Documenti di Didattica

Documenti di Professioni

Documenti di Cultura

Boletín Técnico Galvanizado

Caricato da

anonimariumDescrizione originale:

Titolo originale

Copyright

Formati disponibili

Condividi questo documento

Condividi o incorpora il documento

Hai trovato utile questo documento?

Questo contenuto è inappropriato?

Segnala questo documentoCopyright:

Formati disponibili

Boletín Técnico Galvanizado

Caricato da

anonimariumCopyright:

Formati disponibili

Boletn Tcnico

Nmero 2, Ao 1 , octubre, 2006

ASOCIACION VENEZOLANA DE GALVANIZADORES

Compartir el conocimiento es crecer

CURSOS Y EVENTOS

POR QUE EL GALVANIZADO ES CONFIABLE Modelo estadstico para medir la confiabilidad de cualquier recubrimiento, originalmente desarrollado por el Dr. J.F.H. van Eijnsbergen. La falla prematura de un recubrimiento generalmente est asociada con un problema de seleccin, o de aplicacin de recubrimiento. El Dr. J.F.H. van Eijnsbergen desarroll una escala de importancia relativa de los diferentes factores que inciden en la confiabilidad de un recubrimiento, en la cual se puede asignar un factor (i) a cada elemento en el proceso de recubrimiento. Este factor es logartmico y clasifica la importancia de un elemento particular en lo referente al comportamiento del revestimiento. El anlisis muestra que el galvanizado en caliente es casi 400% ms confiable que el sistema de pinturas. Factor 8 4 2 1 0.25 Ms detalles COMPORTAMIENTO FRENTE A LA CORROSIN EN AMBIENTE MARINO DE ACERO GALVANIZADO Y ACERO Importancia Muy alto o dominante en comparacin con otros parmetros Alto o dominante en comparacin con otros parmetros Significativo sobre otros parmetros Equivalente a otros parmetros De menor importancia respecto a otros parmetros

Encuentro Acadmico Industrial 2006. Facultad de Ingeniera, UCV. 30/10 03/11. Jornadas de Investigacin de la Facultad de Ingeniera [JIFI 2006] UCV. 30/10 - 03/11 Curso de ampliacin de conocimientos: El acero en la construccin en Venezuela. UCV, Facultad de Arquitectura. y Urbanismo 13/10 -17/11 2006. American Galvanizers Association Annual Conference & Process Seminar, 2007. Information: www.galvanizeit.org

RESUMEN

En este estudio se evalu el comportamiento frente a la corrosin en medio marino de un acero galvanizado y un acero galvanizado y pintado (Duplex), por medio de ensayos electroqumicos y acelerados de laboratorio. Las medidas electroqumicas consideraron el potencial de corrosin a circuito abierto, curvas de polarizacin y polarizacin potenciosttica en cloruro de sodio 0.1M. Los ensayos acelerados se realizaron en cmara de niebla salina y con el mtodo Cebelcor. El grado de ataque del material se observ por microscopia electrnica de barrido. Los resultados muestran que el sistema Duplex presenta un mejor comportamiento frente la corrosin en medio de cloruros que el acero galvanizado, aumentando su durabilidad en el tiempo.

Acero galvanizado en cmara de niebla salina

Ver el artculo completo en www.scielo.cl/scielo.php

SOLDADURA DEL ACERO GALVANIZADO Ms detalles

Sistema Duplex en cmara de niebla salina

En algunas ocasiones es necesario soldar materiales galvanizados, bien para realizar construcciones soldadas a partir de perfiles o componentes previamente galvanizados o para ensamblar en obra construcciones ya galvanizadas.

La soldadura del acero galvanizado no difiere esencialmente de la soldadura del acero sin galvanizar. Con la mayora de los procedimientos de soldadura pueden obtenerse uniones soldadas de buena calidad sobre materiales galvanizados, siempre que se acomoden los parmetros de soldeo a las condiciones particulares del material y sean realizadas por operarios soldadores con experiencia en este campo.

Para quitar el nombre de la lista de distribucin de correo, haga clic aqu. Si tiene preguntas o comentarios, escrbanos un correo electrnico a la siguiente direccin: info@avgal.net o llame al nmero (0212) 263-7737.

FACTORES DE CONFIABILIDAD PARA LA GALVANIZACIN POR INMERSIN EN CALIENTE Y PARA LA PINTURA. Introduccin Existen dos tipos de falla de revestimiento: predecible e imprevisible. Todos los revestimientos se disean para proporcionar cierto nivel del funcionamiento en un ambiente especificado. Si la falla ocurre prematuramente, algo ha ido mal!. La falla es generalmente el resultado de un problema asociado con la seleccin o con el uso del revestimiento. Es posible evaluar la probabilidad de una falla prematura del revestimiento por medio de mtodos estadsticos que se usan para determinar un factor de confiabilidad de un sistema de revestimiento particular. Este trabajo fue realizado inicialmente por el Dr. J.F.H. van Eijnsbergen en los Pases Bajos para desarrollar mtodos estadsticos simples para evaluar la confiabilidad de cualquier revestimiento aplicado. Escala de importancia relativa El Dr. van Eijnsbergen desarroll una escala de Importancia Relativa, en la cual se puede asignar un factor (I) a cada elemento del proceso de recubrimiento. Este factor es logartmico y clasifica la importancia de un elemento particular, relacionado con el comportamiento en servicio del revestimiento. Asignando los factores de importancia relativa (IR) a los elementos del proceso de aplicacin de un sistema de revestimiento, se puede obtener, de la suma de stos, un factor total de la confiabilidad (FT). Cuanto ms bajo es el FT, ms alta es la confiabilidad del sistema de revestimiento. Al aplicar factores de importancia relativa (IR) a elementos como la condicin superficial del acero, condiciones atmosfricas, presencia de sales solubles, preparacin superficial, etc., en funcin del nivel de detalle que se juzgue necesario para el anlisis, se puede dar una cierta significacin estadstica a la confiabilidad del sistema particular de revestimiento. Para ayudar a clasificar lgicamente el comportamiento de un revestimiento, se define un factor de Grado de Confiabilidad (RT) como: RT= 100/FT. Cuanto ms alto es este factor (RT), ms alto es el nivel de la confiabilidad del revestimiento con respecto a otros revestimiento. Parmetros de confiabilidad Existen seis parmetros bsicos que impactan la confiabilidad de un revestimiento: 1. Forma y superficie de acero 2. Tratamiento previo de la superficie de acero 3. Revestimiento o sistema de revestimiento 4. Aplicacin del sistema de revestimiento 5. "Perodo de juventud" del sistema 6. Tiempo de la exposicin en servicio Cada uno de estos parmetros tiene, a su vez, su propio sistema de parmetros que son importantes en la determinacin de la confiabilidad de un sistema de revestimiento. Por qu el galvanizado en caliente es tan confiable? Los revestimientos aplicados en fbrica siempre sern ms confiables que los aplicados en campo. No es posible ejercer el mismo control en la aplicacin en campo. Una simple prueba es observar el comportamiento de los revestimientos que estn en servicio.

Hay muy pocos ejemplos de falla de revestimientos galvanizados en millones de artculos que estn en servicio. Los postes y vallas de indicacin, barandas, torres de transmisin e incontables otros artculos galvanizados por inmersin en caliente estn libres de herrumbre, con el revestimiento intacto despus de 20, 30 40 aos. Mire alrededor las superficies pintadas. Casi por todas partes, las fallas son evidentes. La pintura escamada, la herrumbre y otros signos de falla apuntalan una industria importante de mantenimiento de la pintura. Por otra parte, no existe una industria de mantenimiento para el galvanizado. Las razones por las cuales las capas de pintura aplicadas en campo son mucho menos confiables que los revestimientos galvanizados por inmersin en caliente, se pueden demostrar estadsticamente. Para ello se aplica el anlisis factorial de la confiabilidad a cada sistema, usando los parmetros que son relevantes en la aplicacin de cada revestimiento.

Parmetro

Importancia Relativa (IR) Pintura Galvanizado 1 8 0.125 1 0.25 0.125 1 10.5 9.5

Condicin de la superficie Preparacin de la superficie Humedad/punto de roco Composicin del revestimiento Habilidad del operario Condiciones de curado Transporte y manejo Confiabilidad total (FT) Grado de Confiabilidad (RT)

4 8 8 8 4 1 8 41 2.44

Conclusiones Este anlisis demuestra que los revestimientos galvanizados por inmersin en caliente son casi 400% ms confiables que las capas de pintura en una aplicacin tpica, a pesar de que el anlisis no le hace la justicia a la confiabilidad verdadera del galvanizado ya que slo considera el proceso de aplicacin del revestimiento. El galvanizado por inmersin en caliente nunca fallar debido a factores relacionados con la aplicacin, pues la capa galvanizada no se forma sino en superficies de acero perfectamente preparadas. Cualquier pintura se puede aplicar a cualquier superficie para dar un aspecto inicial satisfactorio. La confiabilidad de la pintura es muy dependiente de su aplicacin y estadsticamente es 400% ms probable que falle. El galvanizado por inmersin caliente nunca falla debido a una aplicacin deficiente y su comportamiento no se afecta por factores como transporte y manejo.

SOLDADURA EN ACERO GALVANIZADO

La soldadura elctrica por arco manual es la ms utilizada en las construcciones de acero galvanizado. La soldadura con arco protegido con electrodo consumible es adecuada para la soldadura del acero galvanizado de hasta 3 mm. de espesor, pero tiene el inconveniente de que la zona del recubrimiento que queda afectada por el calor es mayor que en la soldadura por arco manual. Los procedimientos de soldadura por resistencia se utilizan casi exclusivamente para realizar uniones de chapas galvanizadas. Prctica de la soldadura La elevada temperatura que se alcanza en las operaciones de soldadura provoca la vaporizacin total o parcial del recubrimiento de zinc adyacente a la soldadura y la formacin de humos blancos grisceos de xido de zinc que dificultan el trabajo del soldador. Por otra parte, estos mismos gases pueden contaminar el lecho de fusin y provocar porosidad en el cordn de soldadura. No obstante, si se toman las precauciones adecuadas pueden obtenerse uniones soldadas sanas y con las mismas caractersticas mecnicas que las de las uniones en acero sin galvanizar. Algunos de los aspectos principales a tener en cuenta en la soldadura elctrica por arco manual del acero galvanizado son: a) En las soldaduras a tope la separacin entre bordes debe ser algo mayor que en el caso de soldar acero en negro, para facilitar la salida de los vapores de xido de zinc y evitar que provoquen porosidad en el cordn. Esta misma recomendacin vale para las uniones en ngulo. b) La velocidad de soldeo tambin tiene una influencia decisiva sobre la calidad de las soldaduras. Es recomendable soldar ms lentamente que en el caso del acero desnudo e imprimir un movimiento pendular al electrodo para favorecer la disipacin de los vapores de xido de zinc y evitar as la posible porosidad. c) Los vapores de xido de zinc afectan tambin a la estabilidad del arco. Se recomienda, por ello, un ligero aumento de la intensidad de la corriente, para estabilizar el arco y favorecer la vaporizacin del zinc. d) Es importante tambin la correcta seleccin de los electrodos. Son preferibles los electrodos que producen escoria de solidificacin lenta, con objeto de aumentar el tiempo de escape de los vapores. Para la soldadura de los aceros suaves y estructurales cuyas uniones soldadas no estn sometidas a solicitaciones especiales se recomiendan los electrodos recubiertos de rutilo o rutilo-celulosa. Una seleccin correcta es fundamental para evitar la contaminacin de la raz de la soldadura con zinc. Una vez que sta ha sido formada, la eleccin de los electrodos a utilizar para subsiguientes pasadas es menos crtica, porque las superficies a unir ya han quedado prcticamente libres de zinc como consecuencia de la formacin de la raz. e) Para evitar una excesiva exposicin del operario soldador a los humos de zinc, es necesario disponer algn dispositivo eficaz de aspiracin junto a la zona de soldadura y utilizar los implementos de seguridad correspondientes. f) A veces los pliegos de condiciones establecen que las soldaduras se realicen previa eliminacin del zinc de los bordes de las superficies a soldar. El procedimiento ms efectivo para ello es quemar con soplete la zona a soldar a ambos lados de las piezas hasta unos 10 mm. de los bordes, tomando las precauciones ya indicadas en cuanto a la extraccin de los humos.

La eliminacin con lima, muela o cualquier otro procedimiento que utilice abrasivos es menos eficaz. Procedimiento de soldadura En la soldadura automtica con arco descubierto o arco protegido el parmetro ms crtico es la separacin entre las piezas a unir. Si la separacin es muy pequea puede producirse porosidad en el cordn de soldadura. La situacin mejora claramente al aumentar la separacin y disminuir la velocidad de soldeo. En la soladura con gas activo (MAG) se utiliza CO2 normalmente como mezcla de 20% CO2 y 80% de argn, con la que se obtienen mejores resultados que con argn puro (MIG). En este procedimiento de soldadura se obtienen los mejores resultados aumentando tambin la separacin entre bordes de 1 a 2 mm., disminuyendo la velocidad de soldeo y aplicando un ligero movimiento oscilante al alambre-electrodo. En la soldadura CO2 con arco corto se producen abundantes salpicaduras, que se adhieren sobre las superficies adyacentes del recubrimiento. Por ello se recomienda la aplicacin de aerosoles anti-salpicaduras sobre estas zonas. Las uniones soldadas a tope o en ngulo por el procedimiento MAG presentan normalmente una estructura correcta cuando se inspeccionan con rayos-X. Las anteriores recomendaciones son igualmente vlidas en la soldadura por arco pulsante o arco proyectado. No se recomienda utilizar la soldadura TIG para el acero galvanizado, porque los vapores de zinc provocan una interferencia con el arco y adems deterioran los electrodos de estao. Restauracin del recubrimiento Casi todos los procedimientos de soldadura destruyen el recubrimiento en la zona de la soldadura y lo daan de alguna manera en las zonas adyacentes a la misma, por lo que, una vez realizada la soldadura, hay que restaurar el recubrimiento protector. La restauracin debe hacerse de acuerdo con las prescripciones de la norma UNE 37.50888, apartado 10, o su equivalente, utilizando pinturas ricas en zinc, o mtodos similares capaces de formar una capa de zinc metlico sobre las superficies afectadas, con el espesor exigido en cada caso por las normas. En todos los casos, antes de aplicar el recubrimiento restaurador debe limpiarse bien la zona de la soldadura, de escoria y posible restos de xido de zinc. Si se utiliza con este fin un chorreo abrasivo, la rugosidad superficial recomendable es de Sa 2 y si se limpia con muelas deben observarse las recomendaciones del fabricante de las mismas. Normas asociadas AWS B2.1-1-011:2002, Standard Welding Procedure Specification (SWPS) for Shielded Metal Arc Welding of Galvanized Steel (M-1), 10 through 18 Gauge, in the AsWelded Condition, with or without Backing AWS B2.1-1-003 standard welding procedure specification (swps) for; gas metal arcwelding (short circuiting transfer mode) of galvanized steel (m-1). 18 through 10 gauge. in the as-welded condition. with or without backing. A 780 Practice For Repair Of Damaged And Uncoated Areas Of Hot-Dip Galvanized Coatings.

Potrebbero piacerti anche

- Recubrimiento epoxi rico en zincDocumento3 pagineRecubrimiento epoxi rico en zincTulio Roberto Guarin RNessuna valutazione finora

- Aws D10.8-96 PDFDocumento18 pagineAws D10.8-96 PDFhenry091289Nessuna valutazione finora

- 2.2. Fcaw-09Documento34 pagine2.2. Fcaw-09samyfr454Nessuna valutazione finora

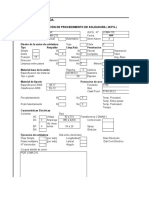

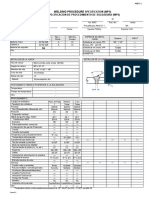

- QW-482 Welding Procedure Specification (WPS)Documento2 pagineQW-482 Welding Procedure Specification (WPS)JORDY ROBINSON CAICHIHUA VERGARANessuna valutazione finora

- PST Ssk-009 Biselado, Armado y Soldadura de TuberiaDocumento5 paginePST Ssk-009 Biselado, Armado y Soldadura de TuberiaLiftec Eirl GruerosNessuna valutazione finora

- WPQ Ac (Gmaw)Documento1 paginaWPQ Ac (Gmaw)Mauricio ObrequeNessuna valutazione finora

- Clasificación de Los ElectrodosDocumento4 pagineClasificación de Los ElectrodosGian Bruno Spelorzi Latal100% (1)

- Wps de Calificacion de SoldadoresDocumento41 pagineWps de Calificacion de SoldadorespatricioNessuna valutazione finora

- Limpieza Decapado y Pasivado Del Acero Inoxidable en Aplicaciones Industriales.2Documento18 pagineLimpieza Decapado y Pasivado Del Acero Inoxidable en Aplicaciones Industriales.2Edgar A. Arredondo QuirozNessuna valutazione finora

- Procedimiento de Soldadura Super EstructuraDocumento11 pagineProcedimiento de Soldadura Super EstructuraPULP123Nessuna valutazione finora

- Electrodo Lincoln e 308 LDocumento2 pagineElectrodo Lincoln e 308 LEdwin HuescaNessuna valutazione finora

- Reporte de prueba de adherencia para inspección de pinturaDocumento3 pagineReporte de prueba de adherencia para inspección de pinturaMarcy Viviana Chiquillo MarquezNessuna valutazione finora

- Soldadura de Acero InoxidableDocumento30 pagineSoldadura de Acero InoxidableJonathan GomezNessuna valutazione finora

- AwsDocumento13 pagineAwsDamian BasualdoNessuna valutazione finora

- Procedimiento de Soldadura para Astm A487 Gr. 8qDocumento1 paginaProcedimiento de Soldadura para Astm A487 Gr. 8qEdwar Diaz DavilaNessuna valutazione finora

- Calificación de soldador para prueba de habilidad en soldadura GMAWDocumento2 pagineCalificación de soldador para prueba de habilidad en soldadura GMAWGabriel FajardoNessuna valutazione finora

- AWS D1.1/D1.1M:2010 Sección 3 Precalificación de WPSDocumento67 pagineAWS D1.1/D1.1M:2010 Sección 3 Precalificación de WPSMaría José MeléndezNessuna valutazione finora

- Procedimiento de Calificacion Del Soldador 2Documento5 pagineProcedimiento de Calificacion Del Soldador 2Jose Orrillo HerreraNessuna valutazione finora

- PRTU25 Pasivado de InoxidableDocumento3 paginePRTU25 Pasivado de InoxidableVictor David Vargas RamosNessuna valutazione finora

- 4.PI-PR-001 Rev.0 Prefabricado de Cañerías PDFDocumento9 pagine4.PI-PR-001 Rev.0 Prefabricado de Cañerías PDFarturo avilaNessuna valutazione finora

- WPS SML 2 20Documento5 pagineWPS SML 2 20ELIANA GABRIELA ALVAREZ ZUÑIGANessuna valutazione finora

- 01 Certificado de Galvanizado (00000003)Documento1 pagina01 Certificado de Galvanizado (00000003)lucho san miguelNessuna valutazione finora

- Calificación de Soldadores Según Norma ASME Sección IXDocumento6 pagineCalificación de Soldadores Según Norma ASME Sección IXOmar Medina CalleNessuna valutazione finora

- Calificacion WPS 2Documento145 pagineCalificacion WPS 2Alex WilmerNessuna valutazione finora

- Control Tecnico de Una Estructura PDFDocumento9 pagineControl Tecnico de Una Estructura PDFGustavo RiveraNessuna valutazione finora

- Horno para ElectrodosDocumento8 pagineHorno para ElectrodosAlfonso Mejia FernandezNessuna valutazione finora

- Formatos de CalidadDocumento14 pagineFormatos de CalidadAlejandro NietoNessuna valutazione finora

- 29 Procedimiento para El Armado y Soldadura de Tubería y Prueba Hidrostática PDFDocumento9 pagine29 Procedimiento para El Armado y Soldadura de Tubería y Prueba Hidrostática PDFDelfin CastañosNessuna valutazione finora

- Comex Ind E-31Documento7 pagineComex Ind E-31LUISNessuna valutazione finora

- 20-RGT-008-01 Pintura Juntas JumpersDocumento60 pagine20-RGT-008-01 Pintura Juntas JumpersFausto Enrique Alvarez BaqueroNessuna valutazione finora

- Fisuración ASTM 517Documento9 pagineFisuración ASTM 517Edward HcrNessuna valutazione finora

- A36 - 14 NormaDocumento5 pagineA36 - 14 Normacarlos ivanNessuna valutazione finora

- SSPC PA2 Especif - para Aplicacion de PinturaDocumento16 pagineSSPC PA2 Especif - para Aplicacion de PinturaJulio Bacilio CruzNessuna valutazione finora

- PLH-PE-04-02 Soldadura Termoplasticos Socket Welding Rev.4Documento10 paginePLH-PE-04-02 Soldadura Termoplasticos Socket Welding Rev.4Isabel GutiérrezNessuna valutazione finora

- Utp 6020Documento1 paginaUtp 6020Luis ErnestoNessuna valutazione finora

- Formato Preparación de Superficies y Aplicación de PinturaDocumento4 pagineFormato Preparación de Superficies y Aplicación de PinturaarmelisNessuna valutazione finora

- Tabla Especificacion de Materiales y Tabla de CompatibilidadDocumento2 pagineTabla Especificacion de Materiales y Tabla de CompatibilidadArmando JoyaNessuna valutazione finora

- Normas GalvanizacionDocumento3 pagineNormas GalvanizacionFernando LedesmaNessuna valutazione finora

- WPS para soldadura SMAW de acero A36 en ranura JPC de 1/8”- 1 1/2Documento2 pagineWPS para soldadura SMAW de acero A36 en ranura JPC de 1/8”- 1 1/2Cesar Jimenez100% (2)

- Especificación de Materiales de Acuerdo A Su Composición y Empleo PDFDocumento1 paginaEspecificación de Materiales de Acuerdo A Su Composición y Empleo PDFFa ChNessuna valutazione finora

- WPS Smaw E7018-6010Documento2 pagineWPS Smaw E7018-6010Paul Caicedo100% (2)

- WPS-09 Especificación de procedimiento de soldaduraDocumento1 paginaWPS-09 Especificación de procedimiento de soldaduraEric Cedano PazNessuna valutazione finora

- PR-CC-003 Control Dimensional en El ArmadoDocumento8 paginePR-CC-003 Control Dimensional en El Armadomecanicquique100% (1)

- Desoxigel Alugen 2009 - Hoja Técnica de Producto Con InstruccionesDocumento4 pagineDesoxigel Alugen 2009 - Hoja Técnica de Producto Con InstruccionesWilliam Pérez PalomequeNessuna valutazione finora

- Acero Inoxidable Final FinalDocumento15 pagineAcero Inoxidable Final FinalEASNessuna valutazione finora

- STUD - EnsayoDocumento1 paginaSTUD - EnsayoSergio Meza0% (1)

- WPS PEMEX TULA REFINERÍADocumento15 pagineWPS PEMEX TULA REFINERÍAConexionesdepvc ConexioneNessuna valutazione finora

- 02070-GEN-QUA-COR-02-009 Rev.07Documento21 pagine02070-GEN-QUA-COR-02-009 Rev.07KevynNessuna valutazione finora

- Fabricación de equipos de almacenamiento: procedimientoDocumento11 pagineFabricación de equipos de almacenamiento: procedimientoAriel Omar Morales VieyraNessuna valutazione finora

- Procedimiento de Clasificación de Soldador NavalDocumento28 pagineProcedimiento de Clasificación de Soldador NavalDavid Cueto CollaoNessuna valutazione finora

- PQR HojaDocumento2 paginePQR Hojacarlos caiza100% (1)

- QW 400Documento17 pagineQW 400Robert Mejias100% (1)

- Plan de Trabajo Fabricación de Soportes de Linea de Bombas Rev. 01Documento24 paginePlan de Trabajo Fabricación de Soportes de Linea de Bombas Rev. 01Alfonso LeonardoNessuna valutazione finora

- Clasificacion de Los ElectrodosDocumento24 pagineClasificacion de Los Electrodoscolombia555100% (1)

- WPS GMAW-a TopeDocumento18 pagineWPS GMAW-a TopeJuan Diego CarvajalNessuna valutazione finora

- ITM024 Anexo1R1 Valores de TorqueDocumento1 paginaITM024 Anexo1R1 Valores de TorqueandreazuvNessuna valutazione finora

- WPS (Autoguardado)Documento3 pagineWPS (Autoguardado)Rusvelt Silvestre EspinozaNessuna valutazione finora

- FS Granalla Angular G25Documento4 pagineFS Granalla Angular G25williamNessuna valutazione finora

- Rcer - Cont 0550-0001250548Documento8 pagineRcer - Cont 0550-0001250548Kaylee Candice PattersonNessuna valutazione finora

- .Soldadura para InspectoresDocumento55 pagine.Soldadura para Inspectorescarmenpineiro100% (1)

- MetrologiaDocumento318 pagineMetrologiaanonimarium100% (2)

- Metrologia para No Metro LogosDocumento146 pagineMetrologia para No Metro Logosjljimenez196995% (20)

- Aceros Al BoroDocumento3 pagineAceros Al BoroanonimariumNessuna valutazione finora

- Rte-018 - 13perfiles Estructurales de Acero Conformados en Frio y Laminados en Caliente PDFDocumento6 pagineRte-018 - 13perfiles Estructurales de Acero Conformados en Frio y Laminados en Caliente PDFanonimariumNessuna valutazione finora

- Varillas corrugadas acero requisitosDocumento20 pagineVarillas corrugadas acero requisitosanonimarium50% (2)

- Detalles armado hormigónDocumento20 pagineDetalles armado hormigóncybertellNessuna valutazione finora

- Nte Inen 103 Barras Lisas de Acero Al Carbono Torcidas en FríoDocumento14 pagineNte Inen 103 Barras Lisas de Acero Al Carbono Torcidas en FríoanonimariumNessuna valutazione finora

- Suplemento 40 Años Aceros ArequipaDocumento36 pagineSuplemento 40 Años Aceros ArequipaanonimariumNessuna valutazione finora

- Nte INEN 124 - 1976 Ensayo de Dureza Vickers para AceroDocumento6 pagineNte INEN 124 - 1976 Ensayo de Dureza Vickers para AceroanonimariumNessuna valutazione finora

- Catalogo de Productos AcescoDocumento22 pagineCatalogo de Productos AcescoCarlos Mario Zapata CuadradoNessuna valutazione finora

- Nec2011 Cap.4 Estructuras de Hormigon Armado 021412Documento48 pagineNec2011 Cap.4 Estructuras de Hormigon Armado 021412Gabriel Jose Orellana CarrazzoniNessuna valutazione finora

- Tulas Ecuador AguaDocumento53 pagineTulas Ecuador AguaanonimariumNessuna valutazione finora

- Tablas de EmisividadDocumento5 pagineTablas de EmisividadAndres0% (1)

- Aws D1.1-2015-Espanol-Lista de Tablas PDFDocumento3 pagineAws D1.1-2015-Espanol-Lista de Tablas PDFDaniel RiveraNessuna valutazione finora

- Perfil de Proyecto Final Mec242Documento5 paginePerfil de Proyecto Final Mec242RolyBernal0% (1)

- PTS Soldadura OxiacetilenoDocumento11 paginePTS Soldadura OxiacetilenocristianNessuna valutazione finora

- Autonoma Tomas Frìas Uatf Informe CorrectoDocumento15 pagineAutonoma Tomas Frìas Uatf Informe CorrectoVICTOR JANCKO FERNANDEZNessuna valutazione finora

- Diseño de MesclaDocumento8 pagineDiseño de MesclaClintons Soto CcochachiNessuna valutazione finora

- P-1834-010 Reparacion de Balde en Taller SoldaduraDocumento3 pagineP-1834-010 Reparacion de Balde en Taller SoldaduraEdwarPGNessuna valutazione finora

- FenolicoDocumento14 pagineFenolicoHennry CasasolaNessuna valutazione finora

- FresadorasDocumento16 pagineFresadorasJorge Ernesto FernandezNessuna valutazione finora

- Codigo Iso PlaquitasDocumento7 pagineCodigo Iso PlaquitasEduardo Sanchez AlcaldeNessuna valutazione finora

- Infografia Materiales AbrasivosDocumento1 paginaInfografia Materiales AbrasivosMARIA JOSE MAGANA PENANessuna valutazione finora

- Procesos de FundiciónDocumento20 pagineProcesos de FundiciónAdalberto Chacín100% (1)

- Filler Calizo en Morteros Deresistencia ConstanteDocumento5 pagineFiller Calizo en Morteros Deresistencia ConstanteAlexander MiranoNessuna valutazione finora

- Cómo Se Mide Un TornilloDocumento1 paginaCómo Se Mide Un TornilloManolin AlcazarNessuna valutazione finora

- TEMA 7. ExtrusiónDocumento53 pagineTEMA 7. ExtrusiónaugustoNessuna valutazione finora

- Ajuste Manual y MecanicoDocumento9 pagineAjuste Manual y Mecanicojose velasquezNessuna valutazione finora

- Recristalizacion ResumenDocumento3 pagineRecristalizacion ResumenInaa MartinezNessuna valutazione finora

- 1643-TIBSA-PRO-W-029-0001 Rev 0 - TRABAJOS CON OXIACETILENODocumento21 pagine1643-TIBSA-PRO-W-029-0001 Rev 0 - TRABAJOS CON OXIACETILENOSergio SáezNessuna valutazione finora

- Cementacion y Completacion de PozosDocumento12 pagineCementacion y Completacion de PozoscarlosNessuna valutazione finora

- Simbologia de Soldadura 2 PDFDocumento101 pagineSimbologia de Soldadura 2 PDFDeivy Azaña MontañezNessuna valutazione finora

- Barda de 2.52 m de altura y 5.32 metros de largoDocumento45 pagineBarda de 2.52 m de altura y 5.32 metros de largoLoboEsteparoRBMNessuna valutazione finora

- Ejercicio SiderurgiaDocumento10 pagineEjercicio SiderurgiaBryan SuarezNessuna valutazione finora

- Aerospace Forging v2Documento131 pagineAerospace Forging v2Rafa MerinoNessuna valutazione finora

- Taller 3 PDFDocumento21 pagineTaller 3 PDFabrahan jose100% (1)

- Ppto Línea ImpulsiónDocumento5 paginePpto Línea Impulsiónwalter azabacheNessuna valutazione finora

- 17 PLANOS OTPR ALAS SANI 100 Print - CUBIERTADocumento1 pagina17 PLANOS OTPR ALAS SANI 100 Print - CUBIERTARosse's VillarroelNessuna valutazione finora

- Actividades UD 7Documento8 pagineActividades UD 7joseNessuna valutazione finora

- ANIÑP PLAN SESIÓN TALLER MCMD II SEMESTRE Actualizado 2020Documento10 pagineANIÑP PLAN SESIÓN TALLER MCMD II SEMESTRE Actualizado 2020ricardo rodriguezNessuna valutazione finora

- InfografíasDocumento2 pagineInfografíasEsePinchiPanchoNessuna valutazione finora

- Reporte #10 CC - Pp. Santo Domingo de CashingariDocumento6 pagineReporte #10 CC - Pp. Santo Domingo de CashingariJordan Velasquez RosasNessuna valutazione finora

- Manual EB-241C SopladorDocumento32 pagineManual EB-241C SopladorJosé Guillermo Càrdenas HernandezNessuna valutazione finora