Documenti di Didattica

Documenti di Professioni

Documenti di Cultura

Trabajo de Polimerizacion

Caricato da

MariaSergaDescrizione originale:

Copyright

Formati disponibili

Condividi questo documento

Condividi o incorpora il documento

Hai trovato utile questo documento?

Questo contenuto è inappropriato?

Segnala questo documentoCopyright:

Formati disponibili

Trabajo de Polimerizacion

Caricato da

MariaSergaCopyright:

Formati disponibili

Polimerizacin a travs de grupos funcionales Los grupos funcionales que pueden estar involucrados en los polimeros son: 1.

Grupos carboxilos (Ej: Acidos acrlico y metacrlico). Comentados ms abajo Los monmeros que contienen carboxilos se introducen a menudo para actuar como sitio para las reacciones de reticulacin de la post-polimerizacin, modificacin reolgica del polmero en dispersin o para realizar la estabilidad coloidal de las partculas de latex. Estos grupos tienden a mejorar la estabilidad mecnica, de cizallamiento y congelamiento - descongelamiento del latex, para mejorar la tolerancia para con los electrolitos, para mejorar la dureza de la pelcula y la adherencia de una pelcula de latex a un substrato. Los grupos carboxilos son capaces de formar enlaces hidrgeno y enlaces covalentes y pueden ser reticulados inicamente. Los cidos acrlico y metacrlico son los ms usualmente utilizados, ambos son muy solubles en agua y presentan una gran tendencia a la autoreticulacin. En algunos casos se pueden introducir cidos dicarboxlicos (por ej. , cido itacnico, cido fumrico) que no pueden ser homopolimerizados, lo cual nos permite aumentar grandemente la estabilidad coloidal y el nmero de sitios activos. La forma como estos cidos son cargados en el reactor, el pH y el tipo de cido influirn en la ubicacin de los grupos carboxilo dentro de las partculas resultantes. Y esto a su vez, tendr influencia sobre las propiedades del ltex.

2. Grupos epoxi (Ej:de monmeros tales como glicidil metacrilato). Usualmente son utilizados para mejorar la resistencia qumica, la dureza del film, la resistencia qumica y la resistencia a l calor y a la abrasin. 3. Derivados de acrilamida (Ej: N-Metilolacrilamida). Este tipo de monmeros es usualmente utilizados en proporciones de 1 a 7% y generan la incorporacin de sitios de reticulacin dentro de las partculas del ltex. Puede sufrir reticulacin va puente hidrgeno a temperatura ambiente, como as tambin, pueden ser reticulados a temperatura ms elevada (120 150C) con formacin de enlaces covalentes entre distintos grupos N-Metilol presentes en la cadena. La acrilamida cumple esencialmente con las mismas exigencias que los monmeros carboxlicos, sin introducir una carga en el medio bsico. La acrilamida es una neurotoxina, y debe evitarse la exposicin a la misma. 4. Cloruros (Ej: Cloruro de vinilbencilo). Son monmeros con sitios electroflicos que pueden ser reaccionados post-polimerizacin con nuclefilos tales como aminas, mercaptanos, etc. 5. Grupos isocianato (Ej: TMI). Estos grupos pueden ser reticulados

postpolimerizacin , mediante grupos amino o hidroxilo , o bien reticular durante el proceso de formacin del film. 6. Grupos amino (Ej: de monmeros funcionales como dietilaminoetilmetacrilato) 7. Grupos sulfonato (Ej:estireno sulfonato de sodio) 8. Grupos hidroxilo (Ej: 2-hidroxietilmetacrilato) POLIMERIZACIN CON APERTURA DE ANILLO Se realiza con monmeros cuya estructura molecular es cclica y que en el transcurso de la reaccin sufren la rotura y apertura del ciclo y la unin con otras molculas para formar un polmero. Este tipo de polimerizacin es, desde el punto de vista estequiomtrico un proceso de adicin pura ya que no interviene ningn

tipo de reactivo ms que el monmero cclico. De hecho el inicio de la polimerizacin tiene lugar en presencia de iniciadores inicos o de coordinacin vistos en las reacciones de polimerizacin en cadena. Sin embargo, a diferencia de la adicin a dobles enlaces, el mecanismo de propagacin corresponde a una reaccin de sustitucin. Normalmente los polmeros obtenidos no tienen pesos moleculares muy elevados debido a que la etapa de transferencia compite con la de propagacin. Aunque los cicloalcanos pueden presentar este tipo de polimerizacin, desde el punto de vista comercial la polimerizacin por apertura de heterociclos es la ms interesante. De esta manera se obtienen politeres, polisteres, poliaminas, polisulfuros, poliamidas (ejemplo muy importante es la obtencin del nylon 6 a partir de la caprolactama) entre otros. En el caso de los politeres, se parte de teres cclicos en donde la unin ter es atacada por iniciadores catinicos para generar molculas activas cuyo oxgeno est cargado positivamente (iones oxonio) y en las cuales se rompe el enlace del oxgeno con uno de los carbonos (se rompe el enlace C-O+ ms dbil, que es el del C que presenta mayor nmero de sustituyentes). Desde el punto de vista industrial uno de los politeres ms importantes obtenidos de esta forma es el polixido de etileno.

Clasificacin de las reacciones de polimerizacin Polimerizacin por adicin y condensacin Una polimerizacin por adicin se da cuando la molcula de monmero pasa a formar parte del polmero sin prdida de tomos, es decir, la composicin qumica de la cadena resultante es igual a la suma de las composiciones qumicas de los monmeros que la conforman. Una Policondensacin se da si la molcula de monmero pierde tomos cuando pasa a formar parte del polmero. Por lo general se pierde una molcula pequea, como agua.

La polimerizacin por condensacin genera subproductos. La polimerizacin por adicin no. Polimerizacin por crecimiento en cadena y en etapas En la polimerizacin por crecimiento en cadena los monmeros pasan a formar parte de la cadena de uno en uno. Primero se forman dmeros, despus trmeros, a continuacintetrmeros, etc. La cadena se incrementa de uno en uno, monmero a monmero. La mayora de los polimerizaciones por crecimiento en cadena es por poliadicin. En la polimerizacin por crecimiento en etapas (o pasos) es posible que un oligmero reaccione con otros, por ejemplo un dmero con un trmero, un tetrmero con un dmero, etc., de forma que la cadena se incrementa en ms de un monmero. En la polimerizacin por crecimiento en etapas, las cadenas en crecimiento pueden reaccionar entre s para formar cadenas an ms largas. Esto es aplicable a cadenas de todos los tamaos. En una polimerizacin por crecimiento de cadena slo los monmeros pueden reaccionar con cadenas en crecimiento. La mayora de los polimerizaciones en etapas es por

policondensacin.

Copolimerizacin.

Introduccin.

Al contrario que los homopolmeros, que constan de cadenas con unidades de repeticin idnticas, los copolmeros son macromolculas con ms de una unidad de repeticin en la misma macromolcula. Estas unidades de repeticin pueden distribuirse de manera aleatoria o alternada en la cadena. Los copolmeros de bloque son polmeros lineales que constan de secuencias largas de unidades de repeticin en la cadena. Los copolmeros injertados son polmeros ramificados en los que las ramificaciones constan de secuencias de unidades de repeticin que no son iguales a las de la cadena principal.

Aunque el mecanismo de copolimerizacin se parece al de la polimerizacin con un nico reactivo (homopolimerizacin), las reactividades de los monmeros pueden diferir cuando se usa ms de uno. Los copolmeros se pueden obtener por reacciones escalonadas o por polimerizacin en cadena de radicales. Es importante resaltar que si las especies reactantes son M1 y M2, la composicin del copolmero no es una mezcla de [

M1]n + [ M2 ]n.

La mayora de los polmeros naturales son homopolmeros en gran parte, aunque tanto las protenas como los cidos nucleicos son copolmeros. Aunque muchos de los polmeros sintticos son homopolmeros, el SBR, el caucho sinttico de uso ms extendido, es un copolmero de estireno (S) y butadieno (B). El ABS, que es un plstico tambin de muy amplia utilizacin, es un copolmero o mezcla de polmeros de acrilonitrilo, butadieno y estireno. El Spancex, que es una fibra especial, es un copolmero de bloque de un poliuretano rgido y de un polister flexible. Los copolmeros ms importantes son el SBR, el caucho de butilo, el poli(cloruro de vinilo-co-acetato de vinilo), el Saran, los ionmeros y las fibras de Acrilan. Los copolmeros injertados y de bloque se diferencian de las mezclas, pero tienen propiedades de cada uno de los componentes. As, los copolmeros de bloque pueden utilizarse como elastmeros termoplsticos y los copolmeros injertados con una cadena principal flexible, pueden utilizarse como plsticos de alto impacto. Los copolmeros de bloque e injertados pueden obtenerse por

polimerizacin de reaccin en cadena y por polimerizacin escalonada. Los principales copolmeros de bloque son los elastmeros termoplsticos y las fibras elsticas. Los principales copolmeros de insercin son el ABS, el HIP, los plsticos de polister y el almidn o la celulosa injertados.

OTRA PARTE DE COPOLIMERIZACION COPOLIMERIZACIN

Los COPOLMEROS son aquellas macromolculas polimricas formadas por la unin de dos o ms monmeros, a diferencia de los HOMOPOLMEROS donde se repite a lo largo de la cadena el mismo mero. Hay cuatro tipos distintos de copolmeros: a) COPOLMEROS ESTADSTICOS o AL AZAR. Los diferentes meros estn ordenados aleatoriamente dentro de la cadena polimrica. ABAAABBABABBABAAA b) COPOLMEROS ALTERNADOS. Los meros tienen una ordenacin alternada determinada. ABABABABABABABAB c) COPOLMEROS EN BLOQUE. Los diferentes meros estn ordenados en bloques relativamente largos de cada clase de mero. AAAAAAAABBBBBBBB d) COPOLMEROS DE INJERTO. Apndices de un tipo de mero estn injertados en la cadena larga de otro. AAAAAAAAAAAAAAAA B B B B B B B B B

Cintica de la Copolimerizacin. La polimerizacin simultnea y conjunta de dos monmeros, puede dar lugar a macromolculas mixtas, en las que aparecen mezclados los dos monmeros, constituyendo lo que se denomina un copolmero. Debido a la diferencia de reactividad de los monmeros, expresada como relaciones de reactividad (r), la composicin del copolmero (n) puede ser diferente de la de la mezcla de reactivos utilizada como materia prima (x). Cuando x es igual a n, el producto es un copolmero azeotrpico.

En la copolimerizacin por radicales, la reaccin decisiva en la conformacin de las macromolculas es la de propagacin, en la que los radicales de cadena iniciales, M1 y M2 activan las molculas de monmero, M1 y M2.

TCNICAS DE POLIMERIZACIN

POLIMERIZACIN EN MASA o EN BLOQUE El monmero y el iniciador se mezclan en un reactor, el cual es enfriado y calentado segn se requiera. Esta tcnica tiene la ventaja de que el polmero se obtiene en estado puro. Sin embargo, en las polimerizaciones en cadena, a medida que progresa la polimerizacin, la masa reaccionante se vuelve muy viscosa, dificultando la evacuacin del calor desarrollado ya que las reacciones son generalmente exotrmicas. De esta manera se crean zonas calientes que dan lugar al fenmeno de AUTOACELERACIN de la reaccin por efecto de la temperatura que puede dificultar considerablemente el control del proceso y llevar consigo una disminucin del peso molecular y, por lo tanto, del grado de polimerizacin del producto final. Por este motivo, las necesidades de refrigeracin son importantes, debiendo mantenerse en todo instante la temperatura de la reaccin lo ms constante y uniforme posible. En la polimerizacin en masa de reacciones por etapas, la reactividad de los grupos funcionales aumenta con la temperatura por lo que la reaccin suele llevarse a cabo con suministro de calor. En este caso no existe riesgo de auto aceleracin y explosiones, como sucede en la polimerizacin por adicin porque la reaccin de los grupos funcionales implicados en la condensacin no es generalmente exotrmica. Ahora bien, la necesidad de operar a altas temperaturas reduce su aplicacin a monmeros estables trmicamente. Esta tcnica es utilizada en la sntesis de poliamidas y polisteres. En ambos mecanismos de polimerizacin, para aislar el polmero del monmero que no ha reaccionado es necesario eliminar el monmero mediante desvolatilizacin a vaco y por arrastre de vapor.

POLIMERIZACIN EN DISOLUCIN En las reacciones de adicin, el monmero y el iniciador se disuelven en un lquido disolvente adecuado no reactivo. Su principales ventajas son una reduccin de la viscosidad del medio y una mejor eliminacin del calor producido a travs del disolvente que dependen de la concentracin del monmero en el disolvente. Se ha comprobado que si expresamos la velocidad de polimerizacin de forma simplificada como

[ ]

Integrando [ ] ([ ])

[ ]

Si se realiza una representacin semilogartmica el resultado sera una curva. Sin embargo, se ha comprobado que altas concentraciones de monmero aumentan considerablemente de la velocidad de polimerizacin con el tiempo

(AUTOACELERACIN) cuyo lmite mximo correspondera a una concentracin inicial en el reactor 100% de monmero (polimerizacin en masa). Este fenmeno se le conoce como EFECTO TROMMSDORFF-NORRISH o EFECTO GEL y se debe al aumento de la viscosidad del medio causado por la formacin de las molculas de polmero y que tiende a ser muy pronunciado en soluciones concentradas de monmero y en la polimerizacin en masa. Como principales inconvenientes de la polimerizacin en disolucin hay que destacar la transferencia de cadena a las molculas de disolvente que trae consigo una disminucin del peso molecular y la eliminacin exhaustiva del disolvente para separar el polmero. En la reaccin por etapas, la polimerizacin en disolucin se lleva a cabo a temperaturas ms bajas que la polimerizacin en masa, por lo que no existe riesgo de descomposicin trmica de los monmeros. Sin embargo, a esas temperaturas, la reactividad de los grupos funcionales suele ser muy baja y, para acelerar la reaccin se recurre a grupos modificados que sean ms reactivos que los

originales. As, en lugar de cidos dicarboxllicos se utilizan los haluros de cido correspondientes. En su reaccin de condensacin con un grupo arnino o hidroxi se desprende cido clorhdrico en vez de agua. Una variedad importante de la reaccin en disolucin es la

POLIMERIZACIN INTERFACIAL. En ella dos monmeros se separan en fases distintas formadas por disolventes inmiscibles (ej: el agua y un lquido orgnico). La polimerizacin tiene lugar en la interfase o zona de contacto ente ambas fases. La interfase es el lugar de unin de los dos monmeros y acta como un minirreactor local. El seno de las fases es una simple reserva de monmero para alimentar a la interfase. Un ejemplo de este tipo de polimerizacin es la obtencin de policarbonatos a partir de bisfenol A y fosgeno.

POLIMERIZACIN EN SUSPENSIN En este tipo de polimerizacin el sistema es bifsico formado por gotas de monmero con un dimetro entre 0,01 y 0,5 cm suspendidas en una fase acuosa. La polimerizacin se estabiliza por agitacin y adicin de agentes estabilizadores de la suspensin solubles en agua (ej: alcoholes polivinlicos). El iniciador est disuelto en el monmero, por lo que la reaccin es homognea a pesar de ser el sistema bifsico. Por este motivo, la polimerizacin en suspensin sigue el mismo comportamiento cintico que la reaccin en masa. Cada gota de monmero es un minsculo minirreactor donde tiene lugar la polimerizacin en masa. Con respecto a la polimerizacin en masa o en bloque tiene la ventaja de que el medio dispersante (agua) mantiene una viscosidad menor y relativamente constante durante la polimerizacin de manera que hay una mejor eliminacin del calor y un mejor control de la temperatura. Este proceso se utiliza de modo generalizado para producir polmeros como el poli cloruro de vinilo, poliestireno, poliacrilonitrilo y polimetacrilato de metilo.

POLIMERIZACIN POR EMULSIN El sistema es tambin bifsico constituido por un monmero insoluble y una fase acuosa en donde se encuentran disueltos el iniciador, pequeas cantidades

de monmero y un agente emulsionante. El monmero insoluble se dispersa ms finamente que en la polimerizacin en suspensin debido a la adicin de un agente emulsionante que puede ser un detergente clsico que rebaje la tensin superficial u otras sustancias como alcoholes sulfonados, alcoholes polivinlicos, etc,. Si el agente emulsionante est en la concentracin adecuada (supera la concentracin crtica micelar), sus molculas se unen unas con otras y forman RACIMOS o MICELAS. Cuando el monmero insoluble o parcialmente soluble en agua se aade a la mezcla de reaccin, una parte queda dispersada en el agua y otra se introduce en las micelas creadas por el agente emulsionante. Las molculas de emulsionante estn agrupadas de tal manera que su extremo hidroflico (inico) est orientado hacia el agua y su extremo hidrofbico (hidrocarbonado) hacia el interior de la mi cela (hacia el monmero). Los radicales de iniciador (R-) se generan en la fase acuosa e inician la polimerizacin atacando las molculas de monmero disueltas en agua. Antes de que los radicales de monmero as formados (M) puedan crecer y hacerse insolubles en agua son captados por las micelas y se comienza la propagacin. En este momento las micelas pasan a denominarse partculas de ltex. La partcula de ltex se hincha con monmero hasta una concentracin de saturacin expresada como fraccin de volumen ocupado por el monmero (Vm). Vm suele ser 0,6-0,8 para los monmeros que son solubles en su polmero. Nuevas cantidades de monmero procedentes por difusin de la fase acuosa se incorporan al ltex manteniendo su concentracin de saturacin. La fase acuosa, a su vez, se mantiene tambin saturada en monmero por la presencia de gotitas que actan de reserva permitiendo, as, que haya una concentracin constante de monmero. Las partculas de ltex van aumentando de tamao a medida que progresa la polimerizacin y absorben nuevo monmero. Para permanecer estabilizadas necesitan cada vez un mayor nmero de molculas de detergente con que cubrir su tamao creciente. Estas molculas de emulsionante se obtienen a expensas de las micelas que an no han iniciado la polimerizacin. As hasta que la

concentracin de detergente libre cae por debajo de la concentracin micelar crtica. En este momento las micelas inactivas desaparecen y no se forman ms partculas de ltex. Es el final de la PRIMERA ETAPA. En la SEGUNDA ETAPA las partculas de ltex continan creciendo de tamao a expensas del monmero que repone las gotitas. Durante esta etapa la velocidad de polimerizacin permanece constante ya que el nmero de partculas no vara y la concentracin de monmero en el interior de dichas partculas es tambin aproximadamente constante (la de saturacin). En la TERCERA ETAPA la polimerizacin progresa haciendo uso del monmero que hincha las partculas de ltex, sta es la nica reserva disponible. A medida que se va consumiendo, la velocidad de polimerizacin va gradualmente disminuyendo. En la polimerizacin por emulsin se alcanzan valores de conversin cercanos al 100%.

Otra parte de las tcnicas de polimerizacin POLIMERIZACIN EN SUSPENSIN, EMULSIN Y MASA

a. polimerizacin en suspensin. En este caso el perxido es soluble en el monmero. La polimerizacin se realiza en agua, y como el monmero y polmero que se obtiene de l son insolubles en agua, se obtiene una suspensin. Para evitar que el polmero se aglomere en el reactor, se disuelve en el agua una pequea cantidad de alcohol polivinlico, el cual cubre la superficie de las gotitas del polmero y evita que se peguen. En esas condiciones el monmero se emulsifica, es decir, forma gotitas de un tamao tan pequeo que ni con un microscopio pueden ser vistas. Estas micro gotitas quedan estabilizadas por el jabn durante todo el proceso de la polimerizacin, y acaban formando un ltex de aspecto lechoso, del cual se hace precipitar el polmero rompiendo la emulsin. posteriormente se lava, quedando siempre restos de jabn, lo que le imprime caractersticas especiales de adsorcin de aditivos.

b. Polimerizacin en emulsin. La reaccin se realiza tambin en agua, con perxidos solubles en agua pero en lugar de agregarle un agente de suspensin como el alcohol polivinlico, se aade un emulsificante, que puede ser un detergente o un jabn. c. Polimerizacin en masa. En este tipo de reaccin, los nicos ingredientes son el monmero y el perxido. El polmero que se obtiene es muy semejante al de suspensin, pero es ms puro que ste y tiene algunas ventajas en la adsorcin de aditivos porque no est contaminado con alcohol polivinlico. Sin embargo, debido al gran tamao de sus partculas no se dispersa en los plastificantes y no se usa para plastisoles.

Aditivos de polmeros

Los aditivos son sustancias empleadas en los PRF en menor cantidad que las cargas con el objeto de incrementar las prestaciones del material. Cada tipo de aditivo tiene generalmente la propiedad de intervenir en una sola caracterstica especfica, por lo que es comn emplear ms de un tipo de aditivo conjuntamente, siempre que sean compatibles. Sin embargo es necesario advertir que si empleamos demasiados aditivos a la vez corremos el riesgo de modificar otras propiedades del polmero base, por lo que es conveniente limitar el nmero de aditivos utilizados en una misma matriz. Estos son los tipos de aditivos ms empleados: - Lubrificantes: interno (modifica las fuerzas de cohesin intermoleculares, disminuyendo la viscosidad de la resina sin alterar sus propiedades) o externo (aflora a la superficie de la resina para reducir su tendencia a pegarse a los moldes). - Agentes antiestticos: empleados en resinas incapaces de dispersar las cargas inicas que se puede dar sobre la superficie del producto durante la fabricacin. - Agentes antioxidantes: garantizan unas prestaciones prolongadas del material frente a la accin de los rayos UV y del ozono.

- Agentes que modifican las propiedades mecnicas: se trata de Monoceros aadidos durante la fabricacin del compuesto polimrico de base y que influyen en un parmetro especfico (p.e. la rigidez del material) manteniendo casi invariables las dems caractersticas. - Agentes retardantes de la llama e ignfugos. - Conservantes: impiden que el material sea ataca por microorg., insectos o roedores. - Pigmentos: preparados a partir de productos insolubles, en forma slida, de origen mineral u orgnico - Colorantes: compuestos solubles en agua o disolvente orgnico que se utilizan poco debido a su mala resistencia qumica. - Pastas colorantes: son dispersiones de pigmentos en un soporte pastoso, de fcil incorporacin y dispersin en la resina. Otra parte de los aditivos

Aditivos y rellenos para polmeros Son los materiales que se incluyen en la formulacin de los polmeros para modificar y mejorar sus propiedades fsicas, mecnicas y de proceso. La mayor parte de los polmeros contienen aditivos, que les proporcionan caractersticas especiales.

Tipos de aditivos y rellenos y sus efectos.

1.- Rellenos: Pueden ser inorgnicos, orgnicos, minerales, naturales o sintticos. Se agregan para varios fines. Uno de los ejemplos ms conocidos es la adicin de negro de humo al caucho, para conseguir la resistencia mecnica y al desgaste de las cubiertas de automvil. Es ms comn su uso en las resinas termofraguables (melaminas o fenlicas), aunque tambin se emplean en algunos termoplsticos.

Dilatadores o extensores: Son rellenos que se agregan en cantidades grandes, y permiten que se produzcan grandes volmenes de material polimrico con muy poca resina, reduciendo as el costo. Debido a que las propiedades de un plstico dilatado suelen disminuir, su uso se limita a las aplicaciones menos crticas. Ejemplos: carbonato clcico, slice y arcilla son extensores de uso frecuente.

2.- Plastificantes: Pequeas molculas o cadenas de bajo peso molecular. Reducen la temperatura de transicin vtrea, aumentando la flexibilidad y elasticidad de los plsticos, as como su flujo en condiciones de fusin (lubricacin interna).Cuanto mayor es su proporcin, mayor es la flexibilidad que se consigue. Sin los plastificantes sera imposible fabricar lminas, tubos, pelculas y otras formas flexibles. No estn unidos qumicamente al plstico, sino que actan como lubricante interno, reduciendo las fuerzas de Van der Waals entre las cadenas de polmero y separndolas para impedir que se entrelacen. Son de especial importancia para el PVC, ya que tiene una Temperatura de transicin vtrea muy por encima de la temperatura ambiente. Los ms usados: ftalatos, epxidos y fosfatos.

3.- Estabilizadores: -Impiden o retardan el deterioro del polmero debido a efectos del entorno o de la radiacin UV. a) Estabilizadores trmicos: Impiden la degradacin de las resinas durante su tratamiento, cuando la masa fundida se somete a altas temperaturas, o alargan la duracin de los productos finales que los contienen. PVC gran consumidor (estabilizadores lquidos de Ba y Zn), ya que es muy propenso a degradarse durante el tratamiento (eliminacin de tomos de hidrgeno y cloro en forma de cido clorhdrico, haciendo frgil al polmero). b) Antioxidantes: Protegen contra el deterioro por oxidacin provocada por calor, luz y mecanismos inducidos qumicamente. El deterioro se manifiesta como

fragilizacin, inestabilidad de flujo de la masa fundida, prdida de propiedades de tensin y cambio de color. -Mecanismos preventivos principales para el control del deterioro: (1) absorcin o filtracin de la luz UV, (2) desactivacin de los iones metlicos y (3) descomposicin de los hidroperxidos en productos que no son radicales. c) Absorbedores de luz (UV): Estabilizan el color y prolongan la duracin del producto. -Prcticamente todos los plsticos se degradan de diversas formas al exponerse a la luz solar; las ms comunes son el cambio de color y la prdida de propiedades fsicas. -Los polmeros particularmente susceptibles a este tipo de degradacin son las poliolefinas, el poliestireno, el PVC, el ABS, los polisteres y los poliuretanos. -El ms eficaz es el color negro, ya sea en forma de negro de humo, de pintura negra o de un tinte negro. Sin embargo no siempre se puede emplear, por lo que se recurre a diversos productos qumicos (benzofenonas, benzotriazoles y fotoestabilizadores de aminasimpedidas).

4.- Agentes antiestticos: Los agentes antiestticos, tambin llamados desestatizadores, se utilizan para reducir la acumulacin de cargas electrostticas en la superficie de los plsticos debido a su inherente mala conductividad elctrica. Atraen la humedad para aumentar la conductividad superficial y as se reduce la posibilidad de que se produzca una chispa o descarga. Ejemplo: Los trajes espaciales de los astronautas contienen agentes antiestticos para evitar las descargas elctricas que pueden daar los componentes electrnicos de los transbordadores espaciales. Los polmeros ms susceptibles de acumulacin de carga son nailons, acrlicos. Los agentes antiestticos ms comunes son compuestos cuaternarios de amonio, steresfosfricos y steres de polietilenglicol.

5.- Agentes de acoplamiento:

Los agentes de acoplamiento mejoran la adhesin del plstico a los materiales de relleno inorgnicos, como las fibras de vidrio. Para ello se utilizan silanos y titanatos.

6.- Retardantes de flama: Los retardantes de flama reducen la inflamabilidad de los plsticos. Aslan el plstico, crean una reaccin endotrmica enfriadora, recubren el plstico para eliminar el oxgeno o influyen negativamente sobre la combustin. Pueden ser inorgnicos (Almina trihidratada, xido de antimonio o borato de zinc) u orgnicos (steres fosfricos y compuestos halogenados). El ms utilizado es la ATH (almina trihidratada) y es muy eficaz en termofijos y en ciertos termoplsticos.

7.- Agentes insuflantes: Los agentes insuflantes se utilizan solos o en combinacin con otras sustancias para crear una estructura celular (espuma) en una masa plstica. Hay gran variedad de productos y tcnicas pero el formulador est limitado a agentes qumicos que descomponen o reaccionan por influencia del calor para formar un gas. Pueden ser sales simples (bicarbonato de sodio o amonio) o agentes liberadores de nitrgeno (azodicarbonamida) Son los ms usados

8.- Lubricantes: Los lubricantes facilitan la elaboracin de las resinas y mejoran la apariencia del producto final. Deben ser compatibles con las resinas a las que se agregan, no afectar adversamente a las propiedades del producto y combinarse fcilmente. Hay 5 tipos de lubricantes: estearatos metlicos (estearato de aluminio), amidas y steres de cidos grasos, cidos grasos, ceras hidrocarbonadas y polietilenos de bajo peso molecular.

9.- Reforzantes:

Los reforzantes mejoran la resistencia y la rigidez de los polmeros al introducir filamentos de vidrio, polmeros o carbono.

10.- Colorantes: Los colorantes deben impartir colores slidos a la luz, la temperatura, la humedad, los productos qumicospero sin reducir otras propiedades deseables como el flujo durante el tratamiento, resistencia al microagrietamiento, y la resistencia al impacto. Pueden ser: Pigmentos: Son los ms usados. Son partculas finamente molidas (como el xido de titanio) que quedan uniformemente dispersasen el polmero. Pueden ser orgnicos e inorgnicos. Tintes: Se utilizan menos que los pigmentos ya que imparten colores con menor solidez y con tendencia a sangrar y migrar en el sistema plstico. Negros de humo: Se utilizan como colorantes para proteger los plsticos de la degradacin trmica y por UV y como fibra de refuerzo. Existen colorantes especiales como los metlicos, los fluorescentes, los fosforescentes y las coloraciones nacaradas.

Potrebbero piacerti anche

- El Mundo de Los PolímerosDocumento23 pagineEl Mundo de Los PolímerosAna Karen HernándezNessuna valutazione finora

- Recilador: Reciclador de Plásticos para Filamento de Impresoras 3DDocumento22 pagineRecilador: Reciclador de Plásticos para Filamento de Impresoras 3DAlejandroNessuna valutazione finora

- 8.procedimiento Orden y LimpiezaDocumento13 pagine8.procedimiento Orden y LimpiezaMelissa HicksNessuna valutazione finora

- Elementos de Un AccidenteDocumento6 pagineElementos de Un AccidentePatricia Mendoza100% (3)

- Lentes de contacto: composición química y propiedadesDa EverandLentes de contacto: composición química y propiedadesValutazione: 3 su 5 stelle3/5 (2)

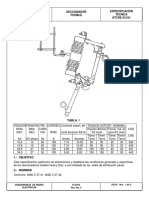

- 01seccionador FusibleDocumento4 pagine01seccionador FusibleVictor Hugo Renfijo BallesterosNessuna valutazione finora

- Manual de Ventanas OblakDocumento36 pagineManual de Ventanas OblakEduwin Armando Perez100% (2)

- PolímerosDocumento26 paginePolímerosPancho GrijalvaNessuna valutazione finora

- Flores, V. Et Al. Rest. Mosaico Romano. Caracterizacion y Analisis Constructivo. PH 2004Documento7 pagineFlores, V. Et Al. Rest. Mosaico Romano. Caracterizacion y Analisis Constructivo. PH 2004Trinidad Pasíes Arqueología-ConservaciónNessuna valutazione finora

- 1 Manual de Tactica GeneralDocumento114 pagine1 Manual de Tactica GeneralWanda LisboaNessuna valutazione finora

- PolimerosDocumento9 paginePolimerosbrandon sanchezNessuna valutazione finora

- Preguntas-De-Petrolio COMPLETODocumento8 paginePreguntas-De-Petrolio COMPLETOyesenia pariNessuna valutazione finora

- Polimeros en Ciencia de Los MaterialesDocumento8 paginePolimeros en Ciencia de Los MaterialesKrisheKrishNessuna valutazione finora

- PolímerosDocumento9 paginePolímerosapi-369721492% (12)

- Presentacion PolimerosDocumento35 paginePresentacion PolimerosNelkar DiseñoNessuna valutazione finora

- PolimerosDocumento15 paginePolimerosAnonymous u1KsxXNessuna valutazione finora

- Polimeros SinteticosDocumento8 paginePolimeros SinteticosFrank Zafra ArdilaNessuna valutazione finora

- Guía Polímeros IV Medio Química. LabDocumento9 pagineGuía Polímeros IV Medio Química. Labprofesorcienciaslab100% (5)

- Polímeros y CerámicosDocumento21 paginePolímeros y CerámicosMauricio Gutiérrez MontorNessuna valutazione finora

- Caracteristicas Generales de Los PolímerosDocumento3 pagineCaracteristicas Generales de Los PolímerosAlexander Aguirre PucllasNessuna valutazione finora

- Producción de PolimerosDocumento46 pagineProducción de PolimerosmayolissNessuna valutazione finora

- Unidad V - PolímerosDocumento51 pagineUnidad V - PolímerosKARIM URIEL BELMAN TORRESNessuna valutazione finora

- POLÍMEROSDocumento30 paginePOLÍMEROSRachel Amisadai Sanchez PerezNessuna valutazione finora

- POLIMERIZACIONDocumento2 paginePOLIMERIZACIONWILSON GÓMEZNessuna valutazione finora

- PolímerosDocumento10 paginePolímerosYusei D.Nessuna valutazione finora

- Polimeros 151115172154 Lva1 App6892 PDFDocumento40 paginePolimeros 151115172154 Lva1 App6892 PDFEnary SalernoNessuna valutazione finora

- Republica Bolivariana de VenezuelaDocumento11 pagineRepublica Bolivariana de VenezuelaFrancisco Correa QuiñonesNessuna valutazione finora

- Matematica Financiera - Javier MinerDocumento86 pagineMatematica Financiera - Javier MinerAndrés HernandezNessuna valutazione finora

- Tema 8Documento4 pagineTema 8SOGTULAKCANessuna valutazione finora

- PolimerizaciónDocumento5 paginePolimerizaciónEcyor Hidalgo ReinosoNessuna valutazione finora

- POLÍMEROSDocumento11 paginePOLÍMEROSMaria Fernanda Albarran OrtizNessuna valutazione finora

- PolimerizacionDocumento8 paginePolimerizacionYannyNessuna valutazione finora

- Obtencion de Materiales PolimericosDocumento21 pagineObtencion de Materiales PolimericosJayro HuayhuaNessuna valutazione finora

- Explora: Institución Educativa Las AméricasDocumento8 pagineExplora: Institución Educativa Las AméricasPetiza CMNessuna valutazione finora

- Quimica Polimeros y CeramicosDocumento28 pagineQuimica Polimeros y CeramicosLeslie Burrita Cureño100% (1)

- 7 - PolímerosDocumento4 pagine7 - PolímerosJuanRammsteinxSalazarNessuna valutazione finora

- Los Polímeros-1Documento8 pagineLos Polímeros-1inversiones hnosdearaguaNessuna valutazione finora

- Resumen Polímeros QuímicaDocumento10 pagineResumen Polímeros QuímicaOrionNessuna valutazione finora

- TrabajoDocumento5 pagineTrabajoANDREA DEL CARMEN COILA VILLANUEVANessuna valutazione finora

- Borrador #1de PolimerosDocumento14 pagineBorrador #1de PolimerosFrancisco Correa QuiñonesNessuna valutazione finora

- Materiales PoliméricosDocumento13 pagineMateriales PoliméricosElito ZagalNessuna valutazione finora

- El Mundo de Los PolímerosDocumento36 pagineEl Mundo de Los PolímerosMickael Bernal100% (1)

- Informe 1 Obtención de Polímeros Sinteticos y BiodegradablesDocumento11 pagineInforme 1 Obtención de Polímeros Sinteticos y BiodegradablesJuan Jose ClavijoNessuna valutazione finora

- Clase 17. Materiales PoliméricosDocumento38 pagineClase 17. Materiales PoliméricosJuan Diego LandaetaNessuna valutazione finora

- Qué Son Los PolímerosDocumento19 pagineQué Son Los Polímerososcar antonio legorretaNessuna valutazione finora

- Poli MerosDocumento17 paginePoli MerosMorteoiq80% (1)

- Guia de PolimerosDocumento8 pagineGuia de Polimerosfelipe jara100% (1)

- Resúmen Polimero Tecno 1Documento10 pagineResúmen Polimero Tecno 1Muspells SohnNessuna valutazione finora

- ¿Qué Son Los Polímeros? - Textos Científicos PDFDocumento6 pagine¿Qué Son Los Polímeros? - Textos Científicos PDFNuriban RamírezNessuna valutazione finora

- Nuevos MaterialesDocumento6 pagineNuevos Materialesalexei yosif fernandez osorioNessuna valutazione finora

- Poli-Sintesis CondesacionDocumento6 paginePoli-Sintesis CondesacionAntoni Jesús TorrealbaNessuna valutazione finora

- Clasificación Hidrocarburos y PolimerosDocumento8 pagineClasificación Hidrocarburos y PolimerosSol SileoniNessuna valutazione finora

- Los PolimerosDocumento6 pagineLos PolimerosOne PieceNessuna valutazione finora

- PolimerosDocumento9 paginePolimerosANDREA ERIN MORALES ZAMORANessuna valutazione finora

- POLIMERIZACIONDocumento4 paginePOLIMERIZACIONLuis LuceroNessuna valutazione finora

- POLIMEROS DiapositivaDocumento51 paginePOLIMEROS DiapositivaDaniel Jesus Huaman MasccoNessuna valutazione finora

- CuestionarioDocumento10 pagineCuestionarioAldo EcheverríaNessuna valutazione finora

- LIBRO DIGITAL DEL CURSO Polimeros Ureta Baron Código BibliotecaDocumento160 pagineLIBRO DIGITAL DEL CURSO Polimeros Ureta Baron Código BibliotecajriacosqNessuna valutazione finora

- PolimerosDocumento9 paginePolimerosCristopher Masckaritha BuenrostroNessuna valutazione finora

- Polimeros Unidad 1 y 2Documento103 paginePolimeros Unidad 1 y 2Ema Castaneda SillasNessuna valutazione finora

- TC05 La Polimerización - G01Documento6 pagineTC05 La Polimerización - G01Franshesco Sánchez :vNessuna valutazione finora

- Tercera PrácticaDocumento3 pagineTercera PrácticajoseNessuna valutazione finora

- Mi MartitoDocumento30 pagineMi MartitoMónica SotoNessuna valutazione finora

- PolimerosDocumento9 paginePolimerosWilson marrugo hernandezNessuna valutazione finora

- Resumen de Compuesto Inorgánicos de Estructura Compleja PDFDocumento146 pagineResumen de Compuesto Inorgánicos de Estructura Compleja PDFAlberto RodríguezNessuna valutazione finora

- Presentacionpolimeros 140503132950 Phpapp02Documento35 paginePresentacionpolimeros 140503132950 Phpapp02Marisol Mallcco AyalaNessuna valutazione finora

- T.P Polímeros G.nº1 4ºADocumento10 pagineT.P Polímeros G.nº1 4ºAZoe AbrilNessuna valutazione finora

- Expo de Tecnologia PosgradoDocumento6 pagineExpo de Tecnologia PosgradoMariaSergaNessuna valutazione finora

- Pila GalvanicaDocumento4 paginePila GalvanicaMariaSergaNessuna valutazione finora

- Tipos de Fluidos Newtonianos y No Newtonianos 238870 Downloable 3257663Documento3 pagineTipos de Fluidos Newtonianos y No Newtonianos 238870 Downloable 3257663MariaSergaNessuna valutazione finora

- Practica 2 Informe KarinaDocumento13 paginePractica 2 Informe KarinaMariaSergaNessuna valutazione finora

- Informe de Intercambiadores de CalorDocumento21 pagineInforme de Intercambiadores de CalorMariaSergaNessuna valutazione finora

- Trabajo Final de ControlDocumento17 pagineTrabajo Final de ControlMariaSergaNessuna valutazione finora

- Resumen Del Art. 53 de La LOPCYMATDocumento2 pagineResumen Del Art. 53 de La LOPCYMATMariaSergaNessuna valutazione finora

- Tratamiento de Pozos ListoDocumento8 pagineTratamiento de Pozos ListoMariaSerga100% (1)

- Propiedades Fisicoquimicas Globales de Los Crudos de Petroleo.Documento6 paginePropiedades Fisicoquimicas Globales de Los Crudos de Petroleo.MariaSerga0% (1)

- Las Funciones Del Dinero y Sus ClasesDocumento3 pagineLas Funciones Del Dinero y Sus ClasesMariaSergaNessuna valutazione finora

- Trabajo de EstadisticaDocumento7 pagineTrabajo de EstadisticaMariaSergaNessuna valutazione finora

- Características de Crudos y Productos PetrolíferosDocumento4 pagineCaracterísticas de Crudos y Productos PetrolíferosMariaSergaNessuna valutazione finora

- Gas NaturalDocumento47 pagineGas NaturalbetoariasNessuna valutazione finora

- Trabajo Sobre Desastres NaturalesDocumento26 pagineTrabajo Sobre Desastres NaturalesMaria Alejandra SergaNessuna valutazione finora

- Bitácora Proyecto Final SoldaduraDocumento20 pagineBitácora Proyecto Final SoldaduraMiguel Arcos ArevaloNessuna valutazione finora

- Tesis Jazmin Del Carmen Rojas Sanchez PDFDocumento0 pagineTesis Jazmin Del Carmen Rojas Sanchez PDFMarta LópezNessuna valutazione finora

- Tratamiento Suelos ContaminadosDocumento15 pagineTratamiento Suelos Contaminadosmaribella01Nessuna valutazione finora

- RP ESPECIFICACIONES TECNICASokDocumento25 pagineRP ESPECIFICACIONES TECNICASokElmerTicaNessuna valutazione finora

- Metalografia PDFDocumento6 pagineMetalografia PDFRonny Manuel GarciaNessuna valutazione finora

- Disposición 76 - 1997Documento12 pagineDisposición 76 - 1997Patricio G. ArrienNessuna valutazione finora

- Bordadora Brother Pro600Documento237 pagineBordadora Brother Pro600Jaime Anibal Lara VillegasNessuna valutazione finora

- Cinética de La Hidrodesulfuración de DibenzotiofenoDocumento5 pagineCinética de La Hidrodesulfuración de DibenzotiofenoVicente SosaNessuna valutazione finora

- Transporte Al Mercado en Postcosecha, Estandarizacion e Inspeccion de FrutasDocumento18 pagineTransporte Al Mercado en Postcosecha, Estandarizacion e Inspeccion de FrutasJunior Nicolas Peralta MaciasNessuna valutazione finora

- Ensayos Destructivos y No DestructivosDocumento43 pagineEnsayos Destructivos y No DestructivosErik P. Zarate100% (1)

- PROETINASDocumento14 paginePROETINASEdison PatricioNessuna valutazione finora

- Cera MaxDocumento12 pagineCera Maxjesusarjona05Nessuna valutazione finora

- Embamat Catálogo Junio 2012Documento64 pagineEmbamat Catálogo Junio 2012ricochetoNessuna valutazione finora

- Elementos Lineas Transmision Aereas - IEM 456Documento83 pagineElementos Lineas Transmision Aereas - IEM 456Ermis de los SantosNessuna valutazione finora

- 30 Buenas Razones para Consumir Clorofila y Prepararla en CasaDocumento7 pagine30 Buenas Razones para Consumir Clorofila y Prepararla en CasaI379Nessuna valutazione finora

- Iresine Weberbaueri - ARTÍCULO FINALDocumento9 pagineIresine Weberbaueri - ARTÍCULO FINALDaniiel Miranda ZevallosNessuna valutazione finora

- Sistema de Baja PresionDocumento15 pagineSistema de Baja PresionDarwin Almeida100% (3)

- 03 Manual O&M CloradorDocumento29 pagine03 Manual O&M Cloradorfredy_huarangaNessuna valutazione finora

- 2Documento116 pagine2Hector HinNessuna valutazione finora

- Capítulo 206-252Documento244 pagineCapítulo 206-252Fayza Meh SeleneNessuna valutazione finora

- Bebidas GasificadasDocumento5 pagineBebidas GasificadasVaniluz VegaNessuna valutazione finora

- Manualidades LamparasDocumento4 pagineManualidades LamparasyetraNessuna valutazione finora

- Proyecto Tecnologia Farmaceutica Tinidazol ConsolidadoDocumento39 pagineProyecto Tecnologia Farmaceutica Tinidazol ConsolidadoGustavoNessuna valutazione finora

- Agentes Recarburantes en Horno de InduccionDocumento19 pagineAgentes Recarburantes en Horno de InduccionLuis Ignacio Quintana CarhuanchoNessuna valutazione finora

- Señalización y Analisis VialDocumento75 pagineSeñalización y Analisis VialJJ Gold Stgo0% (1)