Documenti di Didattica

Documenti di Professioni

Documenti di Cultura

CEMENTACION

Caricato da

Eduardo Valdivia TorresCopyright

Formati disponibili

Condividi questo documento

Condividi o incorpora il documento

Hai trovato utile questo documento?

Questo contenuto è inappropriato?

Segnala questo documentoCopyright:

Formati disponibili

CEMENTACION

Caricato da

Eduardo Valdivia TorresCopyright:

Formati disponibili

CEMENTACION I) Definicin.- La cementacin es un proceso de tratamiento termoqumico austentico.

Durante el transcurso de este proceso se enriquece la capa exterior del componente con Carbono (carburacin) o con Carbono y Nitrgeno (carbonitruracin) con el objetivo de mejorar las propiedades mecnicas de la capa exterior del componente.

II) Cmo se consigue la cementacin? La cementacin comprende tres etapas. En la primera etapa las piezas son expuestas a una atmsfera que contiene Carbono o Carbono y Nitrgeno a una temperatura de entre 850 y 1.050 C. En la segunda etapa se puede producir inmediatamente el temple(cementacin) a partir de esa temperatura, o bien despus de un enfriamiento intermedio y un recalentamiento a una temperatura de cementacin especfica del material. La tercera etapa, el revenido, sirve principalmente para aliviar tensiones internas y reducir la sensibilidad al agrietamiento durante el subsiguiente rectificado. Cambio mediante la cementacin de la propiedades del material y de su capacidad de ser procesado

III)

Etapas del proceso de cementacin

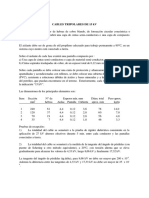

IV) Posibles secuencias de temperatura-tiempo en la cementacin

A = Cementacin directa B = Cementacin simple C = Cementacin despus de conversin isotrmica D = Cementacin doble

V) Materiales adecuados Los aceros aleados y no aleados con un contenido de Carbono inferior al 0,25 % son adecuados para la cementacin. La capa exterior de estos aceros se debe someter a carburacin o carbonitruracin antes del templado. VI) Propiedades Zona del ncleo Tenaz y maleable Propiedades de uso mejoradas (tenacidad y, donde es relevante, resistencia) Capa exterior Dura y resistente al desgaste Resistencia a la fatiga mejorada

VII) Estructura en la capa exterior La cementacin crea una estructura de martensita dura en la zona exterior. VIII) Profundidad de cementacin La profundidad de cementacin, CHD (Case Harding Depth), es la distancia perpendicular a la superficie en la que la dureza ha descendido a un nivel definido (lmite de dureza). La profundidad de cementacin con su lmite de dureza y carga de prueba asociados se debe acordar entre el cliente y el proveedor de tratamientos trmicos para el material y aplicacin especficos con referencia a la norma aplicable.

Representacin esquemtica de la progresin de la dureza de la capa exterior despus de la cementacin, por ejemplo, con un lmite de dureza de 550HV y una carga de prueba de 1Kg

Representacin esquemtica de un componente cementado

IX)

TIPOS DE CEMENTACION

1. CEMENTACION A PRESION REDUCIDA 1.1. Equipamiento: Suelen utilizarse hornos de vaco horizontales equipados con cmara de enfriamiento en aceite, si se pretende poder tratar la mayor parte de aceros normalizados. 1.2. Mecanismo de transferencia de carbono: El proceso de cementacin a baja presin se basa en el mecanismo de disociacin de uno o varios hidrocarburos a temperatura elevada. Generalmente se utiliza propano como gas carburante. Las reacciones que rigen el proceso son: a) C3H8 CH4 + C2H4 b) CH4 C + 2H2 c) C2H4 2C + 2H2 El responsable en el tanto por ciento mas elevado del proceso de carburacin es el etileno C2H4 el cual se descompone fcilmente a temperatura elevada en Carbono e Hidrogeno. Por debajo del dominio de la austenita saturada, el enriquecimiento en carbono es lineal en funcin del tiempo de transferencia dQ/dt= F dS, F en mg/h x cm2 es el flujo de C. transferido. Cuando se alcanza la saturacin de la austenita nos encontramos bajo las leyes de la difusin y el enriquecimiento depende de la t .

Durante la fase de enriquecimiento lineal, la cintica viene determinada por F y este parmetro depende de: d) Temperatura. e) Caudal y superficie a tratar. f) Presin total. g) Presin parcial del hidrocarburo. Si conocemos el flujo de carbono, el proceso quedar definido por: i) Fase de enriquecimiento hasta Csaturacin ii) Fase de difusin bajo vaco que permite obtener la cantidad de Carbono en superficie deseada. A nivel industrial se opera con ciclos secuenciales de enriquecimiento difusin con el fin de obtener la profundidad de capa y % de C. requeridos. 1.3. Control del proceso: Si equipamos el horno con un sistema de inyeccin de propano de precisin (caudalmetros msicos) y un espectrofotometro de masas capaz de medir semicuantitativamente un determinado volumen de gas, el porcentaje de molculas residuales de metano CH4 nos permitir conocer el balance del carbono consumido en el proceso de cementacin. 1.4. Conclusiones: La cementacin a presin reducida presenta ventajas especificas sobre los procesos clsicos de cementacin. a) Trabajando a temperatura elevada y en vaco con un hidrocarburo puro como el propano tenemos un alto potencial de carbono en la atmsfera, el tiempo de inyeccin de gas se ve sensiblemente reducido y el tiempo de difusin puede ajustarse con el fin de obtener el perfil de carbono deseado. b) Dado que la cmara est totalmente exenta de oxigeno, no existe el problema de la oxidacin intergranular siendo mejoradas por tanto propiedades tales como, la resistencia al desgaste y a la fatiga. 2. CEMENTACION IONICA 2.1. Equipamiento: Suelen utilizarse hornos de vaco horizontales equipados con cmara de enfriamiento en aceite, si se pretende poder tratar la mayor parte de aceros normalizados. La cmara de calentamiento , adems esta equipada con un mecanismo de generacin de plasma, actuando las paredes de la cmara como nodo mientras que las piezas a tratar lo hacen como ctodo. 2.2. Mecanismo de transferencia de carbono:

Han sido propuestos varios mecanismos de transferencia de carbono en la cementacin ionica sin embargo parece ser el mas aceptado el propuesto por B. Edenhofer segn el cual, y por efecto de la cada catdica, se forma un flujo de iones en direccin a la superficie. Las colisiones de estas agrupaciones atmicas carbono / hidrogeno ionizadas generan un flujo complementario de tomos carbono / hidrogeno excitados. Estos dos grupos de radicales libres de hidrocarburo ionizado o excitado son absorbidos en la superficie o se disocian liberando tomos de carbono e hidrogeno. Ver esquema. En realidad este mecanismo no es muy diferente del de la cementacin gaseosa, donde las molculas de CO se adsorben y se descomponen en la superficie. La gran diferencia reside en que las tasas de absorcin en cementacin ionica son mayores ya que los radicales que intervienen son de hidrocarburo mientras que en la cementacin gaseosa son de CO. Adems de la composicin del gas, la densidad de corriente del plasma influye directamente en la transferencia del carbono, por ejemplo si doblamos la densidad de corriente de 0,2 a 0,4 mA/cm2 en un plasma de metano se multiplica el flujo de carbono por un coeficiente de 2,5. Tambin el aumento de temperatura favorece la transferencia de carbono. De una forma general puede cifrarse que la tasa de transferencia de carbono obtenida en cementacin gaseosa es, en el mejor de los casos de un 20% del que podemos obtener en cementacin ionica. Cuando se utiliza un gas bajo en carbono, tal como el metano diluido, permite trabajar con una densidad de corriente de tipo medio y una vez alcanzado el valor de sobrecarburacin mediante un nico ciclo de difusin (densidad de corriente 0) se consigue el %C. en superficie y la profundidad deseada. Si se elige un gas del tipo alto en carbono, tal como el propano puro y densidades de corriente elevadas, la superficie alcanza el valor de saturacin muy rpidamente y el proceso debe ser interrumpido, la totalidad del proceso exige ciclos cortos de saturacin seguidos de ciclos de difusin con ausencia de plasma. 2.3. Cintica de crecimiento Si bien la utilizacin de un plasma no puede modificar los coeficientes de difusin del carbono en el acero, no es menos cierto que los altos valores de transferencia del carbono en el caso del plasma obtenidos desde el inicio del ciclo generan altos

gradientes de contenido en carbono entre la superficie y las capas interiores que generan velocidades de difusin optimizadas y como consecuencia de esto una reduccin en la duracin del ciclo global de cementacin respecto a la cementacin gaseosa. De una forma general puede concluirse que entre 900 y 959 C y para espesores entre 0,5 2 mm. la reduccin de tiempo respecto a la cementacin gaseosa ser de 1 hora. Si bien para espesores de capa altos 1,5 2 mm. esta reduccin de tiempo de 1 hora no es significativa respecto al ciclo total, no ocurre lo mismo en el caso de espesores de capa 0,5 0,8 mm. por ejemplo, donde el ahorro de tiempo puede significar el 50 % del total del ciclo. Para un acero F-1522 (n 1.6523) bastan 15 minutos a 900 C. para obtener un carbono superficial que alcance la saturacin. 2.4. Capas obtenidas con cementacin ionica No se observa jams oxidacin interna y por tanto tampoco la troostita asociada a la misma, como consecuencia las piezas tendrn mejores propiedades de resistencia al desgaste y a la fatiga. El contenido en hidrgeno de las capas io-cementadas es prcticamente nulo dado que incluso los elementos formadores de hidruros como el Titanio lo ceden de nuevo en las fases de difusin garantizndose en cementacin ionica la total ausencia de fragilizacin debido a este elemento. La homogeneidad en el espesor de las capas es mayor que en el caso de la cementacin gaseosa , as mientras en cementacin gaseosa son normales dispersiones del 20 25 % entre espesor de capa en base de diente y flanco de un engranaje de pequeo modulo, en cementacin ionica no se supera el 10 12 %. 2.5. Ventajas e inconvenientes de la cementacin ionica

Ventajas: a) No existen consumos intiles entre carga y carga. b) No existe oxidacin interna. c) Ausencia de puntos blandos. d) Excelente homogeneidad de capa en ranuras estriadas. e) Buena reproducibilidad. f) Ahorro de tiempo en el ciclo. g) Obtencin de zonas no cementadas por simple colocacin de mascaras.

Inconvenientes: h) Costes de inversin elevados. i) Condicionamientos en las cargas; las piezas deben cargarse individualmente para asegurar su contacto con el ctodo y respetar una distancias mnima de 10 mm.entre ellas. j) La necesidad de contacto elctrico implica que una de las caras no puede ser cementada. k) Formacin de cementita en las aristas. 2.6. Conclusin Indudablemente la cementacin ionica es uno de los tratamientos cuyo desarrollo futuro queda condicionado a la cada vez mayor exigencia en las especificaciones de calidad de las capas cementadas. Cuando la legislacin exija un total respeto a la contaminacin atmosfrica por gases residuales tipo CO, CO2 ....... en las plantas de tratamiento trmico es indudable que la cementacin ionica ser junto con la cementacin baja presin el nico proceso que cumplir todas las especificaciones en materia ecolgica. X) reas de aplicacin La carburacin y la carbonitruracin son tratamientos funcionales aplicables a varios componentes de muchas ramas de la industria: Aparatos de uso domstico Construccin de maquinaria de imprenta Construccin de maquinaria textil Electrnica/industria elctrica Industria aeronutica Industria hidrulica y neumtica Ingeniera energa y tecnologa de reactores Ingeniera mecnica en general Minera Sector de automocin Tecnologa armamentstica Tecnologa de medida y control Tecnologa ferroviaria Tecnologa de montaje Vlvulas y accesorios

Arandelas de soporte de muelle de vlvula en St4 (izquierda: no tratadas, derecha: carbonitruradas, cementadas y revenidas)

Y.Pourprix ... ........................ Traitement Thermique 197-85 Rembges and Lhr ............... Plasma ion carburising equipment and aplications ........... .......... ........................ ASM 1989 341-348 Edenhofer B. ........................ Progress in the control of plasma carburising and ........... .......... ........................ plasma nitriding Haterei-Technische Mitteilungen ........... .......... ........................ 1989 44-6 Staines AM, Bell T. and Bergmann HN.... Carbon Mass transfer effects during plasma ........... .......... ........................ carburising, Heat Treatement 84- The Metal Society ........... .......... ........................ 1984 book 312 Edenhofer B. ........................ Wolfson Heat treatment centre 1990 Birmingham.

Potrebbero piacerti anche

- Esmaltes o Colores ReactivosDocumento5 pagineEsmaltes o Colores ReactivosEduardo Valdivia TorresNessuna valutazione finora

- Comoportamiento Optico de Los Materiales (Resumen)Documento29 pagineComoportamiento Optico de Los Materiales (Resumen)Eduardo Valdivia TorresNessuna valutazione finora

- Obtención de Hologramas de Transmision, deDocumento25 pagineObtención de Hologramas de Transmision, deEduardo Valdivia TorresNessuna valutazione finora

- Difusion AtomicaDocumento10 pagineDifusion AtomicaEduardo Valdivia TorresNessuna valutazione finora

- Triptico Acido FosforicoDocumento3 pagineTriptico Acido FosforicoDIANA GARCÉSNessuna valutazione finora

- TERCER EXAMEN PARCIAL - Revisión Del IntentoDocumento14 pagineTERCER EXAMEN PARCIAL - Revisión Del IntentoElmer Santiago Lovo BautistaNessuna valutazione finora

- Temperatura Informe PDFDocumento12 pagineTemperatura Informe PDFLeticia Mamani Rojas100% (2)

- Informe Pusi ContenidoDocumento30 pagineInforme Pusi ContenidoYerson AlaniaNessuna valutazione finora

- Banco de Preguntas de Inyeccion Electronica 1Documento8 pagineBanco de Preguntas de Inyeccion Electronica 1Jimmy Quispe Llamocca100% (1)

- Liceo Nocturno 6t0 Año QuímicaDocumento5 pagineLiceo Nocturno 6t0 Año QuímicaCarlos SanchezNessuna valutazione finora

- PracticaTransferencia de OxígenoDocumento3 paginePracticaTransferencia de OxígenoJesus K.Nessuna valutazione finora

- Contaminacion Ambiental en El AltoDocumento25 pagineContaminacion Ambiental en El AltoDanna Guzman CastroNessuna valutazione finora

- Captura de Tela 2023-05-16 À(s) 10.25.51Documento19 pagineCaptura de Tela 2023-05-16 À(s) 10.25.514b8xkhr6frNessuna valutazione finora

- Trabajo de Napa FreaticaDocumento32 pagineTrabajo de Napa FreaticaLeydi De Los Santos100% (1)

- UvaDocumento2 pagineUvaMaria Elena Sanchez GuevaraNessuna valutazione finora

- Ciclo de Krebs 3Documento2 pagineCiclo de Krebs 3Pepe VRNessuna valutazione finora

- Memoria Descriptiva de ArquitecturaDocumento8 pagineMemoria Descriptiva de ArquitecturaHerbert Williams Carlos CayhuallaNessuna valutazione finora

- Tblmateriales SIPEX Al 19 06 2021Documento153 pagineTblmateriales SIPEX Al 19 06 2021Kaprichos NailsNessuna valutazione finora

- Capitulo4Complejos 28708891Documento59 pagineCapitulo4Complejos 28708891MNMNessuna valutazione finora

- Metodología para Hacer Humus LiquidoDocumento4 pagineMetodología para Hacer Humus LiquidoSergio Barba100% (2)

- Hidrolock Bento Granular FTDocumento2 pagineHidrolock Bento Granular FTjaimeNessuna valutazione finora

- Agregados Naturales para ConcretoDocumento13 pagineAgregados Naturales para ConcretoJaimeEnriqueHernandez100% (2)

- Manual Conservación de Frutas y VerdurasDocumento17 pagineManual Conservación de Frutas y Verdurasjcz565Nessuna valutazione finora

- Triptico Del AguaDocumento2 pagineTriptico Del Agualissetmoreano60% (10)

- Nectar de GuayabaDocumento12 pagineNectar de GuayabaCesar RojasNessuna valutazione finora

- Programa Chae Ot 2015Documento4 paginePrograma Chae Ot 2015RaulVenegas2011Nessuna valutazione finora

- 5-Deshidratación (Glicol)Documento6 pagine5-Deshidratación (Glicol)Ma DiNessuna valutazione finora

- FiltraciónDocumento9 pagineFiltraciónTavo AngleezNessuna valutazione finora

- 1º - Guía de Estudio DigestiónDocumento17 pagine1º - Guía de Estudio DigestiónIngridNessuna valutazione finora

- Cables Tripolares de 15 KVDocumento2 pagineCables Tripolares de 15 KVSebastián Zamorano GuerreroNessuna valutazione finora

- Practica 2 - ExpendioDocumento1 paginaPractica 2 - ExpendioDavis James Vasquez DiazNessuna valutazione finora

- Trituración de Botellas de PlásticoDocumento15 pagineTrituración de Botellas de PlásticoMari DaryNessuna valutazione finora

- Oasis: Hoja de Datos de SeguridadDocumento3 pagineOasis: Hoja de Datos de SeguridadNutriproveNessuna valutazione finora