Documenti di Didattica

Documenti di Professioni

Documenti di Cultura

Trabajo Coque Fundicion

Caricato da

Viviana Candela OrduzCopyright

Formati disponibili

Condividi questo documento

Condividi o incorpora il documento

Hai trovato utile questo documento?

Questo contenuto è inappropriato?

Segnala questo documentoCopyright:

Formati disponibili

Trabajo Coque Fundicion

Caricato da

Viviana Candela OrduzCopyright:

Formati disponibili

PROCESOS DE FUNDICIN COQUE METALRGICO VS COQUE PARA FUNDICIN

VIVIANA CANDELA ORDUZ JESS EDUARDO GONZLEZ ACEVEDO

GRUPO A3

PROFESOR: ING. ARNALDO ALONSO BAQUERO

UNIVERSIDAD INDUSTRIAL DE SANTANDER ESCUELA DE INGENIERA METALRGICA Y CIENCIA DE MATERIALES I PERODO ACADMICO DE 2013

OBJETIVOS Identificar las propiedades adecuadas del coque para fundicin. Conocer los procedimientos para clasificar el coque de fundicin. Diferenciar el coque metalrgico del coque para fundicin.

INTRODUCCIN Al iniciar la industria del hierro fundido aproximadamente en 1642 se emple carbn vegetal como combustible universal. Alrededor de 1833 el carbn vegetal fue sustituido por antracita la cual posteriormente en el ao 1841 se remplaz por el coque. El coque hoy en da es el combustible mas utilizado para la produccin de hierro fundido.

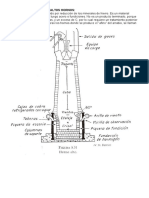

COQUE PARA ALTO HORNO

Figura 1. Coque para alto horno incandescente Este es producido artificialmente a partir de la hulla (carbn bituminoso), esta formado por carbn, agua y otros minerales. Antes de introducir el coque al alto horno se calienta a 1200C durante 24 horas lo cual dejar al coque constituido por carbono casi puro.

Las principales funciones del coque en el alto horno son: 1. Como combustible, proporcionando calor para los requerimientos endotrmicos de las reacciones qumicas, y para la fusin de la escoria y del metal. 2. Como reductor que produce y regenera los gases. 3. Como soporte de la carga: o Para que no sea aplastada y pueda arder. o Para que sea permeable y puedan salir los gases. COQUE PARA CUBILOTE (FUNDICIN) El coque se obtiene al calentar ciertos carbones bituminosos, fuera de contacto con el aire. Se puede obtener coque a partir de residuos de petrleos y alquitrn pero dicho coque tendr caractersticas algo diferentes al que se obtiene de la hulla. El carbn se calienta para extraer la humedad, luego entra en un proceso de reblandecimiento en una temperatura comprendida entre 350 y 400C en la cual cada partcula fluye a una masa ms o menos fluida. Despus de los 500C se desprenden gases y la carga se solidifica nuevamente. Se el coque se calienta hasta 600C se considera como coque de baja temperatura y si este se calienta hasta 900C se llama coque de alta temperatura.

Figura 2. Cargas de coque para fundicin

COQUE METALRGICO El coque metalrgico es el residuo slido que se obtiene a partir de la destilacin destructiva, de determinados carbones minerales, como la hullas (o carbones bituminosos) que poseen propiedades coquizantes.

PRUEBAS DEL COQUE Y SUS PROPIEDADES El rendimiento final del coque en el cubilote es su prueba final de calidad, pero para determinar la calidad de coque y distinguir que tan bueno es, se deben utilizar mtodos de laboratorio. Se determinan las propiedades fsicas y qumicas del combustible y se relacionan con el comportamiento trmico y metalrgico en el cubilote. Para el anlisis del coque se usan los mtodos de la American Society for Testings Materials, tambin se pueden tener en cuenta los mtodos de la U.S. Steel Corporation, el ministerio norteamericano de minas y la American Gas Association. Hay parmetros que se deben tener en cuenta para la seleccin de un buen coque para fundicin, a continuacin se estudiaran estas. Resistencia Se emplea el Mtodo Standard A.S.T.M.-D 141 para la prueba de troceado en la cada, para la determinacin de la resistencia. Consiste en dejar caer cuatro veces unos 22.68 Kg (50 Lb) de la muestra sobre la placa de acero grueso desde una altura de 1 829 mm (6 pies). Se determina el troceado pasando la muestra por una serie de cribas de aberturas 51, 38, 25 y 13mm. Los pesos de las fracciones se traducen a porcentaje del total y el porcentaje total obtenido en la criba 51 se emplea como ndice de resistencia. La prueba consiste en un total de 20 cadas, cribando el material despus de cada 4 cadas. Se cree que esta prueba es ms indicativa de la resistencia inherente del coque, ya que da el rgimen de degradacin y no est tan influido por el troceado que ocurre despus de la primera o segunda cada debido a las grietas y fisuras del coque. El coque que se tiene como de buena calidad tiene una resistencia a la compresin promedio de aproximadamente 70 Kg/cm2 o ligeramente superior. El criterio prctico de la resistencia es la posibilidad o habilidad del coque para que llegue a su destino final (el cubilote) en su tamao originalmente especificado. La prueba anteriormente mencionada da una idea de lo que se puede esperar al vaciar la carga de coque en el cubilote, al impactar el metal.

Dureza Esta propiedad se mide mecnicamente en una prueba de volteo o tambor, Mtodo Standard A.S.T.M.-D 294, en donde se determina la resistencia relativa a la abrasin por la cantidad de productos de degradacin. En esta prueba tambin influyen algunos efectos de impacto.

ENSAYO MICUM (Francia) Se somete una muestra de 50 Kg de trozos de coque de tamaos superiores a 50 mm a un movimiento de rotacin dentro de un tambor metlico (Dint: 1m y L:1m). Se someten a 100 vueltas en 4 minutos. Se toma la granulometra en cribas de agujeros redondos, las categoras superiores a 80mm y 40mm y la inferior a 10mm expresadas en %peso original

NDICES MICUM MICUM 80 (M80): Proporcin en porcentaje del peso del coque en tamao superior a 80mm MICUM 40 (M40): Proporcin del peso mayor de 40 mm MICUM 10 (M10): Proporcin del preso de tamao inferior a 10mm Los ndices M80 y M40 ndices de resistencia a la fisura. M10 resistencia a la abrasin

PRUEBAS QUIMICAS Humedad La determinacin puede incluir la humedad total, prdida de secado al aire, y humedad en la muestra analtica. La humedad es un contaminante fsico del coque de fundicin que reduce el poder calorfico del combustible en relacin con la cantidad total contenida. El contenido de agua depende principalmente del tamao del coque. El coque de mayor tamao, a causa de la mucho menor superficie expuesta por unidad de peso,

contiene generalmente menos humedad que los tamaos mejores bajo condiciones similares. El enfriarse, la superficie, de los trozos de coque grandes se enfran rpidamente y el calor residual evapora la humedad superficial. Por el contrario los trozos ms pequeos se enfran completamente y la humedad puede acumularse sobre la superficie y en las fisuras. Las manchas cafs o iridiscentes que se ven a veces en el coque que ha estado expuesto a condiciones de hmedas tienen su origen en la oxidacin superficial o en los compuestos ferrosos, y no debe considerarse como una indicacin de calidad interior. Materias voltiles Estas se determinan en un crisol de platino, cubierto, preferiblemente en un horno tubular calentado elctricamente, a una temperatura controlada de 950C+-20C. En esta prueba se calienta 1 gr de la muestra de coque seco cernido a 60 mallas, durante 7 minutos, tomndose las precauciones necesarias para impedir las prdidas por oxidacin mecnica, y la perdida de peso resultante se da en trminos de materias voltiles. Las pruebas efectuadas sobre un numero de coques satisfactorios para la fundicin mostraron valores de 0.73 a 1.25% de voltiles. Cenizas Se define el contenido de cenizas como el residuo de una muestra de un gramo de coque despus de ser quemado en una mufla ventilada a una temperatura no mayor de 950C, tomndose precauciones contra prdidas mecnicas. El contenido de ceniza es la porcin no combustible del coque, como resultado de las materias minerales presentes en el carbn del que se hace el coque. El valor del coque como combustible se reduce segn aumenta el contenido de cenizas. La ceniza del coque es una de las fuentes de escoria en el cubilote. El contenido de ceniza de los grados comerciales de coque de fundicin vara normalmente entre 8 al 12%. Carbono fijo En el coque seco el contenido de carbono fijo es, por definicin, la diferencia entre el 100% y la suma de los contenidos de ceniza y materias voltiles. %Carbono fijo= 100 (%Materias voltiles + %cenizas)

El carbono fijo es la nica porcin del combustible que contribuye realmente a proporcionar calor til durante la operacin de fusin. Fsforo Este elemento se determina por anlisis qumico de la ceniza del coque. El fsforo est presente en la ceniza en cantidades que varan alrededor del 0.01% del coque, por peso. Al igual que el azufre, es absorbido por el hierro durante la fusin. Azufre Este constituyente puede ser determinado en el lavado de bomba calorimtrica empleada para el objeto de anlisis calorimtricos, o separadamente, empleando el mtodo de Eschka. El azufre absorbido por el hierro fundido en el cubilote varia casi directamente con el contenido de azufre del coque. A este respecto, el azufre se comporta en forma parecida al carbono, excepto por el hecho de que la absorcin del carbono es ms alta a temperaturas elevadas, mientras que la absorcin de azufre es generalmente ms alta a temperaturas bajas. El contenido de azufre del coque para fundicin ser, probablemente, menor del 0.8%. con esta proporcin presente en el coque, la absorcin de azufre por el metal ser alrededor del 0.04%, en operaciones normales. Las pruebas han indicado una mayor absorcin de azufre en los tamaos menores de coque, y la absorcin es, generalmente, mayor en cubilotes profundos. Coquizacin Coquizacin es un proceso de destilacin seca destructiva de carbn para convertirlo de un material denso y frgil a uno fuerte y poroso; consiste en un calentamiento (entre 1000 y 1200 C) en ausencia de oxgeno hasta eliminar la prctica totalidad de la materia voltil del carbn PROPIEDADES TRMICAS La principal propiedad del coque de fundicin es su habilidad para unirse con el oxigeno del aire soplado en el cubilote (combustin) y generar carbn para fundir el metal y llevarlo a la temperatura de sangra deseada. La importancia relativa de los efectos de cada propiedad fsica y qumica sobre la combustin del coque debe ser comprendidos perfectamente, puesto que de ello depende la eficiencia trmica de la operacin del cubilote. En este campo se han llevado muchas investigaciones muy completas, pero los resultados parecen ser contradictorios en muchos respectos, principalmente a

causa de las diversas condiciones de operacin bajo las cuales se han efectuado las pruebas. Las pruebas empleadas comnmente para medir las propiedades trmicas son el poder calorfico, punto de inflamacin, combustibilidad y reactividad. Poder calorfico

Mtodo: el poder calorfico del coque se determina por medio del mtodo de la bomba calorimtrica de oxigeno de acuerdo con el Mtodo Standard A.S.T.M D 271. Significacin: el poder calorfico o valor de calentamiento del coque de fundicin es una medida del calor entregado al cubilote, pero no es una medida precisa del calor til disponible para fundir el metal. Las materias voltiles contribuyen a proporcionar su participacin al poder calorfico total, pero contribuyen poco o nada a la operacin de fusin, porque es liberado en el cubilote arriba de la zona de fusin, donde no hay aire en exceso para liberar el calor por medio de reacciones de combustin. De la misma manera, los coques altamente reactivos mostraran, por lo general, mayores poderes calorficos que los coques menos reactivos de contenido de ceniza y humedad comprable, los primeros entregan mucho menos calor til a la operacin de fusin, sin embargo, a causa de que una gran parte del calor se pierde en forma de monxido de carbono en los gases de escape. Inflamabilidad

Mtodo: esta propiedad puede ser determinada empricamente por uno de diversos mtodos que difiere principalmente en detalles de manipulacin o en complejidad de equipo. Bsicamente, el procedimiento cosiste en observar con termopares sensibles el comportamiento de la temperatura del coque perfectamente clasificado en tamao, controlado a velocidad perfectamente controlada, por el cual se hace pasar aire u oxigeno a travs de la cama de coque, a un volumen especificado. Significacin: los resultados de tales pruebas son considerados como una medida aproximada de la reactividad del coque y de la facilidad de encendido. La facilidad de encendido puede ser interesante en problemas conectados con la puesta en marcha, fuera de lo cual la prueba arroja poca informacin de valores prcticos. Combustibilidad

Mtodo: este trmino ha sido aplicado al rgimen de reaccin con oxigeno en las camas de coque. En tales determinaciones se han empleado pruebas de laboratorio, as como curvas de prdida de peso en pruebas de tiro natural, o datos de elevacin de temperatura en pruebas de chimeneas de tiro forzado. La Oficina de Minas de los EE.UU (U.S Bureau of Mines) ha adoptado una dedicin

de combustibilidad: la relacin del contenido de carbono en los gases de escape al carbono mximo que podran contener en los gases. Esto se indica as: ( ) x 100

Significacin: como puede verse por la ecuacin anterior, la combustibilidad es una medida general de las dos reacciones bsicas que ocurren en el cubilote: C + O2 CO2 C + CO2 2CO Los valores obtenidos son una funcin del tamao de los trozos, igualdad de tamaos, superficie, temperatura de operacin, rgimen de aire abastecido, y reactividad a dixido de carbono. Pueden desarrollarse correlaciones empricas que relacionen la combustibilidad con resultados de operacin prcticos, que pueden ser de ayuda en algunos ejemplos. Sin embargo, diferencias marcadas en resistencia o desgastabilidad de los coques puede conducir a predicciones imprecisas cuando estn basadas en tales correlaciones. Reactividad

Mtodo: la reactividad del coque a dixido de carbono se determina generalmente por el anlisis de los gases de combustin en cuanto a CO 2, CO y O2, obtenido al quemar una muestra de coque en un aparato similar al empleado en las pruebas de inflamabilidad. El clculo de la reaccin de monxido de carbono a carbono total en el gas da un valor numrico para la reactividad: ( ) ( )

Significacin: el termino reactividad ha sido usado por muchos escritores como sinnimo de combustibilidad e inflamabilidad. Este desafortunado uso ha causado confusin considerable. Tal como se entiende por el tecnologista en combustibles, la reactividad es una medida de reduccin del dixido de carbono por el carbono (la oxidacin del carbono del coque por el dixido de carbono) de acuerdo con la reaccin: C + CO2 2CO Esta propiedad es de mayor importancia como el poder calorfico til del coque y como indicacin de las condiciones reales de operacin en el cubilote. Se prefiere un coque de reactividad baja.

Resumen general de las propiedades de los combustibles para fundicin Se han escrito muchos artculos con referencia a los factores que influyen en la calidad del combustible con referencia a los factores que influyen en la calidad del

combustible para fundiciones y las propiedades deseadas. Aun cuando todava no se ha llegado a un completo acuerdo en todos los puntos, pueden hacerse ciertas generalizaciones para ayudar a aquellos que se encaran con el problema de seleccionar el combustible ms deseable. Sin embargo, deber recalcar que los siguientes puntos no son reglas absolutas aplicables a todas las mltiples condiciones bajo las cuales puede ser empleado el combustible para fundiciones. 1) El tamao de cada pieza deber ser tan uniforme como sea posible entre las mismas, y en promedio ser de 1/10 a 1/12 del dimetro interior del pieza 2) La resistencia, dureza, contenido de carbono, contenido de grafito y poder calorfico debern ser elevados. 3) La reactividad, cenizas, humedad, materias voltiles, azufre, y fosforo debern ser bajo. La complejidad de los factores que intervienen en la valoracin de las propiedades del coque para fundicin han sido influenciadas grandemente por condiciones locales y operacionales, tales como tamao de cubilote, periodos de carga y sangrado, presin del aire soplado, relacin de combustible, rgimen de fusin, temperatura de sangrado, longitud de la hornada y tipo de metal a producir. Puesto que estas consideraciones hacen la formulacin de una especificacin general completa para coque de fundicin especialmente difcil, el acuerdo entre los fundidores referente a la pureza o composicin qumica es definida por los resultados de una serie de anlisis aplicado sobre coques tpicos de fundicin. Se han hecho intentos (especialmente en conexin con coques para uso en el alto horno) para examinar la importancia relativa de las diversas propiedades en trminos de una frmula matemtica y llegar a un valor fsico del combustible. Tal formula es (para alto horno): [0,1 x % sobre 50,8mm x (100 - % sobre 101,6 mm)] + (0,1 x % porosidad) + (0,2 x % troceado sobre 50,8mm) + (0,6 x % tambor sobre 25,4 mm). Aunque no es directamente aplicable al coque de fundicin, una formula de este tipo general, que compare los factores de mayor importancia en la operacin del cubilote, ser ventajosa para sopesar los resultados obtenidos con diferentes combustibles.

ESPECIFICACIONES PARA COQUE DE FUNDICIN La apariencia exterior y la inspeccin manual fueron originalmente el nico criterio para comparar los coques de fundicin. El desarrollo gradual de las pruebas fsicas y qumicas que indican la diferencia en cuanto al comportamiento trmico y metalrgico en la operacin del cubilote ha conducido al establecimiento de especificaciones publicadas especialmente como gua para fabricantes y consumidores de coque de fundicin. Partiendo de opiniones tales como color,

lustre, resonancia musical al ser golpeada, y los resultados mecnicos de arrojar un trozo de coque contra una pared, se ha pasado hoy da al desarrollo de especificaciones en cuanto a tamao, densidad, porosidad, resistencia y dureza, por mencionar las propiedades fsicas. Adems, en diversas formas y combinaciones se han usado la composicin qumica, incluyendo humedad, materias voltiles, carbono fijo y contenido de cenizas, adems del azufre, reactividad y otras propiedades qumicas o fisicoqumicas. BIBLIOGRAFA Norma ASTM D-121-99 Standard Terminology of Coal and Coke, Filadelfia (EE.UU.): American Society for Testing and Materials, 1999. Speight J. G. The chemistry and technology of coal. 2da Ed. New York: Marcel Dekker, inc., 1994. p. 90. ASTM D440-07(2012) Standard Test Method of Drop Shatter Test for Coal. American Society for Testing and Materials, 2012. Norma ASTM D 38899 Standard Classification of Coals by Rank. Filadelfia (EE.UU.): American Society for Testing and Materials, 1999. Daz Ch. . Ciencia y Tecnologa del Carbn. Trabajo Docente. Tunja (Colombia): Universidad Pedaggica y Tecnolgica de Colombia, 2002. p. 63-65. Norma ISO 556. International Standard. Coke (greater than 20 mm in size) Determination of mechanical strength, First edition 1980 01

Potrebbero piacerti anche

- Ingeniería de procesos siderúrgicos: La experiencia de AHMSADa EverandIngeniería de procesos siderúrgicos: La experiencia de AHMSANessuna valutazione finora

- Monografia de CoqueDocumento10 pagineMonografia de CoquePablo DavidNessuna valutazione finora

- Formación Del CoqueDocumento17 pagineFormación Del Coqueroxx2909Nessuna valutazione finora

- Obtención Del Coque Por El Método ConvencionalDocumento33 pagineObtención Del Coque Por El Método ConvencionalLuis SQ100% (4)

- Fundicion Unidad 3 y 4Documento126 pagineFundicion Unidad 3 y 4Anonymous mrPC08uNessuna valutazione finora

- CARBONATOSDocumento11 pagineCARBONATOSSebastian Koder Espejo PiscoNessuna valutazione finora

- Fabricacion o Obtencion de CoqueDocumento5 pagineFabricacion o Obtencion de Coqueedy quentaNessuna valutazione finora

- EXAMENDocumento9 pagineEXAMENJhocep Jheremy Picoy BernaNessuna valutazione finora

- Grup-4 Coque MetalurgicoDocumento11 pagineGrup-4 Coque MetalurgicoJOSEALENessuna valutazione finora

- CarbónDocumento6 pagineCarbónFernanda Carrión VarasNessuna valutazione finora

- CementacionDocumento15 pagineCementacionSamuelTejadaNessuna valutazione finora

- Analisis Del Carbon de PiedraDocumento4 pagineAnalisis Del Carbon de PiedraEduardo Herrera TrujilloNessuna valutazione finora

- Cementación de AcerosDocumento16 pagineCementación de AcerosPaloma Loaiza AndiaNessuna valutazione finora

- Industria Del CementoDocumento26 pagineIndustria Del CementoRojas SergioNessuna valutazione finora

- FUNDICION UNIDAD 3 Y 4 CorregidoDocumento134 pagineFUNDICION UNIDAD 3 Y 4 CorregidoAnonymous mrPC08uNessuna valutazione finora

- Manufactura 1 Presentacion Extra PDFDocumento39 pagineManufactura 1 Presentacion Extra PDFJ'uan M'anuel V'mNessuna valutazione finora

- EXPOSIDERURGIADocumento9 pagineEXPOSIDERURGIAAldair GarciaNessuna valutazione finora

- Propiedades y proceso de fabricación del coqueDocumento10 paginePropiedades y proceso de fabricación del coquexchinodanyNessuna valutazione finora

- Informe de Calcinacion de CalizaDocumento17 pagineInforme de Calcinacion de CalizaLuis Jose Alcantara AncoNessuna valutazione finora

- Practica de Laboratorio No 1Documento8 paginePractica de Laboratorio No 1Diego MoralesNessuna valutazione finora

- Determinación de La Humedad y de La Cantidad de CenizasDocumento5 pagineDeterminación de La Humedad y de La Cantidad de CenizascarlosmetalurgicaNessuna valutazione finora

- Coque, Coquización y Piedra CalizaDocumento8 pagineCoque, Coquización y Piedra CalizaCkandiis DiiazNessuna valutazione finora

- Obtención Del Coque MetalúrgicoDocumento11 pagineObtención Del Coque MetalúrgicoQUENTAENessuna valutazione finora

- Calcinación de caliza: estudio de la cinética de descomposiciónDocumento13 pagineCalcinación de caliza: estudio de la cinética de descomposiciónBrayan HHNessuna valutazione finora

- Proceso de Calcinación A Nivel IndustrialDocumento9 pagineProceso de Calcinación A Nivel IndustrialMarioPiracocaNessuna valutazione finora

- Calculo MecanicoDocumento36 pagineCalculo MecanicoDaniGallardoNessuna valutazione finora

- Práctica Cementación Acero 8620 PDFDocumento8 paginePráctica Cementación Acero 8620 PDFJeroRdzBNessuna valutazione finora

- Metalurgia Del Plomo Refinado PBDocumento34 pagineMetalurgia Del Plomo Refinado PBErikaToribioVicenteNessuna valutazione finora

- Proceso de fabricación del coque y sus propiedadesDocumento10 pagineProceso de fabricación del coque y sus propiedadesFranco1597Nessuna valutazione finora

- Laboratorio 6. AglomerantesDocumento7 pagineLaboratorio 6. AglomerantesOwen CarrizoNessuna valutazione finora

- CUBILOTE DE REVESTMIENTO BÁSICO WorkDocumento10 pagineCUBILOTE DE REVESTMIENTO BÁSICO WorkNelson Perez AriasNessuna valutazione finora

- Obtención Del ArrabioDocumento30 pagineObtención Del ArrabiokaesarNessuna valutazione finora

- Informe Cementacion T.TDocumento13 pagineInforme Cementacion T.TLEONARDO IVÁN ESPINOZA SANHUEZANessuna valutazione finora

- CementacionDocumento47 pagineCementacionMaximiliano Sarabia ParraNessuna valutazione finora

- Informe PirometalurgiaDocumento20 pagineInforme PirometalurgiaWendy MaciasNessuna valutazione finora

- Manual de Practicas Iniciado16062015Documento120 pagineManual de Practicas Iniciado16062015Roberto100% (1)

- Coquizacion Del Carbon 1Documento4 pagineCoquizacion Del Carbon 1Jose Julián LópezNessuna valutazione finora

- CoquizacionDocumento15 pagineCoquizaciondeyvijhoanNessuna valutazione finora

- Fundamento TeoricoDocumento6 pagineFundamento TeoricoemilynNessuna valutazione finora

- PRACTICA CementadoDocumento13 paginePRACTICA CementadoLezliie MaaYaNessuna valutazione finora

- 10.tratamientos TermoquimicosDocumento36 pagine10.tratamientos TermoquimicosAnonymous MpVG84Nessuna valutazione finora

- Calcina Proceso 40Documento6 pagineCalcina Proceso 40Steven Richard ARREDONDO MARRONNessuna valutazione finora

- Zproceso Pirometalurgia Del Cobre 2023Documento20 pagineZproceso Pirometalurgia Del Cobre 2023omarNessuna valutazione finora

- Cementacion MetalmecanicaDocumento6 pagineCementacion MetalmecanicaJordan Chavez IrupaillaNessuna valutazione finora

- Horno Cubilote - Clase 4Documento38 pagineHorno Cubilote - Clase 4Juan Bautista HernándezNessuna valutazione finora

- Experimento 2 - CalcinacionDocumento7 pagineExperimento 2 - CalcinacionClider Niño0% (1)

- 1 Parcial Resuelto de Ciencias 2022 + Pregutnas de Años AnterioresDocumento8 pagine1 Parcial Resuelto de Ciencias 2022 + Pregutnas de Años AnterioresE-printCentrosDeCopiadoVeterinariaNessuna valutazione finora

- Unidad 12 - Tratamientos Termoquímicos de Los AcerosDocumento18 pagineUnidad 12 - Tratamientos Termoquímicos de Los AcerosCristian González Burzichelli94% (16)

- Procesamiento de la caliza y producción de cal viva y apagadaDocumento25 pagineProcesamiento de la caliza y producción de cal viva y apagadaOscar AguilarNessuna valutazione finora

- Métodos de Desorción Del Carbón ActivadoDocumento30 pagineMétodos de Desorción Del Carbón ActivadoShenduLL67% (3)

- Pirometalurgia Hidrometalurgia ElectrometalurgiaDocumento7 paginePirometalurgia Hidrometalurgia ElectrometalurgiaSebaNessuna valutazione finora

- Proceso de CoquizacionDocumento48 pagineProceso de Coquizacionkaterine perez100% (1)

- Escorias 2016Documento36 pagineEscorias 2016coreano63100% (4)

- 1 1 Propiedades de Los Productos RefractariosDocumento36 pagine1 1 Propiedades de Los Productos RefractariosABOGADO & INGENIERONessuna valutazione finora

- 12 Metalografia y Tratamientos Termicos XIIDocumento11 pagine12 Metalografia y Tratamientos Termicos XIIBultacoSherpaNessuna valutazione finora

- Fundición de hierro en horno de cubiloteDocumento26 pagineFundición de hierro en horno de cubiloteMarcelo AlexNessuna valutazione finora

- Coccion de ArcillasDocumento12 pagineCoccion de Arcillasapi-26360100100% (6)

- Funcionamiento del horno de cubilote para fusión de metales ferrososDocumento16 pagineFuncionamiento del horno de cubilote para fusión de metales ferrososOscar UribeNessuna valutazione finora

- Corrosion Atmosferica ZincDocumento10 pagineCorrosion Atmosferica ZincViviana Candela OrduzNessuna valutazione finora

- Curso API 650 en EspanolDocumento56 pagineCurso API 650 en EspanolDavid1478100% (2)

- Trabajo Final Codigo A5.4Documento16 pagineTrabajo Final Codigo A5.4Viviana Candela OrduzNessuna valutazione finora

- Fragilizacion Por HidrogenoDocumento28 pagineFragilizacion Por HidrogenoViviana Candela OrduzNessuna valutazione finora

- Pyro 2008Documento109 paginePyro 2008Alejandro A GuerreroNessuna valutazione finora

- DILATOMETRIADocumento30 pagineDILATOMETRIAViviana Candela Orduz100% (2)

- Informe de Sostenibilidad Del CerrejonDocumento7 pagineInforme de Sostenibilidad Del CerrejonViviana Candela OrduzNessuna valutazione finora

- Aireación DiferencialDocumento12 pagineAireación DiferencialViviana Candela OrduzNessuna valutazione finora

- Trabajo de ImpactoDocumento4 pagineTrabajo de ImpactoViviana Candela OrduzNessuna valutazione finora

- Trabajo Fun. Maleable (Nodular)Documento22 pagineTrabajo Fun. Maleable (Nodular)Viviana Candela OrduzNessuna valutazione finora

- Corrosion Por PicaduraDocumento6 pagineCorrosion Por PicaduraViviana Candela OrduzNessuna valutazione finora

- Fundicion MaleableDocumento26 pagineFundicion MaleableViviana Candela OrduzNessuna valutazione finora

- Expo SolidificacionDocumento44 pagineExpo SolidificacionViviana Candela OrduzNessuna valutazione finora

- Ensayo CharpyDocumento26 pagineEnsayo CharpyViviana Candela Orduz100% (1)

- Aceros Inoxidables Expo (Reparado)Documento19 pagineAceros Inoxidables Expo (Reparado)Viviana Candela OrduzNessuna valutazione finora

- SANTANDERDocumento6 pagineSANTANDERespc021502Nessuna valutazione finora

- Curso intensivo de plásticos técnicas polimerizaciónDocumento6 pagineCurso intensivo de plásticos técnicas polimerizaciónsmolztNessuna valutazione finora

- Hoja de SeguridadDocumento21 pagineHoja de SeguridadBeyeily Rocio Mendez HernandezNessuna valutazione finora

- Informe Final Grupo 4Documento17 pagineInforme Final Grupo 4KEVIN ISRAEL GUILLEN MOLLINEDONessuna valutazione finora

- Concreto II Final - ImpresionDocumento31 pagineConcreto II Final - ImpresionJose Luis ClarosNessuna valutazione finora

- Ingeniería Comunicaciones Electrónica Mecánica CuánticaDocumento13 pagineIngeniería Comunicaciones Electrónica Mecánica CuánticaSilvana RomeroNessuna valutazione finora

- Evaluacion Del Coeficiente Global de Transferencia de Calor A Diferentes Flujos VolumetricosDocumento27 pagineEvaluacion Del Coeficiente Global de Transferencia de Calor A Diferentes Flujos VolumetricosbtocarlNessuna valutazione finora

- 66-Herbicidad Formulaciones y AdyuvantesDocumento28 pagine66-Herbicidad Formulaciones y AdyuvantesAplicaciones EficacesNessuna valutazione finora

- SIMULACRO PitagorasDocumento3 pagineSIMULACRO Pitagorasvictor castillaNessuna valutazione finora

- Conceptos Generales de Una Subestación Encapsulada en Gas Hexafluoruro de Azufre SF6Documento22 pagineConceptos Generales de Una Subestación Encapsulada en Gas Hexafluoruro de Azufre SF6Elvin García MoratoNessuna valutazione finora

- Luis Muñoz Atencio, InventigacionDocumento27 pagineLuis Muñoz Atencio, InventigacionElvis Bonifacio GilianNessuna valutazione finora

- 04 Yeso Expo 160225094933Documento38 pagine04 Yeso Expo 160225094933Jhoe JANessuna valutazione finora

- Modelosbia in Bir Inybie in EspanholDocumento2 pagineModelosbia in Bir Inybie in EspanholJuanpablo VerziniNessuna valutazione finora

- Calidad IntralaboratorioDocumento6 pagineCalidad IntralaboratorioeduardoNessuna valutazione finora

- Contaminación minera lluvia ácidaDocumento58 pagineContaminación minera lluvia ácidaAlex Sandro Landeo QuispeNessuna valutazione finora

- SEDIMENTACIÓNDocumento41 pagineSEDIMENTACIÓNmaria caela100% (1)

- Glosario Tecnologia AzucareraDocumento4 pagineGlosario Tecnologia AzucareraNaheumNessuna valutazione finora

- Queso CottageDocumento9 pagineQueso CottageMaria Estela BolañosNessuna valutazione finora

- MT TuberiasDocumento112 pagineMT TuberiasJaime Alejandro HerreraNessuna valutazione finora

- Sistema refrigeración polloDocumento11 pagineSistema refrigeración polloDeyvis Huarancca CcorimanyaNessuna valutazione finora

- Ciclo CombinadoDocumento42 pagineCiclo Combinadomelissa_rosas_10Nessuna valutazione finora

- 11 Analisis Clinico I PDFDocumento188 pagine11 Analisis Clinico I PDFBetzabeth EscuderoNessuna valutazione finora

- Identificación de Grupos FuncionalesDocumento10 pagineIdentificación de Grupos FuncionalesjuanminatorNessuna valutazione finora

- Instrumentos PresiónDocumento19 pagineInstrumentos PresiónGelos SpicoNessuna valutazione finora

- Qa - 02. - Cubiertas Planas Cazoletas y SumiderosDocumento5 pagineQa - 02. - Cubiertas Planas Cazoletas y SumiderosRicardoVarelaNessuna valutazione finora

- Cálculos químicos taller semana 13Documento2 pagineCálculos químicos taller semana 13Trisbelsy SchmidtNessuna valutazione finora

- Aniones 1Documento8 pagineAniones 1Paola JosefaNessuna valutazione finora

- Informe de DurezaDocumento11 pagineInforme de DurezaCarlos Andres PinzonNessuna valutazione finora

- Calculo de Iluminacion de Cocina Por Metodo de LumenDocumento3 pagineCalculo de Iluminacion de Cocina Por Metodo de LumenAlejandra SalazarNessuna valutazione finora

- Antología DestilaciónDocumento196 pagineAntología DestilaciónPriscila Izazaga GonzálezNessuna valutazione finora