Documenti di Didattica

Documenti di Professioni

Documenti di Cultura

Taiichi Ohno, padre del sistema Toyota de producción

Caricato da

armandoserTitolo originale

Copyright

Formati disponibili

Condividi questo documento

Condividi o incorpora il documento

Hai trovato utile questo documento?

Questo contenuto è inappropriato?

Segnala questo documentoCopyright:

Formati disponibili

Taiichi Ohno, padre del sistema Toyota de producción

Caricato da

armandoserCopyright:

Formati disponibili

Taiichi naci en Dairen, Manchuria en China en febrero de 1912.

En 1932, despus de graduarse como ingeniero mecnico en la Escuela Tcnica Superior de Nagoya, comenz a trabajar en la fbrica de telares de la familia Toyota. En 1943 despus de la Segunda Guerra Mundial, fue transferido a la Toyota Motor Company para reiniciar las actividades de fabricacin de camiones y automviles y fue nombrado responsable de taller de mecanizado en 1949. En el ao 1954 fue nombrado Director en Toyota y progresivamente fue ocupando puestos de mayor responsabilidad en la compaa.

Para Ohno, la ingeniera industrial es un sinsentido a menos que involucre la reduccin de costos y el aumento de las ganancias, la mejora de los mtodos de fabricacin no solo deben incluir planes de inversin de gran escala, sino tambin la simplificacin del trabajo para que se reduzca el nmero de obreros necesarios para completar un trabajo, o cambiando el layout de operacin.

Just in time (que tambin se usa con sus siglas JIT), literalmente quiere decir Justo a tiempo. Es una filosofa que define la forma en que debera optimizarse un sistema de produccin. Se trata de entregar materias primas o componentes a la lnea de fabricacin de forma que lleguen justo a tiempo a medida que son necesarios.

Es la entrega al cliente del producto con la calidad exigida y en el momento exacto

Naci en Manchuria en 1912, su fallecimiento en 1990.

A finales de 1959 haba dos departamentos de produccin: uno de fundicin y forjado y otro de fabricacin y montaje el cual era dirigido por Taiichi, en el cual empez a emplear el Kanban

El sistema de produccin Toyota se desarroll usando una herramienta llamada los cinco porqus, preguntando por qu? 5 veces y contestando cada vez, la causa real de un problema, puede descubrirse. A menudo la causa raz est oculta bajo los sntomas ms obvios y solo al ir pelando cada capa del problema hace que se descubra la raz.

Dicho sistema cuenta con la eliminacin de prdidas como esencia. Los pasos preliminares para la aplicacin del mismo consisten: primero de la identificacin de los costos improductivos tales como: la sobreproduccin; la espera; el transporte; el procesamiento de rdenes; disposicin del inventario; movimientos innecesarios; y el arreglo de defectos, segundo: de la creacin de hojas de trabajo estndares, en las cuales se enumeran los mtodos a seguir para cada procedimiento en la planta, y tercero de la creacin de una mentalidad de trabajo en equipo.

Para Ohno, la ingeniera industrial es un sinsentido a menos que involucre la reduccin de costos y el aumento de las ganancias, la mejora de los mtodos de fabricacin no solo deben incluir planes de inversin de gran escala, sino tambin la simplificacin del trabajo para que se reduzca el nmero de obreros necesarios para completar un trabajo, o cambiando el layout de operacin.

Potrebbero piacerti anche

- Biografía del Dr. ShingoDocumento13 pagineBiografía del Dr. ShingoNico RochaNessuna valutazione finora

- Joseph Moses JuranDocumento10 pagineJoseph Moses JuranjordanNessuna valutazione finora

- Herramientas para mejora continuaDocumento15 pagineHerramientas para mejora continuaEli PerezNessuna valutazione finora

- Factores Que Afectan La ProductividadDocumento3 pagineFactores Que Afectan La ProductividadAndrés Felipe Torres BonillaNessuna valutazione finora

- Tasa de interés compuesto continuo F=P*e^it ejerciciosDocumento2 pagineTasa de interés compuesto continuo F=P*e^it ejerciciosAldo CastellanosNessuna valutazione finora

- Implementación de dashboards en Supply ChainDocumento15 pagineImplementación de dashboards en Supply ChainDario Ezequiel Estrada TrujilloNessuna valutazione finora

- Implementación de TPMDocumento15 pagineImplementación de TPMMilwinda Isabel Montero CastilloNessuna valutazione finora

- AA 3-2. Práctica # 3 TIR y VPN Valdez - Garcia - VenturaDocumento14 pagineAA 3-2. Práctica # 3 TIR y VPN Valdez - Garcia - VenturaVenturaValdezNessuna valutazione finora

- Reporte Unidad II Equipo 6 Poka-YokeDocumento12 pagineReporte Unidad II Equipo 6 Poka-YokeJacobo JiménezNessuna valutazione finora

- Proceso Esbelto, Reingenieria y La Metodologia de Las 5 SDocumento31 pagineProceso Esbelto, Reingenieria y La Metodologia de Las 5 SAlberto Carranza100% (3)

- Ingeniería de ProductividadDocumento71 pagineIngeniería de ProductividadvodkagirlNessuna valutazione finora

- Ejercicio 3Documento7 pagineEjercicio 3KeiiFiigonMdzaNessuna valutazione finora

- Implementacion de Las 5 SDocumento36 pagineImplementacion de Las 5 SRamon Valerio ANessuna valutazione finora

- Manufactura Esbelta y Sus Tipos de HerramientasDocumento8 pagineManufactura Esbelta y Sus Tipos de HerramientasFanny HernándezNessuna valutazione finora

- Diagnóstico y sistemas organizacionalesDocumento8 pagineDiagnóstico y sistemas organizacionalesJoaquin Lopez GarciaNessuna valutazione finora

- Redes y Pert CPM Metodo Del Camino CriticoDocumento53 pagineRedes y Pert CPM Metodo Del Camino Criticoefrainj28100% (1)

- Introduccion - Al - Lean - Manufacturing - Principios - y - Metodologia-Modulo 4 Unidad 3Documento16 pagineIntroduccion - Al - Lean - Manufacturing - Principios - y - Metodologia-Modulo 4 Unidad 3Rodrigo Nuñez BarrazaNessuna valutazione finora

- Toyotismo: origen y principios del sistema de producciónDocumento7 pagineToyotismo: origen y principios del sistema de producciónNancy HernandezNessuna valutazione finora

- Asignacion 6.3 Tortilleria Doña MatyDocumento4 pagineAsignacion 6.3 Tortilleria Doña MatyPERLA EVANGELINA MIRANDA LENDONessuna valutazione finora

- Causas de Inestabilidad en Las Graficas de Control.Documento13 pagineCausas de Inestabilidad en Las Graficas de Control.LUCERO FALFAN DE LA CRUZNessuna valutazione finora

- Unidad 3 Capital HumanoDocumento26 pagineUnidad 3 Capital HumanoAnii Dzib33% (3)

- Resumen Del TPMDocumento5 pagineResumen Del TPMJonathan EuNessuna valutazione finora

- DMAICDocumento3 pagineDMAICpadmeNessuna valutazione finora

- Clima OrganizacionalDocumento4 pagineClima OrganizacionalSteven AbantoNessuna valutazione finora

- Ensayo de Los Beneficios de Los Premios de CalidadDocumento7 pagineEnsayo de Los Beneficios de Los Premios de CalidadBerenice RANessuna valutazione finora

- Proceso de La SillaDocumento2 pagineProceso de La SillamariluNessuna valutazione finora

- Act.1. Complicaciones en La MediciónDocumento4 pagineAct.1. Complicaciones en La MediciónlizbethNessuna valutazione finora

- Diseno para Manufactura y EnsambleDocumento6 pagineDiseno para Manufactura y EnsambleRoberto Cris PeñarandaNessuna valutazione finora

- Modelo 3M Toyota elimina desperdiciosDocumento3 pagineModelo 3M Toyota elimina desperdiciosSherley DuarteNessuna valutazione finora

- Investigacion Norma 14001Documento17 pagineInvestigacion Norma 14001Alejandra SantosNessuna valutazione finora

- Linea Del Tiempo de La CalidadDocumento1 paginaLinea Del Tiempo de La CalidadKevin SobrevillaNessuna valutazione finora

- Ensayo Si No Creces, MueresDocumento3 pagineEnsayo Si No Creces, MueresJulio César ChávezNessuna valutazione finora

- Plan estratégico TMS 2011-2013Documento25 paginePlan estratégico TMS 2011-2013Henry D. LópezNessuna valutazione finora

- Aplicación de La Herramienta KaizenDocumento9 pagineAplicación de La Herramienta KaizenDaniel GalindoNessuna valutazione finora

- Tasas de interés equivalentesDocumento9 pagineTasas de interés equivalentesAlexandra Huertas RodriguezNessuna valutazione finora

- Ensayo de ManufacturaDocumento4 pagineEnsayo de ManufacturaAzu Marcial LopezNessuna valutazione finora

- Resumen ISO 16949, 22000, 26000Documento2 pagineResumen ISO 16949, 22000, 26000Ana Victoria Peralta CisnerosNessuna valutazione finora

- Sistemas Avanzados de ManufacturaDocumento14 pagineSistemas Avanzados de ManufacturaDenis Emanuel100% (1)

- Introduccion KaizenDocumento39 pagineIntroduccion KaizenEdwin Giovanni Arciniegas Correa0% (1)

- Actividad 4 de Unidad 4Documento4 pagineActividad 4 de Unidad 412345alex12345Nessuna valutazione finora

- Gestion de La Calidad para La Productividad en Las EmpresasDocumento7 pagineGestion de La Calidad para La Productividad en Las EmpresasvalentinaNessuna valutazione finora

- Marco Teorico AnteproyectoDocumento27 pagineMarco Teorico AnteproyectoMiguel Angel Aguilar100% (1)

- Calificacion de FactoresDocumento19 pagineCalificacion de FactoresDiego MestanzaNessuna valutazione finora

- Hoja de InspeccionDocumento2 pagineHoja de InspeccionEbelindgNessuna valutazione finora

- Elementos de La Competitividad SistémicaDocumento3 pagineElementos de La Competitividad SistémicaAngel Fer VieraNessuna valutazione finora

- 5S: introducción a la metodología de orden y limpiezaDocumento4 pagine5S: introducción a la metodología de orden y limpiezaAsTuriano xD “AsTurianoxD”Nessuna valutazione finora

- Actividad No. 1. Análisis Del Caso FDocumento6 pagineActividad No. 1. Análisis Del Caso FGuevara DafneNessuna valutazione finora

- Lean ManufacturingDocumento33 pagineLean ManufacturingAlfredo Valenzuela ZNessuna valutazione finora

- Clasificacion de Los ObjetivosDocumento2 pagineClasificacion de Los ObjetivosJose Luis Rodriguez PinzonNessuna valutazione finora

- Ensayo EsbeltaDocumento8 pagineEnsayo EsbeltaJoha ComettantNessuna valutazione finora

- Plan Estratégico - Las Fases de La Elaboración de Un Plan EstratégicoDocumento12 paginePlan Estratégico - Las Fases de La Elaboración de Un Plan EstratégicoMirtha Melgarejo RojasNessuna valutazione finora

- OPEXDocumento27 pagineOPEXgildardoNessuna valutazione finora

- Origen de Las Relaciones Laborales e AlesDocumento4 pagineOrigen de Las Relaciones Laborales e AlesCristina Torres CorreaNessuna valutazione finora

- Ensayo Introducción A Seis SigmaDocumento3 pagineEnsayo Introducción A Seis SigmaUGMANessuna valutazione finora

- Ensayo - Six SigmaDocumento2 pagineEnsayo - Six SigmaYulianis López AlcázarNessuna valutazione finora

- Sistemas Integrados de ManufacturaDocumento8 pagineSistemas Integrados de ManufacturazoecarcamoNessuna valutazione finora

- Cronología de La Manufactura EsbeltaDocumento2 pagineCronología de La Manufactura EsbeltaMiki Bear100% (2)

- Introducción Al Seis SigmaDocumento12 pagineIntroducción Al Seis Sigmaisana1628Nessuna valutazione finora

- Principios de Economía de MovimientosDocumento10 paginePrincipios de Economía de MovimientosAnali BernaolaNessuna valutazione finora

- OhnoDocumento9 pagineOhnoGabrielAguilarFloresNessuna valutazione finora

- Protocol OsDocumento4 pagineProtocol OsarmandoserNessuna valutazione finora

- Conceptos de CalidadDocumento1 paginaConceptos de CalidadarmandoserNessuna valutazione finora

- Poblacion 2Documento16 paginePoblacion 2armandoserNessuna valutazione finora

- Emiratosarabesunidos FICHA PAISDocumento6 pagineEmiratosarabesunidos FICHA PAISarmandoserNessuna valutazione finora

- TransporteDocumento24 pagineTransportelizethggh@hotmail.comNessuna valutazione finora

- Caso Red BullDocumento3 pagineCaso Red BullarmandoserNessuna valutazione finora

- Una Vez Elegido El Modelo Que ImplementariasDocumento9 pagineUna Vez Elegido El Modelo Que ImplementariasarmandoserNessuna valutazione finora

- Procedimientos Obligatorios de La NormaDocumento5 pagineProcedimientos Obligatorios de La NormaarmandoserNessuna valutazione finora

- Vogel Ejemplo Con RestirccionesDocumento34 pagineVogel Ejemplo Con Restirccionesedu19908Nessuna valutazione finora

- JIT en 40Documento8 pagineJIT en 40Lucia Carrasco LopezNessuna valutazione finora

- Material para La ExpoDocumento5 pagineMaterial para La ExpoarmandoserNessuna valutazione finora

- 2.3. Diseño Completamente Al Azar y ANOVA MDocumento14 pagine2.3. Diseño Completamente Al Azar y ANOVA MarmandoserNessuna valutazione finora

- Análisis Del Grafico de Residuos EI IIDocumento7 pagineAnálisis Del Grafico de Residuos EI IIarmandoserNessuna valutazione finora

- Plan de Investigacion y Contencion de InformacionDocumento26 paginePlan de Investigacion y Contencion de InformacionALEJANDRO RUEDANessuna valutazione finora

- Tecnología Intel® Vpro™ PDFDocumento2 pagineTecnología Intel® Vpro™ PDFRafaHarknessNessuna valutazione finora

- Actividad de Análisis y Reflexión - ComportamientoDocumento2 pagineActividad de Análisis y Reflexión - Comportamientokarla manjarresNessuna valutazione finora

- Caso ValveDocumento2 pagineCaso ValveTomas GaviriaNessuna valutazione finora

- Mantenimiento A Sistemas de TransmisionDocumento5 pagineMantenimiento A Sistemas de Transmisionhindes juareZNessuna valutazione finora

- Programación Módulo V-CuadernilloDocumento12 pagineProgramación Módulo V-CuadernilloArturo Lara100% (1)

- Brochure Molino de Martillos CS 31Documento2 pagineBrochure Molino de Martillos CS 31luis chaustreNessuna valutazione finora

- RFP-26-01 Regimen Funcional de ConstruccionesDocumento148 pagineRFP-26-01 Regimen Funcional de ConstruccionesFranklin CruzNessuna valutazione finora

- Check List Arranque VRV-NOUCLIMA-LA AMADADocumento12 pagineCheck List Arranque VRV-NOUCLIMA-LA AMADAAlejandro Pelcastre100% (1)

- Frecuencímetro DigitalDocumento4 pagineFrecuencímetro DigitalJonathan Meca VincesNessuna valutazione finora

- Curso 2Documento4 pagineCurso 2alfredoNessuna valutazione finora

- Regla Mason diagrama complejo FTDocumento3 pagineRegla Mason diagrama complejo FTAntonela CapittiniNessuna valutazione finora

- Practicas Pre Profesionales PDFDocumento8 paginePracticas Pre Profesionales PDFNelpz LopezNessuna valutazione finora

- Analisis y Diseño de Edificaciones de H°a° Con CypecadDocumento7 pagineAnalisis y Diseño de Edificaciones de H°a° Con Cypecadivette nayaraNessuna valutazione finora

- Relevant eDocumento4 pagineRelevant eEnrique Julca VásquezNessuna valutazione finora

- Formato de Plan de Calidad para Ingenierias Rev 2Documento4 pagineFormato de Plan de Calidad para Ingenierias Rev 2Carlos Enrique Torres RuizNessuna valutazione finora

- Evidencia 3 Manual TecnicoDocumento5 pagineEvidencia 3 Manual TecnicoEduar Jair Cruz RojasNessuna valutazione finora

- MS Word historia y versionesDocumento3 pagineMS Word historia y versionesNicoll RizoNessuna valutazione finora

- Programación Web en Java MENTOR PDFDocumento250 pagineProgramación Web en Java MENTOR PDFOpositorGonzalezNessuna valutazione finora

- Formato Hoja de Vida Practicantes UniesDocumento3 pagineFormato Hoja de Vida Practicantes UniesNicolás UrueñaNessuna valutazione finora

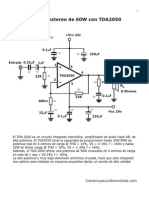

- Amplificador 60w Con Tda2050Documento8 pagineAmplificador 60w Con Tda2050david100% (1)

- 01 Introduccion2Documento12 pagine01 Introduccion2Henry HanNessuna valutazione finora

- Bicicleta MTB Hiland Super XT290 Negra SpartaDocumento1 paginaBicicleta MTB Hiland Super XT290 Negra SpartaFabiolaNessuna valutazione finora

- Caso Toyota Auditoría de SistemasDocumento4 pagineCaso Toyota Auditoría de SistemasMarianoNessuna valutazione finora

- r4 Requisitos Del Sistema de Gestion de SsoDocumento11 paginer4 Requisitos Del Sistema de Gestion de SsotramirezsNessuna valutazione finora

- Angeles SMA SDDocumento146 pagineAngeles SMA SDVictor Felipe Domínguez MaloNessuna valutazione finora

- El ABC de La Tarea DocenteDocumento10 pagineEl ABC de La Tarea DocenteIara BraunNessuna valutazione finora

- U1T5 Fases Del CompiladorDocumento4 pagineU1T5 Fases Del CompiladorMaria de los Angeles Ugalde GuitierrezNessuna valutazione finora

- Trabajofinal+de+administracion+de+operaciones+ii - TR2Documento9 pagineTrabajofinal+de+administracion+de+operaciones+ii - TR2Guadalupe Huincho100% (3)

- CM2050 Analizador SO2 PDFDocumento2 pagineCM2050 Analizador SO2 PDFnohemi betsabe gutierrez arroyoNessuna valutazione finora