Documenti di Didattica

Documenti di Professioni

Documenti di Cultura

El ACERO

Caricato da

Ale OchoaCopyright

Formati disponibili

Condividi questo documento

Condividi o incorpora il documento

Hai trovato utile questo documento?

Questo contenuto è inappropriato?

Segnala questo documentoCopyright:

Formati disponibili

El ACERO

Caricato da

Ale OchoaCopyright:

Formati disponibili

El ACERO.

En realidad conseguan una especie de acero: el hierro absorba carbono de las brasas y se formaba una piel de acero en la superficie. 200 A.C.: los indios, fabricantes de acero. Hacia el 200 A.C., los artesanos de la India dominaban ya un mtodo mejor para producir acero. Colocaban trozos de hierro carbonado o con piel de acero en un recipiente de arcilla cerrado, o crisol, y lo calentaban intensamente en un horno.

El carbono se distribua gradualmente a travs del hierro y produca una forma de acero mucho ms uniforme. 1740: redescubrimiento del acero al crisol. En 1740, el ingls Benjamin Huntsman redescubri el procedimiento indio por casualidad, al calentar una mezcla de hierro y una cantidad cuidadosamente medida de carbn vegetal en un crisol. Pese a la invencin de otros procedimientos, sigui prefirindose el mtodo del crisol para obtener acero de alta calidad, hasta que en 1902 se invent el horno elctrico.

1856: convertidor Bessemer. En 1856, el inventor ingls Henry Bessemer patent un mtodo ms barato para fabricar acero en gran escala. Un chorro de aire atravesaba el hierro fundido y quemaba todo el carbono necesario para obtener el acero. Bessemer construy un recipiente cnico de acero forrado de ladrillos refractarios que se llam convertidor y que se poda inclinar para vaciarlo. El hierro fundido se verta en el convertidor situado en posicin vertical, y se haca pasar aire a travs de orificios abiertos en la base. El soplado, que duraba unos veinte minutos, resultaba espectacular. El primer acero fabricado por este mtodo era quebradizo por culpa del oxgeno absorbido.

1864: horno de solera abierta. El mismo ao en que Bessemer present su procedimiento, los hermanos de origen alemn William y Friedrich Siemens estaban desarrollando un mtodo para precalentar el aire inyectado a los hornos. A cada extremo del horno colocaron cmaras de ladrillos entrecruzados que se calentaban con los gases de la combustin y caldeaban despus el aire que se inyectaba en el horno. Dos aos ms tarde, los hermanos Siemens patentaron un horno de solera para acero que incorporaba sus precalentadores o regeneradores. Pero no tuvo xito hasta que lo mejoraron dos hermanos franceses, Pierre y Emile Martn, en 1864.

1902: acero por arco elctrico. William Siemens haba experimentado en 1878 con la electricidad para calentar los hornos de acero. Pero fue el metalrgico francs Paul Hroult (coinventor del mtodo moderno para fundir aluminio) quien inici en 1902 la produccin comercial del acero en horno elctrico. Se introduce en el horno chatarra de acero de composicin conocida y se hace saltar un arco elctrico entre la chatarra y grandes electrodos de carbono situados en el techo del horno. El calor desarrollado por el arco funde la chatarra y produce un acero ms puro que el que ha estado en contacto con los gases de combustin. Se puede aadir

mineral de acero para alterar la composicin del acero, y cal o espato flor para absorber cualquier impureza.

1948: proceso del oxgeno bsico. Tras la segunda guerra mundial se iniciaron experimentos en varios pases con oxgeno puro en lugar de aire para los procesos de refinado del acero. El xito se logr en Austria en 1948, cuando una fbrica de acero situada cerca de la ciudad de Linz y de Donawitz desarroll el proceso del oxgeno bsico o L-D.

1950: fundicin continua. En el mtodo tradicional de moldeo, el acero fundido del horno se vierte en moldes o lingotes y se deja enfriar. Luego se vuelven al calentar los lingotes hasta que se ablandan y pasan a trenes de laminado, donde se reducen a planchas de menor tamao para tratamientos posteriores Una manifestacin memorable de ese acontecimiento fue la Exposicin Universal de Pars de 1889, que marc el triunfo de las construcciones metlicas. La construccin que deslumbr al mundo y marc el verdadero punto de partida en la historia de las construcciones fue la Torre Eiffel. Despus de ella se han construido muchos edificios de gran tamao y notable alarde tcnico, pero ninguno la super en su atrevimiento innovador.

Lo que le sucedi a esta torre, fue el proyecto realizado tambin por Eiffel, la Torre de Pars, en el Campo de Marte, integrando la Exposicin Universal destinada a festejar el primer centenario de la revolucin. Despus de construido esta torre se consider que todos los dems prodigios eran realizables y se proyectaron obras metlicas de todos los gneros. Se construyeron edificios de varios pisos para depsitos, oficinas y casas-habitacin, empleando esqueletos completamente de acero. En Norteamrica las construcciones con esqueletos metlicos tuvieron y siguen teniendo gran difusin. Nacieron as numerosos edificios de gran altura llamados rascacielos. Los ms clebres son el Woolworth Building, el rascacielos Chrysler y el Empire State Building, todos ellos construidos en Nueva York. La difusin de dichas construcciones ha obligado a los estudiosos a elaborar mtodos de clculo adaptados a las estructuras de muchos pisos, como as tambin al uso del ordenador o computadora para facilitar los mismos.

A fines del siglo XIX, mientras con las grandiosas manifestaciones de Pars se celebraba la victoria del hierro, comenzaba ya a difundirse un nuevo sistema de construccin que permita asociar el hierro al cemento. En Francia, despus de las primeras y tmidas tentativas de Monnier, se pas bien pronto a las notables construcciones de Ennebique, y el sistema s difundi rpidamente. Estas estructuras no pueden considerarse como rivales de las de acero porque exigen un notable empleo de hierro para la armazn. Pero el sistema constructivo llamado de hormign armado obtuvo muy pronto el favor de los constructores, porque permite obtener casi las mismas cualidades de resistencia y audacia de las estructuras metlicas conservando, adems, la monumentalidad de las construcciones con muros.

En Italia, al ser proclamada la autarqua, en 1935, el hierro qued prohibido y se construyeron en hormign armado hasta los rascacielos, contra toda conveniencia, como es fcil de constatar si se tiene en cuenta que en una construccin de ese tipo la seccin de las pilastras en la base se hace tan grande que absorbe una parte considerable de la superficie utilizable en los pisos bajos. En Bari, excluyendo las industrias para los cuales se han construido numerosos galpones metlicos, puede afirmarse que el empleo de los esqueletos de acero para las construcciones civiles se reduce a dos casos: el palacio del Renacimiento y la sede actual del U.P.I.M; y el de la casa del estudiante, de 10 pisos, con un ala enteramente construida en esqueleto metlico. En las ltimas dcadas, la situacin ha cambiado mucho, y la eleccin entre ambos sistemas se inclin mucho hacia el hormign (en nuestro medio), debido al alto costo del acero en la construccin.

clasificacion Aceros de baja aleacin ultra resistentes. Es la familia de aceros mas reciente de las cinco. Estos aceros son ms baratos que los aceros convencionales debido a que contienen menor cantidad de materiales costosos de aleacin. Sin embargo, se les da un tratamiento especial que hace que su resistencia sea mucho mayor que la del acero al carbono. Este material se emplea para la fabricacin de vagones porque al ser ms resistente, sus paredes son ms delgadas, con lo que la capacidad de carga es mayor. Adems, al pesar menos, tambin se pueden cargar con un mayor peso. Tambin se emplea para la fabricacin de estructuras de edificios. Aceros inoxidables. Estos aceros contienen cromo, nquel, y otros elementos de aleacin que los mantiene brillantes y resistentes a la oxidacin. Algunos aceros inoxidables son muy duros y otros muy resistentes, manteniendo esa resistencia durante mucho tiempo a temperaturas extremas. Debido a su brillo, los arquitectos lo emplean mucho con fines decorativos. Tambin se emplean mucho para tuberas, depsitos de petrleo y productos qumicos por su resistencia a la oxidacin y para la fabricacin de instrumentos quirrgicos o sustitucin de huesos porque resiste a la accin de los fluidos corporales. Adems se usa para la fabricacin de tiles de cocina, como pucheros, gracias a que no oscurece alimentos y es fcil de limpiar. Aceros de herramientas. Estos aceros se emplean para fabricar herramientas y cabezales de corte y modelado de maquinas. Contiene wolframio, molibdeno y otros elementos de aleacin que le proporcionan una alta resistencia, dureza y durabilidad. TRATAMIENTO TRMICO DE LOS ACEROS. El proceso bsico de endurecimiento de los aceros consiste en calentar el metal hasta una temperatura en la que se forma austenita, que suele ser entre 750 y 850 C, y enfriarlo rpidamente sumergindolo en agua o aceite. Este tratamiento de endurecimiento forma martensita y crea grandes tensiones internas en el metal. Para eliminar estas tensiones se emplea el temple que consiste en recalentar la pieza a una temperatura menor. Con este sistema se reduce la dureza y resistencia pero aumenta la ductilidad y la tenacidad. El objetivo principal del proceso de tratamiento trmico en controlar la cantidad, tamao, forma y distribucin de las partculas de cementita contenidas en una ferrita, determinando as las propiedades fsicas del acero. Templado prolongado. El acero se retira del bao de enfriamiento cuando alcanza la temperatura en que comienza a formarse la martensita y se enfra lentamente mediante un chorro de aire. El acero se retira del bao de enfriamiento en el mismo momento que en el templado prolongado y se coloca en un bao de temperatura constante hasta que alcanza una temperatura uniforme en su

seccin transversal. A continuacin se enfra lentamente con aire desde los 300 C hasta la temperatura ambiente. Austemplado. El material se enfra hasta la temperatura en la que se forma la martensita y se mantiene a esa temperatura hasta que acaba el proceso. A continuacin se enfra a temperatura ambiente. Hay otros mtodos de tratamiento trmico para endurecer el acero. Cementacin: Las superficies de las piezas de acero terminadas se endurecen al calentarlas con compuestos de carbono o nitrgeno. Carburizacin: La pieza se calienta mantenindola rodeada de carbn vegetal, coque o gases de carbono. Cianurizacin: Se introduce el metal en un bao de sales de cianuro, logrando as que endurezca. Nitrurizacin: Se emplea para endurecer aceros de composicin especial mediante su calentamiento en amoniaco gaseoso.

ComponentesAluminio Al : EL Aluminio es usado principalmente como desoxidante en la

elaboracin de acero. El Aluminio tambin reduce el crecimiento del grano al formar xidos y nitruros. Azufre S : El Azufre se considera como un elemento perjudicial en las aleaciones de acero, una impureza. Sin embargo, en ocasiones se agrega hasta 0.25% de azufre para mejorar la maquinabilidad. Los aceros altos en azufre son difciles de soldar pueden causar porosidad en las sodaduras. Carbono - C : El Carbn Carbono es el elemento de aleacin mas efectivo, eficiente y de bajo costo. En aceros enfriados lentamente, el carbn forma carburo de hierro y cementita, la cual con la ferrita forma a su vez la perlita. Cuando el acero se enfra mas rpidamente, el acero al carbn muestra endurecimiento superficial. El carbn es el elemento responsable de dar la dureza y alta resistencia del acero. Boro B: El Boro logra aumentar la capacidad de endurecimiento cuando el acero esta totalmente desoxidado. Una pequea cantidad de Boro, (0.001%) tiene un efecto marcado en el endurecimiento del acero, ya que tambin se combina con el carbono para formar los carburos que dan al acero caractersticas de revestimiento duro. Cobalto - Co : El Cobalto es un elemento poco habitual en los aceros, ya que disminuye la capacidad de endurecimiento. Cromo Cr : El Cromo es un formador de ferrita, aumentando la profundidad del endurecimiento. Asi mismo, aumenta la resistencia a altas temperaturas y evita la corrosin. El Cromo es un elemento principal de aleacin en aceros inoxidables, y debido a su capacidad de formar carburos se utiliza en revestimientos o recubrimientos duros de gran resistencia al desgaste, como mbolos, ejes, etc. Fsforo P : Fsforo se considera un elemento perjudicial en los aceros, casi una impureza, al igual que el Azufre, ya que reduce la ductilidad y la resistencia al impacto. Sin embargo, en algunos tipos de aceros se agrega deliberadamente para aumentar su resistencia a la tensin y mejorar la maquinabilidad. Manganeso Mn : El Manganeso es uno de los elementos fundamentales e indispensables, esta presente en casi todas las aleaciones de acero. El Manganeso es un formador de austenita, y al combinarse con el azufre previene la formacin de sulfuro de hierro en los bordes del grano, altamente perjudicial durante el proceso de laminacin. El Manganeso se usa para desoxidar y aumentar su capacidad de endurecimiento.

Molibdeno Mo : El Molibdeno tambien es un elemento habitual, ya que aumenta mucho la profundidad de endurecimiento del acero, as como su resistencia al impacto. El Molibdeno es el elemento mas efectivo para mejorar la resistencia del acero a las bajas temperaturas, reduciendo, adems, la perdida de resistencia por templado. Los aceros inoxidables austeticos contienen Molibdeno para mejorar la resistencia a la corrosin. Nitrgeno N : El Nitrgeno puede agregarse a algunos tipos de acero, para promover la formacin de austenita. Niquel Ni : Es el principal formador de austenita, que aumenta la tenacidad y resistencia al impacto. El Nquel se utiliza mucho en los aceros inoxidables, para aumentar la resistencia a la corrosin. El Nquel ofrece propiedades nicas para soldar Fundicin. Plomo Pb : El Plomo es un ejemplo de elemento casi insoluble en Hierro. Se aade plomo a muchos tipos de acero para mejorar en gran manera su maquinabilidad. Titanio Ti : Bsicamente, el Titanio se utiliza para estabilizar y desoxidar acero, aunque debido a sus propiedades, pocas veces se usa en soldaduras. Tungsteno W : El Tungsteno se aade para impartir gran resistencia a alta temperatura. Vanadio V : El Vanadio facilita la formacin de grano pequeo y reduce la perdida de resistencia durante el templado, aumentando por lo tanto la capacidad de endurecimiento.

Construir con acero.

El acero son mezclas de hierro y carbono forjable (alrededor de 0,05% hasta menos de un 2%). Algunas veces otros elementos se agregan con propsitos determinados tales como el Cr (Cromo) o Ni (Nquel) se agregan . Se puede decir que el acero es hierro altamente refinado, su fabricacin comienza con la reduccin de hierro el cual se convierte ms tarde en acero. El acero a diferencia del hirro por su ductilidad que es la propiedad que presentan los materiales cuando al hacer fuerza sobre el, puede llegar estirarse considerablemente sin romperse, mientras se funden son frgiles es por ello que el acero es fcilmente deformable en caliente utilizando forjado ( da forma al metal por medio del fuego y del martillo), la laminacin ( se utiliza para crear lminas o chapa de metal), o, extrusin ( este utiliza un flujo continuo de materiales para la obtencin de productos, generalmente metalrgicos, plsticos y alimenticios). Se le aaden a los aceros otros elementos como el azufre y el fsforo estos son perjudiciales y vienen de la chatarra, el combustible o el mineral. El acero esta compuesto de estructuras, la cual se compone de mezclas de fases que tienen diferentespropiedades mecnica, entre estas fases esta; las fases de equilibrio y las fases fuera de equilibrio, las primeras fases se obtiene a temperatura ambiente por medio del enfriamiento

lento de un acero; podemos encontrar la ferrita (su estructura es cbica y centrada en el cuerpo), la austerita, la cementita y la perlita (es una mezcla bifsica de ferrita y cementito de morfologa laminar). La segunda fase fuera de equilibrio para lograr la formacin de martensita (es comn encontrar estos cristales en aceros muy fuertes, estos son formados por hierro o carbono) se debe de alcanzar a travs del uso de tratamientos trmicos como el enfriamiento rapido (temple) y el recalentamiento sostenido (revenido). Ahora bien el acero en su composicin tiene elementos indeseables llamados impurezas. Estos los encontramos en los aceros y en las fundiciones como consecuencia de que estn presentes en los minerales o los combustibles. Estas impurezas son muy perjudiciales para las propiedades de la aleacin (mezcla de dos o mas materiales). Algunos de los Componentes del acero y sus elementos de aleacin. Carbono-C: es el elemento mas efectivo de aleacin, es barato y muy eficiente, este forma carburo de hierro y cementita en aceros enfriados. El carbn es el elemento responsable de dar dureza y alta resistencia del acero. Aluminio-Al: reduce el crecimiento del grano al formar xidos y nitruros, adems es usado como desoxidante en la elaboracin de acero. Boro-B: cuando el acero esta totalmente desoxidado el Boro logra aumentar la capacidad de endurecimiento. Azufre-S: es perjudicial de las aleaciones del acero. Vanadio-V: es un formador de carburos que imparten resistencia al desgaste en aceros para herramientas, herramientas de corte, etc. LAS PROPIEDADES MECNICAS DEL ACERO Dureza. Es la resistencia que ofrece un acero para dejarse penetrar. Se mide en unidades BRINELL (HB) unidades ROCKWEL C (HRC), mediante test del mismo nombre. Maquinabilidad. Es la facilidad que posee un material de permitir el proceso de mecanizado por arranque de viruta. Es resistente al desgaste. Es la resistencia que ofrece un material a dejarse erosionar cuando est en contacto de friccin con otro material. Tenacidad. Es la capacidad que tiene un material de absorber energa sin producir Fisuras (resistencia al impacto).

Acero Corrugado.

Es utilizado para armar hormign armado y cimentaciones de obra publica y civil, es un acero laminado, esta formado por barras de acero que presentan resaltos o corrugas que mejoran la adherencia con el hormign, estas barras permite que no sufra daos al momento de cortarlo y doblarlo. Posee una gran ductibilidad y soldabilidad, estas barras de acero son de varios dimetros que van desde 6 a 40 mm. Las que son inferiores a 16 mm aparecen en barras o rollos, mientras que para los de diametro se mas de 16 mm se suministran en forma de barras. Esta barras deben de cumplir varias caractersticas tcnicas que son: carga unitaria, el limite elstico y el alargamiento que aseguran el clculo correspondiente de las estructuras de hormign armado. Siempre se realiza un ensayo de acero corrugado para determinar las caractersticas geomtricas del corrugado, la seccin media equivalente, el lmite elstico, el doblado simple, la adherencia, la identificacin del fabricante, etc., este ensayo consiste en tomar una muestra de barras de acero corrugado de la construccin y trasladarla a un laboratorio metalrgico.

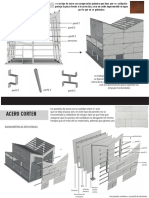

Acero corten.

Este tipo de acero se construye con una composicin qumica que le da unas caractersticas especiales a la oxidacin para proteger la pieza realizada frente a la corrosin atmosfrica sin que pierda sus caractersticas mecnicas. La oxidacin de este acero crea una pelcula de oxido impermeable al agua y al vapor del agua que impide que la oxidacin del acero prosiga hacia el interior de la pieza.

Con esta accin protectora no es necesario aplicar otro tipo de proteccin al acero (el pintado y la proteccin galvanica). Posee un color rojizo anaranjado por su alto contenido en cromo, cobre y nquel, segn la oxidacin del producto el color cambia de tonalidad, si la pieza se encuentra en un lugar agresivo el color cambiara a marrn oscuro. No es recomendable utilizar el acero corten a aire libre ya que las partculas del oxido superficial se pueden desprender con el agua, quedando unas manchas de oxido muy difciles de quitar en el material. Estructura del acero.

La cementita, un compuesto de hierro con el 7% de carbono aproximadamente, es de gran dureza y muy quebradiza. La perlita es una profunda mezcla de ferrita y cementita, con una composicin especfica y una estructura caracterstica, y sus propiedades fsicas son intermedias entre las de sus dos componentes. La resistencia y dureza de un acero que no ha sido tratado trmicamente depende de las proporciones de estos tres ingredientes.

Cuanto mayor es el contenido en carbono de un acero, menor es la cantidad de ferrita y mayor la de perlita: cuando el acero tiene un 0,8% de carbono, est por completo compuesto de perlita. El acero con cantidades de carbono an mayores es una mezcla de perlita y cementita. Al elevarse la temperatura del acero, la ferrita y la perlita se transforman en una forma alotrpica de aleacin de hierro y carbono conocida como austenita, que tiene la propiedad de disolver todo el carbono libre presente en el metal. Si el acero se enfra despacio, la austenita vuelve a convertirse en ferrita y perlita, pero si el enfriamiento es repentino la austenita se convierte en martensita, una modificacin alotrpica de gran dureza similar a la ferrita pero con carbono en solucin slida.

Tratamiento trmico del acero: el proceso bsico para endurecer el acero mediante tratamiento trmico consiste en calentar el metal hasta una temperatura a la que se forma austenita, generalmente entre los 750 y 850 C, y despus enfriarlo con rapidez sumergindolo en agua o aceite. Estos tratamientos de endurecimiento, que forman martensita, crean grandes tensiones internas en el metal, que se eliminan mediante el temple o el recocido, que consiste en volver a calentar el acero hasta una temperatura menor. El temple reduce la dureza y resistencia y aumenta la ductilidad y la tenacidad.

El objetivo fundamental del proceso de tratamiento trmico es controlar la cantidad, tamao, forma y distribucin de las partculas de cementita contenidas en la ferrita, que a su vez determinan las propiedades fsicas del acero. Hay muchas variaciones del proceso bsico. Los ingenieros metalrgicos han descubierto que el cambio de austenita a martensita se produce en la ltima fase del enfriamiento, y que la transformacin se ve acompaada de un cambio de volumen que puede agrietar el metal si el enfriamiento es demasiado rpido. Se han desarrollado tres procesos relativamente nuevos para evitar el agrietamiento. En el templado prolongado, el acero se retira del bao de enfriamiento cuando ha alcanzado la temperatura en la que empieza a formarse la martensita, y a continuacin se enfra despacio en el aire.

En el martemplado, el acero se retira del bao en el mismo momento que el templado prolongado y se coloca en un bao de temperatura constante hasta que alcanza una temperatura uniforme en toda su seccin transversal. Despus se deja enfriar el acero en aire a lo largo del rango de temperaturas de formacin de la martensita, que en la mayora de los aceros va desde unos 300 C hasta la temperatura ambiente. En el austemplado, el acero se enfra en un bao de metal o sal mantenido de forma constante a la temperatura en que se produce el cambio estructural deseado, y se conserva en ese bao hasta que el cambio es completo, antes de pasar al enfriado final. Hay tambin otros mtodos de tratamiento trmico para endurecer el acero. En la cementacin, las superficies de las piezas de acero terminadas se endurecen al calentarlas con compuestos de carbono o nitrgeno. Estos compuestos reaccionan con el acero y aumentan su contenido de carbono o forman nitruros en su capa superficial. .

Clasificacin de los aceros segn NORMA UNE 36010.

Se incluyen tambin aceros con tratamientos trmicos y mecnicos especficos para dar resistncia, elasticidad, ductabilidad, y dureza superficial. Aplicaciones: Necesidades generales de la ingeniera de construccin, tanto industrial como civil y comunicaciones.

Aceros para usos especiales:

De fcil mecanizacin De fcil soldadura De propiedades magnticas De dilatacin trmica especfica Resistentes a la fluencia

Propiedades: generalmente son aceros aleados o tratados trmicamente. Aplicaciones: Grupos 1 y 2: Tornillera, tubos y perfiles. Grupo 3: Ncleos de transformadores, motores de bobinado. Grupo 4: Piezas de unin de materiales frricos con no frricos sometidos a temperatura. Grupo 5: Instalaciones qumicas, refinerias y para altas temperaturas.

Aceros resistentes a la oxidacin y corrosin:

Inoxidables Resistentes al calor Propiedades: Basados en la adicin de cantidades considerables de cromo y niquel, a los que se suman otros elementos para otras propiedades ms especficas. Resistentes a ambientes hmedos, a agentes qumicos y a altas temperaturas. Aplicaciones: Grupo 1: Cuchillera, elementos de mquinas hidrulicas, instalaciones sanitarias, piezas en contacto con agentes corrosivos. Grupos 2 y 3: Piezas de hornos emparrilados, vlculas y elementos de motores de explosin y, en general, piezas cometidas a corrosin y temperatura.

Aceros para herramientas:

Al carbono para herramientas Aleados para herramientas Rpidos Propiedades: Son aceros aleados con tratamientos trmicos que les dan caractersticas muy particulares de dureza, tenacidad y resistncia al desgaste y a la deformacin por calor. Aplicaciones: Grupo 1: maquinaria de trabajos ligeros en general, desde la carpintera y agrcola, hasta de mquinas Grupos 2, 3 y 4: Para maquinaria con trabajos ms pesados. Grupo 5: Para trabajos y operaciones de debaste y de mecanicacin rpida que no requieran grran precisin.

Aceros de moldeo:

Al carbono de moldeo de usos generales De baja radiacin De moldeo inoxidables

Propiedades: Para verter en moldes de arena, por lo que requieren cierto contenido mnimo de carbono que les d maleabilidad. Aplicaciones: Piezas de formas geomtricas complicadas, con caractersticas muy variadas El Acero Wootz.

Se desarroll en la india por primera vez. Est formado por una especie de bandas de capas de micro-carburos temperados en una matriz con perlita o martensita. Se export por el Medio Oriente y dio lugar al acero Damasco. El acero wootz posee una gran dureza gracias a la gran cantidad de carburos que tiene, con este tipo de acero son fabricadas alguna espadas que se diferencian de las dems por su gran tenacidad. Fue redescubierto por el metalrgico Pavel Petrovich Anosov a mediados del silo XIX, intentaba descubrir el secreto de su manufactura y elaboracin. En el 1980 el Dr. Oleg Serv y el Dr. Jeff Wadsworth utilizaron otro metodo de produccin del acero wootz en los Livermore Nacional Laboratorios y en Stanford University, ellos utilizaron la tecnologa moderna.

ACEROS USADOS EN LA CONSTRUCCION Entre las numerosas variedades de acero,utilizables en construccin metlica, se pueden distinguir los aceros de utilizacin general,los aceros patinables de mejor resistencia a la corrosin, los aceros inoxidables y losaceros especiales para tornillos de alta resistencia Algunos de los aceros comnmente usados en la construccin son: Acero A-36 Es la base para la fabricacin de toda la serie de perfiles y de planchaestructurales. Se rige por la Norma Oficial de Calidad para Acero estructural parapuentes y edificios (DGN B254, ASTM A-36). Su lmite elstico es de 2530kg/cm Acero A-37 Es el que se empleaba normalmente en estructuras de edificacin. Sulmite elstico es de 2400 kg/cm . Su empleo es cada vez menos frecuente,habiendo sido desplazado por la utilizacin de aceros de calidad superior. Acero A-42 Tiene las mismas aplicaciones que el acero E 24. Su lmite de elasticidades igual a 2600 kg/cm

. Es de uso ms generalizado en la actualidad. Acero A-52 Es el llamado de alto lmite elstico.. Su lmite de elasticidad es igual a3600 Kg/cm

. Acero A-440 Es el acero denominado Mon-Ten, de alta resistencia, con un lmite elsticomnimo de a 3515 kg/cm . Y gran resistencia a la corrosin; materia prima de lalmina base de los perfiles formados en fro y plancha de usos especiales. Bajola Norma Oficial de Calidad para Acero Estructural de Alta Resistencia Mecnicay a la Corrosin (DGN B-283, ASTM A-440) Acero A-615 Es el acero corrugado de alta resistencia para refuerzo de concreto, con unlmite elstico inferior mnimo de 4220 kg/cm Por cada tipo de estos aceros se definen varias calidades, que ofrecen garantascrecientes de la 1 a la 4. Esta subdivisin se fundamenta en unos mrgenes

cada vez ms estrechos en las variaciones permitidas a la composicin qumicadel metal y a sus principales caractersticas mecnicas. Aceros para remaches, tornillos y electrodos. Los remaches y tornillos ordinarios se obtienen con aceros suaves, cuyascualidades de resistencia son sensiblemente iguales a las de los acerosempleados en la estructura, pero que debido a las operaciones de forja a que sonsometidos, poseen un coeficiente de alargamiento superior. Los aceros para remaches y tornillos destinados a unas piezas deestructura realizadas con los aceros ordinarios del mercado (A 37), o con aceros A42, tienen una resistencia a la rotura de aproximadamente 3800 kg/cm . y unalargamiento mnimo del 28 por ciento.En la actualidad slo se utilizan los aceros A-36 y A440 y se han dejado deutilizarlos remaches. PROPIEDADES DE LOS MATERIALES METALICOS McCORMAC, Jack C. 2 dice que Las propiedades principales que un metal debe cumplir para ser utilizado indispensablemente en una construccin son las siguientes: Fusibilidad: Es la facilidad de poder dar forma a los metales, fundindolos y colocndolosen moldes. Forjabilidad: Es la capacidad para poder soportar las variaciones de formas, en estadoslido o caliente, por la accin de martillos, laminadores o prensas.

Maleabilidad: Propiedad para permitir modificar su forma a temperatura ambiente enlaminas, mediante la accin de martillado y estirado. Ductibilidad: Es la capacidad de poderse alargar en longitudinalmente. Tenacidad: Resistencia a la ruptura al estar sometido a tensin. Facilidad de corte: Capacidad de poder separarse en trozos regulares con herramientascortantes. Soldabilidad: Propiedad de poder unirse hasta formar un cuerpo nico. Oxidabilidad: Al estar en presencia de oxigeno, se oxidan formando una capa de oxido. En Amrica Latina las calidades ms usadas son lasde tipo A-36 ( de 240/250 MPa de fluencia) o A572 Grado 50 ( de 340 / 350 MPa defluencia) Otras calidades de mayores resistencias no se utilizan frecuentemente debido al reducido tamao del mercado y a la dificultad consecuente de mantener existencias muy diversificadas.

Potrebbero piacerti anche

- EnvovolventeDocumento4 pagineEnvovolventeLUZ ABRIL STUCKYNessuna valutazione finora

- Acero A588 PDFDocumento3 pagineAcero A588 PDFSergio Ortiz CokaNessuna valutazione finora

- Verde Es Vida MagazineDocumento60 pagineVerde Es Vida MagazinepartaloadNessuna valutazione finora

- Acero CortenDocumento15 pagineAcero CortenAlejandro Ramos100% (1)

- ContainersDocumento5 pagineContainersjosehumbertovasquezNessuna valutazione finora

- Acero AleadoDocumento47 pagineAcero AleadoRuthRebelliousNessuna valutazione finora

- Hunter Douglas Chile - Hunter Douglas - Revestimiento GeoCladDocumento34 pagineHunter Douglas Chile - Hunter Douglas - Revestimiento GeoCladportatil31Nessuna valutazione finora

- Ficha CortenDocumento2 pagineFicha Cortengiovanny100% (1)

- Tipos de AceroDocumento16 pagineTipos de AceroSalvador CNNessuna valutazione finora

- CatalogoFachadasArquitectonicas Low v4Documento16 pagineCatalogoFachadasArquitectonicas Low v4Marvin LopezNessuna valutazione finora

- Gray Areas (Español)Documento26 pagineGray Areas (Español)Mariel Peralta Coronado100% (7)

- El Kit Acero Corten, Un Producto de Vanguardia - Droptec PDFDocumento2 pagineEl Kit Acero Corten, Un Producto de Vanguardia - Droptec PDFSilviaMartinezNessuna valutazione finora

- Aceros en La ConstruccionDocumento26 pagineAceros en La ConstruccionKevin Casanova MartínezNessuna valutazione finora

- Acero CorténDocumento27 pagineAcero CorténAndres Esquivel100% (2)

- Acero CortenDocumento11 pagineAcero CortenZonaMineGamerNessuna valutazione finora

- 1-Patologia Puente Metalico en ArcoDocumento135 pagine1-Patologia Puente Metalico en ArcoCarlos Rivera100% (2)

- Tesis I. C. 1529 - Olivo Mera Javier EnriqueDocumento115 pagineTesis I. C. 1529 - Olivo Mera Javier EnriqueAlex VillafuerteNessuna valutazione finora

- Acero AparenteDocumento106 pagineAcero AparenteJonny ANessuna valutazione finora

- ANALISIS de Proyecto Piedra Tosca - Faa PDFDocumento23 pagineANALISIS de Proyecto Piedra Tosca - Faa PDFFabiola Chino Patzi0% (1)

- La Prevención de La Corrosión en Estructuras Metálicas PDFDocumento10 pagineLa Prevención de La Corrosión en Estructuras Metálicas PDFRuben Cruz SNessuna valutazione finora

- ANÁLISIS ESCULTÓRICO El Hombre AviónDocumento9 pagineANÁLISIS ESCULTÓRICO El Hombre AviónBolígrafo HackerNessuna valutazione finora

- Acero AASHTO M270Documento11 pagineAcero AASHTO M270tollo88Nessuna valutazione finora

- Geometría de Los Arcos - Guía para La Construcción y Trazado de Los Arcos - Narciso Sánchez SánchezDocumento12 pagineGeometría de Los Arcos - Guía para La Construcción y Trazado de Los Arcos - Narciso Sánchez SánchezAndrésNessuna valutazione finora

- Construccion Modular Con Contenedores 3560901064881UTFSMDocumento49 pagineConstruccion Modular Con Contenedores 3560901064881UTFSMAnggy GómezNessuna valutazione finora

- Clasificación y Familia de Los AcerosDocumento15 pagineClasificación y Familia de Los AcerosbryanNessuna valutazione finora

- Materia Acero CortenDocumento2 pagineMateria Acero CortenAdolfo Oyarzún SilvaNessuna valutazione finora

- Carpinteria MetalicaDocumento9 pagineCarpinteria MetalicaOmar Aliaga ValverdeNessuna valutazione finora

- Aceros Patinables TrabajoDocumento10 pagineAceros Patinables TrabajoMaría Cecilia MoralesNessuna valutazione finora

- Aplicaciones Del AceroDocumento8 pagineAplicaciones Del AceroDeira ChaidezNessuna valutazione finora

- Acero CortenDocumento4 pagineAcero Cortenviviana2608Nessuna valutazione finora