Documenti di Didattica

Documenti di Professioni

Documenti di Cultura

Common Rail

Caricato da

FrancofordCopyright

Formati disponibili

Condividi questo documento

Condividi o incorpora il documento

Hai trovato utile questo documento?

Questo contenuto è inappropriato?

Segnala questo documentoCopyright:

Formati disponibili

Common Rail

Caricato da

FrancofordCopyright:

Formati disponibili

COMMON RAIL

Un poco de historia

Hablar de common-rail es hablar de Fiat ya que esta marca automovilstica es la primera en aplicar este sistema de alimentacin en los motores diesel de inyeccin directa. Desde 1986 cuando apareci el Croma TDI, primer automvil diesel de inyeccin directa del mundo. Se daba el primer paso hacia este tipo de motores de gasleo que tenan una mayor eficacia de combustin. Gracias a este tipo de motores, que adoptaron posteriormente otros fabricantes, los automviles diesel podan garantizar mayores prestaciones y menores consumos simultneamente. Quedaba un problema: el ruido excesivo del propulsor a bajos regmenes de giro y en los "transitorios". Y es aqu donde comienza la historia del Unijet o mejor dicho, el estudio de un sistema de inyeccin directa ms evolucionado, capaz de reducir radicalmente los inconvenientes del excesivo ruido de combustin. Esta bsqueda llevar algunos aos ms tarde al Unijet, alcanzando mientras tanto otras ventajas importantes en materia de rendimiento y consumo. Para resolver el problema, solamente existan dos posibilidades: conformarse con una accin pasiva y aislar despus el motor para impedir la propagacin de las ondas sonoras, o bien, trabajar de modo activo para eliminar el inconveniente en la fuente, desarrollando un sistema de inyeccin capaz de reducir el ruido de combustin. Decididos por esta segunda opcin, los tcnicos del Grupo Fiat se concentraron inmediatamente en la bsqueda del principio del "Common-Rail", descartando despus de anlisis cuidadosos otros esquemas de la inyeccin a alta presin. Estos sistemas no permitan gestionar la presin de modo independiente respecto al nmero de revoluciones y a la carga del motor, ni permitan la preinyeccin, que son precisamente los puntos fuertes del Unijet.

Disposicion de un motor Unijet

Nacido del trabajo de los investigadores de la Universidad de Zurich, nunca aplicado anteriormente en un automvil, el principio terico sobre el que se inici el trabajo era simple y genial al mismo tiempo. Continuando con la introduccin de gasleo en el interior de un depsito, se genera presin dentro del mismo depsito, que se convierte en acumulador hidrulico ("rail"), es decir, una reserva de combustible a presin disponible rpidamente. Tres aos despus, en 1990, comenzaba la prefabricacin del Unijet, el sistema desarrollado por Magneti Marelli, Centro de Investigacin Fiat y Elasis sobre el principio del "Common Rail". Una fase que conclua en 1994, cuando Fiat Auto decidi seleccionar un socio con la mxima competencia en el campo de los sistemas de inyeccin para motores diesel. El proyecto se cedi posteriormente a Robert Bosch para la parte final del trabajo, es decir, la conclusin del desarrollo y la industrializacin. As, once aos despus del Croma TDI, en octubre de 1997, lleg al mercado otro automvil de rcord: el Alfa 156 JTD equipado con un revolucionario turbodiesel que aseguraba resultados impensables hasta ese momento. Los automviles equipados con este motor son increblemente silenciosos, tienen una respuesta tan brillante como la de los propulsores de gasolina y muestran, respecto a un motor de precmara anlogo, una mejora media de las prestaciones del 12%, adems de una reduccin de los consumos del 15%. El xito de los Alfa 156 con motor JTD fue inmediato y rpidamente, adems de ser empleado en otros modelos de Fiat Auto, muchas otras marcas automovilsticas adoptaron propulsores similares. Ahora llega la segunda generacin de los motores JTD, en los Multijet. El principio tcnico sobre el que se basa el desarrollo del Multijet es simple. En los motores de tipo "Common Rail" (Unijet) se divide la inyeccin en dos fases una preinyeccin, o inyeccin piloto, que eleva la temperatura y la presin en el cilindro antes de hacer la inyeccin principal para permitir as una combustin ms gradual, y resultando un motor ms silencioso. El sistema Multijetevolucin del principio "Common Rail" que aprovecha el control electrnico de los inyectores para efectuar, durante cada ciclo del motor, un nmero mayor de inyecciones respecto a las dos del Unijet. De este modo, la cantidad de gasleo quemada en el interior del cilindro sigue siendo la misma, pero se reparte en ms partes; de esta manera, se obtiene una combustin ms gradual. El secreto del Multijet se basa en las caractersticas del diseo de centralita e inyectores que permiten realizar una serie de inyecciones muy prximas entre s. Dicho proceso de inyeccin, desarrollado por los investigadores de Fiat Auto, asegura un control ms preciso de las presiones y de las temperaturas desarrolladas en la cmara de combustin y un mayor aprovechamiento del aire introducido en los cilindros.

Disposicin de un motor Multijet

Descripcin del sistema

La tcnica utilizada en el diseo del "Common Rail" esta basada en los sistemas de inyeccin gasolina pero adaptada debidamente a las caractersticas de los motores diesel de inyeccin directa. La palabra "Common Rail" puede traducirse como "rampa de inyeccin", es decir, se hace alusin al elemento caracterstico del sistema de inyeccin gasolina. La diferencia fundamental entre los dos sistemas viene dada por el funcionamiento con mayores presiones de trabajo en los motores diesel, del orden de 1350 bar que puede desarrollar un sistema "Common Rail" a los menos de 5 bar que desarrolla un sistema de inyeccin gasolina.

Funciones

El sistema de inyeccin de acumulador "Common Rail" ofrece una flexibilidad destacadamente mayor para la adaptacin del sistema de inyeccin al funcionamiento motor, en comparacin con los sistemas propulsados por levas (bombas rotativas). Esto es debido a que estn separadas la generacin de presin y la inyeccin. La presin de inyeccin se genera independientemente del rgimen del motor y del caudal de inyeccin. El combustible para la inyeccin esta a disposicin en el acumulador de combustible de alta presin "Rail". El conductor preestablece el caudal de inyeccin, la unidad de control electrnica (UCE) calcula a partir de campos caractersticos programados, el momento de inyeccin y la presin de inyeccin, y el inyector (unidad de inyeccin) realiza las funciones en cada cilindro del motor, a travs de una electrovlvula controlada. La instalacin de un sistema "Common Rail" consta: - unidad de control (UCE), - sensor de revoluciones del cigeal, - sensor de revoluciones del rbol de levas, - sensor del pedal del acelerador, - sensor de presin de sobrealimentacin, - sensor de presin de "Rail", - sensor de temperatura del liquido refrigerante, - medidor de masa de aire. La ECU registra con la ayuda de sensores el deseo del conductor (posicin del pedal del acelerador) y el comportamiento de servicio actual del motor y del vehculo. La ECU procesa las seales generadas por los sensores y transmitidas a travs de lineas de datos. Con las informaciones obtenidas, es capaz de influir sobre el vehculo y especialmente sobre el motor, controlando y regulando. El sensor de revoluciones del cigeal mide el numero de revoluciones del motor, y el sensor de revoluciones del rbol de levas determina el orden de encendido (posicin

de fase). Un potenciometro como sensor del pedal acelerador comunica con la UCE, a travs de una seal elctrica, la solicitud de par motor realizado por el conductor.

El medidor de masa de aire entrega informacin a la UCE sobre la masa de aire actual, con el fin de adaptar la combustin conforme a las prescripciones sobre emisiones de humos. En motores equipados con turbocompresor el sensor de presin de turbo mide la presin en el colector de admisin. En base a los valores del sensor de temperatura del liquido refrigerante y de temperatura de aire, a temperaturas bajas y motor fri, la UCE puede adaptar a las condiciones de servicio los valores tericos sobre el comienzo de inyeccin, inyeccin previa y otros parmetros. Funciones bsicas Las funciones bsicas de un sistema "Common Rail" controlan la inyeccin del combustible en el momento preciso y con el caudal y presin adecuados al funcionamiento del motor. Funciones adicionales Estas funciones sirven para la reduccin de de las emisiones de los gases de escape y del consumo de combustible, o bien sirven para aumentar la seguridad y el confort. Algunos ejemplos de estas funciones son: la retroalimentacin de gases de escape (sistema EGR), la regulacin de la presin turbo, la regulacin de la velocidad de marcha, el inmovilizador electrnico de arranque, etc.. El sistema CANbus hace posible el intercambio de datos con otros sistemas electrnicos del vehculo (p. ejemplo: ABS, control electrnico de cambio). Una interfaz de diagnostico permite al realizar la inspeccin del vehculo, la evaluacin de los datos del sistema almacenado en memoria.

Comportamiento del sistema

En los sistemas de inyeccin convencionales (bombas rotativas o en linea) la generacin de presin, la dosificacin del combustible as como la distribucin van unidos en el mismo dispositivo esto tiene unos inconvenientes: - La presin de inyeccin aumenta junto con el n de revoluciones y el caudal de inyeccin. - Durante la inyeccin aumenta la presin de inyeccin, pero hasta el final de la inyeccin

disminuye otra vez hasta el valor de la presin de cierre de inyector. Las consecuencias de ello son: - Los caudales de inyeccin pequeos se inyectan con presiones mas bajas y la presin punta es mas del doble que la presin de inyeccin media. - El desarrollo de la inyeccin es aproximadamente triangular. Traduciendo estos datos lo que quieren decir es que a bajas revoluciones el motor no desarrolla todo su potencial por tener una baja presin de inyeccin y altas revoluciones la presin punta de inyeccin es mayor que la necesaria.

Lo anterior mencionado no sucede con el sistema "Common Rail" ya que en estos sistemas la generacin de presin esta separada de la dosificacin y de la inyeccin de

combustible, esto tiene la ventaja de poder tener una presin de inyeccin constante que no dependa del n de revoluciones. Tambin el grado de libertad en el momento de avance o retraso de la inyeccin es mucho mas grande, lo que hace de los motores equipados con "Common Rail" unos motores muy elsticos que desarrollan todo su potencial en toda la gama de revoluciones.

El sistema "Common Rail" divide la inyeccin en una "inyeccin previa", "inyeccin principal" y en algunos casos en una "inyeccin posterior". Inyeccin previa La inyeccin previa puede estar adelantada respecto al PMS, hasta 90 del cigeal. No obstante, para un comienzo de la inyeccin previa mas avanzado de 40 del cigeal antes del PMS, el combustible puede incidir sobre la superficie del pistn y la pared del cilindro, conduciendo a una dilucin inadmisible del aceite lubricante. En la inyeccin previa se aporta al cilindro un pequeo caudal de combustible (1...4 ), que origina un "acondicionamiento previo" de la cmara de combustin, pudiendo mejorar el grado de rendimiento de la combustin y consiguiendo los siguientes efectos: - La presin de compresin aumenta ligeramente mediante una reaccin previa o combustin parcial, con lo cual se reduce el retardo de encendido de la inyeccin principal. - Se reduce el aumento de la presin de combustin y las puntas de presin de combustin (combustin mas suave, menos ruido del motor). Estos efectos reducen el ruido de combustin, el consumo de combustible y, en muchos casos, las emisiones. En el desarrollo de presin sin inyeccin previa, la presin aumenta solo levemente antes del PMS en correspondencia con la compresin, pero lo hace de forma muy pronunciada con el comienzo de la combustin y presenta en el sector de presin mxima una punta comparable muy aguda. El aumento pronunciado de la presin y la punta de presin aguda, contribuyen

esencialmente al ruido de combustin del motor diesel. En el desarrollo de presin con inyeccin previa, la presin en el margen del PMS alcanza un valor mayor y el aumento de la presin de combustin es menos pronunciado. La inyeccin previa contribuye solo indirectamente, a la generacin de par motor, mediante la reduccin del retardo de encendido. En funcin del comienzo de la inyeccin principal y de la separacin entre la inyeccin previa y la inyeccin principal, puede aumentar o disminuir el consumo especifico de combustible. Inyeccin principal Con la inyeccin principal se aporta la energa para el trabajo realizado por el motor. Asimismo es responsable esencialmente de la generacin del par motor. Asimismo es responsable esencialmente de la generacin del par motor. En el sistema "Common Rail" se mantiene casi inalterable la magnitud de la presin de inyeccin durante todo el proceso de inyeccin. Inyeccin posterior La inyeccin posterior puede aplicarse para la dosificacin de medios reductores (aditivos del combustible) en una determinada variante del catalizador NOx. La inyeccin posterior sigue a la inyeccin principal durante el tiempo de expansin o de expulsin hasta 200 del cigeal despus del PMS. Esta inyeccin introduce en los gases de escape una cantidad de combustible exactamente dosificada. Contrariamente a la inyeccin previa y principal, el combustible no se quema sino que se evapora por calor residual en los gases de escape, hacia la instalacin de los gases de escape. Esta mezcla de de gases de escape/combustible es conducida en el tiempo de expulsin, a travs de las vlvulas de escape, hacia la instalacin de los gases de escape. Sin embargo, mediante la retroalimentacin de los gases de escape se conduce otra vez a una parte del combustible a la combustin y acta como una inyeccin previa muy avanzada. El combustible en los gases de escape sirve como medio reductor para el oxido de nitrgeno en catalizadores NOx apropiados. Como consecuencia se reducen los valores NOx de los gases de escape. La inyeccin posterior retrasada conduce a una dilucin del aceite del motor por parte del combustible; el fabricante del motor debe comprobar si esta dilucin es admisible.

Estructura y funcin de los componentes

La instalacin de un sistema Common Rail se estructura en dos partes fundamentales la parte que suministra el combustible a baja presin y la que suministra el combustible a alta presin. La parte de baja presin consta de: - Depsito de combustible con filtro previo. - Bomba previa. - Filtro de combustible. - Tuberas de combustible de baja presin. La parte de alta presin consta de: - Bomba de alta presin con vlvula reguladora de presin. - Tuberas de combustible de alta presin. - Rail como acumulador de alta presin con sensor de presin del Rail, vlvula limitadora de la presin y limitador de flujo. - Inyectores. - Tuberas de retorno de combustible.

Parte de baja presin

La parte de baja presin pone a disposicin el combustible suficiente para la parte de alta presin.

Bomba previa La misin de la bomba previa es abastecer suficiente combustible a la bomba de alta presin - En cualquier estado de servicio. - Con la presin necesaria. - A lo largo de toda su vida til. Actualmente existen dos ejecuciones posibles: Puede aplicarse una electrobomba de combustible (bomba celular de rodillos) o, alternativamente, una bomba de combustible de engranajes accionada mecnicamente. Electrobomba de combustible Se aplica nicamente en turismos y vehculos industriales ligeros. Junto a la funcin de suministrar combustible para la bomba de alta presin, tiene ademas la funcin de interrumpir el suministro de combustible en caso necesario, dentro del marco de una supervisin del sistema. Comenzando con el proceso de arranque del motor, la electrobomba de combustible funciona

continuamente y de forma independiente del rgimen del motor. La bomba transporta as el combustible continuamente desde el deposito de combustible, a travs de un filtro de combustible, hacia la bomba de alta presin. El combustible excedente retorna al deposito a travs de una vlvula de descarga. Mediante un circuito de seguridad se impide el suministro de combustible estando conectado la llave de encendido y parado el motor. Existen electrobombas de combustible para el montaje en tubera o montaje en el deposito. Las bombas de montaje en tubera se encuentran fuera del deposito, en la tubera de combustible, entre el deposito y el filtro. Las bombas de montaje en el deposito se encuentran, por el contrario, dentro del depsito de combustible en un soporte especial, que normalmente contiene tambin un tamiz de combustible por el lado de aspiracin. Una electrobomba de combustible consta de los tres elementos fundamentales: Elemento de bomba (A). Electromotor (B) Tapa de conexin (C).

El elemento de bomba existe en diversas ejecuciones, ya que el principio funcional aplicado en cada caso depende del campo de aplicacin de la electrobomba de combustible. Para el sistema Common Rail esta ejecutado como bomba celular de rodillos y consta de una cmara dispuesta excntricamente, en la que gira un disco ranurado. En cada ranura se encuentra un rodillo conducido suelto. Por la rotacin del disco ranurado y por la presin del combustible del combustible se empujan los rodillos contra la pista de deslizamiento de rodillos situada exteriormente y contra los flancos propulsores de las ranuras. Los rodillos actan aqu como juntas de rotacin, formandose una cmara entre cada dos rodillos del disco ranurado y la pista de deslizamiento de los rodillos. El efecto de bombeo se produce por el hecho de que el volumen de la cmara se reduce continuamente tras cerrarse la abertura de entrada de forma de rin. Despus de abrir la abertura de salida, el combustible atraviesa el electromotor y abandona la bomba celular de rodillos por la tapa de conexin del lado de presin. El electromotor consta de un sistema de imn permanente de un inducido, cuyo dimensionado depende del caudal de suministro deseado con una presin del sistema determinada. El electromotor y el elemento de bomba se encuentran en un cuerpo comn. Estn rodeados continuamente de combustible refrigerandose as continuamente. De esta forma puede conseguirse una elevada potencia del motor sin complejos elementos estanqueizantes entre el elemento de bomba y el electromotor. La tapa de conexin contiene las conexiones elctricas y el empalme hidrulica por el lado de impulsin. Adicionalmente pueden estar integrados elementos antiparasitarios en la tapa de conexin.

Bomba de combustible de engranajes Esta bomba se aplica para la alimentacin de la bomba de alta presin del sistema Common Rail en turismos, vehculos industriales y vehculos todo terreno. Esta bomba va integrada en la bomba de alta presin y presenta un accionamiento comun con ella, o bien esta fijada directamente al motor y tiene un accionamiento propio. Las formas de accionamiento convencionales son acoplamiento, rueda dentada o correa dentada. Los elementos constructivos esenciales son dos ruedas dentadas que giran en sentido opuesto y que engranan mutuamente, transportando el combustible en los huecos entre dientes, desde el lado de aspiracin al lado de impulsin. La linea de contacto de las ruedas dentadas realiza el estanqueizado entre el lado de aspiracin y el lado de impulsin, e impide que el combustible pueda fluir hacia atrs. El caudal de suministro es aproximadamente proporcional al n de revoluciones del motor. Por este motivo, la regulacin del caudal, se realiza bien por regulacin de estrangulacin en el lado de aspiracin, o bien por una vlvula de descarga en el lado de impulsin . La bomba de combustible de engranajes funciona exenta de mantenimiento. Para la purga de aire del sistema de combustible en el primer arranque o si se ha vaciado el deposito de combustible, puede estar montada una bomba manual bien directamente en la bomba de combustible de engranajes, o bien en la tubera de baja presin.

Filtro de combustible Las impurezas del combustible pueden provocar daos en los componentes de la bomba e inyectores. La aplicacin de un filtro de combustible adaptado especialmente a las exigencias de la instalacin de inyeccin es, por lo tanto, condicin previa para un servicio sin anomalas y una prolongada vida til. El combustible puede contener agua en forma ligada (emulsin) o no ligada (por ejemplo: formacin de agua de condensacin debido a cambio de temperaturas). Si el agua entra dentro del sistema de inyeccin, pueden producirse daos de corrosin.

Parte de alta presin

En la parte de alta presin tiene lugar, adems de la generacin de alta presin, tambin la distribucin y la dosificacin de combustible.

Descripcin de los elementos Bomba de alta presin

Funciones La bomba de alta presin se encuentra en la interseccin entre la parte de baja presin y la parte de alta presin. La bomba tiene la misin de poner siempre a disposicin suficiente combustible comprimido, en todos los mrgenes de servicio y durante toda la vida util del vehculo. Esto incluye el mantenimiento de una reserva de combustible necesaria para un proceso de arranque rpido y un aumento rpido de la presin en el Rail. La bomba genera permanentemente la presin del sistema para el acumulador alta presin (Rail). Por este motivo, en comparacin con sistemas de inyeccin convencionales, ya no es necesario que el combustible tenga que ponerse a disposicin "altamente comprimido" especialmente para cada proceso de inyeccin en particular. Estructura La bomba de alta presin esta montada preferentemente en el mismo lugar del motor diesel que las bombas de inyeccin rotativas convencionales. La bomba es accionada por el motor, a travs de acoplamiento, rueda dentada, cadena o correa dentada, con 3000 rpm como mximo. La bomba se lubrica con combustible. Segn el espacio de montaje, la vlvula reguladora de presin esta adosada directamente a la bomba de alta presin o se instala por separado. El combustible se comprime dentro de la bomba con tres mbolos de bomba dispuestos radialmente. Estos mbolos estn desfasados entre si 120. Con tres carreras de suministro por cada vuelta resultan pares mximos de accionamiento reducidos y una solicitud uniforme del accionamiento de la bomba. El par de giro alcanza con 16 Nm (newton x metro) solo aproximadamente un 1/9 del par de accionamiento necesario para una bomba de inyeccin rotativa comparable. Por lo tanto, el Common Rail plantea exigencias menores

al accionamiento de bomba que los sistemas de inyeccin convencionales. La potencia necesaria para el accionamiento de bomba aumenta proporcionalmente a la presin ajustada en el Rail y a la velocidad de rotacin de la bomba (caudal de suministro). En un motor de 2 litros, el rgimen de revoluciones nominal y con una presin de 1350 bar en el Rail, la bomba de alta presin consume una potencia de 3.8 kW (con un grado de rendimiento mecnico de aprox. 90%). La mayor demanda de potencia tiene sus causas en los caudales de fugas y de control en el inyector y en el retorno de combustible a travs de la vlvula reguladora de presin. La relacin de desmultiplacacin de estas bombas con respecto al n de revoluciones del cigeal suele ser de 1:2 o 2:3.

Funcionamiento

La bomba previa transporta el combustible a travs de un filtro con separador de agua, hacia la vlvula de seguridad. La bomba impulsa el combustible a travs del taladro de estrangulacin de la vlvula de seguridad (11), hacia el circuito de lubricacin y refrigeracin de la bomba de alta presin. El eje de accionamiento (1) con la leva excntrica (2) mueve los tres mbolos de bomba (3) hacia arriba y hacia

abajo, en correspondencia con la forma de la leva. Si la presin de suministro sobrepasa la presin de apertura de la vlvula de seguridad (0,5.... 1,5 bar), la bomba previa puede impulsar el combustible a travs de la vlvula de entrada de la bomba de alta presin, hacia el recinto del elemento en el que el elemento de la bomba se mueve hacia abajo (carrera de aspiracin). Cuando se sobrepasa el punto muerto inferior, la vlvula de entrada cierra, y el combustible en la cmara de aspiracin o compresin (4) ya no puede salir. Solamente

puede ser comprimido superando la presin de suministro de la bomba previa. La presin que se forma en la vlvula de salida (7), en cuanto se alcanza la presin en el Rail, el combustible comprimido entra en el circuito de alta presin. El mbolo de la bomba transporta continuamente combustible hasta que se alcanza el punto muerto superior (carrera de suministro). A continuacin disminuye la presin, de forma que cierra la vlvula de salida. El combustible residual se descomprime; el mbolo de la bomba se mueve hacia abajo. Cuando la presin en la cmarade aspiracin o compresin es inferior a la presin de la bomba previa, abre otra vez la vlvula de entrada y el proceso comienza nuevamente.

Potencia de suministro Como la bomba de alta presin esta dimensionada para grandes caudales de suministro, al ralent y en el margen de carga parcial, existe un exceso de combustible comprimido. Este combustible transportado en exceso es conducido otra vez al depsito de combustible a travs de la vlvula reguladora de presin. Ya que el combustible comprimido se descomprime cuando llega de nuevo al depsito, se pierde la energa aportada para la compresin. Ademas de calentarse el combustible, disminuye con ello el grado de rendimiento total. Un remedio parcial es posible adaptando la potencia de suministro a la demanda de combustible, mediante la desconexin de un elemento bomba (mbolo). Desconexin de elemento: Al desconectar un elemento de bomba (mbolo) (3) se reduce el caudal de combustible transportado al acumulador de alta presin. Para ello se mantiene abierto continuamente la vlvula de aspiracin (5). Al activarse la electrovlvula de desconexin del elemento, una espiga adosada a su inducido presiona continuamente la vlvula de aspiracin manteniendola abierta. De esta forma, el combustible aspirado no puede ser comprimido en la carrera de suministro. Como consecuencia no se forma presin en el recinto del elemento, ya que el combustible aspirado retorna otra vez al canal de baja presin. Debido a la desconexin de un elemento de bomba en caso de una demanda de potencia disminuida, la bomba de alta presin ya no transporta continuamente el combustible, sino que lo hace con una pausa en el suministro.

Vlvula reguladora de la presin

Funcin Esta vlvula tiene la misin de ajustar y mantener la presin en el "Rail", dependiendo del estado de carga del motor. - En caso de una presin demasiado alta en el Rail, La vlvula reguladora de la presin abre de forma que una parte del combustible retorna al deposito, desde el Rail a travs de una tubera colectora. - En el caso de una presin demasiado baja en el Rail, la vlvula reguladora de presin cierra y estanqueiza as el lado de alta presin contra el lado de alta presin.

Estructura La vlvula reguladora de presin tiene una brida de sujecin para su fijacin a la bomba de alta presin o al Rail segn sea el caso. El inducido (2) presiona una bola (1) contra el asiento estanco para eliminar la conexin entre el lado de alta presin y el de baja presin; para ello existe por una parte un muelle (4) que presiona el inducido hacia abajo, y por otra parte, existe un electroimn que ejerce una fuerza sobre el inducido. Para la lubricacin y la eliminacin del calor se rodea con combustible el inducido completo.

Funcionamiento El vlvula reguladora de la presin tiene dos circuitos: Un circuito regulador elctrico mas lento, para ajustar un valor de presin medio variable en el Rail.

Un circuito regulador mecnico-hidrulico ms rpido, que compensa las oscilaciones de presin de alta frecuencia.

Vlvula reguladora de presin no activada: La alta presin existente en el Rail o en la salida de la bomba de alta presin, esta presente tambin en la vlvula reguladora de presin a travs de la entrada de alta presin. Ya que el electroimn sin corriente no ejerce fuerza alguna, la fuerza de la alta presin es superior a la fuerza elstica, de forma tal que abre la vlvula reguladora de presin y permanece mas o menos abierta segn el caudal de suministro. El muelle esta dimensionado de tal modo que se establece una presin de aprox. 100 bar. Vlvula reguladora de presin activada: Si debe aumentarse la presin en el circuito de alta presin, debe formarse fuerza magntica adicionalmente a la fuerza elstica. La vlvula reguladora de presin es activada y, por tanto, cerrada, hasta que se establezca un equilibrio de fuerzas entre la fuerza de alta presin por una parte y las fuerzas magnticas y elstica por otra parte. La vlvula queda entonces en una posicin abierta y mantiene constante la presin. Mediante una abertura diferente compensa un caudal de suministro modificado de la bomba as como la extraccin de combustible de la parte de alta presin por los inyectores. La fuerza magntica del electroimn es proporcional a la corriente de activacin, se realiza mediante intervalos (modulacin de amplitud de impulsos). La frecuencia de impulsos de 1kHz es suficientemente alta para evitar movimientos perturbadoras del inducido u oscilaciones de presin en el Rail.

Rail o acumulador de alta presin

El Rail tiene la misin de almacenar combustible a alta presin. Al hacerlo deben amortiguarse mediante el volumen acumulado, oscilaciones de presin producidas por el suministro de la bomba y la inyeccin. La presin en el distribuidor de combustible comn para todos los cilindros se mantiene a un valor casi constante incluso al extraer grandes cantidades de combustible. Con esto se asegura que permanezca constante la presin de inyeccin al abrir el inyector.

Estructura El Rail con limitadores de flujo (opcionales) y la posibilidad de montaje adosado para sensor de presin Rail, vlvula reguladora de presin y vlvula limitadora de presin, puede estar configurado distintamente, debido a las diferentes condiciones de montaje del motor.

Funcin El volumen existente en el Rail esta lleno continuamente con combustible sometido a presin. La capacidad de compresin de combustible conseguida con la elevada presin, se aprovecha para obtener un efecto de acumulador. Al extraer combustible del Rail para una inyeccin, se mantiene casi constante la presin en el acumulador. Igualmente se amortiguan, es decir, se compensan las oscilaciones de presin procedentes de la alimentacin pulsatoria por la bomba de alta presin.

Sensor de presin de Rail

Este sensor debe medir la presin actual en el Rail - Con suficiente exactitud - En un tiempo que sea corto y suministrar una seal de tensin a la unidad de control, en funcin de la presin existente. Estructura El sensor de presin del Rail consta de los siguientes elementos: Un elemento sensor integrado, que esta sobresoldado en el empalme de presin. Una placa de circuito impreso con circuito de evaluacin elctrico. Un cuerpo de sensor con conector de enchufe elctrico.

El combustible fluye a travs de un taladro en el Rail hacia el sensor de presin del Rail, cuya membrana de sensor cierra hermticamente el final del taladro. A travs de un orificio en el taladro ciego llega a la membrana el combustible sometido a presin. Sobre esta membrana se encuentra el elemento sensor que sirve para transformar la presin en una seal elctrica. A travs de cables de unin se transmite la seal generada a un circuito evaluador que pone a disposicin de la unidad de control la seal de medicin amplificada.

Funcin El sensor de presin Rail trabaja segn el siguiente principio: La resistencia elctrica de las capas aplicadas sobre la membrana, varia si cambia su forma. Este cambio de forma (aprox. 1mm a 1500 bar) que se establece por la presin del sistema, origina una variacin de la resistencia elctrica y genera un cambio de tensin en el puente de resistencia abastecido con 5 V: Esta tensin es del orden de 0.... 70 mV (conforme a la presin existente) y es amplificada por el circuito evaluador hasta un margen de 0,5...... 4,5 V. La medicin exacta de la presin en el Rail es imprescindible para el funcionamiento del sistema.

Por este motivo son tambin muy pequeas las tolerancias admisibles para el sensor de presin en la medicin de presin. La precisin de la medicin en el margen de servicio principal es de aprox. 2% del valor final. En caso de fallar el sensor de presin del Rail, se activa la vlvula reguladora de presin con una funcin de emergencia "a ciegas" mediante valores preestablecidos.

Vlvula limitadora de presin

La misin de esta vlvula corresponde a la de una vlvula de sobrepresin. La vlvula limitadora de presin limita la presin en el Rail dejando libre una abertura de salida en caso de un aumento demasiado grande. La vlvula admite en el Rail una presin mxima de 1500 bar brevemente. Estructura y funcin Esta vlvula trabaja mecnicamente y consta de las siguientes piezas: - Un cuerpo con rosca exterior para enroscarla en el Rail. - Un empalme a la tubera de retorno hacia el deposito. - Un mbolo mvil. - Un muelle. El cuerpo presenta hacia el lado de conexin del Rail un taladro que se cierra por parte del extremo cnico del mbolo en el asiento estanco en el interior del cuerpo. Bajo una presin de servicio normal (hasta 1350 bar), un muelle presiona sobre el mbolo estanqueizandolo en el asiento, de forma que se mantiene cerrado el Rail. Solamente cuando se sobrepasa la presin mxima del sistema, el mbolo se levanta por la presin en el Rail contra la fuerza del muelle, pudiendo escapar el combustible que se encuentra bajo presin. El combustible es conducido entonces por canales en un taladro cntrico del mbolo y retorna al depsito de combustible a travs de una tubera colectora. Al abrir la vlvula, sale combustible del Rail, la consecuencia es una reduccin de presin en el Rail.

Limitador de flujo

El limitador de flujo tiene la misin de evitar el caso poco probable de inyecciones permanentes en un inyector. Para cumplir esta misin, el limitador de flujo cierra la afluencia al inyector afectado, si se sobrepasa el caudal de extraccin mximo. Estructura El limitador de flujo consta de un cuerpo mximo con una rosca exterior para enroscarlo al Rail y con una rosca exterior para enroscarlo en las tuberas de alimentacin de los inyectores. El cuerpo lleva en sus extremos un taladro, que establece respectivamente una comunicacin hidrulica hacia el Rail o hacia las tuberas de alimentacin de los inyectores. En el interior del limitador de

flujo se encuentra un mbolo presionado por un muelle en direccin al acumulador o Rail. Este mbolo cierra hermticamente contra la pared del cuerpo; el taladro longitudinal en el mbolo es la comunicacin hidrulica entre la entrada y la salida. El dimetro de este taladro longitudinal esta reducido por su extremo. Esta reduccin acta como un estrangulador con un flujo de paso exactamente definido.

Funcin Servicio normal El mbolo se encuentra en su posicin de reposo, es decir, contra el tope por el lado del Rail. Al producirse una inyeccin disminuye ligeramente la presin por el lado del inyector, con lo cual el mbolo se mueve en direccin al inyector. El limitador de flujo compensa la extraccin de volumen por parte del inyector, mediante el volumen desalojado por el mbolo y no por el estrangulador, ya que este es demasiado pequeo para ello. Al final de la inyeccin se detiene el mbolo sin cerrar el asiento estanco estanco. El muelle lo presiona devolviendolo a su posicin de reposo; a travs del estrangulador se produce el paso sucesivo de combustible. El muelle y el taladro estrangulador estn dimensionados de tal forma que en caso de un caudal mximo (incluida una reserva de seguridad) pueda volver el mbolo otra vez hasta el tope por el lado del Rail. Esta posicin de reposo se mantiene hasta que se produce la siguiente inyeccin. Servicio con anomala y gran caudal de fuga Debido al gran caudal de extraccin, el embolo se aparta de su posicin de reposo presionado hasta el asiento estanco en la salida. Se mantiene entonces hasta la parada del motor en su tope por el lado del inyector y cierra as la afluencia al inyector. Servicio con anomala y pequeo caudal de fuga Debido al caudal de fuga, el mbolo ya no alcanza su posicin de reposo. Despus de algunas inyecciones, el mbolo se mueve hasta el asiento estanco en el taladro de salida. Tambin aqu permanece el mbolo hasta la parada del motor en su tope por el lado del inyector y cierra as la afluencia del inyector.

Inyectores

El inyector utilizado en los sistemas common-rail se activan de forma elctrica a diferencia de los

utilizados en sistemas que utilizan bomba rotativa que inyectan de forma mecnica. Con esto se consigue mas precisin a la hora de inyectar el combustible y se simplifica el sistema de inyeccin.

Esquema de un inyector: 1.- retorno de combustible a deposito; 2.- conexin elctrica 3.- electrovlvula; 4.- muelle; 5.- bola de vlvula; 6.- estrangulador de entrada: 7.- estrangulador de salida; 8.- embolo de control de vlvula; 9.- canal de afluencia; 10 aguja del inyector; 11.- Entrada de combustible a presin; 12.- cmara de control.

Estructura La estructura del inyector se divide en tres bloques funcionales: El inyector de orificios. El servosistema hidrulico. La electrovlvula.

El combustible a alta presin procedente del rail entra por "11" al interior del inyector para seguir por el canal de afluencia "9" hacia la aguja del inyector "10", as como a travs del estrangulador de

entrada "6" hacia la cmara de control "12". La cmara de control "12" esta unida con el retorno de combustible "1" a travs del estrangulador de salida "7" y la electrovlvula "3". Cuando la electrovlvula "3" no esta activada el combustible que hay en la cmara de control "12" al no poder salir por el estrangulador de salida "7" presiona sobre el embolo de control "8" que a su vez aprieta la aguja del inyector "10" contra su asiento por lo que no deja salir combustible y como consecuencia no se produce la inyeccin. Cuando la electrovlvula esta activada entonces se abre y deja paso libre al combustible que hay en la cmara de control. El combustible deja de presionar sobre el embolo para irse por el estrangulador de salida hacia el retorno de combustible "1" a travs de la electrovlvula. La aguja del inyector al disminuir la fuerza del embolo que la apretaba contra el asiento del inyector, es empujada hacia arriba por el combustible que la rodea por lo que se produce la inyeccin. Como se ve la electrovlvula no acta directamente en la inyeccin sino que se sirve de un servomecanismo hidrulico encargado de generar la suficiente fuerza para mantener cerrada la vlvula del inyector mediante la presin que se ejerce sobre la aguja que la mantiene pegada a su asiento. El caudal de combustible utilizado para las labores de control dentro del inyector retorna al deposito de combustible a travs del estrangulador de salida, la electrovlvula y el retorno de combustible "1". Ademas del caudal de control existen caudales de fuga en el alojamiento de la aguja del inyector y del embolo. Estos caudales de control y de fugas se conducen otra vez al deposito de combustible, a travs del retorno de combustible "1" con una tubera colectiva a la que estn acoplados todos los inyectores y tambin la vlvula reguladora de presin. Funcionamiento La funcin del inyector puede dividirse en cuatro estados de servicio, con el motor en marcha y la bomba de alta presin funcionando. Inyector cerrado (con alta presin presente). El inyector abre (comienzo de inyeccin) Inyector totalmente abierto. El inyector cierra (final de inyeccin).

Si el motor no esta en marcha la presin de un muelle mantiene el inyector cerrado. Inyector cerrado (estado de reposo): La electrovlvula no esta activada (estado de reposo) y por lo tanto se encuentra cerrado el estrangulamiento de salida que hace que la presin del combustible sea igual en la cmara de control que en el volumen de cmara de la tobera por lo que la aguja del inyector permanece apretado sobre su asiento en la tobera empujada (la aguja) por el muelle del inyector, pero sobre todo la aguja se mantiene cerrada porque la presin en la cmara de control y en el volumen de cmara de la tobera (que son iguales) actan sobre reas distintas. La primera acta sobre el mbolo de control y la segunda sobre la diferencia de dimetros de la aguja, que es un rea menor y por tanto la fuerza que empuja a la aguja contra el asiento es mayor que la fuerza en sentido contrario, que tendera a abrirla.

El muelle, aunque ayuda, aporta una fuerza muy pequea.

El inyector abre (comienzo de inyeccin): El inyector se encuentra en posicin de reposo. La electrovlvula es activada con la llamada corriente de excitacin que sirve para la apertura rpida de la electrovlvula. La fuerza del electroimn activado ahora es superior a la fuerza del muelle de vlvula, y el inducido abre el estrangulador de salida. En un tiempo mnimo se reduce la corriente de excitacin aumentada a una corriente de retencin del electroimn mas baja. Con la apertura del estrangulador de salida puede fluir ahora combustible, saliendo del recinto de control de vlvula hacia el recinto hueco situado por encima, y volver al deposito de

combustible a travs de las tuberas de retorno. El estrangulador de entrada impide una compensacin completa de la presin, y disminuye la presin en la cmara de control de vlvula. Esto conduce a que la presin en la cmara de control sea menor que la presin existente en la cmara de la tobera. La presin disminuida en la cmara de control de la vlvula conduce a una disminucin de la fuerza sobre el mbolo de mando y da lugar a la apertura de la aguja del inyector. Comienza ahora la inyeccin. La velocidad de apertura de la aguja del inyector queda determinada por la diferencia de flujo entre el estrangulador de entrada y de salida. Inyector totalmente abierto: El mbolo de mando alcanza su tope superior y permanece all sobre un volumen de combustible de efecto amortiguador. Este volumen se produce por el flujo de combustible que se establece entre el estrangulador de entrada y de salida. La tobera del inyector esta ahora totalmente abierta y el combustible es inyectado en la cmara de combustin con una presin que corresponde aproximadamente a la presin en el Rail. La distribucin de fuerzas en el inyector es similar a la existente durante la fase de apertura. El inyector cierra (final de inyeccin) Cuando deja de activarse la electrovlvula, el inducido es presionado hacia abajo por la fuerza del muelle de vlvula y la bola cierra el estrangulador de salida. El inducido presenta una ejecucin de dos piezas. Aunque el plato del inducido es conducido hacia abajo por un arrastrador, puede sin embargo moverse elsticamente hacia abajo con el muelle de reposicin, sin ejercer as fuerza hacia abajo sobre el inducido y la bola. Al cerrarse el estrangulador de salida se forma de nuevo en el recinto de control una presin como en el Rail, a travs del estrangulador de entrada. Este aumento de presin supone un incremento de fuerza ejercido sobre el embolo de mando. Esta fuerza del recinto de control de vlvula y la fuerza del muelle, superan ahora la fuerza del volumen de la cmara de tobera y se cierra sobre su asiento la aguja del inyector. La velocidad de cierre de la aguja del inyector queda determinada por el flujo del estrangulador de entrada.

Inyectores de orificios

Funciones Las toberas de inyeccin se montan en los inyectores Common Rail. De esta forma los inyectores Common Rail asumen la funcin de los portainyectores. Aplicacin Para motores de inyeccin directa que utilizan el sistema Common Rail se emplean inyectores de orificios del tipo P con un dimetro de aguja de 4 mm. Hay dos tipos de inyectores: Inyectores de taladro ciego Inyectores de taladro en asiento

Estructura Los orificios de inyeccin se encuentran situados en el inyector de tal forma que al inyectar el combustible, el chorro forme un cono en la cmara de combustin. El numero y dimetro de los orificios de inyeccin dependen de: El caudal de inyeccin La forma de la cmara de combustin La turbulencia del aire (rotacin) aspirado en la cmara de combustin.

Para emisiones reducidas de hidrocarburos es importante mantener lo mas reducido posible el volumen ocupado por el combustible (volumen residual) por debajo de la arista de asiento de la aguja del inyector. Esto se consigue de la mejor manera con inyectores de taladro en asiento.

Ejecuciones

Inyector de taladro ciego

Tiene los orificios de inyeccin dispuestos en el taladro ciego. Estos inyectores se ofrecen en diversas dimensiones con las siguientes formas de taladro ciego: - taladro ciego cilndrico. - taladro ciego cnico. 1- Inyector de taladro ciego con taladro ciego cilndrico y casquete redondo: Por la forma del taladro ciego que consta de una parte cilndrica y una parte semiesfrica, existe una gran libertad de dimensionamiento en lo referente a: - numero de orificios. - longitud de orificios. - ngulo de inyeccin. El casquete del inyector tiene forma semiesfrica y garantiza as, junto con la forma del taladro ciego, una longitud uniforme de orificios. 2- Inyector de taladro ciego con taladro ciego cilndrico y casquete cnico: Este tipo de inyector solo se emplea para longitudes de orificio de 0,6 mm. La forma cnica del casquete aumenta la resistencia del casquete por un mayor espesor de pared entre curvatura de la garganta y el asiento del cuerpo del inyector. 3- Inyector de taladro ciego con taladro ciego cnico y casquete cnico: El volumen del taladro ciego en el inyector del taladro ciego con taladro ciego cnico es, debido a su forma cnica, inferior al de un inyector con taladro ciego cilndrico. En cuanto al volumen de taladro ciego, se encuentra entre el inyector de taladro en asiento y el inyector de taladro ciego con taladro ciego cilndrico. Para obtener un espesor de pared uniforme del casquete, el casquete esta ejecutado conicamente en correspondencia con el taladro ciego

Inyector de taladro en asiento

para reducir al mnimo el volumen contaminante y con ello tambin la emisin de HC, el comienzo del orificio de inyeccin se encuentra en el cono del asiento del cuerpo del inyector y queda cubierto por la aguja cuando esta cerrado el inyector. De esta forma no existe ninguna comunicacin directa entre el taladro ciego y la cmara de combustin. El volumen contaminante esta muy reducido en comparacin con el inyector de taladro ciego. Los inyectores de taladro en asiento presentan un limite de solicitacin mucho menor que los inyectores de taladro ciego y, por lo tanto, solo pueden ser ejecutados en el tamao P con una longitud de orificio de 1 mm.

La forma del casquete es cnica por motivos de resistencia. Los orificios de inyeccin estn taladrados por regla general, de forma electroerosiva.

Potrebbero piacerti anche

- Neumáticos - (CMG2007)Documento15 pagineNeumáticos - (CMG2007)astronotusNessuna valutazione finora

- Todoterreno PDFDocumento28 pagineTodoterreno PDFJhovany Lima ZarateNessuna valutazione finora

- TransDocumento21 pagineTranspetete100% (7)

- Sistemas de Inyección1Documento44 pagineSistemas de Inyección1Mariano Viera100% (4)

- Mecanic ADocumento1 paginaMecanic AFrancofordNessuna valutazione finora

- Sistemas de EncendidoDocumento73 pagineSistemas de EncendidolobopintoNessuna valutazione finora

- Torta 1234Documento1 paginaTorta 1234FrancofordNessuna valutazione finora

- Uso Multimetro para ElectromecanicosDocumento14 pagineUso Multimetro para ElectromecanicosJuan Jesus Juarez SanchezNessuna valutazione finora

- Mo TronicDocumento2 pagineMo TronicFrancofordNessuna valutazione finora

- 1Documento1 pagina1FrancofordNessuna valutazione finora

- Mo TronicDocumento2 pagineMo TronicFrancofordNessuna valutazione finora

- Mo TronicDocumento2 pagineMo TronicFrancofordNessuna valutazione finora

- Mo TronicDocumento2 pagineMo TronicFrancofordNessuna valutazione finora

- Qué Es OBDDocumento1 paginaQué Es OBDFrancofordNessuna valutazione finora

- Bombas de Inyección CumminsDocumento25 pagineBombas de Inyección CumminsFrancis Paúl RosalesNessuna valutazione finora

- Marco Teorico de Convertidor de ParDocumento5 pagineMarco Teorico de Convertidor de ParMark Antony100% (1)

- Engranajes Cilindricos RectosDocumento64 pagineEngranajes Cilindricos RectosRoger Milla GranadosNessuna valutazione finora

- Kawasaki KX 100 85Documento233 pagineKawasaki KX 100 85Juan Antonio Marfil OlveraNessuna valutazione finora

- Catalogo PoleasDocumento32 pagineCatalogo Poleasnreply210Nessuna valutazione finora

- Fallas Comunes y Causas-VentiladoresDocumento2 pagineFallas Comunes y Causas-Ventiladoreseduardo cuevaNessuna valutazione finora

- Conexiones 220vca y Red de TierrasDocumento1 paginaConexiones 220vca y Red de TierrasAlfredo Bautista HernándezNessuna valutazione finora

- Metrado de Electricas Resumen JeanDocumento8 pagineMetrado de Electricas Resumen JeanJean BecerraNessuna valutazione finora

- Cojinetes de rodamiento: tipos y aplicacionesDocumento11 pagineCojinetes de rodamiento: tipos y aplicacionesJosé BeeckerNessuna valutazione finora

- Unidad 2.1 - Frenos y Embragues. FrenosbDocumento16 pagineUnidad 2.1 - Frenos y Embragues. FrenosbLuis AlonsoNessuna valutazione finora

- FS6540050 PDFDocumento2 pagineFS6540050 PDFEliorgy MendozaNessuna valutazione finora

- Ejemplo Volante BalanceoDocumento3 pagineEjemplo Volante BalanceoMaria Fernanda Gonzalez MonroyNessuna valutazione finora

- Celdas Wemco - FlotacionDocumento16 pagineCeldas Wemco - FlotacionAlbert Gutierrez FloresNessuna valutazione finora

- Monoblock B CDocumento1 paginaMonoblock B CjmeleNessuna valutazione finora

- 2009 Explorer Sincronizacion de Arbol de LevasDocumento9 pagine2009 Explorer Sincronizacion de Arbol de LevasOperaciones Millennium CarsNessuna valutazione finora

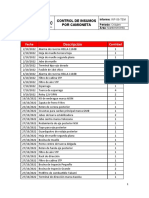

- Control de Insumos OctubreDocumento13 pagineControl de Insumos OctubreMarco Antonio Rojas ValdiviaNessuna valutazione finora

- Cuaderno de Informe Nº3Documento21 pagineCuaderno de Informe Nº3Stefanny Risco CajusolNessuna valutazione finora

- Maquinas Sincronas.Documento4 pagineMaquinas Sincronas.isabelandoscarNessuna valutazione finora

- Práctica 4 - Introducción Motores de Inducción (Jaula de Ardilla Circuito Equivalente), Rotor Bobinado y DalhanderDocumento3 paginePráctica 4 - Introducción Motores de Inducción (Jaula de Ardilla Circuito Equivalente), Rotor Bobinado y DalhanderJimmy Arias (JimmyStron)Nessuna valutazione finora

- Festo Ejes Electricos Con Correa DentadaDocumento2 pagineFesto Ejes Electricos Con Correa DentadaIo HitachiNessuna valutazione finora

- Porsche Panamera Turbo Sport Turismo (2018) - Precio y Ficha TécnicaDocumento4 paginePorsche Panamera Turbo Sport Turismo (2018) - Precio y Ficha TécnicaMariano Cal GarciaNessuna valutazione finora

- 320D & 320D L Excavators, Powered by C6Documento2 pagine320D & 320D L Excavators, Powered by C6Ismael SqlNessuna valutazione finora

- JD Bomba Rosenbauer NH-35 DIGIDOSDocumento45 pagineJD Bomba Rosenbauer NH-35 DIGIDOSroberto_lunte67% (3)

- Documents - MX - Coriolis Dinamica Ejercicios PDFDocumento9 pagineDocuments - MX - Coriolis Dinamica Ejercicios PDFluisNessuna valutazione finora

- Cap 08a-Transmision RigidaDocumento13 pagineCap 08a-Transmision RigidaJack CcanmedNessuna valutazione finora

- Torno MecanicoDocumento11 pagineTorno MecanicoStalin RovayoNessuna valutazione finora

- Desarrollo de La Experiencia de Desarmar e Identificar Las Partes Principales de Un Motor MECH (Chispa) .Documento3 pagineDesarrollo de La Experiencia de Desarmar e Identificar Las Partes Principales de Un Motor MECH (Chispa) .Santiago Sanchez SarfatiNessuna valutazione finora

- Cabezote Cummins 5.9Documento6 pagineCabezote Cummins 5.9Andres Contreras100% (1)

- Cojinetes de Fricción de Deslizamiento en Seco de Material CompuestoDocumento9 pagineCojinetes de Fricción de Deslizamiento en Seco de Material Compuestomar-ko_sNessuna valutazione finora

- Silabo de Motores de Diesel Combustion InternaDocumento4 pagineSilabo de Motores de Diesel Combustion InternaPablo Jesus Sangay AyayponaNessuna valutazione finora