Documenti di Didattica

Documenti di Professioni

Documenti di Cultura

ACR Deslizamiento de TF

Caricato da

ulisesariza1Copyright

Formati disponibili

Condividi questo documento

Condividi o incorpora il documento

Hai trovato utile questo documento?

Questo contenuto è inappropriato?

Segnala questo documentoCopyright:

Formati disponibili

ACR Deslizamiento de TF

Caricato da

ulisesariza1Copyright:

Formati disponibili

PEMEX EXPLORACIN Y PRODUCCIN, SUBDIRECCIN DE PRODUCCIN DE LA REGIN SUR

Anlisis Causa Raz: Deslizamiento de Tubera Flexible en el Pozo Jujo 58

Ariza R. J. Ulises, Perdomo J. Luis E., Rodrguez R. Reginaldo

Resumen El presente Artculo Tcnico muestra los resultados obtenidos en el trabajo realizado por el Equipo Multidisciplinario conformado para la aplicacin de la metodologa Anlisis Causa Raz (ACR), con la finalidad de realizar el Anlisis Tcnico del incidente cuyo enunciado se describe como Anlisis Causa Raz: Deslizamiento de Tubera Flexible en el Pozo Jujo 58. Palabras Clave Anlisis Causa Raz, Deslizamiento de Tubera Flexible, Unidades de Tubera Flexible.

A. Planteamiento del Problema. Derivado de los antecedentes del evento y considerando que la definicin del problema se debe orientar a los resultados, metas u objetivos no alcanzados por la organizacin, el problema se define de la siguiente manera: Retraso en la Entrega y Cambio en el Programa de Intervencin del Pozo Jujo 58. B. rbol de Fallas. Para el desarrollo del rbol de Fallas, se utiliza una representacin grfica, estructurada y secuencial de las causas y efectos, que facilita el anlisis desde el problema o evento principal hasta sus causas races fsicas, humanas y latentes. En este caso, la construccin del rbol de fallas se inici con el evento tope: Retraso en la Entrega y Cambio en el Programa de Intervencin del Pozo Jujo 58, y en los siguientes puntos, se plantean las diferentes fases de desarrollo del rbol. 1) Modos de Falla La manera como se evidenci el Retraso en la Entrega y Cambio en el Programa de Intervencin del Pozo Jujo 58, son las siguientes: Falla Catastrfica en Equipo de TF. Tubera Flexible de 1 " como pez. En la siguiente imagen se puede observar el desarrollo del rbol de fallas con los dos modos de falla declarados.

I. INTRODUCCIN

urante el cumplimiento del programa de efectuar limpieza de aparejo hasta las vecindades de los intervalos con herramienta especial, en el pozo Jujo 58 perteneciente al Activo de Produccin Bellota - Jujo de la Regin Sur de Pemex Exploracin y Produccin, se baj Tubera Flexible (TF) de 1 con bombeo de N2 a partir de 1,000 m a un gasto de 15 m3 / min y 1,500 psi de presin de bombeo. Se realizaron pruebas de peso y tensin cada 500 m hasta 3,500 m, cumpliendo satisfactoriamente. Posteriormente a la prueba de tensin y peso realizada a 3,500 metros de profundidad, (peso=16,000 lb y tensin= 21,000 lb, en condiciones normales de operacin). Se continu bajando TF a una velocidad de 17 m/min. A la profundidad de 3,600 m se detecta un deslizamiento o cada descendente brusca de la TF, lo que conllev al operador de la unidad, a aplicar el plan de respuesta a emergencias que tiene estipulado la compaa para estos casos, pero no fue posible detener el deslizamiento de la TF lo que causo un aumento de velocidad de 17 a 1,600 metros/minutos y a la profundidad de 4,000 metros ocurre la ruptura de la TF, as como tambin se desprende el carrete de TF de su base, ocasionando daos materiales en el resto de los componentes estructurales del patn de fijacin de dicho carrete. Posterior al evento, se visualiza un conato de incendio ubicado entre la cabina del operador y carrete de la TF, por presencia de Xileno, el cual se logr controlar y extinguir inmediatamente. Se cierra la vlvula de sondeo del pozo quedando dentro aproximadamente 4,000 m de TF. El pozo queda fluyendo en condiciones normales con bombeo de gas de BN y sin daos materiales, personales ni ecolgicos. La ocurrencia de esta falla ha originado la necesidad de realizar un Anlisis Causa Raz (ACR) para determinar las causas races Fsicas, Humanas y de Sistema que dieron origen al evento que se analiza.

Fig. 1. Modos de Falla planteados.

2) Planteamiento de Hiptesis Despus de identificar los modos de falla se plantearon las hiptesis que pudieron dar origen al evento, las cuales se mencionan a continuacin: Falla de elementos estructurales del equipo. Tensin en tubera flexible. Falla en rodamientos del carrete. Cadena rota. Carrete inadecuado para tubera flexible. Muy alta velocidad de las cadenas durante la bajada. Prdida de presin hidrulica.

II. DESARROLLO DE LA METODOLOGA DE ACR

Deslizamiento sin control de la tubera flexible. Operacin inadecuada de mitigacin ante deslizamiento.

COORDINACIN DE INTERVENCIONES A POZOS

PEMEX EXPLORACIN Y PRODUCCIN, SUBDIRECCIN DE PRODUCCIN DE LA REGIN SUR

Baja presin de traccin. Diferencia de dimetro entre TF y mordazas. Trabajo no uniforme de mordazas. Acumulacin de residuos en mordazas. No se utiliz la vlvula de traccin de emergencia. Falla del sistema de contrabalance. A continuacin se muestra el rbol de fallas con las hiptesis planteadas para cada modo de falla identificado.

3) Validacin de Hiptesis Esta parte es considerada como una de las ms importantes del trabajo, ya que en esta seccin se validan o rechazan cada una de las hiptesis, convirtindose en causas. Para efectos del presente trabajo, enseguida se muestra la evidencia fotogrfica o documental de aquellas hiptesis que fueron validadas como causas contribuyentes del evento que se analiza: Falla de elementos estructurales del equipo. En el registro fotogrfico, se evidencia claramente la falla de los elementos estructurales del cuerpo del patn de la Unidad de Tubera Flexible

Fig. 2. Planteamiento de hiptesis. Fig. 5. Evidencia fotogrfica de falla de elementos estructurales.

Prdida de presin hidrulica. En el registro de operacin de tiempo real se evidencia la cada de presin de traccin que coincide con la prdida de peso, despus de la operacin de incremento de presin de traccin que realiz el operador para tratar de controlar el deslizamiento.

Fig. 3. Planteamiento de hiptesis seccin a.

Fig. 6. Evidencia de prdida de presin hidrulica. Fig. 4. Planteamiento de hiptesis seccin b y c.

Adicionalmente en el registro de inspeccin inmediata anterior al evento, el operador report la presencia de fugas de aceite hidrulico en mangueras.

COORDINACIN DE INTERVENCIONES A POZOS

PEMEX EXPLORACIN Y PRODUCCIN, SUBDIRECCIN DE PRODUCCIN DE LA REGIN SUR

Fig. 7. Registro de evidencia de fugas antes de la operacin.

Fig. 9. Registro de tiempo real, evidencia de deslizamiento.

El registro fotogrfico, tomado al realizar la prueba de funcionamiento de la unidad despus del evento, evidencia la presencia de fugas en conexiones de mangueras y gatos de traccin de la cabeza inyectora.

A continuacin se muestra tambin un registro fotogrfico que evidencia el desgaste excesivo de las mordazas, producto de la friccin de la tubera con stas, derivado del deslizamiento sin control de la misma.

Fig. 8. Evidencia fotogrfica de fugas en conexiones y gatos. Fig. 10. Evidencia fotogrfica del deslizamiento sin control.

Adicionalmente en los siguientes vnculos se encuentra videos que forman parte de la evidencia que valida la hiptesis de prdida de presin hidrulica:

o http://youtu.be/dih5PXlc2Bo o http://youtu.be/XCdhCPA4SPk

Operacin inadecuada de mitigacin ante deslizamiento. Se puede observar que el Plan de Respuestas a Emergencias est incompleto, ya que no especifica que la presin de traccin se incremente al mximo durante un deslizamiento.

Deslizamiento sin control de la tubera flexible. En el siguiente registro de tiempo real se puede observar el inicio del deslizamiento de la tubera flexible, motivo por el cual el operador de la unidad trata de controlar el deslizamiento aumentando le presin de traccin. Este esfuerzo no logra controlar el deslizamiento, e incrementa nuevamente la presin de traccin durante dos ocasiones ms, pero en ninguna de ellas se logra controlar el deslizamiento de la tubera flexible.

Fig. 11. Plan de Respuestas a Emergencias.

COORDINACIN DE INTERVENCIONES A POZOS

PEMEX EXPLORACIN Y PRODUCCIN, SUBDIRECCIN DE PRODUCCIN DE LA REGIN SUR

Adicionalmente, el Plan de Respuestas a Emergencias no contempla el accionamiento de la vlvula de emergencia, y durante la inspeccin del equipo se detect que la vlvula de emergencia careca de la perilla para accionarla. Tambin se observ que el sistema de emergencia no se encontraba habilitado.

Fig. 14. Evidencia documental donde se especifica el apareamiento de las mordazas o bloques de la cadena [1]

As mismo en la patente de la cabeza inyectora se menciona que la fuerza de presin de los brazos de los pistones debe ser la misma para aplicar una fuerza uniforme sobre la tubera.

Fig. 12. Registro fotogrfico que evidencia la falta de perilla.

Trabajo no uniforme de mordazas. En la inspeccin y evaluacin del comportamiento mecnico de las mordazas se observ que las mismas presenta desgaste severo no uniforme, incluso en algunas se evidencia que no trabajaron durante la operacin de limpieza del pozo y deslizamiento no controlado.

Fig. 15. Evidencia documental donde se especifica el requerimiento de aplicar una fuerza uniforme sobre la tubera. [2]

Acumulacin de residuos en mordazas. Se evidencio la acumulacin de residuos en el 90% del total de mordazas que componen la cabeza inyectora.

Fig. 13. Registro fotogrfico que evidencia trabajo no uniforme.

En el siguiente vnculo se encuentra un video que forma parte de la evidencia que valida la hiptesis de trabajo no uniforme de mordazas:

o http://youtu.be/18U5NuYA2LY

En el manual del fabricante se encuentra que durante el proceso de centrado se debe asegurar que las mordazas o bloques tengan un apareamiento igual.

Fig. 16. Registro fotogrfico donde se evidencia la acumulacin de residuos.

COORDINACIN DE INTERVENCIONES A POZOS

PEMEX EXPLORACIN Y PRODUCCIN, SUBDIRECCIN DE PRODUCCIN DE LA REGIN SUR

As mismo, en el siguiente vnculo se encuentra un video que forma parte de la evidencia que valida la hiptesis de acumulacin de residuos en mordazas:

o http://youtu.be/ViPuKz3rfyA

Uso de mordazas inadecuadas. En la inspeccin se identific mordaza para tubo de 2 in, as como troqueles y acabados diferentes en varias mordazas.

Fig. 19. Evidencia de presencia de mordazas con diferentes dimensiones.

Carreras de gatos de traccin diferentes. Durante la inspeccin de los gatos hidrulicos se observ que los mismos no presentan las mismas carreras para el empuje de las pistas de rodamientos, tal como se evidencia en la siguiente figura:

Fig. 17. Registro fotogrfico donde se evidencia el uso de mordazas de diferente tamao.

Uso de mordazas con dimensiones diferentes. En la inspeccin se detectaron mordazas con variaciones significativas en sus dimensiones:

Fig. 20. Evidencia de carreras diferentes de gatos de presin de traccin.

Falla de elementos estructurales del equipo. La nota informativa describe los daos causados, y durante la inspeccin se visualizaron daos generalizados en casi toda la estructura metlica de la Unidad de Tubera Flexible (UTF).

Fig. 18. Registro fotogrfico donde se evidencia mordazas de diferentes dimensiones.

Incluso, se realizaron mediciones con personal especializado y se encontraron las siguientes dimensiones para los dos tipos de troquelados de mordazas:

Fig. 21. Evidencia fotogrfica de la falla estructural de UTF.

Ruptura de esprragos y chumaceras. Se evidenci la fractura de los esprragos, soportes del cojinete

COORDINACIN DE INTERVENCIONES A POZOS

PEMEX EXPLORACIN Y PRODUCCIN, SUBDIRECCIN DE PRODUCCIN DE LA REGIN SUR

y la ruptura de stos mismos, tanto en el lado del manifold como lado cadena.

Deformacin de tubera flexible. Se evidenci durante la inspeccin visual realizada, que la TF presenta deformacin y ruptura en la seccin de entrada en la cabeza inyectora, tal como se observa en las siguientes imgenes:

Fig. 22. Evidencia fotogrfica de la falla.

Falla vigas laterales del patn. Se evidenci que ambas vigas laterales correspondientes al patn del carrete de la TF se encontraron desprendidas de su base y deformadas por sobre esfuerzos, tal como se visulaiza en la siguiente figura:

Fig. 25. Registro fotogrfico que evidencia de la deformacin de la tubera.

As mismo, se evidenci que esta deformacin de la tubera origin la ruptura de los roles de alineacin del cuello de ganso de la UTF.

Fig. 26. Registro fotogrfico que evidencia la ruptura de los roles.

Fig. 23. Evidencia fotogrfica de falla de viga de patn de carrete.

Desprendimiento brusco del carrete de la tubera. Los daos observados en la estructura soporte del patn, evidencian que se originan por la salida brusca del carrete de la TF.

3) rbol de fallas resultante En base a la validacin de las diferentes hiptesis se obtuvo el siguiente rbol de fallas que muestra las hiptesis que fueron rechazadas:

Fig. 24. Registro fotogrfico, evidencia el desprendimiento del carrete.

COORDINACIN DE INTERVENCIONES A POZOS

PEMEX EXPLORACIN Y PRODUCCIN, SUBDIRECCIN DE PRODUCCIN DE LA REGIN SUR

Fig. 27. rbol resultante de la validacin.

Fig. 28. Seccin a) del rbol resultante de la validacin. Fig. 29. rbol de Fallas con Causas Races.

4) Identificacin de Causas Races Prosiguiendo con el desarrollo del rbol de Fallas y una vez que se realiz la validacin de las hiptesis, estas pasan a ser causas, de las cuales se identifican las causas races que originaron el evento. Al realizar la clasificacin se identificaron las siguientes: Causas Races Fsicas: o Trabajo no uniforme de mordazas por presencia de fugas de aceite en gatos de traccin y conexiones de cabeza inyectora, as como por la diferencia de carrera de gatos de traccin. o Acumulacin de residuos en mordazas. o Prdida de presin de traccin por fugas externas de gatos de traccin. Causas Races Humanas: o Uso de mordazas inadecuadas. o Uso de mordazas con diferentes dimensiones. o Operacin inadecuada de mitigacin durante deslizamiento. o No se utiliz vlvula de traccin de emergencia. o Falta de inspeccin y mantenimiento preventivo. o Falta de limpieza de mordazas antes y durante la operacin. Causas Races de Sistema: o Falla en la revisin de riesgos ya que no se cuenta con vlvula de traccin de emergencia (Anlisis de Riesgo de Procesos). o Falla en los estndares de trabajo por (Disciplina Operativa): o Procedimiento de emergencia incompleto. o Ausencia de plan y programa de inspeccin y mantenimiento preventivo. o Ausencia de programa y procedimiento de limpieza. o Falta de procedimiento de control de calidad para recepcin y almacn de componentes. En las siguientes figuras se tiene el rbol resultante con las causas races identificadas:

As mismo, se tiene la figura de seccin a) del rbol de Fallas con las causas races identificadas:

Fig. 30. Seccin a) del rbol de Fallas con Causas Races.

III. CONCLUSIONES 1) El evento del "Retraso en la entrega y cambio en el programa de intervencin del pozo Jujo 58" puede ser explicado como la combinacin de varios factores, que en mayor o menor grado contribuyeron a que no estuviesen dadas las condiciones para realizar una operacin de traccin de emergencia con xito durante el deslizamiento de la TF. Estos factores son los siguientes: El uso de mordazas inadecuadas y con diferentes dimensiones. Deficiencia de presin de traccin de la cadena, detectada durante la inspeccin y evaluacin de los gatos hidrulicos de traccin y sus conexiones, lo que contribuy a no tener un rea de agarre suficiente y presin uniforme sobre la superficie de la T.F. La saturacin de las ranuras de las mordazas con residuos (grasa, polvo, sedimentos de trabajos anteriores). La ausencia de la vlvula de inyeccin de presin de traccin de emergencia (no conectada al sistema de

COORDINACIN DE INTERVENCIONES A POZOS

PEMEX EXPLORACIN Y PRODUCCIN, SUBDIRECCIN DE PRODUCCIN DE LA REGIN SUR

traccin de emergencia), combinado con un procedimiento incompleto para detener la cada de la TF en el pozo. 2) La tensin resultante en la tubera debida al peso y la aceleracin en la cada de la misma, provoc sobre esfuerzos en diferentes elementos estructurales del patn del carrete, lo cual deriv en la falla de las chumaceras, esprragos y vigas que contribuyeron a que el carrete fuera arrancado de su base. 3) Este hecho provoc que la tubera se desalineara y gener un nudo en la tubera que sali sin control del carrete. Asimismo, este nudo provoc la fractura de los roles de alineacin del cuello de ganso y posteriormente la tubera se rompi a la entrada de la cabeza inyectora. 4) La ausencia de un plan y programa de mantenimiento preventivo eficaz, fue la causa que dio origen a la presencia de fugas, tanto en los gatos de traccin, como en las conexiones de la cabeza inyectora. 5) No se encontr evidencia de un programa y procedimiento de limpieza antes y durante la operacin de la cabeza inyectora, la cual es la causa de la saturacin de ranuras de las mordazas con residuos (grasa, polvo, sedimentos de trabajos anteriores). 6) El uso de mordazas inadecuadas y de diferentes dimensiones tiene su origen en la ausencia de un procedimiento de control de calidad para la recepcin y almacenamiento de componentes.

peso para asegurar que: no hay deslizamiento, el funcionamiento de las vlvulas de contrapresin y el buen agarre de las mordazas, para una capacidad o peso de 25,000 lb. 10) Solicitar al fabricante una revisin del diseo, medidas y calidad del material de las mordazas. 11) Realizar un estudio de anlisis o factibilidad de instalar un freno al carrete de la TF. 12) Comunicar los resultados del presente estudio a todas las dependencias de la Subdireccin de Produccin de la Regin Sur de Pemex exploracin y produccin.

V. BIBLIOGRAFA [1] Stewart & Stevenson Well Servicing Products, Operation and Maintenance Manual with Parts Catalog , Houston, Texas, 2011, Model M-100L Injector Head. [2] William L. Anderson, Jr., Marvin R. Jones, Apparatus for Inserting and Withdrawing Coil Tubing into a Well, United States Patent, Febrero 23, 1993, Patent Number 5,188,174. [3] Subdireccin de Seguridad Industrial, Proteccin Ambiental y Calidad, Procedimiento para el Anlisis e Investigacin de Incidentes / Accidentes o Fallas Crnicas con la Metodologa Anlisis Causa Raz (ACR), PEP, Mxico, 2011, Clave: PG-SS-TC-001-2011. [4] Ariza R. J. Ulises, Perdomo J. Luis E., Procedimiento para el desarrollo de la metodologa Anlisis Causa Raz, GSETA, Mxico, 2012, GSETA-CONF-001-2012. VI. DATOS BIOGRFICOS

IV. RECOMENDACIONES 1) Instalar en las todas unidades de TF un sistema de traccin de emergencia activado por una vlvula que se encuentre disponible en el tablero de control para su rpido accionamiento al inicio de un deslizamiento de la TF. 2) Revisar, adecuar y difundir el procedimiento de emergencia para que contemple el uso de este sistema en caso de un deslizamiento de tubera. 3) Optimizar el Plan de Mantenimiento a los componentes de los inyectores y al equipo en general, basado en la aplicacin de un Mantenimiento Centrado en Confiabilidad, donde se consideren todos los modos de falla posibles en el sistema. 4) Estructurar y aplicar un programa de limpieza de mordazas y cabeza inyectora para ser aplicado antes y durante las operaciones de la unidad. 5) Elaborar un procedimiento de control de calidad para la recepcin de componentes de nueva adquisicin, as como para aquellos que se almacenen. 6) Garantizar que las mordazas que se utilizarn cuenten todos con las mismas dimensiones, mediante la verificacin de los mismos antes de ser instalados en las cadenas. 7) Incorporar al Plan de Mantenimiento la verificacin de la carrera de todos los gatos de traccin, a fin de garantizar que la presin de traccin sea uniforme en la superficie de la TF. 8) Establecer la buena prctica de tomar acciones inmediatas en los casos de reporte de fugas de aceite en conexiones y gatos hidrulicos, tal como lo establece el manual de operacin de este tipo de unidades de tubera flexible. 9) Evaluar la factibilidad de instalar un sistema de prueba de

Ariza R. J. Ulises, nacido en San Juan de la Vega, Celaya, Guanajuato el 18 de Junio de 1973. Graduado como Ingeniero Industrial Mecnico en 1995 en el Instituto Tecnolgico de Celaya, Guanajuato, Mxico, con una Maestra en Ingeniera de Confiabilidad y Riesgos en la Universidad de las Palmas de Gran Canaria, Espaa en 2012. De Junio 1997 a Febrero 2006 se desempe como Gerente de Mantenimiento para la empresa lder a nivel Latinoamrica en produccin de Aminas, Petramn, S. A. de C. V. De Marzo 2006 a Febrero 2009 fue Especialista Snior de Confiabilidad para la empresa Bearingpoint Mxico, S. de R.L. de C. V. En el periodo de Marzo 2009 a Diciembre 2010 trabaj como Especialista en Ingeniera de Confiabilidad y Riesgos para la empresa SIE, S. A. de C. V. De Enero 2011 a Marzo 2012 fue Responsable del rea de Soporte y Nuevas Alternativas nuevamente en Petramn, S. A. de C. V., y de Abril 2012 al presente se desempea como Consultor Snior en Ingeniera de Confiabilidad y Riesgos para la empresa GSETA. Es autor de diversos artculos tcnicos sobre el rea de Ingeniera de Confiabilidad y Riesgos, as como diversos

COORDINACIN DE INTERVENCIONES A POZOS

PEMEX EXPLORACIN Y PRODUCCIN, SUBDIRECCIN DE PRODUCCIN DE LA REGIN SUR

trabajos sobre el Anlisis Causa Raz (ACR).

Perdomo J. Luis E., naci en Mene Grande, Zulia, Venezuela el 26 de Junio de 1965. Graduado como Ingeniero Electricista, en 1992 en la Universidad Rafael Urdaneta, Maracaibo, Venezuela, con una Maestra en Gerencia Empresarial en la Universidad Rafael Belloso Chacn, Maracaibo, Venezuela, en 2002. En 1992 se desempe como supervisor de obra (electricidad) para la Contratista VIME, C.A. De 1993 a 1995 fue Supervisor de Mantenimiento Elctrico Para Servicios Petroleros Flint, C. A. En el periodo de 1995 a 2000 trabaj como Supervisor de Mantenimiento Elctrico para Falcon Drilling de Venezuela C. A. En el mismo ao 2000 se desempe como Ingeniero de Gabarra (Barge Foreman) para la Empresa Maersk Drilling de Venezuela. De Enero 2011 a Febrero 2003 fue Jefe de Unidad de Mantenimiento de Taladros de Perforacin y Subsuelo para la Empresa PDVSA. De Mayo 2003 a Enero 2004 se desempe como Gerente de Operaciones y SHA para la empresa H.P.C. Services, C. A. Del periodo de Agosto 2004 a Abril 2005 fue Ingeniero de Proyecto en la disciplina de Electricidad en las empresas Baker Energy de Venezuela C. A. y MMR Venezuela C. A., De Octubre 2005 a Abril 2008 se desarroll como Ingeniero Consultor en Confiabilidad en el rea de Electricidad para la Empresa R2M, S. A. De Mayo 2008 a Enero 2009 fue Gerente de Proyecto para la empresa Bearingpoint Mxico, S. de R.L. de C.V. En el periodo de Marzo 2009 a Enero 2011 fue Lder del Proyecto en la empresa SIE, S. A. de C. V. y de Febrero 2011 al presente se desempea como Consultor Snior en Ingeniera de Confiabilidad y Riesgos para la empresa GSETA. Es autor de diversas publicaciones de artculos tcnicos sobre el rea del Anlisis Causa Raz (ACR).

COORDINACIN DE INTERVENCIONES A POZOS

Potrebbero piacerti anche

- Situación Problemática Del Comité Local de Abastecimiento y ProducciónDocumento13 pagineSituación Problemática Del Comité Local de Abastecimiento y ProducciónCarlos VelasquezNessuna valutazione finora

- Los 18 Mantras de GaneshaDocumento4 pagineLos 18 Mantras de GaneshaVin Riio100% (1)

- Teresa: Armando José SequeraDocumento5 pagineTeresa: Armando José SequeraNASHLY PereiraNessuna valutazione finora

- Acr Bombas BecDocumento9 pagineAcr Bombas Beculisesariza1100% (1)

- ACR Atrapamiento y Ruptura de TPDocumento8 pagineACR Atrapamiento y Ruptura de TPulisesariza1Nessuna valutazione finora

- Análisis de Confiabilidad para Un Sistema de Turbocompresión.Documento172 pagineAnálisis de Confiabilidad para Un Sistema de Turbocompresión.ulisesariza1100% (8)

- Análisis de Confiabilidad para Un Sistema de Turbocompresión.Documento172 pagineAnálisis de Confiabilidad para Un Sistema de Turbocompresión.ulisesariza1100% (8)

- Guía para Realizar Un Análisis Causa Raíz (ACR)Documento50 pagineGuía para Realizar Un Análisis Causa Raíz (ACR)ulisesariza191% (11)

- Cuáles Son Los Principios de La Filosofía Administrativa de FordDocumento4 pagineCuáles Son Los Principios de La Filosofía Administrativa de FordHans CervantesNessuna valutazione finora

- Segundo ParcialDocumento9 pagineSegundo ParcialXimena VázquezNessuna valutazione finora

- El Efecto Del PH de Los PerfumesDocumento4 pagineEl Efecto Del PH de Los PerfumesPeñaloza AurorisNessuna valutazione finora

- Ciclos de Menú Residencias Escolares 2023Documento4 pagineCiclos de Menú Residencias Escolares 2023Diego Alfonso Vallecilla BangueraNessuna valutazione finora

- Que Es La Acetilcolina U6Documento4 pagineQue Es La Acetilcolina U6Ivonne Jaramillo100% (1)

- Preguntas PreliminarDocumento18 paginePreguntas PreliminarAngel LigthNessuna valutazione finora

- BOLETÍN DE LA CVX Edición 1Documento3 pagineBOLETÍN DE LA CVX Edición 1Yurani RojasNessuna valutazione finora

- Aportes de La SismologiaDocumento1 paginaAportes de La SismologiaGaspar Quispe JhonNessuna valutazione finora

- Por Qué Celebramos El Día Del Trabajador El 1 de MayoDocumento2 paginePor Qué Celebramos El Día Del Trabajador El 1 de MayoenriqueNessuna valutazione finora

- Acta de AsambleaDocumento3 pagineActa de AsambleaJorge Zambrano CarranzaNessuna valutazione finora

- ¿Quién Es Jesucristo?: Descubriendo La Nueva Vida en CristoDocumento226 pagine¿Quién Es Jesucristo?: Descubriendo La Nueva Vida en CristoMonica Anchorena100% (2)

- Casación Nº1648-2019-MOQUEGUA-LALEYDocumento10 pagineCasación Nº1648-2019-MOQUEGUA-LALEYRedaccion La Ley - Perú100% (1)

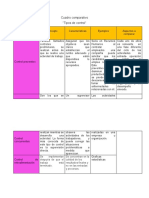

- Cuadro Comparativo Tipos de ControlDocumento2 pagineCuadro Comparativo Tipos de ControlHairoNessuna valutazione finora

- Exposición Grupal MAISDocumento23 pagineExposición Grupal MAISKaren GisselNessuna valutazione finora

- Los Nudos de La Politica LinguisticaDocumento18 pagineLos Nudos de La Politica LinguisticaJessi Dahiana Portillo RealNessuna valutazione finora

- Trabajo TerminadoDocumento32 pagineTrabajo TerminadoMamani VidalNessuna valutazione finora

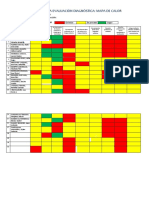

- Mapa de Calor Del Aula de 3 Años BondadDocumento5 pagineMapa de Calor Del Aula de 3 Años BondadTatiana Moreno veraNessuna valutazione finora

- Alveoloplastia, Frenillectomia y TorusDocumento6 pagineAlveoloplastia, Frenillectomia y TorusSelene RamosNessuna valutazione finora

- SoniaSanchez La Drmaturgia D e Paloma PedreroDocumento500 pagineSoniaSanchez La Drmaturgia D e Paloma PedreroVicente De Paúl Ruíz Atoche IglesiasNessuna valutazione finora

- Banco de Preguntas BiologiaDocumento12 pagineBanco de Preguntas BiologiaJanina Guillen RodriguezNessuna valutazione finora

- Habilidades Sociales 2022Documento8 pagineHabilidades Sociales 2022ERIKSSON DANNE PINTO CORNEJONessuna valutazione finora

- Arancel de AduanasDocumento346 pagineArancel de AduanasFERDANCARNessuna valutazione finora

- 022 Psicología IndustrialDocumento3 pagine022 Psicología IndustrialJose David YacNessuna valutazione finora

- La Preciosísima Sangre de Cristo - San Gaspar BufDocumento4 pagineLa Preciosísima Sangre de Cristo - San Gaspar BufRaul CelyNessuna valutazione finora

- Irritabilidad o ExitabilidadDocumento2 pagineIrritabilidad o Exitabilidadapi-250544116Nessuna valutazione finora

- Primeros Auxilios 1a EnfermeriaDocumento2 paginePrimeros Auxilios 1a EnfermeriaDidascalio Cristo ReyNessuna valutazione finora

- Eco Doppler DXDocumento3 pagineEco Doppler DXMilenka GrgicevicNessuna valutazione finora