Documenti di Didattica

Documenti di Professioni

Documenti di Cultura

4-Procesos de Mecanizado

Caricato da

Diego VanegasCopyright

Formati disponibili

Condividi questo documento

Condividi o incorpora il documento

Hai trovato utile questo documento?

Questo contenuto è inappropriato?

Segnala questo documentoCopyright:

Formati disponibili

4-Procesos de Mecanizado

Caricato da

Diego VanegasCopyright:

Formati disponibili

BSICO DE PROGRAMACIN CNC DOCUMENTO DE APOYO

INTRODUCCIN

Las mquinas, los montajes y dems productos de carcter tcnico estn, en general constituidos por piezas sueltas y de herramientas. Durante el proceso de fabricacin los elementos reciben la denominacin de piezas. Para fabricar se elige el procedimiento ms adecuado para cada caso. Y a fin de que las piezas fabricadas resulten utilizables, tienen que satisfacer ciertas condiciones en lo que respecta a materiales, forma, dimensiones, estado y naturaleza de la superficie. En la fabricacin mediante arranque de viruta se obtienen las dimensiones y la naturaleza superficial deseada en las piezas por medio del mencionado arranque de viruta.

OBJETIVO GENERAL

Al finalizar de interiorizar, ajustar y reevaluar esta informacin el discente estar en capacidad de interpretar la informacin ofrecida por los diferentes autores en el rea del mecanizado en el torno CNC.

CONTENIDO

1. ARRANQUE DE VIRUTA 2. PROCESOS DE MECANIZADO 2.1 CICLO DE DESBASTE O CILINDRADO 2.2 CICLO DE RANURADO 2.3 CICLO DE ROSCADO

Documento preparado por Inga Metalrgica Mara Ruth Bonilla Gallego egresada de la U de A. Esp. En Gerencia Integral � maruboga000@gmail.com � 3104678335

BSICO DE PROGRAMACIN CNC DOCUMENTO DE APOYO

2.4 CICLO DE TALADRADO 2.5 CICLO DE REFRENTADO BIBLIOGRAFIA.

ARRANQUE DE VIRUTA

El arrancar viruta, es separar partes de material (virutas) por procedimientos mecnicos (por procedimientos no mecnicos, se puede; entre otros medios, emplearse la electroerosin). En el arranque de viruta que ahora estudiamos son los filos de las herramientas los que las arrancan. Los procedimientos de fabricacin por arranque de viruta pueden clasificarse, segn la forma de corte (vase norma DIN 8580). � Ventajas e inconvenientes de la fabricacin mediante arranque de viruta: Resulta ventajoso desde luego el hecho de que las piezas puedan salir fabricadas con pequeas tolerancias y elevadas calidades superficiales. La pieza fabricada (forma final) tiene que obtenerse partiendo de una pieza un bruto (material de partida). Esto supone el inconveniente de que el exceso de la pieza en bruto sobre la acabada se pierde en virutas. Modernamente, en casos determinados, en vez del arranque de viruta se emplean procedimientos para modificar la forma, por ejemplo el laminado de roscas, en los que no se produce perdida alguna de material. Adems el tiempo de fabricacin es ms corto. � Arranque mecnico de virutas: El arranque de virutas puede realizarse mediante trabajo manual o mediante trabajo con mquinas. Para el arranque da virutas con mquinas son necesarios manejar ciertos conceptos a saber: Tipo de Mquina-herramienta que arranca viruta: tornos, fresadoras, taladros, acepilladoras, entre otras. Tipo de herramientas: de un solo filo, por ejemplo, el buril de torno, o de varios filos, como la fresa. Los elementos de sujecin: sujecin de la herramienta, sujecin de la pieza. Estos elementos unen la herramienta y la pieza a la mquina.

Documento preparado por Inga Metalrgica Mara Ruth Bonilla Gallego egresada de la U de A. Esp. En Gerencia Integral � maruboga000@gmail.com � 3104678335

BSICO DE PROGRAMACIN CNC DOCUMENTO DE APOYO

El movimiento en el arranque de viruta. Para el arranque de viruta tienen que realizar la herramienta y la pieza, o una sola de ellas, determinados movimientos entre si (movimientos relativos) y pueden presentarse dos casos a saber: - Arranque da viruta con filos determinados geomtricamente: por ejemplo torneado, fresado. Los tiles o herramientas, por ejemplo, la cuchilla de torno, la fresa, arrancan las virutas con la cuna de los filos que tienen formas geomtricas determinadas. - Arranque de viruta con filos no determinados: por ejemplo, amolado, lapeado, bruido. Las finas virutas son arrancadas en estos casos por granos abrasivos que carecen de forma geomtrica determinada. La formacin de la viruta se realiza normalmente en varias etapas, � Recalcado, el material es recalcado por el filo que va penetrando en el. � Corte. El mayor recalcado (deformacin) se tiene en el plano de corte. En este plano tiene lugar al final un esfuerzo cortante mayor que la resistencia al corte, por lo que resulta cortada una parte de viruta (elemento de viruta). � Salida de la viruta. En el caso de materiales agrios (como por ejemplo el hierro fundido) se desprenden partes de viruta; cuando el material es tenaz (por ejemplo el acero) se unen unas a otras y forman una viruta continua claro est que pueden formar (viruta arrancada, viruta cortada, viruta continua o plstica),

Figura 1 TIPOS DE VIRUTAS EXISTENTES

Viruta arrancada

Fuente: Realizacin personal

Viruta plstica

En materiales frgiles como la fundicin, el bronce entre otros la viruta se desprende como en el primer caso (viruta arrancada). A reducidas velocidades de corte y en materiales tenaces se encontrar el segundo tipo de viruta y en los mismos materiales

Documento preparado por Inga Metalrgica Mara Ruth Bonilla Gallego egresada de la U de A. Esp. En Gerencia Integral � maruboga000@gmail.com � 3104678335

BSICO DE PROGRAMACIN CNC DOCUMENTO DE APOYO

tenaces y a altas velocidades podr obtenerse virutas plsticas. Las virutas pueden tener diferentes formas a saber:

� Virutas finas son de forma acicular, o desmenuzables. � Virutas cortas son en trozos helicoidales y espirales. � Virutas largas son hlices anchas o estrechas y largas, generalmente

forman maraas. Tecnologa de corte. El trmino proviene de las palabras griegas tecn, que significa 'arte' u 'oficio', y logos, 'conocimiento' o 'ciencia', rea de estudio; por tanto, la tecnologa es el estudio o ciencia de los oficios. En trminos generales la tecnologa de corte es el proceso a travs del cual los mecnicos disean herramientas de corte con un fin especfico de mejorar el proceso, en funcin de costos, calidad, tiempos de ejecucin entre otros. Velocidad de corte. Est esta dada en funcin de rotacin de la pieza de trabajo con respecto a un punto estacionario de la herramienta de corte, generalmente esta dada en unidades de avance de superficie por minuto in m (sfpm), pulgadas por minuto , metro por minuto o metros por min min m segundo seg . La velocidad de corte depende de diferentes factores como: � Material de la herramienta de corte. Los materiales para herramientas han estados sujetos a una gran diversidad de desarrollos especiales durante los ltimos aos (a partir de los treinta). Lo que sustancialmente a disminuido los tiempos de mecanizado, costos de produccin y mejoras en acabados. Estos "nuevos" materiales presentan grandes propiedades mecnicas como: � � � � � Resistencia al desgaste. Resistencia al choque trmico. Resistencia a la deformacin a altas temperaturas. Aumento de la tenacidad. Baja reaccin qumica.

Los materiales ms utilizados ltimamente son: � Metal duro: Es un material de corte fabricado con partculas duras, generalmente carburos, y aglutinantes o aglomerantes. � Clculos de la tecnologa de corte. En cuanto a las caractersticas tcnicas se puede decir que la velocidad tanto del husillo, como el avance de los carros en corte sobre la pieza son muy importantes, por tanto estos valores deben calcularse para tenerlos muy en cuenta durante la programacin del mecanizado.

Documento preparado por Inga Metalrgica Mara Ruth Bonilla Gallego egresada de la U de A. Esp. En Gerencia Integral � maruboga000@gmail.com � 3104678335

BSICO DE PROGRAMACIN CNC DOCUMENTO DE APOYO

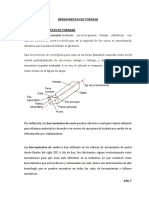

Como se especifico la velocidad de corte, es la relacin existente entre la rotacin de un punto fijo y la punta de la herramienta expresado en otra forma es la velocidad con la cual un punto en la circunferencia de la pieza de trabajo pasa por la herramienta de corte en un minuto. La velocidad de corte se expresa en pies o en metros por minuto.. Figura 1 Representacin esquemtica del proceso de tornead

L d

1. 2. 3.

VELOCIDAD DE CORTE. AVANCE. PROFUNDIDAD DE CORTE.

3

Fuente: Realizacin personal

Por ejemplo, si el acero de mquina tiene una velocidad de corte de 100 pies (30 m) por minuto, se debe ajustar la velocidad del torno de modo que 100 pies (30 m) de la circunferencia de la pieza de trabajo pasen frente al al punta de la herramienta en un minuto.

Matemticamente se tiene:

Que la longitud de una circunferencia es:

Lc = D

(1)

Si el husillo da N revoluciones por min. el punto de contacto entre la herramienta y la pieza de trabajo avanza a:

Documento preparado por Inga Metalrgica Mara Ruth Bonilla Gallego egresada de la U de A. Esp. En Gerencia Integral � maruboga000@gmail.com � 3104678335

BSICO DE PROGRAMACIN CNC DOCUMENTO DE APOYO

Vc = N Lc Vc = N D

Donde

(2)

(3)

m Vc: Velocidad de corte en . min Lc: Longitud de corte (en m). N: Nmero de revoluciones de la pieza por minuto. D: Dimetro del material de revolucin (en m).

Para que la velocidad est en las unidades requeridas se tiene: En el sistema mtrico:

Vc =

Donde

DxNx 1000

(4)

mm Vc: Velocidad de corte en . min N: Nmero de revoluciones de la pieza por minuto D: Dimetro del material de revolucin (en mm). : 3.14159265359

En el sistema Ingles:

Vc =

xDxN

12

(4.1)

Donde D: Dimetro del material de revolucin en (in) rev N: Revoluciones del husillo por minuto en . min pie Vc: Velocidad de corte en . min : 3.14159265359 Pero generalmente la informacin obtenida de entrada es la velocidad de corte del material a mecanizar, por tanto a partir de estos valores recomendados se calcula el nmero de revoluciones de la mquina (N). Despejando de la ecuacin anterior se tiene:

Documento preparado por Inga Metalrgica Mara Ruth Bonilla Gallego egresada de la U de A. Esp. En Gerencia Integral � maruboga000@gmail.com � 3104678335

BSICO DE PROGRAMACIN CNC DOCUMENTO DE APOYO

En el sistema mtrico:

N=

1000 xVc Dx

(5)

En el sistema ingles:

N=

4 xVc D

Desbastado pies/min m/min 90 27 70 60 90 200 21 18 27 61 Acabado pies/min m/min 100 30 90 80 100 300 27 24 30 93

(5.1)

Refrendado, torneado, rectificacin

Material Acero de mquina Acero de herramienta Hierro fundido Bronce Aluminio Roscado pies/min m/min 35 11 30 25 25 60 9 8 8 18

� EL AVANCE (FEED) Es la cantidad de material removido por revolucin o por pasada de la herramienta sobre la pieza de trabajo. Puede definirse tambin como el valor relativo de deslizamiento de la herramienta sobre la pieza por cada revolucin, carrera o unidad de tiempo. En el torneado el avance esta dado en pulgadas por in revolucin y la herramienta avanza paralelamente al eje de rev rotacin de la pieza de trabajo. Las unidades son en in in in in dependiendo del proceso, generalmente el , , rev ciclo min diente mm avance en CNC se recomienda en unidades de . y para obtener min mm los valores en se tiene: rev

mm mm F = F x N min rev

(6)

� LA PROFUNDIDAD DE CORTE (DEPTH OF CUT DOC-). Es la distancia que la herramienta penetra dentro de la superficie de la

Documento preparado por Inga Metalrgica Mara Ruth Bonilla Gallego egresada de la U de A. Esp. En Gerencia Integral � maruboga000@gmail.com � 3104678335

BSICO DE PROGRAMACIN CNC DOCUMENTO DE APOYO

pieza de trabajo. Esto es, la diferencia media entre los dimetros inicial y final. Tambin puede definirse como la distancia entre el fondo de la pasada y la superficie en bruto o de trabajo de la pieza, medida en direccin perpendicular a la superficie mecanizada de la misma.

DOC =

Di D f 2

=d

(7)

Sin embargo la velocidad y el avance pueden ser usados con el DOC para estimar la relacin de metal a remover por el proceso (MRR). Para el torneado el MRR (metal removal rate) esta dado en in3 unidades de . min

MRR 12Vcfrd

(8)

Donde: MRR: Cantidad de material a remover. Vc: velocidad de corte. Fr: fuerza radial d: Profundidad de corte. La figura 3-8 muestra un esquema representativo de la seccin de viruta desprendida. Figura 2 ESQUEMA SECCIN DE VIRUTA DESPRENDIDA

l d S

Fuente: realizacin personal

Documento preparado por Inga Metalrgica Mara Ruth Bonilla Gallego egresada de la U de A. Esp. En Gerencia Integral � maruboga000@gmail.com � 3104678335

BSICO DE PROGRAMACIN CNC DOCUMENTO DE APOYO

Para el torneado los valores MRR pueden cambiar de 0.1 a 600 in3/min. Este valor (MRR) puede ser adems utilizado para calcular la potencia necesaria de corte. La seccin de la viruta se determina segn la cantidad de material que se ha de desprender y la fuerza de corte de la mquina, este calculo se realiza de la siguiente forma:

S=fxd

Donde: f (FEED): Avance d: Profundidad de corte

(9)

El tiempo de mecanizado o la duracin del corte en minutos de cada pasada empleada para mecanizar la pieza esta dada por la siguiente ecuacin:

T=

L FxN

(10)

Donde: L (length): Longitud de la pieza. F (FEED): Avance. N: Nmero de revoluciones. � POTENCIA DE LA MQUINA. Para calcular la potencia requerida de la mquina se procede al calculo de la siguiente forma:

C.V =

RxSxVc 75 x60

(11-a)

Hp =

FcxVc 33000

(11-b)

Donde: C.V.: Caballos de vapor Kg s (aproximadamente 3 veces la mm 2 resistencia a la rotura por traccin del material a trabajar). R: Resistencia del corte en

Documento preparado por Inga Metalrgica Mara Ruth Bonilla Gallego egresada de la U de A. Esp. En Gerencia Integral � maruboga000@gmail.com � 3104678335

BSICO DE PROGRAMACIN CNC DOCUMENTO DE APOYO S: Seccin de la viruta en mm2. HP: potencia Fc: Fuerza centrpeta � EXISTENCIA O NO DE REFRIGERACIN (para equipos con refrigeracin se utilizan valores de velocidad de un 50% por encima).

Grficamente se tiene que:

Generalmente los proveedores de las mquinas-herramientas dan al usuario la facilidad de trabajar de modo grfico la solucin de algunos problemas relacionados con los clculos de velocidades de husillo as como los relacionados al avance. Estos valores son aproximaciones experimentales que son tabulados, luego trabajados en ejes cartesianos y por interpolacin de puntos se puede determinar el valor buscado. � MONTAJE DE LA HERRAMIENTA. Para el montaje de la herramienta debe tenerse en cuenta que esta quede completamente centrada con relacin tanto al centro punto como al centro o eje de la pieza.

Teniendo ya los clculos previamente realizados y la herramienta en disposicin de trabajo se procede a cumplirse con el plan de trabajo (recuerde el plan de trabajo es un formato en el cual se diligencia las operaciones que se van a realizar durante el proceso de mecanizado).

OPERACIONES DE MECANIZADO

El proceso de torneado tiene como caractersticas especiales el que:

Materiales de diferentes composiciones qumicas reaccionan de modo diferente. El proceso es simtrico y limitado slo a la herramienta de corte. Las profundidades de corte pueden ser diversas. La velocidad de corte puede alcanzar altos rangos.

Documento preparado por Inga Metalrgica Mara Ruth Bonilla Gallego egresada de la U de A. Esp. En Gerencia Integral � maruboga000@gmail.com � 3104678335

10

BSICO DE PROGRAMACIN CNC DOCUMENTO DE APOYO

El proceso es sensible a las variaciones en la geometra tanto de la pieza como de la herramienta, a la temperatura, al medio ambiente y a los procesos dinmicos (como la vibracin).

Las operaciones bsicas son:

Sujecin de la pieza en bruto.

Actualmente los tornos presentan muchas mejoras en este sistema ya que se encuentran cabezales de tipo neumtico manejados por circuitos lgicos programables.

Mecanizado de la cara frontal (refrentado)

Se requiere de la herramienta de desbaste para realizar esta operacin, se aconseja refrentar ambas caras de la pieza antes de proceder al mecanizado de la misma

Desbastado o cilindrado

Es la ms importante de las operaciones realizadas en el torno, ya que genera como producto final una pieza rugosa con la geometra deseada. Debe tenerse en cuenta que dependiendo de lo bien o mal preparada que este la herramienta (buril) y el material que se este mecanizando el desbaste ser ms o menos burdo y la viruta tendr alguno de los tres tipos existentes

Documento preparado por Inga Metalrgica Mara Ruth Bonilla Gallego egresada de la U de A. Esp. En Gerencia Integral � maruboga000@gmail.com � 3104678335

11

BSICO DE PROGRAMACIN CNC DOCUMENTO DE APOYO

Afinado y desbarbado

Es el proceso netamente de acabado o pulimento que se le realiza a la pieza con el fin de obtener superficies pulidas y que no generen problemas de friccin cuando son utilizadas en ensambles. Para montajes con lubricacin las piezas con excelentes acabados (segn la norma ASTM) son de magnifico resultado.

Tronzado

En este proceso se procede al recorte de la pieza terminada siempre y cuando se este trabajando con barras de alimentacin, en caso contrario se desmonta la pieza y se almacena como producto terminado.

Refrentado de la segunda cara y desbarbado

Se procede nuevamente a cumplir con el ciclo siempre y cuando se trate de produccin en serie. Todas las mquinas CNC entregan la codificacin en G0 y G1 pero estos programas pueden mejorarse si se conoce sobre los comandos de ciclo� aplicados a la mquina.

2.1 CICLO DE CILINDRADO O DESBASTADO En los ciclos de recorrido de herramienta, estos estn diseados de modo tal que realice el movimiento en corte (avance programado) y de marcha rpida donde se requieran (posicionamientos y retiros de la herramienta), as, si se utilizase el ciclo de cilindrado por ejemplo se tendra. (ver figura 3,4 y 5).

Ciclo es la descripcin de una trayectoria cerrada durante el movimiento de la herramienta. Esto implica que la herramienta regresa al punto de partida Documento preparado por Inga Metalrgica Mara Ruth Bonilla Gallego egresada de la U de A. Esp. En Gerencia Integral � maruboga000@gmail.com � 3104678335

�

12

BSICO DE PROGRAMACIN CNC DOCUMENTO DE APOYO

Figura 3 Esquema de los movimientos en el ciclo

G01 G01 G00

FUENTE: Realizacin personal

G00

Ahora, si la longitud de cilindrado es igual, pero la cantidad de material es demasiada para hacerla en una pasada de la mquina, ella puede realizar una serie de movimientos similares, de desbaste progresivo Figura 4 Esquema de los movimientos en el ciclo de cilindrado con profundidad de corte Xi

Z Xi

G01 G00

Fuente: realizacin personal

Este proceso puede darse en los dos sentidos, esto es, mecanizacin hacia la derecha y la mecanizacin hacia la izquierda, debe tenerse en cuenta el cero de pieza y el cero de herramienta, ya que se programa dependiendo de ellos. Cabe anotar que cada mquina (compaa) utiliza un comando de ciclo de mecanizado especfico, por ello usted debe conocer muy bien la mquina para programar dicho ciclo.

Documento preparado por Inga Metalrgica Mara Ruth Bonilla Gallego egresada de la U de A. Esp. En Gerencia Integral � maruboga000@gmail.com � 3104678335

13

BSICO DE PROGRAMACIN CNC DOCUMENTO DE APOYO

Figura 5 Esquema del sentido que puede utilizarse el ciclo de cilindrado P2 Z+ P3 P1 P1 ZP0 P3

CILINDRADO A AL IZQUIERDA

P2

P0

CILINDRADO A LA DERECHA

Fuente: realizacin personal

Generalmente estos procesos en las mquinas CNC son trabajados como ciclos y dependen especficamente de la mquina por tanto es necesario manejar los comandos especficos de cada casa:

2.2 CICLO DE PENETRACIN O CICLO DE RANURADO

Un proceso de ranurado es tambin un proceso de arranque de viruta, la diferencia es que la herramienta trabaja perpendicular al eje de la pieza. Adems no desbasta lateralmente. Hay que determinar la posicin cero de la herramienta en el lado derecho de ella Segn la punta de la herramienta se tienen diferentes tipos de ranurado

Figura 6 Proceso de trabajo de la herramienta de ranurado tipo HSS

Pinicial = Po

Fuente: realizacin personal

Documento preparado por Inga Metalrgica Mara Ruth Bonilla Gallego egresada de la U de A. Esp. En Gerencia Integral � maruboga000@gmail.com � 3104678335

14

BSICO DE PROGRAMACIN CNC DOCUMENTO DE APOYO

� El primer corte lo realiza con un G01 hasta la profundidad de la ranura, y sale con un G00.

PI

G01 G00

PO

Primer corte y retirada de la herramienta

� Se acomoda (internamente) para el segundo corte a 1/10 del ancho de la cuchilla y entra a realizar el corte nuevamente

1/10 de H (ancho de la herramienta)

PI

Posicionamiento en marcha rpida.

PO

G00

� El sistema dependiendo de la longitud a ranurar y del ancho de la cuchilla calcula la cantidad de penetraciones necesarias, o sea, que como el ciclo de cilindrado el sistema ajusta el ltimo corte.

G01

PI

G00

PO

Documento preparado por Inga Metalrgica Mara Ruth Bonilla Gallego egresada de la U de A. Esp. En Gerencia Integral � maruboga000@gmail.com � 3104678335

15

BSICO DE PROGRAMACIN CNC DOCUMENTO DE APOYO

Hay que tener presente la velocidad de corte de la herramienta; esta debe estar entre una tercera a una quinta (1/3 - 1/5) parte de la velocidad de corte utilizada para el cilindrado, otro aspecto a tener en cuenta es el avance. Adems debe tenerse en cuanta las conversiones.

2.3 CICLO DE ROSCADO Antes de estudiar el ciclo repasaremos un poco sobre la notacin de las roscas Figura 8 Esquema representativo de la notacin de la rosca milimtrica

DR

DE

Fuente: realizacin personal

D: Dimetro nominal DE : Dimetro exterior DR.: Dimetro de raz. P: Paso (distancia entre dos puntos similares de los hilos consecutivos). : Angulo de la rosca

Debe tenerse en cuenta que el dimetro nominal no necesariamente coincide con el dimetro exterior.

En las dimensiones de rosca mtrica, norma ISO, a cada paso se le asigna un R ya que este depende del paso; esto implica que para cada paso es necesario una herramienta que reproduzca dicho paso. Los valores y la notacin de la rosca (vase la figura 8-9), en el sistema ISO es as:

Documento preparado por Inga Metalrgica Mara Ruth Bonilla Gallego egresada de la U de A. Esp. En Gerencia Integral � maruboga000@gmail.com � 3104678335

16

BSICO DE PROGRAMACIN CNC DOCUMENTO DE APOYO

Figura 9 Esquema representativo de la notacin de la rosca ISO

R

60

H3

H1

Df

Fuente: realizacin personal

H Df De R

= = = = =

0.866603P Dimetro del ncleo del perno Dimetro exterior del perno Radio de redondeo H/6 = 0.14434P

H3 Dp H1

= 0.61343P = Dimetro primitivo = 0.54127P

Para programar un ciclo de roscado en la mquina CNC debe tenerse algunas consideraciones tales como: el arranque del ciclo, la zona de salida de la herramienta al finalizar el corte (desahogo) y el factor de seguridad de retorno o salida de la herramienta, ya que durante el retorno de la herramienta en marcha rpida no se deben deteriorar los filetes de la rosca la posicin recomendada, es alejar en la programacin la herramienta una distancia de 0.1 mm de la superficie de la pieza. Figura 10 Esquema representativo de la ubicacin de la herramienta para el mecanizado de la rosca

1P

H 2P 1.5P

0.1 mm

Fuente: Realizacin personal Documento preparado por Inga Metalrgica Mara Ruth Bonilla Gallego egresada de la U de A. Esp. En Gerencia Integral � maruboga000@gmail.com � 3104678335

17

BSICO DE PROGRAMACIN CNC DOCUMENTO DE APOYO

Debe tenerse en cuenta que este ciclo puede aplicarse en el torno y en la fresa, adems existen para cada mquina una gran variedad de comandos o cdigos para su realizacin, es por ello que se hace reiterativo el que conozcas muy bien tu mquina, para obtener de ella el mejor rendimiento productivo. Figura 11 Imagen de procesos de roscado horizontal y vertical

Fuente: Catlogo ISCAR

2.3 CICLO DE TALADRAR O ROTURA DE VIRUTA Antes de estudiar el tema es necesario dar respuesta a los siguientes cuestionamientos Qu significa rotura de viruta?. Qu sentido tiene? En que materiales se utiliza? Debe tenerse en cuenta la posicin de la herramienta con relacin a la pieza? Por qu?. Como tal el ciclo es utilizado para mecanizar profundidades en un solo corte, por picoteo, temporizado entre otros, generalmente realiza movimientos de corte con un G01 (toda la longitud) y se retira con un G00. La figura muestra un movimiento del ciclo bsico y su codificacin depende especficamente de cada mquina, ya que en el mercado puede encontrarse una gran variedad de opciones para este proceso de taladrado su programacin depende de las bondades de la mquina.

Documento preparado por Inga Metalrgica Mara Ruth Bonilla Gallego egresada de la U de A. Esp. En Gerencia Integral � maruboga000@gmail.com � 3104678335

18

BSICO DE PROGRAMACIN CNC DOCUMENTO DE APOYO

Figura 12 Esquema representativo del movimiento de la herramienta durante el ciclo

G01 G00

Fuente: Realizacin personal

Figura 13 Esquema representativo del movimiento de la herramienta durante el ciclo de perforado por picoteo

G01 G00

Fuente: Realizacin personal

Para realizar cualquier clase de taladrado debe calcularse al igual que en los otros procesos de mecanizado, el avance de la herramienta, dicho calculo puede hacerse de forma matemtica o grfica, utilizando el grfico de Dimetro de la broca Vs avance (vase la figura 14), si desea trabajarse con materiales

Documento preparado por Inga Metalrgica Mara Ruth Bonilla Gallego egresada de la U de A. Esp. En Gerencia Integral � maruboga000@gmail.com � 3104678335

19

BSICO DE PROGRAMACIN CNC DOCUMENTO DE APOYO

diferentes, el proveedor del mismo deber estar dispuesto a dar informacin sobre la velocidad de corte en el proceso de taladrado.

Figura 14 GRFICO Avance Vs Dimetro del til (broca) a utilizar DIMETRO DE LA BROCA (mm) Vs AVANCE (mm/min.)

d mm

13

10

D

I M E T R O D E L U T I L

9

8 7 6 5

Al Fe

1.5

20

30

40

50

60

80

100

150

200

300

400

Avance en mm/ min.

Fuente: Tabla presentada por ferroaceros

2.4 CICLO O PROCESO DE REFRENTADO. Es utilizado para llevar en muchos casos la pieza a una medida especfica de longitud. Este proceso es perpendicular al eje de la pieza. Los pasos a seguir para el refrentado son: � Ubicar la cuchilla en posicin de trabajo con un movimiento rpido o sea a una distancia de seguridad en Z. Durante el ciclo el comportamiento ser as, en general se ve como la figura:

Documento preparado por Inga Metalrgica Mara Ruth Bonilla Gallego egresada de la U de A. Esp. En Gerencia Integral � maruboga000@gmail.com � 3104678335

20

BSICO DE PROGRAMACIN CNC DOCUMENTO DE APOYO � La herramienta se posesionara para el primer corte con un movimiento de G00, har el corte hacia el dimetro pedido con un movimiento de G01 y se regresara con un G00, as sucesivamente hasta terminar el ciclo programado. � Cuando el ciclo se termina, el ltimo recorrido es un cilindrado a lo largo de Z. Figura 15 Esquema representativo del movimiento de la herramienta durante el ciclo

6 3 4

Fuente: Realizacin personal

2 1 H

Este ciclo presenta cuatro (4) posibilidades de trabajo:

Figura 17 Esquema representativo de los tipos de movimiento para el ciclo

6 6 5 3 3 5 4 2 1 1 2 3 5 4 4 1 1 4 5 3

b a

Fuente: Realizacin personal

� Refrentado del dimetro exterior a uno interior, por el extremo derecho de la pieza. Figura 16 a. � Refrentado del dimetro exterior a uno interior, por el extremo izquierdo de la pieza. Figura 16 b. � Refrentado de un dimetro interior a uno exterior Figura 16 c.

Documento preparado por Inga Metalrgica Mara Ruth Bonilla Gallego egresada de la U de A. Esp. En Gerencia Integral � maruboga000@gmail.com � 3104678335

21

BSICO DE PROGRAMACIN CNC DOCUMENTO DE APOYO

� Refrentado sin subdivisin de corte (H = 0) Figura 16 d. Existen muchos otros ciclos para desarrollar en la CNC pero para este curso trataremos los bsico o mencionados anteriormente.

BIBLIOGRAFA

BOON, G.K.; Mercado, A.; Automatizacin Flexible en la Industria ; Ed. LIMUSA-Noriega, Mxico, 1991. Ing. MONTES DE OCA MORN; Ricardo, Ing. Prez Lpez; Isaac, Manual de Prcticas para la asignatura MANUFACTURA INDUSTRIAL II Ingeniera Industrial, Editorial: UPIICSA IPN, Enero del 2002 MARTINO, R.L.; Sistemas Integrados de Fabricacin; Ed. LIMUSA-Noriega, Mxico, 1990

CIBERGRAFA http://www.aprendizaje.com.mx/Curso/Proceso2/Practicas/TornoDesarrollo/Capi8.htm http://www.elprisma.com/apuntes/ingenieria_mecanica/arranquedeviruta/ http://www.monografias.com/trabajos14/maq-herramienta/maqherramienta.shtml#VELAVANCE

Documento preparado por Inga Metalrgica Mara Ruth Bonilla Gallego egresada de la U de A. Esp. En Gerencia Integral � maruboga000@gmail.com � 3104678335

22

Potrebbero piacerti anche

- Operaciones de máquinas-herramientas para punzonado y plegado. FMEH0209Da EverandOperaciones de máquinas-herramientas para punzonado y plegado. FMEH0209Nessuna valutazione finora

- Procesos de mecanizado en el torno CNC: desbaste, ranurado, roscado, taladrado y refrentadoDocumento36 pagineProcesos de mecanizado en el torno CNC: desbaste, ranurado, roscado, taladrado y refrentadomarubogaNessuna valutazione finora

- Epe Guia Lab 4 Mecanizado 2022 1Documento44 pagineEpe Guia Lab 4 Mecanizado 2022 1Marisol ReateguiNessuna valutazione finora

- Manejo de maquinaria de corte de bloques de piedra. IEXD0108Da EverandManejo de maquinaria de corte de bloques de piedra. IEXD0108Nessuna valutazione finora

- Guia Del Lab 6 PDFDocumento44 pagineGuia Del Lab 6 PDFbarbara peña llanosNessuna valutazione finora

- Herramentales FIME CNC 2019Documento10 pagineHerramentales FIME CNC 2019Luis Fernando Lorenzo HernandezNessuna valutazione finora

- Guia Lab-4-Mecanizado-2018-2 PDFDocumento43 pagineGuia Lab-4-Mecanizado-2018-2 PDFMilena Perea100% (1)

- 02 GUIA LAB-2Mecanizado 2201Documento43 pagine02 GUIA LAB-2Mecanizado 2201Doguito RiosNessuna valutazione finora

- Guia Lab 4 Mecanizado 2019 2Documento46 pagineGuia Lab 4 Mecanizado 2019 2Victoria QuispeNessuna valutazione finora

- S11.s22 - Proceso de Torneado Máquinas y Equipos Industriales de Torneado Diseño Ingenieril Del Proceso de TorneadoDocumento49 pagineS11.s22 - Proceso de Torneado Máquinas y Equipos Industriales de Torneado Diseño Ingenieril Del Proceso de TorneadoChristian Romero OrtizNessuna valutazione finora

- TorneadoDocumento14 pagineTorneadogiank87Nessuna valutazione finora

- Procesos de Manufactura Por Arranque de VirutaDocumento256 pagineProcesos de Manufactura Por Arranque de VirutaHerzon Gustavo Perez LermaNessuna valutazione finora

- Características de los procesos reductores de masaDocumento13 pagineCaracterísticas de los procesos reductores de masaEdgar FerrerNessuna valutazione finora

- Herramientas Por Arranque de VirutaDocumento10 pagineHerramientas Por Arranque de VirutaMaximo Barrera FernandezNessuna valutazione finora

- Engineering The Future EólicoDocumento14 pagineEngineering The Future EólicoAMERICA ETHIEL MORALES REYESNessuna valutazione finora

- Unidad 4Documento49 pagineUnidad 4Felipe HernándezNessuna valutazione finora

- Parametros de Corte y HerramentalDocumento22 pagineParametros de Corte y HerramentalCARREEONNessuna valutazione finora

- FI Tema 3 Programacion CNC PDFDocumento85 pagineFI Tema 3 Programacion CNC PDFSergio Quispe RodríguezNessuna valutazione finora

- Torno y Sus AccesoriosDocumento21 pagineTorno y Sus AccesoriosMarco Antonio Sosa JulcaNessuna valutazione finora

- Unidad 1-Parte 2Documento94 pagineUnidad 1-Parte 2Rosendo de OzNessuna valutazione finora

- Torneado en Seco Insertos SandvikDocumento0 pagineTorneado en Seco Insertos SandvikChanel Méndez RamírezNessuna valutazione finora

- Procesos de Mecanizado - PerforadoDocumento16 pagineProcesos de Mecanizado - PerforadodelacujuanNessuna valutazione finora

- Los Parámetros de MecanizadoDocumento23 pagineLos Parámetros de MecanizadoJose David Martínez IbarraNessuna valutazione finora

- GRUPO 9 Informe TorneadoDocumento20 pagineGRUPO 9 Informe TorneadoSEBASTIAN ALEJANDRO MENDOZA GARCIANessuna valutazione finora

- Clasificación Maquinas HerramientasDocumento12 pagineClasificación Maquinas HerramientasDanny Zambrano BsçNessuna valutazione finora

- Apuntes Torno CNCDocumento15 pagineApuntes Torno CNCnauj63Nessuna valutazione finora

- Torneado en seco con insertos Sandvik 4015Documento53 pagineTorneado en seco con insertos Sandvik 4015manuel gonzalezNessuna valutazione finora

- Tipos de TornoDocumento7 pagineTipos de TornoLauror Jack Cheerack CheeraaquiNessuna valutazione finora

- Exposicion FinalDocumento38 pagineExposicion FinalVICTOR ESTEVEN SALTOS GOMEZNessuna valutazione finora

- Procesos de conformado tradicional por arranque de virutaDocumento9 pagineProcesos de conformado tradicional por arranque de virutaManuel Torres MartinezNessuna valutazione finora

- Velocidades corte virutas mecanizadoDocumento5 pagineVelocidades corte virutas mecanizadoGerardo OsorioNessuna valutazione finora

- FI - Tema 3 - Programación CNCDocumento85 pagineFI - Tema 3 - Programación CNCmrchlNessuna valutazione finora

- Torneado y producción de orificios redondos: procesos de maquinado para formas circularesDocumento27 pagineTorneado y producción de orificios redondos: procesos de maquinado para formas circularesCarlosSantanaNessuna valutazione finora

- Tema 6 Conformado de Metales Por Eliminacion de MaterialDocumento51 pagineTema 6 Conformado de Metales Por Eliminacion de Materialrubenmfacal100% (1)

- Practica 3Documento20 paginePractica 3BEr Téllez Girón SchroederNessuna valutazione finora

- Informe Proceso de FabricacionDocumento26 pagineInforme Proceso de FabricacionAngeles RuizNessuna valutazione finora

- 10 Calculos en Los Procesos de MecanizadoDocumento36 pagine10 Calculos en Los Procesos de MecanizadoDanilo Andre LuqueNessuna valutazione finora

- Velocidades de Corte y RPM en El TornoDocumento18 pagineVelocidades de Corte y RPM en El TornoRicardo Vash Lázaro86% (36)

- Velicidad de Corte y AvanceDocumento35 pagineVelicidad de Corte y Avancealberto pachecoNessuna valutazione finora

- TEMA 27 Arranque de VirutaDocumento3 pagineTEMA 27 Arranque de VirutaPablo Fernandez AlonsoNessuna valutazione finora

- Tarea 2 Urgiles Lucas Josue EmanuelDocumento4 pagineTarea 2 Urgiles Lucas Josue EmanuelJosué UrgilésNessuna valutazione finora

- Velocidades, herramientas y profundidades de corte en mecanizadoDocumento6 pagineVelocidades, herramientas y profundidades de corte en mecanizadoRoberto Jair Arteaga ValenzuelaNessuna valutazione finora

- Tema 2 Maquinabilidad 2011Documento24 pagineTema 2 Maquinabilidad 2011Amalio MagoNessuna valutazione finora

- Herramientas de Tornear FinalDocumento28 pagineHerramientas de Tornear FinalFrancisco OxaNessuna valutazione finora

- Aspectos LourdesDocumento5 pagineAspectos LourdesMiguel Gonzales GamarraNessuna valutazione finora

- Unidad II Tipos de Herramental Herramientas de CorteDocumento21 pagineUnidad II Tipos de Herramental Herramientas de CorteOmar GrijalvaNessuna valutazione finora

- Velocidad de Corte, Avance y Tiempo de Torneado. - KKDocumento30 pagineVelocidad de Corte, Avance y Tiempo de Torneado. - KKAlvaro VargasNessuna valutazione finora

- Fundamentos de Los Procesos de MecanizadoDocumento38 pagineFundamentos de Los Procesos de Mecanizadojhostyn gutierrezNessuna valutazione finora

- Fundamentos de Los Procesos de MecanizadoDocumento8 pagineFundamentos de Los Procesos de MecanizadoMaria BrugesNessuna valutazione finora

- Modelo de corte ortogonal para determinar fuerzas de corte en procesos de mecanizadoDocumento7 pagineModelo de corte ortogonal para determinar fuerzas de corte en procesos de mecanizadoKevin ElizaldeNessuna valutazione finora

- Previo Nociones de TornoDocumento6 paginePrevio Nociones de TornoGael Garcia CarranzaNessuna valutazione finora

- Recuperacion CadDocumento19 pagineRecuperacion CadVICTOR ESTEVEN SALTOS GOMEZNessuna valutazione finora

- Cuadernillo Procesos 3.2 y 3.3Documento6 pagineCuadernillo Procesos 3.2 y 3.3isael sanchez garciaNessuna valutazione finora

- Roscado en Torno Con Terraja Y Machuelo, Torneado Cónco, RefrigerantesDocumento12 pagineRoscado en Torno Con Terraja Y Machuelo, Torneado Cónco, Refrigerantesvicente gavidiaNessuna valutazione finora

- Refrentado y Desbaste CilindricoDocumento16 pagineRefrentado y Desbaste CilindricoFernando Hinojosa100% (2)

- Arranque de VirutasDocumento13 pagineArranque de VirutasFrancisco Anciani TorresNessuna valutazione finora

- Mecanizado por arranque de viruta: parámetros y fuerzas de corteDocumento3 pagineMecanizado por arranque de viruta: parámetros y fuerzas de cortePablo Fernandez AlonsoNessuna valutazione finora

- Velocidad de CorteDocumento4 pagineVelocidad de CorteKase MendozaNessuna valutazione finora

- Consulta de Procesos Con TablasDocumento10 pagineConsulta de Procesos Con Tablasvaleria banda amayaNessuna valutazione finora

- Protocolo Academico Gerencia EstrategicaDocumento20 pagineProtocolo Academico Gerencia EstrategicaSergio JaramilloNessuna valutazione finora

- TEORIAS ORGANIZACIONALES Transcripcion DiapositivasDocumento10 pagineTEORIAS ORGANIZACIONALES Transcripcion DiapositivasWilmer AlegriaNessuna valutazione finora

- Capitulo 2Documento14 pagineCapitulo 2Joha CastilloNessuna valutazione finora

- Capitulo 3Documento21 pagineCapitulo 3Diego Fernando Carvajal CasallaNessuna valutazione finora

- Capitulo 1Documento18 pagineCapitulo 1Nando ArroyoNessuna valutazione finora

- Taller - de - Raices - de - Enteros PDFDocumento1 paginaTaller - de - Raices - de - Enteros PDFDiego VanegasNessuna valutazione finora

- Taller - Aplicación - Del - Sistema - Métrico - Decimal PDFDocumento4 pagineTaller - Aplicación - Del - Sistema - Métrico - Decimal PDFDiego VanegasNessuna valutazione finora

- Modulo Gerencia EstrategicaDocumento105 pagineModulo Gerencia EstrategicaAlex LozadaNessuna valutazione finora

- Taller - de - Potencias - de - Enteros PDFDocumento1 paginaTaller - de - Potencias - de - Enteros PDFDiego VanegasNessuna valutazione finora

- Protocolo Academico Gerencia EstrategicaDocumento20 pagineProtocolo Academico Gerencia EstrategicaSergio JaramilloNessuna valutazione finora

- Fundamentos - Del - Sistema - Métrico - Decimal PDFDocumento8 pagineFundamentos - Del - Sistema - Métrico - Decimal PDFDiego VanegasNessuna valutazione finora

- Fundamentos - Del - Sistema - Métrico - Decimal PDFDocumento8 pagineFundamentos - Del - Sistema - Métrico - Decimal PDFDiego VanegasNessuna valutazione finora

- 2.taller de Operaciones Con Numeros Naturales Decimales y Racionales PDFDocumento1 pagina2.taller de Operaciones Con Numeros Naturales Decimales y Racionales PDFDiego VanegasNessuna valutazione finora

- 7685 1 Lineamientos Opcion de Grado Practicas Empresariales NacionalesDocumento11 pagine7685 1 Lineamientos Opcion de Grado Practicas Empresariales NacionalesDiego VanegasNessuna valutazione finora

- Trabajo Colaborativo 1 Metodos Probabilisticos UNADDocumento12 pagineTrabajo Colaborativo 1 Metodos Probabilisticos UNADLeonardo Gonzalez67% (3)

- Fundamentos - Del - Sistema - Métrico - Decimal PDFDocumento8 pagineFundamentos - Del - Sistema - Métrico - Decimal PDFDiego VanegasNessuna valutazione finora

- 10456122momento11 150227134002 Conversion Gate01Documento2 pagine10456122momento11 150227134002 Conversion Gate01Diego VanegasNessuna valutazione finora

- Dialnet LineamientosParaLaFormulacionDeProyectosDeInvestig 4689038 PDFDocumento17 pagineDialnet LineamientosParaLaFormulacionDeProyectosDeInvestig 4689038 PDFDiego VanegasNessuna valutazione finora

- Metodos Probabilisticos Mapa ConceptualDocumento3 pagineMetodos Probabilisticos Mapa Conceptualcharry2533% (3)

- 7685 1 Lineamientos Opcion de Grado Practicas Empresariales NacionalesDocumento11 pagine7685 1 Lineamientos Opcion de Grado Practicas Empresariales NacionalesDiego VanegasNessuna valutazione finora

- 2.taller de Operaciones Con Numeros Naturales Decimales y Racionales PDFDocumento1 pagina2.taller de Operaciones Con Numeros Naturales Decimales y Racionales PDFDiego VanegasNessuna valutazione finora

- Hoja de Ruta Fase 1Documento5 pagineHoja de Ruta Fase 1Diego VanegasNessuna valutazione finora

- Presentacion Del Curso Texto 204011 2015 IDocumento7 paginePresentacion Del Curso Texto 204011 2015 IDiego VanegasNessuna valutazione finora

- Conclusiones Unidad 1 2 y 3Documento28 pagineConclusiones Unidad 1 2 y 3Fernando FernandoNessuna valutazione finora

- 7685 1 Lineamientos Opcion de Grado Practicas Empresariales NacionalesDocumento11 pagine7685 1 Lineamientos Opcion de Grado Practicas Empresariales NacionalesDiego VanegasNessuna valutazione finora

- 10456122momento11 150227134002 Conversion Gate01Documento2 pagine10456122momento11 150227134002 Conversion Gate01Diego VanegasNessuna valutazione finora

- Balance de Materia y EnergiaDocumento11 pagineBalance de Materia y EnergiaNavasG93Nessuna valutazione finora

- Informe Programa de Formación ComplementariaDocumento3 pagineInforme Programa de Formación ComplementariaDiego VanegasNessuna valutazione finora

- Procesos QuimicosDocumento7 pagineProcesos QuimicosDiego VanegasNessuna valutazione finora

- Teoria General Del Acto Juridico Civil I 2011 (Primer Certamen)Documento90 pagineTeoria General Del Acto Juridico Civil I 2011 (Primer Certamen)Bruno Antonio Caro Torres100% (1)

- Datos de Ejemplos de Aplicación-Semana 11 HIPOTESISDocumento17 pagineDatos de Ejemplos de Aplicación-Semana 11 HIPOTESISAlexander VasquezNessuna valutazione finora

- La Politica Exterior de Los Estados - Calduch, RDocumento33 pagineLa Politica Exterior de Los Estados - Calduch, RAndres Valera RuizNessuna valutazione finora

- Tarea 2Documento11 pagineTarea 2Licda Emily LimaNessuna valutazione finora

- Ejercicios de Presión IIDocumento9 pagineEjercicios de Presión IIRenato DonosoNessuna valutazione finora

- Perfetti 1Documento7 paginePerfetti 1Francesco BucciNessuna valutazione finora

- Permutaciones, combinaciones y pruebas ordenadas: problemas resueltosDocumento5 paginePermutaciones, combinaciones y pruebas ordenadas: problemas resueltosLENIN VLADIMIR MONTENEGRO DIAZNessuna valutazione finora

- Tippens Fisica 7e Soluciones 12Documento15 pagineTippens Fisica 7e Soluciones 12Emanuel Nicolás61% (59)

- Actividad Evaluada Uno Silvia ElíasDocumento5 pagineActividad Evaluada Uno Silvia ElíasmonelilorsilNessuna valutazione finora

- Partes y Elementos para La Construcción de Un AlgoritmoDocumento14 paginePartes y Elementos para La Construcción de Un AlgoritmoCapecarNessuna valutazione finora

- Porta FolioDocumento9 paginePorta FolioKatherine P. Villarreal SuiraNessuna valutazione finora

- Tecnica DelphiDocumento5 pagineTecnica DelphiesauyeahNessuna valutazione finora

- Propuesta de ProyectoDocumento5 paginePropuesta de ProyectoDiego Padilla ZúñigaNessuna valutazione finora

- GuiaDocumento92 pagineGuiaAnónimo AnónimoNessuna valutazione finora

- Master ListDocumento4 pagineMaster ListAndrés DPNessuna valutazione finora

- La Espia Paulo CoelhoDocumento9 pagineLa Espia Paulo CoelhoSaul EstebanNessuna valutazione finora

- COLADOS CompletoDocumento7 pagineCOLADOS CompletoMaría Belén PiazzaNessuna valutazione finora

- Ficha 104 AsociacionismoDocumento8 pagineFicha 104 AsociacionismoEduardo García TeskeNessuna valutazione finora

- Tipos de Sistema OperativosDocumento2 pagineTipos de Sistema OperativosJosefelixNessuna valutazione finora

- Agricultura General Ing OviedoDocumento86 pagineAgricultura General Ing OviedoDavid GalindoNessuna valutazione finora

- TrabajoDocumento4 pagineTrabajoWilsen VargasNessuna valutazione finora

- Ecuaciones DiferencialesDocumento5 pagineEcuaciones DiferencialesJuLio GarciaNessuna valutazione finora

- Informe de Carreteras y Caminos Seleccion de RutasDocumento21 pagineInforme de Carreteras y Caminos Seleccion de RutasCristhian Ruiz Idrogo0% (1)

- Reactivos NiaDocumento19 pagineReactivos NiaEfrain HuaconNessuna valutazione finora

- 6 - Gestión y Manejo de RAEE en Perú - Oscar EspinozaDocumento39 pagine6 - Gestión y Manejo de RAEE en Perú - Oscar EspinozaPame Land100% (4)

- Reporte de Unidad 2Documento15 pagineReporte de Unidad 2RolynVEVONessuna valutazione finora

- Calificaciones Enfermedades ProfesionalesDocumento2 pagineCalificaciones Enfermedades ProfesionalesViviana Monsalve CornesNessuna valutazione finora

- Estabilidad de EmulsionesDocumento0 pagineEstabilidad de EmulsionesVictor HernandezNessuna valutazione finora

- Guía OptometríaDocumento18 pagineGuía OptometríaVanessa OrtizNessuna valutazione finora

- Techo de Fibrocemento P7: solución económica y versátil para cubiertasDocumento2 pagineTecho de Fibrocemento P7: solución económica y versátil para cubiertasAlex Chipana KariNessuna valutazione finora