Documenti di Didattica

Documenti di Professioni

Documenti di Cultura

Aplicación de Técncias de Análisis Espectral de Vibraciones

Caricato da

gabriel pacovilca arhuataTitolo originale

Copyright

Formati disponibili

Condividi questo documento

Condividi o incorpora il documento

Hai trovato utile questo documento?

Questo contenuto è inappropriato?

Segnala questo documentoCopyright:

Formati disponibili

Aplicación de Técncias de Análisis Espectral de Vibraciones

Caricato da

gabriel pacovilca arhuataCopyright:

Formati disponibili

APLICACIN DE TCNICAS DE ANLISIS ESPECTRAL DE VIBRACIONES E IDENTIFICACIN DE FUENTES DE RUIDO DE LA PLANTA ENFRIADORA BRAW-90

PACS: 43.50.Jh

Campillo Dav, Nuria; Peral Orts, Ramn; Velasco Snchez, Emilio Universidad Miguel Hernndez de Elche A v. de la Universidad s/n 03202 Elche Espaa Tel: 966 658 579 Fax: 966 658 979 E-mail: ncampillo@umh.es

ABSTRACT The predictive maintenance is a new concept of machinery control consisting of examine this regularly, predicting failure causes before being produced. The main purpose of this work is establish the necessary parameter for the functional analysis of the cooling plant BRAW-90, located in the Laboratorio de Mquinas y Motores Trmicos of the Universidad Miguel Hernndez, by the application o f predictive maintenance techniques. To obtain this, the main sources of sound have been identified and a study of vibrations has been carried out applying spectral analysis techniques.

RESUMEN El mantenimiento predictivo es un nuevo concepto de control de maquinaria consistente en inspeccionar los equipos regularmente, prediciendo las causas de fallo antes de que ste se produzca. El objetivo principal de este trabajo es establecer los parmetros necesarios para el anlisis funcional de la planta enfriadora BRAW-90, ubicada en el Laboratorio de Mquinas y Motores Trmicos de la Universidad Miguel Hernndez, mediante la aplicacin de tcnicas de mantenimiento predictivo. Para ello, se han identificado las principales fuentes de ruido mediante un anlisis acstico de la planta y se ha realizado un estudio de vibraciones de sus componentes aplicando tcnicas de anlisis espectral.

INTRODUCCIN El correcto mantenimiento de la maquinaria ha sido una cuestin que siempre ha preocupado en las grandes cadenas de produccin, puesto que un paro de la maquinaria supone, en gran cantidad de ocasiones, prdidas de produccin muy importantes. Desde siempre, la prctica de mantenimiento ms extendida ha sido el denominado mantenimiento correctivo, con el cual la mquina funciona hasta que se produce un fallo, que es cuando ste se repara. Posteriormente, surgi una nueva tcnica de mantenimiento, denominada mantenimiento peridico preventivo, con el que se realizan acondicionamientos peridicos de la maquinaria, con ayuda de los histricos de averas, evitando as los problemas q ue estadsticamente se esperan. A continuacin, el mantenimiento predictivo comenz a convertirse en una importante tcnica de mantenimiento, puesto que slo se acta cuando se sabe que la mquina va a fallar. La ltima novedad dentro del campo del mantenimiento es el mantenimiento proactivo, basado

en el anlisis de las causas principales de fallo de la maquinaria. As, si se solucionan las causas de fallo, se eliminarn tambin los mecanismos de fallo que de ellas se derivan. El trabajo que se expone a continuacin se centra en el anlisis funcional de l a mquina enfriadora que est ubicada en uno de los laboratorios de la Universidad Miguel Hernndez y que se emplea principalmente para prcticas de las carreras de Ingeniera Industrial e Ingeniera Tcnica Industrial. Para la realizacin de este anlisis se han aplicado dos tcnicas de mantenimiento predictivo: el anlisis de vibraciones y el anlisis acstico.

CARACTERSTICAS DE LA PLANTA ENFRIADORA BRAW-90 La planta enfriadora BRAW-90 la comercializa la empresa Clima Roca York, S.L. Se trata de una unidad reversible con bomba de calor aire-agua, con un sistema centralizado que produce agua fra, o fra y caliente, que se distribuye por una red de tuberas a los fan-coils (ventiloconvectores) que atienden, con control propio, a cada habitacin. La disposicin de la planta que est ubicada en el laboratorio no es la habitual, puesto que esta mquina se usa para prcticas, y por tanto, durante su utilizacin se debe poder acceder con facilidad a los distintos elementos que la componen. La planta BRAW-90 trabaja con alimentacin elctrica de 230V, monofsica y a 50Hz. Emplea refrigerante R-22, y consta de los siguientes componentes:

6 7 9b 5 9c 9a 1 4 8 10 3 9d

Figura 1: Planta enfriadora BRAW-90

1. 2. 3. 4. 5. 6. 7. 8. 9.

Bomba centrfuga para circulacin de agua Compresor scroll Copeland modelo ZR40K3 Condensador Ventilador axial de 5 labes (en la imagen, detrs del condensador) Evaporador (intercambiador coaxial agua-refigerante) Fan-coil Carrier modelo 42NF75HF Fan-coil Roca modelo FQE-32 Vaso de expansin Elementos de regulacin y medida: cuadro de control con indicadores de las potencias consumidas en compresor y fan-coils (9a), manmetros (9b), rotmetro (9c), presostato (9d) 10. Red de tuberas

INSTRUMENTACIN Para la adquisicin de las seales acsticas y de vibracin, y su posterior procesamiento espectral, se ha empleado el analizador de seal OROS OR252 Serie II. La instrumentacin empleada para cada uno de los estudios ha sido la siguiente:

Anlisis acstico: Preamplificador, tipo 26CA, de GRAS Micrfono, modelo 40AE, de GRAS Pantalla antiviento esfrica Calibrador de nivel sonoro, modelo 4231, de Brel & Kjaer Anlisis de vibraciones: Acelermetro, modelo 601A01, de IMI

ANLISIS REALIZADOS SOBRE LA PLANTA Con el fin de determinar las caractersticas funcionales de la planta enfriadora, se han realizado dos tipos de anlisis: se ha efectuado el anlisis sonoro de la planta y como resultado se ha obtenido su huella acstica. A su vez se ha abordado el estudio de vibraciones de cada uno de los componentes del sistema de la planta enfriadora. Se ha empleado la tcnica de anlisis espectral, a partir de las medidas de vibracin obtenidas, para examinar y detectar posibles problemas en los elementos de cada componente de la planta, y conocer el estado de funcionamiento de la mquina en su conjunto. Posteriormente, se han analizado y comparado los datos de cada estudio, con el fin de corroborar los resultados obtenidos. Anlisis Acstico El 1. 2. 3. 4. 5. anlisis acstico se ha desarrollado siguiendo las siguientes fases: Determinacin de los puntos de medida alrededor de la mquina y la distancia entre ellos. Adecuacin de la mquina a las condiciones operativas apropiadas. Toma de medidas acsticas en los puntos anteriormente seleccionados. Anlisis de las medidas adquiridas y de los valores del nivel sonoro en cada punto. Elaboracin de la huella sonora.

Para determinar los puntos de toma de medidas, se ha fijado una distancia de 1m alrededor del permetro de la mquina; esta distancia cumple con lo indicado en la Norma UNE-EN ISO 3743-2, donde la distancia mnima debe ser: d min = 0.3 V siendo V el volumen de la cmara de ensayo en metros cbicos. Aunque la habitacin en la que se realiz la toma de datos no rene las condiciones necesarias indicadas en esta norma para ser una cmara de ensayo reverberante especial, se ha seguido como gua, en algunos aspectos, el mtodo recomendado en ella. Una vez establecido este permetro, se han marcado sobre l puntos equidistantes con una separacin de 40cm. A su vez, el permetro de puntos se ha aplicado a una serie de alturas, puesto que la huella acstica se ha elaborado para toda la altura de la mquina, ya que se ha admitido la aproximacin de que todo el sonido que emite la planta se concentra a lo largo de una lnea vertical situada en el centro de la planta (fuente de sonido lineal vertical). De esta manera, se forma una nube de puntos que rodea la planta. A continuacin se muestran las diferentes alturas establecidas y las posiciones de medida alrededor de la mquina.

1/ 3

Altura Distancia al suelo (cm) 1 40 2 70 3 90 4 110 5 130 6 150 7 170 8 190 9 210

Figura 2: Permetro de puntos

Tabla 1: Alturas estudiadas

En cada uno de los puntos se han tomado muestras de sonido de 10 segundos de duracin. Posteriormente se ha obtenido el nivel de presin sonora de cada muestra, empleando para ello el ndice Nivel sonoro continuo equivalente (LA eq,10). Con los valores de nivel de presin equivalente en cada punto del permetro, y conocida la distancia entre los puntos de medida y la carcasa de la mquina, se pueden calcular los niveles de presin en la proyeccin de cada punto sobre la carcasa de la mquina, segn la siguiente expresin [1]:

dB LPA = LPB + 20 log d A

Siendo B el punto en el que se conoce la presin sonora y A el punto para el que se desea obtener el valor de la presin. En este caso, B es un punto cualquiera del permetro de la mquina, y A es la proyeccin del punto B sobre el contorno (o carcasa) de la mquina. Una vez tomado el nivel de presin sonora en todos los puntos, y despus de obtener el nivel de presin sonora en los puntos del contorno, se ha procedido a la elaboracin de la huella acstica de la planta. Para ello se ha empleado el software ArcView GIS, versin 3.1, que genera la huella sonora a partir de los valores especificados para cada punto, mediante la interpolacin de estos valores como si fuesen puntos situados en celdas de una rejilla. Anlisis De Vibraciones El 1. 2. 3. 4. 5. anlisis de vibraciones se ha desarrollado siguiendo las siguientes fases: Determinacin de las localizaciones de las mediciones en cada componente de la planta. Parmetros a medir (desplazamiento, velocidad o aceleracin). Adecuacin de la mquina a las condiciones operativas apropiadas. Toma de medidas en los puntos anteriormente sealados. Anlisis de las medidas adquiridas.

Para determinar la posicin y direccin de las medidas con el transductor, se han contemplado y respetado los siguientes criterios de seleccin: la accesibilidad al punto de medida para la instalacin del sensor, la geometra del componente de la mquina a analizar, las condiciones de temperatura a las que se encuentran las superficies de los elementos de la planta durante su funcionamiento, y que pueden falsear la medida e incluso daar el sensor. Los componentes de la planta para los que se han realizado medidas han sido: compresor, bomba, evaporador, ventilador y fan-coils. Para cada uno de ellos se han tomado muestras de 10 segundos, en d iferentes direcciones (axial, radial vertical o radial horizontal) o puntos, dependiendo de sus caractersticas. El rango de frecuencia que se ha estudiado ha sido de 0 a 2kHz, ya que la gran mayora de fallos en las mquinas se producen para estas frecuencias. Para la adquisicin de la seal se ha empleado un muestreo de 401 lneas, por lo que la resolucin espectral con la que se ha realizado el anlisis es de 5Hz y la frecuencia de muestreo de 5.12kHz (0.2s). Posteriormente, para generar los espectros, se ha empleado un muestreo de 801 lneas, con lo que el periodo de tiempo de seal necesario es de 0.1s.

RESULTADOS Resultados del Anlisis Acstico

Figura 3: Altura 1

Figura 4: Altura 2

Figura 5: Altura 3

Figura 6: Altura 4

Figura 7: Altura 5

Figura 8: Altura 6

Figura 9: Altura 7

Figura 10: Altura 8

Figura 11: Altura 9

Segn se aprecia en la evolucin de las huellas sonoras cuando se recorre la mquina en su altura, los mayores niveles de ruido se obtienen para las alturas inferiores, es decir, donde se capta el sonido emitido por el compresor y el ventilador. Por otro lado, para las huellas en las alturas superiores, se observa que en las zonas cercanas a los fan-coils el nivel de presin sonora es mayor, pero no por la existencia de mayor ruido, sino debido a que las corrientes de viento que generan estos elementos producen perturbaciones sobre el micrfono que la pantalla antiviento no es capaz de reducir.

Resultados del Anlisis De Vibraciones

Figura 12: Compresor, medida axial

Figura 13: Bomba, medida axial

Figura 14: Evaporador

Figura 15: Ventilador, medida axial

Figura 16: Fan-coil Roca, punto 1

Figura 17: Fan-coil Carrier, punto 1

Del examen que se obtiene de los espectros generados para cada elemento, se puede extraer suficiente informacin como para determinar las caractersticas de funcionamiento de stos. As, los componentes que mayores problemas mecnicos presentan son el compresor y la bomba. En el espectro del compresor, los picos que presenta alrededor de los 500Hz parecen indicar que existe un fallo de pista interna en uno de sus rodamientos, de severidad importante dada su elevada amplitud. Adems, parece existir una pequea holgura en un elemento rotativo as como una zona de resonancia a altas frecuencias. Respecto a la bomba, por un lado se refleja la presencia de un desequilibrio en uno de sus labes o la posible desalineacin del eje del rotor. Por otro lado, aparece una gran cantidad de energa que, considerando las caractersticas tcnicas de la bomba y su disposicin de montaje, indica que existen burbujas de aire recluidas en su interior. El espectro generado del ventilador muestra un desequilibrio, posiblemente en algn labe, fallo muy tpico en este tipo de elementos. Por ltimo, los espectros del evaporador y de los fan-coils, tienen en comn la presencia d e muy poca energa, lo que apunta a que estos componentes estn funcionando en perfectas condiciones.

CONCLUSIONES Para la realizacin del anlisis acstico, se ha seguido una serie de procedimientos basados, en ciertos aspectos, en normativa relacionada con el caso de estudio. De este modo, adems de lograr el objetivo inicial del proyecto, tambin se ha definido un mtodo de trabajo para determinar niveles de presin acstica emitidos por maquinaria que no genere flujos de aire. Por otro lado, como resultado concreto del anlisis acstico, se ha determinado que, de todos los elementos que componen la planta enfriadora, el que mayor nivel de ruido genera es el compresor. En lo referente al anlisis de vibraciones, los resultados muestran que el componente de la mquina que mayor nivel de vibracin presenta, es nuevamente el compresor. Este elemento 2 presenta una amplitud de vibracin en la medida axial de 600m/s , producida por los fallos mecnicos que presenta. Como se observa, los resultados que se o btienen en el primer anlisis coinciden con los del segundo, pudiendo concluir que los niveles de ruido generados por la planta vienen producidos por las fuerzas que provocan la vibracin, es decir, los fallos mecnicos. No obstante, debido al bajo ratio de funcionamiento anual de la planta, los fallos que pueden presentarse en el compresor (que como se ha visto, es el elemento ms afectado) no van a producir la rotura inminente de este elemento de la mquina, por lo que la planta podr seguir funcionando durante un largo periodo de tiempo. Por ltimo, destacar que el trabajo elaborado puede servir como inicio de un plan de mantenimiento predictivo de la planta.

BIBLIOGRAFA [1] [2] [3] CYRIL M. HARRIS. Manual de Medidas Acsticas y Control del Ruido. Ed. McGraw Hill, S.A. (1998) DLI ENGINEERING CORP. Introduction To Machine Vibration [http://www.dliengineering.com/vibman-spanish.htm] HIGINIO RUBIO ALONSO. Tesis Doctoral Caracterizacin de Defectos Localizados en Sistemas Mecnicos Rotativos Mediante Anlisis de Vibraciones. Universidad Carlos III de Madrid, 2003

[4]

PASTOR SANTAMARINA POL. Vibraciones Mecnicas en Ingeniera. Universidad Politcnica de Valencia, Servicio de Publicaciones, D.L. 1998.

Potrebbero piacerti anche

- PMM On 006Documento2 paginePMM On 006edwinNessuna valutazione finora

- Materialdeestudiodiap1-40 PDFDocumento21 pagineMaterialdeestudiodiap1-40 PDFGabrielPacovilcaArhuataNessuna valutazione finora

- Especificaciones Técnicas ElectricasDocumento369 pagineEspecificaciones Técnicas Electricasc0debreakerNessuna valutazione finora

- Louit Egaf07Documento9 pagineLouit Egaf07gabriel pacovilca arhuataNessuna valutazione finora

- Hilux PDFDocumento46 pagineHilux PDFElvis Mantilla80% (5)

- Calculo de Soporte Tipo CaballeteDocumento14 pagineCalculo de Soporte Tipo CaballeteCarlos CalizayaNessuna valutazione finora

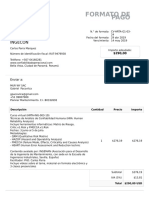

- Invoice - CV-HRTA-G1-03-24Documento2 pagineInvoice - CV-HRTA-G1-03-24gabriel pacovilca arhuataNessuna valutazione finora

- Modulo V Kpi Tablero de ControlDocumento21 pagineModulo V Kpi Tablero de Controlsergioc146Nessuna valutazione finora

- VernierDocumento12 pagineVernieredwin.llanquicNessuna valutazione finora

- Foto Tera Pia NeonatalDocumento60 pagineFoto Tera Pia NeonatalAdrii ZuñigaNessuna valutazione finora

- Indicadores de Gestion de Mantenimiento en Las InstitucioDocumento17 pagineIndicadores de Gestion de Mantenimiento en Las Instituciojose hurtadoNessuna valutazione finora

- Bioetica Resp Social Personal Enf PDFDocumento33 pagineBioetica Resp Social Personal Enf PDFOtoniel LlerenasNessuna valutazione finora

- Copia Este Libro - David Bravo PDFDocumento172 pagineCopia Este Libro - David Bravo PDFJorge JimenezNessuna valutazione finora

- Tesis Impacto de Disponibilidad en Equipos - Image.MarkedDocumento63 pagineTesis Impacto de Disponibilidad en Equipos - Image.MarkedPatricio Arancibia OrellanaNessuna valutazione finora

- Ut FSMDocumento90 pagineUt FSMChristián Zurita ZumaránNessuna valutazione finora

- Implementación de Indicadores de Mantenimiento en El Taller Industrial PDFDocumento104 pagineImplementación de Indicadores de Mantenimiento en El Taller Industrial PDFeliasNessuna valutazione finora

- 668 2170 1 PBDocumento10 pagine668 2170 1 PBMilton Flores VilcaNessuna valutazione finora

- Lean MaintenanceDocumento5 pagineLean MaintenanceRoberto ReyesNessuna valutazione finora

- UPbasadgDocumento303 pagineUPbasadggabriel pacovilca arhuataNessuna valutazione finora

- Manual InstalacionDocumento13 pagineManual InstalacionAlex Yucra BaldeonNessuna valutazione finora

- Diseño de Elevador de VehiculoDocumento55 pagineDiseño de Elevador de VehiculoJosecantero73Nessuna valutazione finora

- UPbasadgDocumento303 pagineUPbasadggabriel pacovilca arhuataNessuna valutazione finora

- Manual de Sistema de Encendido ElectrónicoDocumento12 pagineManual de Sistema de Encendido ElectrónicoCarlos AguiarNessuna valutazione finora

- Manual de Armado Del Motor IIDocumento474 pagineManual de Armado Del Motor IIpedro pablo100% (5)

- Conceptos Basicos de Multimetros DigitalesDocumento7 pagineConceptos Basicos de Multimetros DigitalesPAOLANessuna valutazione finora

- Dialnet PracticasDeMecanizadoEnTornoYFresadora 708694Documento78 pagineDialnet PracticasDeMecanizadoEnTornoYFresadora 708694Wady Gentil100% (1)

- Biblia Del TV LED Tomo 2 MUESTRA GRATIS Ing Alberto Picerno PDFDocumento32 pagineBiblia Del TV LED Tomo 2 MUESTRA GRATIS Ing Alberto Picerno PDFCarlos Carrillo100% (1)

- Escaleras PDFDocumento4 pagineEscaleras PDFIng Arq EnochNessuna valutazione finora

- Manual de Soldadura Oerlikon Exsa S ADocumento146 pagineManual de Soldadura Oerlikon Exsa S Amadenicola10100% (3)

- Cuales Son MiedosDocumento2 pagineCuales Son MiedosRose GuayareNessuna valutazione finora

- Lista-1 CalorDocumento1 paginaLista-1 CalorJezer FgdNessuna valutazione finora

- Gas MappDocumento2 pagineGas MappFranz CorasNessuna valutazione finora

- Diseño de Mallas de PerforacionDocumento50 pagineDiseño de Mallas de PerforacionAnita Yaguarshungo Pila50% (10)

- El Término Energía Solar Se Refiere Al Aprovechamiento de La Energía Que Proviene Del SolDocumento2 pagineEl Término Energía Solar Se Refiere Al Aprovechamiento de La Energía Que Proviene Del SolMokey D HardiNessuna valutazione finora

- Guias de Laboratorio CalorimetríaDocumento17 pagineGuias de Laboratorio CalorimetríaFelix Omar PalateNessuna valutazione finora

- Cinética MetalurgicaDocumento3 pagineCinética MetalurgicaDavid VelázquezNessuna valutazione finora

- Resumen I IntercicloDocumento7 pagineResumen I IntercicloAnthony Morán AvilésNessuna valutazione finora

- Plants Vs Undead - CuentasDocumento24 paginePlants Vs Undead - Cuentaskarelys91450% (2)

- Perforacion para VoladuraDocumento31 paginePerforacion para VoladuraOlenka LlatasNessuna valutazione finora

- Ejer Cici OsDocumento4 pagineEjer Cici OsBraii CanoNessuna valutazione finora

- REVESTIMIENTOS 1 HorizontalesDocumento15 pagineREVESTIMIENTOS 1 HorizontalesChristian Fierro100% (1)

- 4ta. PRÁCTICA DE LABORATORIO. (Entre El 1 y El 11 de Noviembre) PDFDocumento5 pagine4ta. PRÁCTICA DE LABORATORIO. (Entre El 1 y El 11 de Noviembre) PDFMetelo en pleitoNessuna valutazione finora

- Central Termosolar de 50mw para MajesDocumento12 pagineCentral Termosolar de 50mw para MajesJosue Eduardo Castro CondoriNessuna valutazione finora

- Tema 1. Cristalizacion y Punto de FusiónDocumento40 pagineTema 1. Cristalizacion y Punto de FusiónVIoleta EsparzaNessuna valutazione finora

- Ondas SismicasDocumento9 pagineOndas SismicasAlex Encinas Olivera100% (1)

- TPN° 1 MecheroDocumento2 pagineTPN° 1 MecheroSofiary SalvadorNessuna valutazione finora

- Grupo N°2 - Laboratorio N°2 - Obtención de Metano - Química Orgánica - Quinto Semestre BDocumento6 pagineGrupo N°2 - Laboratorio N°2 - Obtención de Metano - Química Orgánica - Quinto Semestre BBastian SevillaNessuna valutazione finora

- 2 Guía Los Tejidos en Protozoos y Hongos.Documento2 pagine2 Guía Los Tejidos en Protozoos y Hongos.Liliana HernándezNessuna valutazione finora

- Gs GruesosDocumento1 paginaGs GruesosCristian LopezNessuna valutazione finora

- Determinacion de Constante de DIFUSIVIDADDocumento12 pagineDeterminacion de Constante de DIFUSIVIDADMike UlloaNessuna valutazione finora

- Diagrama de FaseeDocumento27 pagineDiagrama de FaseeCarolyn BennettNessuna valutazione finora

- Contaminación Agua PDFDocumento131 pagineContaminación Agua PDFKristian EcheverryNessuna valutazione finora

- Benemérita Universidad Autónoma de Puebla: Facultad de Ciencias BiológicasDocumento14 pagineBenemérita Universidad Autónoma de Puebla: Facultad de Ciencias BiológicasCarlos AONessuna valutazione finora

- Guía de Estudio U1 Sistemas MaterialesDocumento7 pagineGuía de Estudio U1 Sistemas MaterialesJo BuNessuna valutazione finora

- Introducción A La GeologíaDocumento21 pagineIntroducción A La GeologíaGabriella QuintanaNessuna valutazione finora

- Centrales Termoeléctricas ConvencionalesDocumento94 pagineCentrales Termoeléctricas ConvencionalesJuanmencias173Nessuna valutazione finora

- Revisión de Literatura "Estructura y Función de Las Arvenses en Los Agroecosistemas"Documento15 pagineRevisión de Literatura "Estructura y Función de Las Arvenses en Los Agroecosistemas"Gheraldin López DiazNessuna valutazione finora

- Evaluación Final Química 01 Pregrado 2023Documento4 pagineEvaluación Final Química 01 Pregrado 2023piscina municipalNessuna valutazione finora

- Problema de Introduccion A La Mecanica de Fluidos Ejemplo 6.1 en Solid Flow SimulationDocumento11 pagineProblema de Introduccion A La Mecanica de Fluidos Ejemplo 6.1 en Solid Flow SimulationSantiagoCabanillasCarrascoNessuna valutazione finora