Documenti di Didattica

Documenti di Professioni

Documenti di Cultura

140 columna%2Bde%2Bdestilacion

Caricato da

Wils RamirezTitolo originale

Copyright

Formati disponibili

Condividi questo documento

Condividi o incorpora il documento

Hai trovato utile questo documento?

Questo contenuto è inappropriato?

Segnala questo documentoCopyright:

Formati disponibili

140 columna%2Bde%2Bdestilacion

Caricato da

Wils RamirezCopyright:

Formati disponibili

Modelado y Simulacin de un Proceso de

Destilacin usando Matlab y Simulink.

Aplicacin a un Sistema con Doble Columna

Splitter de Propileno/Propano.

AUTOR: Josep Barranco Arnau.

DIRECTOR: F. Javier Calvente Calvo.

Reus, Septiembre de 2002.

2

N D I C E

Pgina

0. Objeto del proyecto. ...........................................................................................4

1. Objetivo del proceso. .........................................................................................4

2. Fundamentos del proceso. ................................................................................4

3. Descripcin del proceso. ...................................................................................6

4. Diagrama del proceso e instrumentacin. ....................................................8

5. Modelo del sistema. ...........................................................................................8

5.1. Modelo dinmico de una columna de destilacin; modelo de C-1. .......................8

5.1.1. Ecuaciones de plato de C-1. ........................................................................13

5.1.2. Ecuaciones del plato de alimentacin de C-1. .............................................19

5.1.3. Ecuaciones del plato inferior de C-1 y rehervidor, E-1. .............................20

5.1.4. Modelo del plato superior, condensador y depsito de cabeza de C-1. ......27

5.2. Modelo dinmico de C-2. ....................................................................................33

5.2.1. Modelo del fondo de C-2. ............................................................................34

5.2.2. Ecuaciones de plato de C-2. ........................................................................37

5.2.3. Ecuaciones del plato de alimentacin de C-2. .............................................37

5.2.4. Modelo del plato superior, condensador y depsito de cabeza de C-2. ......38

5.2.5. Modelo del enfriador E-4. ............................................................................43

6. Simulacin. .........................................................................................................44

6.1. Representacin del sistema en Espacio de Estado. ..............................................44

6.1.1. Ecuaciones de la seccin Platos. .................................................................44

6.1.2. Ecuaciones de la seccin Fondo. .................................................................46

6.1.3. Ecuaciones de la seccin Cabeza. ...............................................................47

3

6.2. Desarrollo de la simulacin en Matlab. ................................................................47

6.2.1. Rutina plat. ..................................................................................................54

6.2.2. Rutina reherv. ..............................................................................................56

6.2.3. Resultados obtenidos. ..................................................................................57

6.2.4. Conclusiones. ...............................................................................................59

6.3. Diseo del simulador con Simulink. .....................................................................60

6.3.1. Diseo del bloque Plats. ..............................................................................61

6.3.2. Diseo del bloque Fons. ..............................................................................66

6.3.3. Diseo del bloque Cap. ...............................................................................70

6.4. Desarrollo del simulador del sistema completo. ...................................................74

6.4.1. Control de fondo de C-1. .............................................................................76

6.4.2. Control de cabeza de C-1. ...........................................................................76

6.4.3. Control de fondo de C-2. .............................................................................77

6.4.4. Control de cabeza de C-2. ...........................................................................78

6.4.5. Funciones para clculos especficos. ..........................................................78

6.5. Ejecucin de la simulacin y anlisis de los resultados. ......................................80

6.5.1. Resultados obtenidos. ..................................................................................82

6.5.2. Conclusiones finales. ...................................................................................87

Agradecimientos. .........................................................................................................88

Referencias. .................................................................................................................88

4

0. Objeto del proyecto.

El objeto de este proyecto es obtener el modelo matemtico de una Unidad de

Purificacin de Propileno y posteriormente utilizar este modelo para simular dicha

unidad. La obtencin del modelo matemtico de este proceso industrial ser muy

til tanto para el anlisis de los sistemas de control como para el estudio e

implementacin de modificaciones en el diseo de la planta. En ambos casos el

simulador constituir una herramienta interesante, que de una forma rpida y

econmica emular los fenmenos bsicos del proceso. Tambin puede utilizarse

para fines didcticos en el adiestramiento de personal en el control y operacin de la

unidad.

1. Objetivo del proceso.

La Unidad de Purificacin de Propileno se encuentra integrada en la Zona de

Fraccionamiento de una Planta de Olefinas, constituyendo un bloque dentro de la

misma. El objetivo de este bloque es el fraccionamiento de la corriente procedente

del sistema de hidrogenacin de propino y propadieno, con el fin de separar las

corrientes siguientes:

Corriente de propileno grado polmero (99.5% vol.).

Corriente enriquecida de propano.

La mayor parte del propileno contenido en la alimentacin a la columna C-1, y que

proviene de la columna desgasificadora, se separa del resto por destilacin en C-1 y

C-2.

El resto de componentes, propano y ms pesados, se pueden enviar a la red de gas

combustible o a reprocesar como alimentacin a los hornos de cracking, en la

Zona de Pirlisis de la Planta de Olefinas.

2. Fundamentos del proceso.

El proceso est bsicamente ligado a la destilacin. La destilacin permite la

separacin o fraccionamiento de los componentes de una mezcla, en funcin de sus

temperaturas de ebullicin y aprovechando las diferentes volatilidades de los

mismos.

Una columna de destilacin trabaja como una mquina trmica entre una fuente

caliente (hervidor) y otra fra (condensador de cabeza). De esta manera se establece

una contracorriente de lquido y de vapor, discontinua en el caso de las columnas de

platos o continua en el caso de columnas de relleno. Las dos columnas de

destilacin que aparecen en este proceso son de platos.

5

El contacto entre las dos fases da lugar a un intercambio de componentes, de

manera que los ms voltiles se acumulan en el vapor que sale por la parte superior

de la columna y los ms pesados pasan a la fase lquida, que se extrae por el fondo.

Este reparto de componentes entre las dos fases se traduce en un gradiente de

temperatura desde la cabeza al fondo de la columna y lleva por consiguiente a un

gradiente de concentraciones.

El estudio de la destilacin debe de venir precedido de un anlisis del fenmeno

difusional fundamental, denominado equilibrio lquido-vapor.

El clculo del equilibrio lquido-vapor precisa del conocimiento de los coeficientes

de equilibrio, que se definen por:

i

i

i

x

y

K ,

es decir, como el cociente entre las fracciones molares del componente i en las dos

fases.

El intercambio recproco por difusin de los componentes de las dos fases, conduce

a un equilibrio terico. Tal sistema de equilibrio constituye un plato terico que se

caracteriza por la proporcionalidad entre las concentraciones de los constituyentes

de cada fase, definiendo con ello, el concepto de selectividad elemental de

fraccionamiento.

Las variables operatorias de la destilacin son:

Diferencia de volatilidades entre las sustancias a separar.

Nmero de platos de la columna.

Eficiencia de cada plato.

Relacin de reflujo.

Presin.

Del comportamiento de cada mezcla en cada una de las fases se obtienen los

distintos casos de equilibrio lquido-vapor. As, en fase lquida las mezclas pueden

comportarse como:

Soluciones ideales: cuando los componentes son de estructuras o pesos

moleculares semejantes.

Soluciones de no-idealidad poco pronunciada.

En fase gaseosa, las mezclas se comportan generalmente como ideales, excepto en

las proximidades del punto crtico, para valores de la presin reducida superior a

0.8.

6

3. Descripcin del proceso.

La separacin de C

3

(propileno-propano) se realiza en dos columnas fraccionadoras

C-1 y C-2. Cada una de las dos columnas produce propileno de alta pureza.

La alimentacin a la unidad se realiza a la altura de la fase gas del plato 30 de la

columna C-1. La columna trabaja a una presin de unos 24.5 kg/cm

2

.

A la entrada de la columna se dispone de indicacin de tres variables: caudal (FI-1),

temperatura (TI-1) y composicin de la carga (AI-1). En cualquier caso los

analizadores siempre medirn los siguientes componentes: A-Propileno y

B-Propano.

El gas de cabeza de C-1 se condensa en el rehervidor E-2 de la columna secundaria,

C-2 y luego se acumula en el depsito de reflujo, C-3 de la columna C-1.

El AI-2 analiza la composicin del gas de cabeza de C-1.

Adems, de dicha corriente se conoce la temperatura mediante TI-2.

Los vapores incondensables del depsito de reflujo C-3, se purgan por PIC-2 y se

devuelven junto con el gas de purga del depsito de reflujo C-4 de la columna C-2, a

la columna desgasificadora, perteneciente a otro bloque.

El lquido de C-3 se bombea mediante G-1 como reflujo de C-1, controlado por

FIC-2. El resto del producto de cabeza suministrado por G-1, se subenfra con agua

de refrigeracin en E-4, y se enva a la corriente de propileno producto, controlado

por el controlador de nivel, LIC-2. Esta corriente se une con el producto de cabeza

de C-2, midiendo la salida neta de propileno producto mediante el medidor de

caudal FI-8.

De la salida de propileno producto tambin se conoce la temperatura (TI-6) y su

composicin (AI-6).

El calor para la primera columna de separacin de C

3

, lo proporciona un rehervidor

vertical por termosifn, E-1, con vapor de muy baja presin.

El nivel de la columna se mantiene mediante el controlador de nivel LIC-1, en

cascada con el de caudal, FIC-3.

Situado por debajo del primer plato de C-1 se encuentra PIC-1, cuya misin es la de

controlar la presin de la columna. La seal procedente de dicho controlador, se

compara con la de FIC-1 en el selector

S-1, el cual elegir la mayor de las dos. Dicha seal ser la que gobernar la vlvula

de control en la lnea de vapor de muy baja presin.

En operacin normal de la unidad, el controlador que regula el caudal de vapor al

rehervidor es el LIC-1.

7

La implementacin del control de presin responde a razones de seguridad, ya que si

a la columna le llegara mucho caudal de lquido en un breve espacio de tiempo, el

excesivo calentamiento de fondo podra presionar el sistema.

El PIC-3 mantiene una presin de vapor constante aguas abajo de la vlvula de

control FCV-3, ajustando la vlvula automtica PCV-3, en la lnea de salida del

condensado de E-1. De esta forma, la presin de vapor a la entrada del rehervidor se

controla por el nivel de condensado en el mismo.

El producto de fondo de la columna C-1, es una mezcla de propileno y propano que

se enva a la columna secundaria de separacin de C

3

, C-2. Esta corriente se regula

por FIC-4 y se alimenta por encima del plato 55. El controlador FCV-4, slo se

operar en automtico en caso de querer mantener un caudal estable a C-2, en

cualquier otro caso, este controlador trabajar manualmente. En la misma lnea se

tienen los medidores de temperatura y composicin respectivamente: TI-3 y AI-3.

La columna C-2 trabaja a una presin de unos 16.0 kg/cm

2

.

El calor para el rehervidor de la columna C-2 se proporciona por condensacin del

gas de cabeza de la columna primaria C-1.

El gas de cabeza de C-2 se condensa con agua de refrigeracin en el condensador

E-3 y se acumula en el depsito de reflujo C-4 de la columna C-2.

Controlado por PIC-5, se purga el vapor incondensable de C-4.

El analizador AI-4 indica la composicin del gas de cabeza de la columna C-2,

mientras que TI-4 indica su temperatura.

El reflujo procedente de C-4, se bombea a C-2 por medio de la bomba G-2 y se

controla por FIC-5.

El producto de cabeza se suministra tambin por la bomba G-2 y se controla por el

regulador de nivel LIC-4 del depsito de reflujo C-4.

El producto de cabeza lquido luego se une con el producto de cabeza de la columna

C-1.

El medidor LI-3 indica el nivel de fondo de C-2.

El producto de fondo de la columna secundaria C-2, en su mayora propano (C

3

H

8

),

puede reprocesarse como alimentacin a los hornos de pirlisis o enviarse a la red

de gas combustible. Ello se regular mediante los controladores de caudal FIC-7 y

FIC-6, respectivamente.

En la corriente de salida de C-2 se dispone de indicacin de temperatura mediante el

TI-5 y composicin (AI-5).

8

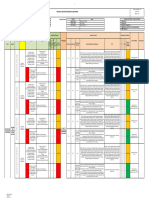

4. Diagrama del proceso e instrumentacin.

El diagrama adjunto muestra los equipos y flujos del sistema, as como la

instrumentacin que interviene en el control de la unidad, cuyo funcionamiento se

ha descrito en el apartado anterior.

Fig. 4.1.

5. Modelo del Sistema.

5.1. Modelo dinmico de una columna de destilacin; modelo de C-1.

El modelo dinmico de una columna de destilacin supone uno de los modelos de

control ms complejos dentro de una unidad de operacin.

C-2

C-1

FCV-2

FCV-3

FCV-5

C-4 C-3

LCV-3

FCV-7

FIC-2

LIC-2

PIC-2

FIC-3

PIC-3

PIC-1

LIC-1

FCV-4

FIC-4

FIC-5

PIC-4

PIC-5

LIC-4

FIC-7

PCV-2

LCV-2

PCV-3

E-3

E-4

PCV-5 PCV-4

E-1

E-2

>

ALIMENTACIN

PROPANO A

REPROCESAR

PROPILENO

GASES INCONDENSABLES

VAPOR

CONDENS.

AGUA REFR.

AGUA REFR.

55

204 188

30

FCV-6

FIC-6

PROPANO A RED DE

GAS COMBUSTIBLE

G-2

G-1

1

1

AI-5

AI-2

TI-1

FI-8 AI-6

TI-2

TI-3

TI-4

TI-5

TI-6

AI-1

AI-3

AI-4

LI-3 S-1

FI-1

9

La complejidad del modelo se debe al gran nmero de ecuaciones diferenciales no

lineales que deben resolverse para estudiar la respuesta dinmica de la temperatura,

de la composicin en cada plato de la columna y de la composicin de los

productos. Por ejemplo, en el caso de la columna de 188 platos, tenemos una

ecuacin para el balance de cada componente en cada plato y una para el balance de

entalpas para cada una de las 188 bandejas, es decir, un total de 564 ecuaciones

diferenciales. Adems, para componente de cada plato se deber establecer una

relacin de equilibrio de fase, as como las correspondientes relaciones hidrulicas,

de densidad y otras propiedades fsicas. En la mayora de los casos estas relaciones

son funciones no lineales de la temperatura, la presin y la composicin.

La figura Fig 5.1. representa el esquema de una columna de destilacin con un

condensador total y un rehervidor de termosifn, en el que se muestran los caudales

de alimentacin, salida de cabeza, fondo y reflujo que son respectivamente: F, D, B

y L

O

. Tambin se muestran las composiciones de los productos a lo largo del tiempo

y la fraccin molar de los componentes de la alimentacin: x

D

, x

B

y z.

Otro parmetro imprescindible para modelar el sistema ser la entalpa de la

corriente de entrada: h

F

.

La estrategia de control de dicho sistema se basa fundamentalmente en dos variables

manipuladas que son, el caudal de vapor al rehervidor y el nivel del depsito de

reflujo. En realidad el caudal de vapor, depender del nivel de la columna, mediante

un control en cascada.

El caudal de reflujo de la columna se mantiene constante, mediante un controlador

FIC.

La presin en la columna no se controla pues sta depender de la presin de la

planta donde est ubicada la unidad. Tambin se supone que la presin es constante

desde el fondo a la cabeza de la columna, es decir, la cada de presin de un plato a

otro es despreciable.

A pesar de que nicamente se tiene inters en la composicin y los caudales de las

corrientes del producto, stos dependen de las condiciones en los platos, el

rehervidor y el condensador, lo cual provoca que se divida la columna en una cierta

cantidad de volmenes de control, uno para cada plato, adems de los

correspondientes al condensador y al rehervidor. Para cada uno de estos volmenes

de control debern aparecer los N balances de materia y las N ecuaciones del

balance de energa (entalpa), donde N es el nmero de componentes, que en nuestro

caso son dos (propileno y propano). Todas estas ecuaciones deben resolverse

simultneamente, junto con las ecuaciones adicionales que describen el sistema de

control.

A continuacin se realiza un anlisis sistemtico de cada una de las ecuaciones y las

variables que intervienen en la obtencin del modelo del sistema. Este anlisis es

meramente descriptivo, contribuyendo as a una mayor claridad y comprensin de

su conjunto.

10

Ser por tanto, durante la simulacin de la planta que se especificar mediante

ndices al equipo o subsistema que pertenecen cada una de las variables de las

ecuaciones de plato.

Fig. 5.1.

FCV-2

FCV-3

PCV-3

FIC-2

PIC-2

LIC-1

FIC-4

PCV-2

VAPOR

CONDENS.

n

n

F

1

AI-2

FI-1

TI-2

TI-3

TI-1

AI-3

AI-1

LIC-2

LCV-2

PIC-1

FIC-2

FCV-4

Alimentacin

Salida de fondo

Salida de cabeza

F

z

h

F

B

x

B

D

x

D

L

O

x

D

F

S

Desgase de

incondensables

11

En la figura Fig. 5.2. se representa el diagrama de bloques del sistema. En l se

observan los flujos de masa y energa (entalpas), mostrando las distintas etapas en

las que se efecta el proceso de destilacin: agotamiento y rectificacin, as como

las fases que merecen un tratamiento especial en el planteamiento de las ecuaciones

de los balances de materia y energa: alimentacin, reflujo, condensador y

rehervidor.

A continuacin se analiza cada una de estas fases y las variables que en ellas

intervienen.

12

M

F+1

M

j

= M

F+2

-M

n-1

M

n

M

2

-M

F-1

B

D

F

-Q

+Q

L

O

M

F

M

1

Rehervidor

Agotamiento

Alimentacin

Rectificacin

Condensador

h

F

h

D

h

B

V

B

, H

B

y

i ,B

L

1

, h

1

x

i ,1

L

2

, h

2

x

i ,2

V

1

, H

1

y

i,1

V

F

L

F

V

j-1

, H

j-1

y

i,j-1

L

j

, h

j

x

i,j

V

j

, H

j

y

i,j

L

j+1

, h

j+1

x

i,j+1

L

D V

n

, H

n

y

i,n

Extraccin de fondo

Produccin de cabeza

Fig. 5.2.

13

5.1.1. Ecuaciones de plato de C-1.

Las ecuaciones de plato son las que describen los balances de un plato tpico, tanto

de la zona de agotamiento como de rectificacin. A continuacin se muestra el

esquema de un plato tpico.

Fig. 5.1.1.

La primera ecuacin que se describe es el balance total de masa, el cual, cuando no

hay reacciones qumicas, puede expresarse en unidades molares. Si se supone que a

causa de su baja densidad, la acumulacin de masa de la fase vapor, en relacin con

la de la fase lquida es despreciable, el balance total de masa en el plato j es:

) ( ) ( ) ( ) ( ) (

1 1

t V t L t V t L t M

dt

d

j j j j j

+

+

(5-1)

donde:

M

j

(t)

es el lquido residual en la bandeja j en kmol.

L

j

(t) es el caudal de lquido que sale del plato j en kmol/s.

V

j

(t) es el caudal de vapor que sale del plato j en kmol/s.

L

j+1

(t) es el caudal de lquido procedente del plato superior en kmol/s.

V

j-1

(t) es el caudal de vapor procedente del plato inferior en kmol/s.

V

j-1

y

i,j-1

H

j-1

V

j

y

i,j

H

j

L

j

x

i,j

h

j

L

j+1

x

i,j+1

h

j+1

M

j

T

j

14

Para calcular el balance de masa de cada componente en cada plato, ser necesario

considerar que el lquido en el mismo est perfectamente mezclado, de forma que

las propiedades del lquido que sale del plato son iguales a las del lquido que

permanece en el mismo. Sin esta aproximacin de parmetro localizado, sera

necesario escribir los balances en cada punto de cada plato, siendo las ecuaciones

resultantes diferenciales parciales, lo cual incrementara innecesariamente la

dificultad del problema. As pues, la ecuacin (5-2), que representa el balance del

componente i en el plato j es:

( ) ) ( ) ( ) ( ) ( ) ( ) ( ) ( ) ( ) ( ) (

, , 1 , 1 1 , 1 ,

t y t V t x t L t y t V t x t L t x t M

dt

d

j i j j i j j i j j i j j i j

+

+ +

(5-2)

donde:

x

i,j

(t) es la fraccin molar del componente i en el lquido que sale del plato j.

y

i,j

(t)

es la fraccin molar del componente i en el vapor que sale del plato j.

La ecuacin (5-2) se aplica a N-1 componentes para cada plato, ya que la suma de

las fracciones molares debe ser uno. En este caso N es igual a dos, pues tenemos dos

componentes: propileno y propano; por tanto, la aplicaremos a un solo componente,

obteniendo la fraccin molar del otro mediante la ecuacin (5-3).

N

i

j i

t x

1

,

1 ) ( (5-3)

Hasta ahora se tienen tres ecuaciones por plato (N+1): una equivalente a la ecuacin

(5-2) por cada componente y la ecuacin (5-3), la cual no es una ecuacin de

balance.

El nmero de variables por plato ser de siete (2N+3): cuatro correspondern a las

composiciones de propileno y propano en fase vapor y lquido, dos a los caudales

salientes de vapor y de lquido y la restante a los moles de lquido residual en el

plato. Adems hay que aadir la ecuacin correspondiente al balance de energa de

cada plato, con lo cual, de momento se dispone de cuatro ecuaciones por plato:

( ) ) ( ) ( ) ( ) ( ) ( ) ( ) ( ) ( ) ( ) (

1 1 1 1

t H t V t h t L t H t V t h t L t h t M

dt

d

j j j j j j j j j j

+

+ +

(5-4)

15

donde:

h

j

(t) es la entalpa molar del lquido en el plato j en J/kmol.

H

j

(t)

es la entalpa molar del vapor que sale de la bandeja j en J/kmol.

h

j+1

(t)

es la entalpa molar de lquido procedente del plato superior en J/kmol.

H

j-1

(t) es la entalpa molar del gas procedente del plato inferior en J/kmol.

Con esta ecuacin se tienen cuatro (N+2) ecuaciones por plato y nueve (2N+5)

variables, siendo las dos nuevas variables las entalpas del lquido (h

j

(t)) y del vapor

(H

j

(t)) que salen del plato.

Para calcular las variables restantes se recurrir a la termodinmica adems de otras

relaciones. La composicin del vapor se puede obtener a partir de la relacin de

Murphree para la eficiencia de un plato. Dicho valor se supone constante e igual a

0.7 para todos los platos de la columna:

) ( ) (

) ( ) (

1 , ,

1 , ,

t y t y

t y t y

j i j i

j i j i

M

(5-5)

donde:

M

es la eficiencia de Murphree para el plato, cuyo valor es constante y es 0.7.

y

*

i,j

(t) es la fraccin molar del componente i en el vapor, en equilibrio con el

lquido que sale del plato j.

Al aplicar la ecuacin (5-5) a cada componente de cada plato, se obtienen dos (N)

ecuaciones ms por plato, a la vez que se introducen dos variables nuevas; las

fracciones molares en equilibrio. De las N relaciones de equilibrio lquido-vapor, se

obtiene:

) ( ) ( ) (

, ,

*

,

t x t K t y

j i j i j i

(5-6)

donde:

K

i,j

(t) es el coeficiente de equilibrio para el componente i en el plato j.

El valor del coeficiente de equilibrio ser funcin de la presin y la temperatura de

cada plato y su valor se obtendr a partir del nomograma de Scheibel y Jenny. Para

ello se fijar el valor de la presin de operacin de la columna en 24.5 kg/cm

2

:

16

580484 . 0 ) ( 001736 . 0 ) (

, 1

+ t T t K

j j

(5-7)

597955 . 0 ) ( 001672 . 0 ) (

, 2

+ t T t K

j j

(5-8)

donde:

T

j

(t) es la temperatura del plato j en K.

Con stas, se introducen dos ecuaciones ms por plato, con lo cual se tendr un total

de diez ecuaciones y catorce variables, siendo la nueva variable T

j

(t), la temperatura

de plato.

Dado que la suma de las fracciones molares de vapor debe ser igual a la unidad, se

obtiene la ecuacin adicional:

N

i

j i

t y

1

,

1 ) ( (5-9)

En este punto se tienen catorce variables y once ecuaciones por plato. A partir de la

fluidodinmica del plato se puede obtener una relacin entre los moles del lquido

que permanecen en el plato y el caudal de lquido que sale del mismo. Una ecuacin

que relaciona ambas variables es la ecuacin emprica de Francis, basada en

experiencias sobre vertederos rectangulares. sta es aplicable en vertederos

rectangulares de 1.067 m a 5.182 m de anchura, bajo cargas de 0.183 m a 0.488 m.

2

3

, 0

) (

) ( ) (

) ( ) (

,

_

t A

t M t M

t k t L

j

j j

j j

(5-10)

donde:

j

(t) es la densidad molar del lquido en kmol/m

3

.

M

0,j

(t) es el lquido que se retiene con flujo cero en el plato j en kmol.

A es el rea transversal del plato en m

2

.

k es el coeficiente del vertedero en m

3/2

/s.

17

Sustituyendo:

) ( ) (

, 0

t v t M

j j

(5-11)

donde:

v es la capacidad o volumen contenido en el plato con flujo cero en m

3

.

Segn los datos obtenidos a partir del diseo de la columna (C-1), el valor de los

parmetros para esta ecuacin son:

A = 6.988 m

2

; v = 1.0573 m

3

; k = 1.84 m

3/2

/s

As pues, se ha aadido una nueva ecuacin, con lo cual se tienen ya doce y una

nueva variable:

j

(t). Para completar el sistema de quince ecuaciones con quince

variables por plato, se recurrir a las correlaciones correspondientes a las

propiedades fsicas de las sustancias que intervienen en el proceso.

En primer lugar calcularemos las variaciones de entalpa que experimenta la fase

lquida al ir fluyendo a travs de los platos. Para valores prximos de temperatura

puede considerarse lineal la relacin existente entre la temperatura y la capacidad

calorfica de un lquido. En este caso se tiene una diferencia mxima entre cabeza y

fondo de unos 4 K, lo cual justifica la utilizacin de esta relacin.

Para obtener una mayor precisin en los datos, se considera un rango de

temperaturas de 328.15 K a 348.15 K:

( ) 5270 . 1148637 ) ( 9221 . 3960 ) ( ) (

, 1 , 1 ,

t T t x t C

j j j pl

(5-12)

( ) 1634 . 788750 ) ( 2144 . 2876 ) ( ) (

, 2 , 2 ,

t T t x t C

j j j pl

(5-13)

Se calcular la entalpa a partir de la capacidad calorfica:

j

T

T

pl j i j

dT C x h

0

,

(5-14)

18

Quedando definitivamente:

)) ( ( ) ( t T h t h

j j

(5-15)

Considerando los dos componentes (propileno y propano), para la fase lquida se

obtiene:

( )

( ) ) ( 10 7501 . 788 ) ( 6730 . 1439 ) (

) ( 10 6373 . 1148 ) ( 4611 . 1980 ) ( ) (

3 2

, 2

3 2

, 1

t T t T t x

t T t T t x t h

j j j

j j j j

+

+

(5-16)

Las unidades vienen dadas en J/kmol K.

Procediendo del mismo modo para hallar las ecuaciones de la entalpa de los

componentes en la fase vapor, en funcin de la temperatura:

j

T

pv j i j

dT C y H

0

,

(5-17)

( )

( ) ) ( 10 9275 . 7 ) ( 10 37 . 4 ) ( 95 . 112 ) ( 68032 ) (

) ( 10 15 . 6 ) ( 10 39 . 3 ) ( 55 . 88 ) ( 59580 ) ( ) (

4 6 3 2 2

, 2

4 6 3 2 2

, 1

t T t T t T t T t y

t T t T t T t T t y t H

j j j j j

j j j j j j

+ + +

+ + +

(5-18)

Siendo las unidades las mismas que en el caso anterior.

Dadas las grficas de la variacin de la densidad de los hidrocarburos en estado

lquido y considerando stos prcticamente incompresibles, es razonable considerar

que la relacin temperatura/densidad para rangos de temperatura pequeos, es

prcticamente lineal. As pues puede escribirse:

( ) ( ) ) ( 002 . 0 0963 . 1 ) ( ) ( 002 . 0 1363 . 1 ) ( ) (

, 2 , 1

t T t x t T t x t

j j j j j

+

(5-19)

19

Estando las unidades expresadas en kmol/m

3

.

Las ecuaciones correspondientes a los balances de materia y energa son vlidas

nicamente para las zonas de agotamiento y rectificacin de la columna. Es decir, se

aplicarn desde el plato 2 al 29 y desde el 31 al 187. El resto de ecuaciones son

aplicables para todos los casos.

Las modificaciones que sufrirn las ecuaciones de los platos de alimentacin,

superior e inferior de la columna se describen a continuacin.

5.1.2. Ecuaciones del plato de alimentacin de C-1.

Para el plato 30 deber tenerse en cuenta que se tiene un trmino adicional de

entrada, la alimentacin, lo cual significa que en el miembro derecho de las

ecuaciones de balance de materia y energa debern aadirse los siguientes

trminos:

Plato 30:

( ) ) ( ) ( ) ( ) ( ) ( ) ( ) ( ) ( ) ( ) ( ) ( ) (

, 30 , 30 30 , 30 29 , 29 31 , 31 30 , 30

t x t L t y t V t x t L t y t V t x t L t x t M

dt

d

F i F i i i i i

+ +

(5-20)

( ) ) ( ) ( ) ( ) ( ) ( ) ( ) ( ) ( ) ( ) ( ) ( ) (

30 30 30 30 29 29 31 31 30 30

t h t L t H t V t h t L t H t V t h t L t h t M

dt

d

F F

+ +

(5-21)

donde:

L

F

(t) es el caudal de alimentacin en kmol/s.

x

i,F

(t) es la fraccin molar del componente i en el lquido de alimentacin.

h

F

(t) es la entalpa molar del lquido de alimentacin en J/kmol.

Siendo:

( )

( ) ) ( 10 7501 . 788 ) ( 6730 . 1439 ) (

) ( 10 6373 . 1148 ) ( 4611 . 1980 ) ( ) (

3 2

, 2

3 2

, 1

t T t T t x

t T t T t x t h

F F F

F F F F

+

+

(5-22)

20

Se considerar un trmino V

F

(t) en aquellos sistemas donde exista una fraccin de la

alimentacin parcialmente vaporizada, con lo cual tambin ser necesario modificar

las ecuaciones del balance de materia y energa para el plato 31. Puesto que la

alimentacin a estas columnas es totalmente lquida, no ser necesario hacer esta

consideracin.

5.1.3. Ecuaciones del plato inferior de C-1 y rehervidor, E-1.

En el plato inferior intervienen las variables correspondientes a las operaciones que

se efectan en el fondo de la columna. Es por ello que las ecuaciones del primer

plato debern ser modificadas:

Plato 1:

( ) ) ( ) ( ) ( ) ( ) ( ) ( ) ( ) ( ) ( ) (

1 , 1 1 , 1 1 , 1 2 , 2 1 , 1

t y t V t x t L t y t V t x t L t x t M

dt

d

i i B i B i i

+

(5-23)

( ) ) ( ) ( ) ( ) ( ) ( ) ( ) ( ) ( ) ( ) (

1 1 1 1 1 1 2 2 1 1

t H t V t h t L t H t V t h t L t h t M

dt

d

B B

+

(5-24)

donde:

y

i,B1

(t)

es la fraccin molar del componente i en la corriente de vapor

que entra en el plato 1.

V

B1

(t) es el caudal de vapor que entra en el plato 1, en kmol/s.

H

B1

(t) es la entalpa molar del vapor que entra en el primer plato en J/kmol.

La ecuacin que expresa la eficiencia de Murphree tambin sufrir una

modificacin:

) ( ) (

) ( ) (

1 , 1 ,

1 , 1 ,

t y t y

t y t y

B i i

B i i

M

(5-25)

El resto de ecuaciones seguirn la forma genrica de las ecuaciones de plato.

21

Modelo del rehervidor, E-1:

En la figura Fig. 5.1.3.1. se muestra el diagrama de un rehervidor.

Fig. 5.1.3.1.

Se supone que el lquido del fondo de la columna est bien mezclado y su

composicin es la misma que la de los tubos. Por lo tanto, el balance total de

materia es:

) ( ) ( ) ( ) (

1 1 1 1

t V t B t L t M

dt

d

B B

(5-26)

donde:

M

B1

(t) es el lquido que se retiene en el fondo de la torre, incluyendo el lquido

en los tubos del rehervidor en kmol.

B

1

(t) es el caudal de salida de fondo de la columna en kmol/s.

FCV-3

PCV-3

FIC-2

LIC-1

PIC-1

AI-3

TI-3

VAPOR

CONDENSADO

SALIDA DE

FONDO

x

i,B1

h

B1

h

S

F

S

P

SS

H

SS

B

1

M

B1

x

i,B1

h

B1

L

1

x

i,1

h

1

V

B1

y

i,B1

H

B1

l

ref1

E-1

C-1

22

El balance de materia considerando la composicin de las corrientes es:

) ( ) ( ) ( ) ( ) ( ) ( )) ( ) ( (

1 , 1 1 , 1 1 , 1 1 , 1

t y t V t x t B t x t L t x t M

dt

d

B i B B i i B i B

(5-27)

donde:

x

i,B1

(t) es la fraccin molar del componente i en el fondo de la torre.

Para el segundo componente, se aprovecha el hecho de que la suma de las fracciones

molares de los dos componentes debe ser igual a la unidad:

N

i

B i

t x

1

1 ,

1 ) ( (5-28)

En el balance de energa, se debe considerar la capacidad de transferencia de calor

del rehervidor; para ello se expresa la transferencia de calor como una funcin de la

diferencia de temperatura del vapor y del producto de salida de fondo:

)) ( ( ) ( ) ( ) ( ) ( ) ( ) ( )) ( ) ( (

1 1 1 1 1 1 1 1 1 1 1

t T T A U t H t V t h t B t h t L t h t M

dt

d

B S R R B B B B B

+

(5-29)

donde:

h

B1

(t) es la entalpa molar del lquido en el fondo de la torre en J/kmol.

U

R1

es el coeficiente total de transferencia de calor del rehervidor en J/s m

2

K.

A

R1

es el rea de transferencia de calor del rehervidor en m

2

.

T

S

es la temperatura del vapor a la entrada del rehervidor en K.

T

B1

(t) es la temperatura del fondo de la columna en K.

De los datos del proceso y los constructivos del rehervidor (E-1), se conocen:

U

R1

= 634 J/s m

2

K (limpio), 485 J/s m

2

K (sucio); A

R1

= 950 m

2

; T

S

= 523.15 K.

23

Se supone que el lquido y el vapor del fondo de la torre estn en equilibrio, por lo

tanto, sus fracciones molares pueden expresarse segn la relacin:

( ) ) ( 16703 . 3 ) ( 01089857 . 0 ) (

1 , 1 1 , 1

t x t T t y

B j B

(5-30)

( ) ) ( 90985 . 2 ) ( 01074624 . 0 ) (

1 , 2 1 , 2

t x t T t y

B j B

(5-31)

Aplicando la relacin existente entre las fracciones de mol de vapor.

N

i

B i

t y

1

1 ,

1 ) ( (5-32)

La entalpa correspondiente a cada una de las fases del fondo de la columna ser:

( )

( ) ) ( 10 7501 . 788 ) ( 6730 . 1439 ) (

) ( 10 6373 . 1148 ) ( 4611 . 1980 ) ( ) (

1

3 2

1 1 , 2

1

3 2

1 1 , 1 1

t T t T t x

t T t T t x t h

B B B

B B B B

+

+

(5-33)

( )

( ) ) ( 10 9275 . 7 ) ( 10 37 . 4 ) ( 95 . 112 ) ( 68032 ) (

) ( 10 15 . 6 ) ( 10 39 . 3 ) ( 55 . 88 ) ( 59580 ) ( ) (

4

1

6 3

1

2 2

1 1 1 , 2

4

1

6 3

1

2 2

1 1 1 , 1 1

t T t T t T t T t y

t T t T t T t T t y t H

B B B B B

B B B B B B

+ + +

+ + +

(5-34)

En este punto, adems de las quince ecuaciones y quince variables correspondientes

al primer plato se tienen nueve ecuaciones y diez variables ms.

Modelo del control de nivel de fondo:

Para modelar el control de nivel de fondo de la columna deber calcularse la

velocidad a que se transferir el calor al fondo de la misma, para vaporizar la

cantidad necesaria de la mezcla de propileno/propano que mantenga el nivel del

lquido constante. Para ello se calcular el calor de vaporizacin a la temperatura

T

B1

, aplicando la correlacin de Watson a los datos obtenidos en las tablas:

24

) ( ) (

82 . 138

) ( 9 . 369

10 77 . 18

) ( ) (

65 . 139

) ( 1 . 365

10 42 . 18 ) (

1 , 2 1

38 . 0

1 6

1 , 1 1

38 . 0

1 6

1

t y t V

t T

t y t V

t T

t Q

B B

B

B B

B

B

,

_

+

+

,

_

(5-35)

donde:

Q

B1

(t) es la cantidad de calor transferida por unidad de tiempo en J/s.

Por otra parte, el calor de condensacin del vapor saturado a la presin de servicio

de 4.5 kg/cm

2

es:

) ( 10 7 . 653 ) (

3

1

t F t Q

S B

(5-36)

donde:

F

S

(t) es el caudal msico de vapor en kg/s.

De las dos ecuaciones anteriores se obtiene la relacin:

[ ] ) ( )) ( 9 . 369 ( 405 . 4 ) ( )) ( 1 . 365 ( 137 . 1 ) ( ) (

1 , 2

38 . 0

1 1 , 1

38 . 0

1 1

t y t T t y t T t V t F

B B B B B S

+

(5-37)

A continuacin se modelar el lazo de control. El diagrama de bloques es el

siguiente:

l

ref1

e(t) m(t) F

S

(t) V

B1

(t)

+

l

B1

(t)

Fig. 5.1.3.2.

g

C

(t)

g

S

(t)

K

T

K

V

K

SP

K

S

25

La variable de salida del sistema de control es:

) (

) (

1

2

1

1

1

t r

M

t l

B

B

B

(5-38)

El valor de r

1

es conocido y corresponde al radio de la columna (C-1), siendo:

r

1

= 2.075 m.

La densidad del lquido ser una funcin de la temperatura, siendo su expresin:

( ) ( ) ) ( 004803 . 0 6 . 7 ) ( ) ( 013234 . 0 4 . 8 ) ( ) (

1 1 , 2 1 1 , 1 1

t T t x t T t x t

B B B B B

+

(5-39)

donde:

l

B1

(t) es el nivel producido por la acumulacin de lquido en el fondo de la

columna en m.

l

ref1

es el punto de consigna del controlador de nivel del fondo de C-1 en %.

B1

(t) es la densidad molar del lquido del fondo de la columna en kmol/m

3

.

e(t) es la seal de error entre el valor medido y el deseado en mA.

m(t) es la seal generada por el controlador en mA.

A continuacin se describe cada uno de los bloques que forman el sistema de

control:

K

T

: es la funcin de transferencia del transmisor y su salida ser una seal de 4 a

20mA. En este caso, el 100 % de la escala corresponde a una altura de la

columna de 2.55 m y por lo tanto:

K

T

= 6.2745 mA/m.

K

SP

: realiza la conversin de la seal del punto de consigna a las mismas unidades

que la seal procedente de la variable controlada. Puesto que su escala es

porcentual se tendr:

K

SP

= 0.16 mA/%.

26

g

C

(t): es la funcin de transferencia del controlador. Puesto que el control se realiza

mediante un controlador PID genrico, la expresin de la seal de salida en

funcin del error vendr dada por:

dt

t de

K dt t e

K

t e K t m

D C

t

I

C

C

) (

) ( ) ( ) (

0

+ +

(5-40)

Los parmetros del controlador se ajustarn durante la simulacin segn las

especificaciones del sistema de control y la respuesta dinmica de la planta.

K

V

: es la relacin entre el caudal de vapor y la seal elctrica que le llega a la

vlvula de control. As pues, podr expresarse:

F

S

(t) = K

V

m(t) (5-41)

Donde K

V

es un parmetro especfico de la vlvula de control y sus unidades

son: kmol/mA s.

g

S

(t): realiza la integracin de la seal proporcionada por el bloque anterior.

La funcin de transferencia vendr dada por:

t

S S B

dt t F K t V

0

1

) ( ) ( (5-42)

Donde la constante de proporcionalidad K

S

ser un coeficiente de ajuste.

Como resultado del anlisis del control de nivel del fondo de la columna se obtendr

la ltima ecuacin del sistema, que har que ste sea determinado. Dicha ecuacin

relacionar la variable controlada (l

B1

(t)) y la manipulada (V

B1

(t)):

a S V C SP ref T B B

K t g K t g K l K t l t V ) ( ) ( ) ) ( ( ) (

1 1 1

(5-43)

27

5.1.4. Modelo del plato superior, condensador y depsito de cabeza de C-1.

Para el plato 188, las ecuaciones son las mismas que para los dems platos, con la

excepcin de que el caudal de lquido que entra en el mismo es el caudal de reflujo.

As pues, las ecuaciones de los balances de materia y energa debern ser

modificadas.

Plato 188:

( ) ) ( ) ( ) ( ) ( ) ( ) ( ) ( ) ( ) (

188 , 188 188 , 188 187 , 187 1 , 1 188 , 188

t y t V t x t L t y t V t x L t x t M

dt

d

i i i O i O i

+

(5-44)

( ) ) ( ) ( ) ( ) ( ) ( ) ( ) ( ) ( ) (

188 188 188 188 187 187 1 1 188 188

t H t V t h t L t H t V t h L t h t M

dt

d

O O

+

(5-45)

donde:

L

O1

es el caudal de reflujo en kmol/s.

x

i,O1

(t) es la fraccin molar del componente i en el reflujo.

h

O1

(t) es la entalpa molar del reflujo en J/kmol.

Modelo del condensador de cabeza, E-2:

En la figura Fig. 5.1.5.1. puede observarse el diagrama correspondiente al lado de

condensacin de E-2. La corriente de vapor que entra en el condensador es el vapor

que sale del plato superior de la columna (plato nmero 188) y el lquido que sale

del depsito acumulador (C-3) se reparte entre el producto destilado (D

1

(t)) y el

reflujo a la columna (L

O1

), el cual, como se haba visto anteriormente, es la entrada

de lquido al plato superior. El lazo que controla L

O1

es lo suficientemente rpido

como para considerar su valor constante.

El caudal de producto destilado se controla mediante el controlador de nivel LIC-2 y

el caudal de reflujo se controla mediante FIC-2.

28

Fig. 5.1.4.1.

En una columna con un condensador total, como es este caso, la presin se

determina nicamente mediante el balance de calor; es decir, si el calor suministrado

al rehervidor es mayor que el eliminado en el condensador, la presin en la columna

aumentar a medida que transcurra el tiempo. As pues, tambin aumentar la

temperatura en todos los platos adems del condensador, con lo cual se incrementar

el calor eliminado en el condensador. Dicho incremento continuar hasta que se

satisfaga nuevamente el balance de calor con la presin ms alta y el sistema alcance

el estado estacionario. Este mecanismo de autorregulacin se presenta an cuando se

controle la presin; por lo tanto, el control de presin de la columna se realizar

mediante la manipulacin del calor suministrado en el rehervidor o el eliminado en

el condensador. En este caso se supondr que el condensador trabaja a su mxima

capacidad, logrando as mantener la presin de la columna en el punto ms bajo que

permite la capacidad del condensador, favoreciendo adems la separacin de los

componentes.

El control de presin realizado mediante el controlador PCV-2, realiza un desgase

de posibles gases incondensables que pudieran introducirse en el sistema. Su punto

de consigna ser superior a la presin normal de operacin de la planta, con lo cual

su caudal en condiciones normales ser cero. Adems, la composicin de dicha

corriente no se corresponder con ninguna de las sustancias que intervienen en el

proceso. As pues, en el modelo de la planta no se tendr en

cuenta dicha corriente.

Al elaborar el modelo del condensador se ha considerado que no existe acumulacin

de masa en la fase vapor, lo cual significa que el lquido que entra en el depsito

acumulador tiene el mismo caudal y composicin que el flujo de vapor que entra en

el condensador y, por tanto, no se requieren balances de materia alrededor del

LIC-2

V

188

y

i,188

H

188

PIC-2

FIC-2

LCV-2

AI-2

TI-2

L

O1

T

O1

D

1

T

C1

h

C1

P

1

DESGASE

SALIDA DE CABEZA

PCV-2

G-1

C-3

C-1

E-2

l

ref2

FCV-2

x

i,O1

h

O1

M

C1

29

condensador. Sin embargo, habr una variacin de entalpa y por lo tanto se

requerir replantear el balance de energa:

1 1 2 1 1 1 1 188 188

)) ( ) ( ( )) ( ) ( ( ) (

C C B C C C C

T

dt

d

C t T t T A U t h t H t V + (5-46)

donde:

h

C1

(t) es la entalpa molar del lquido que sale del condensador en J/kmol.

U

C1

es el coeficiente de transferencia de calor del condensador en J/s m

2

K.

A

C1

es el rea de transferencia de calor del condensador en m

2

.

C

C1

es la capacidad calorfica de los tubos del condensador en J/K.

T

C1

(t) es la temperatura del lquido a la salida del condensador en K.

T

B2

(t) es la temperatura en el fondo de la columna C-2 en K.

De esta ecuacin se conocen:

U

C1

= 964 J/s m

2

K (limpio), 737 J/s m

2

K (sucio); A

C1

= 625 m

2

; C

C1

= 1.24 10

5

J/K.

Modelo del depsito acumulador, C-3:

En el modelo del depsito acumulador C-3, intervendrn las ecuaciones de los

balances de materia y energa. Para el balance de materia:

) ( )) ( ) ( ( ) ( ) ( )) ( ) ( (

1 , 1 1 188 , 188 1 , 1

t x t D t L t y t V t x t M

dt

d

O i O i O i C

+ (5-47)

donde:

M

C1

(t) es la masa del lquido que se retiene en el acumulador en kmol.

D

1

(t) es el caudal de lquido destilado en kmol/s.

Siendo la masa retenida en el acumulador en funcin de la altura del depsito,

considerando ste cilndrico:

) ( ) ) ( ( ) ) ( (

) (

2

) (

1 1

2

1 1

2

1 1 1

1

1 1 2

1 1

t L r t l r r t l

r

r t l

arcsin r t M

C C C C C C C

C

C C

C C

1

]

1

,

_

+

(5-48)

30

y su densidad:

( ) ( ) ) ( 002 . 0 0963 . 1 ) ( ) ( 002 . 0 1363 . 1 ) ( ) (

1 1 , 2 1 1 , 1 1

t T t x t T t x t

C O C O C

+

(5-49)

Adems:

N

i

O i

x

1

1 ,

1 (5-50)

donde:

r

C1

es el radio del depsito en m.

l

C1

(t) es el nivel acumulado en el depsito de cabeza en m.

L

C1

es la longitud del depsito en m.

C1

(t) es la densidad del lquido contenido en el depsito en kmol/m

3

.

De los datos del depsito se obtiene:

r

C1

= 1.6 m; L

C1

= 12.7 m.

Alrededor de C-3 deber establecerse el siguiente balance de energa:

) ( )) ( ( ) ( ) ( )) ( ) ( (

1 1 1 1 188 1 1

t h t D L t h t V t h t M

dt

d

O O C O C

+ (5-51)

Siendo:

( )

( ) ) ( 10 7501 . 788 ) ( 6730 . 1439 ) (

) ( 10 6373 . 1148 ) ( 4611 . 1980 ) ( ) (

1

3 2

1 1 , 2

1

3 2

1 1 , 1 1

t T t T t x

t T t T t x t h

O O O

O O O O

+

+

(5-52)

( )

( ) ) ( 10 7501 . 788 ) ( 6730 . 1439 ) (

) ( 10 6373 . 1148 ) ( 4611 . 1980 ) ( ) (

1

3 2

1 188 , 2

1

3 2

1 188 , 1 1

t T t T t x

t T t T t x t h

C C

C C C

+

+

(5-53)

31

donde:

T

O1

(t) es la temperatura de la corriente de reflujo en K.

Modelo del control de nivel del condensador:

Para obtener el modelo del control de nivel del depsito se ha elaborado el siguiente

diagrama de bloques:

l

ref2

e(t) m(t) r(t) D

1

(t)

+

l

C1

(t)

Fig. 5.1.4.2.

donde:

l

ref2

es el punto de consigna del controlador de nivel de C-3.

A continuacin se describe cada uno de los bloques que forman el sistema de

control:

K

T

: es la funcin de transferencia del transmisor y su salida ser una seal de 4 a

20 mA. En este caso, el 100 % de la escala corresponde al dimetro del

depsito, por tanto:

K

T

= 16 mA/m.

K

SP

: realiza la conversin de la seal del punto de consigna a las mismas unidades

que la seal procedente de la variable controlada. Ya que su escala es

porcentual se tendr:

K

SP

= 0.16 mA/%.

g

C

(t)

K

T

K

V

g

S

(t) K

SP

K

S

32

g

C

(t): es la funcin de transferencia del controlador. Puesto que el control se realiza

mediante un controlador PID genrico, la expresin de la seal de salida en

funcin del error vendr dada por:

dt

t de

K dt t e

K

t e K t m

D C

t

I

C

C

) (

) ( ) ( ) (

0

+ +

(5-54)

Los parmetros del controlador se ajustarn durante la simulacin segn las

especificaciones del sistema de control y la respuesta dinmica de la planta.

K

V

: es la constante de la vlvula de control:

r(t) = K

V

m(t) (5-55)

Donde K

V

es un parmetro especfico de la vlvula de control y sus

unidades vienen dadas en kmol/mA s.

g

S

(t): corresponde al bloque integrador.

La figura Fig. 1.5.4.3. muestra la relacin existente entre el volumen extrado

del depsito y su nivel. El depsito se considera cilndrico y dispuesto

horizontalmente. Puede observarse cmo entre el 25 y el 75% la relacin

es prcticamente lineal. As pues, es razonable considerar la funcin lineal,

ya que normalmente el nivel del depsito se mantendr entre estos dos

valores.

Fig. 1.5.4.3.

0 20 40 60 80 100 120

0

10

20

30

40

50

60

70

80

90

100

Ni vel del condensador en f unci n del vol umen ext r ai do

Vol umen [ m3]

N

i

v

e

l

[

%

]

33

As pues, puede considerarse constante la relacin entre la variacin del nivel

y la variacin temporal del volumen de lquido extrado del depsito (D

1

(t))

pudindose expresar:

t

S

dt t r K t D

0

1

) ( ) ( (5-56)

Donde K

S

es un parmetro que permitir ajustar el balance de materia del

sistema.

Como resultado del anlisis del control de nivel del depsito acumulador de cabeza,

se obtendr la ecuacin que relaciona la variable controlada (l

C1

(t)) y la manipulada

(D

1

(t)):

S S V C SP ref T C

K t g K t g K l K t l t D ) ( ) ( ) ) ( ( ) (

2 1 1

(5-57)

Con sta se completa el sistema de veinticinco ecuaciones y veintisis variables para

la salida de cabeza de C-1. Como puede comprobarse el sistema es indeterminado,

siendo la variable independiente T

B2

(t). El sistema quedar determinado al incluir las

ecuaciones correspondientes al fondo de C-2.

5.2. Modelo dinmico de C-2.

Para el anlisis de este sistema ser necesario realizar una serie de consideraciones

previas:

Para obtener el modelo dinmico de C-2 se seguir el mismo procedimiento que en

el caso de C-1.

En general, a partir de este punto, las variables correspondientes a las ecuaciones de

plato pertenecern a la columna C-2, no incluyendo ningn subndice que as lo

indique a fin de mantener la claridad en la exposicin. Se exceptan las variables del

plato 188 que aparecen en las ecuaciones del fondo de C-2.

Cuando se haga mencin al rehervidor de C-2, se estar considerando el equipo E-3,

que en el sistema correspondiente a C-1 se trataba del condensador.

34

5.2.1. Modelo del fondo de C-2.

En el estudio del fondo de C-2 ser necesario incluir al mismo tiempo el primer

plato de la columna, al igual que ocurra con C-1.

Las variables de plato que en este apartado aparecen con el subndice 188,

corresponden al ltimo plato (de cabeza) de C-1.

Puesto que este sistema ir necesariamente ligado a la cabeza de C-1, el nmero de

variables en este caso ser inferior en una unidad al nmero de ecuaciones.

En el plato inferior intervienen las variables correspondientes a los fenmenos que

se llevan a cabo en el fondo de la columna. Es por ello que, al igual que ocurra con

C-1, las ecuaciones del primer plato debern ser modificadas:

Plato 1:

( ) ) ( ) ( ) ( ) ( ) ( ) ( ) ( ) ( ) ( ) (

1 , 1 1 , 1 2 , 2 2 , 2 1 , 1

t y t V t x t L t y t V t x t L t x t M

dt

d

i i B i B i i

+

(5-58)

( ) ) ( ) ( ) ( ) ( ) ( ) ( ) ( ) ( ) ( ) (

1 1 1 1 2 2 2 2 1 1

t H t V t h t L t H t V t h t L t h t M

dt

d

B B

+

(5-59)

donde:

y

i,B2

(t)

es la fraccin molar del componente i en la corriente de vapor

que entra en el plato 1.

V

B2

(t) es el caudal de vapor que entra en el plato 1, en kmol/s.

H

B2

(t) es la entalpa molar del vapor que entra en el primer plato en J/kmol.

La ecuacin que expresa la eficiencia de Murphree tambin sufrir una

modificacin:

) ( ) (

) ( ) (

2 , 1 ,

2 , 1 ,

t y t y

t y t y

B i i

B i i

M

(5-60)

El resto de ecuaciones seguirn la forma genrica de las ecuaciones de plato.

35

Modelo del rehervidor, E-2:

Se supone que el lquido del fondo de la columna est bien mezclado y su

composicin es la misma que la de los tubos. Por lo tanto, el balance total de

materia es:

) ( ) ( ) (

2 2 1 2

t V B t L t M

dt

d

B B

(5-61)

donde:

M

B2

(t) es el lquido que se retiene en el fondo de la torre, incluyendo el lquido

en los tubos del rehervidor en kmol.

B

2

es el caudal de salida de fondo de la columna en kmol/s.

El balance de materia considerando la composicin de las corrientes es:

) ( ) ( ) ( ) ( ) ( )) ( ) ( (

2 , 2 2 , 2 1 , 1 2 , 2

t y t V t x B t x t L t x t M

dt

d

B i B B i i B i B

(5-62)

donde:

x

i,B2

(t) es la fraccin molar del componente i en el fondo de la torre.

Para el segundo componente, se aprovecha el hecho de que la suma de las fracciones

molares de los dos componentes debe ser igual a la unidad:

N

i

B i

t x

1

2 ,

1 ) ( (5-63)

En el balance de energa, se debe considerar la capacidad de transferencia de calor

del rehervidor; para ello se expresa la transferencia de calor como una funcin de la

diferencia de temperatura del vapor y del producto de salida de fondo:

36

)) ( ) ( ( ) ( ) ( ) ( ) ( ) ( )) ( ) ( (

2 188 2 2 2 2 2 2 1 1 2 2

t T t T A U t H t V t h B t h t L t h t M

dt

d

B R R B B B B B

+

(5-64)

donde:

h

B2

(t) es la entalpa molar del lquido en el fondo de la torre en J/kmol.

U

R2

es el coeficiente total de transferencia de calor del rehervidor en J/s m

2

K.

A

R2

es el rea de transferencia de calor del rehervidor en m

2

.

T

B2

(t) es la temperatura del fondo de la columna en K.

De los datos del proceso y los constructivos del rehervidor (E-2), se conocen:

U

R2

= 964 J/s m

2

K (limpio), 737 J/s m

2

K (sucio); A

R2

= 625 m

2

.

Se supone que el lquido y el vapor del fondo de la torre estn en equilibrio, por lo

tanto, sus fracciones molares pueden expresarse segn la relacin de equilibrio:

( ) ) ( 16703 . 3 ) ( 01089857 . 0 ) (

2 , 1 2 , 1

t x t T t y

B j B

(5-65)

( ) ) ( 90985 . 2 ) ( 01074624 . 0 ) (

2 , 2 2 , 2

t x t T t y

B j B

(5-66)

Aplicando la relacin existente entre las fracciones de mol de vapor.

N

i

B i

t y

1

2 ,

1 ) ( (5-67)

La entalpa correspondiente a cada una de las fases del fondo de la columna ser:

( )

( ) ) ( 10 7501 . 788 ) ( 6730 . 1439 ) (

) ( 10 6373 . 1148 ) ( 4611 . 1980 ) ( ) (

2

3 2

2 2 , 2

2

3 2

2 2 , 1 2

t T t T t x

t T t T t x t h

B B B

B B B B

+

+

(5-68)

37

( )

( ) ) ( 10 9275 . 7 ) ( 10 37 . 4 ) ( 95 . 112 ) ( 68032 ) (

) ( 10 15 . 6 ) ( 10 39 . 3 ) ( 55 . 88 ) ( 59580 ) ( ) (

4

2

6 3

2

2 2

2 2 2 , 2

4

2

6 3

2

2 2

2 2 2 , 1 2

t T t T t T t T t y

t T t T t T t T t y t H

B B B B B

B B B B B B

+ + +

+ + +

(5-69)

En este punto, adems de las quince ecuaciones y quince variables correspondientes

al primer plato se tienen nueve ecuaciones y nueve variables ms.

Para completar el sistema haciendo que ste, junto con las ecuaciones de cabeza de

C-1 sea determinado, deber aadirse una ecuacin ms. Esta ecuacin se obtendr

al igualar el calor extrado para condensar el gas de cabeza de C-1, con el de

calentamiento de fondo de C-2.

1

1

]

1

,

_

,

_

1

1

]

1

,

_

,

_

) ( ) (

82 . 138

) ( 9 . 369

) ( ) (

82 . 138

) ( 9 . 369

77 . 18

) ( ) (

65 . 139

) ( 1 . 365

) ( ) (

65 . 139

) ( 1 . 365

42 . 18

188 , 2 188

38 . 0

1

2 , 2 2

38 . 0

2

2 , 1 2

38 . 0

2

188 , 1 188

38 . 0

1

t y t V

t T

t y t V

t T

t y t V

t T

t y t V

t T

C

B B

B

B B

B C

(5-70)

5.2.2. Ecuaciones de plato de C-2.

Las ecuaciones de plato son las que describen el funcionamiento de ste. Para el

caso de C-2 dicho anlisis se obviar, ya que es el mismo que para C-1, aplicado a

los platos: desde el 2 al 54 y del 56 al 203.

5.2.3. Ecuaciones del plato de alimentacin de C-2.

Para el plato 55 deber considerarse que se tiene un trmino adicional de entrada, la

alimentacin, lo cual significa que en el miembro derecho de las ecuaciones del

balance de materia y energa debern aadirse los siguientes trminos:

Plato 55:

( )

) ( ) ( ) ( ) ( ) ( ) (

) ( ) ( ) ( ) ( ) ( ) (

1 , 1 55 , 55 55 , 55

54 , 54 56 , 56 55 , 55

t x t B t y t V t x t L

t y t V t x t L t x t M

dt

d

B i i i

i i i

+

+

(5-71)

38

( ) ) ( ) ( ) ( ) ( ) ( ) ( ) ( ) ( ) ( ) ( ) ( ) (

1 1 55 55 55 55 54 54 56 56 55 55

t h t B t H t V t h t L t H t V t h t L t h t M

dt

d

B

+ +

(5-72)

5.2.4. Modelo del plato superior, condensador y depsito de cabeza de C-2.

Para el plato 204, las ecuaciones son las mismas que para los dems platos, con la

excepcin de que el caudal de lquido que entra en el mismo es el caudal de reflujo.

As pues, las ecuaciones de los balances de materia y energa debern ser

modificadas.

Plato 204:

( ) ) ( ) ( ) ( ) ( ) ( ) ( ) ( ) ( ) (

204 , 204 204 , 204 203 , 203 2 , 2 204 , 204

t y t V t x t L t y t V t x L t x t M

dt

d

i i i O i O i

+

(5-73)

( ) ) ( ) ( ) ( ) ( ) ( ) ( ) ( ) ( ) (

204 204 204 204 203 203 2 2 204 204

t H t V t h t L t H t V t h L t h t M

dt

d

O O

+

(5-74)

donde:

L

O2

es el caudal de reflujo en kmol/s.

x

i,O2

(t) es la fraccin molar del componente i en el reflujo.

h

O2

(t) es la entalpa molar del reflujo en J/kmol.

Modelo del condensador de cabeza, E-3:

La corriente de vapor que entra en el condensador es el vapor que sale del plato

superior de la columna (plato nmero 204) y el lquido que sale del depsito

acumulador (C-4) se reparte entre el producto destilado (D

2

) y el reflujo a la

columna (L

O2

), el cual, como se haba visto anteriormente, es la entrada de lquido al

plato superior. Debido a la dinmica del lazo que controla dicho caudal en relacin

con la del sistema, se considerar su valor constante.

La estrategia de control de la condensacin de cabeza de C-2 ser idntica que la de

C-1.

39

Al plantear el modelo del condensador se ha considerado que no existe acumulacin

de masa en la fase vapor, lo cual significa que el lquido que entra en el depsito

acumulador tiene el mismo caudal y composicin que el flujo de vapor que entra en

el condensador y, por tanto, no se requieren balances de materia alrededor del

condensador. Sin embargo, habr una variacin de entalpa y por lo tanto se

requerir replantear el balance de energa:

2 2 2 2 2 2 204 204

) ) ( ( )) ( ) ( ( ) (

C C W C C C C

T

dt

d

C T t T A U t h t H t V + (5-75)

donde:

h

C2

(t) es la entalpa molar del lquido que sale del condensador en J/kmol.

U

C2

es el coeficiente de transferencia de calor del condensador en J/s m

2

K.

A

C2

es el rea de transferencia de calor del condensador en m

2

.

C

C2

es la capacidad calorfica de los tubos del condensador en J/K.

T

C2

(t) es la temperatura del lquido a la salida del condensador en K.

T

W

es la temperatura de servicio del agua de refrigeracin en K.

De esta ecuacin se conocen:

U

C2

= 1184 J/s m

2

K (limpio), 752 J/s m

2

K (sucio);

A

C2

= 3750 m

2

; C

C2

= 1.68 10

5

J/K; T

W

= 303.15 K.

Modelo del depsito acumulador, C-4:

En el modelo del depsito acumulador C-4, intervendrn las ecuaciones de los

balances de materia y energa. Para el balance de materia:

) ( )) ( ( ) ( ) ( )) ( ) ( (

2 , 2 2 204 , 204 2 , 2

t x t D L t y t V t x t M

dt

d

O i O i O i C

+ (5-76)

donde:

M

C2

(t) es la masa del lquido que se retiene en el acumulador en kmol.

D

2

(t) es el caudal de lquido destilado en kmol/s.

40

Siendo la masa retenida en el acumulador en funcin de la altura del depsito,

considerando ste cilndrico:

) ( ) ) ( ( ) ) ( (

) (

2

) (

2 2

2

2 2

2

2 2 2

2

2 2 2

2 2

t L r t l r r t l

r

r t l

arcsin r t M

C C C C C C C

C

C C

C C

1

]

1

,

_

+

(5-77)

y su densidad:

( ) ( ) ) ( 002 . 0 0963 . 1 ) ( ) ( 002 . 0 1363 . 1 ) ( ) (

2 2 , 2 2 2 , 1 2

t T t x t T t x t

C O C O C

+

(5-78)

Adems:

N

i

O i

x

1

2 ,

1 (5-79)

donde:

r

C2

es el radio del depsito en m.

l

C2

(t) es el nivel acumulado en el depsito de cabeza en m.

L

C2

es la longitud del depsito en m.

C2

(t) es la densidad del lquido contenido en el depsito en kmol/m

3

.

De los datos de diseo del depsito se obtiene:

r

C2

= 1.6 m; L

C2

= 12.7 m.

Alrededor de C-4 deber establecerse el siguiente balance de energa:

) ( )) ( ) ( ( ) ( ) ( )) ( ) ( (

2 2 2 2 204 2 2

t h t D t L t h t V t h t M

dt

d

O O C O C

+ (5-80)

41

Siendo:

( )

( ) ) ( 10 7501 . 788 ) ( 6730 . 1439 ) (

) ( 10 6373 . 1148 ) ( 4611 . 1980 ) ( ) (

2

3 2

2 2 , 2

2

3 2

2 2 , 1 2

t T t T t x

t T t T t x t h

O O O

O O O O

+

+

(5-81)

( )

( ) ) ( 10 7501 . 788 ) ( 6730 . 1439 ) (

) ( 10 6373 . 1148 ) ( 4611 . 1980 ) ( ) (

2

3 2

2 204 , 2

2

3 2

2 204 , 1 2

t T t T t x

t T t T t x t h

C C

C C C

+

+

(5-82)

donde:

T

O2

(t) es la temperatura de la corriente de reflujo en K.

Con sta se han obtenido veinticuatro ecuaciones y veinticinco variables. Para que el

sistema sea determinado se modelar el sistema de control

Modelo del control de nivel del depsito acumulador:

Para obtener el modelo del control de nivel del depsito se ha elaborado el siguiente

diagrama de bloques:

l

ref3

e(t) m(t) r(t) D

2

(t)

+

l

C2

(t)

Fig. 5.1.4.2.

donde:

l

ref3

es el punto de consigna del controlador de nivel de C-4.

g

C

(t)

K

T

K

V

g

S

(t)

K

SP

K

S

42

A continuacin se describe cada uno de los bloques que forman el sistema de

control:

K

T

: es la funcin de transferencia del transmisor y su salida ser una seal de 4 a

20 mA. En este caso, el 100 % de la escala corresponde al dimetro del

depsito, por tanto:

K

T

= 16 mA/m.

K

SP

: realiza la conversin de la seal del punto de consigna a las mismas unidades

que la seal procedente de la variable controlada. Puesto que su escala es

porcentual se tendr:

K

SP

= 0.16 mA/%.

g

C

(t): es la funcin de transferencia del controlador. Puesto que el control se realiza

mediante un controlador PID genrico, la expresin de la seal de salida en

funcin del error vendr dada por:

dt

t de

K dt t e

K

t e K t m

D C

t

I

C

C

) (

) ( ) ( ) (

0

+ +

(5-83)

Los parmetros del controlador se ajustarn durante la simulacin segn las

especificaciones del sistema de control y la respuesta dinmica de la planta.

K

V

: es la constante de la vlvula de control:

r(t) = K

V

m(t) (5-84)

Donde K

V

es un parmetro especfico de la vlvula de control y sus unidades

vienen dadas en kmol/mA s.

g

S

(t): corresponde a la funcin de transferencia que relaciona la variacin de nivel

del depsito con el caudal de condensado extrado del mismo. La figura

Fig. 1.5.4.3. muestra la relacin existente entre el volumen extrado del

depsito y su nivel. El depsito se considera cilndrico y dispuesto

horizontalmente. Puede observarse cmo entre el 25 y el 75% la relacin

es prcticamente lineal. As pues, es razonable considerar dicha relacin lineal

entre el 25 y el 75% del nivel, ya que en operacin normal ste ser el margen

de variacin.

As pues, puede considerarse constante la relacin entre la variacin del nivel

y la variacin temporal del volumen de lquido extrado del depsito (D

2

(t))

43

pudindose expresar:

t

S

dt t r K t D

0

2

) ( ) ( (5-85)

Donde K

S

es un parmetro de ajuste de los balances de materia del sistema.

Como resultado del anlisis del control de nivel del depsito acumulador de cabeza,

se obtendr la ecuacin que relaciona la variable controlada (l

C2

(t)) y la manipulada

(D

2

(t)):

S S V C SP ref T C

K t g K t g K l K t l t D ) ( ) ( ) ) ( ( ) (

3 2 2

(5-86)

5.2.5. Modelo del enfriador E-4.

Para desarrollar el modelo del enfriador E-4, se ha considerado que el intercambio

se realiza en fase lquida. As mismo, el flujo de producto que entra en E-4, tiene la

misma composicin y caudal que el que sale del mismo, as pues no se requerirn

balances de materia alrededor del enfriador. Sin embargo si se deber plantear la

ecuacin del balance de energa, ya que habr una variacin del entalpa.

OE E W OE E E OE O

T

dt

d

C T t T A U t h t h t D + ) ) ( ( )) ( ) ( ( ) (

1 1

(5-87)

donde:

h

OE

(t) es la entalpa molar del lquido que sale del enfriador en J/kmol.

T

OE

(t) es la temperatura del lquido a la salida del enfriador en K.

U

E

es el coeficiente de transferencia de calor del enfriador en J/s m

2

K.

A

E

es el rea de transferencia de calor del condensador en m

2

.

C

E

es la capacidad calorfica de los tubos del condensador en J/K.

En este caso, los parmetros de diseo son:

U

E

= 3851 J/s m

2

K (limpio), 3080 J/s m

2

K (sucio); A

E

= 132 m

2

; C

E

=3.55 10

5

J/K.

Siendo:

( )

( ) ) ( 10 7501 . 788 ) ( 6730 . 1439 ) (

) ( 10 6373 . 1148 ) ( 4611 . 1980 ) ( ) (

3 2

1 , 2

3 2

1 , 1

t T t T t x

t T t T t x t h

OE OE O

OE OE O OE

+

+

(5-88)

Como puede observarse, este sistema se reduce a dos ecuaciones y dos variables.

44

6. Simulacin.

Una vez analizadas y relacionadas cada una de las variables que determinan la

dinmica del sistema se proceder a su simulacin.

Para ello se ha utilizado Matlab Versin 6.0, Release R12 y su correspondiente

programa Simulink. Este paquete especfico para la simulacin de sistemas

dinmicos es ptimo ya que permite el tratamiento matricial de los sistemas de

ecuaciones, as como dispone de herramientas para la implementacin y resolucin

de las ecuaciones diferenciales que constituyen el ncleo de la simulacin. Adems

cuenta con la posibilidad de crear fcilmente bloques que pueden ser reutilizados y

realizar as un diseo modular de todo el sistema, pudiendo adems crear libreras de

elementos genricos para la simulacin de procesos. En este proyecto se pretende

ofrecer las bases para la creacin de dichos elementos y ms concretamente los que

hacen referencia a los procesos en los que se producen fenmenos de destilacin,

que son la mayora de los que se llevan a cabo en las industrias qumicas de nuestro

entorno.

El trabajo se ha realizado en dos fases. En primer lugar se ha creado un programa

Matlab (M-File), mediante el cual se han ensayado las libreras de funciones

especficas para la resolucin de ecuaciones diferenciales ordinarias (funciones

ODE), aplicndose a este caso concreto. Posteriormente se ha procedido al diseo

de funciones para ser utilizadas en Simulink, mediante la programacin de

S-Functions.

Ms adelante se analizarn cada una de las fases:

6.1. Representacin del sistema en Espacio de Estado.

Previamente se deber hallar la expresin en Espacio de Estado de las ecuaciones

del sistema. Para ello se ha dividido la columna de destilacin en tres partes:

Platos: Hace referencia a la zona ocupada por los platos, desde el plato n 1

al plato de alimentacin y desde el plato de alimentacin ms uno al

n-simo plato. As pues, una columna de destilacin estar formada por dos

secciones denominadas Platos, la correspondiente a la zona de agotamiento

y la de rectificacin.

Fondo: Correspondiente a las ecuaciones que representan el comportamiento

del fondo de la columna.

Cabeza: Corresponder a las ecuaciones de la parte alta de la columna.

6.1.1. Ecuaciones de la seccin Platos.

El sistema que inicialmente era de quince ecuaciones y quince variables por plato, se

ha simplificado considerablemente agrupando ecuaciones y eliminando variables,

consiguiendo reducir el sistema a un total de nueve ecuaciones y nueve variables por

plato. A continuacin se escriben las ecuaciones:

45

( )

0

) (

dt

t M d

j

(6-1)

( ) ( ) [ ]

2 / 3

) ( ) ( ) ( ) ( ) ( t A t t M t k t L

j j j j j

(6-2)

( ) ) ( ) ( ) ( ) ( ) ( ) ( ) (

, 1 , 1 1 1 , 1 1

t y t x t L t V t x t L t V

j j j j j j j

+

+ +

(6-3)

( )

( ) ) ( ) ( ) ( ) ( ) ( ) ( ) ( ) ( ) (

) (

, 1 1 1 1 , 1 1

, 1

t M t y t V t x t L t y t V t x t L

dt