Documenti di Didattica

Documenti di Professioni

Documenti di Cultura

Diseno y Construccion de Un Dirigible A Radio

Caricato da

Leonardo Laverde PulidoTitolo originale

Copyright

Formati disponibili

Condividi questo documento

Condividi o incorpora il documento

Hai trovato utile questo documento?

Questo contenuto è inappropriato?

Segnala questo documentoCopyright:

Formati disponibili

Diseno y Construccion de Un Dirigible A Radio

Caricato da

Leonardo Laverde PulidoCopyright:

Formati disponibili

1

INTRODUCCIN

El presente trabajo muestra el proceso de diseo y construccin

de un dirigible a radio control, centrndose en la seleccin de

materiales y procesos para la aplicacin.

En la primera parte del trabajo se estudia la informacin previa, la aplicacin de los

conocimientos en el tema y un primer proceso de diseo para el prototipo inicial.

Para las labores de diseo se dividi el dirigible en dos sistemas fundamentales: la

gndola, que incluye motores, control, energa; y la membrana, que incluye el material,

la geometra y el gas de sustentacin. El nfasis del presente trabajo es sobre la

membrana, dado que las labores se estn realizando en grupo. El anlisis de la gndola

se unir con la envoltura en el producto final.

Se parte de un trabajo previo donde se manifest la viabilidad

del uso de dirigibles en Colombia para transporte de carga.

El objetivo del proyecto es distinguir los campos de oportunidad

para la ingeniera colombiana en el proceso de construccin de un

dirigible, dado que es un medio de transporte totalmente

aplicable al contexto nacional. Adems se busca incentivar nuevos

proyectos en la misma rea de investigacin, con el objetivo

final de materializar la posibilidad de tener industria de

dirigibles en Colombia.

DETERMINACION DEL TAMAO DE UN DIRIGIBLE

En el presente captulo se muestran las ecuaciones que definen el

2

tamao de cualquier dirigible. El clculo que aqu se realiza no

es el definitivo del dirigible; pero muestra la teora necesaria

para el diseo.

El principio bsico de operacin de un dirigible se desprende de la ecuacin de

equilibrio aerosttico, o principio de flotacin de Arqumedes. Para un primer estimativo

se puede expresar as:

(V

G

* (

a

g

) * g) + th = M

s

* g

Vg volumen de gas adicionado, es la incgnita.

a

densidad del aire en al altura inicial.

g

densidad del gas de elevacin en la altura inicial.

g aceleracin de la gravedad.

th componente vertical del empuje de los motores.

Ms masa del dirigible en el despegue sin tener en cuenta la masa del aire ni la del

gas.

Un anlisis ms profundo, desarrollado por Ivchenko B.A. en su artculo Seleccin de la

Geometra de la Membrana de un Dirigible con Esquema Flexible [ref. 2], precisa

3

algunos trminos de manera ms profunda, logrando una acercamiento ms real al

fenmeno real de vuelo.

DESARROLLO DE LA ECUACIN AEROSTTICA

MODIFICADA PARA UN DIRIGIBLE

Basndose en el artculo escrito por Ivchenko B.A. "Seleccin de la geometra de la

membrana de un dirigible con esquema flexible" [ref. 2], se obtienen relaciones bsicas

donde se relacionan todas las variables fsicas que intervienen en el vuelo del dirigible.

Para determinar el volumen de la membrana del dirigible inicialmente se definen el

porcentaje de volumen ocupado por gas de sustentacin (volumen total sin los

balonets). El autor lo define partiendo de la altura mxima del vuelo y la mxima

diferencia de temperatura durante el vuelo as:

g

K

h

Donde Vg es el volumen de gas dentro del dirigible, V es el volumen total del dirigible,

Kh es el coeficiente de cambio de la altura y Kt es el coeficiente de cambio de la

4

temperatura.

Dt es el cambio de temperatura durante el vuelo y T la temperatura promedio del vuelo.

T

h

y p

h

son la temperatura y presin a al altura h de crucero de vuelo. T

o

y p

o

son la

temperatura y presin en el despegue del dirigible (condiciones iniciales).

Para determinar el volumen necesario de la membrana se usa la ecuacin del equilibrio

aerosttico del dirigible en el despegue (usando el principio de Arqumedes):

(V

G

* (

a

g

) * g) + th = M

s

* g

Vg volumen de gas adicionado, es la incgnita.

a

densidad del aire en al altura inicial.

g

densidad del gas de elevacin en la altura inicial.

g aceleracin de la gravedad.

th componente vertical del empuje de los motores.

Ms masa del dirigible en el despegue sin tener en cuenta la masa del aire ni la del

gas.

La masa del dirigible se expresa as:

M

S

= M

K

+ M

pl

= ( M

const

+ M

var

) + M

pl

5

Donde Mpl es la carga paga del vehculo y Mk es la suma de las masas de los sistemas

del dirigible, algunas de las cuales no cambian cuando se cambia el volumen del

dirigible (Mconst) y las otras si dependen de este cambio (Mvar). Mconst se puede

definir con bastante grado de precisin en la etapa de diseo, mientras que Mvar se

debe tener en cuenta la masa de la membrana, balonets, reforzamiento delantero,

cordaje y empenaje (superficies sustentadoras).

Masa de la membrana Men

La masa de la membrana depende del rea de esta, Aen, que a su vez depende del

volumen del dirigible.

M

en

= k * * A

en

k = 1.2 a 1.5 Coeficiente de aumento de masa para las uniones.

Masa de 1 m

2

del material de la membrana.

6

2 3

El area de la envoltura, Aen, el autor (ref. 16) lo aproxima asi:

=

L

D

=

V

V

L

Relacin de esbeltez

Coeficiente de llenado de la membrana.

V es el volumen de la membrana y VL es el volumen del cilindro que contiene a la

membrana. En el estudio del dirigible se supone un valor genrico de 2/3. Variaciones

alrededor de este valor no afectan el resultado final.

Con este desarrollo puede reescribirse Men as:

M

en

= K

en

*V

2.1.2 Masa de los balonets Mb

La forma de los balonets vara entre dirigibles lo que dificulta

la determinacin de su rea. Para simplificar es preciso

definirla como una fraccin del rea total, as:

M

b

= k1* k 2 * * A

en

k1 est entre 1.2 y 1.3 es el coeficiente de aumento de masa por las uniones.

k2 est entre 0.2 y 0.25 es la relacin entre el rea de balonets y la de membrana.

es la masa unitaria del material de la membrana, el mismo de los balonets.

Si se toma:

k1* k 2 * K

K =

en

b

k

7

2 3

2 3

2 3

2 3

Entonces

M

b

= K

b

*V

Masa de reforzamiento delantero, de cordaje y de empenaje

La masa de reforzamiento delantero Mne:

M

ne

= K

ne

*V

Kne entre 0.1 y 0.15, valores tpicos.

La masa de cordaje Mt

M

t

= K

t

*V

Kt entre 0.18 y 0.22, valores tpicos.

La masa de empenaje Mem

M

em

= K

em

*V

K

em

= * AA

em

es la masa por unidad de rea del empenaje, que ser tomada igual a la membrana

del dirigible. AAem es el rea relativa del empenaje y se define como:

AA

em

=

A

em

V

2 3

8

2 3

3

Aem debe garantizar la estabilidad del dirigible en vuelo, para lo cual toma valores entre

0.3 y 0.4.

2.1.4 Ecuacin del volumen

Se puede concluir del anlisis de masas:

M

var

= M

en

+ M

ne

+ M

t

+ M

em

Lo que equivale a decir que

M

var

= K *V

donde K es el coeficiente de todas las masas, y es la suma de todos los coeficientes de

los componentes. La ecuacin aerosttica ahora se puede escribir as:

( DV

G

* (

a

g

) * g *V ) ( K * g *V

2

) (( M

cte

+ M

pl

) * g) + th = 0

9

Donde

DV

g

Proporcin del volumen de gas dentro del volumen total, funcin de la presin y

la altura.

a

Densidad del aire.

g

Densidad del gas de sustentacin.

g Aceleracin de la gravedad

V Volumen del dirigible, es la incgnita.

K Coeficiente de masas. K = Ken + Kb + Kne + Kt + Kem

Mcte Masa de componentes que no cambian cuando se cambia el volumen del

dirigible.

Mpl Masa de carga paga del vehculo.

th Componente vertical del empuje de los motores.

APLICACIN DE LA ECUACIN EN EL DISEO

EJEMPLO

El dirigible que se planea construir tiene algunas simplificaciones alrededor de la

ecuacin principal, que se desprenden de analizar las variables de entrada.

2.2.1 Variables de entrada

Las variables de entrada se diferencian en dos grandes grupos: las ambientales que

son aquellas relacionadas con las propiedades atmosfricas y que varan con la altura

de vuelo, como la presin y la temperatura; y las del dirigible, relacionadas con sus

propiedades constructivas.

Para definir las variables ambientales, se establece el punto de operacin en Santaf

de Bogot, con vuelo dirigido desde tierra con radiocontrol. La altura de vuelo ser

10

Densidad del helio kg/m3 0.13

Densidad del aire kg/m3 0.86

Relacin Esbeltez 5.50

Coef Llenado de la Membrana 0.67

Coef Reforzamiento Delantero 0.00

Coef Cordaje 0.00

Coef Empenaje* 0.30

Coef Uniones* 1.20

Densidad Membrana kg/m2 0.10

Densidad Empenaje kg/m2 0.50

aquella que permita un control seguro con manejo visual de la aeronave.

En las variables del dirigible, se deben suponer condiciones ptimas:

El dirigible pertenecer a la familia de los no rgidos o Blimps, dado que su diseo es el

ptimo para este tipo de aeronaves, tal como se concluy en el estudio previo

Evaluacin Tcnica del Uso de Dirigibles en Colombia [ref. 1].

La membrana escogida ser liviana, para minimizar el volumen resultante. Este aspecto

ser tratado ms adelante.

La geometra del elipsoide debe minimizar el arrastre por rozamiento. Segn Ivchenko,

la relacin ptima de esbeltez (proporcin entre longitud y dimetro) es 5.5, dato

generalizado para una amplia gama de nmeros de Reynolds. Esta ser entonces la

relacin supuesta en el diseo. La cuaderna maestra, o dimetro mayor estar ubicado

en el 40% de la longitud total.

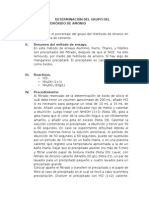

En la siguiente tabla se muestran las condiciones iniciales de diseo.

VARIABLES DE ENTRADA

VARIABLES AMBIENTALES

Altura inicial de vuelo m (msnm) 2600

Altura mxima de vuelo m (msnm) 2800

Temperatura inicial 'C 15

Temperatura de vuelo 'C 13.7

Presin atmosfrica inicial kPa 74.53

Presin atmosfrica vuelo kPa 72.74

VARIABLES DEL DIRIGIBLE

entre 4.5 a 6.5 (optimo 5.5)

se recomienda 2/3

entre 0.1 a 0.15

entre 0.18 a 0.22

entre 0.3 y 0.4

entre 1.2 a 1.5

11

Masas kg Motores x2 0.50

Gndola 0.30

Servos x4 0.20

Bateras Receptor 0.10

Receptor 0.03

Combustible o Batera 0.50

Carga Paga 0.37

Empuje Vertical Motores N 7.00

Tabla 3. Condiciones iniciales de diseo

2.2.2 Variables de salida

El primer trmino a calcular es DVg, o la fraccin de gas de flotacin dentro del

volumen total. En el presente diseo se va a suponer igual a 1, lo que implica que no

hay balonets. Tanto el ascenso como el descenso se fundamentarn en la direccin del

empuje de los motores.

Esta suposicin se concluye en base a la mnima variacin en los valores de

temperatura y presin, debido la pequea diferencia de altura durante el vuelo. Es un

modelo a control y el objetivo es tener la aeronave cerca del operador en tierra.

Como ya se expuso, el DVg, o la fraccin de gas de flotacin dentro del volumen total

depende de la variacin de la presin y de la temperatura alcanzadas durante el vuelo.

Entre mayor sea la altura de vuelo, menor es el volumen de gas de flotacin;

permitiendo un volumen de balonets que garantice los lmites de vuelo.

Los resultados fueron calculados con la ecuacin aerosttica sencilla (1) y con la

modificada (2); y son presentados a continuacin:

12

ECUACIN AEROSTTICA MODIFICADA

Volumen del dirigible (Ivchenko) m3 5.48

Area de la membrana m2 19.06

Longitud 6.82

Dimetro 1.24

Masa total kg 3.91

Area cilindro m2 26.54

ECUACIN AEROSTTICA SENCILLA

Volumen del dirigible (equilibrio simple) m3 3.76

Area de la membrana m2 14.81

Longitud 6.01

Dimetro 1.09

Masa total kg 3.48

Area cilindro m2 20.62

Tabla 4. Primeros resultados de diseo

Las condiciones ms severas de diseo estn presentes con la ecuacin modificada,

dado que incluye pesos adicionales, como el de empenaje y el de las uniones de la

membrana. Los resultados obtenidos con esta ecuacin modificada son los elegidos

para proseguir con el desarrollo del diseo del dirigible.

DISEO DE LA MEMBRANA: ESFUERZOS

El presente captulo muestra un desarrollo terico para el

clculo de los esfuerzos en un dirigible simplificado. Los

resultados son aplicados dentro al diseo primario del dirigible

a radio control.

3.1 VERIFICACIN DE LA RESISTENCIA DEL MATERIAL:

CLCULO DE ESFUERZOS EN LA MEMBRANA

Para el clculo del estado de esfuerzos se toma la geometra de

13

la primera aproximacin del captulo anterior. Un posterior

refinamiento de la geometra es posible.

El clculo de resistencia implica obtener el estado de esfuerzos

en puntos crticos de la membrana y compararlo con valores

propios del material. El primer anlisis es obtener el estado de

esfuerzos de un dirigible donde se parte de algunas suposiciones

importantes para llegar a un estado terico.

3.1.1 Calculo del centro de flotacin del dirigible

El centro de flotacin determina geomtricamente puntos crticos

de inters, por esto es el punto de partida del anlisis. El

centro de flotacin acta como el centro de masa de la aernoave,

su ubicacin se encuentra fcilmente si el contorno de la

membrana se expresa como un slido de revolucin generado a

partir de una funcin del tipo:

y = f(x)

Para el presente estudio, se supone un contorno elptico, para el

cual la ubicacin del centro de flotacin es:

Realmente el centro de la elipse est al 40% de la longitud

total, por lo que se hace necesario partir el contorno en dos

elipses. Para el primer segmento la elipse ser:

14

Donde a

1

es la distancia entre el centro de la elipse y el

vrtice 1; y b es el radio de la cuaderna mayor (donde est el

dimetro mayor). Igualmente se tiene para el vrtice 2:

Estas dimensiones se muestran en la siguiente figura:

Figura 5. Dimensiones del elipsoide

15

2

2 1

La ecuacin para la ubicacin del centro de masa tambin contiene

el volumen, el cual se describe de la siguiente manera, para el

slido de revolucin::

Vol = t

}

y

2

dx

Luego de reemplazar y evaluar, el volumen puede definirse asi:

Vol =

2t * b

(a

+ a )

3

1 2

El centro de flotacin calculado con su ecuacin, situando el

origen en el centro de la elipse es:

t * b

2

*

(

a

2

a

2

)

3 *

(

a

a

)

x = =

2 1

4 *Vol 8

Si se evala con los valores ya obtenidos:

Volumen = 5.49 m3

x

centro flotacin

= 0.5115 m

3.1.2 Clculo del momento flector

El centro de flotacin del dirigible es donde se puede suponer

toda la masa concentrada en un slo punto. Es en este punto donde

se presenta el mayor momento flector, razn por la cual ser el

punto crtico de inters para el anlisis de esfuerzos.

Realmente en el centro de flotacin hay dos puntos, uno superior

y otro inferior. Los dos merecen ser analizados detalladamente.

En el punto inferior, el momento flector causar un esfuerzo

tensil mximo y podr fallar la membrana al sobrepasar el

esfuerzo de cedencia de la membrana. En el punto superior, el

momento flector causar un esfuerzo de compresin, que tender a

doblar el dirigible y formar una "rodilla", lo cual debe ser

16

contrarrestado con la presin interna, dado que la membrana no

posee rigidez a la compresin.

El diagrama de cuerpo libre de la aeronave, algo simplificado,

es:

Figura 6. Diagrama de cuerpo libre simplificado

Si se subdivide el elipsoide en diferenciales de volumen en forma

de discos, cada uno de ellos har un momento respecto al centro

de flotacin. Si se evala la accin de todos los discos desde el

centro de flotacin hasta uno de los extremos, se tendr el

momento total producido por la fuerza distribuida. Se tiene

entonces que:

dVol = t * y

2

dx

dF

Lift

= (

aire

Helio

) * g * dVol

dM

x

= dF

Lift

*( x x )

Solo resta resolver la integral del volumen. El termino x se

refiere a la distancia medida desde el origen (centro de la

elipse) hacia un punto cualquiera en la direccin del eje mayor.

El trmino y se refiere a la ecuacin ya despejada de la elipse.

El momento debe tener el mismo valor, si es calculado desde el

centro de flotacin hacia cualquiera de los extremos. Si se elige

el extremo 2, la integral es:

17

}

a \

2

2

a

2

M

x

=

}

x * dF

Lift

x

a

2

2

M

x

=

}

x *(

aire

Helio

) * g *t * y dx

x

a

2 2 2

M

x

=

|

x *(

x

\

aire

Helio

| b * x

) * g * t * b

2

2

|

|

|

|

dx

.

.

Y el resultado es:

M (

) * g *

t * b

a

2

*

2

(x )

2

(x )

4

(

x

=

aire

Helio

2

2

+ (

2a

2

(

El clculo con las condiciones ya descritas arroja el siguiente

resultado:

M

x

= 35.08 N.m

3.1.3 Estado de esfuerzos en los puntos crticos inferior y superior

El tensor de esfuerzos del material se toma en dos dimensiones,

es una simplificacin que se justifica por ser una membrana con

grosor mucho menor a sus otras dimensiones.

Definiendo la direccin longitudinal a lo largo del eje de la

elipse, se define o

L

como el esfuerzo longitudinal en el tensor

de esfuerzos. Se define tambin la direccin transversal,

perpendicular a la longitudinal, entonces o

T

es el esfuerzo

transversal, tangente a una circunferencia cualquiera de las que

conforma el slido de revolucin.

Pueden distinguirse dos efectos principales sobre el material:

- El primero es la accin que sobre el material ejerce el

momento flector, calculado en el numeral pasado.

18

- El segundo es la accin de la presin interna en el material,

generando esfuerzos de tensin en las direcciones radial y

tangencial.

El esfuerzo longitudinal inducido por la presin interna es

derivado al hacer un corte del elipsoide por el dimetro mayor,

as:

Figura 7. Corte esfuerzos longitudinales

El esfuerzo longitudinal inducido por la presin interna se puede

describir as:

o =

P

i

* r

L,Pi

2 * t

Donde r es el radio correspondiente al centro de flotacin, t es

el grosor de la membrana y Pi la presin interna del gas de

flotacin.

Por otra parte, el esfuerzo transversal inducido por la presin

interna se puede deducir al hacer un equilibrio de fuerzas luego

de cortar el elipsoide con un plano que contenga el eje mayor, de

la siguiente manera:

19

Figura 8. Corte esfuerzos transversales

El anlisis llevado a cabo lleva a la siguiente ecuacin:

P

i

* b * (a

1

+ a

2

)

o

T ,Pi

=

t * (a

1

+ a

2

+ 2b + 2t)

El esfuerzo inducido por el momento flector es de tensin en la

parte inferior; y de compresin en la parte superior. Es en el

sentido longitudinal. La expresin correspondiente es:

o

L, Flexion

=

M * r

I

=

M

x

* r

t * r

3

* t

Se puede apreciar claramente que es un estado de esfuerzos

principales, dado que no hay cortante al conjugar todos los

esfuerzos.

Esfuerzos por efectos aerodinmicos afectan la membrana en el

sentido perpendicular a la superficie y son bsicamente

diferencias de presiones que ayudan a la presin interna a

mantener la forma del dirigible. Aunque el efecto de los

esfuerzos en ese sentido no se tienen en cuenta en el anlisis,

se debe justificar este hecho revelando la magnitud de la

distribucin de presiones sobre la membrana

20

3.1.3.1 Determinacin de la presin interna

Entre todas las variables que aparecen se destaca la presin

interna como incognita. Una primera aproximacin a su

determinacin se hace con la restriccin de impedir la formacin

de un doblez o rodilla en la parte superior. Matemticamente esta

restriccin es limitar el esfuerzo resultante longitudinal slo a

tensin en toda la superficie de la membrana, lo cual se ve asi:

o

L,Pi

o

L ,Flexion

> 0

.

P

i

* r

2 * t

M

x

* r

> 0

t * r

3

* t

La solucin a esta restriccin implica despejar el lmite

inferior para la presin de llenado. El resultado es:

P >

2 * M

x

i

t * r

3

Con las condiciones dadas:

Pi > 95.96 Pa

Es una presin relativamente baja. Para los dirigibles grandes,

la magnitud de la presin calculada en base a esta frmula es de

1,5 kPa (0.25 psi), muy lejos del valor que realmente se maneja.

Para dirigibles grandes o con relacin de esbeltez (longitud

sobre dimetro) alta, mayor que 6, el momento flector aumenta

considerablemente, por lo cual la presin interna debe regirse

por los parmetros de diseo de evitar el doblez de rodilla en la

parte superior.

Para dirigibles semirgidos y blimps, cuyas dimensiones no exigen

una presin de llenado considerable, esta es determinada por la

diferencia de presin en la propulsin. En un dirigible

comercial, el llenado de los balonets se realiza por medio de los

motores a travs de ductos que dirigen el chorro de aire hacia

las bolsas internas de la nave. La diferencia de presin que se

21

2 2

2 2

maneja en los motores es del orden de 8 kPa (1,2 psi), siendo

esta la presin interna del dirigible en condiciones de despegue

con los balonets llenos.

No es de extraar que durante el vuelo se manejen alturas de 2000

metros, para un dirigible comercial, por lo que la presin

atmosfrica disminuye, aumentando la presin interna hasta 27 kPa

(4 psi), para luego retornar a su presin de despegue.

Evidentemente es una condicin de esfuerzos cclica.

8 kPa (1.5 psi) < Pi < 27 kPa (4 psi)

Si se deseara trabajar un estado cclico de carga, los esfuerzos

alternante y medio de Von Misses son:

o

VM ,alt

=

(

o

L, Palt

+ o

L, Flexion

)

+

(

o

T ,Palt

)

((

o

L , Palt

+ o

L, Flexion

)

* o

T ,Palt )

o

VM ,medio

=

(

o

L, Pmed

+ o

L,Flexion

)

+

(

o

T , Pmed

)

((

o

L , Pmed

+ o

L,Flexion

)

* o

T , Pmed )

22

Las presiones alternante y media son:

Para un dirigible a radio control, los cambios en la presin

interna son mucho menores que la presin interna media, por lo

que se puede considerar como un estado de carga no cclica. La

presin interna de diseo ser entonces 8 kPa (1.2 psig).

3.1.3.2 Estado de esfuerzos de la membrana con carga no cclica

El material de la membrana es dctil y es un estado de esfuerzos

no cclico, en consecuencia se puede trabajar con diferentes

teoras de falla, en especial el cortante mximo y Von Misses. En

el presente estudio se elige comparar el esfuerzo de Von Misses

con el limite a al fluencia del material para determinar el

factor de seguridad, comparndolo con el esfuerzo obtenido en la

direccin perpendicular a las fibras (menor valor del material,

ya que es anisotrpico). Von Misses supone el mismo

comportamiento a la tensin y a la compresin, en el presente

estudio se desea trabajar en el cuadrante donde los esfuerzos

principales estn a tensin.

La seleccin del material determina entonces el factor de

seguridad. El esfuerzo de Von Misses para carga constante es:

23

En el caso del dirigible a radio control, evaluando cada trmino,

el resultado es:

o

L,Pi

= 1.41 MPa

o

L,F

= 44.69 kPa

o

T,Pi

= 6.35 MPa

El mayor esfuerzo alcanzado es en la direccin transversal. El

esfuerzo de Von Misses es:

o

VM

= 5.766 MPa

Para obtener el factor de seguridad, se debe comparar con las

caractersticas de las diferentes membranas, suponiendo un grosor

similar al propuesto en el clculo de los esfuerzos crticos. De

acuerdo al anlisis realizado posteriormente se tiene los

siguientes datos de esfuerzo ltimo a la tensin para varios

tipos de membranas, lo que da una idea del factor de seguridad

utilizado:

Factor de seguridad para dirigible a radio control

Membrana Orientacion Esfuerzo de Von Mises punto

critico MPa

Esfuerzo ultimo a la

tension MPa

Factor de

seguridad

Foil de aluminio laminado [3] Isotropico 5.766 30.8 5.31

Polipropileno laminado

metalizado [3]

Perpendicular 5.766 39.86 6.91

Polipropileno laminado Paralelo 5.766 143.01 24.80

24

P P = *

metalizado [3]

Tedlar (DuPont) [1] NA [4] 5.766 55.15-110.30 9.56-19.13

Poliester (Mylar (DuPont))

[1]

NA [4] 5.766 187.00 32.43

Poliuretano [2] NA [4] 5.766 48.26 8.37

Nylon [2] NA [4] 5.766 93.07 16.14

PVDC Copolimero (Saran)

[2]

NA [4] 5.766 79.28 13.75

Polietileno baja densidad NA [4] 5.766 11.38 1.97

PVC NA [4] 5.766 13.79 2.39

[1] Fuente DuPont

[2] Ref. KHOURY, GILLETT, Airship Technology

[3] Pruebas realizadas en laboratorio

[4] No se encontro el dato

Tabla 6. Factor de seguridad de diseo con varios materiales

En el dirigible por radio control los esfuerzos no son

determinantes en el diseo y seleccin de la membrana. Para

dirigibles de mayor tamao muy seguramente hay que acudir a los

materiales laminados que tienen una capa especial para soportar

las cargas.

3.1.3.3 Distribucin de presiones por efectos aerodinmicos

Esfuerzos por efectos aerodinmicos afectan la membrana en el

sentido perpendicular a la superficie y son bsicamente

diferencias de presiones que ayudan a la presin interna a

mantener la forma del dirigible. Aunque el efecto de los

esfuerzos en ese sentido no se tienen en cuenta en el anlisis,

se debe justificar este hecho revelando la magnitud de la

distribucin de presiones sobre la membrana.

La presin mxima ocurre en la punta y es de compresin. Por

Bernoulli su valor es:

1

punta 2

aire

* Vel

2

Para el dirigible a radio control, a una velocidad de 11.7 m/s,

en Bogot:

39

APresin = 58.86 Pa

No puede ocurrir una deformacin por efectos aerodinmicos en la

punta, si el dirigible es inflado a 8 kPa (manomtrica), presin

bastante superior al AP calculado.

4. DISEO DE LA MEMBRANA: MATERIALES

El presente captulo muestra las alternativas estudiadas para la

seleccin del material de la membrana del dirigible. La membrana

y su material forman una parte fundamental de la construccin,

pues de su correcta seleccin dependen los procesos de corte y

unin de la envoltura. Se estudiaron tres materiales, cuyas

muestras estn en el Anexo 6: Muestras de Material.

Pelcula de polipropileno metalizado laminada con polietileno, fabricada por Carpak.

Pelcula de poliester transparente Mylar de DuPont.

Foil de aluminio laminado con polietileno, con pelcula exterior de poliester.

Se hicieron dos intentos de construccin, primero usando un laminado de polipropileno

metalizado con Mylar DuPont; segundo usando solamente el Foil de aluminio.

Finalmente se selecciona el foil de aluminio como material de construccin del dirigible.

A continuacin se muestran los dos materiales (uno compuesto y el otro sencillo)

propuestos para la membrana, junto con todas las pruebas de laboratorio asociadas

para su seleccin.

Dentro de las principales partes de un dirigible a radio control esta la membrana o

envoltura. Es la parte ms difcil de construir, dado que es nica para cada dirigible. No

se encuentran membranas comerciales en el mercado de elementos para

40

aeromodelistas. La mayora de los dirigibles a radio control pertenecen a la familia de

los blimps o sin estructura. tienen una membrana flexible cuya forma de elipsoide se

conserva por la presin interna del helio. El material preferido para la membrana (Mylar

DuPont) ser discutido ms adelante.

La membrana en los dirigibles modernos es el elemento que ms ha

evolucionado, permitiendo el nuevo auge de esta tecnologa de

transporte. A continuacin se describe el material de la membrana

usado actualmente en los dirigibles modernos, tomado del libro

Airship Technology [5] parte de la literatura que ha sido

conseguida durante el desarrollo del prototipo.

4.1 MEMBRANA DE LOS DIRIGIBLES MODERNOS

4.1.1 Material laminado

El avance de los laminados ha sido importante y reciente. Cumple

las principales caractersticas que debe cumplir el material de

la membrana para un dirigible cualquiera:

Alta resistencia. De la resistencia del material va a depender

el mximo tamao posible del dirigible.

Una relacin alta de la resistencia vs. el peso para minimizar

el peso de la aeronave.

Resistencia al medio ambiente, principalmente a la

degradacin por rayos UV. Esto dar una larga vida til a la

membrana, disminuyendo los costos por mantenimiento.

Alta resistencia a las rasgaduras, siendo tolerante a golpes e

impactos.

41

Baja permeabilidad al helio, para minimizar las prdidas de

gas, lo cual tiene efecto inmediato en los costos

operacionales.

Tcnicas de unin que produzcan uniones fuertes y

manofacturables. Adems que eviten la acumulacin de esfuerzos

residuales y el creep, que en los materiales polimricos puede

ocurrir a temperatura ambiente.

Los laminados cumplen todos los requerimientos, pues se unen las

mejores caractersticas de materiales comunes en un

"supermaterial".

El laminado consta de tres capas principales, unidas entre si por

adhesivo:

Capa de carga y esfuerzo. El material preferido para esta capa es

el Poliester en fibras, conocido como Dacron. Tambin puede

usarse Poliamidas como el Nylon y fibras de Aramidas como el

Kevlar (DuPont). Las caractersticas de los principales

materiales son expuestas posteriormente.

Capa de retencin del gas. Nuevamente el material preferido es el

Poliester, pero en pelcula, conocido como Mylar (DuPont). Otro

material de bastante aceptacin es el Poliuretano, que cuenta con

la ventaja de tener resistencia al medio ambiente.

Capa de proteccin ambiental. El material usado es el

polyvinylfluoride (PVF) conocido como Tedlar (DuPont), es muy

liviano, comparado con el Poliuretano y el Neopreno, los otros

dos materiales usados como barrera contra el medio ambiente.

El adhesivo usado es Hytrel (DuPont), Poliester Elastmero

hecho por DuPont. La experiencia de los constructores de

dirigibles lo confirma como la mejor alternativa para las

uniones. Cabe resaltar que no existe un mtodo para la deteccin

42

de fallas y fugas en las uniones, previo al funcionamiento de la

mquina, por lo cual la manufactura debe reportar alta calidad.

En la siguiente grfica se aprecia la estructura del laminado (ref. [5]):

Figura 9. Material laminado dirigible moderno

En el prototipo (y en los dirigibles RC en general) las cargas son mnimas, como se ver

mas adelante. El proyecto es con fines investigativos, se puede descontar la capa de

proteccin ambiental, dejando solamente la capa de retencin del gas y la de esfuerzo.

Para tal fin la mejor alternativa es un laminado de Mylar (DuPont) para retencin del

gas junto con una capa de esfuerzos, posiblemente un laminado de polipropileno con

polietileno de fcil consecucin en el mercado. La manera de pegar las capas ser con

adhesivo mientras que la unin entre partes se har con termosellado. La configuracin

de las uniones es la siguiente: se unen a tope las dos lminas a unir sobre una cinta de

material y se cubre con otra cinta de material; todo previamente con el adhesivo

colocado. De este proceso se hablar ms adelante.

43

4.2 PRIMERA ALTERNATIVA: MATERIAL LAMINADO

La primera alternativa para el material de la membrana del

dirigible a radio control es un laminado de dos capas, una de

retencin de helio y la otra de esfuerzo. Para la capa de

esfuerzo se emplea un laminado suministrado por Carpak, a travs

del profesor Miguel Prieto, hecho de polipropileno orientado con

polietileno y metalizado. Para la capa de retencin de gas se

emplea una pelcula de poliester de DuPont, denominada Mylar, de

bajo espesor y transparente.

Alternativamente se puede usar slo Mylar, pero en este caso

debe ser de un espesor mayor al usado (por lo menos 5 veces ms

grueso, alrededor de 25 mil) y preferiblemente metalizado.

4.2.1 Capa de esfuerzo: laminado de polipropileno

La caracterizacin del material de la capa de esfuerzos incluye

principalmente pruebas mecnicas que garanticen un buen factor de

seguridad frente a las condiciones de carga encontradas. Hay

varias alternativas de seleccin del material de esfuerzos pero

por las exigencias de la aplicacin - bajas - se puede optar por

un laminado comercial econmico usado para empaques de productos

alimenticios y cosmticos que adems presenta una respuesta buena

al termosellado, la manera ms econmica de unir dos lminas de

materiales polimricos.

Hay que conocer los valores de las principales propiedades

mecnicas del material que inciden directamente en el

funcionamiento del dirigible. Se deben realizar pruebas bajo

estndares internacionales que permitan comparar distintos

44

materiales para seleccionar el mejor y para hacer una primera

aproximacin al comportamiento de la aeronave durante el vuelo.

Se han distinguido tres grupos de pruebas principales:

Pruebas elsticas, donde la carga se aplica gradualmente. La

mquina (Instrom) donde fueron realizadas se aprecia en la

foto 7, del Anexo 5 Material Fotogrfico: prueba de tensin

y la foto 6: prueba de punzonamiento.

Pruebas de rasgado, donde la carga y la falla ocurren

catastrficamente. La mquina donde fueron realizadas se

aprecia en la foto 4, del Anexo 5 Material Fotogrfico:

corte probetas prueba de rasgado.

Pruebas de permeabilidad a diferentes gases. La mquina donde

fueron realizadas se aprecia en la foto 5, del Anexo 5

Material Fotogrfico: prueba de permeabilidad al oxgeno.

Tambin se han distinguido dos naturalezas diferentes del

material de la membrana:

Partes del material donde no hay alteracin alguna.

Partes del material con alteraciones o singularidades, tales

como juntas de unin, agujeros para vlvulas, puntas, etc.

Las pruebas realizadas siguieron los estndares internacionales

de la ASTM, con el objetivo de que fueran reproducibles.

Estas pruebas se realizaron en la capa de esfuerzo y en la capa

de retencin de gas, con y sin uniones, con el propsito de

verificar su factor de seguridad y de comparar los resultados con

otros posibles materiales cuyos datos fueron encontrados

directamente con el fabricante.

El laminado de polietileno con polipropileno orientado, con una

capa metalizada entre ellos, es un material anisotrpico, es

decir, se comporta de diferente manera segn la orientacin de

45

las fibras. Se anticipa un buen comportamiento en cuanto a

permeabilidad al helio y a las uniones termoselladas. Sus

principales caractersticas, previas a la experimentacin,

medidas en el laboratorio del C.I.T.E.C (CENTRO DE INOVACION

TECNOLOGICA) son:

Grosor 26 mil (0.06604 mm)

Masa por unidad de rea 60.45 gr/m

2

Masa por unidad de volumen 915.33 kg/m3

4.2.1.1 Prueba de tensin

Hace parte del primer grupo de pruebas, con el parmetro de la

aplicacin gradual de la carga, hasta alcanzar una falla no

catastrfica (ver foto 7, anexo 5). El inters de esta prueba es

conocer los valores lmites de carga que soporta el material,

para poder encontrar el factor de seguridad de acuerdo al

esfuerzo de Von Misses encontrado en los numerales anteriores.

As mismo es importante distinguir en que direccin deben ser

cortados las partes del desarrollo con las que se construir el

dirigible, en caso de tratarse de un material anisotrpico.

La direccin de las fibras est determinada por la orientacin

del polipropileno, dado que el polietileno es isotrpico. El

material debe ser probado en sus dos direcciones: paralelo a la

extrusin y a las fibras; y perpendicular a las fibras.

En la siguiente tabla se resumen los resultados obtenidos con las

probetas cortadas paralelo a la extrusin y a las fibras.

Adicionalmente se calcul el esfuerzo de cedencia al 2%,

parmetro con el cual se calcula el factor de seguridad.

Fecha 5-nov-99

Nombre Prueba Tensin

46

ASTM D 882-81

Material Polipropileno orientado,

con capa de polietileno y capa metalizada

Fabricante Karpak

Condiciones Valor Unidad

Humedad 50%

Temperatura 23 C

Tipo prueba Tension

Velocidad prueba 400 mm/min

Velocidad muestreo 5 puntos/s

Numero de probetas 10 un

Separacion mordazas 2 in

Area seccion transv. 8.38708E-07 m2

Dimension probeta 5 X 1/2 in

Probeta % Elongacion ultima Sut Modulo tensil Sct (2%)

% MPa MPa Mpa

1 paralelo 21.779 112.525 733.495 112.53

2 paralelo 47.303 169.749 1102.996 169.75

3 paralelo 41.846 165.341 1108.265 165.34

4 paralelo 28.569 129.14 999.199 129.14

5 paralelo 31.628 138.294 1056.115 138.29

Promedio 34.225 143.010 1000.014 143.01

Desviacion estandar 10.280 24.278 155.325 24.28

1 perpendicular 70.669 50.632 645.869 25

2 perpendicular 36.471 38.409 610.018 25

3 perpendicular 22.527 34.15 288.578 25

4 perpendicular 46.957 41.698 650.107 25

5 perpendicular 23.538 34.407 628.109 25

Promedio 40.032 39.859 564.536 25

Desviacion estandar 19.860 6.780 155.081

Tabla 7. Polipropileno metalizado: Prueba tensin ASTM 882

En el siguiente grfico se muestra el resultado de la prueba para

probetas cortadas en sentido paralelo a las fibras. El

comportamiento tiende a ser elstico hasta el punto de

rompimiento, por lo que el punto del esfuerzo de cedencia (Sct)

corresponde al mismo esfuerzo ltimo (Sut).

47

E

s

f

u

e

r

z

o

e

n

M

P

a

M

P

a

180

160

140

120

100

80

60

40

20

0

Prueba de tension probetas paralelas a las fibras

Carga probeta 1

Carga probeta 2

Carga probeta 3

Carga probeta 4

Carga probeta 5

0% 5% 10% 15% 20% 25% 30% 35% 40% 45% 50%

Porcentaje de deformacion

Figura 10. Polipropileno metalizado: tensin paralela

En el siguiente grfico se muestra el resultado de la prueba para

probetas cortadas en sentido perpendicular a las fibras. La lnea

al 2% de deformacin da como punto de cedencia alrededor de 25

MPa.

Prueba de tension en probetas perpendiculares a las fibras

50

45

40

35

30

Carga probeta 1

25

Carga probeta 2

Carga probeta 3

20

Carga probeta 4

15

Carga probeta 5

10

5

0

0% 10% 20% 30% 40% 50% 60% 70% 80%

Porcentaje de desplazamiento

Figura 11. Polipropileno metalizado: tensin perpendicular

Los valores obtenidos en estas pruebas permiten calcular el

factor de seguridad en el dirigible a radio control usando

48

membrana de polipropileno orientado metalizado laminado con

polipropileno o cualquier otra membrana.

4.2.1.2 Prueba de rasgadura sin grieta inicial

La probeta de esta prueba tiene forma de corbatn y sus

dimensiones estn especificadas en la norma ASTM correspondiente

(ASTM 1004); el corte de las probetas se aprecia en la foto 4,

anexo 5. El inters de esta prueba es poder comparar la

resistencia de diferentes membranas a la formacin de grietas,

que podran causar una falla catastrfica. Adems se puede

determinar la direccin donde es ms factible la aparicin de

microgrietas, en caso de materiales anisotrpicos. Se realiza en

la mquina universal Instrom (foto 7, anexo 5). Los resultados

se consignan en la siguiente tabla:

Fecha 5-nov-99

Nombre Prueba Rasgado

ASTM D 1004-66

Material Polipropileno orientado, con

capa de polietileno y capa metalizada

Fabricante Karpak

Condiciones Valor Unidad

Humedad 50%

Temperatura 23 C

Tipo prueba Tension

Velocidad prueba 51 mm/min

Velocidad muestreo 10 puntos/s

Numero de probetas 10 un

Separacion mordazas 1 in

Dimension probeta segun norma

Probeta % deformacion en

maxima carga

Max carga Esfuerzo max

carga

% kN MPa

1 paralelo 20.488 0.015 18.647

2 paralelo 10.162 0.011 13.282

3 paralelo 12.297 0.013 15.431

4 paralelo 15.972 0.013 16.152

5 paralelo 15.643 0.014 16.864

49

6 paralelo 14.123 0.013 16.015

Promedio 14.781 0.013 16.065

Desviacion estandar 3.540 0.001 1.759

1 perpendicular 2.258 0.009 10.625

2 perpendicular 3.683 0.012 14.617

3 perpendicular 2.385 0.008 9.68

4 perpendicular 5.533 0.016 18.822

5 perpendicular 2.163 0.009 11.139

Promedio 3.204 0.011 12.977

Desviacion estandar 1.441 0.003 3.763

Tabla 8. Polipropileno metalizado: Prueba rasgado ASTM 1004

4.2.1.3 Prueba de punzonamiento

Es una prueba que tipifica a los geotextiles, pero que aplica

para las membranas en general que no tengan trama (formado de

fibras entretejidas), se puede apreciar en la foto 6, anexo 5.

Hace parte de las pruebas que miden las propiedades frente a

fallas catastrficas, y puede decirse que es una prueba que

determina la magnitud de impactos lentos que una membrana puede

recibir. El resultado es independiente de la direccin de las

fibras del material. En la siguiente tabla se consignan los

resultados obtenidos:

Fecha 5-nov-99

Nombre Prueba Punzonamiento

ASTM D 4833-88

Material Polipropileno orientado,

Fabricante Karpak

Condiciones Valor Unidad

Humedad 50%

Temperatura 23 C

Tipo prueba Compresiva

Velocidad prueba 300 mm/min

Velocidad muestreo 50 puntos/s

Numero de probetas 6 un

Dimension probeta 4 in dia.

Probeta Despl en max Max carga

mm kN

1 11.775 0.149

50

2 11.225 0.148

3 11.670 0.15

4 13.926 0.143

5 10.826 0.133

6 11.862 0.15

Promedio 11.881 0.146

Desviacion estandar 1.075 0.007

Tabla 9. Polipropileno metalizado: Prueba punzonamiento ASTM

D4833

El resultado de mayor inters es la profundidad que puede

alcanzar el punzonamiento, alrededor de 11 mm en un crculo de

dimetro 4". Es decir con un metro de dimetro, de material

tensionado, la profundidad del punzonamiento puede llegar hasta

117 mm.

Este estimado se basa en el comportamiento lineal del

punzonamiento con el dimetro, conservando pendientes.

4.2.1.4 Prueba de permeabilidad al oxigeno

La permeabilidad mide la cantidad de una sustancia que pasa a

travs de una membrana en determinado lapso de tiempo. La

sustancia puede estar en fase lquida, de vapor o gaseosa (se

comporta como gas ideal). En el presente estudio se analiza

solamente el caso relativo a los gases pues se maneja Helio.

La permeabilidad es una caracterstica de las membranas que

depende directamente del rea expuesta y de la presin; e

indirectamente del grosor de la membrana. Las unidades con que se

trabaja la permeabilidad de cualquier gas son:

cm

3

* mil

m

2

* 24h * atm

Dado que en el C.I.T.E.C (Centro de innovacin tecnolgica) no

hay sensor para determinar la permeabilidad con helio, se decidi

51

optar por la prueba de oxigeno, siendo una aproximacin lejana

para poder seleccionar la mejor barrera al gas de flotacin.

La probeta nuevamente fue laminado de polipropileno metalizado

con polietileno, usando la mquina que se aprecia en la foto 5,

anexo 5. El resultado obtenido con el medidor del C.I.T.E.C

(Centro de innovacin tecnolgica) es:

74.99 cc/(m2)(24h)(atm)/mil

No es fcil encontrar una relacin directa entre la permeabilidad

al oxigeno y al helio. Una relacin directa implicara desconocer

otros fenmenos distintos a la difusin mecnica del gas

(teniendo en cuenta slo el tamao de la molcula) y que son

realmente importantes, como la polaridad de las molculas.

La permeabilidad de las membranas est determinada por la polaridad de las molculas

del material y del gas [ref 7]. Si se conoce el comportamiento de una membrana

plstica frente al oxigeno y al helio, puede estimarse la permeabilidad de otras

membranas por proporcionalidad, dado que el comportamiento de las barreras es

similar por su configuracin molecular. Con el dato conocido del laminado de

polipropileno y con otros datos de permeabilidad de membranas al Oxgeno y al Helio

se puede estimar con buena precisin el valor desconocido. En la siguiente tabla se

hace un estimativo del posible valor de permeabilidad.

Estimacion de permeabilidad al helio, conociendo la permeabilidad al oxigeno

Propiedad PPO (para) PPO (perp) Tedlar Mylar (6

mil)

Un Test

Permeabilidad

al Oxigeno

74.99 (*) 74.99 (*) 49.60 64.04 (*) cc/(m2)(24h)(atm)

(mil)

ASTM D 3985-80

Permeabilidad

al Helio

3118.65 (**) 3118.65

(**)

2325.00 2325.00 cc/(m2)(24h)(atm)

(mil)

ASTM D 1434-75

Valor conocido, DuPont [ref. 6] y [ref. 9]

fuente

(*) Valor hallado con prueba de laboratorio

52

(**) Valor estimado con base en datos conocidos

Tabla 10. Polipropileno metalizado: Estimacin permeabilidad al

Helio

La relacin entre la permeabilidad al helio y la permeabilidad al

oxigeno en barreras polimricas es alrededor de 42:1. Es

importante que las uniones sean las mejores, evitando cualquier

singularidad que permita el escape del gas.

La permeabilidad en las uniones no se puede medir con la mquina

del C.I.T.E.C (Centro de innovacin tecnolgica), dado que hay

pequeas imperfecciones en la superficie, por la geometra misma

de la unin, que permiten filtraciones indeseadas del gas. Se

requiere entonces un nuevo experimento que permita apreciar cual

es el mejor tipo de unin.

Para medir la prdida de helio por la membrana y por las uniones,

se propone un nuevo experimento que sea fcilmente reproducible y

entregue resultados tiles. Este se expone ms adelante.

La permeabilidad del laminado completo ser estimada ms

adelante.

4.2.2 Capa de retencin del gas: Mylar DuPont

El material usado como capa de retencin de gas es la pelcula de

poliester Mylar de DuPont, que presenta excelentes

caractersticas como barrera a diferentes gases, especialmente

Helio. Tambin fue caracterizado mecnicamente, para justificar

la necesidad de un espesor mayor de Mylar para esta aplicacin,

si se deseara tener una sola capa (de Mylar) que cumpliera las

funciones de retencin y de esfuerzo. DuPont suministr dos

53

P

e

r

m

e

a

b

i

l

i

d

a

d

a

l

G

a

s

e

n

c

c

/

1

m

/

2

4

h

r

/

a

t

m

/

m

i

l

rollos con fines investigativos, cuyas principales

caractersticas son:

Grosor rollo 1 (largo) 6 mil (0.01500 mm)

Grosor rollo 2 (corto) 5.5 mil (0.01375 mm)

Masa por unidad de rea 18.65 gr/m

2

Masa por unidad de volumen 1241.78 kg/m

3

4.2.2.1 Permeabilidad del Mylar DuPont [ref. 9]

La pelcula de poliester Mylar es virtualmente impermeable a la

fase lquida de la mayora de qumicos y reactivos. La

permeabilidad del Mylar a los gases es mostrada en la siguiente

figura, que incluye el comportamiento frente a la temperatura de

esta caracterstica. Se incluye el dato obtenido en el C.I.T.E.C

de permeabilidad al oxgeno (a 23 C):

64.04 cc/(m2)(24h)(atm)/mil

Permeabilidad del gas a traves del Mylar

contra Temperatura

10000

1000

100

Helio

Hidrogeno

Sulfuro de Hidrogeno

Oxigeno

Nitrogeno

10

Medicion CITEC con Oxigeno

1

0 25 50 75

Tempe ratura en C

Figura 12. Mylar DuPont: Permeabilidad frente a varios gases

[ref. 9]

Cabe anotar que una marcada reduccin en la permeabilidad a los

gases (hasta un factor de 100) puede ser obtenida a travs del

54

metalizado al vaco. En el dirigible se usa Mylar transparente,

suministrado por DuPont, aunque sera recomendable usarlo

metalizado.

Una conclusin importante es la relacin logartmica entre

permeabilidad y temperatura ambiente. El dirigible debe tener una

superficie reflectora para evitar el calentamiento por radiacin

solar, as mismo debe ser guardado (una vez est lleno de helio)

a la menor temperatura posible para evitar la prdida del gas de

flotacin. La temperatura de trabajo de la superficie no debe

sobrepasar los 25 C en lo posible.

4.2.2.2 Absorcin de Humedad del Mylar DuPont [ref. 9]

Para facilitar el proceso de pegado de la membrana (que se

describe ms adelante), la capa de retencin de gas queda

expuesta al medio ambiente, mientras que la capa de esfuerzo se

localiza en el interior. Por esta razn es interesante conocer la

respuesta del Mylar frente a la absorcin de humedad del aire

circundante. La humedad absorbida otorga una peso adicional al

dirigible, que debe ser estudiada para conocer si su magnitud es

despreciable respecto al peso total.

La pelcula de poliester Mylar es relativamente insensible a al

absorcin de humedad. Para hojas de la pelcula manejadas al

aire, con una humedad relativa del 80%, el tiempo requerido para

lograr el equilibrio en la absorcin de humedad se incrementa con

el grosor; la pelcula usada en el laminado es de 6 mil que

conduce a 135 minutos en alcanzar el 90% equilibrio con el medio

ambiente, segn se ve en la siguiente tabla:

Tasa de ganancia de humedad de laminas sencillas de Mylar

Reproducida segun DuPont Teijin Films, Product Information:

Mylar polyester film

55

C

o

n

t

e

n

i

d

o

d

e

h

u

m

e

d

a

d

e

n

%

p

e

s

o

Grosor, mil Tiempo requerido para alcanzar el 90% de

equilibrio en contenido de humedad en min

1

5

15

60

135

Tabla 11. Mylar DuPont: Ganancia de Humedad

Suponiendo que alcanza durante el vuelo el 90% de equilibrio, el

peso adicional que alcanzara a ganar por esta razn se deduce de

la siguiente grfica:

Contenido de Humedad en muestras de

laminas sencillas de Mylar en aire

0.7

0.6

0.5

0.4

0.3

0.2

0.1

0

5 mil

1/2 mil

0 20 40 60 80 100

Hume da d Re lativa e n %

Figura 13. Mylar DuPont: Contenido de humedad

Con una humedad de 80%, luego de 135 minutos, se alcanza el 90%

del valor nominal de 0.54% del peso del Mylar en dirigible. Son

20 m

2

aproximadamente de rea de la membrana, por lo que el peso

adicional por absorcin de humedad es de:

Peso Adicional = 18.65 gr/m

2

* 20 m

2

* 0.54% = 2 gr

Es un peso despreciable para todo el conjunto, pues una variacin

en la densidad del aire (causado por un leve incremento en la

temperatura ambiente) puede disminuir en mayor cuanta la fuerza

de sustentacin. Se concluye que el comportamiento del Mylar con

la humedad no afecta el desempeo del dirigible.

56

E

s

f

u

e

r

z

o

t

e

n

s

i

o

n

M

P

a

E

s

f

u

e

r

z

o

t

e

n

s

i

o

n

M

P

a

4.2.2.3 Prueba de tensin del Mylar DuPont

Se realizaron dos pruebas de tensin: paralela al rollo largo y

perpendicular al rollo largo. El procedimiento de la prueba de

tensin para el Mylar es el mismo que para el laminado de

polipropileno, las condiciones del experimento son las mismas y

slo se exponen los resultados finales para las dos pruebas. Las

grficas son:

200

180

160

140

120

100

80

60

40

20

0

Prueba de tension: grafica esfuerzo deformacion

MYLAR PERPENDICULAR AL ROLLO

Carga probeta 1

Carga probeta 2

Carga probeta 3

Carga probeta 4

Carga probeta 5

200

180

160

140

120

100

80

60

40

20

0

Prueba de tension: grafica esfuerzo deformacion

MYLAR PARALELO AL ROLLO

Carga probeta 1

Carga probeta 2

Carga probeta 3

Carga probeta 4

Carga probeta 5

0% 10% 20% 30% 40% 50% 60% 70% 80% 90% 100%

Porcentaje deformacion %

0% 10% 20% 30% 40% 50% 60% 70% 80% 90% 100%

Porcentaje deformacion %

Figura 14. Mylar DuPont: Prueba de tensin ASTM 882

La resistencia a la cedencia del material es muy similar en las

dos direcciones, el comportamiento elstico es prcticamente el

mismo. El comportamiento plstico luego del punto de cedencia

hasta el punto de esfuerzo ltimo es mejor para la direccin

perpendicular, alcanzando valores mayores, pero con muy poca

confiabilidad en la elongacin mxima. La tabla de resultados es

la siguiente:

Probeta % Elongacion

Ultima

Sut Modul

o tensil

Sct (2%)

mm/mm

x100%

MPa MPa Mpa

Perpendicular 1 54% 155.22 1695.7

8

90.00

Perpendicular 2 33% 135.84 2139.0

5

95.00

Perpendicular 3 91% 178.04 1226.6

5

90.00

Perpendicular 4 59% 166.22 1352.3 98.00

57

7

Perpendicular 5 21% 103.49 1037.2

8

82.00

Promedio 52% 147.76 1490.2

3

91.000

Desv. Estndar 27% 29.217 434.99 6.083

Probeta % Elongacion

Ultima

Sut Modul

o tensil

Sct (2%)

mm/mm

x100%

MPa MPa Mpa

Paralelo 1 10% 90.60 1833.0

5

82.00

Paralelo 2 80% 124.78 1988.3

6

95.00

Paralelo 3 10% 94.35 2902.0

6

95.00

Paralelo 4 26% 101.16 2328.1

1

97.00

Paralelo 5 10% 95.86 1620.9

3

95.00

Promedio 27% 101.35 2134.5

0

92.800

Desv. Estndar 30% 13.635 500.65 6.099

Tabla 12. Mylar DuPont: Prueba de tensin ASTM 882

El valor de el esfuerzo de cedencia es muy similar, pero el

esfuerzo ltimo es significativamente diferente. La variabilidad

del resultado (desviacin estndar) hace poco confiable el dato

de elongacin ltima, por lo que se toma como dato seguro el Sct

(2%).

4.2.2.4 Prueba de rasgado del Mylar DuPont

La prueba de rasgado se hace siguiendo el mismo procedimiento del

la realizada con el laminado de polipropileno, con condiciones

idnticas. Se realizaron tres pruebas: una paralela al rollo en

material grueso (6 mil), una perpendicular al rollo en

material grueso (6 mil) y una paralelo al material delgado

(5.5. mil). Los grficos se aprecian en las siguientes figuras:

58

Carga probeta 1

Carga probeta 2

Carga probeta 3

Carga probeta 4

Carga probeta 5

E

s

f

u

e

r

z

o

t

e

n

s

i

o

n

M

P

a

E

s

f

u

e

r

z

o

e

n

M

P

a

E

s

f

u

e

r

z

o

e

n

M

P

a

Prueba de Rasgado: Grafica Esfuerzo Deformacion

MYLAR PARALELO ROLLO GRUESO (6mil)

35

Carga probeta 1

Prueba de rasgado: esfuerzo - deformacion

MYLAR PERPENDICULAR LARGO (6 mil)

35

30

Carga probeta 2

30

25

Carga probeta 3

25

Carga probeta 4

20

Carga probeta 5

20

15 15

10

10

5

5

0

0

0% 5% 10%

Desplazamiento mm/mm x 100%

0% 5% 10%

Desplazamiento mm/mm x 100%

Prueba de rasgado: grafica esfuerzo deformacion

MYLAR PARALELO AL ROLLO DELGADO (5.5 mil)

35

30

25

20

Carga probeta 1

15

Carga probeta 2

Carga probeta 3

10 Carga probeta 4

5

Carga probeta 5

0

0% 5% 10%

Porcentaje deformacion %

Figura 14. Mylar DuPont: Prueba de rasgado ASTM 1004

El comportamiento del Mylar sometido a tensin paralela en

rasgadura es muy similar de un grosor a otro en el esfuerzo de

rasgadura (cercano a 25 MPa) aunque con leve ventaja del rollo

grueso (6%) respecto al delgado (4%). Para el material a tensin

perpendicular en rasgadura el comportamiento vara

dramticamente, el esfuerzo disminuye (alrededor de 17 MPa) al

igual que el desplazamiento (2%). Los resultados definitivos se

aprecian en las siguientes tablas:

Probeta Carga a maxima

carga

N

Deformacion a

maxima carga

mm/mm x100%

Esfuerzo a

max carga

MPa

ROLLO GRUESO

Perpendicular 1 6 4.159% 31.17

Perpendicular 2 3 1.229% 13.35

Perpendicular 3 3 1.735% 16.74

Perpendicular 4 3 1.486% 13.54

Perpendicular 5 3 2.217% 13.83

59

C

a

r

g

a

e

n

N

C

a

r

g

a

e

n

N

Promedio 3.6 2.165% 17.73

Desv. estandar 1.34 1.173% 7.64

ROLLO GRUESO

Paralelo 1 5 4.685% 26.42

Paralelo 2 5 5.890% 26.42

Paralelo 3 4 7.094% 22.36

Paralelo 4 4 5.489% 23.21

Paralelo 5 6 7.764% 31.95

Promedio 4.8 6.184% 26.07

Desv estandar 0.84 1.239% 3.77

ROLLO DELGADO

Paralelo 1 4 4.016% 24.16

Paralelo 2 4 3.748% 23.92

Paralelo 3 4 3.882% 24.27

Paralelo 4 5 4.150% 26.42

Paralelo 5 4 4.551% 20.77

Promedio 4.2 4.069% 23.91

Desv estandar 0.45 0.308% 2.02

Tabla 13. Mylar DuPont: Prueba de rasgado ASTM 1004

4.2.2.5 Prueba de punzonamiento

Las condiciones de la prueba de punzonamiento del Mylar son

iguales a la realizada con polipropileno metalizado. Slo se

reproducen los resultados finales de la prueba. El comportamiento

al punzonamiento se muestra en las siguientes dos figuras,

correspondientes al rollo delgado y al rollo grueso, es muy

similar, tanto en carga como en desplazamiento:

Prueba de Punzonamiento: Grafico Carga -

Desplazamiento

MYLAR ROLLO GRUESO (6 mil)

60

Prueba de Punzonamiento: Grafico Carga -

Desplazamiento

MYLAR ROLLO DELGADO (5.5 mil)

60

Carga probeta 1

50

Carga probeta 1

Carga probeta 2

50

Carga probeta 2

40 Carga probeta 3

Carga probeta 4

Carga probeta 3

40

Carga probeta 4

30

Carga probeta 5 30

Carga probeta 5

20 20

10 10

0

0 2 4 6 8 10 12 14

Desplazamiento en mm

0

0 2 4 6 8 10 12 14

Desplazamiento en mm

Figura 15. Mylar DuPont: Prueba de punzonamiento ASTM 4833

En la siguiente tabla se dan los resultados:

60

Probeta Carga maxima

en N

Deformacion a maxima

carga en mm

ROLLO GRUESO

Punzonamiento 1 55.00 9.96

Punzonamiento 2 50.00 9.14

Punzonamiento 3 47.00 8.85

Punzonamiento 4 48.00 8.96

Punzonamiento 5 47.00 8.78

Promedio 49.400 9.137

Desviacion estandar 3.362 0.481

ROLLO DELGADO

Punzonamiento 1 37.00 6.53

Punzonamiento 2 52.00 9.48

Punzonamiento 3 54.00 9.82

Punzonamiento 4 53.00 9.60

Punzonamiento 5 52.00 9.52

Promedio 49.600 8.990

Desviacion estandar 7.092 1.382

Tabla 14. Mylar DuPont: Prueba de punzonamiento ASTM 4833

4.3 PROCESO DE LAMINACION: MYLAR Y POLIPROPILENO

El presente captulo se centra en el proceso de laminado de la

capa de esfuerzo con la capa de retencin de gas. Entrar a

estudiar la laminacin y los factores que pueden afectarla es un

ejercicio interesante, considerando en un futuro que se desee

fabricar un laminado con otros materiales. Para el presente

laminado los materiales de estas dos capas son:

Capa de esfuerzo: laminado de polipropileno con polietileno,

metalizado, suministrado por Carpak, a travs del profesor

Miguel Prieto.

Capa de retencin de helio: pelcula de poliester marca Mylar

suministrada por DuPont.

El proceso es sencillo, se unen con un adhesivo comn las dos

capas. En la foto 11 del anexo 5 se aprecia el proceso de

61

construccin de un prototipo usando el laminado de dos capas ya

mencionado.

4.3.1 Propiedades del laminado de polipropileno con Mylar

La exigencia de la unin del laminado no es alta en cuanto a

esfuerzos, dado que cada capa cumple una funcin especfica que

depende solamente en s misma (no en la unin). Por esta razn

las propiedades mecnicas que se toman son del material de capa

de esfuerzo. Adems la contribucin del Mylar DuPont al total de

propiedades mecnicas esta limitada por la relacin de espesores,

el Mylar con el que se trabaja tiene tan solo 6 mil de grosor,

comparado con los 26 mil del polipropileno metalizado. Nuevamente

se recomienda para un futuro usar como capa de esfuerzo y

retencin un Mylar metalizado de al menos 25 mil de grosor, con

lo cual se obviara el proceso de laminado.

Hay otras propiedades que se incrementan por la laminacin,

especialmente la permeabilidad. La unin entre las partes para el

ensamblaje es a travs de termosellado, lo cual hace vulnerable

la junta al escape de Helio, por la degradacin del

polipropileno. En estos puntos es fundamental la accin del

Mylar, que es insensible al nivel de temperaturas manejado en el

termosellado evitando la presencia de fugas en las uniones. Esto

justifica el laminado.

En la siguiente tabla se resumen las variables del laminado de

inters:

Propiedad Valor Un

Grosor 0.08104 mm

32 mil

Densidad / area 79.10 g/m2

Permeabilidad al Oxigeno (en 32 mil

grosor)

2.27 cc/(m2)(24h)(atm)

Permeabilidad al Helio (en 32 mil

grosor)

91.60 cc/(m2)(24h)(atm)

62

4.3.2 Consideraciones bsicas del adhesivo de laminacin

Las dos consideraciones bsicas con el adhesivo deben ser la

respuesta mecnica y la reaccin qumica favorable, desfavorable

o indiferente.

El primer paso es determinar el papel del adhesivo en las

propiedades mecnicas. En este caso el adhesivo slo se requiere

para fijar una capa sobre la otra, sin soportar ningn tipo de

esfuerzo que tienda a separar las dos capas, como esfuerzos

cortantes o expansiones trmicas diferentes. Por esta razn la

laminacin permite un proceso rpido sin mayores exigencias.

La segunda consideracin es el grado de impacto qumico que puede

llegar a tener el adhesivo en cada una de las capas a pegar, es

decir como afecta sus propiedades.

4.3.2.1 Adhesivo seleccionado

El adhesivo seleccionado tuvo en cuenta su costo y componentes

bsicamente. Es Boxer, fabricado por EyM, cuya composicin es

ltex natural disuelto en Tolueno.

La aplicacin del Boxer no requiere mayores complejidades

tcnicas, como ser expuesto ms adelante.

4.3.2.2 Reaccin entre el adhesivo y las capas del laminado

El fabricante asegura que el Boxer no afecta las propiedades del

polipropileno, aunque no presenta una buena adherencia. El

laminado resultante no presenta gran adherencia, pero cumple

plenamente la funcin de fijar una capa con la otra, sin estar

sometido a esfuerzos cortantes.

En cuanto a la respuesta de la combinacin de Mylar DuPont con

el Boxer, se investig con el fabricante de la pelcula de

63

poliester la respuesta a diferentes qumicos, lo cual se resume

en las tablas del Anexo 2 (ref. 9). Segn se concluye de estas

tablas, el grado de perturbacin de las propiedades por los

solventes del Boxer, en especial el Tolueno, es mnima.

El Boxer es una alternativa econmica como adhesivo para la

laminacin del dirigible a radio control. Posiblemente en

dirigibles de mayor tamao se requiera un adhesivo de mayores

prestaciones, con dificultades tcnicas en la aplicacin de

consideracin por condiciones de temperatura, presin, etc.

4.3.3 Pasos de laminacin

La laminacin con Boxer no tiene gran complejidad tcnica. Los

pasos bsicamente son:

Limpieza de las superficies

Aplicacin de la cantidad justa de adhesivo para dejar una

capa muy delgada

Tiempo de espera cercano a 60 segundos, durante el cual se

evaporan los solventes, dejando solamente el agente adhesivo.

Unin de las capas con un elemento plano, usando una presin

ligera.

Un posible configuracin de unin usando este laminado se muestra

en la siguiente figura:

64

Figura 16. Unin usando el laminado polipropileno y Mylar DuPont

4.4 SEGUNDA ALTERNATIVA: FOIL DE ALUMINIO

La segunda alternativa que se tuvo en cuenta fue un laminado de

foil de aluminio con polietileno. El foil presenta una

permeabilidad frente a los gases muy baja, adems que la calidad

de su termosellado supera a la del laminado de polipropileno con

Mylar; lo cual lo hace muy confiable para el control de fugas de

helio. En cuanto a las propiedades mecnicas, el polipropileno

metalizado supera al foil, la comparacin de los datos se muestra

ms adelante en un consolidado. El comportamiento del foil de

aluminio es similar en direccin perpendicular y paralela al

laminado.

Las principales caractersticas del foil de aluminio son:

Grosor 29 mil (0.0725 mm)

Masa por unidad de rea 98.12 gr/m

2

Masa por unidad de volumen 1353.32 kg/m

3

Permeabilidad leda 0 cc/(m2)(24h)(atm)/mil

65

E

s

f

u

e

r

z

o

t

e

n

s

i

o

n

M

P

a

Los datos correspondientes a las pruebas en el C.I.T.E.C se

muestran a continuacin.

4.4.1 Prueba de tensin del Foil de aluminio

El procedimiento de las pruebas de tensin para el foil de

aluminio es similar a las del polipropileno metalizado. Slo se

muestran los resultados grficamente y en tabla.

Prueba de Tension: grafica esf. - deformacion

LAMINADO FOIL ALUMINIO

50

45

40

35

30

Carga probeta 1

25 Carga probeta 2

20 Carga probeta 3

15 Carga probeta 4

10

Carga probeta 5

5

0

0% 20% 40% 60% 80% 100%

Porcentaje deformacion %

Figura 17. Foil aluminio: Prueba de tensin ASTM 882

La resistencia a la cedencia es notablemente menor que en el

polipropileno, pero an asi soporta con un factor de seguridad de

5 el estado de esfuerzos expuesto en el captulo 3. Los datos de

la prueba son:

Probeta % Elongacion

Ultima

Sut Modulo tensil Sct (2%)

mm/mm x100% MPa MPa Mpa

Paralelo 1 87% 44.10 738.94 32.00

Paralelo 2 78% 42.24 923.62 32.00

Paralelo 3 80% 40.46 901.06 31.00

Paralelo 4 59% 38.12 1061.83 30.00

Paralelo 5 63% 40.95 1268.17 29.00

Promedio 73% 41.17 978.72 30.800

Desviacion

estandar

12% 2.213 198.27 1.304

Tabla 15. Prueba de tensin ASTM 882

66

E

s

f

u

e

r

z

o

d

e

r

a

s

g

a

d

o

e

n

M

P

a

4.4.2 Prueba de rasgado del foil de aluminio

La prueba de rasgado se hace siguiendo el mismo procedimiento del

la realizada con el laminado de polipropileno, con condiciones

idnticas. La grfica es la siguiente:

Prueba de rasgado: grafica Esfuerzo - Deformacion

LAMINADO FOIL ALUMINIO

12

10

Carga probeta 1

8

Carga probeta 2

Carga probeta 3

6

Carga probeta 4

4

Carga probeta 5

2

0

0% 5% 10% 15% 20%

Porcentaje deformacion %

Figura 18. Foil de aluminio: prueba de rasgado ASTM 1004

El esfuerzo de rasgado es muy bajo, no es recomendable la

presencia de dobleces y rayones en la membrana, pues puede causar

una falla catastrfica slo con la presin interna. Los datos de

la prueba son los siguientes:

Probeta Carga a max

carga

Deformacion a

maxima carga

Esfuerzo a

max carga

ROLLO GRUESO N mm/mm x100% MPa

Perpendicular 1 8.000 2.72% 8.17

Perpendicular 2 9.000 2.67% 9.73

Perpendicular 3 8.000 2.55% 8.65

Perpendicular 4 10.000 3.32% 10.34

Perpendicular 5 10.000 4.30% 10.69

Promedio 9.00 3.11% 9.516

Desviacion estandar 1.00 0.73% 1.081

Tabla 16. Foil de aluminio : Prueba de rasgado ASTM 1004

4.4.3 Prueba de punzonamiento del foil de aluminio

Las condiciones de la prueba de punzonamiento del foil de

aluminio son iguales a la realizada con polipropileno

metalizado. Slo se reproducen los resultados finales de la

67

C

a

r

g

a

e

n

N

prueba. El comportamiento al punzonamiento se muestra en la

siguiente figura:

Prueba de Punzonamiento: carga - deformacion

LAMINADO FOIL ALUMINIO

70

60

Carga probeta 1

Carga probeta 2

50

Carga probeta 3

40 Carga probeta 4

Carga probeta 5

30

20

10

0

0 5 10 15 20

Deformacion en mm

Figura 19. Foil de aluminio: prueba de punzonamiento ASTM 4833

Los datos de la prueba estn consignados en la siguiente tabla:

Probeta Carga a

maxima carga

Deformacion a

maxima carga

ROLLO GRUESO N mm

Punzonamiento 1 61.00 6.37

Punzonamiento 2 53.00 5.50

Punzonamiento 3 52.00 5.28

Punzonamiento 4 65.00 6.89

Punzonamiento 5 58.00 6.18

Promedio 57.800 6.042

Desviacion estandar 5.450 0.658

Tabla 17. Foil de aluminio: Prueba de punzonamiento ASTM 4833

4.5 CONSOLIDADO DE DATOS

Los siguientes es una tabla de resultados donde se consolida la

informacin de las dos capas del laminado: la de esfuerzo

(polipropileno metalizado) y la de retencin del gas (Mylar);

junto a la informacin del foil de aluminio:

Material Polipropileno

metalizado

Mylar grueso Mylar

delgado

Foil aluminio

laminado

Unidad Test

Direccion de la

probeta

Paralelo Perp. Paralelo Perp. Paralelo No importa

Grosor 0.06604 0.06604 0.015 0.015 0.01375 0.0725 mm

26 26 6 6 5.5 29 mil

Densidad / area 60.45 60.45 18.65 18.65 18.65 98.12 g/m2

Densidad / 915.33 915.33 1241.78 1241.78 1241.78 1353.32 kg/m3

68

volumen

Resistencia

punzonamiento

145.50 145.50 49.40 49.40 49.60 57.80 N ASTM D

4833

Deformacion

punzonamiento

11.88 11.88 9.14 9.14 8.99 6.04 mm ASTM D

4833

Material Polipropileno

metalizado

Mylar grueso Mylar

delgado

Foil aluminio

laminado

Unidad Test

Esfuerzo rasgado 16.065 12.977 26.071 17.725 23.909 9.516 MPa ASTM D

1004-66

Graves

Carga propagacion

grietas rasgado

0.506 0.415 0.800 0.600 0.764 0.310 N/mil ASTM D

1004-66

Graves

Esfuerzo cedencia

(2%) - Sct

143 25 92.8 91 91 30.8 MPa ASTM D 882-

81

Esfuerzo ultimo

tension - Sut

143.01 39.86 101.35 147.76 147.76 41.17 MPa ASTM D 882-

81

Elongacion ultima

(max)

34% 40% 27% 52% 52% 73% % ASTM D 882-

81

Modulo tensil 1000 565 2134.50 1490.23 1490.23 978.72 MPa ASTM D 882-

81

Permeabilidad al

Oxigeno

74.99 74.99 64.04 64.04 64.04 0.00 cc/(m2)(24h)(

atm)(mil)

ASTM D

3985-80

Permeabilidad al

Helio

3118.65 3118.65 2325.00 2325.00 2325.00 N. D. cc/(m2)(24h)(

atm)(mil)

ASTM D

1434-75

Tabla 18. Consolidado de pruebas para materiales propuestos

Luego de analizar las condiciones de la membrana, se puede

concluir que cualquier material de los arriba expuestos

presentar buen comportamiento en cuanto a resistencia a los

esfuerzos y permeabilidad al helio. Los nicos puntos que restan

por ser analizado son el proceso de laminado y el proceso de

unin, que marcan la diferencia para la seleccin.

El foil de aluminio presenta una tendencia a la rasgadura

importante, que se nota en un valor sensiblemente menor a los

dems (menos de la mitad). Su manejo implica un excesivo cuidado

con los concentradores de esfuerzo y con los dobleces

involuntarios. En cuanto al lmite a la cedencia, su valor es muy

similar al del polipropileno perpendicular, que present un

factor de seguridad cercano a 5.0 frente a los esfuerzos en el

dirigible a radio control.

El termosellado del foil de aluminio es notablemente ms

confiable y de mejor acabado y aspecto que el termosellado con el

69

polipropileno. Este punto justifica la eleccin del foil de

aluminio como material de construccin del dirigible, tomando las

precauciones arriba expuestas.

4.6 PRUEBA DE PERMEABILIDAD DE LAS UNIONES AL HELIO

Como se ha visto, es necesario implementar una prueba que permita

seleccionar el mejor tipo de unin y el mejor material, sin

necesidad de tener un equipo sofisticado. A continuacin se