Documenti di Didattica

Documenti di Professioni

Documenti di Cultura

Ups CT002637

Caricato da

Jossy H AtocheTitolo originale

Copyright

Formati disponibili

Condividi questo documento

Condividi o incorpora il documento

Hai trovato utile questo documento?

Questo contenuto è inappropriato?

Segnala questo documentoCopyright:

Formati disponibili

Ups CT002637

Caricato da

Jossy H AtocheCopyright:

Formati disponibili

UNIVERSIDAD POLITCNICA SALESIANA

SEDE MATRIZ CUENCA

CARRERA DE INGENIERA ELECTRNICA.

INTERFAZ DE CONTROL PARA UN BRAZO ROBOT

ARTICULADO BASADO EN SOFTWARE DE DESARROLLO

INTEGRAL.

Tesis previa a la obtencin del

Ttulo de Ingeniero Electrnico.

Autor: Rodrigo Andrs Escandn Cueva.

Director: Ing. Marco Alexander Carpio Alemn.

Cuenca - Ecuador

2013

II

INTERFAZ DE CONTROL PARA UN BRAZO

ROBOT ARTICULADO BASADO EN

SOFTWARE DE DESARROLLO INTEGRAL

III

DECLARACIN

Los conceptos desarrollados, el anlisis realizado sobre el tema y las conclusiones de

la presente monografa, son de exclusiva responsabilidad del autor. Y autorizo a la

Universidad Politcnica Salesiana el uso de la misma con fines acadmicos.

__________________________________

Rodrigo Andrs Escandn Cueva

Cuenca, Junio del 2013

IV

V

DECLARACIN

Yo Ing. Marco Carpio, certifico haber dirigido y revisado prolijamente cada uno de

los captulos de la tesis titulada Interfaz de control para un brazo robot articulado

basado en software de desarrollo integral, realizada por el seor Rodrigo Andrs

Escandn Cueva, y por lo tanto autorizo su presentacin..

_____________________________________

Ing. Marco Alexander Carpio Alemn

Cuenca, Junio del 2013

VI

VII

DEDICATORIA

Dedico este proyecto a mis amados padres que gracias a su apoyo he podido salir

adelante y cumplir con mis metas, cualquier cosa que logre realizar en mi vida o

llegue a ser, ser gracias a ellos y su constante e incondicional soporte; Adems debo

agradecer a mis hermanas quienes han sido los mejores ejemplos a seguir para m y

espero que se vean reflejadas en mi esfuerzo y trabajo diario as como yo lo hago en

el de ellas.

Rodrigo Andrs Escandn Cueva

VIII

IX

INTERFAZ DE CONTROL PARA UN BRAZO ROBOT

ARTICULADO BASADO EN SOFTWARE DE

DESARROLLO INTEGRAL.

RODRIGO ANDRS ESCANDN CUEVA.

Egresado de la Carrera

Ingeniera Electrnica

Universidad Politcnica Salesiana sede Cuenca

Dirigido por:

MARCO ALEXANDER CARPIO ALEMN

Ingeniero Electrnico

Director de Carrera Universidad Politcnica Salesiana sede Cuenca

Carrera de Ingeniera Elctrica

Cuenca Ecuador

2013

X

Rodrigo Andrs Escandn Cueva

Egresado de la Carrera de Ingeniera Electrnica

Universidad Politcnica Salesiana sede Cuenca.

email: rescandon@ieee.org

Ing. Marco Alexander Carpio Alemn

Ingeniero Electrnico, Universidad Politcnica Salesiana

del Ecuador.

Director de carrera Universidad Politcnica Salesiana

Carrera de Ingeniera Elctrica.

email : mcarpio@ups.edu.ec

Queda prohibida, salvo excepcin prevista en la ley, cualquier forma de

reproduccin, distribucin, comunicacin pblica y transformacin de esta obra para

fines comerciales, sin contar con la autorizacin de los titulares de propiedad

intelectual. La infraccin de los derechos mencionados puede ser constitutiva de

delito contra la propiedad intelectual. Se permite la libre difusin de este texto con

fines acadmicos o investigativos por cualquier medio, con la debida notificacin a

los autores.

DERECHOS RESERVADOS

Universidad Politcnica Salesiana

CUENCA ECUADOR SUDAMERICA.

Rodrigo Andrs Escandn Cueva, Interfaz de control para un brazo robot articulado

basado en software de desarrollo integral.

IMPRESO EN ECUADOR PRINTED IN ECUADOR.

RODRIGO ANDRS ESCANDN CUEVA

Interfaz de control para un brazo robot articulado basado en

software de desarrollo integral.

Universidad Politcnica Salesiana, Cuenca Ecuador 2013

Ingeniera Electrnica

Formato: 170x240 mm Pginas: 167

Datos de catalogacin Bibliogrfica

XI

NDICE GENERAL

CAPITULO 1. PROGRAMACIN DE ROBOTS INDUSTRIALES. .................. 1

1.1. INTRODUCCIN: ............................................................................................................ 1

1.1.1. Robtica Industrial. ............................................................................................................ 1

1.1.2. Impacto de la robtica industrial en la actualidad. .......................................................... 2

1.2. PROGRAMACIN EN ROBOTS INDUSTRIALES. ...................................................... 2

1.2.1. Introduccin: ....................................................................................................................... 2

1.2.2. Resea Histrica. ................................................................................................................. 3

1.3. ARQUITECTURA DE PROGRAMACIN DE ROBOTS INDUSTRIALES. ................ 6

1.4. MTODOS DE PROGRAMACIN DE ROBOTS INDUSTRIALES. ............................ 8

1.4.1. Programacin por guiado. .................................................................................................. 8

1.4.2. Programacin textual. ....................................................................................................... 10

1.5. LENGUAJES DE PROGRAMACIN EN ROBOTS INDUSTRIALES. ...................... 10

1.5.1. Ambiente de programacin. ............................................................................................. 12

1.5.2. Modelado del entorno. ...................................................................................................... 12

1.5.3. Tipo de datos. ..................................................................................................................... 13

1.5.4. Manejo de entradas / salidas (digital y analgicas) ........................................................ 14

1.5.5. Control de flujo de ejecucin del programa. ................................................................... 15

1.5.6. Control de movimiento. .................................................................................................... 16

CAPITULO 2. BRAZOS ROBOT INDUSTRIALES ANTROPOMRFICOS.

.............................................................................................................................................. 18

2.1 INTRODUCCION. ........................................................................................................... 18

2.2 ARQUITECTURA GENERAL DE UN SISTEMA ROBOTICO. .................................. 18

2.3 BRAZOS ROBOT KUKA KR 16-2 Y KR 5-2 ARC HW. ............................................... 20

2.3.1 Estructura Mecnica. ........................................................................................................ 21

2.3.2 Sistema sensorial. .............................................................................................................. 25

2.3.3 Sistema de control. ............................................................................................................ 27

2.3.4 Elementos terminales. ....................................................................................................... 30

2.4 BRAZO ROBOT FEEDBACK MENTOR 35-001 .......................................................... 32

2.4.1 Estructura Mecnica. ........................................................................................................ 33

2.4.2 Sistema sensorial. .............................................................................................................. 38

2.4.3 Sistema de control. ............................................................................................................ 39

2.5 CINEMATICA DE ROBOTS ANTROPOMORFICOS. ................................................ 40

XII

2.6 PROGRAMACION EN KRL (KUKA ROBOT LENGUAJE). ...................................... 43

2.6.1 Creacin de programas secuenciales y de asignacin de trayectorias. ......................... 44

2.7 INTRODUCCIN A LA COMUNICACIN INDUSTRIAL DE BRAZOS ROBOTS

ARTICULADOS KUKA. ............................................................................................................. 47

2.7.1 KUKA.Ethernet KRL XML. ............................................................................................ 48

2.7.2 KUKA.Robot Sensor Interface 3.1................................................................................... 50

CAPITULO 3. DESARROLLO DE LA INTERFAZ. ............................................. 52

3.1 INTRODUCCIN. ........................................................................................................... 52

3.2 ENTORNOS DE DESARROLLO INTEGRADOS (IDE) .............................................. 52

3.2.1 Matlab y Simulink. ............................................................................................................ 53

3.2.2 Descripcin del IDE. ......................................................................................................... 54

3.2.1 Mtodos de programacin grfica. .................................................................................. 55

3.3 DESARROLLO DE LA INTERFAZ DE CONTROL. ................................................... 57

3.3.1 Diseo de la interfaz grfica de usuario. ......................................................................... 58

3.3.2 Paneles de visualizacin y control de secuencias. ........................................................... 59

3.3.3 rea de simulacin y monitoreo. ...................................................................................... 61

3.3.4 Controles de simulacin y accionar real. ......................................................................... 62

3.3.5 Men de eleccin de robots y formas de programacin. ................................................ 62

3.3.6 Visualizacin de la posicin y orientacin del robot....................................................... 63

3.3.7 Paneles de programacin. ................................................................................................. 64

3.3.8 Panel de generacin de reportes. ...................................................................................... 68

3.3.9 Men general del software. ............................................................................................... 69

3.3.10 Campo de control grfico. ................................................................................................ 69

3.4 PROGRAMACION DE SISTEMAS DE CONTROL Y COMUNICACION. ................ 71

3.4.1 Desarrollo de las libreras dedicadas para brazos robot. ............................................... 72

3.4.2 Programacin de sistemas de comunicacin. .................................................................. 74

3.4.3 Programacin de secuencias y envo de parmetros de control. ................................... 76

CAPITULO 4. PRUEBAS Y EVALUACIN DEL SISTEMA. ........................... 79

4.1 INTRODUCCIN. ........................................................................................................... 79

4.2 PRUEBAS DEL SOFTWARE. ........................................................................................ 79

4.2.1 Pruebas de caja blanca. .................................................................................................... 80

4.2.1 Pruebas de caja negra. ...................................................................................................... 90

4.3 PRUEBAS DE COMUNICACIN DEL SOFTWARE. ................................................. 93

4.3.1 Proceso de adquisicin de datos. ...................................................................................... 93

4.3.2 Anlisis estadstico de los datos adquiridos. .................................................................... 97

4.4 ANLISIS DE RESULTADOS. .................................................................................... 103

4.4.1 Calculo de precisin y exactitud. .................................................................................... 103

4.4.2 Anlisis de la respuesta fsica del sistema. ..................................................................... 107

XIII

CAPITULO 5. RESUMEN, CONCLUSIONES Y RECOMENDACIONES. . 112

5.1 CAPITULO 1. ................................................................................................................ 112

5.2 CAPITULO 2. ................................................................................................................ 113

5.3 CAPITULO 3. ................................................................................................................ 114

5.4 CAPITULO 4. ................................................................................................................ 118

APNDICES Y ANEXOS. ........................................................................................... 122

REFERENCIAS BIBLIOGRAFICAS ...................................................................... 165

REFERENCIAS ELECTRNICAS ......................................................................... 166

XIV

XV

NDICE DE FIGURAS

Figura 1. a) Robot Unimate 1961 b) Robot Famulus 1973

[27, 28]. Pgina 4.

Figura 2. Robot PUMA Unimation 1978 [26].

Pgina 5.

Figura 3. Componentes estructurales Robot PUMA Unimation

1978 [13]. Pgina 5.

Figura 4. Ejemplos de paneles de control. [33, 34].

Pgina 9.

Figura 5. Relacin entre diversos elementos de un entorno de

programacin. Pgina 13.

Figura 6. Arquitectura bsica de un sistema Robtico [15].

Pgina 19.

Figura 7. Estructura mecnica Brazo robot antropomrfico

KUKA KR 16-2 [16]. Pgina 22.

Figura 8. Estructura mecnica Brazo robot KUKA KR5-2 ARC

HW [17]. Pgina 22.

Figura 9. Volumen de trabajo Brazo robot antropomrfico

KUKA KR 16-2 [18]. Pgina 23.

Figura 10. Volumen de trabajo Brazo robot antropomrfico

KUKA KR 5-2 ARC HW [17]. Pgina 24.

Figura 11. Tarjeta WAGO de acople de bus de campo DeviceNet

[23]. Pgina 26.

Figura 12. Esquema de los mdulos I/O WAGO [22].

Pgina 26.

Figura 13. KR C2 [19].

Pgina 28.

Figura 14. Computadora embebida.

Pgina 29.

Figura 15. Elementos adicionales del controlador.

Pgina 29.

XVI

Figura 16. Controladores dedicados para grado de libertad.

Pgina 30.

Figura 17. Ejemplos de Extremos efectores.

Pgina 31 [42].

Figura 18. Garra de sujecin.

Pgina 32.

Figura 19. Herramientas KR 5-2 ARC HW.

Figura 32.

Figura 20. Estructura mecnica Brazo robot antropomrfico

Mentor 35-001 [24]. Pgina 33.

Figura 21. Volumen de trabajo Brazo robot antropomrfico

Mentor 35-001. Pgina 34.

Figura 22. Mecanismo reductor y de transmisin del movimiento

Mentor 35-001. Pgina 35.

Figura 23. Mecanismo de transmisin del extremo efector del

Mentor 35-001. Pgina 37.

Figura 24. Sistema diferencial mecnico del extremo efector del

Mentor 35-001. Pgina 37.

Figura 25. Circuitos Equivalentes Driver de control [25]

Pgina 39.

Figura 26. Algoritmo de Denavit y Hartenberg para un brazo robot

KUKA KR16-2 [4]. Pgina 41.

Figura 27. Concepto de software Windows/ VxWorks [15].

Pagina 43.

Figura 28. Programa base de una programacin KRL [15].

Pgina 45.

Figura 29. Estructura e interconexin del KRL XML [20].

Pgina 49.

Figura 30. Estructura y componentes del IDE Matlab y Simulink

[36]. Pgina 54.

Figura 31. Ejemplo de programacin grfica [38].

Pgina 56.

Figura 32. Vista principal de la interfaz hombre mquina.

Pgina 58.

XVII

Figura 33. Panel de control de secuencias.

Pgina 59.

Figura 34. Panel de visualizacin.

Pgina 60.

Figura 35. Imgenes de las variables del rea de monitoreo.

Pgina 61.

Figura 36. Panel de simulacin y accionar real.

Pgina 62.

Figura 37. Men de eleccin de robots y formas de programacin.

Pgina 63.

Figura 38. Paneles de visualizacin de Orientacin y Posicin.

Pgina 64.

Figura 39. Panel de programacin asistida o manual.

Pgina 65.

Figura 40. Panel de programacin para la generacin de

trayectorias. Pgina 67.

Figura 41. Panel de programacin real.

Pgina 68.

Figura 42. Panel de generacin de reportes.

Pgina 69.

Figura 43. Men del software.

Pgina 69.

Figura 44. Tolbox de Comunicacin para el brazo robot Mentor.

Pgina 70.

Figura 45. Diagrama de implementacin de las libreras de

comunicacin y control. Pgina 73.

Figura 46. Tarjeta de adquisicin de datos NI USB-6212 [12].

Pgina 75.

Figura 47. Algoritmo bsico para el control de movimiento.

Pgina 77.

Figura 48. Proceso de prueba para la evaluacin de software [39].

Pgina 80.

Figura 49. Algoritmo de control del diseo en realidad virtual.

Pgina 82.

XVIII

Figura 50. Grafo de flujo del control del diseo en realidad virtual.

Pgina 83.

Figura 51. Algoritmo de control del manipulador robtico.

Pgina 86.

Figura 52. Grafo de flujo de control del manipulador robtico.

Pgina 87.

Figura 53. Ilustracin grfica del movimiento utilizado para la

experimentacin. Pgina 94.

Figura 54. Muestra Adquirida de un sensor para ser aplicado en

los procesos de prueba. Pgina 96.

Figura 55. Histograma de las muestras del Primer grado de

libertad del quinto proceso de prueba [Anexo B].

Pgina 97.

Figura 56. Histograma de las muestras del Segundo grado de

libertad del quinto proceso de prueba [Anexo B].

Pgina 98.

Figura 57. Histograma de las muestras del Tercer grado de libertad

del quinto proceso de prueba [Anexo B].

Pgina 98.

Figura 58. Histograma de las muestras del Cuarto grado de

libertad del quinto proceso de prueba [Anexo B].

Pgina 99.

Figura 59. Histograma de las muestras del Quinto grado de

libertad del quinto proceso de prueba [Anexo B].

Pgina 99.

Figura 60. Parmetros relacionados a la distribucin de

probabilidad normal [6]. Pgina 100.

Figura 61. Funcin de densidad de probabilidad del primer grado

de libertad del quinto proceso de prueba [Anexo B].

Pgina 101.

Figura 62. Funcin de densidad de probabilidad del segundo grado

de libertad del quinto proceso de prueba [Anexo B].

Pgina 101.

Figura 63. Funcin de densidad de probabilidad del tercer grado

de libertad del quinto proceso de prueba [Anexo B].

Pgina 102.

XIX

Figura 64. Funcin de densidad de probabilidad del cuarto grado

de libertad del quinto proceso de prueba [Anexo B].

Pgina 102.

Figura 65. Funcin de densidad de probabilidad del quinto grado

de libertad del quinto proceso de prueba [Anexo B].

Pgina 102.

Figura 66. Tendencia de cambio de las muestras de los diferentes

experimentos. Pgina 106.

Figura 67. Valores medidos directamente del sensor de posicin.

Pgina 107.

Figura 68. Respuesta fsica a un movimiento puntual del GDL1.

Pgina 108.

Figura 69. Respuesta fsica a un movimiento puntual del GDL2.

Pgina 109.

Figura 70. Respuesta fsica a un movimiento puntual del GDL3.

Pgina 109.

Figura 71. Respuesta fsica a un movimiento puntual del GDL4.

Pgina 109.

Figura 72. Respuesta fsica a un movimiento puntual del GDL5.

Pgina 110.

XX

NDICE DE TABLAS.

Tabla 1. Lenguajes de programacin y Sistemas operativos de

las principales empresas de robtica industrial.

Pgina 9.

Tabla 2. Descripcin y funcionamiento de los ejes en un brazo

robot antropomrfico. Pgina 17.

Tabla 3. Especificaciones mecnicas Brazo robot KUKA KR

16-2 [18]. Pgina 20.

Tabla4. Especificaciones mecnicas Brazo robot

antropomrfico KUKA KR 5-2 ARC HW [17].

Pgina 21.

Tabla 5. Descripcin y funcionamiento de los ejes del brazo

robot Mentor 35-001. Pgina 27.

Tabla 6. Especificaciones mecnicas Brazo robot

antropomrfico Mentor 35-001. Pgina 29.

Tabla 7. Valores de operacin tpicos de los controladores [25].

Pgina 33.

Tabla 8. Parmetros de Denavit y Hartenberg del brazo robot

KUKA KR 16-2 [4]. Pgina 35.

Tabla 9. Sentencias de programacin para KRL [15].

Pgina 38.

Tabla 10. Componentes KRL XML [20].

Pgina 42.

Tabla 11. Pruebas de camino bsico para el algoritmo de control

del modelo en realidad virtual. Pgina 71.

Tabla 12. Pruebas de bucles para el algoritmo de control del

modelo en realidad virtual. Pgina 72.

Tabla 13. Pruebas de camino bsico para el algoritmo de control

del manipulador robtico. Pgina 75.

Tabla 14. Pruebas de bucles para el algoritmo de control del

modelo en realidad virtual. Pgina 76.

XXI

Tabla 15. Clases de equivalencia para la interfaz grfica de

usuario. Pgina 78.

Tabla 16. Pruebas de caja negra para la interfaz grfica de

usuario. Pgina 79.

Tabla 17. Muestras utilizadas para el 5to Proceso de prueba

[Anexo A]. Pgina 82.

Tabla 18. Compendio de valores de exactitud y precisin

calculados. Pgina 90.

Tabla 19. Promedio de valores de exactitud y precisin del

sistema. Pgina 91.

Tabla 20. Parmetros de respuesta del movimiento mecnico real.

Pgina 95.

XXII

ACRNIMOS.

PDF. Formato de documento portable.

HTML. Lenguaje Marcado de Hipertexto.

IDE. Entorno de Desarrollo Integrado.

GUI. Interfaz Grfica de Usuario.

GUIDE Ambiente de Desarrollo de Interfaces Graficas de Usuario

PUMA Brazo manipulador Programable Universal.

KR Robot Kuka.

KRC Controlador de Robot Kuka.

KCP Panel de control Kuka.

VDT Terminal de Visualizacin.

USB Bus serial Universal.

TCP Protocolo de Control de Transmisin.

VGA Conjunto de Grficos de Video

DAQ Adquisicin de datos.

CAPITULO 1. PROGRAMACIN DE ROBOTS

INDUSTRIALES.

1.1. INTRODUCCIN:

En este captulo se presenta una breve introduccin sobre la robtica industrial, la

evolucin de la misma y sus conceptos ms importantes, de manera de implantar

ciertas nociones necesarias para el mejor entendimiento de este tipo de mquinas

industriales y el realce e importancia que estos tienen a nivel social e industrial

principalmente. Posteriormente se centrara el estudio introductorio en el tema

puntual de la programacin de sistemas robticos industriales, tema central del

captulo que nos permitir entender de mejor manera el alcance y naturaleza del

proyecto descrito en la presente monografa.

1.1.1. Robtica Industrial.

La robtica como tal es considerada como una rama de aplicacin tecnolgica

principalmente asociada a las ciencias de la electrnica y la mecnica, que estudia el

diseo y construccin de mquinas capaces de desempear una tarea especfica;

etimolgicamente el termino robot se deriva la palabra robota, que hace referencia

a trabajo o labor, el termino obviamente abarca todos los tipos de robots, ms

especficamente y en base al concepto estndar de la Organizacin internacional de

estndares, un robot industrial es: Un manipulador multifuncional, reprogramable,

con varios grados de libertad, capaz de mover piezas, accionar herramientas, o

dispositivos especiales, segn trayectorias programadas para realizar diversas tareas

[10].

La robtica industrial continua en desarrollo en base a la necesidad de los seres

humanos de efectivizar el trabajo al tiempo que disminuye considerablemente el

actuar humano en trabajos pesados o repetitivos con una velocidad y exactitud

prcticamente imposible de igualar por personas, lo que ha permitido desarrollar de

manera tal que se han creado diversos tipos de robots, dependiendo de la aplicacin

industrial necesaria.

2

1.1.2. Impacto de la robtica industrial en la actualidad.

En 1995 el mundo industrializado ya contaba con alrededor de 700.000 robots,

500.000 se encontraban en Japn, 120.000 en Europa y 60.000 en Estados Unidos.

En la actualidad se estima que exista al menos un milln y medio de robots en

areas industriales con una distribucin porcentual parecida a la estimada en la

dcada anterior; Adems se plantea estadsticas sobre su evolucin tales como que

en Alemania la relacin entre trabajadores humanos y robots industriales sea de 7 a 1

es decir que por cada 7 personas existe un robot, adems se plantea que en Japn

cada hora se instala cerca de 5 nuevos robots industriales. Un claro ejemplo de esto

es la lnea de ensamblaje automotriz de la empresa alemana BMW, en la cual cientos

de robots trabajan en una lnea de ensamblaje de 12 km de largo para ensamblar un

auto completamente en aproximadamente 3 minutos una produccin especializada

que permite satisfacer la gran demanda que la empresa automotriz tiene en la

actualidad.

El impacto social y econmico que la robtica industrial tiene sobre el haber general

de todo el planeta es muy grande ya que basta con considerar que de no contar con el

10% de robots industriales que se dedican a la fabricacin de elementos electrnicos

la vida cotidiana como se la conoce hoy en da no pudiese continuar y sera

prcticamente imposible continuar procesos productivos actuales sin la ayuda de

mecanismos robticos que posean la precisin y velocidad que tienen en la

actualidad [8].

1.2. PROGRAMACIN EN ROBOTS INDUSTRIALES.

1.2.1. Introduccin:

La programacin de robots industriales se centra principalmente en la estructuracin

de sentencias de control definidas para un sistema robtico especfico cuyo objetivo

es el de indicar la secuencia de acciones a realizar durante una tarea que el

mencionado dispositivo se proponga ejecutar, considerando como principales los

siguientes puntos de accin:

Movimientos a puntos predefinidos.

Manipulacin de Objetos.

3

Interaccin y sincronizacin con el entorno.

Los lenguajes de programacin son considerados como el planteamiento ms general

para resolver los problemas de comunicacin hombre mquina, estos consisten en la

utilizacin de programacin a alto nivel por medio de un computador o un panel de

control en el cual se realice la programacin de las sentencias de control que definen

el actuar del robot, este tipo de comunicacin es necesaria para realizar tareas de

montajes o de ensamblaje, labores que tienen un mayor grado de dificultad y

difcilmente pudieran ser estructurados por medio de programacin guiada, adems

de considerarse una programacin estructurada en base a programas de alto nivel el

robot adquiere una mayor versatilidad debido a que este puede ejecutar mltiples

tareas solamente cambiando al programa apropiado.

1.2.2. Resea Histrica.

La robtica con fines industriales propiamente inicio como es obvio con el primer

robot industrial el cual fue creado en el ao de 1948 por la empresa estadounidense

Unimation; Unimate como fue nombrado es un brazo robot esfrico que fue instalado

en el ao de 1961 en la empresa General Motors como parte de su lnea de

produccin especficamente moviendo piezas de metal caliente, ms tarde se

utilizara el mismo robot como parte fundamental de la lnea de ensamblaje en el rea

automotriz, principalmente durante la dcada subsiguiente a su instalacin debido a

que en la dcada de 1970 la globalizacin de la robtica industrial hizo que

Unimation se enfrentase a otras empresas compitiendo por el liderato del mercado

mundial. El robot tena la capacidad de almacenar hasta 4000 pasos de programa en

un disco de almacenamiento magntico, este tipo de control le permita realizar

varias aplicaciones pero no se consideraba como programable, debido a que el actuar

del robot estaban limitados a estos pasos y a las secuencias predeterminadas de los

mismos con una mnima interaccin con el usuario.

Al igual que Unimate existen otros dispositivos robticos de otras empresas que en

base principalmente a necesidades planteadas por compaas interesadas en

automatizacin desarrollaron diseos y prototipos propios los cuales han marcado

importantes avances en lo que se conoce como robtica industrial propiamente en la

actualidad, Es claro el ejemplo de la empresa KUKA robotics, empresa alemana que

hoy en da tiene gran prestigio en todo el mundo que en el ao de 1973 desarrollo su

4

primer prototipo propio de robot industrial aplicado a la industria automotriz el

dispositivo denominado Famulus es considerado el primer robot con seis ejes

accionados electromagnticamente, Al igual que el robot Unimate este dispositivo

basaba su movimiento en pasos de control definidos por lo que no tena un lenguaje

de programacin especifico que le permitiese el desarrollo de secuencias y

movimientos avanzados [8].

(a)

(b)

Figura 1. a) Robot Unimate 1961 b) Robot Famulus 1973 [27, 28].

El primer robot programable tambin creado por la empresa Unimation fue el robot

PUMA (Programmable Universal Machine forAssembly) en 1978, este dispositivo

era capaz de mover un objeto y colocarlo en cualquier orientacin en un lugar

deseado dentro de su alcance, El robot PUMA es considerado la base fundamental

para los diseos de los robots actuales, debido a su diseo estructural en el cual se

podan diferenciar varios grados de libertad basados en articulaciones rotacionales,

muy parecidos a los robots antropomrficos utilizados en gran media en la

actualidad. La programacin del PUMA adems permiti hace muy poco en el

campo de la investigacin la integracin de sistemas de control ms complejos como

son algoritmos de inteligencia artificial, redes neuronales entre otros dotando al

sistema robtico de mayores prestaciones y versatilidad con su entorno y

programador.

5

Figura 2. Robot PUMA Unimation 1978 [26].

El brazo robot PUMA utiliza su propio sistema operativo (VAL II o VAL Plus), el

cual fue diseado especficamente para robots de la empresa Unimation, este sistema

no permite programar nuevos algoritmos de control debido a que estos estuvieron

previamente definidos en el controlador pero permita la programacin de

secuencias determinadas por el usuario desde una terminal de computadora conocida

tambin por sus siglas en ingles VDT (Visual Display Terminal), lo que permita una

amplia gama de aplicaciones en base a estos programas descritos.

Figura 3. Componentes estructurales Robot PUMA Unimation 1978 [13].

El tipo de programacin utilizado para describir estos programas estaban realizados

de forma textual, esto significa que el usuario debe indicar la tarea al robot mediante

el uso de un lenguaje de programacin especifico, es decir se describe las ordenes al

robot y posteriormente son ejecutadas por el mismo previo una compilacin o

descarga de las mismas en el controlador del robot; Se realizara una

6

conceptualizacin ms a profundidad de este y otros tipos de programacin de robots

ms adelante el presente capitulo.

A manera de ejemplo se presenta un programa modelo en VAL II sistema operativo

del robot PUMA desarrollado por la empresa Unimation que define una secuencia de

movimientos especficos para un brazo robot PUMA.

PROG TOTO

1 MOVE A

2 CALL TITI

3 MOVE B

4 CALL TITI

5MOVE C

6CALL TITI

7MOVE D

8CALL TITI

9MOVE F

10 IF (F>3) OR (G<=7.82)

GOTO 9

11 MOVE G

RETURN

SUBPROG TITI

1 TYPE HE TERMINADO LA

INSTRUCCIN DE MOVIMIENTO

2 RETURN

A, B, C, etc. Son los nombres de los puntos a donde el robot deber ir. Estos puntos

estn definidos por X, Y, Z, O, A y T que son las coordenadas cartesianas del punto a

donde se quiere llegar (X, Y, Z) expresadas en milmetros y la orientacin de la

herramienta la cual est definida por las otras variables (O, A, T), expresadas en

grados [14].

El ejemplo se presenta para escalecer dos principales conceptos, primeramente se

desea aclarar que los lenguajes de programacin de robots industriales en su mayora

son propios de la compaa que los fabrica y adems que a pesar de la gran evolucin

que los sistemas de programacin de robots han tenido aun en la actualidad ciertas

caractersticas predominan constantes en la programacin de robots industriales.

1.3. ARQUITECTURA DE PROGRAMACIN DE ROBOTS

INDUSTRIALES.

La programacin textual puede ser clasificada en tres niveles, estos se definen

dependiendo de que las rdenes programadas y enviadas al robot se refieran a los

7

movimientos propiamente dichos del robot, al estado en el que deben permanecer los

objetos manipulados o al objetivo general a conseguir. Los niveles de programacin

se conocen como Nivel Robot, Nivel Objeto y Nivel Tarea respectivamente, estos se

conceptualizan a continuacin de manera de esclarecer las diferencias puntuales

entre cada uno.

Nivel robot: Para este nivel es necesario especificar cada movimiento que el

robot deber realizar para alcanzar su objetivo, as como velocidad,

orientacin, activacin o desactivacin de la herramienta etc. Este nivel de

programacin textual se caracteriza porque la tarea global debe ser

descompuesta en subtareas, de manera que los algoritmos que el robot seguir

puedan ser interpretados fcilmente por los controladores que a su vez darn

movimiento a los actuadores.

Nivel Objeto: En este nivel de programacin la complejidad se reduce

notablemente ya que las rdenes descritas no estn dirigidas al robot como tal

sino que describen el accionar general del sistema basados nicamente en

cmo deben situarse o colocarse los objetos inmiscuidos en el proceso global.

Cabe destacar que las instrucciones programadas en este nivel requerirn

generar instrucciones a nivel robot para ser descargadas en los controladores.

Nivel Tarea: El nivel tarea comprendera nicamente una nica sentencia

que ya no especifique ni los objetos a moverse ni como el robot lo har sino

nicamente especificara cual es el objetivo que el robot deber cumplir.

El estado actual de la programacin de robots se mantiene en el primer nivel debido

principalmente a la necesidad de generar cdigos desde los niveles superiores a nivel

robot, el mismo que es indispensable para los movimientos propiamente del robot,

adems el nivel robot permite especificar muchas caractersticas de los movimientos,

normalmente necesarias en una aplicacin industrial. Existen gran cantidad de

lenguajes de programacin desarrollados para el primer y segundo nivel de

programacin textual, como se mencion anteriormente cada uno responde a robots

especficos de las diferentes empresas mundiales de manufactura de robots

industriales. (Vase Tabla.1.)

8

1.4. MTODOS DE PROGRAMACIN DE ROBOTS INDUSTRIALES.

Existen diversos criterios para realizar una clasificacin de los mtodos de

programacin de robots. Algunas atienden a la potencia del mtodo, mientras que

otras clasificaciones hacen referencia al sistema empleado para indicar la secuencia

de acciones a realizar por el robot. Este segundo criterio ilustra de mejor manera los

mtodos implementados por las empresas que lideran en la actualidad el mercado de

la robtica industrial. Adems establece de forma muy general que un robot puede

ser programado de dos formas diferentes el denominado por programacin guiada o

mediante un procedimiento textual; Existen robots adems que conjugan ambos tipos

de programacin e incluso pueden estructurar secuencias de accin que basadas en

ambos tipos de programacin pueden definir un proceder ms complejo para los

actuadores robticos. Debido a la complejidad que cada uno de los tipos de

programacin tiene es necesario el estudio de cada uno por separado y adems los

considerados subtipos de programacin tanto para el mtodo de guiado como para el

textual.

1.4.1. Programacin por guiado.

La programacin por guiado o tambin conocida como de aprendizaje asistido

consiste en una manipulacin directa de los actuadores del robot por medio de una

maqueta del mismo o llevndolo a las diferentes posiciones gracias a un controlador

de posicin embebido, de una u otra manera el posicionamiento de los diferentes

puntos o trayectorias debe ser registrado por el robot para la posterior repeticin de

los mismos.

Considerando el estado de los actuadores en la programacin guiada se pueden

considerar dos subtipos de programacin. Si suponemos que los actuadores estn

desconectados y la fuerza para establecer los diferentes puntos o trayectorias del

robot provienen directamente del programador, es decir este toma al robot desde su

extremo para guiarlo hasta los puntos requeridos al tiempo que el controlador

registrara automticamente la seal de los sensores de posicin, este es considerado

como una programacin guiada pasiva directa.

Una variacin de la programacin guiada que resuelve el problema de manipular

fsicamente el robot es la cual se realiza por medio de un maniqu o doble del robot,

9

este doble posee la misma configuracin del robot pero es mucho ms ligero

facilitando as la manipulacin del mismo, al igual que en la programacin pasiva

directa el programador deber llevar al maniqu a los diferentes puntos o trayectorias

que desea el robot alcance al tiempo que el controlador almacena automticamente

los movimientos realizados, este tipo de programacin es muy utilizada por robots de

pintura integrados en una etapa final de una lnea de fabricacin industrial; Este tipo

de programacin es conocido como programacin guiada pasiva por maniqu.

Otra variacin de la programacin guiada que quizs es la ms utilizada en la

actualidad es aquella que utiliza una botonera o mando analgico (joystick)

normalmente diferenciado del sistema robtico y que por medio del cual controla los

actuadores del robot para llevarlo a los puntos requeridos o por las trayectorias

deseadas, estos puntos determinados no se registran automticamente por el sistema

de control del robot sino que se almacenan nicamente los expresados por el

programador. La mayora de las empresas de manufacturacin de robots industriales

de la actualidad poseen este tipo de dispositivo para la programacin asistida de sus

robots; A este tipo de programacin se lo conoce como programacin guiada activa.

En la actualidad los paneles de control o de programacin han evolucionado acorde a

la tecnologa. Las principales empresas de manufactura de robots han desarrollado

paneles tctiles en donde se conjuga todas las caractersticas de la programacin

guiada e incluso de la programacin textual para el control ptimo y sintetizado de

sus robots industriales [11].

(a) (b)

Figura 4. Ejemplos de paneles de control.

a) KUKA SMARTPAD b) Reis Robotics ReisPAD [33, 34]

Considerando una segunda clasificacin dependiendo de la potencia del sistema se

definen dos tipos ms especficos de programacin guiada. El denominado guiado

bsico y guiado extendido.

10

El mtodo de programacin guiado bsico el robot es consecutivamente guiado por

los puntos por los que se quiere que este pase, durante una llamada fase de ejecucin

automtica del programa. Durante esta etapa el controlador del sistema interpola

estos puntos por medio de una trayectoria, es decir que los puntos siempre sern

repetidos secuencialmente tal como se grabaron lo que dificulta la adiccin de un

controlador, el muestreo que el robot realiza sobre los puntos debe realizarse con una

frecuencia muy alta, ejemplos de robots que utilicen este tipo de programacin son

los dedicados a pintar, pulir o soldar diferentes elementos que tengan un contorno

especifico y tengan que repetirse varias veces.

El mtodo de programacin de guiado extendido especifica los puntos por los que

deber pasar el robot, pero adems define datos relativos de velocidad, tipos de

trayectoria, precisin etc. Datos que son almacenados en conjunto con los puntos

programados; normalmente este mtodo de programacin se realiza por medio de la

botonera o mando analgico que el robot disponga. A pesar que el mtodo de

programacin guiado es sumamente utilizado y es considerado adems como

indispensable por su facilidad de uso y mnimos requerimientos de memoria este

mtodo tiene varias limitaciones ya que la programacin necesita el espacio propio

del robot y en un entorno industrial sera necesario retirar al robot de la lnea de

produccin para programarlo tambin no se cuenta con una documentacin del

programa lo que dificulta en gran medida realizar modificaciones en el mismo.

1.4.2. Programacin textual.

La programacin textual es una alternativa a los mtodos de programacin por

guiado, el mtodo consiste en indicar la tarea al robot por medio del uso de un

lenguaje de programacin determinado y normalmente especfico para cada marca de

robot. En este programa el robot recibe una serie de rdenes que son editadas en un

programa textual y posteriormente son ejecutadas.

1.5. LENGUAJES DE PROGRAMACIN EN ROBOTS INDUSTRIALES.

En la actualidad no existe ninguna normalizacin en cuanto a los procedimientos de

programacin de robots. Por el contrario, cada fabricante ha desarrollado su mtodo

particular, el mismo que es vlido solo para sus propios robots. Los intentos de

estandarizar los procedimientos de programacin de robots no han tenido el

11

reconocimiento ni la aceptacin necesaria, ejemplos de este tipo de propuestas como

los sistemas AL (Algol Like) de la universidad de Stanford en 1974, IRDATA de la

universidad de Karlsruhe que fue aceptado como estndar por la VDI de Alemania

pero al igual que otros intentos de unificacin no han logrado trascender.

La falta de estandarizacin llevo a las empresas de manufacturacin de sistemas

robticos a desarrollar lenguajes de programacin propios para sus robots, a pesar

que la mayora tienen varias caractersticas similares, el no normalizar los sistemas

de programacin y comunicacin dificulta la interaccin de los robots no solo con

otros dispositivos de igual o parecida naturaleza sino tambin con sistemas

sensoriales y de control ms complejos que permitiran una mayor interaccin del

robot con su entorno y en especial el desarrollo de proyectos de investigacin que

pretendan resolver estas u otras deficiencias.

La siguiente tabla es un compendio de las principales empresas dedicadas a la

manufactura de robots, todas poseen los mtodos de programacin guiado y textual

ms se enfatiza en los sistemas operativos y lenguajes de programacin propios de

cada uno.

No. Empresa. Lenguajes de

Programacin.

Sistemas

Operativos.

1 ABB Rapid Windows XP

2 Epson SPEL+ Windows XP

3 FANUC TPE Propio

4 MITSUBISHI MELFA RT ToolBox

5 Kawasaki Kawasaki AS Propio

6 KUKA KRL Windows XP

Tabla 1. Lenguajes de programacin y Sistemas operativos de las principales

empresas de robtica industrial.

Debido a las necesidades comunes que todo sistema de programacin de robots tiene

se ha originado cierta afinidad entre la mayora de empresas dedicadas a la

programacin de estos, poniendo en manifiesto una serie de caractersticas generales

que se observan en la mayora de sistemas. Tradicionalmente los requerimientos

generales que se establecen para un sistema de programacin de robots se

contemplan en mayor o menor medida dependiendo de las empresas dedicadas a la

robtica industrial en los siguientes puntos se conceptualiza las principales

caractersticas [1].

12

1.5.1. Ambiente de programacin.

Considerando la dificultad que supone programar las acciones de un manipulador

industrial, la mayora de los sistemas de programacin procuran desarrollarse como

interpretados de manera de poder realizar un seguimiento paso a paso en cada

momento de la programacin, evitando as el ciclo de edicin compilacin y

ejecucin en cada sentencia programada que implica entre otros aspectos

disminucin considerable de productividad y un alto precio en tiempo de

programacin.

Considerando aspectos tcnicos todo sistema de programacin de robots debe tener

una buena capacidad de depuracin y ejecucin paso a paso, teniendo especialmente

en cuenta la interaccin en tiempo real que debe existir entre los distintos equipos

de la clula con el controlador del robot, al tiempo que se aconseja una

monitorizacin continua e ininterrumpida del programa. Algunos de los sistemas

actuales incluso poseen sistemas operativos multitareas permitiendo el control

simultneo y sincronizado de varios robots o sistemas adjuntos al robot.

1.5.2. Modelado del entorno.

El modelo del entorno se define como la representacin que el robot tiene de los

objetos con los que interacciona, es decir este modelo especifica caractersticas

geomtricas como posicin, orientacin de los objetos y las dimensiones de los

mismos.

Para definir las caractersticas denotadas de los objetos normalmente el sistema

asigna a cada objeto una posicin y orientacin medida desde cierto sistema base, o

referencial, frecuentemente conocido como sistema del mundo, de esta manera el

sistema puede definir al objeto de manera nica.

Modelos de entorno actuales facilitan la programacin del robot en lo que refiere a

los objetos involucrados en su actuar, este modelo conocido como relacional, permite

establecer relaciones entre objetos. Estas relaciones se subdividen conceptualmente

dependiendo de la unin fsica entre los mencionados objetos.

Objetos independientes.

El movimiento de uno no afecta al otro.

13

Dependencia de unin rgida.

El movimiento de uno implica al otro y viceversa.

Dependencia de unin no rgida.

El movimiento de uno implica al otro pero al revs.

El modelo relacional, una vez programado se actualiza automticamente durante la

ejecucin del programa, mediante una estructura que correlacione los diferentes

objetos del sistema en general, simplificando as la tarea del programador.

Figura 5. Relacin entre diversos elementos de un entorno de programacin.

1.5.3. Tipo de datos.

Como todo sistema de programacin, aquellos destinados al control de robots deben

contar con datos convencionales de programacin, tipos de datos como enteros,

reales, bolanos, etc. Son necesarios para una programacin estructurada y

normalmente utilizados como base de control para sentencias que involucren

variables, las mismas que definirn funcionalidades del robot con su entorno o de

manera especfica una trayectoria o accin del robot.

Adems de los tpicos tipos de datos mencionados existen otros datos necesarios para

la programacin de robots, estos estn destinados especficamente para operaciones

de interaccin con el entorno. Estos datos a los cuales el robot deber acceder

MUNDO

ROBOT

(No rigida)

PINZA

(Rigida)

PIEZA A

(Rigida)

CINTA

(No rigida)

PIEZA B

(No rigida)

MESA

(No rigida)

PIEZA C

(No rigida)

PIEZA D

(Rigida)

14

definen entonces posicin, orientacin y los objetos que se encuentran involucrados

en el proceso industrial.

El posicionamiento del robot se realiza por medio de coordenadas articuladas, las

mismas que indican los valores de posicin que cada articulacin debe tener para

llegar a un punto especfico. Se consideran entonces datos referenciales que pueden

ser manipulados por el programador, normalmente definidos como coordenadas

cartesianas, las mismas que una vez asociadas a un sistema de referencia de

coordenadas pueden ser estructuradas como las coordenadas del origen del robot y la

orientacin de la herramienta del mismo, la representacin conjunta de posicin y

orientacin se consigue agrupando las tres coordenadas cartesianas y las de

orientacin esta representacin vara dependiendo del lenguaje de programacin

utilizado pero como norma todo sistema de programacin sigue estos parmetros

[11].

1.5.4. Manejo de entradas / salidas (digital y analgicas)

Como norma general al considerar un proceso industrializado completo, los robots

deben tener la capacidad de interrelacionarse con su entorno, otras mquinas o

elementos del sistema, por lo cual sistemas de comunicacin adicionales son

fundamentales para la integracin y sincronizacin en los procesos industriales.

Considerando el nivel ms sencillo de comunicacin mediante seales binarias de

entrada y salida, el robot puede decidir comenzar una determinada accin o indicar a

un dispositivo externo que comience con la suya.

El control de las seales binarias tanto de ingreso como de salida son manipuladas

por el robot por medio de instrucciones de activacin o desactivacin de las mismas.

En cuanto a las seales de ingreso el robot tiene la capacidad de leerlas y manipular

el funcionamiento del programa en funcin de ellas, en la programacin las seales

pueden indicar interrupciones, saltos, condiciones, o incluso comenzar un proceso o

ciclo de trabajo automticamente cuando el controlador del robot recibe una seal

determinada. Cabe recalcar que una interrupcin debera poder monitorizar de

manera automtica la condicin y aun en movimiento el robot deber realizar lo

citado por la interrupcin automticamente.

15

Si tomamos en cuenta un nivel superior de comunicacin se pueden considerar

protocolos estndar que permitan una mejor comunicacin del robot con su entorno,

tipos de comunicacin como de red local, conexin punto a punto serial, entre otros

permiten que por medio de un software instalado en un ordenador adicional al

sistema robtico controle o supervise el funcionamiento del accionar del sistema

robtico. A pesar que este tipo de comunicaciones actualmente no es predominante

para la mayora de empresas de robtica industrial, debido a que consideran

suficiente la comunicacin del robot con su entorno por medio de seales digitales o

analgicas simples, existe una gran variedad de proyectos de investigacin que

involucran sistemas de comunicacin industrial para actuadores robticos en base a

estos protocolos estndar de comunicacin, abriendo un extenso campo de

investigacin y a nivel acadmico, ya que estos sistemas permitiran integrar todo

tipo de sistemas sensoriales, de visin artificial o algoritmos de inteligencia artificial,

de una manera ms sencilla.

Cualquiera de los sistemas de comunicacin mencionados debe cumplir el objetivo

de permitir al robot relacionarse con su entorno, elctricamente se considera a los

sensores como la forma ms comn para lograr este enlace debido a que los sensores

sin importar su naturaleza se conceptualizan como un dispositivo que genera una

seal normalmente elctrica en funcin de estmulos fsicos naturales que se

encuentren en su entorno o rea de sensibilidad (calor, luz, temperatura, presin,

etc.). Las seales elctricas generadas pueden alterar la programacin del robot para:

modificar la trayectoria, Elegir entre diversas alternativas, Obtener la identidad y

posicin de objetos y sus caractersticas, cumplir con restricciones externas, entre

otros.

1.5.5. Control de flujo de ejecucin del programa.

Como todo sistema de programacin, los lenguajes de programacin para robots

industriales deben permitir al programador especificar de alguna manera un flujo de

ejecucin de operaciones. Esto se logra por medio de estructuras de programacin

comunes como bucles, for, while, repeat, etc. Tambin es de gran importancia la

capacidad de procesamiento en paralelo, tanto para el control de varios robots con un

solo programa, como para el control de un solo robot en una celda de trabajo cuyo

16

equipamiento adicional este bajo el control del programa del robot. Para ello se

emplea seales de sincronismo y ejecucin de tareas en paralelo.

Para la mayora de aplicaciones en necesario tener adems un control de

interrupciones mediante las que distintos equipos en funcionamiento puedan

interaccionar con el robot. Debe tener la capacidad de asignar prioridades, enviar

durante el desarrollo del programa seales de activacin, desactivacin, etc.

1.5.6. Control de movimiento.

Una caracterstica necesaria de la programacin de robots industriales es la capacidad

de especificar el tipo de movimiento del robot, es decir que adems de determinar el

punto de destino y el inicial el sistema de programacin debe poder determinar si el

tipo de trayectoria es de punto a punto, coordinadas o de trayectoria continua. En este

ltimo se consideran entonces lneas rectas, interpolacin circular etc., adems en la

programacin se debe poder definir parmetros de, precisin, condicionamientos del

sistema y velocidad. Este ltimo normalmente tiene como factor comn en la

mayora de sistemas de programacin definirse como un valor porcentual de la

velocidad total del robot para cada lnea de accin facilitando as la alteracin de la

velocidad de todo el programa o de una o varias lneas especficas.

La principal caractersticas que define el control de movimiento de un robot

industrial es el nivel de control y formas de programacin que este tiene en relacin a

las trayectorias que se pueden programar. Todo sistema de programacin de robots

tiene caractersticas similares sobre este tema, si consideramos por ejemplo que el

robot debe seguir una trayectoria recta para evitar obstculos en su entorno, los

sistemas de programacin debern tener un sistema de punto de paso para resolver

este problema de manera ms eficiente que con una simple trayectoria lnea. El modo

en que una determinada configuracin (posicin y orientacin) se define como punto

de paso, est relacionado con la especificacin de la precisin con que se desea el

robot alcance dicho punto. El controlador recibe la referencia del programa, y no

permite una nueva referencia hasta que el robot no alcance la referencia deseada con

la precisin programada. De este modo si la precisin con la que se desea alcanzar

una determinada configuracin se define como baja, el extremo del robot se

encaminara hacia la configuracin siguiente sin haber llegado a la anterior y sin tener

17

que disminuir apenas su velocidad. El resultado final es que el movimiento gana en

continuidad y velocidad a costa de perder una precisin innecesaria en esos puntos.

A pesar que de una u otra forma todos los sistemas de programacin de robots

industriales tienen en comn la programacin de diversos tipos de trayectorias, cada

empresa dedicada a este campo posee formas de programacin especficas para sus

robots, razn por la cual se profundizara la programacin de trayectorias en captulos

siguientes, centrndonos en el lenguaje especifico de programacin que ser utilizado

para el proyecto [11].

18

CAPITULO 2. BRAZOS ROBOT INDUSTRIALES

ANTROPOMRFICOS.

2.1 INTRODUCCION.

Este captulo se centra en el estudio especfico y concreto de los brazos robot

antropomrficos industriales que sern parte de nuestro idea, para los cuales se

desarrollara la interfaz de control humano mquina, estos dispositivos

concretamente son los robots industriales KUKA KR 16-2, KUKA KR 5-2 ARC HW

y Feedback Mentor 35-001, el estudio se concentrara en sus aspectos fsicos,

caractersticas elctricas, electrnicas, adems de realizar un especial nfasis en el

sistema de programacin que estos robots utilizan o que sern desarrollados, todas

las herramientas que poseen para estructurar sentencias de movimiento y funciones

de trayectoria, de manera de conceptualizar los procesos necesarios para el correcto

funcionamiento de los robots, dichas caractersticas sern utilizadas en gran medida

debido que la interfaz procesara los datos programados por el usuario y en funcin de

los parmetros ya estandarizados en los controladores permitirn realizar el

movimiento del robot para el cual se desarrollaran las libreras de comunicacin.

Considerando las caractersticas fsicas, los robots tienen grandes diferencias, por lo

cual el estudio deber ser diferenciado en este mbito, al igual que las caractersticas

de programacin y controladores lo que permitir ampliar el uso de la interfaz para

los tres robots en cuestin, aumentada la validez y la aplicabilidad del sistema como

tal.

2.2 ARQUITECTURA GENERAL DE UN SISTEMA ROBOTICO.

Un sistema robtico estndar industrial, posee sin distincin de un modelo de

manipulador especfico los mismos parmetros constituyentes. Estos se consideran

necesarios como mnimo para el correcto desarrollo de un proyecto completo o

19

aplicacin con los robots, a pesar que pudieran existir subsistemas adicionales que

complementen el accionar del robot o del sistema en general.

Es necesario acotar que existen ciertas variaciones de la arquitectura general,

considerando las diferentes compaas que manufacturan los robots, adems de las

aplicaciones especficas para las cuales algunos robots son creados, por ejemplo

aunque los elementos constituyentes mostrados a continuacin son indispensables

complementos de la arquitectura general, si consideramos los tipos de programacin

que existen el software o programa utilizado para la programacin de secuencias

puede ser presentado de diversas formas con la nica restriccin que implica el

utilizarlo para programar las sentencias de control del robot en cuestin.

Los elementos que forman un sistema robtico estn presentados a continuacin:

Figura 6. Arquitectura bsica de un sistema Robtico [15].

1. Robot

2. Cables de unin.

3. Unidad de control del robot.

4. Unidad de programacin.

Como se especific, en un sistema general, el modelo o tipo del robot es

independiente del sistema como tal, las caractersticas del robot como se ver ms

adelante varan en funcin de parmetros tales como velocidad, alcance, y carga

nominal, es decir variables propias de la estructura mecnica como tal.

20

Los cables de unin son los encargados de transmitir las seales (normalmente

elctricas) de control desde el robot hacia el controlador y viceversa.

La unidad de control del robot, alberga los circuitos elctricos y electrnicos de

control, potencia, seguridad y comunicaciones, dependiendo del robot que se desea

controlar la unidad de control varia en tamao, y ciertas especificaciones tcnicas,

adems de la versin en la que se encuentre, que normalmente actualiza ciertos

parmetros de software para el control del robot.

El ltimo parmetro constituyente de un sistema genrico, es la unidad de

programacin, este componente normalmente est ligado a la versin y

caractersticas de software y conectividad de la unidad de control, debido a que la

unidad de programacin es la interfaz de interaccin directa con el usuario, espacio

en donde se realiza la programacin y manejo del robot.

Los componentes constituyentes como se especific anteriormente, varan de muchas

formas dependiendo del robot a controlar y la versin de sus componentes

especialmente de software, razn por la cual es necesario definir cada uno de forma

separada y especificar caractersticas de cada uno, razn por la cual los siguientes

apartados se centraran en conceptualizar todos los parmetros especficos de los

sistemas robticos que se utilizaran en el proyecto.

2.3 BRAZOS ROBOT KUKA KR 16-2 Y KR 5-2 ARC HW.

En este apartado se analizara de forma especfica las caractersticas fsicas y tcnicas

de los manipuladores robticos de la empresa KUKA, por ser base fundamental del

estudio preliminar del proyecto. Los robots al pertenecer a la misma empresa

comparten muchos aspectos razn por la cual se abordara las caractersticas de su

arquitectura en el mismo apartado, haciendo especial nfasis en la morfologa de

cada uno, considerando a esta como la estructura fsica, elctrica y electrnica que

todo robot industrial tiene como puntos en comn. Estos elementos que poseen

ciertas caractersticas que cumplen con objetivos especficos, en su conjunto

permiten el correcto desenvolvimiento de los robots industriales:

Estructura mecnica.

Sistema sensorial.

21

Sistema de control.

Elementos terminales.

Cada uno de elementos antes mencionados sern examinados y conceptualizados

para los brazos robot industriales antes mencionados, sobre los cuales se realizara el

estudio preliminar, diferenciando cuando sea necesario los elementos que los robots

entre si no tengan en comn, adems se har nfasis en ciertos elementos

constitutivos que conforman los elementos antes enlistados de manera de denotar la

importancia que estos tienen en la estructura completa del robot y en su correcto

funcionamiento.

2.3.1 Estructura Mecnica.

Mecnicamente, un brazo robot antropomrfico industrial est formado por

eslabones unidos por medio de articulaciones rotacionales, las mismas que permiten

un movimiento relativo entre cada par de eslabones consecutivos, Este tipo

especfico de robot industrial tiene sus caractersticas en base a la estructura de un

brazo humano y al igual que la mayora de manipuladores industriales actuales, los

brazos robots antropomrficos KUKA tienen seis grados de libertad, permitiendo

mover cada articulacin con respecto a la anterior de forma independiente.

El nmero de articulaciones est basado en el hecho que es necesario un nmero

mnimo de grados de libertad para posicionar y orientar un cuerpo de cualquier

manera en el espacio, tres al menos que definen la posicin y al menos dos para la

orientacin de la extremidad dependiendo de la resolucin que se desee el robot

tenga, en la cual normalmente el robot cuenta con una herramienta especfica para

realizar un trabajo determinado.

Como se mencion anteriormente los brazos robot antropomrfico industriales

KUKA poseen seis grados de libertad:

EJES DESCRIPCIN. FUNCIONALIDAD

1 3 Ejes principales Posicionamiento

4 - 6 Ejes de la mueca Orientacin.

Tabla 2. Descripcin y funcionamiento de los ejes en un brazo robot antropomrfico.

22

Las siguientes imgenes (Fig.4, Fig.5) muestran la distribucin fsica de los brazos

robot y sus grados de libertad.

Estructura mecnica KUKA KR 16-2

Figura 7. Estructura mecnica Brazo robot antropomrfico KUKA KR 16-2 [16].

Los grados de libertad estn distribuidos de manera que el robot solvente el

posicionamiento espacial en cualquiera punto de su rea de trabajo.

Estructura mecnica KUKA KR 5-2 ARC

Figura 8. Estructura mecnica Brazo robot KUKA KR5-2 ARC HW [17].

23

Determinadas las caractersticas fsicas de un robot antropomrfico, es importante

adems definir otro parmetro que est relacionado con su estructura fsica, su rea

de trabajo, este importante parmetro proporciona informacin sobre el alcance y

movilidad que tiene el robot. Conceptualmente el rea de trabajo o tambin conocido

como volumen de trabajo es el espacio de puntos definidos a los cuales el robot

puede llegar. Este espacio est definido en base al tamao y disposicin de los

eslabones, por lo cual ser diferente para cada robot.

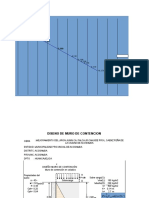

Como un estndar informativo, el volumen de trabajo normalmente se expresa por

medio de dos grficos descriptivos de la vista superior y una vista lateral del robot

dibujando el volumen al cual el robot puede acceder, ambas vistas estn debidamente

definidas por cotas estndar en milmetros (mm) mostrando el volumen completo,

adems de una tabla especificando el alcance mximo, carga nominal y carga extra

dependiendo de la herramienta a utilizar, repetitibilidad, unidades de control, etc.

rea de trabajo KUKA KR 16-2

Figura 9. Volumen de trabajo Brazo robot antropomrfico KUKA KR 16-2 [18].

24

ITEM DESCRIPCIN. VALOR.

Cargas.

Carga 16 Kg

Carga Adicional 10 Kg

Zona de trabajo. Max. Alcance 1610 mm

Otros datos.

Numero de ejes 6

Repetitibilidad 0.05 mm

Peso 235 Kg.

Posiciones de montaje Suelo, techo

Unidades de control KR C2

Tabla 3. Especificaciones mecnicas Brazo robot KUKA KR 16-2 [18].

rea de trabajo KUKA KR 5-2 ARC

Figura 10. Volumen de trabajo Brazo robot antropomrfico KUKA KR 5-2 ARC

HW [16].

25

ITEM DESCRIPCIN. VALOR.

Cargas.

Carga 5 Kg.

Carga Adicional 12 Kg.

Zona de trabajo. Max. Alcance 1423 mm

Otros datos.

Numero de ejes 6

Repetitibilidad 0.04 mm

Peso 126 Kg.

Posiciones de montaje Suelo, Techo

Unidades de control KR C2

Tabla 4. Especificaciones mecnicas Brazo robot antropomrfico KUKA KR 5-2

ARC HW [16].

Otro de los parmetros de consideracin en la estructura mecnica sobre robots

industriales, es la utilizacin de transmisiones y reductores dentro de s, estos

dispositivos permiten el correcto movimiento del robot facilitando en muchas

ocasiones el posicionamiento de los actuadores, as como los algoritmos de control

que el robot utiliza para el posicionamiento y movimiento del robot.

Especficamente ambos robots KUKA, que son base del estudio preliminar poseen

transmisiones que permiten colocar los actuadores fuera de las diferentes

articulaciones lo que conlleva a reducir el peso de ciertas partes del robot, como se

puede observar en las figuras anteriores (Vase Fig4, & Fig5), los actuadores

rotacionales que definen el comportamiento de los grados de libertad finales de

robot, es decir aquellos delimitan la orientacin del extremo efector, estn

posicionados sobre el antebrazo de la estructura mecnica, el movimiento es llevado

por medio de sistemas de transmisin hacia los eslabones que conforman la mueca

del robot en donde se posiciona el extremo efector o herramienta del robot.

Existe adems sistemas reductores que normalmente estn dispuestos en los sistemas

electromecnicos de accionamiento, estos permiten no solo acrecentar el torque que

los actuadores tienen y la fuerza que estos infligen sobre los eslabones sino que

adems reducen la velocidad de los motores elctricos facilitando as el control de

posicin y velocidad que estos tienen.

2.3.2 Sistema sensorial.

Se puede considerar como un factor comn de todo dispositivo robtico ciertos

subsistemas de control que permiten la interaccin de elementos ajenos al sistema

26

original del robot, sensores, transductores, otros dispositivos electromecnicos, etc.

Estos sistemas basan su funcionamiento en dispositivos que reciben y generan

seales que son legibles por el controlador del robot, algunos robots comerciales

utilizan controladores lgicos programables o como son globalmente conocidos por

sus siglas en ingls PLC, que permiten el paso de estas seales hacia el controlador

del robot, refirindonos especficamente a los robots de la empresa KUKA, estos

cuentan dentro de su unidad de control, con una tarjeta de la empresa WAGO que

utiliza un sistema de retransmisin basado en el protocolo industrial DeviceNet, esta

forma de comunicacin permite realizar un control muy sencillo en base a seales

digitales o analgicas que son interpretadas por el controlador tras ser estructuradas

en un programa descrito en el lenguaje propio de programacin KUKA.

Figura 11. Tarjeta WAGO de acople de bus de campo DeviceNet [23].

Los mdulos utilizados para la adquisicin y generacin de seales de control

digitales estn dispuestos de forma separada entre s pero direccionados por medio de

una nica unidad de acople (vase Fig8.), esta unidad central adems de direccionar

los diferentes puertos en la tarjeta, realiza la transmisin va DeviceNet hacia el

controlador del robot, esta abstraccin permite ampliar la utilidad de la tarjeta debido

a que se pueden adicionar mdulos al sistema original ampliando el nmero de

contactos de ingreso o salida o la naturaleza de las seales que estos utilicen.

Dentro de los controladores de los robots que son causa de nuestro estudio se

encuentran dispuestos para ambos manipuladores una tarjeta I/O (ingreso/salida) de

seales digitales de las caractersticas antes mencionadas. Estas tarjetas poseen 16

27

contactos elctricos para adquirir seales digitales y 16 para generacin de seales de

igual naturaleza.

Figura 12. Esquema de los mdulos I/O WAGO [22].

La figura anterior esquematiza de manera muy simple la disposicin normal de un

mdulo completo de adquisicin y generacin WAGO, en la imagen se puede

diferenciar la tarjeta de acople, los mdulos de ingresos digitales (DI) y salidas

digitales (DO), mdulos que estn dispuestos en los controladores de los robots

industriales como se ver posteriormente. Debido a que esta forma de comunicacin

tiene varios inconvenientes en lo que respecta al nivel de abstraccin para con los

sistemas que se pudiesen utilizar ajenos al sistema robtico original y por ende no

contempla un elemento del todo necesario para la estructuracin del proyecto no ser

analizado a profundidad.

2.3.3 Sistema de control.

Un sistema de control como su nombre indica, es el encargado de controlar los

procesos que rigen el funcionamiento de todo el robot, desde adquirir las seales de

ingreso de la tarjeta de adquisicin de datos o sensores internos, hasta interpretar los

programas descritos por el usuario de forma textual o guiada; el controlador procesa

la informacin y en base a algoritmos previamente establecidos enva las seales

necesarias hacia los actuadores para que el sistema robtico en su totalidad realice

una accin determinada como alcanzar un punto, o seguir una trayectoria

dictaminada por el usuario, para una aplicacin cualquiera. Al igual que los robots

estudiados las unidades de control desarrolladas por la empresa KUKA poseen

ciertas caractersticas que los determinan, como nomenclaturas especficas y adems

28

tienen todos los subsistemas constituyentes de un sistema de control estndar, siendo

estos:

Dispositivos de almacenamiento.

Interfaz de usuario.

Unidad central de procesamiento.

Unidades de memoria.

Sistemas de comunicacin.

Controladores de grados de libertad.

Cada uno de estos subsistemas tienen un objetivo para el sistema de control, y todos

estn dispuestos en un solo modulo, que ser definido en base a los robots

estudiados. El controlador KR C2 (KUKA Robot Control Versin 2), es un mdulo

diseado en base a necesidades individuales, que utiliza componentes estndar de

procesamiento garantizando fiabilidad y fcil integracin de nuevos sistemas.

(a) (b)

Figura 13. KR C2.

a) Vista Normal. b) Dimensiones y cotas [19].

El control que ser utilizado por los robots se destaca por su fcil mantenimiento y

nivel de estandarizacin, debido a que este controlador puede trabajar con robots

desde 5Kg hasta 500Kg, es decir de baja, media y alta carga. Fsicamente el

controlador es un armario de dimensiones estndar (Vase Fig10) dentro del cual se

pueden observar los elementos constituidos enlistados anteriormente y de los cuales

se realizara una breve explicacin.

Los dispositivos de almacenamiento o memoria, procesamiento y sistemas de

comunicacin se encuentran englobados todos sobre una nica computadora

29

embebida de control, la misma que como ordenador principal del sistema solventa

todas las caractersticas de estos subsistemas.

(a) (b)

Figura 14. Computadora embebida.

a) Vista Lateral. b) Vista Superior.

Los sistemas de comunicacin estndar que el ordenador posee, estn basados en

protocolos estndar, tales como RS232 para comunicacin serial, USB, TCP para

comunicacin Ethernet, puertos VGA para la visualizacin del ambiente de

programacin e interaccin con el usuario y protocolos industriales para la

comunicacin con las unidades de control para cada grado de libertad.

Figura 15. Elementos adicionales del controlador.

Como se puede ver en la figura anterior dentro del armario se encuentran ciertos

elementos de seguridad y de comunicacin adicionales a los antes definidos, tales

30

como bateras de respaldo y la tarjeta de adquisicin de datos que se conceptualizo

en el apartado anterior.

La memoria interna al igual que la unidad central de procesamiento (CPU), estn

concebidas dentro de la computadora como un sistema integrado completo,

cumpliendo as con todas las caractersticas que una unidad de control para

manipuladores robticos debe tener.

El ltimo parmetro constituyente del controlador y el de mayor importancia son los

controladores de grados de libertad, estos controladores en el caso de los robots

KUKA son dedicados para cada uno de los grados de libertad y especficamente

rigen sus algoritmos de control al posicionamiento y control de velocidad de los

actuadores electromecnicos para cada articulacin, como se mencion

anteriormente los manipuladores robticos que son base de nuestro estudio poseen

seis grados de libertad, por lo que el controlador posee seis dispositivos dedicados

para cada uno de estos grados de libertad, como se muestra en la siguiente figura.

Figura 16. Controladores dedicados para grado de libertad.

2.3.4 Elementos terminales.

Una de las principales caractersticas de los robots industriales de la empresa KUKA,

es su gran versatilidad y sencillas formas de cambio de sus herramientas, tambin

conocidas como extremos efectores o elementos terminales. Estos elementos que

31

varan segn la aplicacin para la cual se va a utilizar el robot, normalmente poseen

ciertos protocolos de comunicacin y software dedicado para su uso sobre la

plataforma de programacin, debido a esto se los considera como sistemas completos

e independientes que pueden ser adquiridos e instalados por separado y en funcin de

la necesidad del usuario.

(a) (b) (c) (d)

Figura 17. Ejemplos de Extremos efectores.

a) Valve operation tool. b) Gripper tool. c) Vibration sensor. d) Laser vibrometer.

[42].

La imagen muestra algunos ejemplos de extremos efectores que la empresa KUKA,

dispone para ser adaptados a los dispositivos robticos, la mayora de estos sistemas

cmo se mencion anteriormente basan su control y accionar en programas

dedicados cuya programacin de alguna manera se fusiona con la programacin

regular, debido a este precepto es muy importante denotar en base al presente

proyecto que las sentencias de control que manipulen el actuar de estos dispositivos

son diferentes a aquellas que controlan la posicin y orientacin del robot, por lo que

el proyecto no se considera para una aplicacin puntual en base a un tipo de

herramienta especifico.

Los robots sobre los que se realiza el estudio, estn instalados con diferentes

herramientas cada uno. Para el manipulador KUKA KR 16-2 se cuenta con una garra

de sujecin controlada por una electro-vlvula neumtica, la misma que es accionada

por medio de pulsos de control enviados desde la tarjeta de adquisicin de datos y

controlada por un programa de KUKA dedicado a esta, denominado, KUKA GRIP-

TECH, la fuerza y el nivel de control que esta herramienta posee, la convierte en

una de las herramientas ms verstiles y muy tiles para aplicaciones de sujecin y

traslado.

32

Figura 18. Garra de sujecin.

El robot KUKA KR 5-2 ARC HW es un manipulador diseado con ciertas

caractersticas especiales que lo hace idneo para aplicaciones de soldadura, ms el

dispositivo especfico sobre el cual se desarrollara el proyecto refiere aplicaciones de

sujecin y control de trayectorias por lo que sus extremos efectores han sido

diseados nicamente para sujecin de elementos, la primera herramienta es un

electroimn comandado directamente por una fuente de corriente continua, cuyo

control se limita al accionamiento por medio de la tarjeta de adquisicin de datos, y