Documenti di Didattica

Documenti di Professioni

Documenti di Cultura

Puntos para Tarea 3 Curso 3

Caricato da

Alexander Illidge AraujoTitolo originale

Copyright

Formati disponibili

Condividi questo documento

Condividi o incorpora il documento

Hai trovato utile questo documento?

Questo contenuto è inappropriato?

Segnala questo documentoCopyright:

Formati disponibili

Puntos para Tarea 3 Curso 3

Caricato da

Alexander Illidge AraujoCopyright:

Formati disponibili

Buena Noche Diana, Tutor y compaeros,

Teniendo en cuenta los comentarios de la mayora de los participantes del foro, encuentro tu comentario bastante interesante debido a que parte concluyente de tu comentario dice "se debe tener en cuenta que en algunos casos el mantenimiento predictivo es tcnicamente viable, sin embargo no merece la pena realizarlo. Es decir que el costo de efectuar la prediccin, ser mayor que el costo de dejar que la falla ocurra", lo cual nos podra ayudar a poder resolver el tema principal del foro, teniendo en cuenta tambin el aporte de William Hernandez que nos dice algo muy cierto, el mantenimiento preventivo es costoso ya que se comprende en varias etapas y en consecuencia mayor tiempo, con estos dos puntos de vista la nica forma de poder decidir entre cul de los dos mantenimientos sera el ms eficiente seria mirando el aspecto econmico que ambos pueden representar para la empresa, haciendo de esta forma un comparativo de costo beneficio en diferentes escenarios optando principalmente por el mas critico en el cual se contemple que el sistema inminente va fallar y que posiblemente inicia su funcionamiento con defectos, esta manera evaluar cuanto podra costar el mantenimiento predictivo, teniendo en cuenta el comentario del tutor donde nos expone la caracterstica tecnolgica y de innovacin de este tipo de mantenimiento, lo cual se traduce en costos adicionales en metodologas nuevas y de mayor precisin y comparar este costo con en el costo que podra tener la falla y el mantenimiento correctivo ms el tiempo de actividad perdido debido a dicha falla, podra decirse sin ningn estudio riguroso que la tecnologa es procedimientos industriales siempre ser una de las mejores opciones pero en cualquier compaa siempre se evaluara la opcin de no tener que implementar una nueva y ms costosa tecnologa siempre y cuando la tasa interna de retorno de la inversin no sea rentable para la empresa, teniendo en cuenta que este retorno de la inversin se ver reflejado en mayor tiempo de vida til del sistema y si al final comparando el tipo de mantenimiento predictivo con el preventivo no se aumenta el tiempo de vida til representativamente como para costear el costo extra de aplicar el mantenimiento predictivo acompaado necesariamente del preventivo se puede llegar a la conclusin de solo aplicar el mantenimiento preventivo fijado en las normas preestablecidas y obtener los resultados comunes, Desde mi punto de vista en los casos en los que la relacin costo beneficio no se muy buen la opcin ms adecuada ser utilizar el mantenimiento preventivo, y en los casos en que los proyectos sean ms complejos como en donde la probabilidad de falla por aspectos externos es mayor y la complejidad misma hace que los mantenimientos preventivos no se puedan hacer con determinada frecuencia el mantenimiento predictivo sera la mejor opcin para poder obtener la mayor eficiencia en el proceso siempre y cuando se aplique acompaado de un mantenimiento preventivo, pero si miramos solo desde el punto de vista de solo agregar ms tiempo de vida til aunque el tiempo no se representativo en costos la opcin ms eficiente siempre seria la del mantenimiento predictivo acompaado de un mantenimiento preventivo. Saludos Edgar Alexander Illidge A.

1. Eterna Discusin. Mucho se ha hablado, se discute y se discutir, sobre los diferentes mtodos de ejecucin de las acciones de Mantenimiento. Si bien es cierto que un Programa de Mantenimiento est basado en un grupo de tareas y acciones de Mantenimiento a ejecutar, teniendo en cuenta un grupo de recursos (Materiales, Humanos y Financieros), hay que admitir tambin, que lo nico que diferencia a estas acciones y/o tareas, es bajo qu nombre se ejecutan y no bajo qu mtodo o forma se hace. Analizando los tipos de Mantenimiento que hasta hoy se conocen (y se puede decir que son aceptados por la mayora) podemos llegar a la conclusin que todos tienen el mismo objetivo (mantener la funcin Objetivo), que todos son ejecutados con recursos (diferentes segn la acciones efectivas a realizar) y que todos se ejecutan despus de que pasa algn tiempo, durante el cual, el equipo/sistema, consume un recurso (medidor1) y este identifica la prdida de los niveles de desempeo, en funcin de la operacin a realizar, se repite la misma accin y/o tarea. Podemos incluir entre los criterios similares el estudio que se realiza, el anlisis de Causa-Raz, y la medicin de ciertos valores, que conformarn los indicadores de control del desempeo, tanto del equipo como de la funcin Mantenimiento en general. Pero, por qu se diferencian? Y lo ms importante, cmo se cul debo usar? Antes de responder a estas interrogantes, es necesario tomar en cuenta un elemento interesante. Estaremos de acuerdo en que los Tipo de Mantenimiento que se reconocen (los ms generales) son clasificados entre Mantenimiento Preventivo, Mantenimiento Predictivo y Mantenimiento Correctivo. Dentro de estos tres (3) estn incorporadas las restantes clasificaciones. Adems, son estos tres ordenamientos los que de alguna forma u otra reconoce la metodologa RCM, donde uno de sus resultados fundamentales, despus de analizar las fallas y sus posibles consecuencias, es definir las acciones que la evitan y bajo qu tipo de Mantenimiento se ejecuta. Pero slo el RCM es capaz de clasificar las acciones de Mantenimiento en Preventivas, Predictivas y Correctivas? Cree UD. Necesario esperar a ejecutar un anlisis RCM para saber bajo qu tipo de Mantenimiento atiendo a cada equipo segn las acciones que debo realizar? Por supuesto que no. Esta ultima cuestin, forma parte de otra Eterna Discusin, en la cual prefiero no opinar. Ahora bien, de alguna forma, es necesario saber qu Tipo de Mantenimiento estoy ejecutando, porque a partir de aqu, sabr en qu y cmo debo actuar. Para esto, partiremos de los enfoques de Mantenimiento, de forma simplificada, con el objetivo de entender los criterios. 2. Enfoques de Mantenimiento. Todo en la vida exhibe dos formas de ejecucin, para evitar la ocurrencia de un evento, o despus que ocurri el evento. Es por esto que el enfoque de los trabajos de Mantenimiento se reduce al enfoque PROACTIVO (antes de) y REACTIVO (despus de), donde es evidente la referencia a la ocurrencia o no de la NO CONFORMIDAD, o sea, la aparicin de una falla. A partir de aqu, es necesario identificar acciones de Mantenimiento, realizadas antes de una NO Conformidad, o despus de su ocurrencia. Si ocurriera una falla, por ejemplo, una vlvula de desahogo de presin de una caldera, que est atascada, en posicin cerrada, y la caldera, por sobre-presin (peligroso no?), dejara de funcionar, la accin necesaria a ejecutar sera reactiva, puesto que el equipo principal dej de funcionar. Ahora, si sta misma vlvula atascada, es descubierta antes de que ocurra la sobre-presin, entonces las acciones, son netamente Proactivas, puesto que no ocurri la no conformidad.

Este simple ejemplo, demuestra la necesidad de diferenciar las acciones Preactivas basadas fundamentalmente en Tarea Preventivas (Frecuencia de Intervencin), Predictivas (Basada en la Condicin) y de Evaluacin (Inspeccin, Bsquedas de Fallos y Errores)- de las acciones Reactivas, caracterizadas fundamentalmente por el Mantenimiento Correctivo. Es bueno incorporar estos elementos en el anlisis, puesto que de esto depende que se entienda la diferencia, similitudes y coincidencias que existen entre estos Tipos de Mantenimiento, exceptuando quizs al Mantenimiento Correctivo. Pasaremos entonces a analizar cada Tipo de Mantenimiento, bajo este enfoque, pero con el fin de establecer bajo qu criterios utilizo cada uno, dentro de un Programa de Mantenimiento2. 3. Tipos de Acciones de Mantenimiento. Segn los enfoques de Mantenimiento ya explicados, se tratarn criterios de los Mantenimientos Preventivos, Predictivos y Correctivos. Para esto, es necesario establecer algunos elementos como punto de partida, sobre todo por la importancia que merecen. MANTENIMIENTO PREVENTIVO. En un articulo encontr la siguiente afirmacin: La finalidad del mantenimiento preventivo es: Encontrar y corregir los problemas menores antes de que estos provoquen fallas. Es increble que se refieran a Problemas menores cuando la mayora de las empresas del mundo, basan su Mantenimiento en el Preventivo. No se llame a engao, casi todo lo que UD. hace en su empresa, es Mantenimiento Preventivo, a no ser que los correctivos sean la orden del da. As mismo se define en este artculo que el mantenimiento preventivo se dise con la idea de prever y anticiparse a los fallos de las mquinas y equipos En este caso estoy de acuerdo. La razn de ser del Mantenimiento Preventivo, esPREVENIR la ocurrencia de los fallos, pero es una pena que no diga cmo. Conceptualmente, siempre se establece que se basa en la ejecucin de tareas y/o acciones de Mantenimiento, segn una frecuencia de intervencin, en la cual se supone que el equipo/sistema trabaja libre de fallo, y la que increblemente, est relacionada con el Indicador Tiempo Medio Entre Fallas (TMEF), y que tantos problemas nos da, si no es calculado y analizado correctamente. Tambin es posible que la frecuencia de intervencin sea establecida por el fabricante del equipo/sistema, pero nunca se piensa en que se previ este tiempo de trabajo libre de fallo, para condiciones especficas, algunas de ellas casi ideales en laboratorios y bancos de pruebas. Es por esto, que el xito fundamental del Mantenimiento Preventivo, estar en definir esta frecuencia de intervencin correctamente, para que no sorprenda ningn fallo, solo porque no se cumpli la probabilidad de que no fall. Otro punto crtico es la definicin del MEDIDOR que mejor caracteriza la cada del desempeo, para el cual se define una frecuencia de intervencin. Estos medidores son los que rigen el comportamiento de los equipos. Si es un Medidor Calendario (Da, Mes, Ao, Semanas, etc.) hay que tener cuidado que no se estn ejecutando las acciones fuera del tiempo real, puesto que un equipo que no trabaje veinticuatro (24) horas en el da, no coincidir con una frecuencia de intervencin, establecida con un medidor calendario. Para este caso, se prev un Medidor Tecnolgico, que s hace corresponder la intervencin del equipo/sistema, en funcin de la Cada del Desempeo. Si a un Turbo-Grupo, se le ejecutan acciones de Mantenimiento de forma preventiva, cada 10 meses de trabajo, y este Turbo-Grupo trabaja 24 horas al da, no hay problema, pero si trabaja solo 5 horas al da, entonces es imprescindible que se ejecuten las acciones de Mantenimiento, a partir de un Medidor Tecnolgico, como pueden ser Moto-Horas. Por tanto, el Mantenimiento Preventivo, se ejecuta segn Frecuencia de Intervencin, de un medidor que caracterice la Disminucin del Desempeo del Equipo/sistema. MANTENIMIENTO PREDICTIVO.

El Mantenimiento Predictivo est mal interpretado por mucho mantenedores. Primero, no se habla de Mantenimiento Predictivo cuando se ejecutan acciones de Inspeccin. Tampoco es Predictivo el hecho de medir las variables de Vibraciones con el mejor equipo del Mundo. Es por esto que el Mantenimiento Predictivo es muy complejo. Ante todo, se define como Mantenimiento Predictivo la ejecucin de las acciones de Mantenimiento en funcin del estado tcnico real del equipo, a partir de la medicin y seguimiento de algn parmetro sntoma y la intervencin segn niveles deseados, permisibles o de alarma. A partir de aqu, el Mantenimiento Predictivo es: Medicin de Variables que identifiquen un Parmetro Sntoma, lo que es conocido como Monitorado de Estado. Este monitorado de estado, se ejecuta Planificando Inspecciones, que son ejecutadas segn una frecuencia, prevista en funcin de las caractersticas de la Variable en cuestin y el Parmetro Sntoma identificado. A partir del estudio y anlisis de la Variable, se establece una accin de Mantenimiento a ejecutar, que puede ser Planificada, si se prev su ejecucin, en funcin de las caractersticas del equipo, o Correctiva, si hay que ejecutarla de forma urgente. Como se puede apreciar, el Mantenimiento Predictivo es mucho ms que medir y tomar lecturas, es todo un estudio DINMICO que tiene como principal criterio, el Seguimiento de una Variable que identifica a un Parmetro Sntoma. En sntesis, el Mantenimiento Predictivo se ejecuta en funcin de las Mediciones, Anlisis y Diagnsticos ejecutados en los equipos, que caracteriza en este caso la disminucin del desempeo. MANTENIMIENTO CORRECTIVO. El Mantenimiento Correctivo es entendido como aquellas acciones (planificadas o NO) que tienen como objetivo reestablecer el nivel de desempeo de un Equipo/Sistema, despus de la ocurrencia de una falla, que puede ser esperada o no. En funcin de este concepto, podemos identificar dos factores. Primero, que las acciones y sus elementos pueden ser planificadas o NO, lo que implica que se espere la ocurrencia de la falla, con todos los recursos disponibles para su solucin, pero no est programada (fecha de ejecucin), lo cual marca una diferencia. El segundo factor, es que la ocurrencia de la falla puede ser esperada o NO, puesto que se trabaja, en este caso, el equipo/sistema hasta que entre en estado de falla, bajo determinadas condiciones especficas que as lo identifican, fundamentalmente el criterio costo; donde los costos de evitar la falla (Planificar una accin Preventiva o Predictiva) son mucho mayores que el costo de indisponibilidad en que se incurre si ocurriera la no conformidad. Est claro que esto incluye una ausencia de riesgos operacionales y a la vida humana, as como riesgos de afectaciones al Medio Ambiente, criterios que no son nicos del RCM. Sintetizando: las acciones de Mantenimiento Preventivo son todas aquell as Tareas que se ejecutan en funcin de una frecuencia de intervencin, identificando un medidor Calendario o Tecnolgico que identifique a la falla que se quiere evitar. Del mismo modo, el Mantenimiento Predictivo, est caracterizado por la ejecucin de inspecciones (preventivo) para medir o no una variable, que identifica a un Parmetro Sntoma, y que a su vez establece criterios de alarma para intervenir al equipo/sistema, antes que ocurra la falla, ya sea por acciones preventivas, o de forma urgente (correctivas). Finalmente, el Mantenimiento Correctivo comprende aquellas acciones planificadas o no, que implican trabajar al equipo hasta su estado de falla, para ejecutar entonces las acciones ya previstas. Estas diferencias establecen una correlacin entre lo que es Planificacin y Programacin del Mantenimiento. No obstante, es inevitable tener presente aquellas fallas no previstas (de ninguna forma) y que seguro ocurrirn dentro del decursar diario de operacin de los equipos. Un ejemplo de esto, lo podemos encontrar en una bomba de suministro de agua, en la cual, segn su Funcin Objetivo, se pueden establecer estos grupos de acciones:

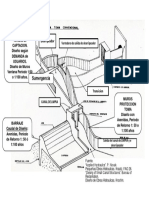

A. Mantenimiento Preventivo: Limpieza de filtro, ajuste de Fijaciones, pintura de exterior. Inspecciones. B. Mantenimiento Predictivo: Comprobar estado de las sujeciones, comprobar cavitacin, Comprobar estado de Rodamientos. C. Mantenimiento Correctivo: Sustitucin de Rodamientos, rotura de impelente, sustitucin de ejes partidos. Todas estas acciones, en sus diferentes formas, son tratadas bajo tipos de Mantenimiento Diferentes. Ahora bien, cul de ellos utilizar? Para esto, se presenta un Diagrama de Decisin. 4. Diagrama de Decisin. Ejemplos. Con el objetivo de poder decidir de forma coherente que tipo de accin de Mantenimiento se ejecutar, se establece el siguiente diagrama de Decisin, a fin de facilitar los enfoques a ejecutar, y sin olvidar que estamos preparando el camino para el RCM, puesto que se utilizar este Diagrama siempre y cuando no est implantada una Metodologa de Mantenimiento Basado en Confiabilidad.

Para explicar este diagrama de decisin, nos auxiliaremos de tres (3) ejemplos: EJEMPLO #1: Tomemos una estacin de bombeo de Hidrocarburos, en la cual, los equipos Bomba, Caja Multiplicadora y Motor, son considerados Crticos. En este caso, se pueden tener equipos crticos por Seguridad Operacional o Afectacin al Medio Ambiente, de lo contrario, tendramos que preguntarnos si la falla provoca Altos Tiempos de Parada. Partimos en el Diagrama desde este punto, para llegar a realizar un anlisis Tcnico-Econmico, para comprobar la justificacin del Mantenimiento Predictivo. Al obtener una respuesta positiva, entraremos a analizar si permite algn tipo de seguimiento. En este caso, los equipos permiten entre otros factores, Medir Variables de Vibraciones, Analizar el Consumo de Aceite, Chequeo de niveles de ruido, entre otros factores. Siguiendo el diagrama, llegamos a preguntarnos si existe el capital para la incorporacin de un Programa de Seguimiento, con el fin de garantizar la ejecucin de las acciones. Pues bien, en este caso la respuesta es NO (algo muy comn). No obstante, existe el capital para hacerle el seguimiento a otras acciones. Por ello, tenemos como

acciones de Mantenimiento Predictivo: Alineamiento acople Bomba-Caja incrementadora. Por estudio de aceite, cambios de sellos y Mantenimiento a caja de engranajes. Y por Pruebas de Compresin, tenemos Mantenimiento vlvulas de admisin/escape y Cambio de cilindro. Por el otro lado del diagrama, tenemos que cuestionarnos, si es posible Identificar Modos de Fallos, y a partir de aqu, establecer los Medidores de control, para las siguientes acciones de Mantenimiento Preventivo: Cambio de Aceite, Verificacin de Prdidas de agua, Limpieza de Radiador, Ajustes de Anclajes, Inspecciones. Como se puede apreciar, tenemos dos grupos de tareas de Mantenimiento, las cuales estn encaminadas a evitar que la funcin objetivo de los equipos fallen. Pero, Qu pasa cuando no es justificable el Mantenimiento Predictivo, an cuando trabajamos con equipos Crticos? EJEMPLO #2: En otra estacin de bombeo de Hidrocarburos, tenemos una Vlvula de Control de Fluido, como equipo a Planificar, pero es necesario seleccionar bajo qu ptica se trabajar. Teniendo en cuenta (en teora) que si la vlvula fallase, solo provocara una afectacin en el suministro de hidrocarburos a los clientes, pero no presenta implicaciones en el Medio Ambiente. Por ello se toma la decisin de seguir por la lnea del NO; y llegamos a la pregunta de si provoca altos tiempo de paradas. En este caso, la falla de esta vlvula (controlada automticamente), que ocurrira en el medio de la nada, o sea, en el campo, lejos de las unidades de reparacin, est claro que su sustitucin, o Mantenimiento, sera demorado, por lo que la respuesta sera inevitablemente un SI. A partir de aqu, la pregunta est marcada en una justificacin del Mantenimiento Predictivo. Esta vlvula presenta fallas en el accionamiento elctrico controlado por sensores, todos de tecnologa electrnica, lo cual complica la posibilidad de aplicar tcnicas de diagnstico. Aplicando un Mantenimiento Preventivo y tomando una frecuencia establecida por un Medidor, que en un principio, estar fijado por el fabricante, y que, posteriormente se variar, analizando las fallas del equipo, y ajustando las intervencin. Ntese cmo un equipo crtico, bajo cualquier cristal con que se mire, no es tratado con un Mantenimiento Predictivo, solo porque no es posible hacerle un seguimiento, identificando un Parmetro Sntoma, y seleccionando una Tcnica para esto. No sera raro, que an identificando un Parmetro Sntoma, sera innecesario aplicar tcnicas Predictivas, puesto que econmicamente no se justifica, sobre todo, porque el costo de evitar la falla, es mucho mayor que las prdidas que provoca su ocurrencia. Este punto, que se analiza en la pregunta Justifica Predictivo? Es mucho ms que un simple anlisis econmico, es tambin, una valoracin y estudio de hallar la variante ms ptima, para evitar la ocurrencia de esta falla. EJEMPLO #3: Para tener una visin ms amplia de la utilidad de este grfico, veamos como ltimo ejemplo una Lnea de Transmisin de energa elctrica. Este sistema, que se sobreentiende su clasificacin como Sistema Crtico, presenta un grupo de Tareas de Mantenimiento, clasificadas entre Mantenimiento Preventivo y Predictivo. Se conoce, que puede fallar su funcin objetivo (transmitir electricidad a 230 KV y potencia de 130 MW) por la rotura del conductor, corto circuito, cada del conductor por la vegetacin, entre otras fallas potenciales. En este caso, para evitar las roturas del conductor, se ejecutan Inspecciones Preventivas, no slo a la vegetacin, sino tambin al estado de la estructura. Adems, incluye aplicacin de tcnicas de Termografa, para comprobar estado de las uniones, y anlisis del efecto corona. Como se puede apreciar, aqu se combinan dos Tareas de Mantenimiento, bajo dos pticas diferentes, pero encaminadas a evitar una misma falla. No importa lo que cueste, nos referimos a un sistema que tiene que mantener (por regulaciones estatales) una disponibilidad del 98%, lo cual implica que no PUEDE FALLAR. Independientemente a esta regulacin, existen fallas que no se pueden evitar con tcnicas Predictivas, por lo que es necesario planificar y programar acciones preventivas de estricto cumplimiento. Ejemplo de esto son las Inspecciones Peridicas para evitar el corto circuito, mezcladas con un Anlisis del Efecto Corona (tcnica Predictiva) para evitar que disminuya la Disponibilidad exigida. Como se puede

apreciar, las variantes posibles son infinitas, pero solo existe una regla: garantizar los objetivos de operacin (seguridad operacional) o la factibilidad Tcnica-Econmica de la Tarea. 5. Al Final El anlisis nos permite obtener un perfil para la presentacin de las acciones de Mantenimiento, bajo las variantes de Mantenimiento Preventivo, Predictivo o Correctivo, sin tener que esperar la incorporacin de la Metodologa RCM. No obstante, si puede utilizarla, sera la mejor decisin que podra tomar. Este grfico de decisin, intenta revelarnos un camino, pero la senda, y sus deducciones, son responsabilidad de UD. Amigo lector, lo invito a probar, para que note, que no es tan difcil saber cmo mantener los equipos y/o sistemas de su empresa. DEL AUTOR: Ing. Erol I. Zabiski Duardo (MSc.) Ingeniero Mecnico en el Instituto Superior Politcnico Jos Antonio Echeverra, ao 2001. Master en Ciencias Tcnicas, Especialidad en Ingeniera de Mantenimiento en el Instituto Superior Politcnico Jos Antonio Echeverra, ao 2005. Postgrado en Gestin de los Servicios Tcnicos en el Turismo, Escuela de Hotelera de la Habana. Ao 2004. Profesor Asistente del Centro de Estudios en Ingeniera de Mantenimiento (CEIM), perteneciente a la Facultad de Ingeniera Mecnica del Instituto Superior Politcnico Jos Antonio Echeverra. Ha impartido ms de veinticinco (25) cursos relacionados con la explotacin, mantenimiento, calidad y economa del mantenimiento a estudiantes, tcnicos, especialistas y directivos de mantenimiento, de diferentes sectores. Durante el ejercicio de la profesin ha desarrollado trabajos de consultora y servicios tcnicos a ms de veinticinco (25) empresas de produccin y servicios del pas, de ellas 20 Hoteles del Pas, Hospitales, Industrias, adems de consultaras en Capacidad de Trabajo del Personal de Servicios Tcnicos y Estrategias de Servicios Tcnicos a implementar, Auditorias Externas, etc. Fundamentalmente en la aplicacin de tecnologas de organizacin y control del mantenimiento, utilizando la informtica como va capaz de agilizar y optimizar los procesos de gestin del mantenimiento. Ha publicado alrededor de treinta (30) Notas Tcnicas en la Pgina Web de Mantenimiento Mundial y el sitio del CEIM http://www.cujae.edu.cu/centros/ceim/, incluidas en la Lista de CubaMan, adems, incorpor la coleccin de artculos titulados ConGestin, los cuales se publican en http://www.confiabilidad.net/ , http://www.gesiopolis.com, http://www.monografias.com y http://www.tablero-decomando.com. Adems, se public articulo sobre Gestin de Mantenimiento, en la Revista Mundo Turstico (ISSN 1727-1568) con el titulo MACWin: Sistema eficaz para la Toma de Decisiones.Ha impartido diferentes conferencias relacionadas con estos temas en eventos de los Servicios Tcnicos de Instalaciones Tursticas desarrollados en el Pas. Estas conferencias se centran en la Escuela de Hotelera de Habana del Este, y la Escuela de Hotelera del Hotel Comodoro. Imparte el Mdulo de Gestin de la Funcin Mantenimiento, en la Maestra de Ingeniera de Mantenimiento en la Universidad Mayor de San Simn. 1 Calendario, Tecnolgico o Parmetro Sntoma. 2 Ntese que no se especifica si es un programa de Mantenimiento Preventivo o Predictivo, puesto que todo presenta el mismo nivel y complejidad de anlisis.

Funciones: Estructuras: Mantenimiento: Finalidad del Mantenimiento: Equipo: Criticidad: Mantenimiento Correctivo: No Planificado: Planificado: Mantenimiento Preventivo: Mantenimiento Preventivo Directo o Peridico (FTM) Mantenimiento Predictivo, Preventivo Indirecto o Mantenimiento por Condicin (CBM). Control de Condicin: Mantenimiento de Mejora (DOM): Mantenimiento de Oportunidad: Confiabilidad: (MTTF) Mantenibilidad: (MTTR) Eficiencia de la Organizacin de Mantenimiento: (MWT) Disponibilidad (Availability) (A): A

= MTTF x 100/(MTTF + MWT +

MTTR)

Pedido de trabajo: Orden de trabajo: Datos tcnicos: Rubros:

Talleres: Tipo de Cargo: Zonas: Planificacin y Control: Auditora: Propsito del Mantenimiento: Mantener una instalacin o equipo en funcionamiento. Restablecer el funcionamiento del equipo en condiciones predeterminadas. Objetivo del Mantenimiento:

Potrebbero piacerti anche

- JoistDocumento12 pagineJoistMelisa Sarai Fanconi100% (1)

- Escala de Funcionamiento Parental EFPDocumento36 pagineEscala de Funcionamiento Parental EFPpacojhidalgoNessuna valutazione finora

- Catálogo Empresa Constructora EshorDocumento8 pagineCatálogo Empresa Constructora EshorConstructora EshorNessuna valutazione finora

- T2 EaiaDocumento10 pagineT2 EaiaAlexander Illidge AraujoNessuna valutazione finora

- T1 EaiaDocumento5 pagineT1 EaiaAlexander Illidge AraujoNessuna valutazione finora

- Targetas Auto InglesDocumento32 pagineTargetas Auto InglesAlexander Illidge AraujoNessuna valutazione finora

- Formación física y bienestar del pozoDocumento9 pagineFormación física y bienestar del pozoAlexander Illidge AraujoNessuna valutazione finora

- Tratamiento Crudos PesadosDocumento533 pagineTratamiento Crudos PesadosAlexander Illidge Araujo100% (1)

- Propuesta de Investigación VIE - JLC - MJMDocumento20 paginePropuesta de Investigación VIE - JLC - MJMAlexander Illidge AraujoNessuna valutazione finora

- Metodologia Practica para El Bit Position en AutocadDocumento6 pagineMetodologia Practica para El Bit Position en AutocadAlexander Illidge AraujoNessuna valutazione finora

- T3 EaiaDocumento8 pagineT3 EaiaAlexander Illidge AraujoNessuna valutazione finora

- Segmentación del mercado: Oportunidades de negocio SENADocumento3 pagineSegmentación del mercado: Oportunidades de negocio SENAAlexander Illidge AraujoNessuna valutazione finora

- Metodologia Practica para El Bit Position en AutocadDocumento6 pagineMetodologia Practica para El Bit Position en AutocadAlexander Illidge AraujoNessuna valutazione finora

- Certificado dependencia familiarDocumento1 paginaCertificado dependencia familiarAlexander Illidge AraujoNessuna valutazione finora

- SantiagoDocumento18 pagineSantiagoAlexander Illidge AraujoNessuna valutazione finora

- Certifica: El Centro Industrial de Mantenimiento IntegralDocumento1 paginaCertifica: El Centro Industrial de Mantenimiento IntegralAlexander Illidge AraujoNessuna valutazione finora

- Radicado Cancelacion Claro PiedecuestaDocumento1 paginaRadicado Cancelacion Claro PiedecuestaAlexander Illidge AraujoNessuna valutazione finora

- Manual General Convalidaciones de Educación SuperiorDocumento140 pagineManual General Convalidaciones de Educación SuperiorYraidis PertuzNessuna valutazione finora

- Guia Universidades en PeruDocumento7 pagineGuia Universidades en PeruAlexander Illidge AraujoNessuna valutazione finora

- terminosReferenciaConvocatoria PDFDocumento15 pagineterminosReferenciaConvocatoria PDFAlexander Illidge AraujoNessuna valutazione finora

- UNH Escuela de Posgrado - Prospecto Admisión 2018Documento63 pagineUNH Escuela de Posgrado - Prospecto Admisión 2018Alexander Illidge AraujoNessuna valutazione finora

- Bimestrales Bachillerato Tercer Periodo 2Documento12 pagineBimestrales Bachillerato Tercer Periodo 2Alexander Illidge AraujoNessuna valutazione finora

- 5 Ab Vocab ExtraDocumento3 pagine5 Ab Vocab ExtraAlexander Illidge AraujoNessuna valutazione finora

- NTC 36453 DiciembreDocumento1 paginaNTC 36453 DiciembreAlexander Illidge AraujoNessuna valutazione finora

- Cuestionario Edgar Alexander Illidge AraujoDocumento1 paginaCuestionario Edgar Alexander Illidge AraujoAlexander Illidge AraujoNessuna valutazione finora

- Luis Ovelio Lugo PiravanDocumento1 paginaLuis Ovelio Lugo PiravanAlexander Illidge AraujoNessuna valutazione finora

- 1 AdjetivosDocumento2 pagine1 AdjetivosAlexander Illidge AraujoNessuna valutazione finora

- Foro S5Documento8 pagineForo S5Alexander Illidge AraujoNessuna valutazione finora

- Liquidacion Contrato Domesticav 2Documento2 pagineLiquidacion Contrato Domesticav 2descargasdocsNessuna valutazione finora

- Ley 400Documento15 pagineLey 400Alejandro GarciaNessuna valutazione finora

- MarketingDocumento5 pagineMarketingAlexander Illidge AraujoNessuna valutazione finora

- Foro CPGDocumento6 pagineForo CPGAlexander Illidge AraujoNessuna valutazione finora

- Tipos de Reacciones QuimicasDocumento4 pagineTipos de Reacciones QuimicasSanti AvareceNessuna valutazione finora

- Diseño Plato Perforado PDFDocumento63 pagineDiseño Plato Perforado PDFSebastian HernandezNessuna valutazione finora

- Introduccion Laboratorio de MantenimientoDocumento2 pagineIntroduccion Laboratorio de MantenimientoRonny ValarezoNessuna valutazione finora

- Mecanica de FluidosDocumento9 pagineMecanica de FluidosLaura Margaret Salas SilesNessuna valutazione finora

- Glosario de EthernetDocumento14 pagineGlosario de Ethernetlider68Nessuna valutazione finora

- Banco Temático de Encofrados Fierrería - Tomo IvDocumento274 pagineBanco Temático de Encofrados Fierrería - Tomo IvDesiderio Chavez YauriNessuna valutazione finora

- Expediente técnico y Ley de Contrataciones del Estado (ET-LCEDocumento16 pagineExpediente técnico y Ley de Contrataciones del Estado (ET-LCEluiz fernando alarcon rojasNessuna valutazione finora

- Perfiles suelos oficinasDocumento3 paginePerfiles suelos oficinasDaniela Milan Noels100% (1)

- Bandas Transportadoras Descripción DetalladaDocumento92 pagineBandas Transportadoras Descripción DetalladaReynold CaceresNessuna valutazione finora

- Circuito de gas para pirotubosDocumento1 paginaCircuito de gas para pirotubosDaniel Alejandro ParraNessuna valutazione finora

- Silla de RuedasDocumento15 pagineSilla de RuedasEddy OrtegaNessuna valutazione finora

- Armaduría y encofrado: tipos y funcionesDocumento10 pagineArmaduría y encofrado: tipos y funcionesedgard rivasNessuna valutazione finora

- Serie GDocumento14 pagineSerie GAraveug DivadNessuna valutazione finora

- Herramientas de Geoprocesamiento en ArcGIS y QGISDocumento13 pagineHerramientas de Geoprocesamiento en ArcGIS y QGISCristopher Coronado MoreiraNessuna valutazione finora

- Leading plastic tank manufacturerDocumento26 pagineLeading plastic tank manufacturerjorgeNessuna valutazione finora

- Fisica II - FotocopiadoraDocumento7 pagineFisica II - FotocopiadoraJohn Hower Mamani AyqueNessuna valutazione finora

- Modelo ExponencialDocumento20 pagineModelo ExponencialJorge Andres Castedo100% (1)

- Sistemas de Contención Vial Conceptos y Últimas Tecnologías, Sesión 2Documento94 pagineSistemas de Contención Vial Conceptos y Últimas Tecnologías, Sesión 2Leonardo Sierra TapiasNessuna valutazione finora

- Diseño de BocatomasDocumento1 paginaDiseño de BocatomasLG Bim RevitNessuna valutazione finora

- Diseno Geometrico de CarreterasDocumento5 pagineDiseno Geometrico de CarreterasRaul Madrigal BravoNessuna valutazione finora

- Practica 4Documento1 paginaPractica 4Itari CervantesNessuna valutazione finora

- El PlanímetroDocumento13 pagineEl PlanímetroOmar CariNessuna valutazione finora

- Unidad 6.3.Pptx GorditoDocumento15 pagineUnidad 6.3.Pptx GorditoLópez De La Cruz Francisco100% (1)

- Aluviales Expo 3 ParcialDocumento15 pagineAluviales Expo 3 ParcialJULIA HUAMANI HUARACANessuna valutazione finora

- Ejercicios ResueltosDocumento11 pagineEjercicios ResueltosPia RabucoNessuna valutazione finora

- Coches Clasicos 124Documento116 pagineCoches Clasicos 124Sergio Alejandro Zotelo ZabalaNessuna valutazione finora

- Ancap - Curso de Soldadura para Docentes de UtuDocumento71 pagineAncap - Curso de Soldadura para Docentes de UtusalvadorlibanogarciamendozaNessuna valutazione finora

- Feria de Proyectos - Construcciones en Edificaciones (Columnas) - JoeDocumento68 pagineFeria de Proyectos - Construcciones en Edificaciones (Columnas) - JoeJoe Owen TicahuancaNessuna valutazione finora