Documenti di Didattica

Documenti di Professioni

Documenti di Cultura

AWS D1.1 Lo Que Se Debe Saber de Los Procedimientos

Caricato da

Osmar BordaCopyright

Formati disponibili

Condividi questo documento

Condividi o incorpora il documento

Hai trovato utile questo documento?

Questo contenuto è inappropriato?

Segnala questo documentoCopyright:

Formati disponibili

AWS D1.1 Lo Que Se Debe Saber de Los Procedimientos

Caricato da

Osmar BordaCopyright:

Formati disponibili

LO QUE TODO INGENIERO DEBE CONOCER ACERCA DE LOS PROCEDIMIENTOS DE SOLDADURA

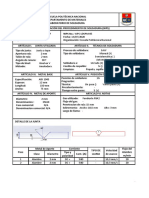

La especificacin del procedimiento de soldadura (WPS) significa la combinacin de las variables usadas para hacer una soldadura. Los trminos " procedimiento de soldadura, ' o ' procedimiento, " pueden ser utilizados. Como mnimo, el WPS consiste en el proceso; especificacin, clasificacin y dimetro del electrodo; caractersticas elctricas; especificacin del metal base; precalentamiento mnimo y las temperaturas de los entre pases; corriente de soldadura; voltaje del arco; velocidad de avance; posicin de soldadura; tratamiento trmico postsoldadura; tipo y caudal del gas de proteccin; y detalles comunes del diseo (diseo de la junta).

Efectos de las variables de soldadura Los efectos de las variables son algo dependientes en el proceso de la soldadura que es empleado, pero las tendencias generales se aplican a todos los procesos. Es importante distinguir entre los sistemas elctricos de corriente constante (CC) y de voltaje constante (CV) de soldadura. La Soldadura de arco con electrodo manual revestido (SMAW - Shielded Metal Arc Welding) es hecha siempre con un sistema del CC. Soldadura con gas y metal de aporte (GMAW - Gas Metal Arc Welding) Soldadura con electrodo tubular y ncleo de fundente (FCAW Flux Cored Arc Welding ) se realizan generalmente con los sistemas de CV. Soldadura de arco sumergido (SAW Submerged Arc Welding).puede utilizar cualquiera. El amperaje Es una medida de la cantidad de corriente que atraviesa el electrodo de trabajo. Es una variable primaria en la determinacin del calor de entrada. Generalmente, un aumento en el amperaje puede significar ms altas ratas de deposicin, una penetracin ms profunda y ms adicin de metal de aporte. El amperaje se puede medir con pinzas amperimtricas o medicin directa. El papel del amperaje se entiende lo ms mejor posible en el contexto de las consideraciones de la entrada de calor y de la densidad corriente. Para la soldadura del CV, un aumento en velocidad de la alimentacin del alambre aumentar directamente el amperaje. Para SMAW un sistema de CC, la configuracin inicial (seteo) de la mquina determina el amperaje bsico, aunque los cambios en la longitud del arco (controlados por el soldador) cambiarn el amperaje. Longitudes ms largas de arco reducen el amperaje Voltaje de arco Se relaciona directamente con la longitud del arco. Mientras que el voltaje aumenta, la longitud del arco aumenta, al igual que la demanda de proteccin del arco. Para la soldadura del CV, el voltaje est se determina sobre todo por la configuracin inicial de la mquina, as que la longitud del arco es relativamente fija. Para SMAW en sistemas de CC, el voltaje de arco es determinado por la longitud del arco, que es manipulada por el soldador. Mientras que las

longitudes de arco se aumentan en SMAW, el voltaje de arco aumenta y el amperaje disminuye. El voltaje de arco tambin controla el ancho del grano(gota) de la soldadura, con voltajes ms altos se generan granos ms anchos. El voltaje de arco tiene un efecto directo en el calculo de la entrada de calor. El voltaje en un circuito de la soldadura no es constante, sino se compone de una serie de cadas de voltaje. Por ejemplo, asuma que la fuente de energa (potencia) entrega un voltaje al sistema total de 4 0 V entre la fuente de energa y la cabeza de soldadura o la pistola hay una cada de voltaje de quizs 3 V asociados a la resistencia interna del cable. Del punto de conexin de trabajo a la terminal del trabajo de la fuente de energa, hay una gota adicional de, por ejemplo, 7 V. Sustrayendo los 3 y 7 V del valor original 40 quedan 30 para el arco. Por lo tanto, es importante que los voltajes usados para monitorear los procedimientos de soldadura recozcan correctamente cualquier prdida en el circuito de la soldadura. La manera ms exacta para determinar el voltaje es medir la cada de voltaje el tubo del contacto y la pieza e trabajo. Esto no puede ser prctico para soldadura semiautomtica, as que el voltaje se lee tpicamente en el punto del alimentador de alambre (donde se hace la conexin de la pistola y el alambre) a la pieza de trabajo. Para SMAW el voltaje no se vigila generalmente, puesto que est cambiando y no es constantemente puede ser controlado excepto por el soldador. Velocidad de avance Se mide en pulgadas por el minuto (in./min), la variacin en la cual el electrodo es movido relativamente a la junta. Otras variables que son iguales, la velocidad de avance tienen un efecto inverso en el tamao de los granos de la soldadura. Con aumentos de la velocidad de avance, el tamao de soldadura disminuye. La velocidad de avance es una variable del clave en calculo del calor de entrada; la reduccin de velocidad de avance aumenta la entrada de calor. Velocidad de alimentacin del alambre La velocidad de la alimentacin del alambre es una medida de la variacin con la que el electrodo es pasado a travs de la pistola (boquilla) de soldadura y es entregado al arco. Tpicamente medido en pulgadas por minuto, las ratas de deposicin son directamente proporcionales con la velocidad de alimentacin del alambre y directamente relacionados con el amperaje. Cuando todas las otras las condiciones de la soldadura son mantenidas constantes

(e.g., el mismo tipo, dimetro y longitud del electrodo; y voltaje de arco), un aumento en velocidad de la alimentacin del alambre conducir directamente a un aumento en amperaje. Para velocidades ms lentas de la alimentacin del alambre, la relacin de transformacin de la velocidad de la alimentacin del alambre al amperaje es relativamente constante y linear. Para velocidades lentas de la velocidad de alimentacin del alambre, la relacin entre la velocidad de alimentacin al amperaje es relativamente constante y lineal. Para altas velocidades de alimentacin del alambre, esta relacin puede incrementarse, resultando una rata mayor de deposicin por amperio, pero a expensas de la penetracin. La velocidad de la alimentacin del alambre es el mtodo preferido de mantener procesos de soldadura para los procesos de voltaje constante. La velocidad de la alimentacin del alambre se puede ajustar independientemente, y medir directamente, sin importar las otras condiciones de la soldadura. Es posible utilizar el amperaje como una alternativa para medir la velocidad de la alimentacin del alambre, aunque el amperaje resultante para una velocidad de alimentacin dada del alambre puede variar, dependiendo de la polaridad, dimetro del electrodo, del tipo del electrodo y longitud del electrodo. Muchos cdigos continan reconociendo al amperaje como el mtodo primario para documentar el procedimiento. El cdigo D1.1. permite el uso del control de la velocidad de la alimentacin del alambre en vez del amperaje, proporcionando cartas de relacin entre amperaje-velocidad de la alimentacin del alambre, disponibles para comparacin. Longitud del electrodo Es l distancia del tubo del contacto al extremo (fin) del electrodo. Se aplica solamente al alambre alimentado procesos (procesos automticos o semiautomticos). Mientras que la longitud del electrodo aumenta en un sistema constante del voltaje, la resistencia elctrica del electrodo aumenta, haciendo que el electrodo sea calentado. Esto se conoce como calentamiento por resistencia o " calentamiento de I2R. " Mientras que el calentamiento aumenta, la energa del arco requerida para derretir el electrodo disminuye y la deposicin aumenta. Cuando la longitud del electrodo se aumenta sin ningn cambio en velocidad de la alimentacin del alambre, el amperaje disminuir. Esto da lugar a menos penetracin y a menos adicin. Con el aumento en la longitud del electrodo, es comn aumentar el voltaje de seteo de la mquina (graduacin inicial del equipo) para compensar la cada de voltaje a travs del electrodo. En sistemas constantes del voltaje, es posible simultneamente incrementar la longitud del electrodo y la velocidad de la alimentacin del alambre mantener constante la corriente. Esto produce altas ratas de la deposicin. Otras variables de la soldadura tales como voltaje y velocidad avance se deben ajustar para mantener un arco estable y la calidad de la soldadura. La longitud del electrodo puede variar pero debe siempre estar dentro del rango recomendado por el fabricante.

Dimetro del electrodo Es otra variable crtica. Electrodos largos llevan altas corrientes de soldadura. Para un amperaje fijo, sin embargo, pequeos (cortos) electrodos producen altas ratas de deposicin. Polaridad La polaridad es la direccin del flujo de corriente. Se obtiene la polaridad positiva cuando el terminal del electrodo est conectado con la terminal positiva de la fuente de alimentacin con corriente directa (D.C.), el terminal de trabajo est conectada con la terminal negativa. La polaridad negativa ocurre cuando el electrodo est conectado con la terminal negativa y la terminal positiva al terminal de trabajo. La corriente alterna (CA) no tiene polaridad, pero un tipo de corriente. Con la CA, el electrodo es alternativamente positivo y negativo. El proceso de arco sumergido utiliza comnmente polaridad positiva o negativa para el mismo tipo de electrodo, la corriente alterna puede tambin ser utilizada. Para una velocidad fija de la alimentacin del alambre, un electrodo de arco sumergido requiere ms amperaje en polaridad positiva que en negativa. La corriente alterna exhibe caractersticas positivas y negativas de la polaridad. El campo magntico que rodea cualquier conductor de D.C. puede causar un fenmeno conocido como soplo de arco, donde el arco se desva fsicamente. El problema potencial es mayor con corrientes ms altas. La corriente alterna es menos propensa para formar soplos de arco, y as, que se utiliza a veces superar este fenmeno. Calor de entrada La entrada de calor es proporcional al amperaje de soldadura multiplicado por el voltaje de arco, dividido la velocidad de avance. Altas entradas de calor relacionadas con grandes reas de soldadura transversalmente de una00, y largas zonas afectadas por el calor de entrada, pueden efectos negativos mecnicos en las propiedades mecnicas de la regin. Una entrada de calor alta generalmente produce un decremento de los esfuerzos de tensin y fluencia en el metal de soladura, y baja generalmente la tenacidad debido a la interaccin del tamao de grano y el calor de entrada. Densidad corriente Se determinada dividiendo el amperaje de soldadura por el rea transversalmente del electrodo. Para electrodos slidos la densidad corriente es proporcional a l/d2 para los electrodos tubulares, donde la corriente es conducida por la envoltura, se relaciona con el rea de la seccin transversal metlica. Si la densidad corriente aumenta, las ratas de la deposicin y la penetracin aumentan. Esto se logra aumentando el amperaje o disminuyendo el tamao del

electrodo. Una disminucin pequea del dimetro afecta perceptiblemente las ratas de deposicin y penetracin. Precalentamiento y temperatura entre pases Se utiliza para controlar tendencias de grietas, tpicamente en el material base. Para la mayora de los sistemas del carbn-manganeso-silicio, una temperatura moderada de los entre pases genera buena tenacidad. Un precalentamiento y temperatura entre pases mayores que 550F puede afectar negativamente la tenacidad. Cuando el metal base recibe poco o nada de precalentamiento, el enfriamiento rpido resultante puede conducir a una deterioracin de la tenacidad. El control cuidadoso de precalentamiento y la temperatura entre pases son crticos. PROPSITO DE LAS ESPECIFICACIONES DEL PROCEDIMIENTO DE SOLDADURA Los valores determinados para las variables discutidas arriba tienen efecto significativo en sanidad de la soldadura, caractersticas mecnicas y productividad. Es por lo tanto crtico que los valores del procedimiento a ser utilizados en la fabricacin y montaje sean apropiados a los requerimientos del cdigo aplicable y las especificaciones de trabajo. Muchas ediciones deben ser consideradas al seleccionar valores del procedimiento de soldadura. Mientras que todas las soldaduras deben alcanzar la fusin para asegurar su esfuerzo, el nivel de penetracin requerido es una funcin del diseo del tipo de junta en la soldadura. Todas las soldaduras se requieren entregar cierto esfuerzo a fluencia y/o a tensin. No todas las soldaduras requieren entregar niveles especificas mnimos tenacidad. Los niveles aceptables de socavado y porosidad son una funcin del tipo de carga aplicada a la soldadura. Los medios ms eficientes de resolver estas condiciones se deben determinar por tcnicos e ingenieros bien informados de soldadura que creen especificaciones de procedimientos de soldaduras escritos y comunicar esos requerimientos a los soldadores por medios de esos documentos. El WPS es la herramienta primaria usada para comunicar al soldador, al supervisor y al inspector cmo una soldadura especfica debe ser realizada. La posibilidad de una que soldadura hecha por un soldador experto en conformidad con los requisitos de un WPS, puede solamente ser tan buena como el WPS mismo. La capacidad de un soldador de seguir un WPS escrito es determinada por las pruebas de calificacin del soldador (D1.1 -98, pargrafo C4.1.2). El soldador puede no conozca cmo o porqu cada variable es determinada, aunque estos valores se deben utilizar en produccin. El inspector requiere asegurarse de que todas las soldaduras son hechas de acuerdo con el WPS, observando la tcnica de cada soldador sobre un periodo bsico (los D1.1-98, pargrafo 6,5,4).

El cdigo estructural de acero soldado D1.1-98 - requiere los procedimientos de soldadura escritos para toda la fabricacin realizada. Estos WPSs se requieren ser escritos, sin importar si son precalificados o calificados por pruebas. Cada fabricante o ensamblador es responsable del desarrollo de WPSs. Confusin sobre esta publicacin al parecer todava existe. Una idea falsa frecuente es que si los parmetros reales para la realizacin de una soldadura cumplen con el estatus de " precalificado ", el WPS escrito no es requerido. Esto no es verdad. El WPS es el principal medio de comunicacin para todas las partes involucradas, debe por lo tanto estar fcilmente disponible para los capataces, los inspectores y los soldadores. Hay muchas maneras de distribuirlos, pero sin importar el mtodo, el WPS debe estar disponible para todos los autorizados a usarlo. Por motivos de calidad y de productividad, est en el contratista el mayor inters de asegurarse de que la comunicacin es eficiente y mantenida con todos las partes implicadas. Con respecto a calidad, los lmites operacin convenientes para un proceso de soladura en particular y electrodo para un acero, diseo de la junta y posicin de soladura deben ser entendidos. Obviamente, el empleo de un electrodo en particular debe funcionar con la polaridad apropiada, el uso apropiado de gas de proteccin y mantener los niveles apropiados de amperaje para el dimetro del electrodo y para el espesor del material en el cual se realiza la soladura. Otras condiciones pueden que no sean tan obvias. Por ejemplo, los requisitos de precalentamiento para una aplicacin determinada son una funcin del grado(s) del acero implicado, del espesor(es) del material y del tipo de electrodo empleado (si es bajohidrgeno o no-bajo-hidrgeno). Todo esto se puede comunicar por medio del WPS escrito. La falta de conformidad con los parmetros descritos en el WPS puede dar lugar a una soldadura que no cumpla los requisitos de calidad impuestos por el cdigo o las especificaciones de trabajo. Evitar actividades innecesarias, tales como el retiro y el reemplazo de una soldadura inaceptable, por la falta de comunicacin tiene obvias divergencias en calidad y economa. Existen otras caractersticas econmicas que tambin deben ser consideradas. De una manera ms general, el costo de soldadura es inversamente proporcional a la rata de deposicin. La rata de la deposicin, alternadamente, es directamente proporcional a la velocidad de la alimentacin del alambre en soldadura semiautomtica. Si es aceptable, por ejemplo, hacer una soldadura con una velocidad de alimentacin del alambre de 200 in./min, entonces una soldadura hecha con 160 in./min (que pueden resolver todos los requisitos de calidad) costara aproximadamente 25% ms que la soldadura realizada con en el procedimiento ptimo. La conformidad con los valores del WPS ayudan a asegurar la calidad y economa de la construccin.

La conformidad con los requisitos mnimos del cdigo puede no ser la adecuada, y los requisitos adicionales, tales como los impuestos por el contrato, se pueden comunicar con el WPS. Por ejemplo, el cdigo de D1.1 -98 permite el uso de un electrodo E71T-11 FCAW electrodo para soladura de mltiples pases sin ninguna restriccin en el espesor de la platina. El producto E71T-11 de Lincoln Electric tiene una restriccin mxima del espesor impuesta por el fabricante de pulg. (12,7 milmetros). Este requisito adicional se puede incorporar en el WPS. Otras recomendaciones pueden ser impuestas por el productor del acero, manufacturero del electrodo u otros pueden ser documentados en el WPS. WPS PRECALIFIACADOS El cdigo de AWS D1.1 permite el uso de WPS precalificados. Los WPSs Precalificado son aquellos que el comit AWS D1.1 ha determinado tener una historia de funcionamiento aceptable, y es as que son sujetos a pruebas de la calificacin impuestos para todos los otros procedimientos de soldadura. El uso de WPS precalificado no imposibilita el requisito de que se escriban, y se utilicen los soldadores calificados apropiadamente. Todas las condiciones de mano de obra impuestas por la seccin de la fabricacin del cdigo se aplican a los WPSs precalificados. El nico requisito del cdigo eximido por precalificado son las pruebas no destructivas y mecnicas requerida para la calificacin de los procedimientos de soldadura. Los procedimientos de soldadura precalificados deben estar conforme con todos los requerimientos del cdigo. La falla de cumplir con un sola condicin precalificada elimina la oportunidad para el procedimiento de ser precalificado. En orden para que un WPS sea precalificado, se deben cumplir las siguientes condiciones: El proceso de la soldadura debe ser precalificado. Solamente SMAW, SAW, GMAW (excepto GMAW-S) y FCAW pueden ser precalificado (los D1.1-98, pargrafo 3,2,1). La combinacin del metal de base/aporte debe ser precalificado. Los metales base de precalificado, los metales de aporte y las combinaciones se muestran en D1.1-98, pargrafo 3,3, pargrafo 3,1. El mnimo precalentamiento y la temperatura entre pases se describen en D1.1-98, pargrafo 3,3, tabla 3,2 deben ser empleados (D1. 1-98, pargrafo 3,5). Los requisitos especficos para varios tipos de soldadura deben ser mantenidos. Las soldaduras de filete deben estar de acuerdo con D1.1-98, el pargrafo 3,9, las soldaduras de tapn (plug) y de slot de acuerdo con D1.198, el pargrafo 3,10, y las soldaduras de ranura de acuerdo con D1.1-98, pargrafos 3.11,3.12 y 3.13 del surco. Para soldaduras de ranura (groove), si la junta es de parcial o completa penetracin, las dimensiones requeridas estn mostradas en D1.1-98, los figuras. 3,3 y 3,4.

Incluso si se utilizan detalles de juntas precalificadas, los procedimientos de soldadura se deben calificar por pruebas si otras condiciones de precalificado no se cumplen. Por ejemplo, si un detalle de junta precalificada es utilizada en un material no listado, el procedimiento debe ser calificado por pruebas. El estatus de Precalificado requiere conformidad a una variedad de parmetros procesales contenidos en gran parte en D1.1 -98, tabla 3,7, incluyendo dimetros mximos del electrodo, corriente de soldadura, espesor del pase de raz, espesores del los pases de relleno, soldaduras de filete de simple pase y lneas de soldadura de simple pase (D1.1-98, tabla 3,3). Adems de los requisitos precedentes, el soldar realizado con un WPS precalificado debe estar en conformidad con los otros requerimientos del cdigo establecidas en la seccin de fabricacin del D1.1-98. El cdigo no implica que un WPS precalificado alcanzar automticamente las condiciones de la calidad requeridas por el cdigo. Es responsabilidad del contratista asegurarse de que los parmetros seleccionados dentro de los requisitos del WPS precalificado son convenientes para la aplicacin especfica. Considere un WPS hipottico para hacer a 1/4-in. (6,35-milmetro) soldadura de filete en 3/8-in. (9,53-milmetro) acero A36 en posicin plana. El tipo de soldadura y el acero son precalificados. Se selecciona la soldadura de arco sumergido, un proceso precalificado. El metal de aporte seleccionado es F7A2-EM1 2K, resolviendo los requisitos de D1.1 -98, pargrafo 3,1. Ningn precalentamiento se especifica puesto que no sera requerido segn D1.1-98, tabla 3,2. El dimetro del electrodo seleccionado es 3/32 pulg. (2,38 milmetros), menor que el mximo especificado en D1.1 98, pargrafo 3,7,1/4-in. El tamao mximo de la soladura de filete en posicin plana de segn D1.1 -98, pargrafo 3,7, es ilimitado, as que el tamao del filete de in. puede ser precalificado. El nivel de corriente seleccionado para la fabricacin del filete en particular es 800 A, menos que mximo 1000-A especificado en D1.198, tabla 3,7. Sin embargo, el nivel del amperaje impuso ante el dimetro del electrodo para el espesor del acero en el cual se est haciendo la soldadura no resolvera los requisitos de D1.1 -98, pargrafo 5,3,1,2. Esto ilustra que la conformidad con todos los requisitos de precalificado no garantiza que la combinacin de variables seleccionadas, gener siempre una soldadura aceptable. Es la responsabilidad de los contratistas verificar la conveniencia de los parmetros sugeridos antes de que un soldador aplique el procedimiento en un proyecto, aunque la prueba de la verificacin no necesita estar conforme a la toda la gama de pruebas de calificacin del procedimiento impuestas por el cdigo. Las pruebas tpicas sern hechas para determinar la sanidad del depsito de la soldadura (e.j., la fusin, fusin entre cordones, no presencia de inclusiones de escoria, etc.). La placa podra ser examinar con ensayos no destructivos o, como se hace ms comnmente, cortar, pulir y macroatacar. Las soldaduras hechas con WPSs precalificados que cumplen los

requisitos fsicos y dimensionales (tamao del filete de soldadura, mximo refuerzo y requerimientos del perfil de la superficie) y ser sano (adecuado fusin, relacin y libertad excesiva inclusin de escoria y porosidad) deben satisfacer los requerimientos de esfuerzo y ductilidad impuestos por el cdigo para calificacin de procedimientos por pruebas. GUAS DE CONSULTA PARA PREPARAR WPSs PRECALIFICADO Cuando se desarrollan WPS precalificados, el punto de partida es un conjunto de parmetros de soldadura apropiados para la aplicacin a ser considerada. Los parmetros para la soldadura sobre-cabeza variarn naturalmente de los requeridos para la soldadura plana. El espesor material dictar tamaos del electrodo y los niveles de corriente correspondientes. La especificacin del metal de aporte seleccionada reflejarn los requisitos de esfuerzo de la conexin. Muchas otras condiciones deben ser consideradas. Dependiendo del nivel de la familiaridad y conforte el contratista tiene con los valores particulares seleccionados, soldar una maqueta puede ser apropiado. Una vez que se establezcan los parmetros, es esencial controlar cada uno de los parmetros aplicables para saber si hay conformidad con D1.1. Para que la ayuda en esto el anexo H se ha proporcionado en el cdigo. El siguiente paso es documentar, por escrito los valores del WPS precalificado. El fabricante puede utilizar cualquier formato conveniente. Una forma de ejemplo se incluye en el anexo E del cdigo. CALIFICACIN DE PROCEDIMIENTOS DE SOLDADURA POR PRUEBAS Hay dos razones primarias por las que los procedimientos de soldadura se pueden calificar por pruebas. Primero, puede ser un requisito contractual. En segundo lugar, una o ms de las condiciones especficas encontradas en la produccin pueden desviarse de los requisitos precalificados. En cualquier caso, una soldadura de prueba se debe hacer antes del establecimiento de los WPS finales. El primer paso en la calificacin de un procedimiento de soldadura por pruebas es determinar el procedimiento para calificar. Las mismas fuentes citadas para WPS precalificados dan puntos de partida que podran ser utilizados para calificacin de WPS por pruebas. En el caso ms simple, las condiciones exactas que sern encontradas en la produccin sern replegadas en la prueba de calificacin del procedimiento. Los parmetros para la soldadura de prueba se registran en un registro de calificacin del procedimiento (PQR). Los valores reales usados se deben registrar en este documento. El voltaje terico, por ejemplo, puede ser 30 V, pero realmente solamente 29 V fueron utilizados en la placa de la prueba. Los 29 V seran registrados.

Despus de que se suelde y se enfre la placa de la prueba, se somete a examinacin visual y no destructiva segn lo prescrito por el cdigo. Las pruebas de calificacin se describen en D1.1-9 8, pargrafo 4,4. Para ser aceptables, las placas de la prueba deben primero pasar el examen visual seguido por la examinacin no destructiva (NDE) (D1.1-98, pargrafos 4,8,1, 4,8,2). En la opcin de los contratistas, la prueba radiogrfica (RT) o la prueba ultrasnica (UT) puede ser utilizada: Las pruebas mecnicas requeridas implican las pruebas de doblado (sanidad), pruebas de macroataque (sanidad) y pruebas de tensin de seccin reducida (esfuerzo). Para la calificacin de procedimientos con los aceros con caractersticas mecnicas perceptiblemente diferentes, un espcimen longitudinal de doblado es aceptable (D1.1 -98, pargrafo 4,8,3,2). Todas las pruebas de tensin del metal de soldadura son requeridas para materiales no listados. El numero y tipo de probetas de doblez es funcin del espesor del acero involucrado. El nmero y el tipo de pruebas requeridas se definen en D1.1-98, tablas 4,2, 4,3 y 4,4. Una vez que el nmero de pruebas se determine, se secciona la placa de la prueba y los especmenes se maquinan para probarlos. Los resultados de las pruebas se registran en el PQR. Segn D1.1, si los resultados de la prueba satisfacen todos los requisitos prescritos, la prueba es aceptada y los procedimientos de soldadura se pueden establecer basados sobre el PQR aceptado. Si los resultados de la prueba son rechazados, el PQR no se puede utilizar para establecer el WPS. Es sabio conservar el PQR de pruebas rechazadas como ellos, puede tener valor en el futuro en que otro procedimiento de soldadura similar se contemple para pruebas. Los criterios de la aceptacin para las varias pruebas, se prescriben en el cdigo. Los lmites especficos en el tamao, la localizacin, la distribucin y el tipo de indicacin en especmenes de doblez se prescriben en D1.1-98, pargrafo 4,8,3,3. ESCRITURA WPSS DE PQRS ACEPTADOS Cuando las pruebas requeridas son aceptadas, los procedimientos de soldadura se pueden escribir del PQR. Los valores registrados en el PQR son transcritos a una forma separada ahora conocida como WPS. Si es posible escribir ms de un WPS de un PQR aprobado. Procesos de soldadura que son suficientemente similares a los probados pueden ser soportados por el mismo PQR. Las derivaciones significativas de esas condiciones, sin embargo, requieren prueba adicional de calificacin. Los cambios bastante significativos la prueba se consideran como variables esenciales adicional de la autorizacin, y stos se listan en Dl.1-98, tablas 4,5, 4,6 y 4,7.

Por ejemplo, considere un procedimiento SMAW calificado por pruebas usando un electrodo E8018-C3. De esa prueba, sera posible escribir un WPS que utiliza E7018 (puesto que esto es una disminucin del esfuerzo del electrodo), pero no sera permitido escribir un WPS que utiliza el electrodo de E9018-G. El rango de los tipos y posiciones de la soldadura cualificados por las varias pruebas listadas en D1.1-98, tabla 4,1. Esta tabla se utiliza lo ms mejor posible, no como evaluacin de la aplicabilidad de la prueba despus realizada, pero si para planear las pruebas de calificacin. Por ejemplo, una platina de la prueba en posicin 2G califica el WPS para ser usado en 1G o la posicin 2G. Aunque el primer uso anticipado del WPS puede estar para la posicin 1G, puede ser recomendable calificar en la posicin 2G para obtener uso adicional de esta platina de la prueba. Similarmente, D1.1 -98, tabla 4,7, define qu cambios se pueden realizar en los metales base usados en la produccin contra las pruebas de la calificacin. Un acero alterno se puede seleccionar para la calificacin por pruebas porque produce la flexibilidad adicional para las aplicaciones futuras. Si la calificacin de WPS es realizada en una junta no precalificada y la geometra probada es aceptable, WPSs se puede escribir que de ese PQR utilizando geometrias de juntas precalificadas (D1.1 -98, tabla 4.5, tem 32). EJEMPLOS DE WPSs Los dos ejemplos dados abajo muestran que las condiciones especficas de la aplicacin dictan el desarrollo por separado del WPS en cada situacin. Situacin Una. Soldadura de filete de 51.6-in. (7,94-milmetro) conecta un shear tap a una columna. Esta soldadura ser hecha en taller con la columna en la posicin horizontal. La soldadura de filete se aplica a cualquier lado a 1/2in. Del shear tap. Es soldado a una columna de W 14x311 con un espesor del borde de 2 in. El shear tap se hace en acero A36, mientras que la columna es de A572 Gr 50. El ingeniero de la soldadura reconoce que para los grados del acero implicados y para el tipo de soldadura especificado, un WPS podra ser escrito. El proceso de soldadura es precalificado, se elego soldadura de arco con gas de proteccin y electrodo con fndente en el ncleo. De la tabla 3,1 del cdigo D1.1-98, se da una lista e

materiales de aporte precalificados. Un electrodo E70T-1 se selecciona porque su uso es econmico, rata de la deposicin y tiempo mnimo de la limpieza general. El electrodo funciona con polaridad de DCEP. Por experiencia, el ingeniero sabe que el dimetro 3/32-in. es apropiado para la aplicacin, y especifica que el gas de proteccin debe ser debe ser C0 2 basado la recomendacin del fabricante del electrodo y su bajo costo. Del pargrafo 3,2 del cdigo D1.1-98, se selecciona el precalentamiento controlado por el acero ms grueso, es decir, el borde de la columna, y se requiere como mnimo de 150 F (65.56 C) puesto que el espesor del borde de la columna es 2 in. De recomendaciones por el fabricante del electrodo, se seleccionan 460 A y 31 V. De acuerdo con experiencia, una velocidad de soldadura de 15-17 in./min si todava existen algunas dudas, una prueba de soldadura en filete puede verificar la velocidad de avance para el amperaje dado. Situacin Dos. La segunda soldadura es tambin una soldadura de filete 5/16-in., pero ser hecha en el campo entre shear tap describe arriba y el W de la viga. La viga es un W36xl5O, de acero A36. La soldadura se debe hacer en la posicin vertical. El ingeniero de la soldadura reconoce otra vez que el WPS para esta aplicacin podra ser un WPS precalificado si todas las condiciones son satisfechas. El proceso de soldadura precalificado es el mismo soldadura de arco con gas de proteccin y electrodo con fndente en el ncleo. En D1.1-98, el tabla 3,1, el ingeniero localiza los metales de aporte convenientes y selecciona un E71T-8 el mismo electrodo con fndente en el ncleo, que funciona con DC electrodo negativo. Porque la soldadura est en la posicin vertical, se especifica un dimetro del electrodo de 0,068-in. (1,73 milmetros). En el centro del rango del procedimiento conveniente para la posicin vertical de soldadura es seleccionado. Los parmetros de 250 A, de 19-21 V y de la velocidad de avance de 5,5-6,5 in./min son especificados. La variable que controla es el espesor del W de la viga, que es 5/8 pulg. (1 5,88-milmetro) en esta situacin, la tabla 3,2 de el cdigo D1.1-98 no requiere ningn precalentamiento mnimo. Las dos soldaduras son notablemente similares, con todos los valores del WPS especificados perceptiblemente diferentes. Asegurarse de que las soldaduras de calidad estn entregadas en variaciones econmicas, es imprescindible que un individuo bien informado establezca valores de WPS, y deben ser adheridos durante a la fabricacin y montaje.

REVISIN Y APROBACIN DE WPSSs Despus de que un WPS sea desarrollado por un fabricante o un constructor, el inspector debe verificar que todos los WPSs hayan sido aprobados por el ingeniero (AWS D1.1 -98, pargrafo 6,3,1). Esto se aplica si el WPS ha sido calificado por pruebas, o si es precalificado. El cdigo requiere WPSs que sean calificados por pruebas sean sometidos a la aprobacin del ingeniero (D1.1-98, pargrafo 4.1.19 APROBACIN DE WPSs PRE-PRE-QUALIFIED WPSs precalificados se requieren para ser revisados por el inspector. Los procedimientos de soldadura cualificados por pruebas, pero no un WPS precalificados, se requieren para ser revisados por el ingeniero (D1.1-98, pargrafo 4,1,1). Sin embargo, el uso de una junta precalificada no exime al ingeniero de usar el juicio de la ingeniera en la determinacin de la conveniencia de la aplicacin para estas juntas (D1.1 -98, el pargrafo 3,1). El cdigo es claro en que todos los WPSs deben ser revisados por el inspector. Para un WPS precalificado, el anexo H es particularidad provechosa. La revisin requerida por el inspector no es especficamente requerida para determinar la conveniencia del procedimiento para la aplicacin determinada, pero requiere comprobar que l procedimiento este conforme con los requisitos del cdigo. Segn lo indicado previamente, no se exime al ingeniero de ejercitar el juicio de la ingeniera cuando se utilizan las juntas precalificadas.. LA REVISIN Y LA APROBACIN DE WPSs CALIFICADOS POR PRUEBAS El cdigo requiere que el inspector repase todos los WPSs cualificados por prueba, y tambin requiere la aprobacin del ingeniero. La lgica detrs de estos acercamientos de la aprobacin es que mientras que un WPS precalificado se basa sobre parmetros establecidos, tiempos medidos y practicas de soldadura documentadas, WPSs cualificado por pruebas puede utilizar nuevos, no probados y a veces polmicos conceptos. WPSs cualificados por pruebas no estn automticamente conforme a las mismas restricciones que se aplicaran a WPSS precalificados. Aunque las pruebas de calificacin requeridas han demostrado lo adecuado de un WPS sobre una condicin particular de prueba, la verificacin adicional del ingeniero se alinea para asegurar que es aplicable para una situacin determinada encontrada en produccin. Dos ejemplos abajo ilustran las diferencias filosficas que un ingeniero de soldadura puede tomar al evaluar un WPS cualificados por pruebas.

Situacin Una. Un contratista desea utilizar un WPS queque podra ser precalificado, a excepcin de un cambio en el detalle de la junta. Basado sobre experiencia y algunas pruebas informales, el contratista ha determinado que el detalle modificado de la ranura reducir el volumen requerido de metal de la soldadura sin afectar la calidad. El detalle comn es similar a un B-U2a-GF, a excepto que la abertura de raz y los ngulos de la ranura se desvan de los requerimientos mostrados en D1.1. Especficamente, la combinacin de un 1/8 in. (3,1 8-milmetros.) en la abertura de raz con 45 grados incluido el ngulo cuando es aplicado a una platina de in. Proporcionan densamente a una configuracin del cercana al grado ptimo para los procedimientos de este contratista que utilizan FCAWG. Puesto que estos cambios dimensionales estn ms all de los lmites permitidos por las tolerancias comodetalladas para la junta especfica, deben ser calificados por pruebas. El problema ms probable con este acercamiento sera un problema de tipo fusin. La prueba de calificacin requerida conforme a la tabla 4,2, requiere dos pruebas de tensin de seccin reducida y cuatro pruebas laterales de doblez. Las dos pruebas, la de doblez lateral en particular, revelarn rpidamente cualquier problema con la fusin. Un PQR aceptado debe satisfacer al ingeniero que requiere aprobar dicho procedimiento. Situacin Dos. Un acero nuevo se est comtemplando para la construccin, y el productor del acero demanda que puede ser soldada con niveles bajos de precalentamiento. No se puede utilizar un procedimiento precalificado porque el acero no es precalificado, y los niveles del precalentamiento estn debajo de los lmites de precalificado. Para calificar el procedimiento para el espesor ilimitado, D1.1-98, tabla 4,2, requiere que la platina sea de prueba sea 1 pulg. (2,54 centmetros) o mayor. El contratista califica el procedimiento de soldadura en acero de 1-in., aunque la aplicacin real a utilizar es 4-in. (10,16centmetro) del espesor del acero. La configuracin comn real usada para la prueba de calificacin es una junta de tope en ranura de doble V, soldado por ambas caras. La platina de prueba no es precalentada antas de la fabricacin (aunque temperatura del aire donde se realiza la prueba de calificacin es 70 F [ 21.1C]). Despus de que se aplique el primer pase de la soldadura, la temperatura del acero se eleva sobre la ambiente. Un segundo pase de la soldadura se aplica a la primera cara. Despus, se invierte la placa y el paso de la raz se pule con esmeril hacia fuera. Mientras que los entre pases se sueldan a temperatura todava mayor a la ambiente, la segunda cara de la junta es soldada. Finalmente, la placa se mueve de una ms vez, y la primera cara del empalme se suelda completamente. La platina de prueba est conforme a todas las pruebas mandatorias por el cdigo, y satisface con xito los requisitos del cdigo. El contratista somete el procedimiento al ingeniero para la aprobacin, demandando que estas pruebas han probado que la soldabilidad del nuevo acero no requieren ningn precalentamiento. Mientras que es verdad que los requisitos mandatarios del cdigo asignados fueron satisfechos, la conveniencia de este procedimiento de soldadura para la fabricacin real no fue establecida. Las tamaos relativamente pequeos

asociadas a la platina de prueba (1 pulg. x grueso 14 pulg. x ancho mnimo x 30 pulg. de largo mnimo [ 2,54 x 35,56 x, 76,2-centmetros ] segn D1.1-98) no son suficientes duplicar el las ratas de enfriamiento encontradas en estructuras reales. Estas caractersticas afectarn la microestructura de la zona afectada por el calor, las ratas de la difusin del hidrgeno y los niveles de esfuerzo residual - todos los elementos que produzcan grietas de la soldadura. Adems a excepcin del pase de la raz, todos los pasos de la soldadura tenan la ventaja de ms alta temperatura entre pases, adems, el pase de la raz, hecho sin precalentamiento, fue pulido con esmeril haca afuera cuando el segundo lado fue soldado. Aunque no fue aplicado ningn precalentamiento, el acero estaba en la temperatura ambiente del taller, efectivamente calificaron con una temperatura de precalentamiento de 70 F. El ingeniero con visn debe revisar el segundo WPS con mas indagacin que el primero, sera razonable requerir pruebas de soldabilidad para entender mejor el comportamiento probable de este procedimiento de soldadura propuesto. Los prototipos a mayor escala seran necesarios para evaluar el alojamiento y las condiciones de enfriamiento real. Cuando WPSs son calificados por pruebas son revisados, hay tres elementos distintos de esa revisin. Primero, el registro de la calificacin del procedimiento se evala para asegurarse de que todas las pruebas mandatorias fueron realizadas, verificando que los espesores apropiados del material, posiciones de soldadura y nmero de pruebas requeridas realizados. En segundo lugar, los resultados de la prueba se examinan para estar seguros que los requisitos del cdigo fueron satisfechos. Finalmente, el WPS se compara contra el PQR. Esto consiste en una comparacin de los requisitos de la tabla 4,5, de AWS D1.1-98. Si existen diferencias entre el PQR y el WPS entre los requisitos de aceros usados en la prueba contra los especificados en el WPS, son tratados en el D1.1 -98, tabla 4,7. RESUMEN El cdigo de AWS D1.1 es especfico en los requerimientos con respecto a procedimientos de soldadura. Hay ventajas econmicas y de la calidad que se alcanzarn cuando se especifican y se siguen los procedimientos de soldadura productivos. Es importante que cada persona que intervenga en la secuencia de fabricacin, - ingeniero, fabricante, montador, inspector - est enterado de los requisitos del cdigo pues se relaciona con los procedimientos de soldadura.

Potrebbero piacerti anche

- Informe 1 Inspeccion de Soldaduras en Tuberias Api 5LDocumento9 pagineInforme 1 Inspeccion de Soldaduras en Tuberias Api 5Lmarco antonioNessuna valutazione finora

- Procedimiento para Inspección Por Líquidos Penetrantes Según AWS D1.1Documento10 pagineProcedimiento para Inspección Por Líquidos Penetrantes Según AWS D1.1Nilton Luis100% (1)

- Astm A480Documento5 pagineAstm A480Jose Juan CharlesNessuna valutazione finora

- Procedimiento de Soldadura WPS PDFDocumento43 pagineProcedimiento de Soldadura WPS PDFLuis Denegri Leyton94% (18)

- Qué Tipo de Fuente de Poder Se Emplea en El en El Proceso de Soldadura FCAWDocumento1 paginaQué Tipo de Fuente de Poder Se Emplea en El en El Proceso de Soldadura FCAWRodmi Torres Peralta50% (2)

- Visual InspectionDocumento293 pagineVisual Inspectionhenry091289Nessuna valutazione finora

- Interpretación de Placas Radiográficas PDFDocumento20 pagineInterpretación de Placas Radiográficas PDFManuel50% (2)

- Tipos de Galgas para Soldadura (Asw)Documento7 pagineTipos de Galgas para Soldadura (Asw)Cristian Orozco Chavez50% (2)

- 2-Leyes de Kirchhoff - EjemplosDocumento19 pagine2-Leyes de Kirchhoff - EjemplosCristian Aguilar QuintanillaNessuna valutazione finora

- Ensayos Mecanicos AsmeDocumento0 pagineEnsayos Mecanicos AsmeOrlando Delgado HuamaliNessuna valutazione finora

- Calificación de Soldadores Según Norma ASME Sección IXDocumento6 pagineCalificación de Soldadores Según Norma ASME Sección IXOmar Medina CalleNessuna valutazione finora

- Galga para Inspección VisualDocumento8 pagineGalga para Inspección VisualCesar Vallejos MoncadaNessuna valutazione finora

- Registro de Inspección Líquidos Penetrantes FluorescentesDocumento3 pagineRegistro de Inspección Líquidos Penetrantes FluorescentesLinis Maris DcfNessuna valutazione finora

- Factibilidad API 1104 Apendice BDocumento128 pagineFactibilidad API 1104 Apendice BHinojosa100% (1)

- Calificación de Procedimientos y Soldadores-OkeyDocumento23 pagineCalificación de Procedimientos y Soldadores-OkeyAnonymous tI6cgOO7NA100% (1)

- Aplicación de RecubrimientosDocumento30 pagineAplicación de RecubrimientosCristhian Mamani RuizNessuna valutazione finora

- Curso API 1104 - Edicion 21Documento1 paginaCurso API 1104 - Edicion 21Cloris Anabel Necochea EspinozaNessuna valutazione finora

- API RP 577 2013 - Unlocked - En.esDocumento126 pagineAPI RP 577 2013 - Unlocked - En.esJAVIER ANTONIO PEREZ ALVARADONessuna valutazione finora

- Aceros Inoxidables-WpsDocumento103 pagineAceros Inoxidables-WpsHoover Ortiz100% (1)

- Wps BlancoDocumento2 pagineWps BlancoChristian GramNessuna valutazione finora

- Taller Codigo AWS D1.1 - 2010Documento6 pagineTaller Codigo AWS D1.1 - 2010Williy126Nessuna valutazione finora

- Procedimiento de Soldadura WPS #114-M y PQR #114Documento24 pagineProcedimiento de Soldadura WPS #114-M y PQR #114Dante Danilo Peñafiel ArenasNessuna valutazione finora

- Tuberías PittingDocumento14 pagineTuberías PittingErick Raimondeau PNessuna valutazione finora

- Curva DAC-Inspección de Uniones Soldadas - Introducción-RecomendaciónDocumento3 pagineCurva DAC-Inspección de Uniones Soldadas - Introducción-RecomendaciónMegaRep_JYNessuna valutazione finora

- WPS 12mmDocumento2 pagineWPS 12mmTonyRiverosBecerraNessuna valutazione finora

- Wps Ranura Bisel AbocinadoDocumento1 paginaWps Ranura Bisel AbocinadofedererNessuna valutazione finora

- MANUAL Liquidos Penetrantes ADEMINSACDocumento136 pagineMANUAL Liquidos Penetrantes ADEMINSACIzquierdo AlfedNessuna valutazione finora

- Puentes Aws D1.5Documento8 paginePuentes Aws D1.5HM Innovametal100% (2)

- WPS-PQR Rds 1362014-0Documento8 pagineWPS-PQR Rds 1362014-0brunoNessuna valutazione finora

- Calificación de WPS y Calificación de Soldadores ASME Sec IXDocumento40 pagineCalificación de WPS y Calificación de Soldadores ASME Sec IXruddy100% (1)

- Pruebas No Destructivas y Criterios de Aceptacion - API 1104 PDFDocumento43 paginePruebas No Destructivas y Criterios de Aceptacion - API 1104 PDFlast1973Nessuna valutazione finora

- Evaluación de WPSDocumento66 pagineEvaluación de WPSSteven CHNessuna valutazione finora

- API 1104 Complementario 5Documento10 pagineAPI 1104 Complementario 5petreNessuna valutazione finora

- Modulo 2 - API 1104 Calif de SoldadoresDocumento32 pagineModulo 2 - API 1104 Calif de SoldadoresjeliachNessuna valutazione finora

- Ejemplo WPS SAWDocumento3 pagineEjemplo WPS SAWChaulafanazoAea100% (1)

- Como Evaluar Defectos en Soldadura Tuberias Longitudinal y CircunferencialDocumento34 pagineComo Evaluar Defectos en Soldadura Tuberias Longitudinal y CircunferencialJavierSeimanNessuna valutazione finora

- Wps y PQRDocumento1 paginaWps y PQRthiagioINessuna valutazione finora

- Clinica API 1104Documento0 pagineClinica API 1104Orlando Delgado HuamaliNessuna valutazione finora

- Definición de WPS PQR y WPQDocumento3 pagineDefinición de WPS PQR y WPQIvan PiandaNessuna valutazione finora

- Paper "Temper Bead Welding"Documento2 paginePaper "Temper Bead Welding"Edgar BenavidesNessuna valutazione finora

- API 1104 CAP 6 Calificación de SoldadoresDocumento39 pagineAPI 1104 CAP 6 Calificación de SoldadoresCarlos Antonio Jimenez Morales100% (1)

- Castillo Rita Inf1Documento9 pagineCastillo Rita Inf1Waldo AtNessuna valutazione finora

- CWI-Modulo IDocumento29 pagineCWI-Modulo IrodolfoNessuna valutazione finora

- Calificacion de Procedimientos de Soldadura Smaw y Gmaw Con d1.1Documento163 pagineCalificacion de Procedimientos de Soldadura Smaw y Gmaw Con d1.1marinhpNessuna valutazione finora

- PQR OmpletoDocumento2 paginePQR OmpletoGustavo Wilfredo Perez HuaringaNessuna valutazione finora

- WPQ Rha API 1104t 01Documento1 paginaWPQ Rha API 1104t 01Kevvin Danniel DazzaNessuna valutazione finora

- Api - 1104 Espanol Sec 9 PDFDocumento7 pagineApi - 1104 Espanol Sec 9 PDFAndres PedrazaNessuna valutazione finora

- Criterios Aceptacion SoldaduraDocumento20 pagineCriterios Aceptacion SoldaduraGutierrez FerchoNessuna valutazione finora

- Calificación Soldador Hugo Cruz 4G 2022-157Documento2 pagineCalificación Soldador Hugo Cruz 4G 2022-157Gabriel FajardoNessuna valutazione finora

- Calificación de Soldadura en Una Junta en Filete Bajo La Norma Aws d1 2Documento55 pagineCalificación de Soldadura en Una Junta en Filete Bajo La Norma Aws d1 2Jose Angulo T.100% (1)

- Grupo2 Inf2Documento23 pagineGrupo2 Inf2Pedro Mendoza A0% (2)

- Exposicion WPS PQRDocumento36 pagineExposicion WPS PQRIvan PerezNessuna valutazione finora

- PQR Aws #03Documento2 paginePQR Aws #03AngelTinocoNessuna valutazione finora

- El Inspector de Soldadura y Sus ResponsabilidadesDocumento13 pagineEl Inspector de Soldadura y Sus Responsabilidadescln100% (1)

- Fisuración en CalienteDocumento5 pagineFisuración en CalienteMarcelo Lopez Centellas100% (1)

- ASME Art7 ParticulasDocumento7 pagineASME Art7 Particulasecoblack100% (1)

- Wps Segun d1.1 Aws 2020 em EspañolDocumento36 pagineWps Segun d1.1 Aws 2020 em EspañolDaniel Ricardo Quintero Suavita100% (2)

- Efecto de Las Variables de Soldadura en El Proceso GTAWDocumento4 pagineEfecto de Las Variables de Soldadura en El Proceso GTAWnosco descoNessuna valutazione finora

- Lab 1 Vel de AvanceDocumento8 pagineLab 1 Vel de AvanceJuan Luis Perez LidueñaNessuna valutazione finora

- Smaw GtawDocumento7 pagineSmaw GtawRAID SETHNessuna valutazione finora

- 2 Proceso GMAW-FACW Espe 3 1Documento19 pagine2 Proceso GMAW-FACW Espe 3 1Portugal SergioNessuna valutazione finora

- Ejemplos MacrosDocumento2 pagineEjemplos MacrosEdmundo LazoNessuna valutazione finora

- Rdo EjemploDocumento18 pagineRdo EjemploOsmar BordaNessuna valutazione finora

- Fórmula para El CálculoDocumento1 paginaFórmula para El CálculoAntonio DuarteNessuna valutazione finora

- TRANSMISIONDocumento64 pagineTRANSMISIONOsmar Borda100% (1)

- VBA ExcelDocumento102 pagineVBA Excelfredy málaga100% (5)

- SilaboDocumento1 paginaSilaboOsmar BordaNessuna valutazione finora

- Guia de Diseno Redes de GasDocumento88 pagineGuia de Diseno Redes de GasOsmar BordaNessuna valutazione finora

- Cambio Caudal Normal A Actual GasDocumento4 pagineCambio Caudal Normal A Actual GasOsmar BordaNessuna valutazione finora

- Costos CalderoDocumento1 paginaCostos CalderoOsmar BordaNessuna valutazione finora

- Cambio Caudal Normal A Actual GasDocumento4 pagineCambio Caudal Normal A Actual GasOsmar BordaNessuna valutazione finora

- Ejem Calculo LagunasDocumento10 pagineEjem Calculo LagunasOsmar BordaNessuna valutazione finora

- Analisis Energ CalderoDocumento5 pagineAnalisis Energ CalderoOsmar BordaNessuna valutazione finora

- Ejem Calculo LagunasDocumento10 pagineEjem Calculo LagunasOsmar BordaNessuna valutazione finora

- Analisis EnergéticoDocumento14 pagineAnalisis EnergéticoOsmar BordaNessuna valutazione finora

- Trabajo PracticoDocumento19 pagineTrabajo PracticoOsmar BordaNessuna valutazione finora

- Analisis Energ CalderoDocumento5 pagineAnalisis Energ CalderoOsmar BordaNessuna valutazione finora

- Protocolo Internacional de Medida y Verificacion-VOLUMEN IDocumento155 pagineProtocolo Internacional de Medida y Verificacion-VOLUMEN IAitor Otaño100% (1)

- Gastos Depreciacion MttoDocumento2 pagineGastos Depreciacion MttoOsmar BordaNessuna valutazione finora

- Trabajo PracticoDocumento19 pagineTrabajo PracticoOsmar BordaNessuna valutazione finora

- Instalaciones IndustrialesDocumento8 pagineInstalaciones IndustrialesOsmar BordaNessuna valutazione finora

- Silabo-Ingeniería y Diseño de Ductos Segun ASME B31 y API 5LDocumento3 pagineSilabo-Ingeniería y Diseño de Ductos Segun ASME B31 y API 5LOsmar Borda100% (1)

- Prueba de Evaluacion-Diseño de Lineas de TransporteDocumento1 paginaPrueba de Evaluacion-Diseño de Lineas de TransporteOsmar BordaNessuna valutazione finora

- Reqlamento Instalacion Gas Natural PDFDocumento8 pagineReqlamento Instalacion Gas Natural PDFCarlos Alberto MHNessuna valutazione finora

- Prueba de Evaluacion-Diseño de Lineas de TransporteDocumento1 paginaPrueba de Evaluacion-Diseño de Lineas de TransporteOsmar BordaNessuna valutazione finora

- Panel SolarDocumento8 paginePanel SolarJennifer RomeroNessuna valutazione finora

- Acero Unjfsc (1) 3Documento42 pagineAcero Unjfsc (1) 3Mirian Valdez HilaresNessuna valutazione finora

- Convocatoria PequeolimpiadasDocumento5 pagineConvocatoria PequeolimpiadasOsmar BordaNessuna valutazione finora

- GestiondemantenimientoDocumento14 pagineGestiondemantenimientoOsmar BordaNessuna valutazione finora

- Acero Unjfsc (1) 3Documento42 pagineAcero Unjfsc (1) 3Mirian Valdez HilaresNessuna valutazione finora

- Teoría de La DerivaDocumento13 pagineTeoría de La Derivaabyssmo100% (1)

- Actividad 2Documento4 pagineActividad 2Junior FlorianNessuna valutazione finora

- Tesis de Exploracion Geologica y Estimacion de Reservas Minerales Mina Los Incas - Ayacucho 2013Documento100 pagineTesis de Exploracion Geologica y Estimacion de Reservas Minerales Mina Los Incas - Ayacucho 2013XhamlVeraNessuna valutazione finora

- Trabajos en CalienteDocumento80 pagineTrabajos en CalienteArturo GarciaNessuna valutazione finora

- Gestion Del Talento Humano Por CompetenciasDocumento8 pagineGestion Del Talento Humano Por CompetenciasSirleyOspinaNessuna valutazione finora

- Eda 5 - 1 y 2 - Vi Ciclo Sociales ModificadoDocumento8 pagineEda 5 - 1 y 2 - Vi Ciclo Sociales ModificadoMartinMoriArrunateguiNessuna valutazione finora

- Formas de Ganar Con Gia LiveDocumento18 pagineFormas de Ganar Con Gia LiveVeronica Moncada GuerreroNessuna valutazione finora

- Libro ARM Cortex MDocumento216 pagineLibro ARM Cortex MRogelio Martinez HernandezNessuna valutazione finora

- FUNDAMENTOTEORICO Oscilador CristalDocumento16 pagineFUNDAMENTOTEORICO Oscilador CristalmiguelNessuna valutazione finora

- Guía Relación Hispano-Indígenas IIDocumento20 pagineGuía Relación Hispano-Indígenas IIMoisés SaavedraNessuna valutazione finora

- Caso Erin Brockovich Una Mujer AudazDocumento3 pagineCaso Erin Brockovich Una Mujer AudazLuciano Gallardo SócolaNessuna valutazione finora

- Proyecto EsteticaDocumento9 pagineProyecto EsteticaAguilar FernandoNessuna valutazione finora

- Informe Ptar CelendinDocumento1 paginaInforme Ptar CelendinAnali Sanchez CabreraNessuna valutazione finora

- Caso de Exportacion de Aceite de PalmaDocumento9 pagineCaso de Exportacion de Aceite de PalmaErika CastroNessuna valutazione finora

- Condicionamiento OperanteDocumento24 pagineCondicionamiento OperanteJuliana GomezNessuna valutazione finora

- Glosario UnescoDocumento12 pagineGlosario UnescoRicardo DoldanNessuna valutazione finora

- Manual Uso Tcd3.6 Tier IVDocumento84 pagineManual Uso Tcd3.6 Tier IVDidi RoblesNessuna valutazione finora

- Modelo de Silabo Lemm 2014Documento8 pagineModelo de Silabo Lemm 2014Paulino Humberto Jave ChicloteNessuna valutazione finora

- 7 Curso Gestion RRHH Servicio Civil NovDocumento62 pagine7 Curso Gestion RRHH Servicio Civil NovIngrid Sanchez AñorgaNessuna valutazione finora

- Aserrin Transformacion Hidroliticas Biomasa 230708Documento30 pagineAserrin Transformacion Hidroliticas Biomasa 230708Iván GilNessuna valutazione finora

- La Ciudad Como Ecosistema y Perturbaciones Ambientales UrbanasDocumento13 pagineLa Ciudad Como Ecosistema y Perturbaciones Ambientales UrbanascristianNessuna valutazione finora

- Ensayo de Ignicion y de PH en Diferentes SustanciasDocumento14 pagineEnsayo de Ignicion y de PH en Diferentes SustanciasSantiago Diaz AriasNessuna valutazione finora

- Encuesta A Padres de FamiliaDocumento3 pagineEncuesta A Padres de FamiliaDelermina Vasquez RubioNessuna valutazione finora

- El MultiplicadorDocumento17 pagineEl MultiplicadorANGIE JOHANNA RUIZ POVEDANessuna valutazione finora

- Catalogo de RentaDocumento13 pagineCatalogo de RentaalonsoNessuna valutazione finora

- Actividad#3Documento3 pagineActividad#3Angeles CortesNessuna valutazione finora

- Práctica 3 WordDocumento4 paginePráctica 3 WordYordy Buleje CardenasNessuna valutazione finora

- Poesias de SacsayhuamanDocumento6 paginePoesias de SacsayhuamanMeke MontanaNessuna valutazione finora

- Acta de Compromiso para Padres de Familia 2021 NuevaDocumento2 pagineActa de Compromiso para Padres de Familia 2021 NuevaLaureano Alberto Hoyos PernettNessuna valutazione finora