Documenti di Didattica

Documenti di Professioni

Documenti di Cultura

O SISTEMA DE PRODUÇÃO ENXUTA E SUA IMPLANTAÇÃO NA VOLKSWAGEN DO BRASIL - O Gerente

Caricato da

Jeuziane Duarte LamimDescrizione originale:

Copyright

Formati disponibili

Condividi questo documento

Condividi o incorpora il documento

Hai trovato utile questo documento?

Questo contenuto è inappropriato?

Segnala questo documentoCopyright:

Formati disponibili

O SISTEMA DE PRODUÇÃO ENXUTA E SUA IMPLANTAÇÃO NA VOLKSWAGEN DO BRASIL - O Gerente

Caricato da

Jeuziane Duarte LamimCopyright:

Formati disponibili

O SISTEMA DE PRODUO ENXUTA E SUA IMPLANTAO NA... http://www.ogerente.com.br/prod/artigos/producao-artigos-enxuta_VW.

htm

O SISTEMA DE PRODUO ENXUTA E SUA IMPLANTAO NA VOLKSWAGEN DO BRASIL

FABIO LUIZ CARNEIRO Escola de Engenharia de So Carlos - USP

1. Introduo Com a linha de montagem de Henry Ford no incio do sculo XX, pudemos testemunhar a substituio da produo manufatureira pela produo em massa, dando incio a um processo de industrializao que se tornou uma das principais fontes de renda da economia mundial: a industria automobilstica. Porm, junto com essa capacidade produtiva, veio tambm uma competio cada vez mais acirrada entre as empresas desse setor, onde passou a ser necessrio muito mais do que simplesmente se ter uma alta capacidade produtiva, uma vez que o mercado passou a exigir cada vez mais qualidade e menor preo pelos produtos oferecidos. Entre os vrios esforos realizados para se atender essas exigncias do mercado, esse trabalho discute o modelo desenvolvido pela Toyota, que conhecido hoje por Produo Enxuta (Lean Production), procurando mostrar como esse sistema de produo desenvolvido e aperfeioado no decorrer dos ltimos cinqenta anos pode atravs da valorizao e desenvolvimento dos trabalhadores do cho de fbrica, ser de grande ajuda para a sobrevivncia das montadoras existente atualmente no Brasil, que abrange mais de quinze marcas diferentes entre comerciais leves, caminhes, nibus e tratores, colocando o Brasil entre os pases com maior nmero de marcas e plantas industriais automotivas do mundo. 2. A Produo Enxuta e Suas Ferramentas Produo Enxuta (Lean Production), Ohnoismo ou Sistema Toyota de Produo, so os nomes pelo qual ficou conhecido o sistema de produo desenvolvido pela Toyota, e que buscava uma melhoria do processo de manufatura diante das dificuldades scioeconmicas em que o Japo atravessava no ps-guerra, melhorias essas que vo desde a reduo dos custos at uma maior flexibilidade em atender a demanda do mercado. Womack et al (1990) ressaltam que aps Eiji Toyoda, engenheiro da Toyota visitar e estudar cada palmo de Rouge, o mais eficiente complexo fabril de produo em massa do mundo, percebeu ser possvel melhorar o sistema de produo existente na Toyota, mas que seria difcil apenas copiar e aperfeioar o modelo americano, devido situao em que o Japo se encontrava aps o termino da segunda guerra mundial, concluindo ento que a produo em massa no funcionaria nesse pas, sendo eles obrigados a criarem um novo sistema de produo, que hoje conhecido por Produo Enxuta. Para Black (1998), esse modelo de produo uma extenso do Sistema Fordista, mas concebido para trabalhar com grandes ou baixos volumes de produtos, onde a produo seria puxada a partir da demanda. Outra observao feita por Ohno em suas visitas a Detroit foi que o sistema de produo em massa era cheio de muda, que segundo Imai (1996) toda atividade que absorve recursos e no agrega valor ao produto final, podendo ser dividida em sete categorias: excesso de produo, excesso de estoque, excesso de refugos e retrabalhos, excesso de movimentao, excesso de processo, excesso de espera e excesso de transporte. Segundo Coriat (1994) e Ohno (1988), para se alcanar a eliminao total desses desperdcios atravs da Produo Enxuta, preciso uma boa implantao dos dois pilares de sustentao desse sistema, que so a Autonomao (principio pelo qual uma mquina automtica capaz de interromper seu processo sempre que ocorrer qualquer anomalia) e o Just-In-Time (meio atravs do qual as partes necessrias s chegam em seu ponto de uso apenas na quantidade necessria e no tempo necessrio, possibilitando trabalhar com um inventrio bem prximo de zero), conforme demonstrado na figura 01.

Esses dois pilares de sustentao da Produo Enxuta so compostos por diversas tcnicas e ferramentas de apoio, como a Manuteno Produtiva Total (MPT), Kanban, Gesto Visual, Crculo da Qualidade e outros, mas que so utilizadas diretamente pelos trabalhadores do cho de fbrica, precisando por isso ser criados meios de compartilhar a responsabilidade dos objetivos organizacionais junto com esses trabalhadores, e justamente isso que estaremos vendo no estudo de caso realizado na Volkswagen do Brasil. 3. O Sistema De Produo Volkswagen (SPVW) Com a abertura de mercado na dcada de 90, s quatro maiores industrias automobilstica existente no Brasil (VW, GM, Ford e FIAT) perderam sua hegemonia de vendas dentro do mercado nacional, sendo obrigadas a reverem toda a sua estrutura para continuarem sendo competitivas diante das novas montadoras que entraram no pas, das novas exigncias por parte dos consumidores, da abertura de mercado para produtos importados e das novas alquotas de importao, conforme pode ser percebido na figura 02.

A Volkswagen do Brasil, empresa automotiva de origem alem instalada no Brasil desde 1953 no estado de So Paulo hoje uma das maiores empresas privadas brasileiras, e para garantir sua competitividade e sobrevivncia nesse mercado, comeou a partir de 1999 a fazer uso de um pacote de tcnicas e ferramentas da Produo Enxuta, que foram implantadas a travs da criao do Sistema de Produo Volkswagen (SPVW), com o objetivo de fornecer aos clientes produtos com maior qualidade, melhores preos e cumprimento dos prazos estabelecidos.

1 de 4

24/05/2013 17:29

O SISTEMA DE PRODUO ENXUTA E SUA IMPLANTAO NA... http://www.ogerente.com.br/prod/artigos/producao-artigos-enxuta_VW.htm

O SPVW uma ao corporativa da Volkswagen para todas as plantas da Amrica do Sul, e cuja filosofia a integrao de todos os integrantes da companhia com o processo produtivo, tendo como foco principal o trabalhador do cho de fbrica que, atravs da aplicao de novos mtodos, normas e ferramentas de trabalho padronizadas, participa de forma mais significativa em seu ambiente de trabalho. Dentro do SPVW so abordados 9 elementos chaves para o sucesso da empresa, a saber: 3.1 Trabalho em Equipe Segundo Moscovici (1994), o processo de interao humana est presente em toda a organizao, sendo o que mais influi no rumo das atividades e nos resultados de qualquer atividade empresarial, mas que se no forem devidamente reconhecidos e avaliados pelos dirigentes, acabam se tornando em surpresas desagradveis, frustraes e eventos inesperados. Nesse sentido, o mdulo Trabalho em Equipe dentro do SPVW considerado um dos mais importantes de todos, uma vez que busca garantir de forma duradoura a obteno dos objetivos relativos a empresa, considerando ao mesmo nvel os objetivos dos empregados, contribuindo assim de forma significativa para o aumento da competitividade e para o aumento da satisfao no trabalho e da identificao com a empresa. As equipes de trabalho se renem toda semana por meia hora para discutir e propor solues para todos os problemas ocorridos dentro dos grupos, e so composta de oito a doze membros no mximo, com pessoas de diferentes conhecimentos e competncias tcnicas, onde um monitor, escolhido pela prpria equipe faz o papel de interlocutor, tendo a responsabilidade da atualizao de todos os dados referentes aos acontecimentos do dia-a-dia no trabalho, como absentesmo, nvel de refugo e outro. 3.2 Gerenciamento Visual No Sistema de Produo Enxuta, vital que cada processo seja atendido sempre que solicitado, evitando assim que toda a cadeia produtiva seja interrompida de forma inesperada. Para atingir com sucesso aos prazos de atendimento sem ser prejudicada com a reduo dos estoques, a Toyota desenvolveu um sistema de gerenciamento pelos olhos, onde tudo que est acontecendo no setor produtivo facilmente percebido por todos os funcionrios. Para Imai (1996) a gerncia visual dentro de uma empresa deve abranger os 5 M: Mo-de-obra, Mquina, Material, Mtodo e Medio, onde qualquer anormalidade relacionada a esses itens deve ser apresentada visualmente. Mo-de-obra: Atravs de grficos que so atualizados diariamente pelos prprios trabalhadores referentes a absentesmo e participao nos Crculos de Qualidade e atravs de uma folha onde anotada a versatilidade de todos os trabalhadores do setor; Mquinas: Atravs da autonomao e sistemas poka-yoke, que interrompem o processo produtivo assim que alguma anomalia acontece, indicando o problema atravs da utilizao de andon (lmpadas de sinalizao), alm de indicadores de nveis de lubrificao, freqncia de troca, tipo de lubrificante e outros; Material: Utilizao de kanban para indicar o fluxo de materiais e se a quantidade em estoque coerente com o programado; Identificao de todos os locais reservados para o armazenamento de materiais; Mtodos: Atravs de folhas que ficam afixadas em todos os postos de trabalho, indicando a correta maneira de se executar determinado processo, identificando pontos de verificao da qualidade e o que fazer quando ocorrer variaes; Medies: Com o uso de etiquetas que mostram todas as datas de validade dos equipamentos que necessitam com freqncia passar por um processo de calibrao (torquimetros, paqumetros etc);

Atravs de grficos de controle de qualidade, refugo, custos de produo etc. Esse mdulo tem como objetivo a padronizao das reas de trabalho, procurando transmitir informaes rpidas, simples e claras, por meio do quadro de indicadores de absenteismo, refugo, produtividade e qualidade preenchidos pelos prprios trabalhadores docho de fbria, com marcaes nos pisos, quadros instrutivos, identificao clara de materiais, etc. 3.3 Organizao do Posto de Trabalho O ponto mais bsico na implantao do Sistema de Produo Enxuta com certeza a organizao do local de trabalho, sendo essa uma das primeiras atividades proposta por Ohno dentro da Toyota. Para essa organizao, seguida a tcnica dos 5 S, que so na verdade as iniciais de cinco palavras japonesas que significam, segundo Imai (1996): SEIRI: Separar tudo que necessrio dentro da empresa e descartar tudo que for desnecessrio, seguindo uma bsica de separar tudo que no vai ser utilizado num perodo de trinta dias, incluindo mquinas, moldes, matrizes, ferramentas, refugos, matria-prima e outros itens; SEITON: Organizar tudo que sobrar aps a realizao do SEIRI, classificando todos os itens por sua utilidade e arrumando-os adequadamente, a fim de minimizar o tempo e esforo de busca, precisando para isso designar um local e a quantidade para cada item. O SEITON pode ser considerado o primeiro estgio para se trabalhar com uma produo puxada, pois como todos os itens passam a ter seu local definido, obriga os materiais em processo a ficarem no processo de origem at que haja espao disponvel no processo seguinte; SEISO: a limpeza do local de trabalho, abrangendo mquinas, ferramentas, cho, paredes e outras reas. primordial na implantao da MPT, pois atravs da limpeza das mquinas os operadores podem encontrar diversos defeitos como vazamentos ou parafusos soltos, que uma vez identificados so facilmente resolvidos; SEIKETSU: Significa a pratica de higiene pessoal, usando uniformes de trabalho, culos de segurana, luvas e sapatos sempre em bons estados de conservao, alm de manter o trabalho de seiri, seiton e seiso continuamente; SHITSUKE: o desenvolvimento da autodisciplina, criando o hbito dirio de praticar as atividades de 5 S na rotina de trabalho. A Organizao do Posto de Trabalho a configurao e manuteno do ambiente de trabalho de uma forma segura, limpa, ergonmica e clara, dos quais todas as coisas desnecessrias so removidas, procurando assim proporcionar menor tempo treinamento aos novos funcionrios, transparncia do processo produtivo, maior segurana nos setores produtivos e melhorais constante dos nveis de qualidade, produtividade e satisfao do trabalhador. 3.4 Trabalho Padronizado Segundo Imai (1996), para se falar de trabalho padronizado preciso saber diferenciar controlar e gerenciar, onde o controlar se restringe simplesmente ao processo, e no as pessoas, enquanto o gerenciar significa gerenciar os funcionrios, atravs de padres que permitam ao empregado controlar o processo. Dentro o SPVW, o Trabalho Padronizado a uniformizao do mtodo de trabalho entre os turnos, com o objetivo de padronizar as atividades desenvolvidas pela mo-de-obra do posto de trabalho, tendo como principais vantagens a execuo segura e completa de todas as atividades definidas, o auxilio na orientao do trabalho e a definio clara daquilo que deve ser feito, garantindo assim a produtividade e qualidade dos bens fabricados. 3.5 Soluo de Problemas O mdulo de Soluo de problemas um procedimento padro, por meio do qual as reais causas de cada problema so detectadas e eliminadas de forma definitiva pelos prprios membros envolvidos com esse problema, tendo com base o Circulo de Qualidade, que base do sistema de qualidade japons, e parte da opinio de que todas as pessoas que trabalham dentro de uma organizao so capazes de contribuir na busca

2 de 4

24/05/2013 17:29

O SISTEMA DE PRODUO ENXUTA E SUA IMPLANTAO NA... http://www.ogerente.com.br/prod/artigos/producao-artigos-enxuta_VW.htm

opinio de que todas as pessoas que trabalham dentro de uma organizao so capazes de contribuir na busca de melhorias e soluo de problemas, que para Black (1998) e Engel (1982) tem como principais objetivos: desenvolver o conhecimento e habilidades dos trabalhadores, introduzir um esforo de equipe entre trabalhadores, supervisores e gerentes, melhorar a conscincia de qualidade, criar um ambiente de trabalho mais harmonioso, levando a uma moral mais alta, encorajar o engajamento e contribuio s metas da corporao para maior qualidade e produtividade entre outros. Para a utilizao desse mdulo algumas regras bsicas so estabelecidas, como o registro de todos os problemas que no so solucionados imediatamente e de forma duradoura em um formulrio denominado de Relatrio de Anlise de Problemas (RAP) e a utilizao de ferramentas como o Diagrama de Causa e Efeito (Ishikawa),o Brainstorming e o ciclo PDCA (Plan, Do, Check e Act). As vantagens deste mdulo reside no fato de envolver todos os funcionrios, obtendo uma maior rapidez na resoluo de problemas, garantindo um produto com maior qualidade, tendo sempre a segurana e certeza das solues definitivas. A documentao fcil de ser interpretada e transparente, o que gera ao final uma reduo de custos (refugo e retrabalho). 3.6 Sistemas de Materiais So formas e mtodos utilizados para suprimentos da produo com materiais. O objetivo primordial do sistema de materiais a reduo dos nveis de estoque, visando a estabilizao do processo, evitando desperdcios, e, assim reduzindo os custos. O modelo utilizado para se alcanar essa reduo nos nveis de estoque a utilizao do sistema Kanban, que segundo Moura (1992) um dos elementos essenciais para a implantao do sistema JIT, que um dos pilares do Sistema Toyota de Produo, uma vez que reduz o tempo de espera, diminui os estoques, melhora a produtividade e interliga todas as operaes em um fluxo uniforme e ininterrupto. 3.7 Processos Padronizados da Qualidade Os processos padronizados de qualidade so procedimentos de utilizao geral que servem para alcanar a Qualidade especificada para o produto durante o processo de Manufatura. Esse mdulo apresenta como vantagens o foco na preveno de problemas atravs de constantes instalaes de Poka-Yoke nas linhas de montagem (Processo que evita erro no processo produtivo), utilizao de instrues de trabalho bem definidas, possuir uma avaliao objetiva dos resultados, permitindo assim uma deteco mais rpida das no conformidades e suas causas. No aspecto humano, ele confere uma maior versatilidade dos profissionais, permitindo um aperfeioamento contnuo do processo atravs da utilizao de ferramentas como Controle Estatstico do Processo (CEP) e a Analise de Pareto. 3.8 Manuteno Produtiva Total - MPT Segundo Takahashi e Osada (1993), a MPT uma atividade de manuteno que envolve o conjunto de todos os empregados da organizao, abrangendo desde a alta administrao at os operrios da linha de produo, no sentido de voltarem sua ateno para todos os equipamentos da fbrica. Atravs da MPT, a Volkswagen espera que seus trabalhadores tenham uma maior participao na preservao dos seus meios de trabalho, que so as mquinas e equipamentos, garantindo assim um volume de produo constante e com alto ndice de qualidade, uma vez que alem de evitar quebras, a MPT preveni tambm a produo de itens fora do padro atravs da checagem dos dispositivos utilizados para se travar as peas nas mquinas, evitando ento a gerao de refugos e retrabalhos. Para Mirshawka e Olmedo (1994), o que se espera da MPT atacar na causa raiz dos problemas, e que ficam na parte de baixo do iceberg da manuteno, conforme apresentado na figura 03.

Como o Sistema de Produo Enxuta procura trabalhar com o menor estoque possvel, podendo parar toda uma cadeia produtiva caso ocorra alguma paralisao muito prolongada em qualquer mquina dentro dessa cadeia, as atividades de MPT so de extrema importncia para uma boa implementao desse sistema, garantindo sempre um fluxo constante dos bens e materiais fabricados. 3.9 Qualificao e Treinamento o elemento que visa garantir a cada empregado a qualificao bsica necessria para desenvolver suas funes atravs de uma qualificao suplementar, onde so melhorados a formao profissional e o aperfeioamento continuo do empregado. Os treinamentos abrangidos dentro do SPVW, vo desde treinamentos operacionais nas linhas de produo (on-the-job) at treinamentos bsicos em eletricidade, mecnica industrial, metrologia, mecnica automotiva, normas de qualidade e de meio-ambiente entre outros. Esses treinamentos so efetuados de forma intensa, a fim de obter todos os resultados esperados dentro do sistema de produo e conseqentes objetivos organizacionais de transformar a Volkswagen em uma empresa enxuta e preparada para enfrentar cada vez melhor a concorrncia existente dentro do mercado automobilstico nacional. 3.10 A Implantao do SPVW A implantao desse novo sistema de produo comeou a acontecer somente depois de ser totalmente definida, estruturada e aprovada pela Diretoria da empresa, e ocorreu em forma de treinamento direto dos princpios e elementos que compem todo o SPVW, seguindo o principio de cascata, conforme observado na figura 04.

3 de 4

24/05/2013 17:29

O SISTEMA DE PRODUO ENXUTA E SUA IMPLANTAO NA... http://www.ogerente.com.br/prod/artigos/producao-artigos-enxuta_VW.htm

Para o sucesso na implantao do SPVW, foi organizada todo uma estrutura de apoio para organizao e manuteno desse sistema, onde fez parte a Diretoria da Volkswagen, os Champions de cada mdulo e os Coordenadores desses mdulos em cada uma das plantas da Volkswagen na Amrica do Sul. A Diretoria ficou responsvel pelo desenvolvimento e implementao do SPVW, garantindo recursos para que todo o sistema acontecesse sem nenhum processo de interrupo, apoiando explicitamente ao programa, dando suporte e autonomia ao Time de Champions e assegurando a eficcia do Sistema Cascata de divulgao do SPVW. Aos Champions couberam as definies dos representantes e do tamanho das equipes, definio dos objetivos em cada elemento, desenvolvimento de conceito nico e padronizado, considerando porm a particularidade de cada rea, e o gerenciamento detalhado do contedo de cada elemento. Os Coordenadores foram as pessoas escolhidas como sendo os responsveis para representar sua rea de atuao dentro da equipe de implantao, levando todas as decises dessa equipe para as suas respectivas reas, onde esses representantes devem estar entre as pessoas mais importantes de cada rea ou planta. As reas abrangidas pelo SPVW foram divididas em : Estamparia, Armao, Pintura e Montagem da Planta Anchieta, Estamparia, Armao, Pintura e Montagem da Planta Taubat, Motor gua, Motor Ar, Fundio, Transmisso, So Carlos, Pacheco e Crdoba na Argentina, Planejamento, Logstica Central, Logstica Taubat, Tecnologia da Informao, Engenharia Industrial, RH Anchieta, RH Taubat e Qualidade, totalizando ao todo mais duzentas pessoas envolvidas como Coordenadores dos elementos do SPVW. Os Champions e os Coordenadores juntos, alm das responsabilidades acima citadas, tiveram tambm que definir os treinamentos necessrios para cada rea de atuao, elaborar e divulgar os manuais do SPVW. Aos Gerentes e Supervisores de cada rea couberam as responsabilidades de conhecer, entender e apoiar toda a filosofia do SPVW, definindo uma rea como desenvolvimento piloto, onde tiveram que assegurar: o cumprimento das metas e dos prazos estabelecidos, auditar e avaliar os resultados das reas, procurando identificar possveis melhorias e pontos de correo nos manuais do SPVW, e posterior implantao do sistema nas demais reas de cada planta da Volkswagen. 4. Concluso Atualmente, para que uma empresa possa se tornar competitiva, preciso esquecer os princpios elaborados por Taylor no incio do sculo XX, que tirou do operrio o direito de escolher a maneira como realizar seu trabalho, impondo um mtodo planejado e padronizado, estabelecido por um profissional especializado no planejamento das tarefas (CHIAVENATO, 1994). Nesse sentido, a Volkswagen do Brasil, atravs da utilizao dos princpios do sistema de Produo Enxuta, criou o SPVW com o objetivo reduzir seus desperdcios dentro do processo produtivo e conseqente aumento dos lucros atravs da delegao de maior responsabilidade e participao nos processos de fabricao aos trabalhadores do cho de fbrica. Isso porm s possvel acontecer se todas as pessoas responsveis pela administrao das empresas participarem de forma direta e real na busca desses objetivos, apoiando incontestavelmente todas as aes necessrias para se achegar em um processo de excelncia operacional, onde as pessoas do cho de fbrica vo estar to comprometidas com as metas e resultados organizacionais como se fossem os prprios diretores das empresas, como ocorreu na Volkswagen do Brasil, onde da Diretoria at o Lder de Clula (Primeiro nvel de superviso dentro da hierarquia da Volkswagen), apoiaram e foram responsveis pela implantao do SPVW.

Bibliografia BLACK, J. T. (1998). O projeto da fbrica com futuro. Porto Alegre: Artes Mdicas. CARVALHO, R. (2002). Industria automobilstica. Gazeta Mercantil, So Paulo, 14 de fev., p.A2. CHIAVENATO, I. (1994). Administrao: teoria, processo e prtica. 2.ed. So Paulo: Makron Books. CORIAT, B. (1994). Pensar pelo avesso: o modelo japons de trabalho e organizao. Rio de Janeiro: UFRJ. ENGEL, P. (1982). Princpios de organizao japonesa melhor produtividade pelo crculo de qualidade. So Paulo: Tecnoprint. IMAI, M. (1996). Gemba-kaizen: estratgias e tcnicas do kaizen no piso de fbrica. So Paulo: IMAM. MIRSHAWKA, V.; OLMEDO, N. (1994). TPM moda brasileira. So Paulo: Makron Books. MOURA, R. A. (1992). Kanban, a simplicidade do controle de produo. So Paulo: IMAM. MOSCOVICI, Fela (1994). Equipes do certo: a multiplicao do talento humano. Rio de Janeiro: Jos Olympio Editora S.A.. OHNO, T. (1988). Toyota Production System - beyond large-scale production. Portland: Productivity, Inc. TAKAHASHI, Y .; OSADA, T.(1993). TPM/MPT manuteno produtiva total. So Paulo: IMAM. WOMACK, J. P.; JONES, D. T.; ROOS, D. (1990). The machine that changed the world: the story of lean production. New Y ork: HarperPerennial.

4 de 4

24/05/2013 17:29

Potrebbero piacerti anche

- 2 - O Sistema Toyota de ProduçãoDocumento9 pagine2 - O Sistema Toyota de ProduçãoItamar MNessuna valutazione finora

- Kaizen, Kanban e JITDocumento6 pagineKaizen, Kanban e JITFelix Adrian Garmendia GonzalezNessuna valutazione finora

- Prova 2 Log Integrada - CURSO DE GESTÃO - GabDocumento5 pagineProva 2 Log Integrada - CURSO DE GESTÃO - GabSaymonNessuna valutazione finora

- Planejamento sistemático de layout em pequena fábricaDocumento17 paginePlanejamento sistemático de layout em pequena fábricaFernando RezendeNessuna valutazione finora

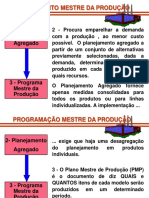

- PMP converte plano agregado em necessidades específicasDocumento10 paginePMP converte plano agregado em necessidades específicasJeanJ7TNessuna valutazione finora

- Planejamento Mestre da Produção (PMPDocumento32 paginePlanejamento Mestre da Produção (PMPFernando José França de AndradeNessuna valutazione finora

- O que é Lean Manufacturing: conheça a metodologia que impulsiona empresas e carreirasDocumento15 pagineO que é Lean Manufacturing: conheça a metodologia que impulsiona empresas e carreirasAndre100% (2)

- Layout industrialDocumento11 pagineLayout industrialMarcos BuenoNessuna valutazione finora

- AP Aula Revisão S104 SlackDocumento200 pagineAP Aula Revisão S104 SlackMarcos De Campos MaiaNessuna valutazione finora

- Atividade PCPDocumento2 pagineAtividade PCPDiewelly SilvaNessuna valutazione finora

- 11 Ferramentas Da Qualidade e Suas Estratégias de Gestão - FarmaceuticasDocumento25 pagine11 Ferramentas Da Qualidade e Suas Estratégias de Gestão - FarmaceuticasallanHFNessuna valutazione finora

- Mba Gest Estrat - Adm de Projetos Parte 1 - DiagramadoDocumento87 pagineMba Gest Estrat - Adm de Projetos Parte 1 - Diagramadorodolfo rodriges'Nessuna valutazione finora

- A história da Ferrari, seu modelo mais vendido e mais caroDocumento13 pagineA história da Ferrari, seu modelo mais vendido e mais caroMiguel MurtaNessuna valutazione finora

- Ebook MRP DesmistificadoDocumento24 pagineEbook MRP DesmistificadoLF • Since 1985Nessuna valutazione finora

- Gestão de Estoques: Tipos, Funções e ControleDocumento43 pagineGestão de Estoques: Tipos, Funções e ControleEnio Fernandes RodriguesNessuna valutazione finora

- Aula CadeiaDocumento111 pagineAula CadeiaÉrik Januário da Silva100% (1)

- O Lean Manufacturing e seus benefíciosDocumento6 pagineO Lean Manufacturing e seus benefíciosMauro Cesar Monroe Pereira MonroeNessuna valutazione finora

- 34 - IT ANEXO - Ordem de FabricaçãoDocumento1 pagina34 - IT ANEXO - Ordem de FabricaçãoThalita Fernanda FreitasNessuna valutazione finora

- MRP Exercícios Produção Engenharia ParáDocumento2 pagineMRP Exercícios Produção Engenharia ParáAlexia LimaNessuna valutazione finora

- Takt Time Administração de ProduçãoDocumento3 pagineTakt Time Administração de ProduçãojuniorNessuna valutazione finora

- TPMDocumento50 pagineTPMmaycon2108Nessuna valutazione finora

- Planejamento e controle da produçãoDocumento9 paginePlanejamento e controle da produçãoFelipe ParaizoNessuna valutazione finora

- Scuderia FerrariDocumento19 pagineScuderia FerrariVinicius Dezanetti RomaoNessuna valutazione finora

- 14 Princípios ToyotaDocumento17 pagine14 Princípios ToyotaAmandaHenriquedeFariaNessuna valutazione finora

- Kanban LocawebDocumento7 pagineKanban LocawebWashington SilvaNessuna valutazione finora

- QIC - Questionário de implantação do ERPDocumento8 pagineQIC - Questionário de implantação do ERPSombeRNessuna valutazione finora

- Aplicação Do Mapeamento de Fluxo de Valor No Estabelecimento Comercial Pet Shop Patinha - Rio Grande-RsDocumento10 pagineAplicação Do Mapeamento de Fluxo de Valor No Estabelecimento Comercial Pet Shop Patinha - Rio Grande-RsJo AteliêD'artes100% (1)

- 01.PPCP - Aula 02Documento78 pagine01.PPCP - Aula 02testeNessuna valutazione finora

- MRP e estrutura analítica de produtosDocumento3 pagineMRP e estrutura analítica de produtosEdmundoValterNessuna valutazione finora

- Aula 10 PDFDocumento20 pagineAula 10 PDFRoberto Santos da SilveiraNessuna valutazione finora

- Análise de Custo x Volume x Lucro: Margem de Contribuição e Ponto de EquilíbrioDocumento28 pagineAnálise de Custo x Volume x Lucro: Margem de Contribuição e Ponto de Equilíbriolucas miguelNessuna valutazione finora

- Producao Puxada e Producao Empurrada PDFDocumento16 pagineProducao Puxada e Producao Empurrada PDFJéssica KaliNessuna valutazione finora

- Sistemas de produção: planejamento e controleDocumento20 pagineSistemas de produção: planejamento e controleCaio JagusNessuna valutazione finora

- Teoria Das Restrições (TOC) Parte 2Documento12 pagineTeoria Das Restrições (TOC) Parte 2Marcia ElizabethNessuna valutazione finora

- Aula 5.0 - FordismoDocumento6 pagineAula 5.0 - FordismoffsjosNessuna valutazione finora

- 01 Introdução À Modelagem e SimulaçãoDocumento10 pagine01 Introdução À Modelagem e SimulaçãoLucas orgal reisNessuna valutazione finora

- Administração de Recursos Materiais & Patrimoniais II - Custos de Estoque, LEC & LEFDocumento24 pagineAdministração de Recursos Materiais & Patrimoniais II - Custos de Estoque, LEC & LEFFabricio PereiraNessuna valutazione finora

- Otimização de Processos de Usinagem para Redução de CustosDocumento34 pagineOtimização de Processos de Usinagem para Redução de CustosJoãoNessuna valutazione finora

- KAIZENDocumento17 pagineKAIZENcarolineNessuna valutazione finora

- 5 princípios Lean ThinkingDocumento2 pagine5 princípios Lean ThinkingandreastreichelNessuna valutazione finora

- Programação e Controle de Produção (Recuperação Automática)Documento2 pagineProgramação e Controle de Produção (Recuperação Automática)paulaNessuna valutazione finora

- (AG2) Gestão de MudançasDocumento27 pagine(AG2) Gestão de MudançasEliphas Siqueira100% (6)

- Exercicio 2 PCPDocumento6 pagineExercicio 2 PCPFrancis AmimNessuna valutazione finora

- PPCPDocumento2 paginePPCPVinicius CaldiniNessuna valutazione finora

- Indicadores produção estratégia manufaturaDocumento7 pagineIndicadores produção estratégia manufaturaPaulo Roberto AndradeNessuna valutazione finora

- E-Book - Lean Manufaturing - Mentalidade EnxutaDocumento31 pagineE-Book - Lean Manufaturing - Mentalidade EnxutaBianca CuradoNessuna valutazione finora

- Gestão e Ferramentas Da Qualidade 2020Documento66 pagineGestão e Ferramentas Da Qualidade 2020DIVAINE FERREIRA DE ANDRADENessuna valutazione finora

- 01 - Planejamento e Controle Da Produção (PCP) - Conceitos BásicosDocumento18 pagine01 - Planejamento e Controle Da Produção (PCP) - Conceitos BásicosSuellen AgapitoNessuna valutazione finora

- Administração de Produção II na Universidade Lueji A'nkondeDocumento47 pagineAdministração de Produção II na Universidade Lueji A'nkondeArão MbongueNessuna valutazione finora

- Aula de Movimentação e Armazenagens de Materiais 1 - 2016Documento104 pagineAula de Movimentação e Armazenagens de Materiais 1 - 2016Jefferson NascimentoNessuna valutazione finora

- ABS Alcoa reduz custosDocumento8 pagineABS Alcoa reduz custosAnderson Boliviano100% (1)

- 1conceitos e Técnicas de Administração Da ProduçãoDocumento4 pagine1conceitos e Técnicas de Administração Da Produçãodouglasvidal30Nessuna valutazione finora

- MASP para melhoria de processos em frigorífico de carne bovinaDocumento12 pagineMASP para melhoria de processos em frigorífico de carne bovinaSilmara G. Barnabé100% (1)

- Aula 06 - Inovação Tecnológica PDFDocumento11 pagineAula 06 - Inovação Tecnológica PDFAcadêmico VJRNessuna valutazione finora

- Produção marcador texto Belsel canetasDocumento8 pagineProdução marcador texto Belsel canetasKelly Cristina DouradoNessuna valutazione finora

- Fluxograma do processo produtivoDocumento10 pagineFluxograma do processo produtivojaqueline silva reisNessuna valutazione finora

- Capítulo 1 - Introdução À Manutenção MecânicaDocumento3 pagineCapítulo 1 - Introdução À Manutenção MecânicaDejairNessuna valutazione finora

- Proposta de um método de gestão de manufatura sustentável por meio da integração de práticas Lean e Green ManufacturingDa EverandProposta de um método de gestão de manufatura sustentável por meio da integração de práticas Lean e Green ManufacturingNessuna valutazione finora

- Retenção de talentos da Geração YDocumento3 pagineRetenção de talentos da Geração YJeuziane Duarte LamimNessuna valutazione finora

- Davel LiderançaDocumento20 pagineDavel LiderançaTaila BeckerNessuna valutazione finora

- 5 Mitos Sobre Como Pedir Aumento de SalárioDocumento2 pagine5 Mitos Sobre Como Pedir Aumento de SalárioJeuziane Duarte LamimNessuna valutazione finora

- Motivação Nas Empresas PDFDocumento51 pagineMotivação Nas Empresas PDFJeuziane Duarte LamimNessuna valutazione finora

- Motivação Nas Empresas PDFDocumento51 pagineMotivação Nas Empresas PDFJeuziane Duarte LamimNessuna valutazione finora

- Motivação Nas Empresas PDFDocumento51 pagineMotivação Nas Empresas PDFJeuziane Duarte LamimNessuna valutazione finora

- Armazenagem Movimentacao Abril 2008Documento84 pagineArmazenagem Movimentacao Abril 2008André Silva de MeloNessuna valutazione finora

- O SISTEMA DE PRODUÇÃO ENXUTA E SUA IMPLANTAÇÃO NA VOLKSWAGEN DO BRASIL - O GerenteDocumento4 pagineO SISTEMA DE PRODUÇÃO ENXUTA E SUA IMPLANTAÇÃO NA VOLKSWAGEN DO BRASIL - O GerenteJeuziane Duarte LamimNessuna valutazione finora

- Armazenagem Movimentacao Abril 2008Documento84 pagineArmazenagem Movimentacao Abril 2008André Silva de MeloNessuna valutazione finora

- Aula 07 - Exercícios sobre distribuição espacial da produção industrial em SPDocumento4 pagineAula 07 - Exercícios sobre distribuição espacial da produção industrial em SPJeuziane Duarte LamimNessuna valutazione finora

- Matemática - Questões Resolvidas (EsSA)Documento50 pagineMatemática - Questões Resolvidas (EsSA)RobinhoPoA94% (16)

- Pós VendaDocumento8 paginePós VendaJeuziane Duarte LamimNessuna valutazione finora

- Analfabetismo FuncionalDocumento11 pagineAnalfabetismo FuncionalJeuziane Duarte LamimNessuna valutazione finora

- Aula 07 - Exercícios sobre distribuição espacial da produção industrial em SPDocumento4 pagineAula 07 - Exercícios sobre distribuição espacial da produção industrial em SPJeuziane Duarte LamimNessuna valutazione finora

- Custo Estoques7Documento14 pagineCusto Estoques7Nilson Alves de SouzaNessuna valutazione finora

- Papel Do G.P LiderançaDocumento5 paginePapel Do G.P LiderançaJeuziane Duarte LamimNessuna valutazione finora

- Mark. RelacDocumento12 pagineMark. RelacJeuziane Duarte LamimNessuna valutazione finora

- Zonas de Conforto Que Destroem EmpresasDocumento3 pagineZonas de Conforto Que Destroem EmpresasJeuziane Duarte LamimNessuna valutazione finora

- Gerenciamento de Conflitos e Gestão Por CompetênciasDocumento55 pagineGerenciamento de Conflitos e Gestão Por CompetênciasJeuziane Duarte LamimNessuna valutazione finora

- 5S - Manual AnvisaDocumento16 pagine5S - Manual AnvisaJeuziane Duarte LamimNessuna valutazione finora

- DicionárioDocumento167 pagineDicionárioJeuziane Duarte LamimNessuna valutazione finora

- Filmes GospelDocumento2 pagineFilmes GospelJeuziane Duarte LamimNessuna valutazione finora

- Conheça mais da CaelumDocumento90 pagineConheça mais da CaelumArnaldo Roberto J VicenteNessuna valutazione finora

- Como Maximizar A Eficiência e Organizar Times de Customer SuccessDocumento40 pagineComo Maximizar A Eficiência e Organizar Times de Customer SuccessJoiceNessuna valutazione finora

- Aprenda sobre UX com esta apostila CaelumDocumento166 pagineAprenda sobre UX com esta apostila CaelumNico CavalcantiNessuna valutazione finora

- Just in TimeDocumento10 pagineJust in TimeOtávio Bento Araújo PavãoNessuna valutazione finora

- Questões AULA 1 (Recuperação Automática)Documento29 pagineQuestões AULA 1 (Recuperação Automática)Thiago Mendonça0% (1)

- Modelo Japonês de Administração no Centro Universitário de MaringáDocumento21 pagineModelo Japonês de Administração no Centro Universitário de MaringáMarcio Issamu Yamamoto100% (1)

- O que é o método Kanban de gestão da produçãoDocumento16 pagineO que é o método Kanban de gestão da produçãodarksoulshueNessuna valutazione finora

- 206 PC LogisticaDocumento38 pagine206 PC LogisticaFlavia Caldeira100% (1)

- Just in Time PDFDocumento7 pagineJust in Time PDFMarco RomanelliNessuna valutazione finora

- A Ideologia Do Modelo Japonês de GestãoDocumento31 pagineA Ideologia Do Modelo Japonês de GestãoLecio Leonardo LuvezutiNessuna valutazione finora

- Modelos da construção enxuta com Kanban e AndonDocumento9 pagineModelos da construção enxuta com Kanban e AndonTiarley MediciNessuna valutazione finora

- LogisticaDocumento149 pagineLogisticaRezende RammelNessuna valutazione finora

- Sistema Toyota de ProduçãoDocumento9 pagineSistema Toyota de ProduçãoVictória DuarteNessuna valutazione finora

- PaperlegoDocumento8 paginePaperlegoFernanda FerreiraNessuna valutazione finora

- Capítulo 20 - Just in Time e Operações EnxutasDocumento33 pagineCapítulo 20 - Just in Time e Operações EnxutasMarcia Rodrigues100% (1)

- Trabalhando em Equipes Ágeis: Introdução à Cultura Ágil e seus PrincípiosDocumento67 pagineTrabalhando em Equipes Ágeis: Introdução à Cultura Ágil e seus PrincípiosCaio Serpa100% (1)

- Melhoria de processos PPAC e Tilt-upDocumento8 pagineMelhoria de processos PPAC e Tilt-upWeslley Gulak AmaralNessuna valutazione finora

- Sistema Kanban de AbastecimentoDocumento9 pagineSistema Kanban de AbastecimentoluizbandeiraNessuna valutazione finora

- Respostas Dos Exercícios - Gestão Da Qualidade - 1ed - Cod-3172Documento8 pagineRespostas Dos Exercícios - Gestão Da Qualidade - 1ed - Cod-3172Osmar MartinsNessuna valutazione finora

- Exame Simulado Exin Lean It FoundationDocumento26 pagineExame Simulado Exin Lean It FoundationMaiconNessuna valutazione finora

- Produção puxada x empurrada: flexibilidade na programaçãoDocumento50 pagineProdução puxada x empurrada: flexibilidade na programaçãoDavidNessuna valutazione finora

- Kanban e MRP Diferenças Entre Programação Puxada e EmpurradaDocumento4 pagineKanban e MRP Diferenças Entre Programação Puxada e EmpurradaDiegoSantosNessuna valutazione finora

- Autoavaliação atividade distribuição logísticaDocumento13 pagineAutoavaliação atividade distribuição logísticabruna alvesNessuna valutazione finora

- Sistemas de produção JIT, Kanban e OPTDocumento15 pagineSistemas de produção JIT, Kanban e OPTlobomaNessuna valutazione finora

- A crise do trabalho na década de 1980Documento15 pagineA crise do trabalho na década de 1980Jéssica RagazziNessuna valutazione finora

- Aplicação do MFV para melhoria de processo em fábrica de laticíniosDocumento18 pagineAplicação do MFV para melhoria de processo em fábrica de laticíniosSidnei BarretoNessuna valutazione finora

- Questões Simulado Intervenção ComunitáriaDocumento2 pagineQuestões Simulado Intervenção ComunitáriaJeferson Dos SantosNessuna valutazione finora

- Monografia Patricia Colisse de Oliveira (5951661)Documento58 pagineMonografia Patricia Colisse de Oliveira (5951661)Patricia ColisseNessuna valutazione finora

- Módulo 3 - Manutenção PreventivaDocumento3 pagineMódulo 3 - Manutenção PreventivaPaulo José SantosNessuna valutazione finora

- Trabalhotpcpapresentao 130705203934 Phpapp01Documento34 pagineTrabalhotpcpapresentao 130705203934 Phpapp01RicardoNessuna valutazione finora