Documenti di Didattica

Documenti di Professioni

Documenti di Cultura

AlternativasReducciónPolvilloMetalico

Caricato da

Yvan Darwin Vega NolazcoDescrizione originale:

Titolo originale

Copyright

Formati disponibili

Condividi questo documento

Condividi o incorpora il documento

Hai trovato utile questo documento?

Questo contenuto è inappropriato?

Segnala questo documentoCopyright:

Formati disponibili

AlternativasReducciónPolvilloMetalico

Caricato da

Yvan Darwin Vega NolazcoCopyright:

Formati disponibili

ALTERNATIVAS DE REDUCCIN DE POLVILLO METALICO

I. GENERACION DE RESIDUOS

En trminos de generacin total de residuos, las fundiciones ferrosas generan aproximadamente 15.790 toneladas mensuales, mientras que las fundiciones no ferrosas generan del orden de 2.470 toneladas mensuales. De los totales antes mencionados, los residuos ms importantes, en trminos de cantidad, son los siguientes: Escorias metalrgicas: 6.862,5 Ton/mes. Arenas de descarte: 4.219,5 Ton/mes. Polvos de filtro: 681,2 Ton/mes. En los siguientes captulos se analizar en detalle la situacin de los polvos de filtros y sus alternativas de manejo, , basadas en la jerarqua de soluciones de produccin limpia, la cual se orienta inicialmente a la reduccin de residuos, y posteriormente su reuso y reciclaje, con objeto de generar un uso ms eficiente de recursos, como se ejemplifica en la siguiente figura.

II.

MANEJO ACTUAL DE LOS POLVOS DE FILTROS

II.1.

Caracterizacin de los polvos de filtros

Los polvos de filtros corresponden a emisiones que provienen de focos estacionarios del proceso de fundicin, las que son captadas por filtros de manga. Si bien el polvo retenido en filtros de manga puede provenir de variadas etapas del proceso de fundicin, las mayores emisiones de polvo estn asociadas a los procesos de fusin en los hornos, colada, desmoldeo y limpieza final. Desde el punto de vista de sus propiedades fsicas, los polvos de filtros provenientes de los hornos corresponden a un slido seco, polvoriento, de granulometra muy fina (40 - 50 micras), y de color marrn. Desde el punto de vista de los elementos qumicos que posee, el polvo del filtro, est compuesto principalmente por hierro y zinc, con contenidos menores de cuarzo, cal y cadmio, adems de una gran nmero de elementos en menor proporcin (Guzmn , 2005). Durante el proceso de fusin, entre un 1% - 2% de la carga se convierte en polvo o en humos recolectados por los filtros de mangas. En las fundiciones de acero, este polvo contiene diferentes cantidades de zinc, plomo, nquel, cadmio y cromo. El polvo de acero al carbono tiende a tener altos niveles de zinc y plomo como resultado del uso de chatarra galvanizada, mientras que el polvo de acero inoxidable tiene altos contenidos de nquel y cromo. El polvo asociado con la produccin de metal no ferroso puede contener cobre, aluminio, plomo, estao y zinc. La Tabla 6 presenta un ejemplo comparativo de la composicin tpica de los polvos de filtro, respecto a su contenido de elementos inorgnicos, para una fundicin ferrosa nacional y una fundicin de Espaa (Guzmn 2005) Tabla 6 Composicin de polvos de filtro (elementos inorgnicos)

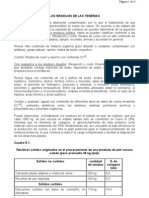

Parmetro Fundicin en Espaa (% en peso) 6 29 12 2,4 1,9 16 3,1 Fundicin en Chile (% en peso) 7,6 59,2 3,8 3,8 10,2 1,1

SiO2 Fe Ca C Mg Zn Pb

Mo Mn Ni K Cl Cu Al Cr Ba Na Cd S

0,007 1,7 0,02 0,8 1,7 0,32 0,95 0,39 0,085 0,9 0,04 -

0,03 3,4 0,07 1,4 1,4 0,24 0,36 0,59 < 0,01 4,3 0,04 1,6

La legislacin nacional, especficamente el Artculo N 18 del DS N 148/03, considera como residuo peligroso a los polvos de filtros, puesto que pueden contener cantidades importantes de sustancias peligrosas como cadmio, plomo, cromo y otros, los cuales forman parte de la Lista II del artculo antes mencionado y de las listas de los Artculos 88 y 89 del mismo Decreto. Sin embargo dicho artculo seala que el generador puede demostrar ante la Autoridad Sanitaria que sus residuos no presentan ninguna caracterstica de peligrosidad; esto lo podr llevar a cabo, presentando a la Autoridad los anlisis de caracterizacin de peligrosidad, sobre la base del conocimiento de sus residuos y los procesos que lo generan, sin perjuicio de lo cual, la Autoridad Sanitaria podr exigir anlisis adicionales a los propuesto conforme a lo sealado en los Artculos 12 al 17 del DS N 148/03. Los polvos generados en los procesos de fusin y colada comnmente contienen importantes concentraciones metales pesados y partculas de slice, por lo que deben ser considerados residuos peligrosos de acuerdo a lo indicado en el prrafo anterior. Los polvos provenientes del proceso de desmoldeo estn compuestos del material de moldeo utilizado, as como de productos aglomerantes. Si estos ltimos se encuentran en concentraciones altas, estos polvos pueden ser considerados como residuos peligrosos1. II.2. Destino actual de los polvos de filtros El total de polvos de filtros generados por las empresas anualmente es de aproximadamente 8.174 ton, de los cuales se recicla o recupera slo un 4% en las mismas plantas (363,12 Ton/ao), reinsertando el residuo al proceso como parte de las materias primas. La mayor parte de las empresas dispone los polvos de filtros a travs de destinatarios autorizados (Hidronor). Unas pocas los reutilizan a travs de su incorporacin al proceso en el horno o los reciclan como materia prima para la elaboracin de otros productos. En el Anexo 2 de esta gua se incluye informacin de empresas recicladoras y de disposicin final autorizadas.

III.

ALTERNATIVAS DE REDUCCIN

Las soluciones basadas en reduccin en origen, o minimizacin de los residuos normalmente generan costos mnimos a las empresas ya que estn basadas en cambios o mejoras de las prcticas y procedimientos tradicionales que se desarrollan dentro del proceso. Dentro de las alternativas de reduccin en uso a nivel nacional se han aplicado soluciones basadas en: Incorporacin de buenas prcticas operacionales. Cambios en los procesos.7 III.1. Incorporacin de buenas prcticas operacionales Respecto de las prcticas ya introducidas a nivel nacional para minimizar la generacin de polvos de filtro dentro del proceso se pueden identificar las siguientes alternativas: Comprar materia prima de mejor calidad, mejorar el control de calidad y la seleccin de la chatarra o metales, que ingresan como materia prima al proceso, a fin de reducir la incorporacin de materiales no deseados en los polvos de filtros generados. Realizar una adecuada segregacin en el lugar de generacin (separando los polvos de filtros generados en los hornos de otros tipos de polvos colectados en el proceso) y depositando el residuo en contenedores o sitios de acopio exclusivos. Desarrollar inspecciones peridicas de los equipos, adems de mantenciones peridicas, de tipo preventivo. Capacitacin peridica del personal, en materias referentes a manejo, buenas prcticas operacionales y segregacin apropiada de estos residuos, adems de medidas de salud y seguridad ocupacional (ver detalles en Captulo 10). Sensibilizacin y participacin de los trabajadores.

III.2. Cambios en los procesos Una alternativa propuesta para la reduccin de los polvos de filtros es cambiar el tipo de hornos a hornos de induccin. La literatura tcnica indica que un horno de induccin emite aproximadamente 75% menos polvo y humo debido a la ausencia de gases de combustin o de temperaturas excesivas en el metal.. Cuando se utiliza chatarra relativamente limpia, puede minimizarse la necesidad del equipo de control de las emisiones. Por supuesto, deben considerarse cuidadosamente

las operaciones de produccin y la economa de procesos al planear la adquisicin o modificacin del equipo de fundicin (EPA, 1988).

IV.

ALTERNATIVAS DE REUSO

Al considerar el potencial reuso de polvos de filtros dentro del proceso, es fundamental que el generador considere estos residuos como peligrosos, a menos que demuestre que estos no presentan ninguna caracterstica de peligrosidad. Si corresponde de acuerdo a dicha caracterizacin, stos se deben manejar de acuerdo a las exigencias establecidas en el D.S. 148/2003 Reglamento Sanitario Sobre Manejo de Residuos Peligrosos. De esta forma, el reuso debe ser informado a la Autoridad Sanitaria respectiva, todo ello sin perjuicio del cumplimiento del D.S. 594/99. IV.1. Alternativas de reuso actualmente disponibles en las empresas. Actualmente es posible reutilizar parte de los polvos de filtros de fundiciones ferrosas dentro del proceso, a travs de un sistema de tratamiento fisicoqumico, cuyo objetivo principal es la recuperacin de metal. Esta alternativa se hace interesante desde el punto de vista econmico, cuando el polvo presenta altos contenidos del metal procesado. En este caso los polvos de filtros, mediante un tratamiento previo de solidificacin y compactacin, son reincorporados en la carga del horno, recuperando el hierro residual presente en el residuo. El proceso de compactacin reduce la movilidad de las sustancias txicas presentes en el polvo y mejora las caractersticas fsicas y de manejo del polvo. Para la compactacin el polvo recuperado en los sistemas de captacin se alimenta hacia un tornillo mezclador cerrado, donde se agrega una solucin acuosa de Cloruro de Magnesio, formando una mezcla pastosa de menor volumen que el polvo original. La mezcla se recibe en moldes cilndricos, y estos se trasladan a patios donde se retira el molde y la mezcla, ya slida, se deja secar. Una vez seca, la mezcla puede ser cargada al horno utilizando un electroimn

En la produccin de aceros al carbono usando chatarra galvanizada, el polvo recuperado tiende a mostrar un alto contenido de zinc. La mayora de las opciones de recuperacin requieren que el contenido de zinc del polvo sea por lo menos 15%, de preferencia 20%, para que la operacin resulte econmica (Ambar, 1999).

Sistema de captacin de emisiones colector de finos

polvos

Tolva recepcin polvos

Estanque con solucin de cloruro magnesio

mezcla y compactacin

moldes con polvos para reciclaje

Esquema del sistema de reuso de polvos de filtros Existe actualmente otra alternativa de reuso de polvos, orientada a reutilizarlos como desmoldantes de lingoteras de Bronce. Esta alternativa considera la recepcin de polvos en contenedores cerrados y su envo a la zona de fabricacin de moldes, donde se coloca una pequea cantidad del mismo sobre las paredes de la matriz con forma de lingote para que el material fundido no se adhiera a la misma y se

facilite el desmoldeo posterior. La aplicacin del polvo considera los procedimientos de manejo seguir descritos en el captulo 11. Este proceso no genera residuos. V. ALTERNATIVAS DE RECICLAJE

Previo a que el polvo de filtro de fundicin sea considerado como aceptable para algn tipo de reciclaje, ste puede ser caracterizado por un laboratorio acreditado, para determinar si se desclasifica como residuo peligroso, debiendo cumplir, si corresponde, con el D.S. 148/03.

V.1.

Alternativas actualmente disponibles

Los residuos se pueden reutilizar fuera del proceso original recuperando el zinc, plomo y cadmio recolectados por el equipo de control de emisiones. La factibilidad de dicha operacin depende de los costos de tratamiento y disposicin final del polvo, de la concentracin de metales dentro de los residuos, del costo de recuperar los metales y el precio de mercado de los metales. Si bien este enfoque es til en las fundiciones no ferrosas (por ejemplo fundiciones de bronce), su aplicacin en fundiciones grises es extremadamente limitada. Algunas fundiciones comercializan el polvo de horno como insumos para la fabricacin de ladrillos y otras aplicaciones de producto de consumo, pero esta opcin est limitada por los requerimientos del D.S. 148/03. V.2. Reutilizacin en Fbricas de Cemento El polvo de slice del filtro de mangas de sistemas de captacin de emisiones puede utilizarse como materia prima en las fbricas de cemento. El polvo se enva a una trituradora primaria y se premezcla con otros componentes para luego transferirlo al horno. Se estima que los polvos de filtros pueden constituir entre el 5% al 10% de la materia prima que usaran las fbricas de cemento. El uso de mayores niveles puede verse limitado por los efectos negativos del polvo de filtro en el fraguado del cemento (CEPIS, 2005). En resumen, existe una amplia grama de alternativas viables de reciclaje y valorizacin de polvos de filtros en diversos procesos. No obstante, an no se han desarrollado estas soluciones en el pas y su uso requiere de una mayor investigacin VI. ALTERNATIVAS DE DISPOSICIN FINAL

Actualmente la mayora de las empresas disponen sus polvos de filtros como residuos peligrosos a travs de destinatarios autorizados que cuentan con rellenos de seguridad, en este caso Hidronor es el nico destino y el costo de disposicin actual supera los 240 US$/ton. El envo de polvos de filtros a disposicin final est sujeto al cumplimiento del D.S. 148/2003. El tratamiento requerido, previo a su disposicin, es de estabilizacin /solidificacin. El objetivo de la operacin es evitar que los contaminantes presentes en el residuo migren y contaminen suelos, aguas subterrneas y aire. Para ello se debe lograr los elementos contaminantes presentes en el residuo, pasen a formas qumicas de menor movilidad, solubilidad y toxicidad. El tratamiento propiamente tal consiste en la mezcla ntima del residuo con agentes qumicos oxidantes, estabilizantes y alcalinos que producen la estabilizacin-solidificacin. La Estabilizacin o fijacin qumica permite mejorar el manejo y caractersticas fsicas del residuo, disminuye la superficie disponible para la transferencia de masa, limita la solubilidad de contaminantes y reduce por tanto su toxicidad. La Solidificacin encapsula los elementos peligrosos en un slido monoltico de alta integridad estructural en cuya estructura cristalina quedan atrapados los contaminantes, logrndose de esta forma la transformacin del residuo en una sustancia terrosa, fsica y qumicamente estable y con la suficiente resistencia mecnica como para permitir su posterior confinamiento en una celda de seguridad

Potrebbero piacerti anche

- Prevención y ControlDocumento4 paginePrevención y ControlEzmyytha CaZtiillo ReyynaNessuna valutazione finora

- Contaminación aguas residuales mataderosDocumento18 pagineContaminación aguas residuales mataderosAna Karen Estrada RiveraNessuna valutazione finora

- CASO PRACTICO-Contaminacion AtmosfericaDocumento7 pagineCASO PRACTICO-Contaminacion Atmosfericaedgar gonzalezNessuna valutazione finora

- Tratamiento Mecánico BiológicoDocumento69 pagineTratamiento Mecánico BiológicoIsel Chavez TorresNessuna valutazione finora

- Contaminantes de La Produccion Del ZincDocumento7 pagineContaminantes de La Produccion Del ZincJudith AvilaNessuna valutazione finora

- Filtros de TelaDocumento55 pagineFiltros de TelaJilder Michael Castillo Cabrera100% (1)

- Contaminacion AtmosfericaDocumento4 pagineContaminacion AtmosfericaCamila Milena50% (2)

- Efluentes de La FundicionDocumento5 pagineEfluentes de La FundicionJD FCNessuna valutazione finora

- Contaminacion AtmosfericaDocumento4 pagineContaminacion Atmosfericasandra3quesada3gutie100% (2)

- Resumen Ejecutivo Bref Cemento y Cal-25c34a32fac359f8Documento4 pagineResumen Ejecutivo Bref Cemento y Cal-25c34a32fac359f8grande19Nessuna valutazione finora

- Caso Practico CementeraDocumento18 pagineCaso Practico CementeraJoe Luis Herrera CastroNessuna valutazione finora

- Estabilización de BiosólidosDocumento5 pagineEstabilización de Biosólidosjosep josue prado fasanandoNessuna valutazione finora

- Tema 9. Residuos IQ Depurac Ion Aguas PDFDocumento37 pagineTema 9. Residuos IQ Depurac Ion Aguas PDFDiegoNessuna valutazione finora

- Pirometalurgia Aspectos AmbientalesDocumento17 paginePirometalurgia Aspectos AmbientalesFernando Nicolas Ureta GodoyNessuna valutazione finora

- Desecho Solido y Semisolidos de Una RefinacionDocumento9 pagineDesecho Solido y Semisolidos de Una RefinacionAndy Moncada MenaNessuna valutazione finora

- Residuos de las tenerías: minimización y tratamientoDocumento6 pagineResiduos de las tenerías: minimización y tratamientoAngela LamasNessuna valutazione finora

- Tratamiento residuos refinerías petróleoDocumento36 pagineTratamiento residuos refinerías petróleoANNI SARITA ORDINOLA CUEVANessuna valutazione finora

- Colegio Profesional Técnica Del Estado de Puebla Conalep Puebla IiDocumento27 pagineColegio Profesional Técnica Del Estado de Puebla Conalep Puebla IiClaudia MárquezNessuna valutazione finora

- Caso Practico - Miguel Antonio Avila MoraDocumento4 pagineCaso Practico - Miguel Antonio Avila MoraMiguel Antonio Avila MoraNessuna valutazione finora

- TRATAMIENTO DE EFLUENTES GASEOSOS: CASO PRÁCTICO DE EMPRESADocumento5 pagineTRATAMIENTO DE EFLUENTES GASEOSOS: CASO PRÁCTICO DE EMPRESARommel Iturbide AriasNessuna valutazione finora

- TP2 - Industria (Finalizado)Documento9 pagineTP2 - Industria (Finalizado)Mauro MoreyraNessuna valutazione finora

- SISTEMA GESTIÓN SEGURIDAD OCUPACIONALDocumento7 pagineSISTEMA GESTIÓN SEGURIDAD OCUPACIONALYhonatan ToscanoNessuna valutazione finora

- Solución Caso Practico Contaminacion AtmosfericaDocumento7 pagineSolución Caso Practico Contaminacion AtmosfericaNery Augusto Paz BarrientosNessuna valutazione finora

- Trabajo de Investigacion GasificacionDocumento8 pagineTrabajo de Investigacion GasificacionStalin GodoyNessuna valutazione finora

- Los Riesgos Medio Ambientales Que Pueden Presentarse en Los Proyectos de Fabricación de Polímeros IncluyenDocumento4 pagineLos Riesgos Medio Ambientales Que Pueden Presentarse en Los Proyectos de Fabricación de Polímeros IncluyenDiana RodríguezNessuna valutazione finora

- Recomendaciones para El Reciclaje y Reutilización de VirutaDocumento3 pagineRecomendaciones para El Reciclaje y Reutilización de VirutaLuis AnayaNessuna valutazione finora

- Aprovechamiento de Residuos SolidosDocumento2 pagineAprovechamiento de Residuos SolidosKeiner RuizNessuna valutazione finora

- Tratamiento Térmico para La Recuperación de Mercurio Diciembre 2011Documento7 pagineTratamiento Térmico para La Recuperación de Mercurio Diciembre 2011Aries GunZadielNessuna valutazione finora

- Retos y oportunidades de la valorización de residuos sólidos y el reciclajeDocumento33 pagineRetos y oportunidades de la valorización de residuos sólidos y el reciclajeJose Luis Mamani CondoriNessuna valutazione finora

- Grupo 101 Tarea3Documento10 pagineGrupo 101 Tarea3Wilson Fernando Sanchez CaroNessuna valutazione finora

- Tratamientos de Polvos en Plantas PirometalurgicasDocumento92 pagineTratamientos de Polvos en Plantas PirometalurgicasHenry Marlon RodriguezNessuna valutazione finora

- Metodologia HOLCIMDocumento8 pagineMetodologia HOLCIMDavid CoquizNessuna valutazione finora

- Reciclaje de Los Residuos IndustrialesDocumento8 pagineReciclaje de Los Residuos IndustrialesMerlita Araceli Bacalla FernandezNessuna valutazione finora

- Planta de Reciclaje de Aceites UsadosDocumento14 paginePlanta de Reciclaje de Aceites UsadosRommel Avendaño EndaraNessuna valutazione finora

- 1 Control de ContaminacionDocumento163 pagine1 Control de Contaminacionjhon benavente mamaniNessuna valutazione finora

- Recirculación de Baños de Curtición en Las Industrias de CurtidosDocumento10 pagineRecirculación de Baños de Curtición en Las Industrias de CurtidoscartagliNessuna valutazione finora

- Tratamiento de EscoriasDocumento12 pagineTratamiento de EscoriasNancho Cartes Ruminot100% (1)

- DT TerminadoDocumento22 pagineDT TerminadoVanessa Sandoval AguileraNessuna valutazione finora

- Cementos y Cales de Chiapas. Mauricio Juárez. Martha Mercedes.Documento9 pagineCementos y Cales de Chiapas. Mauricio Juárez. Martha Mercedes.Mauricio JonguitudNessuna valutazione finora

- Reducción de Residuos en El Origen: Se Enfatiza en Involucrar Cambios en LosDocumento3 pagineReducción de Residuos en El Origen: Se Enfatiza en Involucrar Cambios en LosSophia Gómez SánchezNessuna valutazione finora

- Producción de carbón activado a partir de residuos agrícolas en GuatemalaDocumento44 pagineProducción de carbón activado a partir de residuos agrícolas en GuatemalaGuillermo GodinezNessuna valutazione finora

- Fundición de MetalesDocumento15 pagineFundición de MetalesElizabeth MirandaNessuna valutazione finora

- Evidencia 1Documento6 pagineEvidencia 1Alberto Rosas SilvaNessuna valutazione finora

- Tren de LavadoDocumento19 pagineTren de LavadoRicardo SierraNessuna valutazione finora

- Contaminación ambiental por olores: MTDs para tratamiento de aguas y gases residualesDocumento165 pagineContaminación ambiental por olores: MTDs para tratamiento de aguas y gases residualesClaudio BurdilesNessuna valutazione finora

- Filtro de Carbon ActivadoDocumento6 pagineFiltro de Carbon Activadovictor huayhua choqueticoNessuna valutazione finora

- Alternativas de Solución para El Tratamiento de Plomo de La FundiciónDocumento8 pagineAlternativas de Solución para El Tratamiento de Plomo de La Fundiciónconectado01Nessuna valutazione finora

- 1proyecto Formaldehido Primera EntregaDocumento29 pagine1proyecto Formaldehido Primera EntregaCR PilarNessuna valutazione finora

- Tipos de Equipos para El Control de La Contaminación Por PartículasDocumento9 pagineTipos de Equipos para El Control de La Contaminación Por PartículasDiana Heredia BalladaresNessuna valutazione finora

- Lo Que PreguntaraDocumento11 pagineLo Que PreguntaraDARWIN ADRIAN BEDOYA CONTRERASNessuna valutazione finora

- Cap III 2.-Tratamiento de Residuos GaseososDocumento16 pagineCap III 2.-Tratamiento de Residuos GaseososAnonymous VaESgqY2Nessuna valutazione finora

- Elutriador Inet PDFDocumento5 pagineElutriador Inet PDFCamila Parra VásquezNessuna valutazione finora

- Coqueria 111Documento15 pagineCoqueria 111Junior BardalezNessuna valutazione finora

- Planta de Reciclaje de Llantas para Obtención de DieselDocumento3 paginePlanta de Reciclaje de Llantas para Obtención de DieselJuan CatrileoNessuna valutazione finora

- MTD ResiduosDocumento661 pagineMTD ResiduosJarque de la ValNessuna valutazione finora

- AAP - Tratamiento de Tubos FluorescentesDocumento3 pagineAAP - Tratamiento de Tubos FluorescentesRuben Martinez NogueiraNessuna valutazione finora

- Catalizadores ecuatorianos: importación y oportunidadesDocumento15 pagineCatalizadores ecuatorianos: importación y oportunidadesErika DanielaNessuna valutazione finora

- Fabricación de aglomerado puro de corcho y sus manufacturas. MAMA0309Da EverandFabricación de aglomerado puro de corcho y sus manufacturas. MAMA0309Nessuna valutazione finora

- UF0285 - Tratamiento de residuos urbanos o municipales.Da EverandUF0285 - Tratamiento de residuos urbanos o municipales.Nessuna valutazione finora

- UF0288 - Caracterización de Residuos industrialesDa EverandUF0288 - Caracterización de Residuos industrialesNessuna valutazione finora

- TEC6 in 36 IT 9352 006 0 Memo. Cálculo de ProcesosDocumento39 pagineTEC6 in 36 IT 9352 006 0 Memo. Cálculo de ProcesosYvan Darwin Vega NolazcoNessuna valutazione finora

- CEPISDocumento25 pagineCEPISYvan Darwin Vega NolazcoNessuna valutazione finora

- Manejo Integral de Residuos Solidos DigesaDocumento34 pagineManejo Integral de Residuos Solidos DigesaYvan Darwin Vega NolazcoNessuna valutazione finora

- Ambiente 2Documento1 paginaAmbiente 2Yvan Darwin Vega NolazcoNessuna valutazione finora

- Tratamiento aguas residuales industrialesDocumento16 pagineTratamiento aguas residuales industrialesYvan Darwin Vega Nolazco100% (1)

- Ambiente 1Documento2 pagineAmbiente 1Yvan Darwin Vega NolazcoNessuna valutazione finora

- Ambiente 1Documento2 pagineAmbiente 1Yvan Darwin Vega NolazcoNessuna valutazione finora

- Remoción de Cromo MetalicoDocumento10 pagineRemoción de Cromo MetalicoYvan Darwin Vega NolazcoNessuna valutazione finora

- Bionegocios FinalDocumento46 pagineBionegocios FinalYvan Darwin Vega NolazcoNessuna valutazione finora

- Trabajo Taller de Polvillo MetalicoDocumento4 pagineTrabajo Taller de Polvillo MetalicoYvan Darwin Vega NolazcoNessuna valutazione finora

- AlternativasReducciónPolvilloMetalicoDocumento9 pagineAlternativasReducciónPolvilloMetalicoYvan Darwin Vega NolazcoNessuna valutazione finora

- Estudio Scoping Proy Vial-FINALDocumento29 pagineEstudio Scoping Proy Vial-FINALYvan Darwin Vega NolazcoNessuna valutazione finora

- Tarea 3 de Lógica y Filosofía JurídicaDocumento8 pagineTarea 3 de Lógica y Filosofía JurídicaMariluz Florian0% (1)

- Bailes Tipicos de ColombiaDocumento6 pagineBailes Tipicos de ColombiaFranquyNessuna valutazione finora

- Certificado Coordinador Trabajo en AlturasDocumento1 paginaCertificado Coordinador Trabajo en AlturasAnonymous qrdoZqlNessuna valutazione finora

- Progreso del aventurero advenedizoDocumento230 pagineProgreso del aventurero advenedizoJhonatan LO25% (4)

- Atls GeriatríaDocumento5 pagineAtls GeriatríaMarianela AguileraNessuna valutazione finora

- Ficha Biopsicosocial y Económica (Para Tutores)Documento4 pagineFicha Biopsicosocial y Económica (Para Tutores)Jesús PérezNessuna valutazione finora

- Banco de PreguntasDocumento2 pagineBanco de PreguntasAnonymous b6hl1tfYNessuna valutazione finora

- Evaluación 4Documento4 pagineEvaluación 4Adriana Lucia Meneses Ninco100% (2)

- Análisis y Modificación de la ConductaDocumento18 pagineAnálisis y Modificación de la ConductamarleimanNessuna valutazione finora

- Ejercicios de Ciencia y Tecnología de MaterialesDocumento4 pagineEjercicios de Ciencia y Tecnología de MaterialesDre DrNessuna valutazione finora

- 8-. Arata y Marin o - EL OFICIO DE ENSEN AR UNA CUESTION DE ESTADODocumento22 pagine8-. Arata y Marin o - EL OFICIO DE ENSEN AR UNA CUESTION DE ESTADOSergio RolonNessuna valutazione finora

- Peces Ornamentales.Documento15 paginePeces Ornamentales.Jorge Antonio Rivero RochaNessuna valutazione finora

- Analisis Sembrar El Petroleo Yegny MarquezDocumento2 pagineAnalisis Sembrar El Petroleo Yegny MarquezDavidCalderon100% (1)

- Aqua VivaDocumento125 pagineAqua VivaMatias RossiNessuna valutazione finora

- Cantos para La Firgen de Guadalupe Coro de Coros Oct 2019Documento7 pagineCantos para La Firgen de Guadalupe Coro de Coros Oct 2019Ramón Aranda de ANessuna valutazione finora

- 875 Violencia Genero 2020Documento7 pagine875 Violencia Genero 2020natalia jaramilloNessuna valutazione finora

- Guía Miércoles de CenizaDocumento2 pagineGuía Miércoles de CenizaCLAUDIA MILENA SUAREZ DEVIANessuna valutazione finora

- Friso MadreDocumento3 pagineFriso Madre210287dvmjNessuna valutazione finora

- Neurociencia del comportamientoDocumento9 pagineNeurociencia del comportamientoYulieth Dayana Lozano BallesterosNessuna valutazione finora

- Venta de propiedad y ofertas de pago con interesesDocumento2 pagineVenta de propiedad y ofertas de pago con interesesÁngel Gabriel Rubio SalazarNessuna valutazione finora

- B4A Rapid Spanish 8.30 TOCDocumento29 pagineB4A Rapid Spanish 8.30 TOCDavid Gallego0% (3)

- Actualización Del Índice de Costo de PlantaDocumento23 pagineActualización Del Índice de Costo de PlantaEvelyn Alvarado GuevaraNessuna valutazione finora

- Breve Historia - Introducción A JavaScript - LibrosWeb - EsDocumento1 paginaBreve Historia - Introducción A JavaScript - LibrosWeb - EsBell ZHNessuna valutazione finora

- Reacciones de Sustitución Nucleofilica SN Síntesis de Cloruro de Terc-ButiloDocumento8 pagineReacciones de Sustitución Nucleofilica SN Síntesis de Cloruro de Terc-ButiloJonathan ReyesNessuna valutazione finora

- Mapa de Silice Muestrera QuillayDocumento1 paginaMapa de Silice Muestrera QuillayPablo Enrique gallardo salasNessuna valutazione finora

- Wolsvagen PDFDocumento10 pagineWolsvagen PDFAlexVelascoNessuna valutazione finora

- 20 LPSM 00 Manual Del Futuro Millonario PDFDocumento138 pagine20 LPSM 00 Manual Del Futuro Millonario PDFJose L Haros75% (4)

- Auditoria Protocolos MinsalDocumento18 pagineAuditoria Protocolos MinsalXimena Torres75% (4)

- Tema 3 El Derecho AeronauticoDocumento3 pagineTema 3 El Derecho AeronauticovicoinfNessuna valutazione finora

- Algoritmo MaquinaDocumento4 pagineAlgoritmo MaquinaSaúl Pereyra PereyraNessuna valutazione finora