Documenti di Didattica

Documenti di Professioni

Documenti di Cultura

PFC (Prueba de Vida de Planchas)

Caricato da

Diego BerguesCopyright

Formati disponibili

Condividi questo documento

Condividi o incorpora il documento

Hai trovato utile questo documento?

Questo contenuto è inappropriato?

Segnala questo documentoCopyright:

Formati disponibili

PFC (Prueba de Vida de Planchas)

Caricato da

Diego BerguesCopyright:

Formati disponibili

PROJECTE FI DE CARRERA

TTOL:

PRUEBA DE VIDA DE PLANCHAS

AUTOR: TITULACI:

Manuel Montes Martnez Enginyeria Tcnica Industrial Especialitat Electrnica Industrial Pere Ponsa Asensio

DIRECTOR:

DEPARTAMENT: Enginyeria de Sistemes Automtica e Informtica Industrial DATA:

TTOL:

PRUEBA DE VIDA DE PLANCHAS

COGNOMS: TITULACI: ESPECIALITAT:

Montes Martnez Enginyeria Tcnica Industrial Electrnica Industrial

NOM: Manuel

PLA:

95

DIRECTOR:

Pere Ponsa Asensio

DEPARTAMENT: Enginyeria de Sistemes Automtica e Informtica Industrial

QUALIFICACI DEL PFC

TRIBUNAL

PRESIDENT

SECRETARI

VOCAL

DATA DE LECTURA:

Aquest Projecte t en compte aspectes mediambientals: S X No PROJECTE FI DE CARRERA

RESUM (mxim 50 lnies)

El cliente necesita realizar una mquina que se asemeje lo mximo posible al uso de una plancha en la vida cotidiana que sea verstil, parametrizable y dinmica. Los parmetros y el control de la mquina se contemplan para varias pruebas de vida de diferentes modelos de planchas, las cuales pueden ser de consumos o tensiones de alimentacin diferentes. La insercin de estas planchas en el banco de pruebas, as como la extraccin de las mismas es totalmente manual. La alternativa ms econmica y viable para este proyecto consta de una mesa de acero inoxidable y aluminio en la que hay un bastidor que tiene un movimiento de vaivn, intentando simular el mismo movimiento que realizamos los humanos cuando planchamos un tejido. El sistema de control se realizar mediante un PLC que analizar todas las seales de entrada de la mquina, procesar estas seales y ejecutar el ciclo de trabajo. El procesamiento de las seales requiere en este til de pruebas una gran capacidad de memoria porque se requiere almacenar el consumo de agua por minuto de cada una de las planchas, por lo tanto el PLC queda limitado a este proceso a un nmero pequeo de datos de almacenamiento. Por este motivo, el sistema de control necesita utilizar un equipo que tenga la capacidad de almacenar muchos datos sin que esta tarea sea un inconveniente de espacio o memoria; en este caso se usar un PC

Paraules clau (mxim 10): Automatizacin monitorizacin programacin PLC PC protocolos SCADA comunicaciones Labview estndar

PRUEBA DE VIDA DE PLANCHAS

Pgina 4 de 96

NDICE

1. INTRODUCCIN ................................................................................................... 7 1.1. Alcance del proyecto ........................................................................................ 8 1.2. Monitorizacin y tratamiento de datos ............................................................. 9 1.3. Sistema SCADA ............................................................................................... 9 1.3.1. Funciones de un sistema SCADA ........................................................... 10 1.4. Objetivos del proyecto .................................................................................... 11 1.5. Planificacin del proyecto .............................................................................. 12 NECESIDADES DEL CLIENTE ......................................................................... 13 2.1. Procedimiento a realizar para el funcionamiento del sistema ........................ 14 2.2. Proceso del ciclo de planchado (temporizaciones) ......................................... 15 2.3. Proceso del ciclo del movimiento del bastidor de planchado ......................... 16 2.4. Proceso del ciclo de llenado de los depsitos de agua ................................... 18 2.5. Aplicacin de un sistema SCADA al proyecto .............................................. 20 IMPLEMENTACIN HARDWARE ................................................................... 21 3.1. Materiales utilizados en el cuadro de control ................................................. 21 3.1.1. PC gobierno del sistema ......................................................................... 21 3.1.2. Programacin y mando til por Labview ............................................... 22 3.2. El armario de control ...................................................................................... 22 3.3. Fuente de alimentacin (elementos de maniobra) .......................................... 23 3.4. Fuente de alimentacin (caudalmetro) .......................................................... 23 3.5. Autmata programable ................................................................................... 23 3.6. Mdulo de seguridad ...................................................................................... 24 3.7. Rels de control de consumo .......................................................................... 25 3.8. Rels de maniobra .......................................................................................... 25 3.9. Variador de frecuencia.................................................................................... 26 3.10. Rels de estado slido ................................................................................ 26 3.11. Magnetotrmicos en la alimentacin de las planchas ................................. 27 3.12. Interruptor Diferencial y Magnetotrmico general ..................................... 27 3.12.1. interruptor magnetotrmico ................................................................... 27 3.12.2. Interruptor diferencial ............................................................................ 28 3.13. Bornero de entradas y salidas del PLC ....................................................... 30 3.14. Bornero del circuito de seguridad y bornas de 24v .................................... 31 3.15. Bornero de seales de potencia .................................................................. 31 IMPLEMENTACIN DEL SOFTWARE EN EL PLC ....................................... 33 4.1. Ventajas de un estndar .................................................................................. 33 4.2. Inconvenientes de un estndar ........................................................................ 34 4.3. Estndar de programacin del Autmata Programable .................................. 34 4.3.1. Descripcin del FC de estacin.............................................................. 34 4.3.2. Segmento de acceso de datos de estacin (Seg 1) .................................. 35 4.3.3. Segmento del bit de reposo ..................................................................... 36 4.3.4. Segmentos de los bits de maniobra ........................................................ 36 4.3.5. Segmento del estado de balizas o sealizaciones ................................... 36 4.3.6. Segmento de vibradores de alimentacin de piezas ............................... 37 4.3.7. Segmento de salto al FC de secuencia de estacin ................................ 37

Pgina 4 de 96

2.

3.

4.

PRUEBA DE VIDA DE PLANCHAS

Pgina 5 de 96

4.3.8. Segmento despus del ltimo salto a secuencias .................................... 38 4.3.9. Segmento de seguridades ....................................................................... 38 4.3.10. Segmento de activacin de salidas ......................................................... 39 4.3.11. Descripcin del FC de secuencia ........................................................... 40 4.3.12. Segmento de RESET de secuencia .......................................................... 40 4.3.13. Segmento de tiempo de paso alcanzado ................................................. 41 4.3.14. Segmento de EMERGENCIA de Estacin .............................................. 42 4.3.15. Segmentos de maniobra o pasos de secuencia ....................................... 43 4.3.16. Mdulo de control del paso FC 120 ....................................................... 44 4.3.17. Mdulo de cambio de puntero de pasos a Marca FC2 .......................... 46 4.3.18. Mdulos del Gobierno del proceso y de Organizacin .......................... 46 4.4. Caractersticas de la CPU del Autmata Programable ................................... 48 4.5. Estructura del programa del PLC ................................................................... 53 4.5.1. Bloque de Organizacin OB100 ............................................................. 53 4.5.2. Bloque de Organizacin OB1 (Bloque principal) .................................. 54 4.5.3. Funcin FC0 (Acceso a estaciones) ....................................................... 54 4.5.4. Funcin FC100 (Comunicacin RS232) ................................................ 54 4.5.5. Bloque de Funcin FB2 (P_RCV) .......................................................... 54 4.5.6. Bloque de Funcin FB3 (P_SEND) ........................................................ 54 4.5.7. Funcin FC30 (Estacin Prueba de vida) .............................................. 54 4.5.8. Funcin FC15 (Memorizacin timers y variables) ................................ 54 4.5.9. Funcin FC31 (secuencia de planchado)............................................... 55 4.5.10. Funcin FC36 (secuencia del movimiento del motor) ........................... 55 4.5.11. Funcin FC37 (secuencia de llenado de agua) ...................................... 55 4.5.12. Funcin FC38 (secuencia de renovacin de tela) ................................. 55 5. IMPLEMENTACIN DEL SOFTWARE EN EL PC .......................................... 56 5.1. Estndar de programacin en Labview .......................................................... 56 5.2. Estructura del programa en Labview .............................................................. 57 5.3. Sub VIs creados en el proyecto ..................................................................... 60 Para realizar la aplicacin en Labview, ha sido necesaria la creacin de sub VIs para la elaboracin del programa. ...................................................................................... 60 Los sub VIs realizados son: ....................................................................................... 60 5.4. Especificaciones del protocolo de comunicacin ........................................... 63 5.4.1. Envo de datos mediante el protocolo 3964(R) ...................................... 63 5.4.2. Recepcin de datos mediante el protocolo 3964(R) ............................... 65 5.5. Desarrollo del protocolo en Labview ............................................................. 67 5.5.1. Diagrama interno del SubVI (Protocolo COM) ..................................... 68 5.5.2. Diagrama interno del SubVI (Leer Dat PLC) ........................................ 69 5.5.3. Diagrama interno del SubVI (Env Dat PLC) ......................................... 71 5.5.4. Diagrama interno del SubVI (scan_fintrama_protoc) ........................... 74 PRESUPUESTO DEL PROYECTO ..................................................................... 75 PUESTA EN MARCHA ....................................................................................... 76 7.1. Ajuste mecnico ............................................................................................. 77 7.2. Ajuste elctrico ............................................................................................... 79 7.3. Puesta a punto ................................................................................................. 81 7.4. Implementacin del sistema SCADA ............................................................. 82 7.4.1. Parmetros de configuracin ................................................................. 82

6. 7.

Pgina 5 de 96

PRUEBA DE VIDA DE PLANCHAS

Pgina 6 de 96

7.4.2. 7.4.3. 7.4.4. 7.4.5. 8.

Parmetros del panel de control ............................................................ 85 Botones Generales .................................................................................. 88 Visualizacin de las grficas .................................................................. 89 Sinptico ................................................................................................. 91

CONCLUSIONES ................................................................................................. 93 8.1. Propuesta de mejora........................................................................................ 93 BIBLIOGRAFA ................................................................................................... 95

9.

ANEXO A (documentacin del programa del PLC) ANEXO B (documentacin del programa de Labview)

Pgina 6 de 96

PRUEBA DE VIDA DE PLANCHAS

Pgina 7 de 96

1. INTRODUCCIN

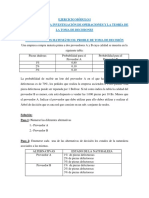

El objetivo de este proyecto es construir un til de calidad para probar planchas de la empresa X. La necesidad de dicha empresa es poder competir en el mercado, realizando un producto de mayor calidad y rendimiento. La construccin de esta mquina es sucesora de otras que con el tiempo y a medida que las exigencias del mercado han evolucionado, se ha necesitado disear un til que nos permita realizar pruebas de planchado sometidas aproximadamente a 800 horas de trabajo. Estas pruebas determinan la durabilidad de las planchas, control del consumo de agua, desgaste de las suelas, obstruccin de los conductos de agua y depsito, perforaciones ocasionadas por el calor en el depsito, etc. Las planchas se prueban en unas condiciones mas duras de lo normal, donde la temperatura ambiental de trabajo del til puede oscilar entre 30 y 40C. El agua usada en cada prueba depende del anlisis que se quiere realizar, por lo que dependiendo de la dureza del agua, obtenemos una mayor o menor concentracin de cal. Este dato es muy importante porque no es lo mismo realizar esta prueba en la zona del Llobregat que en la zona del Ter. Vase las tablas 1.0.1 y 1.0.2.

Tabla 1.0.1 Datos qumicos proporcionados por AGBAR.

Pgina 7 de 96

PRUEBA DE VIDA DE PLANCHAS

Pgina 8 de 96

Tabla 1.0.2 Datos qumicos proporcionados por AGBAR

Teniendo en cuenta todos estos datos podemos decir que la empresa X, realiza un test exhaustivo de su producto para tener mas prestigio, competitividad y mejor calidad.

1.1.

Alcance del proyecto

El cliente necesita una mquina que sea verstil, parametrizable y dinmica. Los parmetros y el control de la mquina se contemplan para varias pruebas de vida de diferentes modelos de planchas, las cuales pueden ser de consumos o tensiones de alimentacin diferentes. La insercin de estas planchas en el banco de pruebas, as como la extraccin de las mismas es totalmente manual. El sistema de control se realizar mediante un PLC que analizar todas las seales de entrada de la mquina, procesar estas seales y ejecutar el ciclo de trabajo. El procesamiento de las seales requiere en este til de pruebas una gran capacidad de memoria porque se requiere almacenar el consumo de agua por minuto de cada una de las planchas, por lo tanto el PLC queda limitado a este tipo de funcionamiento a un nmero pequeo de datos de almacenamiento. Por este motivo, el sistema de control necesita utilizar un equipo que tenga la capacidad de almacenar muchos datos, sin que esta tarea sea un inconveniente de espacio o memoria; en este caso se usar un PC. Vase figura 1.1.1

Pgina 8 de 96

PRUEBA DE VIDA DE PLANCHAS

Pgina 9 de 96

El hecho de tener un PC en este tipo de aplicacin ser muy til porque mediante un ordenador se podr realizar un sistema de visualizacin de la mquina mediante un software. El software requiere que se puedan visualizar las variables y parmetros de control de una manera sencilla y visual. Adems nos debe permitir manejar ficheros, para almacenar los parmetros y datos del anlisis de la prueba. Teniendo en cuenta estas caractersticas ser un fiel candidato una plataforma que sea bajo entorno Windows o Linux. El software usado en esta aplicacin es Labview y se aplicar para realizar un SCADA El motivo por el cual se ha escogido esta herramienta se debe a que el cliente lo conoce y lo tiene integrado en otras mquinas de su instalacin. 1.2.

RS232

ACTUADORES

SENSORES

Figura 1.1.1 Esquema general

Monitorizacin y tratamiento de datos

Los sistemas de automatizacin distribuidos, mediante su interconexin total permiten disponer de puestos de monitorizacin y control capaces de recopilar informacin de los procesos que se llevan a cabo as como poder disponer de un puesto capaz de gestionar toda la instalacin, avisando en caso de alarmas, recopilando informacin de la fabricacin, visualizando datos, haciendo anlisis estadsticos de los datos recogidos, etc. Para esto, los sistemas de monitorizacin SCADA permiten realizar este tipo de aplicaciones sobre PC. Por otro lado, los paneles de operador (HMI) permiten ofrecer informacin del proceso productivo e introducir parmetros que puedan modificar la produccin. Estos paneles de visualizacin poseen sus propias caractersticas para su instalacin y programacin mediante software especfico. 1.3. Sistema SCADA

En este apartado se explica de una forma breve que es un sistema SCADA, cules son sus caractersticas principales y veremos cmo estn relacionadas con las ideas de control y supervisin de procesos. Estos sistemas son llamados as por sus siglas en ingls las cuales significan Supervisory Control And Data Adquisition. Los sistemas SCADA utilizan las computadoras y tecnologas de comunicaciones con el objeto de automatizar y

Pgina 9 de 96

PRUEBA DE VIDA DE PLANCHAS

Pgina 10 de 96

controlar los procesos industriales. Estos sistemas se consideran parte integral de complejos dispositivos industriales ya que son capaces de recolectar informacin de una gran variedad de fuentes, de una manera rpida y presentada a un operador de una manera sencilla de leer. Los primeros sistemas SCADA eran simples sistemas de Telemetra que provean reportes peridicos de condiciones de campo mediante monitoreo de seales que representaban medidas y/o condiciones de sistemas que se encontraban en sitios remotos. A medida que la tecnologa fue involucrando computadoras, estas asumieron el rol de manejar la recoleccin de los datos, inferir comandos de control y una nueva funcin presentar la informacin en pantallas. Las computadoras aadieron la capacidad de programar el sistema para ejecutar tareas ms complejas de control. Hoy en da, los que suplantan el SCADA disean sistemas que intentan cubrir las necesidades de muchas industrias, y es usual ver SCADAs comerciales adaptados a la industria del procesamiento de petrleo, gas, plantas de generacin elctrica, manejo de aguas servidas, aguas blancas, entre otras. La arquitectura de los sistemas SCADA actuales, a menudo integran diversos ambientes de control, como medidores de consumos de energa y presin en centros de control integrados.

1.3.1. Funciones de un sistema SCADA

Dentro de las funciones bsicas realizadas por un sistema SCADA estn las siguientes: Almacenar y mostrar informacin, en forma continua y confiable, correspondiente a la sealizacin de campo: estados de dispositivos, mediciones, alarmas, etc. Ejecutar acciones de control iniciadas por el operador, tales como: abrir o cerrar vlvulas, arrancar o parar bombas, etc. Alertar al operador de cambios detectados en la planta, tanto aquellos que no se consideren normales (alarmas) como cambios que se produzcan en la operacin diaria de la planta (eventos). Estos cambios son almacenados en el sistema para su posterior anlisis. Aplicaciones en general, basadas en la informacin obtenida por el sistema, tales como: reportes, grficos de tendencia, historia de variables, clculos, predicciones, deteccin de fugas, estadsticas etc.

Pgina 10 de 96

PRUEBA DE VIDA DE PLANCHAS

Pgina 11 de 96

1.4.

Objetivos del proyecto

Los objetivos marcados en este proyecto son: Diseo e implementacin de un proceso automatizado para estimar la calidad del producto, cumpliendo con el estndar de programacin de la empresa. Diseo e implementacin de los mdulos de comunicacin de Labview y el PLC para posteriores proyectos. Realizar un Scada para el control de la mquina sencillo y de grata visualizacin para el usuario, teniendo en cuenta las siguientes especificaciones:

1. Parametrizacin individual de cada plancha de todos los tiempos del ciclo de planchado. 2. Asignacin CON o SIN agua en los 3 ciclos completos de planchado. 3. Ajuste de la velocidad del bastidor de planchado. 4. Ajuste del nmero de kilmetros de planchado para la renovacin de la tela en Automtico 5. Funciones Manual / Automtico para la renovacin de la tela de planchado 6. Uso individual del botn de expulsin de vapor de las planchas.. 7. Activacin y desactivacin del uso de cada plancha. 8. Visualizacin del tiempo en marcha, tiempo de planchado, recorrido, y consumo de agua de cada plancha 9. El consumo de agua se ha de almacenar en formato de texto y en carpetas separadas por cada plancha automticamente. 10. En el caso de que el PC falle, los datos se han de almacenar automticamente en el PLC durante 48h como mnimo. Una vez restablecido el funcionamiento del PC se volcarn los datos desde el PLC al PC automticamente. 11. El Scada ha de representar mediante una pantalla los datos de consumo de agua grficamente. 12. El Scada mostrar un sinpico del estado del ciclo de funcionamiento del proceso y un diagnstico de errores bsicos del estado de la mquina.

Pgina 11 de 96

PRUEBA DE VIDA DE PLANCHAS

Pgina 12 de 96

1.5.

Planificacin del proyecto

El proyecto se estructura de la forma siguiente: Necesidades del cliente: Se detallan las especificaciones de todos los procesos que el cliente quiere para el desarrollo de la mquina. Proceso del ciclo de planchado (temporizaciones). Proceso del ciclo del movimiento del bastidor de planchado. Proceso del ciclo de llenado de los depsitos de agua. Aplicacin de un sistema SCADA. Implementacin del hardware: Se muestran todos los elementos utilizados en el cuadro de control y las funciones que desempean. Implementacin del software en el PLC: Se compone de: Estndar de programacin. Caractersticas de la CPU. Estructura o algoritmo del programa. Descripcin de todos los mdulos usados en el programa Implementacin del software en el PC: El software utilizado en el proyecto por peticin del cliente es Labview 7.1 y el desarrollo consta de las siguientes partes: Estndar de programacin. Estructura o algoritmo del programa. Especificaciones del protocolo de comunicacin Desarrollo del protocolo Puesta en marcha: Se describen los diferentes pasos que han sido necesarios en la puesta a punto del la mquina. Ajuste mecnico Ajuste elctrico. Puesta a punto. Implementacin del sistema SCADA. Conclusiones: Se describen los objetivos que se han realizado y las posibles mejoras en un futuro proyecto. Bibliografa: Se muestran las pginas web y libros consultados en el desarrollo del proyecto. Anexo A: Documentacin de los mdulos programados en el PLC. Anexo B: Documentacin del programa Labview

Pgina 12 de 96

PRUEBA DE VIDA DE PLANCHAS

Pgina 13 de 96

2. NECESIDADES DEL CLIENTE

El cliente necesita realizar una mquina que se asemeje lo mximo posible al uso de una plancha en la vida cotidiana, lo cual implica que el sistema sea ms complejo de lo que parece, ya que el movimiento humano que se realiza requiere muchos grados de libertad. En este caso lo ideal sera usar un robot de mnimo 6 ejes para simular el movimiento de la mueca humana, pero por motivos de coste el cliente desestima esta opcin por el momento y prefiere utilizar un til mecnico con un movimiento de vaivn en el que se realicen todas las pruebas. La alternativa ms econmica y viable para este proyecto consta de una mesa de acero inoxidable y aluminio en la que hay un bastidor que tiene un movimiento de vaivn intentando simular el mismo movimiento que realizamos los humanos cuando planchamos una prenda. Ver figura 2.0.1.

Figura 2.0.1 Vista de la mesa del til

La mesa tiene una sbana para realizar el planchado que es especial por su composicin, ya que es necesario que resista altas temperaturas y muchos ciclos de planchado con el mismo nmero de metros de tela utilizados. En este caso, el til contempla un nmero de metros mximo de planchado que puede introducirse por el usuario, de tal manera que la mquina renovar automticamente la tela para proseguir la prueba sin necesidad de realizar paros de ciclo.

Pgina 13 de 96

PRUEBA DE VIDA DE PLANCHAS

Pgina 14 de 96

El bastidor que realizar el vaivn tiene la capacidad de poner hasta 5 planchas, las cuales se les proporciona tensiones independientes para cada una de ellas, as como toda la sensrica usada para realizar la prueba. El proceso requerir un PLC para poder realizar toda la maniobra, contemplando todas las seales de entrada para procesarlas y posteriormente activar los actuadores. Adems el sistema requerir un PC para el almacenamiento de datos. 2.1. Procedimiento a realizar para el funcionamiento del sistema

Todo el sistema de control se realizar desde un ordenador u otro sistema de control que nos permita controlar los siguientes parmetros: Activacin o desactivacin de cada una de las planchas individualmente, sin tener en cuenta el estado del ciclo de mquina. Poder modificar los tiempos del ciclo siguiendo la siguiente especificacin:

1er CICLO DE TRABAJO (sin vapor) ----- X horas X horas de trabajo (T. de trabajo) X segundos de planchado (T. de planchado) X segundos en posicin vertical (T. en pos vertical) X horas de paro en posicin vertical (T. de enfriamiento)

2 CICLO DE TRABAJO (con vapor) ----- X horas X horas de trabajo (T. de trabajo) X segundos de planchado (T. de planchado) X segundos en posicin vertical (T. en pos vertical) X horas de paro en posicin vertical (T. de enfriamiento)

3er CICLO DE TRABAJO (sin vapor) ----- X horas X horas de trabajo (T. de trabajo) X segundos de planchado (T. de planchado) X segundos en posicin vertical (T. en pos vertical) X horas de paro en posicin vertical (T. de enfriamiento)

La prueba constar de un ciclo mximo de: Tiempo TOTAL (1er CICLO + 2 CICLO + 3er CICLO) 800 horas Se ha de visualizar todos los datos de ensayo y la secuencia de trabajo. Realizar secuencia de llenado y visualizar el consumo de agua individual. El llenado de los depsitos se realizar por gravedad, mediante Electro vlvulas independientes controladas por una general. La lectura del consumo de agua se realizar mediante un solo caudalmetro, por lo que NUNCA se podr llenar ms de una depsito al mismo tiempo.

Pgina 14 de 96

PRUEBA DE VIDA DE PLANCHAS

Pgina 15 de 96

La deteccin del nivel de agua se realizar mediante sensores capacitivos. Visualizar la distancia o recorrido de cada plancha. Se ha de renovar la tela de planchado automticamente transcurridos un nmero determinado de metros. Se ha de controlar cuando hay un fallo de funcionalidad de cada plancha (mediante detectores de paso de corriente). Visualizar las seales de alarma indicando en que plancha se ha producido el error.

2.2. Proceso del ciclo de planchado (temporizaciones) El til consta de diferentes tipos de ciclo de mquina, pero bsicamente se compone de 3 procesos generales idnticos que pueden configurarse individualmente por el usuario para que se pueda realizar el ciclo con o sin agua. A continuacin se observar claramente el funcionamiento de uno de los procesos del ciclo de planchado, los cuales de ejecutan en orden ascendente. (Proceso 1 proceso 2 proceso 3).

Proceso 1

0

Ciclo actual >= Ciclo a realizar

Inicializacin de las variables Condiciones Iniciales Marcha

Proceso 2 SI

Proceso 3

NO

1 2

T. actual >= T. marcha

Precalentado (alarmas desactivadas) T. precalentado Tiempo en Marcha ON (Alarmas activadas)

SI NO

3 4

Planchado T. planchado

5

Inc. Ciclo actual

Tiempo en OFF T. en Off

Posicin Vertical T. posicin vertical

Figura 2.2.1 Proceso de planchado

Pgina 15 de 96

PRUEBA DE VIDA DE PLANCHAS

Pgina 16 de 96

2.3.

Proceso del ciclo del movimiento del bastidor de planchado

El bastidor donde estn las 5 planchas tiene un movimiento de vaivn que simula que se est realizando una operacin de planchado. Este movimiento implica que se realice con un sistema mecnico, donde en este caso se ha optado por utilizar un motor. La transmisin del movimiento se realiza mediante una correa dentada desde el motor hasta una pieza mecnica solidaria al bastidor. Vase la figura 2.3.1.

Figura 2.3.1 Transmisin del bastidor de vaivn

Se ha elegido este tipo de actuador porque para esta aplicacin se necesitaba controlar la velocidad de movimiento del bastidor. Y por este motivo se han desestimado elementos neumticos. Si se observa la figura siguiente se comprobar qu movimientos y sensores se usan para realizar este tipo de ciclo.

Bastidor

DT-

Home

Figura 2.3.2 Mesa de planchado

DT+

Pgina 16 de 96

PRUEBA DE VIDA DE PLANCHAS

Pgina 17 de 96

Como se puede observar hay 3 detectores inductivos DT-, Home y DT+. Los sensores DT- y DT+ determinarn el movimiento mximo que se realizar en cada sentido. Cuando comienza el ciclo, se inicializar la secuencia del movimiento del bastidor realizando una bsqueda del sensor home. Esta posicin indicar al usuario que la mquina est preparada para comenzar su ciclo, si todas las dems secuencias estn correctamente inicializadas y no existe ninguna alarma activa. Para controlar el sentido de giro del motor, se ha usado un variador de frecuencia de SIEMENS. El control del variador se realiza mediante 2 tipos de seales: Seales digitales: Para controlar el sentido de giro del motor. Seales analgicas: Para controlar la velocidad de giro de 0 a 100 en (%). La seal analgica usada es de 0 a 10v. Esto implica que el PLC tenga una salida analgica para realizar el control.

Figura 2.3.3 Variador de frecuencia

A continuacin se visualizar el diagrama de flujo para la secuencia de ciclo del motor.

0

MarchaDt-

Inicializacin de las variables MarchaHome (No Home)(No Dt-)Marcha

1 2

Dt-

Acelerar hasta alcanzar la velocidad en sentido DTHome Buscar Home en sentido DT-

9 10 11

Dt+

Decelera hasta velocidad 0

En espera. Bastidor en Posicin Home

MarchaSecuencias sincronizadas Home

3 4

Dt+

Ir hasta DT+

Decelera hasta velocidad 0

Home Buscar Home en sentido DT+

12 13

Dt-

Decelera hasta velocidad 0

Home

Ir hasta DT-

5 6

Decelera hasta velocidad 0

Home En espera. No se ha encontrado Home. Marcha

14

Decelera hasta velocidad 0

Figura 2.3.4 Proceso del movimiento del bastidor

Pgina 17 de 96

PRUEBA DE VIDA DE PLANCHAS

Pgina 18 de 96

2.4.

Proceso del ciclo de llenado de los depsitos de agua

Cuando en el ciclo de planchado se utiliza agua se produce un consumo durante la prueba. Por este motivo es necesario que peridicamente se rellenen los depsitos de las planchas. Dicho consumo se deber controlar individualmente por cada plancha mediante un caudalmetro, el cual nos dar un nmero determinado de pulsos por el volumen del caudal que pasa por segundo por la tubera.

El llenado de los depsitos se efectuar por gravedad, donde un tanque de agua quedar ms elevado que el lugar donde se encuentran las planchas. Adems el proceso de llenado se ha de realizar de una determinada manera, porque slo disponemos de un caudalmetro para medir la cantidad de agua que se rellena por cada plancha.

Figura 2.4.1 Vista general del sistema de llenado

El caudalmetro es un detector de precisin que debido a su alto coste se decide poner en la salida del tanque de agua, por lo que la secuencia de llenado deber tener en cuenta que se ha de rellenar plancha por plancha en un determinado orden prioritario.

Figura 2.4.2. Caudalmetro

Pgina 18 de 96

PRUEBA DE VIDA DE PLANCHAS

Pgina 19 de 96

A continuacin se mostrar un diagrama de flujo de la secuencia de llenado de las planchas. Ver figura 2.4.3.

Activacin de la marca de llenado

Inicializacin de las variables Condiciones Iniciales Marcha

0

T. de enfriamiento (T. Off)

N Ciclos sin llenar de agua = 0

SI NO

1

Posicin vertical

10

Decrementar N de ciclo de llenado de agua

Activar Marca de Llenado del depsito PLx

Depsito lleno Plx

Proceso de llenado

0 1

Inicializacin de las variables Condiciones Iniciales Marcha Inicializar contador de lectura de pulsos del caudalmetro (E. caudal max PL1) +(Marca de llenadoPL1) (E. caudal max PL1) +(Marca de llenado PL1)

11 12 2

(E. caudal max PL2) +(Marca de llenadoPL2)

Activar Electrovlvula PL1

E. caudal max PL1 Leer contador / Inicializar contador

(E. caudal max PL2) +(Marca de llenado PL2)

21 22 5

(E. caudal max PL5) +(Marca de llenadoPL5)

Activar Electrovlvula PL2

E. caudal max PL2 Leer contador / Inicializar contador

(E. caudal max PL5) +(Marca de llenado PL5)

51 52

Activar Electrovlvula PL5

E. caudal max PL5 Leer contador / Inicializar contador

Figura 2.4.3 Proceso de llenado de planchas

Pgina 19 de 96

PRUEBA DE VIDA DE PLANCHAS

Pgina 20 de 96

2.5.

Aplicacin de un sistema SCADA al proyecto

En nuestra aplicacin se necesita un PC para poder controlar y almacenar los datos del ciclo de planchado. Por este motivo se ha desarrollado un Scada mediante Labview, el cual nos facilitar visualmente el estado de la mquina y las variables del proceso. El cliente requiere que la aplicacin se realice en Labview porque tiene implementado este tipo de software en otras aplicaciones, as como el departamento de servicio puede realizar modificaciones en el software. Las especificaciones que el cliente desea son las siguientes: Botones de mando de la mquina Marcha: Inicio de ciclo de la mquina Reset: Reiniciar la mquina desde la primera etapa de la secuencia Paro: Parada segura de todos los estados en espera de reanudar la marcha Manual / Automtico: Estado de la mquina para trabajar en mantenimiento (Manual) o modo continuo (Automtico). Reanudar ciclo de mquina: Continuar el ciclo de la mquina i se ha realizado un parada. Borrar todos los datos: Borrado de todos los datos captados de cada una de las planchas Renovacin de la tela Automticamente o Manualmente: Posibilidad de renovacin de la tela en ambas situaciones. Directorio: Almacenamiento de los datos de consumo de agua en ficheros de texto. Parmetros del ciclo de funcionamiento de cada plancha Tiempo de precalentado: Tiempo inicial previo al comienzo del ciclo de planchado. Tiempo en Marcha: Se compone del T. de planchado + T. en posicin vertical. Tiempo de planchado. Tiempo en posicin vertical: Tiempo que la plancha est en vertical y NO plancha. Tiempo de enfriamiento: Tiempo que la plancha NO plancha y est SIN tensin. N de ciclos sin rellenar el depsito de agua Visualizacin datos de cada plancha Tiempo de trabajo: Es la suma del T. de planchado + T. en posicin vertical. Tiempo de planchado. Recorrido: Es la cantidad de metros planchados. Consumo de agua del depsito y Visualizacin mediante una grfica N de veces que la plancha est en posicin vertical N de veces pulsado el botn Shot

Pgina 20 de 96

PRUEBA DE VIDA DE PLANCHAS

Pgina 21 de 96

3. IMPLEMENTACIN HARDWARE

3.1.

Materiales utilizados en el cuadro de control

Se usar un Rack para el alojamiento del PC Cuadro independiente del gobierno de la maniobra Autmata programable s7 del gobierno del til y la periferia Distribucin de potencia para el uso de 5 planchas Canal ciega inoxidable para el alojamiento de conectores y enchufes. 5 Rels de estado slido para proporcionar la tensin a las planchas 5 Reguladores de tensin Manual ajustables a (0-400v) 5 voltmetros para la visualizacin y lectura del valor de tensin aplicado a cada plancha. 1 Caudalmetro de lectura del caudal de agua Entrada de lectura rpida de pulsos en el PLC Sistema de seguridad en el til 4 emergencias distribuidas en mquina rganos de mando y sealizacin del estado de mquina Variador de frecuencia vectorial para el control del motor Control de analgico a PLC 5 sensores capacitivos de lectura de presencia de agua Detectores de recorrido de plancha DT+, DT-, Home Finales de carrera de seguridad de recorrido 5 lectores de intensidad para controlar el consumo mximo de plancha Maniobra de gobierno de ciclo Cableado del sistema Programacin y puesta en marcha

3.1.1.

PC gobierno del sistema

Placa base PIV ASUS P4B533 Raid Procesador Pentium IV 2,4 Ghz, 533 Mhz BOX Memoria Kigstom DDR 512 MB 266 Retail Disco duro HD 40GB 7.200 rpm Tarjeta de video GForce 2 64Mb MX-400Pal Monitor de 17 0,28 Phiplips Disquetera FD 1,44MB Caja Antec SLK-1600 Teclado T.Office OEM Ratn Pilot Wheel OEM Tarjeta de red 10/100 PCI Grabadora LG 52x24x52 OEM Sistema operativo Windows 2000 Profesional Impresora

Pgina 21 de 96

PRUEBA DE VIDA DE PLANCHAS

Pgina 22 de 96

3.1.2.

Programacin y mando til por Labview

Tarjeta de comunicacin PLC-PC (CP340 de SIEMENS) Pantalla con Sinptico de mquina y funciones Almacenamiento de los datos al disco duro Gestin de errores y alarmas de mquina Pantalla de configuracin y control Visualizacin de los parmetros Cableado del sistema Programacin y puesta en marcha

3.2.

El armario de control

La mquina esta dotada de un cuadro de control elctrico donde se encuentran todos los automatismos, las fuentes realimentacin, PLC y elementos de proteccin.

Figura 3.2.1 Cuadro elctrico de control

Como se puede observar en la figura 3.1.1, el armario elctrico se compone de los siguientes elementos:

Pgina 22 de 96

PRUEBA DE VIDA DE PLANCHAS

Pgina 23 de 96

3.3.

Fuente de alimentacin (elementos de maniobra)

Fuente para dar tensin de 24v a todos los elementos del circuito elctrico de maniobre como PLC, entradas y salidas del PLC y variador, circuito de emergencia, etc 3.4. Fuente de alimentacin (caudalmetro)

Esta fuente solo se usar para alimentar el caudalmetro porque trabaja con tensiones de 12v.

3.5.

Autmata programable

El PLC utilizado para esta aplicacin es una CPU 313C de Siemens. Esta CPU esta dotada de las siguientes caractersticas.

Figura 3.5.1 Diferencia entre CPUs de SIEMENS

Como se puede observar en la figura 3.5.1 es la que mas se ajusta a las necesidades de la aplicacin. Bsicamente en la eleccin de la CPU para realizar el control se necesita una salida analgica para controlar el variador de frecuencia y una entrada de contaje rpido para leer los pulsos del caudalmetro. Por este motivo la eleccin se determina a 3 clases de CPUs. Teniendo en cuenta que no necesitamos ningn canal de posicionamiento, slo nos queda como ltima eleccin la CPU 313C. Adicionalmente se le ha aadido un mdulo de 16 entradas y 16 salidas digitales, para controlar las seales enviadas de los detectores de la mquina y poder conectar los elementos de actuacin como cilindros neumticos, seales del variador, etc

Pgina 23 de 96

PRUEBA DE VIDA DE PLANCHAS

Pgina 24 de 96

Para realizar la comunicacin con el PC, se necesita usar un mdulo de comunicacin especfico para el autmata programable. En este caso se ha usado el protocolo serie RS232, y para ello se utilizar el mdulo CP340 de Siemens. 3.6. Mdulo de seguridad

Mediante este mdulo se realiza el circuito de seguridad de la mquina, donde las setas de emergencia y los contactos de las puertas estn conectados a este mdulo.

Figura 3.6.1 contacto de seguridad para las puertas

Figura 3.6.2 Puertas y seta de emergencia

El circuito de seguridad necesita un pulsador de rearme(ON), para que el mdulo de seguridad quede rearmado y proporcione alimentacin a los elementos que puedan ser peligrosos. En este caso el circuito de seguridad se ha diseado para que la alimentacin del motor del bastidor y las tensiones aplicadas a las planchas queden habilitadas una vez realizado el rearme del mdulo.

Figura 3.6.3 Circuito estndar del mdulo de seguridad SAFEMASTER

Pgina 24 de 96

PRUEBA DE VIDA DE PLANCHAS

Pgina 25 de 96

3.7.

Rels de control de consumo

Por motivos de seguridad, es necesario medir la corriente mxima por cada plancha y en este caso se necesita un elemento que pueda realizar este acometido. Este tipo de sensor mide la corriente que consume la plancha por induccin magntica e internamente el detector tiene un rel que conmuta cuando la seal medida es mayor a la corriente que se prefija manualmente a travs de un potencimetro de regulacin de sensibilidad. Cuando el rel se activa provoca que el autmata detecte este cambio de estado y realiza la operacin de parada de emergencia de la mquina porque se ha producido una situacin anmala.

Figura 3.7.1 Rels de control de consumo

Esta sobre corriente puede deberse a un mal funcionamiento de la plancha y por este motivo es necesario interrumpir inmediatamente el ciclo de trabajo de la prueba.

Figura 3.7.2 Esquema interno del rel de cosumo (CROUZET)

3.8.

Rels de maniobra

Mediante estos rels actuaremos las Electro-vlvulas que se utilizarn para realizar el llenado de los depsitos de las planchas. Debido a un alto consumo para excitar la bobina de la E.V, es necesario colocar un rel adicional a la salida del autmata porque las salidas del PLC son por transistor.

Pgina 25 de 96

PRUEBA DE VIDA DE PLANCHAS

Pgina 26 de 96

3.9.

Variador de frecuencia

Como se ha mencionado anteriormente, el variador de frecuencia es necesario para poder mover el bastidor de planchado a la velocidad deseada en (%). Esta velocidad se la proporciona el PLC mediante una salida analgica. Adems son necesarias seales digitales, para que el variador realice el sentido de giro del motor segn el ciclo de movimiento del bastidor mostrado en la figura 2.3.4. Este ciclo precisa de 2 finales de carrera de seguridad para que en caso de que falle uno de los detectores inductivos DT+ o DT-, el bastidor no siga buscando esta seal y se produzca una colisin mecnica con los topes finales de movimiento. Si esto ocurriese el motor podra sufrir daos irreparables y sera necesario reemplazarlo por otro. Este circuito de seguridad inhabilita la entrada de marcha que proporciona el autmata al variador. 3.10. Rels de estado slido Mediante estos rels proporcionamos tensin a cada una de las planchas de la mquina, pudiendo regularla mediante unos variacs que se encuentran en otro armario elctrico. Ver la fotografa.

Figura 3.10.2 Rels de estado slido

Figura 3.10.1 Armario adicional

Como se puede observar en la figura 3.10.1, cada uno de los variacs tiene un visulizador para poder saber la tensin de trabajo de cada una de las planchas.

La eleccin de este tipo de rels es necesaria porque las planchas provocan un pico de corriente elevado en las bornas de conexin y desconexin. Los rels por contactos no seran muy tiles en esta aplicacin porque los contactos se desgastaran muy rpidamente, lo cual provocara que el mantenimiento de estos elementos fuese de cortos periodos.

Pgina 26 de 96

PRUEBA DE VIDA DE PLANCHAS

Pgina 27 de 96

3.11. Magnetotrmicos en la alimentacin de las planchas El circuito elctrico que alimenta a cada una de las planchas tiene como seguridad, en caso de producirse un cortocircuito, un magnetotrmico. Este elemento de seguridad es necesario porque las planchas al someterse a una prueba muy dura pueden producirse perforaciones en el depsito de agua, dando lugar cortocircuitos. 3.12. Interruptor Diferencial y Magnetotrmico general

3.12.1. interruptor magnetotrmico

Es un dispositivo electromecnico que se coloca en las instalaciones elctricas con el fin de protegerlas frente a las intensidades excesivas, producidas como consecuencia de cortocircuitos o por el excesivo nmero elementos de consumo conectados a ellas. Para su funcionamiento aprovecha dos de los efectos producidos por la circulacin de corriente elctrica por un circuito, el magntico y el trmico (efecto Joule). El dispositivo consta, por tanto, de dos partes, un electroimn y una lmina bimetlica, conectadas en serie y por las que circula la corriente que va hacia la carga.

Figura 3.12.1 Diagrama de un interruptor magnetotrmico

Funcionamiento del interruptor magnetotrmico: Al circular la corriente, el electroimn crea una fuerza mediante un dispositivo mecnico adecuado (M), que tiende a abrir el contacto C si la intensidad I que circula por la carga sobrepasa el lmite de intervencin fijado. Este nivel de intervencin suele estar comprendido entre 3 y 20 veces la intensidad nominal (la intensidad de diseo del interruptor magnetotrmico) y es de actuacin muy rpida. Esta parte est destinada a la proteccin frente a los cortocircuitos, donde se produce un aumento muy rpido y elevado de corriente. La otra parte est constituida por una lmina bimetlica (representada en rojo) que, al calentarse por encima de un determinado lmite, sufre una

Pgina 27 de 96

PRUEBA DE VIDA DE PLANCHAS

Pgina 28 de 96

deformacin y pasa a la posicin sealada en lnea de trazos lo que, mediante el correspondiente dispositivo mecnico (M) se provoca la apertura del contacto C. Esta parte es la encargada de proteger las corrientes que, son superiores a las permitidas por la instalacin y no llegan al nivel de intervencin del dispositivo magntico. Esta situacin es tpica de una sobrecarga, donde el consumo va aumentando conforme se van conectando aparatos. Se ve as que ambos dispositivos se complementan en su accin de proteccin, el magntico para los cortocircuitos y el trmico para las sobrecargas. Adems de esta desconexin automtica, el aparato est provisto de una palanca que permite la desconexin manual de la corriente y el rearme del dispositivo automtico cuando se ha producido una desconexin. No obstante, este rearme no es posible si persisten las condiciones de sobrecarga o cortocircuito. Incluso volvera a saltar, aunque la palanca estuviese sujeta con el dedo, ya que utiliza un mecanismo independiente para desconectar la corriente y bajar la palanca. El dispositivo descrito es un interruptor magnetotrmico unipolar, por cuanto solo corta uno de los hilos del suministro elctrico, tambin existen versiones bipolares y para corrientes trifsicas, pero en esencia todos estn fundados en los mismos principios que el descrito. Se dice que un interruptor es de corte omnipolar cuando la corriente cesa en todas las fases. Las caractersticas que definen un interruptor diferencial son curva de trabajo (B, C, D), amperaje y nmero de polos, por ejemplo: Interruptor magnetotrmico C60A-IV, que es el usado en nuestra aplicacin.

3.12.2. Interruptor diferencial

Es un dispositivo electromecnico que se coloca en las instalaciones elctricas con el fin de protegerlas y proteger a las personas de las derivaciones causadas por faltas de aislamiento entre los conductores activos y tierra o masa de los aparatos. El interruptor diferencial consta de dos bobinas colocadas en serie con los conductores de alimentacin de corriente y que producen campos magnticos opuestos y un ncleo o armadura que mediante un dispositivo mecnico adecuado puede accionar unos contactos. En esencia, el interruptor diferencial consta de dos bobinas, colocadas en serie con los conductores de alimentacin de corriente y que producen campos magnticos opuestos y un ncleo o armadura que mediante un dispositivo mecnico adecuado puede accionar unos contactos.

Pgina 28 de 96

PRUEBA DE VIDA DE PLANCHAS

Pgina 29 de 96

Figura 3.12.2 Esquema interno de un interruptor diferencial

Funcionamiento del interruptor magnetotrmico: Si nos fijamos en la Figura 3.12.2, vemos que la intensidad (If) que circula entre el punto F y la carga debe ser igual a la (In) que circula entre la carga y el punto N (If = In) y por tanto los campos magnticos creados por ambas bobinas son iguales y opuestos, por lo que la resultante de ambos es nula.

Pgina 29 de 96

PRUEBA DE VIDA DE PLANCHAS

Pgina 30 de 96

Figura 3.12.3 Ejemplo de fuga de corriente en la carga

Si ahora nos fijamos en la Figura 3.12.3, vemos que la carga presenta una derivacin a tierra por la que circula una corriente de fuga (Ifuga), por lo que ahora In = If - Ifuga y por tanto menor que If. Esta diferencia entre las dos corrientes es la que produce un campo magntico resultante, que no es nulo y que por tanto producir una atraccin sobre el ncleo, desplazndolo de su posicin de equilibrio y provocando la apertura de los contactos C1 y C2 e interrumpiendo el paso de corriente hacia la carga, en tanto no se rearme manualmente el dispositivo una vez subsanada la avera. Aunque existen interruptores para distintas intensidades de actuacin, en las instalaciones domsticas se instalan normalmente interruptores diferenciales que actan con una corriente de fuga alrededor de los 30mA y un tiempo de respuesta de 50ms, lo cual garantiza una proteccin adecuada para las personas y cosas. La norma UNE 21302 dice que se considera un interruptor diferencial de alta sensibilidad cuando el valor de sta es igual o inferior a 30 miliamperios. Las caractersticas que definen un interruptor diferencial son el amperaje, nmero de polos, y sensibilidad, por ejemplo: Interruptor diferencial 16A-IV30mA. Estos elementos son necesarios en todos los circuitos elctricos, porque como se ha explicado en este apartado el magnetotrmico previene los cortocircuitos y el diferencial previne de derivaciones de corriente que se puedan producir. Estas derivaciones son peligrosas para el humano si la corriente pasa a travs de su cuerpo. Por este motivo podemos decir que un magnetotrmico protege el circuito elctrico de la mquina y un diferencial protege a las perdonas de derivaciones de corriente. 3.13. Bornero de entradas y salidas del PLC En este bornero estn conectadas todas las entradas y salidas del autmata programable. Como se puede apreciar en la foto los hilos de color negro son entradas del PLC y los hilos de color blanco son salidas. De esta manera es ms sencillo localizar las seales para futuras modificaciones u operaciones de mantenimiento.

Pgina 30 de 96

PRUEBA DE VIDA DE PLANCHAS

Pgina 31 de 96

3.14. Bornero del circuito de seguridad y bornas de 24v Este bornero esta separado del anterior para localizar fcilmente las conexiones de los micros de puerta y setas de emergencia del circuito de seguridad. Adems se puede apreciar que el color del cable conectado es de color naranja para localizar las tensiones de 24v que son seccionadas hasta que el mdulo de seguridad queda rearmado. Normalmente la tensin estndar usada para alimentar los elementos de un cuadro elctrico es de 24v. Por este motivo se ha preparado un bornero especficamente para realizar estas conexiones. Si observamos la foto se puede apreciar que los hilos de color azul son las conexiones de 24v y los hilos marrones son los 0v del circuito elctrico. 3.15. Bornero de seales de potencia Las conexiones elctricas de alimentacin de potencia estn separadas del resto mediante otro bornero de seccin ms grande y con una proteccin de plstico en sus bornas para prevenir posibles negligencias por equivocacin humana. De esta manera el tcnico de mantenimiento queda mas protegido en el caso de que tenga que realizar alguna modificacin elctrica mientras el cuadro elctrico est conectado. En las empresas produccin que producen un gran volumen de su producto, necesitan realizar sus modificaciones elctricas y mantenimientos en el menor tiempo posible. Por este motivo los tcnicos de mantenimiento realizan estos trabajos la mayora de veces con el cuadro elctrico con tensin. Esto es peligroso por lo tanto por motivos de seguridad se han de sealizar debidamente y bajo normativa todas las seales que son peligrosas en el cuadro elctrico. Esta memoria no pretende explicar la normativa elctrica, porque entonces estara realizando un segundo proyecto final de carrera, pero si quiero especificar que existen unas normas para poder disear e implementar los circuitos elctricos para que el lector tenga un mejor conocimiento. Todo circuito elctrico industrial se compone de 3 partes bsicas de funcionamiento. Circuito de potencia: Mediante este circuito se conectan todos los elementos o actuadores que necesitan tensiones elevadas. En este circuito estn representadas las protecciones elctricas como magnetotrmicos y el diferencial. Circuito de seguridad: Este circuito se refleja todos los elementos de seguridad que necesita la mquina. Como setas de emergencia, micros de puerta, finales de carrera de seguridad, barreras infrarrojas, etc Todos estos elementos deben estar controlados mediante un mdulo de

Pgina 31 de 96

PRUEBA DE VIDA DE PLANCHAS

Pgina 32 de 96

seguridad que est homologado para que el sistema no falle. En el mercado existen muchos tipos de mdulos de seguridad pero bsicamente el funcionamiento y el conexionado es prcticamente el mismo. Circuito de maniobra: La maniobra elctrica son las seales o conexiones elctricas para alimentar los elementos de baja potencia. Todos estos elementos pueden ser por ejemplo actuadores (Electro vlvulas, balizas, elementos de visualizacin) detectores (sensores inductivos, finales de carrera, pulsadores de maniobra), circuito de alimentacin del PLC, etc

Pgina 32 de 96

PRUEBA DE VIDA DE PLANCHAS

Pgina 33 de 96

4. IMPLEMENTACIN DEL SOFTWARE EN EL PLC

El sistema de control del proyecto consta de 2 motores de software, STEP 5.2 para el PLC de Siemens y LABVIEW 7.1 para el PC. Ambos softwares estn conectados mediante un interface de comunicacin RS-232 para realizar el control de la mquina. El interface se ha diseado atendiendo a un protocolo para que el sistema sea fiable y advierta si ha ocurrido un error de comunicacin. En cuyo caso el sistema genera una ventana de advertencia indicando cual ha sido el posible fallo ocasionado. Hay que destacar que el almacenamiento de los datos se realiza mediante un protocolo de comunicacin Master-Slave, por lo que el PC trabaja como MASTER y el PLC como SLAVE. De esta forma el PC enva mensajes peridicamente por minuto para recibir datos o actualizarlos en el PLC. En cambio la mquina es perfectamente funcional si el PC no est conectado. Ya que el control del PLC goza de un motor de funcionamiento autnomo para poner la mquina en funcionamiento. Esta autonoma solo se perjudica si el PC no est comunicado al PLC en un perodo prolongado de tiempo (aproximadamente 48h), ya que se perderan los datos que existen en la cola del Buffer del consumo de agua de cada una de las planchas. El resto de datos los mantendra en memoria sin ningn problema. Este sistema se ha diseado de tal manera que no se dependa nicamente del PC, ya que los entornos informticos bajo Windows, a veces se pueden ocasionar errores de funcionamiento, tales como el sistema se ha colgado y provoca su normalmente fcil restauracin del sistema reiniciando el ordenador. El autmata o PLC, se ha programado bajo un estndar de programacin. Dicho estndar se dise con el fin de que cualquier programador ya sea personal interno o externo de la empresa siguiese un mismo mtodo de programacin. 4.1. Ventajas de un estndar

Es muy importante usar una misma metodologa de programacin en una empresa, ya que podemos afirmar que mediante unas directrices de trabajo se obtienen mejores resultados en el proceso industrial. Las fundamentales ventajas de un estndar son: Programa estructurado y de fcil comprensin Mayor facilidad de deteccin de errores de software y de hardware Menor tiempo en la deteccin de averas.

Pgina 33 de 96

PRUEBA DE VIDA DE PLANCHAS

Pgina 34 de 96

4.2.

Inconvenientes de un estndar

Un estndar es una buena herramienta para realizar procesos automatizados de una manera sencilla y ordenada, y es importante saber que un estndar muy elaborado y acotado puede ser un inconveniente usarlo para cualquier aplicacin o proceso, ya que debe ser posible su manipulacin para poderse amoldar a diferentes situaciones o procesos El estndar que se ha usado en esta aplicacin nace de una idea de procesos automatizados en lneas de produccin, pero que poco a poco se fue depurando hasta conseguir una herramienta fiable y robusta. 4.3. Estndar de programacin del Autmata Programable

Este estndar se ha realizado a partir de un diseo previo elaborado en STEP 5, el cual ha sido su antecesor durante casi 2 dcadas. Actualmente Siemens ha evolucionado a softwares ms sofisticados y bajo Windows, actualizndose a las nuevas tecnologas y ofreciendo al usuario un entorno mas verstil, dinmico y de aspecto mas agradable. Este entorno ha derivado al STEP 7 el cual existen diferentes versiones. Mi proyecto se ha realizado bajo la versin 5.1 + SP1 y a continuacin se detallar que tipo de estndar de programacin se ha procedido para realizar la programacin del software.

4.3.1. Descripcin del FC de estacin

Dado que todas las estaciones automatizadas parten de una secuencia general y luego se dividen en subsecuencias, como muestra la figura inferior, este nuevo software establece un mdulo FC general de estacin que lleva asociado un DB. En este FC se ha estructurado los segmentos como sigue: ESTRUCTURA GENERAL

FC 30 Mdulo de estacin FC 31 Mdulo de secuencia 1

FC 0 Organizacin de estaciones OB 1 Organizacin General FC 1 Modulo de seguridades

FC 32 Mdulo de secuencia 2

Pgina 34 de 96

PRUEBA DE VIDA DE PLANCHAS

Pgina 35 de 96

4.3.2.

Segmento de acceso de datos de estacin (Seg 1)

En este segmento slo accedemos a los datos de estacin, dado que ahora con el STEP 7 se pueden controlar los bits de palabras de datos directamente como sigue: DBn.DBXy.z donde n es el nmero de bloque de datos e y el byte y z bit. Los datos de la estacin son los siguientes. Direccin DBnDBX0.0 DBnDBX0.1 DBnDBX0.2 DBnDBX0.3 DBnDBX0.4 DBnDBX0.5 DBnDBX0.6 DBnDBX0.7 DBnDBX1.0 DBnDBX1.1 DBnDBX1.2 DBnDBX1.3 DBnDBX1.4 Nombre Enlace secuencia 0 Enlace secuencia 1 Enlace secuencia 2 Enlace secuencia 3 Enlace secuencia 4 Enlace secuencia 5 Enlace secuencia 6 Enlace secuencia 7 Envo palet estacin Palet malo previo Palet con pieza Palet listo Palet fin operacin Tipo Bool Bool Bool Bool Bool Bool Bool Bool Bool Bool Bool Bool Bool Bool Bool Bool Bool Bool Bool Bool Bool Bool Bool Comentario Enlace 1 Enlace 2 Enlace 3 Enlace 4 Enlace 5 Enlace 6 Enlace 7 Enlace 8 Palet enviado en tope previo Palet codificado malo Palet con pieza Listo para operacin Terminada operacin en palet Palet de tope previo a tope estacin Palet malo en tope estacin Automtico 1 manual 0 estacin Estacin con los elementos mviles en reposo Orden de resetear estacin Estacin en marcha 1 Paro en ciclo estacin Estacin en by-pass Flanco paso a paso estacin Inicializacin hecha en la estacin

DBnDBX1.5 Envo plt prev esta DBnDBX1.6 Palet malo esta DBnDBX1.7 Libre DBnDBX2.0 Auto man estacin DBnDBX2.1 Estacin reposo DBnDBX2.2 DBnDBX2.3 DBnDBX2.4 DBnDBX2.5 DBnDBX2.6 DBnDBX2.7 Reset estacin Marcha estacin Paro en ciclo esta Estacin bypass Flanco estacin Inicializacin OK

Los datos del primer byte 0 se utilizan para enlaces de secuencias de la estacin, el segundo byte 1 se utiliza para las maniobras de los topes de palet en el caso que la estacin los incluya, el tercer byte contiene los bits de control de la estacin.

Pgina 35 de 96

PRUEBA DE VIDA DE PLANCHAS

Pgina 36 de 96

4.3.3.

Segmento del bit de reposo

Este segmento gestiona sobre el bit de dato DBX 2.1 si la estacin est en reposo. Es decir aqu deberemos incluir las condiciones de reposo; en las cuales nuestra secuencia debe esperar a encontrarse la estacin para su correcto funcionamiento.

4.3.4.

Segmentos de los bits de maniobra

En este segmento se acta sobre las marcas de paro marcha DBX 2.3, automtico y manual DBX 2.0, paro en ciclo DBX 2.4, reset estacin DBX 2.2, y flanco paso a paso DBX 2.6. La marca DBX 2.3 de paro marcha se acta sobre ella mediante los pulsadores de estacin o lnea de montaje, y tambin con el pulsador de paso a paso; que se utiliza despus de un reset. Es decir existen dos modos de poner la estacin en marcha: 1. Con el pulsador de marcha general. 2. Con el pulsador de paso a paso, despus de efectuar un reset. La marca DBX 2.0 automtico-manual la mandamos mediante un selector o bien a travs de un panel de operacin OP, si es "1" significa modo manual; si es "0" significa automtico. La marca DBX 2.4 paro en ciclo, se activa a travs de un pulsador de paro de la estacin o la lnea de montaje, de manera que cuando se acta sobre esta marca espera a que la estacin est en reposo para desactivar la marca de paro marcha DBX 2.3 y a su vez la misma DBX 2.4. La marca DBX 2.2 de reset estacin se activa mediante el pulsador de reset estacin, seta de emergencia, seguridad de secuencia o por operaciones no realizadas. Cuando esta marca se activa para la estacin y enva el puntero de pasos de las secuencias generalmente al paso 0. Para desactivar esta marca se realiza a travs de pulsador de paso a paso. La marca DBX 2.6 de flanco paso a paso, es generada por el pulsador de paso a paso, si seleccionamos el modo manual entonces esta marca cambia el paso en curso si se cumplen las condiciones.

4.3.5. Segmento del estado de balizas o sealizaciones

Este segmento contiene en principio las baliza roja, verde y mbar, pero debe incluir cualquier aviso luminoso que proceda en la estacin. Baliza verde: Iluminada fija significa en marcha y modo automtico, iluminada oscilante 0,4 sg significa en macha y modo manual, oscilando a 0,2 significa estacin en marcha pero sin realizar la operacin; slo deja pasar palets sin procesar que es modo by-pass. El modo by-pass no para la estacin en cuanto a su trabajo slo que no deja realizar la operacin correspondiente en el palet.

Pgina 36 de 96

PRUEBA DE VIDA DE PLANCHAS

Pgina 37 de 96

Baliza roja: Iluminada fija estacin parada por emergencia Iluminada oscilante 0,4 sg. significa estacin en marcha sin encontrar el reposo o el origen. Iluminada oscilante 0,4 sg. y la verde iluminada fija, significa interferencia en mquina. Baliza mbar: Esta baliza slo aparece si la estacin dosifica piezas y tiene contenedor con deteccin de falta de material, si es as cuando falta material o hay poco oscila a 0,4 sg. Baliza blanca: Cuando se ilumina significa que la mquina ha sido parada en ciclo mediante el selector de paro en ciclo.

4.3.6.

Segmento de vibradores de alimentacin de piezas

Este segmento se destina al control de vibradores de alimentacin de piezas lineales, circulares y tolvas. Si no existen se deja el segmento en blanco. El control de los vibradores ser el siguiente: Tolva: Solo se pondr en marcha si el circular da seal de falta de material y el circular est en marcha. Circular: Se pondr en marcha cuando el lineal funcione y no haya saturacin lineal, tambin se aadir un temporizador de retardo a la desconexin para la saturacin del lineal. Lineal: Se parar si ve pieza al final del lineal y hay saturacin, se aadir un temporizador de retardo a la desconexin para la saturacin del lineal.

4.3.7.

Segmento de salto al FC de secuencia de estacin

A partir de este segmento se salta a cada una de las secuencias que afectan a la maniobra de la estacin, cada maniobra ocupa un segmento de la siguiente manera: A DB n SPA FC n SPA FC 2 NAME:DW-MARCA Acceso al modulo de datos secuencia n > 30 Salto a la subsecuencia n > 30 Salto al FC 2 que convierte el puntero de pasos DBB 0 en la activacin de la marca correspondiente.

Se recomienda para CPUs que gobiernan varias estaciones que los FC de estacin vayan de 5 e n 5, es decir FC 30, 35, 40, etc.

Pgina 37 de 96

PRUEBA DE VIDA DE PLANCHAS

Pgina 38 de 96

4.3.8.

Segmento despus del ltimo salto a secuencias

A partir de este segmento se colocan la activacin de las salidas, de manera que cada vez que abrimos unas salidas pertenecientes a una secuencia, debemos tambin abrir previamente el DB asociado a la misma secuencia. Pero en este segmento previo si la estacin est en manual solo se ejecutarn las activaciones si se pulsa el paso a paso, en caso de modo automtico siempre la CPU elaborar los segmentos siguientes. Tambin si tenemos salidas que no deben ejecutarse con est proteccin, como por ejemplo los topes de estacin, motores de cintas, etc. Deberamos colocarlos por encima de este segmento. U M DBn.DBX 2.0 SPB= M001 UN M DBn.DBX 2.6 BEB M001 .

4.3.9. Segmento de seguridades

"1" automtico "0" manual. Salta si es automtico a la meta 1. Si accede a esta lnea espera a que se pulse el paso a paso Fin condicional hasta flanco paso a paso. Fin salto meta 1.

Despus de abrir los datos de una secuencia, hay un segmento destinado a vigilar que el automatismo no haga ninguna maniobra no deseada, en este segmento cada condicin de seguridad ir condicionada a un bit de la marca word MW 8. En el momento que se activa uno de estos bits se para la estacin desactivando la DBn.DBX 2.3 y hacemos un reset con la marca DBn.DBX 2.2, el borrado de las marcas de seguridad se realiza a travs del pulsador de paso a paso. Borrado de seguridades Pulsador de reset Carga del valor 0 Poner a 0 la imagen de seguridades.

UN E 0.0 SPB M001 L KF 0 T DBn.DBW 26 M001: NOP 0 UN E 0.0 U E 0.0 U A 0.0 S DBn.DBX 27.0 . . S DBn.DBX 27.1 L DBn.DBW 26 L 0 !=F SPB M002 U M 0.1 R DBn.DBX 2.3 S DBn.DBX 2.2

Seguridad fallo 2.

Carga word seguridades. Carga valor 0. Si no hay seguridades activadas salta. Marca con valor fijo " 1 " Paro estacin. Activar reset estacin.

Pgina 38 de 96

PRUEBA DE VIDA DE PLANCHAS

Pgina 39 de 96

Poner a cero puntero de pasos y tiempo de espera L 0 T DBn.DBB 0 Puntero de pasos. T DBn.DBW 18 Tiempo de espera. Actualizamos el bit de paso AUF DB n CALL FC 2 Actualizacin del puntero en bit de byte de datos. M002: NOP 0 Mdulo de datos de la secuencia. A DB n Mdulo de datos de secuencia n>= 30.

4.3.10.

Segmento de activacin de salidas

A partir de este segmento y los siguientes estn dedicados a la activacin de salidas, de manera que pueden combinarse los pasos que las activan; con las condiciones de seguridad que impiden las situaciones de colisin o mal funcin. Ejemplo U( O O . . ) U UN =

DBn.DBX 20.0 DBn.DBX 20.1

Si se programa con simblico, sino directamente el bit del byte de datos.

E E A

x.y x.y X.Y

Entradas de proteccin del movimiento.

Cada salida, en este software, debe aparecer siempre en un nico segmento; de esta manera la localizacin de cualquier problema de mal funcionamiento se minimiza. En algunas ocasiones puede que lleguen a usarse ms de una salida en un mismo segmento; si las salidas estn relacionadas con movimientos simultneos simples.

Pgina 39 de 96

PRUEBA DE VIDA DE PLANCHAS

Pgina 40 de 96

4.3.11.

Descripcin del FC de secuencia

En este mdulo tambin existen unas marcas de uso comn en cada secuencia, que siempre son las mismas y que se guardan en un DB auxiliar para cada secuencia. Direccin DBn.DBW0 DBn.DBX2.0 DBn.DBX2.1 DBn.DBX2.2 DBn.DBX2.3 DBn.DBX2.4 DBn.DBX2.5 DBn.DBX2.6 DBn.DBX2.7 DBn.DBW4 DBn.DBW6 DBn.DBW8 DBn.DBW10 Nombre Puntero secuencia Auto_man_sec Tpo_alcanzado Flanco_paso Anul_tpo_espera Paro_marcha_sec Pieza_0buena_1mala Secuencia_reposo Condiciones_OK Tipo BYTE BOOL BOOL BOOL BOOL BOOL BOOL BOOL BOOL WORD WORD WORD WORD WORD BYTE BYTE WORD WORD BOOL BOOL BOOL ARRAY [1 .. 16 ] Comentario Auto 1 manual 0 Tiempo de paso alcanzado Anula el tiempo de espera Para y pone en marcha sec. Pieza buena o mala Condiciones O.K salto paso Tiempo mximo de espera

Tpo_max_de_espera Libre Libre Tiempo_transcurrid o DBn.DBW12 Libre copia_de_puntero DBn.DBB14 DBn.DBB15 Libre DBn.DBW16 Libre DBn.DBW18 Tiempo_espera_paso DBn.DBX20.0 PASO_0 DBn.DBX20.1 PASO_01 DBn.DBX25.7 PASO_047 DBn.DBW26 seguridad

Tiempo de paso en curso

Copia del ciclo anterior

Espera de paso Bit de paso Bit de paso Bit de paso Desde DBn.DBX27.0 hasta DBn.DBX26.7

En los siguientes epgrafes veremos las diferentes utilidades de cada segmento.

4.3.12. Segmento de RESET de secuencia

Este segmento para la estacin y pone el puntero de pasos y el tiempo de espera de paso actual a "0". Se efecta un reset de esta marca en el FB de control de estacin a travs del pulsador de paso a paso. DBn.DBX2.2 SPB M001 U R R M 0.1 DBn.DBX 2.5 DBn.DBX 2.6 Reset estacin.

Marca de siempre a "1". Pieza buena o mala a 0. Inicializacin secuencia a "0".

Pgina 40 de 96

PRUEBA DE VIDA DE PLANCHAS

Pgina 41 de 96

R R

DBm.DBX 2.7 DBm.DBX 2.3

Inicializacin estacin a "0". Estacin en marcha "0".

Puntero de pasos y tiempo de espera a "0" L 0 T DBn.DBB0 T DBn.DBW18 BEA M001: NOP 0 Fin incondicional.

4.3.13.

Segmento de tiempo de paso alcanzado

Aqu se controla si el tiempo de paso es demasiado largo, este segmento tiene sentido cuando existe algn elemento de diagnostico como OP o PCs con programas de enlace a CPU. La palabra que cuenta el tiempo en este segmento es la DBW 10, el segmento se pone en marcha cuando permanece en el mismo paso mas tiempo que el determinado en KF en la DBW 4, que contiene el tiempo en dcimas de segundo, el segmento cuenta el tiempo a partir de la marca M 20.0 que genera un impulso cada dcima de segundo en el FC 1, esta marca tambin puede activarse a partir de un OB con un tiempo de 0,1 sg. de acceso. El tiempo queda anulado si cambiamos de paso, o la estacin est parada, o el modo seleccionado de trabajo es manual, o bien el bit de anular el tiempo de vigilancia est activado DBn.DBX 2.3. Si el tiempo seleccionado es alcanzado la estacin se para y debe ser rearmado por el pulsador de reset de la estacin, tambin si tuviramos OP con el mdulo FC 4 del anterior standard activaramos los mensajes correspondientes. O( L DBn.DBB14 L DBn.DBB10 ><F ) ON DBn..DBX 2.0 ON DBn.DBX2.3 O DBm.DBX2.3 SPB M001 UN M SPB M002 L L +I T L L 20.0

Paso anterior ciclo CPU. Paso actual.

Estacin automtico "1" o manual "0". Estacin en marcha "1". "1" anula el tiempo de vigilancia. Si no hay OP "SPA". Impulso cada 0,1 sg. Deje de saltar cada 0,1 sg. incrementa 1 cada 0,1 sg.

La DBW 10 DBn.DBW10 KF 1 DBn.DBW10 DBn.DBW10 DBn.DBW 4

Tiempo actual de paso ejecutndose. Tiempo de alarma entre pasos.

Pgina 41 de 96

PRUEBA DE VIDA DE PLANCHAS

Pgina 42 de 96

<= I SPB M002 U R R M 0.1 DBn.DBX2.4 DBm.DBX2.3 Marca que siempre vale 1. Paro secuencia. Paro estacin.

SPA M003 M001: NOP 0 Poner a 0 el tiempo de paso. L 0 T DBn.DBW10 M002 : NOP 0 L DBn.DBB0 T DBn.DBB14 El DB de secuencia es n. El DB de estacin es m

4.3.14. Segmento de EMERGENCIA de Estacin

Actualiza el paso actual.

Este segmento gestiona la emergencia, tambin controlamos la marca de inicializacin de estacin de dos maneras si slo hay una secuencia en la estacin o si hay ms de una: Si slo hay una secuencia: U DBn.DBX2.6 Inicializacin secuencia hecha. = DBm.DBX2.9 Inicializacin estacin hecha. Si hay ms de una secuencia y es la primera llamada desde el FB de estacin: Como se reservan los 10 primeros pasos para la inicializacin comprobamos por comparacin con el puntero si es mayor o igual al paso 10, la diferencia reside en que no todas las secuencias llegan a la inicializacin simultneamente y es por ello que se consulta por comparacin. L L <=F = 10 DBn..DBB0 Carga del valor 10 Carga del puntero de pasos. Comparamos si es DL 0 es mayor o igual a 10 DBm.DBX2.9 Inicializacin estacin hecha.

Si hay ms de una secuencia y no es la primera llamada desde el FB de estacin: En este caso consultamos primero si la marca de estacin ha sido activada por secuencias anteriores, para despus con saltar si la secuencia actual est o no inicializada.

Pgina 42 de 96

PRUEBA DE VIDA DE PLANCHAS

Pgina 43 de 96

U DBm.DBX2.9 Inicializacin estacin hecha ( si vale 1 es de una U( secuencia anterior ) L 10 L DBn..DBB0 <=F ) = DBm.DBX2.9 El DB de secuencia es n. El DB de estacin es m Cuando se realiza la emergencia para las secuencias y la estacin volviendo el puntero de pasos a cero. U E x.y Emergencia. SPB M001 Pone a cero puntero de pasos y tiempo de espera. L 0 T DBn.DBW18 T DBn.DBW0 Paro estacin y secuencia. U M 0.1 R DBm.DBX2.3 R DBn.DBX2.4 R DBn.DBX2.5 R DBm.DBX2.7 BEA M001: NOP 0 El DB de secuencia es n. El DB de estacin es m

4.3.15.

Marca siempre a "1". Paro estacin. Paro secuencia. Reset pieza mala. Reset estacin inicializada.

Segmentos de maniobra o pasos de secuencia

Los 10 primeros pasos estn reservados para la inicializacin, si una secuencia es menor de 10, cuando se termina la inicializacin se pasa al paso 9; ah activamos el bit DBn.DBX2.6 y seguidamente pasamos al paso 10 donde empieza la secuencia. La estructura de cada paso es la siguiente: 1. Comparamos si estamos en paso activo en secuencia si no est activo saltamos al siguiente paso: UN DBn..DBX20.0 SPB M001 hasta 48 como mximo. Salta si no es ese paso.

2. Consultamos la condiciones de cambio de paso: U E x.y UN E x.y U M x.y = DBn..DBX2.7 Condiciones de salto de paso alcanzadas

Pgina 43 de 96

PRUEBA DE VIDA DE PLANCHAS

Pgina 44 de 96

3. Ponemos el tiempo de retardo en KF, dcimas de segundo, que gestiona el FC 120, que es mdulo de cambio de paso muy parecido al del anterior standard. L 0 Si no hay retardo. 4. Accedemos al mdulo de cambio de paso, este mdulo tiene la ventaja respecto la anterior; que al activar la marca DBn..DBX2.7 de condiciones alcanzadas mediante un "="; si ponemos un retardo y antes de alcanzar el tiempo desaparece la igualdad, el tiempo comenzar de nuevo. CALL FC 120 FC de control de salto de paso. 5. Fin incondicional para no elaborar ningn segmento ms en esta secuencia hasta un nuevo cambio de paso. Como ya se ha visto en el apartado 3 del FC de control de estacin las salidas se activan en ese mdulo y no en el de secuencia. Cuando la secuencia llega al ltimo paso retornamos la paso 10 de inicio de la maniobra. Tambin nos podemos encontrar que alguno paso queremos, por conveniencia, que salten directamente sin ser controlados por el FC 120, en esos casos podemos programar lo siguiente:

U DBn.DBX2.0 Automtico manual. SPB Auto UN DBn.DBX2.2 Flanco pulsador paso a paso BEB Auto: L DBn.DBB0 Incremento directo del puntero de pasos. INC 1 T DBn.DBB0 BEA

4.3.16. Mdulo de control del paso FC 120

Como ya se ha explicado, este segmento gestiona el cambio de paso en 2 segmentos. El primero se dedica a controlar el tiempo de cambio de paso a travs de la marca M 20.0; el segundo incrementa el paso directamente en automtico o por flanco del pulsador paso a paso en manual. Primer Segmento. L DBW 18 Tiempo de espera de paso actual. >I SPB M001 Salta si no ha alcanzado el tiempo colocado en KF antes de saltar a este mdulo. U M 0.1 Marca siempre a "1". S DBX 2.1 Tiempo de espera alcanzado. M001: NOP 0 ON DBX 2.7 Condiciones de paso alcanzado.

Pgina 44 de 96

PRUEBA DE VIDA DE PLANCHAS

Pgina 45 de 96

SPB M002 ON M 20.0 SPB M003

Salta si las condiciones de paso no se cumplen. No salta cada impulso de 0,1 sg. Mxima preseleccin 10000 = 1000 sg aprox. 16 min.

L DBW L 10000 <I SPB M004 L 10000 T DBW M004: NOP 0 L DBW L 1 +F T DBW BEA M002 L 0

18

18 Contaje del tiempo. 18

18 Poner a cero el tiempo de espera si no se cumple M 28.7

T DBW 18 M003: NOP 0 Segundo segmento. U DBX 2.0 SPB M001 UN DBX 2.2 BEB M001: NOP 0 Condiciones previas antes de incrementar el puntero de Pasos. ON DBX 2.4 Secuencia en marcha. ON DBX 2.7 Condiciones de paso correctas. ON DBX 2.1 Tiempo de espera alcanzado. BEB Espera hasta que se cumplan las condiciones previas. Incrementa el puntero. L DBB 0 I NC 1 T DBB 0 Borra flags. U M 0.1 Marca siempre a "1". R DBX 2.1 Borra tiempo de espera alcanzado. R DBX 2.7 Borra condiciones de paso alcanzadas. Poner a cero el tiempo de espera de paso. L 0 T DBW 18

Modo automtico "1", modo manual "0" secuencia. Salta si es automtico. Flanco paso a paso secuencia. Fin condicional hasta que se cumpla el flanco del paso a paso.

Pgina 45 de 96

PRUEBA DE VIDA DE PLANCHAS

Pgina 46 de 96

4.3.17.

Mdulo de cambio de puntero de pasos a Marca FC2

Este mdulo convierte el puntero de paso DBn.DBB0 que gestiona el FC 120, como ya hacia el anterior standard, a un bit comprendida entre el DBn.DBX20.0 para el paso 0 y el DBn.DBX25.7 para el paso 47. A este mdulo se accede desde el FC de estacin y despus del salto de una secuencia de maniobra que ocupar otro FC de secuencia como ya se ha ilustrado en el punto anterior. El FC 2 se encarga de detectar el cambio de paso o bien si se trata del primer paso, cuando es detectado convierte el puntero de pasos DBn.DBB0 en bit de la siguiente manera. Conversin de puntero DBB 0 a marca En este segmento mediante la divisin entre 8; habindole sumado 160, conseguimos convertir el puntero en un bit y byte de la palabra de datos a activar. La informacin es depositada en la MD 150. O( L DBB 0 L 0 ==I ) O( L DBB 0 L DBB 14 <>I ) SPB M001 BEA M001: L DBB 0 INC 160 L 8 /I T MD 150 L 0 T DBD 20 T DBW 24 L MW 150 L MW 152 SLW 3 OW T MD 150 U M 0.1 S DBX [MD 150]

4.3.18.

Compara si el puntero es "0".

Compara si hay cambio de paso.

Salta si no hay cambio de paso o no vale cero. Carga el valor del puntero. Incrementa 160 para empezar por el byte 20 Carga el divisor. Divide el puntero mas 160 entre 8. El resultado bit y byte se guardan. Borramos las marcas de pasos Contiene los bits de pasos 1 al 32 Contiene los bits de pasos 33 al 48 Carga del bit. Carga del byte. Adecua la posicin del byte al puntero S7. Conforma segn puntero S7 el bit y el byte. Guarda el bit y el byte. Activa la marca correspondiente al paso.

Mdulos del Gobierno del proceso y de Organizacin

El mdulo FC 0 es el encargado de acceder a los diferentes FC de estacin, el acceso a cada uno de ellos se realiza en cada segmento. El FC 1 se encarga de la base de tiempo de 0,1 sg M 20.0, aunque recomendamos el uso de un OB de interrupcin por tiempo es ms exacto. Tambin el FC 0 se encarga del byte de

Pgina 46 de 96

PRUEBA DE VIDA DE PLANCHAS

Pgina 47 de 96

oscilaciones, mando de los motores de transporte de palets, paro marcha de la mquina y la emergencia. Mdulo FC 0 (Acceso a los FC de Estacin) Este mdulo es bastante til pala la localizacin rpida de todos los FCs de control de estaciones. segmento 1 CALL FC n n >= 30 control estacin segmento 2 CALL FC segmento 3 CALL FC segmento 4 CALL FC etc.

n n n