Documenti di Didattica

Documenti di Professioni

Documenti di Cultura

Proceso de Producción Del Cemento PORTLAND

Caricato da

Jose Vasquez FernandezTitolo originale

Copyright

Formati disponibili

Condividi questo documento

Condividi o incorpora il documento

Hai trovato utile questo documento?

Questo contenuto è inappropriato?

Segnala questo documentoCopyright:

Formati disponibili

Proceso de Producción Del Cemento PORTLAND

Caricato da

Jose Vasquez FernandezCopyright:

Formati disponibili

Universidad Ricardo Palma

Facultad de Ingeniera Escuela de Ing. Industrial Equipos Industriales y Mantenimiento

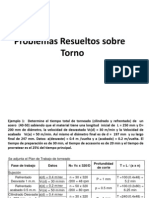

Laboratorio N1

CONCEPTOS BASICOS DE MAQUINARIA Y EQUIPO

Presentado por:

Villanueva Candela Antonio

Profesor:

Ing. De Olave

2013

UNIVERSIDAD RICARDO PALMA ESCUELA DE INGENIERIA INDUSTRIAL Ingeniera de Mtodos II

NDICE

1. Introduccin

1.1 Informacin general del proceso 1.2 Una descripcin detallada del proceso 1.3 Diagrama de flujo 1.4 Tabla de equipos y funcin 1.5 Acompaamiento con laminas 1.6 Conclusiones 1.7 Bibliografa

Ing. Daro De Olave

Pgina 2

UNIVERSIDAD RICARDO PALMA ESCUELA DE INGENIERIA INDUSTRIAL Ingeniera de Mtodos II

Proceso de produccin del cemento PORTLAND

INTRODUCCIN

La introduccin del cemento en el Per se inicia en la dcada de 1860. En efecto, en 1864 se introdujo en el Arancel de Aduanas, la partida correspondiente al denominado "Cemento Romano", nombre inapropiado que designaba un producto con calidades hidrulicas desarrollado a inicios del siglo. En 1869 se efectuaron las obras de canalizacin de Lima, utilizando este tipo de cemento. En 1902 la importacin de cemento fue de 4,500 T.M. Posteriormente, en 1904 el Ingeniero Michel Fort public sus estudios sobre los yacimientos calizos de Atocongo, ponderando las proyecciones de su utilizacin industrial para la fabricacin de cemento. En 1916 se constituy Ca. Nac. de Cemento Portland para la explotacin de las mencionadas canteras. Las construcciones de concreto con cemento Portland se inician en la segunda dcada del siglo con elementos estructurales de acero, como el caso de las bvedas y losas reforzadas de la Estacin de Desamparados y la antigua casa Oechsle. Tambin, en algunos edificios del Jr. de la Unin y en el actual teatro Municipal. A partir de 1920 se generaliza la construccin de edificaciones de concreto armado, entre ellos las an vigentes: Hotel Bolvar, Sociedad de Ingenieros, Club Nacional, el Banco de la Reserva, la Casa Wiesse y otros. Asimismo, se efectan obras hidrulicas, la primera de ellas la Bocatoma del Imperial, construida en 1921, empleando 5,000 m 3 de concreto.

Ing. Daro De Olave

Pgina 3

UNIVERSIDAD RICARDO PALMA ESCUELA DE INGENIERIA INDUSTRIAL Ingeniera de Mtodos II

1.1

Informacin general del proceso

El proceso de fabricacin del cemento comprende cuatro etapas principales: extraccin y molienda de la materia prima, homogeneizacin de la materia prima, produccin del clnker y La materia prima para la elaboracin del cemento (caliza, arcilla, arena, mineral de hierro y yeso) se extrae de canteras o minas y dependiendo de la dureza y ubicacin del material, el sistema de explotacin y equipos utilizados vara. Una vez extrada la materia prima es reducida a tamaos que puedan ser procesados por los molinos de crudo. La etapa de homogeneizacin puede ser por va hmeda o por va seca, dependiendo de si se usan corrientes de aire o agua para mezclar los materiales. En el proceso hmedo la mezcla de materia prima es bombeada a balsas de homogeneizacin y de all hasta los hornos en donde se produce el clnker a temperaturas superiores a los 1500 centgrados. En el proceso seco, la materia prima es homogeneizada en patios de materia prima con el uso de maquinarias especiales. En este proceso el control qumico es ms eficiente y el consumo de energa es menor, ya que al no tener que eliminar el agua aadida con el objeto de mezclar los materiales, los hornos son ms cortos y el clnker requiere menos tiempo sometido a las altas temperaturas. El clnker obtenido, independientemente del proceso utilizado en la etapa de homogeneizacin, es luego molido con pequeas cantidades de yeso para finalmente obtener cemento.

Ing. Daro De Olave

Pgina 4

UNIVERSIDAD RICARDO PALMA ESCUELA DE INGENIERIA INDUSTRIAL Ingeniera de Mtodos II

1.1

Una descripcin detallada del proceso

1) Explotacin de materia prima: De las canteras de piedra se extrae la caliza, y las arcillas a travs de barrenacin y detonacin con explosivos. 2) Transporte de materia prima: Una vez que las grandes masas de piedra han sido fragmentadas, se transportan a la planta en camiones o bandas. 3) Trituracin: El material de la cantera es fragmentado en las trituradoras, cuya tolva recibe la materia prima, que por efecto de impacto o presin son reducidos a un tamao mximo de una o media pulgada. 4) Prehomogeneizacin: Es la mezcla proporcional de los diferentes tipos de arcilla, caliza o cualquier otro material que lo requiera. 5) Almacenamiento de materia prima: Cada uno de los materias primas es transportado por separado a silos en donde son sodificados para la produccin de diferentes tipos de cemento. 6) Molienda de materia prima: Se realiza por medio de un molino vertical de acero, que muele el material mediante la presin que ejercen tres rodillos cnicos al rodar sobre una mesa giratoria de molienda. Se utilizan tambin para esta fase molinos horizontales, en cuyo interior el material es pulverizado por medio de bolas de acero. 7) Homogeneizacin de harina cruda: Se realiza en los silos equipados para lograr una mezcla homognea del material. 8) Calcinacin: Es la parte medular del proceso, donde se emplean grandes hornos rotatorios en cuyo interior a 1,400 C la harina cruda se transforma en clinker, que son pequeos mdulos gris obscuro de 3 a 4 cm. 9) Molienda de cemento: El clinker es molido a travs de bolas de acero de diferentes tamaos a su paso por las dos cmaras del molino, agregando el yeso para alargar el tiempo de fraguado del cemento. 10) Envase y embarque del cemento: Ing. Daro De Olave Pgina 5

UNIVERSIDAD RICARDO PALMA ESCUELA DE INGENIERIA INDUSTRIAL Ingeniera de Mtodos II

El cemento es enviado a los silos de almacenamiento; de los que se extrae por sistemas neumticos o mecnicos, siendo transportado a donde ser envasado en sacos de papel, o surtido directamente a granel. En ambos casos se puede despachar en camiones, tolvas de ferrocarril o barcos.

PROCESO VA HMEDA Leyenda: 1 Canteras 2 Trituracin Primaria 3 Tamizado 4 Trituracin Secundaria 5 Finos 6 Almacenamiento de los Materiales 7 Dosificacin 8 Molino 9 Adicin de Agua 10 Silos 11 Balsas de Premezclado 12 Chimenea 13 Electro Filtro 14 Horno Rotatorio 15 Enfriador del Clnker 16 Quemador 17 Depsito de Clnker y Yeso 18 Yeso 19 Dosificacin 20 Material Grueso 21 Molino 22 Material Fino 23 Separador de Aire 24 Filtro 25 Silos de Almacenamiento 26 Despacho 27 Despacho a Granel 28 Ensacado 29 Despacho en Sacos 30 Despacho en Barco

PROCESO VA SECA Leyenda: 1 Canteras 2 Trituradora 3 Patio Materias Primas y Prehomogeneizacin 4 Tolva 5 Molino de Crudo 6 Filtro Electroesttico 7 Silos de Homogeneizacin 8 Almacenamiento 9 Torre de Precalentamiento 10 Horno Rotatorio 11 Enfriador 12 Silos de Clnker 13 Molino de Cemento 14 Silo de Cemento 15 Despacho 16 Despacho a Granel 17 Ensacado 18 Despacho en Sacos 19 Muelle Barcos

Ing. Daro De Olave

Pgina 6

UNIVERSIDAD RICARDO PALMA ESCUELA DE INGENIERIA INDUSTRIAL Ingeniera de Mtodos II

La trituracin de la roca, se realiza en dos etapas, inicialmente se procesa en una chancadora primaria, del tipo cono que puede reducirla de un tamao mximo de 1.5 m hasta los 25 cm. El material se deposita en un parque de almacenamiento. Seguidamente, luego de verificar su composicin qumica, pasa a la trituracin secundaria, reducindose su tamao a 2 mm aproximadamente.

El material triturado se lleva a la planta propiamente dicha por cintas transportadoras, depositndose en un parque de materias primas. En algunos casos se efecta un proceso de pre-homogeneizacin.

La siguiente etapa comprende la molienda, por molinos de bolas o por prensas de rodillos, que producen un material de gran finura. En este proceso se efecta la seleccin de los materiales, de acuerdo al diseo de la mezcla previsto, para optimizar el material crudo que ingresar al horno, considerando el cemento de mejores caractersticas.

Ing. Daro De Olave

Pgina 7

UNIVERSIDAD RICARDO PALMA ESCUELA DE INGENIERIA INDUSTRIAL Ingeniera de Mtodos II

Homogeneizacin y mezcla de la materia prima Luego de triturarse la caliza y arcilla en las canteras mismas, de las cuales se la transporta a la planta de procesamiento, se le mezcla gradualmente hasta alcanzar la composicin adecuada, dependiendo del tipo de cemento que se busque elaborar, obtenindose el polvo crudo.

El material molido debe ser homogeneizado para garantizar la efectividad del proceso de clinkerizacin mediante una calidad constante. Esteprocedimiento se efecta en silos de homogeneizacin.

El material resultante constituido por un polvo de gran finura debe presentar una composicin qumica constante.

Ing. Daro De Olave

Pgina 8

UNIVERSIDAD RICARDO PALMA ESCUELA DE INGENIERIA INDUSTRIAL Ingeniera de Mtodos II

Calcinacin del polvo crudo: obtencin del clinker

Una vez homogeneizado el polvo crudo, se procede a calcinarlo en hornos que funcionan a altas temperaturas (hasta alcanzar los 1450 grados centgrados), de modo que se "funden" sus componentes y cambia la composicin qumica de la mezcla, transformndose en clinker. El polvo crudo es introducido mediante sistema de transporte neumtico y debidamente dosificada a un intercambiador de calor por suspensin degases de varias etapas, en la base del cual se instala un moderno sistema de precalcinacin de la mezcla antes de la entrada al horno rotatorio donde se desarrollan las restantes reacciones fsicas y qumicas que dan lugar a la formacin del clinker. El intercambio de calor se produce mediante transferencias trmicas por contacto ntimo entre la materia y los gases calientes que se obtienen del horno, a temperaturas de 950 a 1,100C en un sistema de 4 a 6 ciclones en cascada, que se encuentran al interior de una torre de concreto armado de varios pisos, con alturas superiores a los cien metros.

Ing. Daro De Olave

Pgina 9

UNIVERSIDAD RICARDO PALMA ESCUELA DE INGENIERIA INDUSTRIAL Ingeniera de Mtodos II

Ing. Daro De Olave

Pgina 10

UNIVERSIDAD RICARDO PALMA ESCUELA DE INGENIERIA INDUSTRIAL Ingeniera de Mtodos II

Transformacin del clinker en cemento Posteriormente el clinker se enfra y almacena a cubierto, y luego se le conduce a la molienda final, mezclndosele con yeso (retardador del fraguado), puzolana (material volcnico que contribuye a la resistencia del cemento) y caliza, entre otros aditivos, en cantidades que dependen del tipo de cemento que se quiere obtener. Como resultado final se obtiene el cemento. El horno es el elemento fundamental para la fabricacin del cemento. Est constituido por un tubo cilndrico de acero con longitudes de 40 a 60 m y con dimetros de 3 a 6 m, que es revestido interiormente con materiales refractarios, en el horno para la produccin del cemento se producen temperaturas de 1,500 a 1,600C, dado que las reacciones de clinkerizacin se encuentra alrededor de 1,450C. El clinker que egresa al horno de unatemperatura de 1,200 C pasa luego a un proceso de enfriamiento rpido por enfriadores de parrilla. Seguidamente por transportadores metlicos es llevado a una cancha de almacenamiento. Desde este depsito y mediante un proceso de extraccin controlada, el clinker es conducido a la molienda de cemento por molinos de bolas a circuito cerrado o prensas de rodillos con separadores neumticos que permiten obtener una finura de alta superficie especfica. El cemento as obtenido es transportado por medios neumticos para depositarse en silos donde se encuentra listo para ser despachado. El despacho del cemento portland que produce la planta, se realiza en bolsas de 42,5 Kg como a granel. Desde este depsito y mediante un proceso de extraccin controlada, el clinker es conducido a la molienda de cemento por molinos de bolas a circuito cerrado o prensas de rodillos con separadores neumticos que permiten obtener una finura de alta superficie especfica. El cemento as obtenido es transportado por medios neumticos para depositarse en silos donde se encuentra listo para ser despachado. El despacho del cemento portland que produce la planta, se realiza en bolsas de 42,5 Kg como a granel.

Ing. Daro De Olave

Pgina 11

UNIVERSIDAD RICARDO PALMA ESCUELA DE INGENIERIA INDUSTRIAL Ingeniera de Mtodos II

1.1

Diagrama de flujo

Ing. Daro De Olave

Pgina 12

UNIVERSIDAD RICARDO PALMA ESCUELA DE INGENIERIA INDUSTRIAL Ingeniera de Mtodos II

1. Tabla de equipos y funcin

EQUIPOS 1. Chancadora 2. Secadero de tambor 3. Molinos de bolas 4. Silos de mezcla 5. Silos de almacenaje 6. Intercambiador de calor 7. Horno Rotatorio 8.chancadora 9.Secadero de tambor 10. Molino de bolas 11. 12. 13.Tambor de enfriamiento 14. 15. Silos de almacenaje

FUNCION Triturar las materias primas Llevar el material triturado a la planta. Moler la materia prima hasta conseguir un material de gran finura. Garantizar la efectividad del proceso de clinkerizacin Calcinar el polvo crudo. Transferir energa en forma de calor .

Ing. Daro De Olave

Pgina 13

UNIVERSIDAD RICARDO PALMA ESCUELA DE INGENIERIA INDUSTRIAL Ingeniera de Mtodos II

Chancadora

Bandas transportadoras

Molino de

bolas

Ing. Daro De Olave

Pgina 14

UNIVERSIDAD RICARDO PALMA ESCUELA DE INGENIERIA INDUSTRIAL Ingeniera de Mtodos II

Silos de Homogeneizacin

Ing. Daro De Olave

Pgina 15

UNIVERSIDAD RICARDO PALMA ESCUELA DE INGENIERIA INDUSTRIAL Ingeniera de Mtodos II

Ing. Daro De Olave

Pgina 16

UNIVERSIDAD RICARDO PALMA ESCUELA DE INGENIERIA INDUSTRIAL Ingeniera de Mtodos II

http://www.monografias.com/trabajos93/fabricacion-del-cemnento/fabricacion-delcemnento.shtml

Ing. Daro De Olave

Pgina 17

Potrebbero piacerti anche

- UF1722 - Organización y gestión de las operaciones de cocción de productos cerámicosDa EverandUF1722 - Organización y gestión de las operaciones de cocción de productos cerámicosNessuna valutazione finora

- Produccion Industrial Del CementoDocumento25 pagineProduccion Industrial Del CementoLeonardo ChávezNessuna valutazione finora

- Proceso Fabricacion Cemento Via Humeda y SecaDocumento3 pagineProceso Fabricacion Cemento Via Humeda y SecaCalo AlcaloNessuna valutazione finora

- Proceso de Fabricación Del CementoDocumento4 pagineProceso de Fabricación Del CementoJose MoroccoCallohuancaNessuna valutazione finora

- Cemento SacDocumento12 pagineCemento SacJuan Carlos Huacho ChoqueNessuna valutazione finora

- Proceso Del CementoDocumento10 pagineProceso Del CementoYanela Surita CorreaNessuna valutazione finora

- Definicion y Elaboracion CementoDocumento18 pagineDefinicion y Elaboracion CementoSaul QuispichoNessuna valutazione finora

- El Cemento Portland ThaliaDocumento5 pagineEl Cemento Portland ThaliaThalia AlbitresNessuna valutazione finora

- El Proceso de Fabricación Del Cemento Se Inicia en Las Canteras Con La Extracción de Las Materias PrimasDocumento6 pagineEl Proceso de Fabricación Del Cemento Se Inicia en Las Canteras Con La Extracción de Las Materias PrimasSilvana PalominoNessuna valutazione finora

- Identificacion IPERDocumento8 pagineIdentificacion IPERHeidy IndiraNessuna valutazione finora

- Industria Del Cemento - InformeDocumento30 pagineIndustria Del Cemento - InformeMartin Machuca100% (1)

- Industria Del CementoDocumento31 pagineIndustria Del CementoIrving Johann Julca GarciaNessuna valutazione finora

- Fabricación Del Cemento - Vía Seca y Húmeda Enero 2012Documento78 pagineFabricación Del Cemento - Vía Seca y Húmeda Enero 2012Andres Felipe Buitrago100% (1)

- Diseño de Elevador Cemento ClinkerDocumento94 pagineDiseño de Elevador Cemento ClinkerRoni BarrazuetaNessuna valutazione finora

- Proceso Del CementoDocumento11 pagineProceso Del CementoYanela Surita CorreaNessuna valutazione finora

- Produccion CementoDocumento12 pagineProduccion CementoDaniel VelásquezNessuna valutazione finora

- Fabricacion Del Cemento RomeroDocumento7 pagineFabricacion Del Cemento Romeroleo apazaNessuna valutazione finora

- Proyecto Final Procesos QuimicosDocumento21 pagineProyecto Final Procesos Quimicosstudentdani26Nessuna valutazione finora

- El Cemento UnivalleDocumento57 pagineEl Cemento UnivalleFelipe ParamoNessuna valutazione finora

- Trabajo TecnologiaDocumento12 pagineTrabajo TecnologiaAlex Sanchez HerreraNessuna valutazione finora

- Fabricacion Del CementoDocumento5 pagineFabricacion Del CementoJose Manuel Ccohua TiconaNessuna valutazione finora

- Proceso de Fabricación Del CementoDocumento16 pagineProceso de Fabricación Del CementoAnonymous kpcIWGgLeNessuna valutazione finora

- Cemento AndinoDocumento11 pagineCemento Andinocarmen canturin cabreraNessuna valutazione finora

- Produccion de Cemento PDFDocumento7 pagineProduccion de Cemento PDFKennedy AndradeNessuna valutazione finora

- Quimika 4Documento5 pagineQuimika 4Adris ChisaguanoNessuna valutazione finora

- INTRODUCCIÓNDocumento18 pagineINTRODUCCIÓNVictor Torres CamaraNessuna valutazione finora

- Procedimiento de Una Planta de Producción de Cemento ProyectoDocumento19 pagineProcedimiento de Una Planta de Producción de Cemento ProyectoWALDIRSMANNessuna valutazione finora

- Cemento Materia Prima y Proceso de FabricacionDocumento16 pagineCemento Materia Prima y Proceso de FabricacionjonathanNessuna valutazione finora

- Trabajo de Investigacion BioprocesosDocumento36 pagineTrabajo de Investigacion BioprocesosRudy Andres PeraltaNessuna valutazione finora

- Ensayo Por TerminadoDocumento5 pagineEnsayo Por TerminadoCristhian Catacora ChampiNessuna valutazione finora

- Proceso de Fabricación Del CementoDocumento2 pagineProceso de Fabricación Del CementoClevert Sanchez RNessuna valutazione finora

- Proceso de Produccion de Cemento Empresa PacasmayoDocumento8 pagineProceso de Produccion de Cemento Empresa PacasmayoKelvinZare75% (4)

- 3 TC - Materiales Del ConcretoDocumento35 pagine3 TC - Materiales Del ConcretoVictor Navarro SullcaNessuna valutazione finora

- Fabricación de CementoDocumento8 pagineFabricación de CementoJosue AguilaNessuna valutazione finora

- INFORME Cemento y LadrilloDocumento47 pagineINFORME Cemento y Ladrillowilliam100% (1)

- INTRODUCCION CementoDocumento8 pagineINTRODUCCION CementoJeanette Katherine Cornejo Garcia100% (1)

- Sesión 13 - No Met - 2020 - ADocumento21 pagineSesión 13 - No Met - 2020 - ALuisNessuna valutazione finora

- Aporte Individual - Lorena LópezDocumento17 pagineAporte Individual - Lorena LópezEdwin Vargas CuadradoNessuna valutazione finora

- EXPO - Intercambiadores de Calor en La Producción de Cemento-1Documento6 pagineEXPO - Intercambiadores de Calor en La Producción de Cemento-1Evelyn BorborNessuna valutazione finora

- Fabricacion de Cemento PDFDocumento59 pagineFabricacion de Cemento PDFYelmin Barbaron LorenzoNessuna valutazione finora

- Industria Cementera PDFDocumento9 pagineIndustria Cementera PDFIsabel RodríguezNessuna valutazione finora

- Operaciones UnitariasDocumento15 pagineOperaciones UnitariasCesar Torres RojasNessuna valutazione finora

- El Cemento DiapositivasDocumento14 pagineEl Cemento DiapositivasSimon Capriles KimuraNessuna valutazione finora

- Diseño de Una Planta de Molienda de CementoDocumento50 pagineDiseño de Una Planta de Molienda de Cementojosean_246Nessuna valutazione finora

- Caso PrácticoDocumento2 pagineCaso PrácticoJuan Ryan TorresNessuna valutazione finora

- 20% 1er Corte INFORMACIÓN BASE CementoDocumento23 pagine20% 1er Corte INFORMACIÓN BASE CementoNicole PirelaNessuna valutazione finora

- Cemento PortlandDocumento14 pagineCemento PortlandEYBER ALEXANDER GARNICA TRUJILLONessuna valutazione finora

- Diagrama de Flujo Del Proceso de Producción de LadrillosDocumento6 pagineDiagrama de Flujo Del Proceso de Producción de LadrillosAdriel Louis100% (1)

- El CementoDocumento23 pagineEl CementoVania ReynosoNessuna valutazione finora

- Diseno de Una Planta de Molienda de CementoDocumento51 pagineDiseno de Una Planta de Molienda de CementoJuan Francisco Requejo ZevallosNessuna valutazione finora

- Resumen de La Fabricacion de CementoDocumento5 pagineResumen de La Fabricacion de CementoKEVIN GUSTAVO PAUCAR PAYVANessuna valutazione finora

- Informe Sobre La Fabricación Del CementoDocumento6 pagineInforme Sobre La Fabricación Del CementoEielson Blair Quiroga HuamanNessuna valutazione finora

- Metodos de Fabricacion Del CementoDocumento15 pagineMetodos de Fabricacion Del CementoDiana SalazarNessuna valutazione finora

- Proyecto QuímicaDocumento13 pagineProyecto Químicavalentina varela torresNessuna valutazione finora

- Informe Cemento YuraDocumento6 pagineInforme Cemento YuraRonaldoSilvaNessuna valutazione finora

- Ladrillo RexDocumento17 pagineLadrillo RexCarlos M VBNessuna valutazione finora

- La Trituración de La RocaDocumento4 pagineLa Trituración de La RocaPeter Valladares CañoteNessuna valutazione finora

- Insdustria Del Cemento (Autoguardado)Documento6 pagineInsdustria Del Cemento (Autoguardado)DenniellMillanAguileraNessuna valutazione finora

- TPN°7 Materiales CementososDocumento11 pagineTPN°7 Materiales CementososPablo Monroy (Zurdo)Nessuna valutazione finora

- Proceso de Fabricación de CementoDocumento2 pagineProceso de Fabricación de CementoedgaranibalNessuna valutazione finora

- Psicologia OrganizacionalDocumento9 paginePsicologia OrganizacionalJose Vasquez FernandezNessuna valutazione finora

- Caso 8 TAF1 - Grupo 2Documento15 pagineCaso 8 TAF1 - Grupo 2Jose Vasquez Fernandez0% (1)

- 06 SOLIDOS (Modo de Compatibilidad)Documento8 pagine06 SOLIDOS (Modo de Compatibilidad)Jose Vasquez FernandezNessuna valutazione finora

- Sem. 10 Problemas Resueltos de PADocumento4 pagineSem. 10 Problemas Resueltos de PAJose Vasquez FernandezNessuna valutazione finora

- Practica Dirigida Nro. 1 - 2014-IDocumento1 paginaPractica Dirigida Nro. 1 - 2014-IJose Vasquez FernandezNessuna valutazione finora

- Trabajo de Termo 2Documento12 pagineTrabajo de Termo 2Jose Vasquez FernandezNessuna valutazione finora

- Problemas Resueltos 2Documento6 pagineProblemas Resueltos 2Ricardo Vera MoreiraNessuna valutazione finora

- Capitulo 12 Diseno de VigasDocumento30 pagineCapitulo 12 Diseno de VigasJose Vasquez FernandezNessuna valutazione finora

- Capitulo 01 El PuntoDocumento80 pagineCapitulo 01 El PuntoJose Vasquez FernandezNessuna valutazione finora

- Productividad de Los Sistemas Orgánicos y Convencionales de Producción de CultivosDocumento0 pagineProductividad de Los Sistemas Orgánicos y Convencionales de Producción de CultivosJose Vasquez FernandezNessuna valutazione finora

- Problemas Resueltos TornosDocumento7 pagineProblemas Resueltos TornosJose Vasquez Fernandez40% (5)

- Clase 2 Gestion Por ProcesosDocumento105 pagineClase 2 Gestion Por ProcesosJose Vasquez FernandezNessuna valutazione finora

- Guias de Laboratorio 2 de Manufactura FUNDICION A LA CERA PERDIDADocumento7 pagineGuias de Laboratorio 2 de Manufactura FUNDICION A LA CERA PERDIDAJose Vasquez FernandezNessuna valutazione finora

- Lomas de Lucumo Informe FinalDocumento13 pagineLomas de Lucumo Informe FinalKanie GianellaNessuna valutazione finora

- Señalizaciónes y Carteles Informativos MinerosDocumento5 pagineSeñalizaciónes y Carteles Informativos MinerosJorge MendozaNessuna valutazione finora

- 4.S12-Extremos e Intervalos de Crecimiento y DecrecimientoDocumento7 pagine4.S12-Extremos e Intervalos de Crecimiento y DecrecimientoBj Nik CruzNessuna valutazione finora

- LAB#4 TurboDocumento13 pagineLAB#4 TurboG&G FilmsNessuna valutazione finora

- Guías de Autoestudio 7mo A 9no MatemáticasDocumento27 pagineGuías de Autoestudio 7mo A 9no MatemáticasCliffor Jerry Herrera CastrilloNessuna valutazione finora

- Materiales TP #6 - Yamila OsmanDocumento37 pagineMateriales TP #6 - Yamila OsmanAnonymous HdENZfRNessuna valutazione finora

- PEC Historia Medieval 1 y 2Documento7 paginePEC Historia Medieval 1 y 2IvanNessuna valutazione finora

- Estudio Resurrección o Vida Inmediatamente Después de La Muerte PDFDocumento119 pagineEstudio Resurrección o Vida Inmediatamente Después de La Muerte PDFBrian PayneNessuna valutazione finora

- Pauta de Evaluacion Objeto Tecnologico Con Palos de HeladosDocumento1 paginaPauta de Evaluacion Objeto Tecnologico Con Palos de Heladosjuanenrique2310Nessuna valutazione finora

- Informe Tecnologia AgroindustrailDocumento35 pagineInforme Tecnologia AgroindustrailRuth Raquel QuispeNessuna valutazione finora

- Historia Del CantoDocumento4 pagineHistoria Del CantoAnonymous WtpojbjfJi100% (1)

- Manual de Finanzas Personales Sabrina Guerrini 2015Documento26 pagineManual de Finanzas Personales Sabrina Guerrini 2015oscaramar100% (5)

- Caso VolkswagenDocumento4 pagineCaso VolkswagenPatricia Gonzalez100% (1)

- Ambiente ClaseDocumento24 pagineAmbiente ClaseJerson MorenoNessuna valutazione finora

- Espol Afiche Modelo - Trabajo de TitulacionDocumento1 paginaEspol Afiche Modelo - Trabajo de TitulacionJulio Miguel Naranjo FiallosNessuna valutazione finora

- TAREA Quimica Terminada, Geometría Molecular y CompuestosDocumento14 pagineTAREA Quimica Terminada, Geometría Molecular y CompuestosLuisa AranaNessuna valutazione finora

- Mapa Conceptual Propiedad PrivadaDocumento2 pagineMapa Conceptual Propiedad PrivadaAndres AlmanzaNessuna valutazione finora

- Guion RedDocumento1 paginaGuion RedErika PatriciaNessuna valutazione finora

- Caracterizacion Cuenca Del Rio CalleriaDocumento177 pagineCaracterizacion Cuenca Del Rio CalleriaJ Charles Morales ValdiviezoNessuna valutazione finora

- Ciclos de Menú Residencias Escolares 2023Documento4 pagineCiclos de Menú Residencias Escolares 2023Diego Alfonso Vallecilla BangueraNessuna valutazione finora

- Proyecto IntercachimboDocumento4 pagineProyecto IntercachimboAnali L. Ore IngaNessuna valutazione finora

- Sta. Barbara: NovenaDocumento28 pagineSta. Barbara: NovenaJonatan GarciaNessuna valutazione finora

- Proyecto de Aplicación - Empresa Rodriguez AsociadosDocumento5 pagineProyecto de Aplicación - Empresa Rodriguez AsociadosJuan Carlos AvendañoNessuna valutazione finora

- Los Paseos de La Cañada - CordobaDocumento97 pagineLos Paseos de La Cañada - CordobamacaNessuna valutazione finora

- GD Escena Lirica II 2021 22Documento16 pagineGD Escena Lirica II 2021 22Cpv Rita MoldaoNessuna valutazione finora

- Liberacion y SecularisacionDocumento388 pagineLiberacion y SecularisacionRUBEN SANCHEZNessuna valutazione finora

- Tejidos Que Intervienen en La Conduccion Del AguaDocumento6 pagineTejidos Que Intervienen en La Conduccion Del Aguataniaarias_142163Nessuna valutazione finora

- Susana Bianchi - El EpiscopadoDocumento9 pagineSusana Bianchi - El EpiscopadoLady in RedNessuna valutazione finora

- Municipio de Tartagal Carta MunicipalDocumento38 pagineMunicipio de Tartagal Carta MunicipalLeandro CapitonNessuna valutazione finora

- Windows Application ManagementDocumento485 pagineWindows Application Managementrplanes@gmail.comNessuna valutazione finora