Documenti di Didattica

Documenti di Professioni

Documenti di Cultura

La Compactación de Polvos Cerámicos

Caricato da

Jenny PaOla GarcíaTitolo originale

Copyright

Formati disponibili

Condividi questo documento

Condividi o incorpora il documento

Hai trovato utile questo documento?

Questo contenuto è inappropriato?

Segnala questo documentoCopyright:

Formati disponibili

La Compactación de Polvos Cerámicos

Caricato da

Jenny PaOla GarcíaCopyright:

Formati disponibili

LA COMPACTACIN DE POLVOS CERMICOS

La compactacin es el empaquetamiento de partculas, que estn unidas entre s formando grnulos que por efectos de la presin se deforman completamente durante el prensado. Durante el proceso de prensado los grnulos de atomizado debe ocurrir lo siguiente Reordenamiento Deformacin Rompimiento

La operacin de prensado debe dar el producto compactado una estructura comprensa de baldosas: Propiedades deseadas tras la coccin Suficiente resistencia mecnica para soportar esfuerzos en crudo Suficiente permeabilidad para que fluya gases (aire) Caractersticas de los polvos que afectan la estructura: Dureza del granulo Fluidez Forma, tamao y distribucin granulomtrica de partculas Humedad EL CICLO DE PRENSADO COMPRENDE Primera Prensada: Es lenta para evacuar aire tanto de la pasta como del molde o Aire del molde o Aire que se encuentra en el intersticio de los grnulos Segunda Prensada: Es la etapa en la que se configura la microestructura de la pieza en crudo y le da las propiedades que requiere en las siguientes etapas del proceso: El modelo para explicar el mecanismo de compactacin mediante prensado de polvos atomizados, se basa en el modelo propuesto por REED (Para aglomerados de materias no plsticas): A medida que aumenta la presin de Prensado (a humedad y distribucin constantes) aumenta la densidad aparente

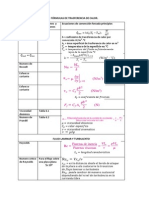

Polvo en Cada libre Recipiente, volumen conocido (cm3) Densidad aparente en cada libre = a= g/cm3

o Densidad Aparente: Se llama densidad de un polvo cuando llenamos un volumen conocido con una cantidad de polvo en cada libre, nos determina una densidad aparente. Se presenta Tres (3) tramos en que la relacin densidad aparente y el logaritmo de la presin es lineal La densidad aparente es inversamente proporcional al nmero de poros = 1/#poros

Diagrama de compactacin Es la grafica Pa = f(P) que estudia el comportamiento de los aglomerados durante la fase de compactacin. La grfica nunca se presenta como lnea quebrada porque la transicin en zonas corresponde realmente a curvas por su comportamiento de los mecanismos de compactacin. La relacin densidad aparente Vs Presin del prensado se estudia donde el momento de LLENADO DEL ALVELO (Densidad de llenado) hasta la presin de trabajo para un polvo atomizado. Esta relacin puede ajustarse a la ecuacin a= ki1 + ki2./n.P Donde ki1 y ki2. Son constantes de ajuste para cada tramo (2) Nota: En cada tramo predomina un MECANISMO DE COMPORTAMIENTO a la compactacin y cada uno de los cambios de pendiente informa sobre un cambio en el mecanismo. Reed Grafic el comportamiento de la densidad aparente con la presin aplicada a la prensa

Comportamiento de la Densidad Aparente

2.5 2 a= g/cm3 1.5 1 0.5 0 0 1 2 3 P(kg/cm2) Representacin idealizada del diagrama de comportamiento de compactacin de un polvo atomizado. TRAMO 1: Compactacin del polvo a muy bajas presiones Habr reordenamiento de los grnulos sin deformacin ni rotura, por lo tanto habr aumento d densidad de empaquetamiento. La densidad aparente del sistema va desde su valor inicial, que es la densidad de llenado de los alveolos hasta un valor de densidad correspondiente a densidad de vibracin de polvo empaquetado por vibraciones. La densidad aparente vibrada se alcanza a una presin de 3-4 kg/cm2 Presin de fluencia: Indica la dureza de un granulo. Es la presin en la que se desea la densidad aparente vibrada. Ac Se completa la reordenacin de los grnulos y posteriormente muy cambio de pendiente indicando cambio de mecanismos de compactacin. El punto de fluencia de los grnulos se considera: 4 5 6

3 Deformacin Plstica 2 1

Deformacin y rotura

Una medida de dureza Una medida de deformabilidad que es un fusin de: o La estructura del Grnulo o Tamao medio o Distribucin de tamaos de grnulos o Contenido de humedad del polvo

Desorden

Ordenamiento

Poros Intergranulares

Destruccin del poro intergranular

TRAMO 2

Destruccin del proo intergranular y formacin de la estructura.

El mecanismo de compactacin predominante es el de la DEFORMACIN PLASTICA Y/O ROTURA DE LOS GRANULOS A partir del punto de fluencia se inicia la deformacin de los grnulos a medida que aumenta la presin de prensado disminuyendo la porosidad intergranular ocurre la POROSIDAD DE MAYOR TAMAO Esta porosidad se ANULA AL TERMINAR ESTE TRAMO. All se consigue una configuracin ms densamente empaquetada En este punto, la presin se denomina PRESIN DE COMPACTACIN DEL GRANULO La densidad aparente del sistema es prcticamente igual a la densidad aparente de los grnulos.

La deformacin de los grnulos ocurre cuando la presin en los puntos de contacto entre ellos es suficiente para provocar el deslizamiento de las partculas que las conforman Inicio de la FASE II: La permeabilidad del aire del sistema depende fundamentalmente del volumen y forma de poros Intergranulares que son los ms grandes poros. Esta porosidad = f(Tamao y empaquetamiento de grnulos). Al aumentar la FASE II ocurre deformacin plstica y rotura. Rotura = f (su dureza y deformabilidad) La porosidad intergranular va disminuyendo, el volumen de poros integranulares va disminuyendo. TRAMO 3 El segundo cambio de pendiente ocurre cuando el polvo atomizado alcanza una densidad aparente prxima a la densidad del grnulo a(g). Esto significa que la porosidad se ha eliminado Intergranular. Las presiones superiores a la presin de compactacin del grnulo produce la disminucin de la porosidad intergranular por el flujo de sus partculas. El poro intergranular se sierra mediante el flujo de partculas por efecto de la fuerza de prensado AL TIEMPO QUE DISMINUYE LA POROSIDAD INTERGRANULAR. Es posible que el PRENSADO NO PUEDA DISMINUIR EN TODOS LOS CRUCES INTERGRANULARES

CONCLUSIN IMPORTANTE: El mecanismo est controlado por: Presin de prensado Dureza del grnulo Deformabilidad del grnulo o Distribucin de tamaos o Forma o Persion CARACTERIZACIN DE LOS POLVOS DE PRENSADO Caractersticas de los Grnulos 1. 2. 3. 4. 5. Humedad: mide el porcentaje de agua de la muestra Tamao, forma y distribucin de los grnulos Dureza Densidad Fluidez

El agua es el ligante empleado en la compactacin de baldosas cermicas e influye en la compacidad de las baldosas en verde y seco. A mayor humedad de atomizado se obtiene mayor densidad aparente, al aumentar presiones con granulometra constante, ya que fluyen con ms facilidad de grnulos cerrando poros. Al aumentar presiones fluyen con facilidad los grnulos tapando los poros. 1. Humedad La humedad de una muestra de atomizado mide el porcentaje de agua respecto a la muestra seca (humedad en base seca) Base Seca

Base Hmeda

Humedad en base seca (%) Humedad en base Hmeda (%) = Peso atomizado en Hmeda (g) = Humedad en base Seco(g) Grado de confiabilidad (error) = 20g 0.01 y se seca hasta T constante 110C La humedad medida en base seca da los polvos atomizados empleados en la fabricacin de baldosas oscila entre 5.5% a 6.8% NOTA: Se debe tener la humedad en lo posible constante y uniforme para la cual se deja en los SILOS y obtener correcta homogenizacin

PROBLEMAS SI LA HUMEDAD NO ES CONSTANTE La variabilidad de la humedad durante el proceso de prensado da lugar a la variacin en la densidad aparente de la pieza y por lo tanto en la produccin de los CALIBRES > %H Se compacta ms a este lado CALIBRES: Diferencia de espesores o longitudes Si la humedad es variable en los grnulos (ms secos o hmedos) puede causar pequeas grietas en la superficie esmaltada, porque hay diferente compactacin en la pieza. % H CALIBRES

2. TAMAO, FORMA Y DISTRIBUCIN DE LOS GRNULOS En cuanto la forma de grnulos deben ser aproximadamente esfricas y su superficie lo ms lisa posible

Su distribucin entre 50 a 500 para ello se hace un anlisis de tamizado

Distribucin Desechados porque estas partculas muy finas se van a colocar en los espacios o intersticios de las otras partculas

TAMIZ: Es una superficie perforada llena de huecos. El tamiz se identifica por nmero de huecos. Serie Tyler (USA) Serie PIN (Europeo-Alemania)

A medida que aumenta el nmero disminuye el hueco. Va aumentando de arriba hacia abajo Sobre cada tamiz va quedando un retenido y solo pasan los ms pequeos. Entre tamiz y tamiz, va quedando una fraccin (rechazo, retenido, gruesos). Las que pasan se llaman cernidos, finos. LUZ DE MALLA 500 400 300 200 150 100 Wi(g) 10,07 11,61 11,29 9,98 3,45 1,59 % Diferencial 20,25 23,35 22,71 20,07 6,94 3,20 %Acumulado retenido 20,25 43,60 66,31 86,38 93,32 96,52 % Acumulado de Absorbido 79,75 56,40 33,69 13,62 6,68 3,48

63 45 0 TOTAL

1,01 0,42 0,3 49,72

2,03 0,84 0,60 100

98,55 99,40 100

1,45 0,60

En este caso se deben representar de forma acumulada las distribuciones ms no diferencial La baja calidad del atomizado porque baja sensiblemente la fluidez dando DESIGUALDADES EN LA DISTRIBUCIN DE POLVO EN LOS ALVELOS. 3. DUREZA DEL GRNULO En el punto de fluencia indica que a partir de ese punto hay una deformacin permanente hasta la rotura. Tambin indica la medida de dureza del granulo. Durante la primera fase de la compactacin a bajas presiones se produce EL REORDENAMIENTO DE LOS GRANULOS hasta alcanzar su mxima densidad aparente lo cual coincide con lo que se obtiene en el vibrado (Pav) Este punto cambia el mecanismo de compactacin ya que una vez realizada la reordenacin de los grnulos se inicia la deformacin y la rotura, la presin de fluencia es una medida de la dureza del grnulo. La dureza tiene en cuenta o depende de: Estructura del grnulo: el granulo en su interior posee canales o lneas vacias Distribucin de tamao de grnulos: tamaos de 50 a 500 Naturaleza y proporcin de los ligantes Contenido de humedad: sale del atomizador con humedad de 8% lo ideal es de 6 a 8% dependiendo de la humedad, es la presin aplicada a la prensa o A >humedad, < presin. El agua hace que las partculas se disuelvan ms rpido o A < humedad, > presin DUREZA DEL GRANULO (kg/cm2) % humedad 0 3 5 7 4. FLUIDEZ DEL GRNULO El comportamiento geolgico de los polvos para prensado influye en el comportamiento o en el desarrollo de las distintas operaciones del proceso de fabricacin Transporte de polvos atomizados: para que no se acumulen polvos Carga y descarga de silos: para que haya homogenizacin en el agua Carga y descarga de alveolos: moldes Operaciones de decoracin anteriores al prensado en los alveolos Rev. Pasta Roja 9.18 6.63 3.08 2.84 Rev. Pasta Blanca 7.2 4.83 4.35 2.41

La fluidez juega un papel importante en el llenado de alvolos del molde durante el ciclo de prensado. La operacin de llenado de alveolos debe: Obtener una distribucin homognea de la carga en todo el molde Mantenerlo constante en el tiempo Reparo uniforme de presin en toda la superficie

Un llenado correcto depende de: Caractersticas tecnolgicas del polvo como son: Fluidez y distribucin granulomtrica ( cuando la distribucin es muy amplia se tienen problemas de fluidez) Caractersticas del sistema de alimentacin de los moldes o alveolos como son: Desplazamientos, tiempos y velocidades de cada de platos, velocidad de carro, apertura de compuertas de tolvas. ( eventos que deben ser sincronizados para que se llene correctamente) Para el correcto llenado de alveolos se requiere que el polvo tenga buena fluidez. Un polvo tiene buena fluidez si: o Los grnulos son de superficie lisa y forma esfrica o Tamao medianamente grande de 50 a 500 o Elevada densidad aparente en cada libre (menos porosidad) o Fuerzas Intergranulares no adherente

Caractersticas ideales de los grnulos para una buena fluidez Caracterstica Forma de grnulo Densidad del grnulo Tamao medio del grnulo Intervalo de tamaos del grnulo Distribucin de tamao de grano Superficie de grnulo Fuerzas Intergranulares Aspecto Esfrica Alta Grande Eliminacin de finos de d<74 Tipo de empaquetamiento Lisa No adherentes

Cmo mejorar la fluidez de un polvo? Adicionando aditivos que inhiben aglomeracin porque: Crean una barrera slida entre las partculas de polvo (Aisla) Reduce fuerzas atractivas Lubrican la superficie de los polvos Reduce la friccin entre partculas Neutralizan cargas electrostticas Mediante el uno de aditivos que inhiben la aglomeracin Los aditivos actan as: o Creacin de una barrera slida entre las partculas de polvo o Esta barrera reduce fuerzas aditivas o Tambin lubrican las superficies slidas y por lo tanto reducen la friccin entre partculas o Neutralizan las cargas electrostticas

Parmetros para caracterizar la fluidez Existen dos parmetros para caracterizarlos: 1. ndice de Hausner: expresa el aumento de la densidad aparente que experimenta un lecho de polvo resultante del llenado de su recipiente, cuando el polvo se agita rigorosamente. Se emplea para caracterizar todo tipo de grano

IH elevado (>1): representa baja fluidez del polvo IH elevado (<1): representa mxima fluidez del polvo

El IH es funcin de: Humedad del polvo: al aumenta la humedad aumenta IH. Es potente humedad superior de 6% Tamao, forma y distribucin de las partculas

IH

%H2O

A mayor humedad, mayor IH A menor humedad, menor IH

Tamao de partcula De 60 a 300 se presenta mayor fluidez como consecuencia de la forma esfrica y superficie lisa, menor IH A mayor de 300 disminuye la fluidez debido al apelmazamiento de los granulos Polvo atomizado Gres porcelnico Gres superblanco Pasta blanca IH 1,174 1,156 1,118 Velocidad msica de flujo (g/s) 16,6 17,31 17,03

Friccin: a mayor friccin entre partculas menor fluidez. La fluidez disminuye al aumentar drsticamente los puntos de contacto por cavidad del volumen aumentado la friccin entre granulos

Friccin

Fluidez

Fluidez

Tamao de granos finos

2. Velocidad del flujo: mide el tiempo que invierte una cantidad conocida de polvo o masa para pasar a travs de un orificio de salida de dimetro conocido de un recipiente cnico. Dimensiones del equipo de medida de velocidad de flujo

Q1

h Q2

El IH se utiliza para partir que no fluyen muy bien o libremente La velocidad de flujo se utiliza para atomizados para medir fluidez

DEFECTOS DEL PRENSADO

MATERIAL: grnulos atomizados de humedad de 5 a 8. Para el prensado, se deben conseguir las siguientes caractersticas: Distribucin uniforme de las pasta en el molde durante la carga Aplicacin de una P suficientemente alta y uniforme para compactar la pieza En cuanto a la humedad: A menor humedad, mayor presin para lograr compactacin constante Las pastas deben ser de mayor fluidez y homogeneidad en todo PRENSABILIDAD Compacidad: cuando los huevos mayores, sean llenados con esferas menores de manera que sus nuevos huecos sean rellenados por esferas ms pequeas, lo cual indica buena compacidad. A mayor humedad, mayor densidad aparente, porque permite el deslizamiento del atomizado, sirve como lubricante A mayor compacidad, mayor densidad aparente, porque los poros disminuyen A mayor cantidad de poros menor densidad aparente A mayor presin de prensado, mayor densidad aparente A mayor volumen de aire menor densidad aparente A mayor velocidad de llenado del molde mayor fluidez

Potrebbero piacerti anche

- Propiedades de Los ImpermeabilizantesDocumento5 paginePropiedades de Los ImpermeabilizantesGeovany GarcíaNessuna valutazione finora

- Bosch-Bombas de Inyeccion DiseselDocumento105 pagineBosch-Bombas de Inyeccion DiseselMario Alberto Abarca Rodriguez100% (1)

- Termodinamica Básica y Aplicada - Isidoro Martinez - 1ed PDFDocumento666 pagineTermodinamica Básica y Aplicada - Isidoro Martinez - 1ed PDFmiguelNessuna valutazione finora

- Ciclo diesel aire estándar trabajo neto rendimiento presión media efectivaDocumento4 pagineCiclo diesel aire estándar trabajo neto rendimiento presión media efectivaArturoNessuna valutazione finora

- Dumper Ad30Documento3 pagineDumper Ad30BrayanAnthony100% (3)

- Análisis carga eléctrica actualización sistemas energía Estación Descarga NIPA-9Documento13 pagineAnálisis carga eléctrica actualización sistemas energía Estación Descarga NIPA-9Francis Diaz ReyesNessuna valutazione finora

- Ejercicios Manrique QuishpeNicolasDocumento33 pagineEjercicios Manrique QuishpeNicolasJOB NICOLAS QUISHPE URRUTIA0% (1)

- Expediente Puente PeatonalDocumento16 pagineExpediente Puente Peatonaljhonhilbert50% (2)

- Densidad Del Agua A Distinta Temperatura, PerrysDocumento1 paginaDensidad Del Agua A Distinta Temperatura, PerrysElyReyesNessuna valutazione finora

- Tema 13 l3 Aglomeracion de Solidos Final (Marcela, Ingrith y Laura)Documento23 pagineTema 13 l3 Aglomeracion de Solidos Final (Marcela, Ingrith y Laura)lola100% (1)

- DIAGRAMAS P-V y T-SDocumento4 pagineDIAGRAMAS P-V y T-SErvin Trujillo RojasNessuna valutazione finora

- Transferencia calor equipos térmicosDocumento6 pagineTransferencia calor equipos térmicosEdilfredo valdes alvearNessuna valutazione finora

- Ejerc TSDocumento1 paginaEjerc TSKimsito Al Tlv50% (2)

- Diagramas TTT de PolímerosDocumento17 pagineDiagramas TTT de PolímerosJ Francisco Chiken Torres Herrera100% (2)

- Aletas, Tipos de AletaDocumento10 pagineAletas, Tipos de AletaPlutarco Chuquihuanga Córdova100% (1)

- Ejercicios Sedimentación - CentrifugaciónDocumento2 pagineEjercicios Sedimentación - CentrifugaciónAldahir MendozaNessuna valutazione finora

- Getting Up - Cuando Los Túneles de La Memoria Rebosan ColorDocumento19 pagineGetting Up - Cuando Los Túneles de La Memoria Rebosan ColorAbraham PaulsenNessuna valutazione finora

- Resumen Primer Capitulo Transferencia de Calor IncroperaDocumento3 pagineResumen Primer Capitulo Transferencia de Calor IncroperaAnonymous lGF48FmNessuna valutazione finora

- Probl Res IADocumento46 pagineProbl Res IArobertoam15100% (2)

- Vidrio cerámico y cerámica vidriadaDocumento4 pagineVidrio cerámico y cerámica vidriadaAnonymous yu9fGomNaNessuna valutazione finora

- Capitulo 12 PDFDocumento46 pagineCapitulo 12 PDFMontseVillegasNessuna valutazione finora

- Celda Solar GraetzelDocumento24 pagineCelda Solar Graetzelfernando rosales cNessuna valutazione finora

- Primera Ley de la TermodinámicaDocumento26 paginePrimera Ley de la TermodinámicaRodrigo ArellanoNessuna valutazione finora

- Ciclo TermodinámicoDocumento11 pagineCiclo Termodinámicofranco di gregorioNessuna valutazione finora

- Horno EléctricoDocumento6 pagineHorno EléctricoMaldeamoresNessuna valutazione finora

- Espectroscopia de Rayos GammaDocumento13 pagineEspectroscopia de Rayos GammaDavid MadrigalNessuna valutazione finora

- TP, TS y ElastomerosDocumento2 pagineTP, TS y ElastomerosMiguel ArevaloNessuna valutazione finora

- Termómetro de Gas A Volumen ConstanteDocumento7 pagineTermómetro de Gas A Volumen ConstanteBilgaí Almeida ZamoraNessuna valutazione finora

- Fórmulas de Trasferencia de CalorDocumento10 pagineFórmulas de Trasferencia de CalorJacobo de Jesus Gomez GomezNessuna valutazione finora

- Fluidos EjerciioDocumento24 pagineFluidos EjerciioJose Hernan YucraNessuna valutazione finora

- Efecto MagnetocalóricoDocumento10 pagineEfecto Magnetocalóricofelix100% (1)

- FORMULARIIODocumento4 pagineFORMULARIIOWilver VasquezNessuna valutazione finora

- Informe ESLDocumento11 pagineInforme ESLDORIS HELENA GUTIÉRREZ LONDOÑONessuna valutazione finora

- Generación y distribución de energía térmica: psicrometríaDocumento44 pagineGeneración y distribución de energía térmica: psicrometríaplay fulbetNessuna valutazione finora

- POLIACRILONITRILODocumento4 paginePOLIACRILONITRILOomarNessuna valutazione finora

- Gibbs HelmholtzDocumento1 paginaGibbs HelmholtzkidmauricioNessuna valutazione finora

- Mecánica de Fluidos IDocumento153 pagineMecánica de Fluidos IHeber RaHeNessuna valutazione finora

- Sofia Trabajo1Documento13 pagineSofia Trabajo1Sofyaa DavilaNessuna valutazione finora

- Curso Transferencia de CalorDocumento6 pagineCurso Transferencia de Calorconmec.crplNessuna valutazione finora

- Polimetilmetacrilato Comportamiento Térmico Campione & ChangDocumento10 paginePolimetilmetacrilato Comportamiento Térmico Campione & ChangveromendoNessuna valutazione finora

- Ingeniería en Servicios DFPDocumento11 pagineIngeniería en Servicios DFPdarkside mini mechaNessuna valutazione finora

- Conductividad térmica plastoformoDocumento30 pagineConductividad térmica plastoformoArturo OrtizNessuna valutazione finora

- Nanomateriales InsDocumento3 pagineNanomateriales InsLuis Manuel Martinez CaballeroNessuna valutazione finora

- Quemadores GasoilDocumento27 pagineQuemadores Gasoillolofuentes6467% (3)

- Fluidos EstratificadosDocumento2 pagineFluidos EstratificadosElio Jenry Lazo PoncecaNessuna valutazione finora

- Diseño de Bombas ZuchhiDocumento185 pagineDiseño de Bombas ZuchhiValentino StradaNessuna valutazione finora

- Termómetro de Gas A Volumen ConstanteDocumento1 paginaTermómetro de Gas A Volumen ConstanteCristian Chino Muñoz PeñafielNessuna valutazione finora

- Determinacion de ArcillaDocumento27 pagineDeterminacion de Arcillayezeta100% (1)

- Cristalinidad y Estereoisomería de TermoplásticosDocumento10 pagineCristalinidad y Estereoisomería de TermoplásticosAlfredo San RomanNessuna valutazione finora

- Ciclo de Joule BrytonDocumento32 pagineCiclo de Joule BrytonPauloCésarChoqueVasquez100% (1)

- Difusores y filtros ópticos: conceptos básicos de transmisión, reflexión y absorción de la luzDocumento19 pagineDifusores y filtros ópticos: conceptos básicos de transmisión, reflexión y absorción de la luzClaudia VidalNessuna valutazione finora

- Interpretacion de Analisis DSC PDFDocumento24 pagineInterpretacion de Analisis DSC PDFJoseluis Dejesus AnguloNessuna valutazione finora

- Modulo Calor 2017Documento46 pagineModulo Calor 2017Cristian Gonzalez EncisoNessuna valutazione finora

- 1 - Sist. Mult - Termo - II2Documento129 pagine1 - Sist. Mult - Termo - II2Alex Escobar0% (1)

- Fase de AluminaDocumento65 pagineFase de AluminaGustavo Mateo ZeferinoNessuna valutazione finora

- Turbinas y Compresores PDFDocumento4 pagineTurbinas y Compresores PDFalvarito lucianoNessuna valutazione finora

- Métodos NuméricosDocumento6 pagineMétodos NuméricosDaniel LunaNessuna valutazione finora

- Transferncia de CalorDocumento6 pagineTransferncia de CalorAdrián MuquincheNessuna valutazione finora

- Analisis de Un Sistema de MoliendaDocumento11 pagineAnalisis de Un Sistema de MoliendaDavid Alejandro Reyes Salinas0% (1)

- P. Lab. 03 - Determinación de GammaDocumento11 pagineP. Lab. 03 - Determinación de GammaLUIS ALBERTO PEREZ GARCIA100% (1)

- Labo 1 FiquiDocumento5 pagineLabo 1 FiquiFranco Airo Rey CordovaNessuna valutazione finora

- Módulo Volumétrico de ElasticidadDocumento21 pagineMódulo Volumétrico de ElasticidadPatriciaBañezMautino100% (1)

- Prensado DiapoDocumento30 paginePrensado DiapoRoji DianiNessuna valutazione finora

- Rotational Molding Technology (100 150) .En - EsDocumento51 pagineRotational Molding Technology (100 150) .En - EsJuanluis De La FuenteNessuna valutazione finora

- Procesos de transformación de la fibra de vidrio (1): Contacto a mano. Proyección simultáneaDa EverandProcesos de transformación de la fibra de vidrio (1): Contacto a mano. Proyección simultáneaNessuna valutazione finora

- Prospectiva CorregidoDocumento75 pagineProspectiva CorregidoJenny PaOla GarcíaNessuna valutazione finora

- Guía para La Elaboración de Un Informe de LaboratorioDocumento1 paginaGuía para La Elaboración de Un Informe de LaboratorioJenny PaOla GarcíaNessuna valutazione finora

- Guía para La Elaboración de Un Informe de LaboratorioDocumento1 paginaGuía para La Elaboración de Un Informe de LaboratorioJenny PaOla GarcíaNessuna valutazione finora

- CON+QUINDocumento43 pagineCON+QUINJenny PaOla GarcíaNessuna valutazione finora

- Modal Ida Des de Importacion ExportacionDocumento9 pagineModal Ida Des de Importacion ExportacionJenny PaOla GarcíaNessuna valutazione finora

- Explotación de arcilla en Los PatiosDocumento33 pagineExplotación de arcilla en Los PatiosJenny PaOla García100% (1)

- Informe de LaboratorioDocumento6 pagineInforme de LaboratorioJenny PaOla GarcíaNessuna valutazione finora

- Trabajo LaminasDocumento6 pagineTrabajo LaminasJenny PaOla GarcíaNessuna valutazione finora

- Con Quien Me CasaréDocumento53 pagineCon Quien Me CasaréAdonay McNessuna valutazione finora

- Manual Serie ADocumento20 pagineManual Serie AOrlando MelipillanNessuna valutazione finora

- Evaluación de rendimiento de turbina PeltonDocumento25 pagineEvaluación de rendimiento de turbina PeltonJesus EslavaNessuna valutazione finora

- Instalaciones plomería preciosDocumento4 pagineInstalaciones plomería preciosSergio Eduardo Armenta LópezNessuna valutazione finora

- Serie Suavizador Ensamblado - FT PDFDocumento5 pagineSerie Suavizador Ensamblado - FT PDFEstefani Mendoza VeraNessuna valutazione finora

- 2022 04 09 Qued La CFE A Salvo Tras El Fallo de La Corte AMLODocumento40 pagine2022 04 09 Qued La CFE A Salvo Tras El Fallo de La Corte AMLOJUAN CARLOS FIGUEROANessuna valutazione finora

- Bitacora 2do. Parcial Transferencia de CalorDocumento18 pagineBitacora 2do. Parcial Transferencia de CalorPaulus BalcazarNessuna valutazione finora

- Tía María generará más de 4,000 puestos de trabajo directos e indirectosDocumento9 pagineTía María generará más de 4,000 puestos de trabajo directos e indirectosFernandita KarolinitaNessuna valutazione finora

- Fuerza MagnéticaDocumento6 pagineFuerza MagnéticaKarla Carrasco M.Nessuna valutazione finora

- Catálogo Productos Protección CatódicaDocumento19 pagineCatálogo Productos Protección CatódicaViank AdriNessuna valutazione finora

- Manual de Geografia Parte 1-3Documento75 pagineManual de Geografia Parte 1-3Nahomi LeonNessuna valutazione finora

- Evolución moderna seguridad administraciónDocumento36 pagineEvolución moderna seguridad administraciónLuis SantibañezNessuna valutazione finora

- Normas Técnicas para El Proyecto y Ejecución de Obras de Abastecimiento de Agua PotableDocumento31 pagineNormas Técnicas para El Proyecto y Ejecución de Obras de Abastecimiento de Agua PotablePedro HuguetNessuna valutazione finora

- Economía circular: un modelo sostenible y regenerativoDocumento4 pagineEconomía circular: un modelo sostenible y regenerativoFernando LizárragaNessuna valutazione finora

- t16 Metabolismo CelularDocumento21 paginet16 Metabolismo CelularMalena WaldorfNessuna valutazione finora

- Coca Codo SinclairDocumento9 pagineCoca Codo SinclairAligator4Nessuna valutazione finora

- Informe de TablerosDocumento30 pagineInforme de TablerosmoisesNessuna valutazione finora

- Ibau Conveyor BeltsDocumento430 pagineIbau Conveyor BeltsRonald Medina100% (1)

- FisicaDocumento110 pagineFisicaMachetin MachetinNessuna valutazione finora

- LP 15 JUNIO 2015 Productos Eléctricos IndustrialesDocumento251 pagineLP 15 JUNIO 2015 Productos Eléctricos IndustrialesMilagros Mercedes Olmos CervantesNessuna valutazione finora

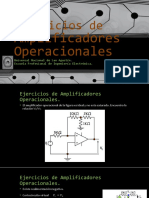

- AmplificadoresoperacionalesDocumento12 pagineAmplificadoresoperacionalesMayki de la CruzNessuna valutazione finora

- Caseton PDFDocumento1 paginaCaseton PDFTlacaélel Ramos GutierrezNessuna valutazione finora

- Metales No Ferrosos UltraligerosDocumento7 pagineMetales No Ferrosos UltraligerosMito Shi ToaNessuna valutazione finora

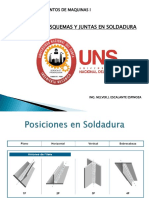

- 4ta Clase Teorica Esquemas PosicionesDocumento22 pagine4ta Clase Teorica Esquemas PosicionesChristian GarciaNessuna valutazione finora

- Capitulo 3 Cartas Dinamometricas-1Documento35 pagineCapitulo 3 Cartas Dinamometricas-1EMORY RONALD OCHOA AJATANessuna valutazione finora