Documenti di Didattica

Documenti di Professioni

Documenti di Cultura

Ab01-01 02

Caricato da

akumu34Titolo originale

Copyright

Formati disponibili

Condividi questo documento

Condividi o incorpora il documento

Hai trovato utile questo documento?

Questo contenuto è inappropriato?

Segnala questo documentoCopyright:

Formati disponibili

Ab01-01 02

Caricato da

akumu34Copyright:

Formati disponibili

Norma de fabricacin

Instrucciones de servicio

para equipos hidrulicos

AB 01-01.02 es

2003-02-24 Reemplaza a:

Bosch Rexroth AG Industrial Hydraulics Zum Eisengieer 1 D-97816 Lohr am Main Tel.: (0 93 52) 18-0 Fax: (0 93 52) 18-29 17

Copyright reserved

Responsabilidad tcnica: BRI-AB/PMT

Departamento: BRI/TDV3 Elaboracin: C. Ewald Comprobacin: E. Wiesmann

Pg. 1 / 37

Pg. 2 / 37 AB 01-01.02 es : 2003-02-24

Instrucciones de servicio para equipos hidrulicos

1

1.1 1.2 1.3 1.3.1 1.3.1.1 1.3.1.2 1.3.1.3 1.3.2 1.3.3 1.3.4 1.3.5 1.3.5.1 1.3.5.2 1.3.5.3 1.3.5.4 1.3.5.5 1.4 1.4.1 1.4.2 1.4.3 1.4.4

Informacin especfica de producto ...........................................................................6

Informaciones fundamentales..................................................................................................................6 Uso conforme a normas, suministro.......................................................................................................6 Informaciones sobre funciones de supervisin y de seguridad ..........................................................7 Funciones de supervisin............................................................................................................................7 Supervisin de la variacin del nivel del fluido hidrulico ...........................................................................7 Supervisin mediante indicador de nivel de llenado ...................................................................................7 Supervisin mediante indicador de nivel de llenado y termostato (en caso que fuera previsto) ................7 Regulacin y supervisin de la temperatura de fluido (en caso que fuera previsto) ..................................7 Supervisin del filtro ....................................................................................................................................8 Proteccin contra presiones de servicio inadmisibles.................................................................................8 Informaciones sobre medidas tcnicas de seguridad .................................................................................8 Categora B ...............................................................................................................................................8 Categora 1 ...............................................................................................................................................9 Categora 2 ...............................................................................................................................................9 Categora 3 ...............................................................................................................................................9 Categora 4 ...............................................................................................................................................9 Condiciones ambientales y de servicio ..................................................................................................9 Clima............................................................................................................................................................9 Temperatura ambiente ................................................................................................................................9 Tipo de proteccin .......................................................................................................................................10 Fluido hidrulico ..........................................................................................................................................10

1.4.5 Potencial de peligro .....................................................................................................................................10 1.4.5.1 Sustancias contaminantes del agua............................................................................................................10 1.4.5.2 Ambientes con peligro de explosin............................................................................................................11 1.5 1.6 1.7 Uso inadmisible .........................................................................................................................................11 Riesgos remanentes del equipo hidrulico ............................................................................................11 Aclaracin del fabricante segn RDEF 00025/10.01 ..............................................................................13

2

2.1 2.2 2.3 2.3.1 2.3.2

Informaciones generales .............................................................................................14

Campo de aplicacin.................................................................................................................................14 Responsabilidad........................................................................................................................................14 Calificacin del personal ..........................................................................................................................14 Personal para mantenimiento e inspeccin (captulo 5.1) ..........................................................................14 Personal para puesta en servicio (cap. 4), reparacin (cap. 5.2) y puesta fuera de servicio (cap. 6)........14

Copyright reserved

Instrucciones de servicio para equipos hidrulicos

Pg. 3 / 37 AB 01-01.02 es : 2003-02-24

2.4 2.5 2.6 2.7

Indicaciones fundamentales de seguridad.............................................................................................15 Responsabilidad y obligaciones del fabricante/usuario de mquinas................................................15 Convenciones............................................................................................................................................16 Copyright....................................................................................................................................................16

3

3.1 3.1.1 3.1.2 3.2 3.2.1 3.2.2 3.2.3 3.2.4

Transporte y almacenamiento .................................................................................... 17

Transporte..................................................................................................................................................17 Transporte con estibador de horquilla.........................................................................................................17 Transporte con elevador .............................................................................................................................17 Almacenamiento........................................................................................................................................18 Proteccin de fbrica contra corrosin........................................................................................................18 Realizacin de la conservacin interior.......................................................................................................18 Indicaciones para la conservacin exterior .................................................................................................18 Indicaciones para equipos y grupos hidrulicos embalados.......................................................................19

4

4.1 4.1.1 4.1.2 4.1.3 4.1.4 4.2 4.2.1 4.2.1.1 4.2.1.2 4.2.1.3 4.2.2 4.2.3 4.2.4 4.3 4.3.1 4.3.1.1 4.3.1.2 4.3.1.3 4.3.1.4 4.3.1.5 4.3.2

Puesta en servicio ....................................................................................................... 19

Indicaciones generales.............................................................................................................................19 Seguridad ....................................................................................................................................................19 Calificacin del personal .............................................................................................................................19 Limpieza ......................................................................................................................................................19 Pintura .........................................................................................................................................................19 Puesta en servicio de equipos hidrulicos de funcionamiento verificado .........................................19 Instalacin o montaje ..................................................................................................................................19 Inspeccin visual de daos de transporte y ensuciamiento........................................................................19 Colocacin y sujecin de centrales y grupos hidrulicos............................................................................19 Conexin del accionamiento hidrulico.......................................................................................................20 Llenado del equipo ......................................................................................................................................20 Previo a la puesta e servicio .......................................................................................................................20 Puesta en servicio .......................................................................................................................................21 Fluido hidrulico .......................................................................................................................................22 Requerimientos y objetivos .........................................................................................................................22 Requerimientos sobre el fluido hidrulico ...................................................................................................22 Indicaciones de seguridad ..........................................................................................................................22 Objetivos del fluido hidrulico .....................................................................................................................22 Propiedades de los aceites hidrulicos.......................................................................................................22 Seleccin y conservacin del fluido hidrulico............................................................................................22 Seleccin de la clase de viscosidad............................................................................................................23

4.3.3 Seleccin del tipo de aceite ........................................................................................................................24 4.3.3.1 HLP (DIN 51524 parte 2) ............................................................................................................................24 4.3.3.2 HV (aceite hidrulico multipropsito) ..........................................................................................................24

Copyright reserved

Pg. 4 / 37 AB 01-01.02 es : 2003-02-24

Instrucciones de servicio para equipos hidrulicos

5

5.1 5.1.1 5.1.1.1 5.1.1.2 5.1.1.3 5.1.1.4 5.1.2 5.1.2.1 5.1.2.2 5.1.2.3

Mantenimiento ..............................................................................................................24

Mantenimiento e inspeccin ....................................................................................................................24 Indicaciones generales................................................................................................................................24 Calificacin del personal..............................................................................................................................24 Seguridad ....................................................................................................................................................24 Perodo e intervalos de tiempo para mantenimiento e inspeccin .............................................................24 Documentacin de inspeccin ....................................................................................................................24 Fluido hidrulico ..........................................................................................................................................25 Temperatura del fluido hidrulico ................................................................................................................25 Estado del fluido hidrulico..........................................................................................................................25 Cambio del fluido hidrulico ........................................................................................................................25

5.1.3 Control de filtros ..........................................................................................................................................25 5.1.3.1 Filtro con indicador de suciedad..................................................................................................................25 5.1.3.2 Cambiar el elemento filtrante (ver Reparacin 5.2.4) .................................................................................26 5.1.4 5.1.5 5.1.5.1 5.1.5.2 5.1.5.3 5.1.5.4 5.1.5.5 5.1.5.6 5.1.6 5.1.7 5.1.8 5.2 5.2.1 5.2.1.1 5.2.1.2 5.2.1.3 5.2.2 5.2.2.1 5.2.2.2 5.2.2.3 5.2.3 Acumulador de presin................................................................................................................................26 Mangueras...................................................................................................................................................26 Peligro..........................................................................................................................................................26 Almacenamiento y tiempo de uso ...............................................................................................................26 Ensayos .......................................................................................................................................................26 Tiempo de almacenamiento y tiempo de uso..............................................................................................27 Criterios de inspeccin (extracto de DIN 20066) ........................................................................................27 Reemplazo de mangueras ..........................................................................................................................27 Intercambiador de calor...............................................................................................................................27 Valores de ajuste.........................................................................................................................................27 Intervalos de mantenimiento e inspeccin ..................................................................................................28 Reparacin .................................................................................................................................................29 Indicaciones generales................................................................................................................................29 Calificacin del personal..............................................................................................................................29 Seguridad ....................................................................................................................................................29 Limpieza ......................................................................................................................................................29 Objetivos del mantenimiento .......................................................................................................................29 Bsqueda de fallas ......................................................................................................................................29 Correccin de fallas.....................................................................................................................................29 Ensayo de funcionamiento y certificacin ...................................................................................................29 Montaje / desmontaje de componentes ......................................................................................................30

5.2.4 Reemplazo del elemento filtrante ................................................................................................................30 5.2.4.1 Reemplazo del elemento.............................................................................................................................30 5.2.4.2 Reemplazo o limpieza del elemento filtrante...............................................................................................30

Copyright reserved

Instrucciones de servicio para equipos hidrulicos

Pg. 5 / 37 AB 01-01.02 es : 2003-02-24

5.2.5 5.2.5.1 5.2.5.2 5.2.5.3 5.2.5.4 5.2.5.5 5.2.5.6 5.2.5.7 5.2.5.8 5.2.5.9 5.2.6 5.2.6.1 5.2.6.2 5.2.6.3

Causas de fallas y sus efectos sobre equipos hidrulicos..........................................................................30 Efecto de error A: ruido excesivo.............................................................................................................31 Efecto de error B: fuerza/momento (presin) insuficiente en el accionamiento .......................................32 Efecto de error C: movimiento irregular de accionamiento ......................................................................32 Efecto de error D: el accionamiento no funciona o es muy lenta (sin o muy poco caudal)......................32 Efecto de error E: el accionamiento no permanece detenido o contina en funcionamiento ..................33 Efecto de error F: frecuencia de conexin o desconexin de la bomba muy elevada.............................33 Efecto de error G: golpes de ariete al conmutar vlvulas.........................................................................33 Efecto de error H: muy alta temperatura de fluido hidrulico ...................................................................34 Efecto de error I: fluido hidrulico con impurezas ....................................................................................34 Instrucciones de montaje para acoplamientos elsticos AB 33-22/KD ......................................................34 Generalidades .............................................................................................................................................34 Montaje del acoplamiento ...........................................................................................................................35 Seguridad del cubo en el extremo de eje ...................................................................................................35

5.2.7 Instrucciones de montaje para grupo motor-bomba instalado en forma vertical ........................................36 5.2.7.1 Instrucciones generales de seguridad ........................................................................................................36 5.2.7.2 Procedimiento de desmontaje.....................................................................................................................36

6

6.1 6.2

Puesta fuera de servicio.............................................................................................. 37

Puesta fuera de servicio, almacenamiento y puesta en servicio nuevamente...................................37 Puesta fuera de servicio y limpieza.........................................................................................................37

Copyright reserved

Pg. 6 / 37 AB 01-01.02 es : 2003-02-24

Instrucciones de servicio para equipos hidrulicos

1

1.1

Informacin especfica de producto

Informaciones fundamentales Estos equipos hidrulicos estn fabricados segn la norma 89/37/EG (EG-MSRL) en la edicin vigente y segn los mecanismos tcnicos actuales de regulacin. Segn EG-MSRL y EN 982 este equipo hidrulico no es un equipo listo para el uso y destinado exclusivamente para el montaje en una mquina.

La instruccin de servicio sirve para informacin y reduccin de riesgos durante el montaje del equipo hidrulico en la mquina, as como informacin y observaciones para transporte, almacenamiento y reparacin (inspeccin, mantenimiento, recomposicin) del mismo.

Slo teniendo en cuenta estrictamente esta instruccin de servicio se pueden evitar accidentes y daos, as como garantizar un servicio libre de perturbaciones en el equipo hidrulico. La observacin de esta instruccin tiene como consecuencia adems: - una reduccin de los tiempos de parada y de los costos de reparacin, - un aumento de la vida til del equipo hidruico. No sirve como reeemplazo de las instrucciones de servicio de la mquina total.

Alerta

Durante el montaje del equipo hidrulico en la mquina resultan, de la interaccin reciproca entre ellos, variaciones del potencial de riesgo. Particularmente la influencia del mando hidrulico y elctrico sobre el accionamiento hidrulico que origina movimientos mecnicos. Esto requiere un anlisis de riesgos y una instruccin de servicio para la mquina total. Definiciones: (EN 1070) Hidrulica (tcnica de fluido): transmisin, mando y distribucin de energa y seales por medio de un fluido sometido a presin. Equipo: Componente: Accionamiento: Sistema de tubera: disposicin de componentes vinculados entre si para transmisin y mando de energa hidrulica una unidad individual (por ej. vlvula, filtro, cilindro, motor), que consta de una o ms partes, como componente funcional de equipos hidrulicos. componente, que convierte la energa de fluidos sometidos a presin en energa mecnica (por ej. motor, cilindro). cada combinacin de piezas de conexin, acoplamientos o puntos de unin con tuberas, mangueras o tubos, que permite el flujo de los medios de presin entre las partes constructivas.

Presin de servicio mx.: la presin de servicio ms alta con la que el equipo o parte del mismo puede funcionar bajo condiciones uniformes (constantes). 1.2 Uso conforme a normas, suministro El equipo hidrulico est construido para la produccin, mando y regulacin de flujos de aceite para accionamiento hidrulico en mquinas. La documentacin especfica del producto (suministro, datos de potencia y funciones) estn documentados en la orden de pedido (ver orden de pedido inicial o lista de control de oferta), lista de partes, plano de conexin, plano de conjunto as como protocolo de ensayos y de recepcin. Si en el plano de conexin se representan las propulsiones hidrulicas, stas sirven para la comprensin del mando hidrulico, sin embargo no son parte integrante de esta instruccin de servicio.

Copyright reserved

Instrucciones de servicio para equipos hidrulicos

Pg. 7 / 37 AB 01-01.02 es : 2003-02-24

Informaciones del usuario: - lista de partes = lista de partes de reemplazo, - plano de conexin, - instruccin de servicio. 1.3 1.3.1 Informaciones sobre funciones de supervisin y de seguridad Funciones de supervisin

1.3.1.1 Supervisin de la variacin del nivel del fluido hidrulico El nivel del fluido no es constante durante el servicio del equipo hidrulico. Los cambios de nivel se producen por - los diferentes requerimientos de volumen del cilindro de inmersin y el cilindro diferencial o el consumo/descarga de fluido en el acumulador hidrulico durante el ciclo de trabajo. - prdidas por fugas. 1.3.1.2 Supervisin mediante indicador de nivel de llenado Para el control visual del nivel, en funcin de lo dicho arriba, se debe observar un ciclo de trabajo completo de la mquina para poder determinar si se debe reponer fluido y en que cantidad. El nivel del fluido hidrulico en servicio no debe sobrepasar la marca superior y no debe quedar por debajo de la marca inferior. 1.3.1.3 Supervisin mediante indicador de nivel de llenado y termostato (en caso que fuera previsto) En el control visual del nivel, en funcin de lo dicho arriba, se debe observar un ciclo de trabajo completo de la mquina para poder determinar si se debe reponer fluido y en que cantidad. El nivel del fluido hidrulico en servicio no debe sobrepasar la marca superior y no debe quedar por debajo de la marca inferior. Cuando se sobrepasa por arriba o por abajo la altura definida de llenado se genera una seal mediante un flotador. Los puntos de conmutacin se indican con L1 hasta L.. (ver plano de conexin). Puntos de conmutacin segn cada condicin tcnica, por ej..: - punto de conmutacin L3 = Nivel mximo de llenado - punto de conmutacin L2 = Reponer fluido - punto de conmutacin L1 = Desconexin de emergencia del equipo Se alcanza el nivel mnimo de llenado (peligro de que la bomba falle por cavitacin). Este punto se encuentra debajo del nivel mnimo del indicador de nivel de llenado. - Limitacin de temperatura con = Desconexin de emergencia del equipo punto fijo de conmutacin Se alcanza la temperatura admisible del equipo. El error se encuentra y reparar con ayuda del anlisis de causas de errror 5.2.5.8 H temperaturas de servicio / fluido muy elevadas. 1.3.2 Regulacin y supervisin de la temperatura de fluido (en caso que fuera previsto) Para conexin y desconexion de intercambiadores de calor (calentamiento, enfriamiento) as como para supervisin e indicacin de la temperatura de servicio, se emplean termostatos. Termostato, segn cada condicin tcnica, por ej.: - termostato 1 = Valor de ajuste [C] para enfriamiento conectado segn el plano de conexin. El punto de desconexin se determina mediante la histresis de conmutacin. - termostato 2 = Valor de ajuste [C] para calentamiento desconectado segn el plano de conexin. El punto de conexin se determina mediante la histresis de conmutacin. - termostato 3 = Para funcin de supervisin; ver plano de conexin.

Copyright reserved

Pg. 8 / 37 AB 01-01.02 es : 2003-02-24

Instrucciones de servicio para equipos hidrulicos

1.3.3

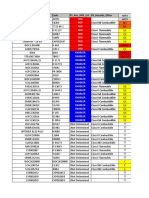

Supervisin del filtro Versin, ver lista de piezas/plano de conexin Tabla 1 Diferencia de presin o presin dinm. del indicador de ensuciamiento (VA) Sin VA VA ptico VA ptico + elctrico VA ptico + elctrico y seal elctrica de baja presin hasta +30 C de temperatura de aceite

Indicador Sin indicador Indicador ptico con sealador rojo o manmetro Lmpara o varilla Seal elctrica Lmpara o sealador Seal elctrica

5)

Observacin Indicador permanente 1) Indicador permanente 1) Seal elctrica 2) Indicador permanente 1) Seal elctrica 3)

Lmpara o sealador Seal elctrica Indicador permanente 1) VA ptico + elctrico en 2 puntos de conmutacin con seal de 2 puntos Seal elctrica 4) para 75 % + 100 % de la presin dinmica o diferencial 1) Si se sobrepasa la presin dinmica/diferencial admisibe en el elemento filtrante, se produce una seal de indicacin ptica. Para determinados tipos de filtro se debe presionar hacia adentro, diariamente, la sealizacin roja del indicador de ensuciamiento en caso de indicacin de alta temperatura de servicio (funcin de chequeo). Si el botn salta inmediatamente hacia afuera durante este control, el elemento filtrante debe ser cambiado a ms tardar en ese turno. 2) Neutralizada durante la fase de arranque en fro, debido a una mayor viscosidad de aceite = mayor presin, se produce casi siempre la seal suciedad. La seal elctrica se suprime hasta alcanzar una temperatura media de servicio > 30 C. 3) Neutralizada durante la fase de arranque en fro la seal elctrica se suprime hasta alcanzar una temperatura de servicio de 30 C. 4) La seal elctrica se produce en dos puntos de conmutacin para 75 % y 100 % de la diferencia de presin o dinmica. Neutralizada durante la fase de arranque en fro, debido a una mayor viscosidad de aceite = mayor presin, se produce casi siempre la seal suciedad. Las seales elctricas se suprimen hasta alcanzar una temperatura media de servicio > 30 C. 5) Recomendamos un indicador de ensuciamiento. 1.3.4 Proteccin contra presiones de servicio inadmisibles Las vlvulas de seguridad no deben ser reemplazadas por el usuario del equipo. El valor de ajuste debe estar 10 % o por lo menos 20 bar sobre la presin de servicio admisble del equipo (indicaciones, ver plano de conexin). 1.3.5 Informaciones sobre medidas tcnicas de seguridad La efectividad de las medidas tcnicas de seguridad se dividen segn EN 954 en cinco categoras (B, 1, 2, 3, 4). Las categoras describen la eficacia del mando en relacin a su tolerancia a fallas y al comportamiento en casos de falla, que se logra debido a la distribucin estructurada de las partes y/o la confiabilidad de las mismas. Si no se dispone lo contrario, se asume la categora B. Si se exigen medidas tcnicas de seguridad ms elevadas, se aplican las categoras 1 hasta 4 y se acuerda con el cliente (ver tambin reporte BIA 6/97). 1.3.5.1 Categora B La seguridad se logra por medio de la seleccin y la confiabilidad de las vlvulas. El mando elctrico debe corresponder a los requerimientos de EN 60204-1, de manera de evitar arranques inesperados o incumplimiento de rdenes de parada, debido a perturbaciones en el mando Comportamiento del sistema de la categoria B: - La aparicin de una falla puede conducir a la prdida de la funcin de seguridad.

Copyright reserved

Instrucciones de servicio para equipos hidrulicos

Pg. 9 / 37 AB 01-01.02 es : 2003-02-24

1.3.5.2 Categora 1 Se deben cumplir los requerimientos de B. Se deben emplear componentes y principios de seguridad verificados. Comportamiento del sistema de la categora 1: La aparicin de una falla puede conducir a la prdida de la funcin de seguridad, pero la probabilidad de ocurrencia es menor que en la categora B. 1.3.5.3 Categora 2 Se deben cumplir los requerimientos de B y aplicar principios de seguridad verificados. La funcin de seguridad debe ser comprobada a intervalos adecuados por medio del mando de mquina. Comportamiento del sistema de la categora 2: - La aparicin de una falla puede conducir a la prdida de la funcin de seguridad entre los intervalos de ensayo. - La prdida de la funcin de seguridad se detecta mediante el ensayo. 1.3.5.4 Categora 3 La seguridad se logra en primer medida a travs de la estructura del mando. La consideracin comienza donde se produce la correspondiente seal de seguridad y termina en la salida del elemento de mando de potencia. El mando elctrico debe corresponder a los requerimientos de EN 60204-1 punto 5.3, para evitar un arranque inesperado. Comportamiento del sistema de la categora 3: - Si aparece una falla aislada, la funcin de seguridad se conserva. - Algunas, pero no todas las fallas, son detectadas. - Una acumulacin de fallas desconocidas puede conducir a la prdida de la funcin de seguridad. 1.3.5.5 Categora 4 La seguridad se logra en primer medida a travs de la estructura del mando. La consideracin comienza donde se produce la correspondiente seal de seguridad y termina en la salida del elemento de mando de potencia. El mando elctrico debe corresponder a los requerimientos de EN 60204-1 punto 5.3, para evitar un arranque inesperado. Comportamiento del sistema de la categora 4: - Si aparece una falla aislada, la funcin de seguridad se conserva. - Las fallas se detectan a tiempo para evitar la prdida de la funcin de seguridad. 1.4 Condiciones ambientales y de servicio Si en el contrato no se acuerdan otras caractersticas tcnicas, valen las siguientes condiciones. 1.4.1 Clima Climas templados; en ambientes especiales la humedad relativa del aire debe ser < 70 % con 22 C de temperatura ambiente. 1.4.2 Temperatura ambiente 0 ... +30 C < +40C -20 ... +50 C

Copyright reserved

para grupos de accionamiento con motores elctricos enfriados superficialmente sin intercambiador de calor con libre circulacin de aire. con intercambiador de calor (potencia nominal segn EN 60034-1 para servicio permanente; 50 Hz, KT 40 C y una altura de instalacin de hasta 1000 m sobre nivel del mar) para unidades de mando

Pg. 10 / 37 AB 01-01.02 es : 2003-02-24

Instrucciones de servicio para equipos hidrulicos

1.4.3

Tipo de proteccin Para conexiones elctricas montadas y aseguradas min. IP 55. Atencin! En motores elctricos montados en forma vertical sin cobertura de proteccin se debe evitar la penetracin directa de agua y polvo.

1.4.4

Fluido hidrulico Aceite hidrulico de base mineral segn DIN 51524 parte 2 (otros fluidos a pedido).

-

Temperatura Viscosidad

recomendamos para servicio permanente mn./mx. admisible

+25 ... +55 C 0 ... +80 C

recomendamos para servicio permanente 20 ... 100 mm2/s mx. admisible 12 ... 500 mm2/s (ver 4.3.2 fluido hidrulico, seleccin de clase de viscosidad) El grado de impurezas admisible (sustancias extraas no disueltas en el fluido hidrulico) se adecua a la sensibilidad a impurezas del componente del equipo hidrulico. La clase de pureza indicada es el mximo valor admisible, que no debe ser superado teniendo en cuenta la: Seguridad de servicio (taponamiento de ranuras, diafragmas asi como agarrotamiento de pistones de mando) y la vida til (reduccin del desgaste) (ver 4.3.1 fluido hidrulico, requerimientos e indicaciones, ver concepto de filtro AB 01-02.35). Clase de pureza requerida segn: ISO 4406 KL. 21/18/15 bombas de engranajes externos, de pistn, de paletas, vlvulas direccionales, de presin, de flujo y de bloqueo, vlvulas prorcionales y de regulacin (corresponde aprox. la norma no vlida en la actualidad: NAS 1638 KL. 9) servovlvulas, servocilindros (corresponde aprox. la norma no vlida en la actualidad: NAS 1638 KL. 7)

Suciedad

ISO 4406 KL. 19/16/13

1.4.5

Potencial de peligro

1.4.5.1 Sustancias contaminantes del agua El servicio con estas sustancias constituye un riesgo para los cursos de agua. Segn la Ley de agua corriente (WHG) y el Disposiciones sobre instalaciones relacionadas con sustancias contaminantes del agua (VAwS) vale para Alemania:

-

Los sistemas hidrulicos estn dentro del grupo de instalaciones HBV (instalaciones para fabricacin, tratamiento, utilizacin de fluidos). Segn 19 h seccin 1 pg.1 nro. 2.b WHG, seccin 2, las instalaciones no requieren determinacin de aptitud o autorizacin para tipo de construccin si las sustancias contaminantes del agua se hallan en la fase de trabajo. Este es el caso de los equipos hidrulicos. Si no se establece lo contrario, los equipos hidrulicos estn definidos para el servicio con aceite mineral segn DIN 51524 parte 2. Estos aceites minerales son clasificados en general en la clase 2 de contaminantes del agua. La ley de agua corriente (WHG) exige en 19 I para equipos relacionados con sustancias contaminantes del agua, que dichos equipos slo sean instalados, montados, mantenidos, reparados y limpiados por personal calificado. Bosch Rexroth AG, Lohr am Main, es miembro de la sociedad de constructores especialistas de mquinas FGMA (Fachbetriebsgemeinschaft Maschinenbau) y por ello calificada segn 19 i WHG.

Otras informaciones ver AB 01-02.15 y AB 40-40.

Copyright reserved

Instrucciones de servicio para equipos hidrulicos

Pg. 11 / 37 AB 01-01.02 es : 2003-02-24

1.4.5.2 Ambientes con peligro de explosin Los equipos hidrulicos Bosch Rexroth slo pueden emplearse en ambientes explosivos, si estn proyectados para ello y est documentado explicitamente en la Documentacin especfica del producto. Observacin: La norma 94/9/EG (conocida tambin como ATEX 100), regula la utilizacin de equipos y sistemas de proteccin en ambientes con peligro de explosin. 1.5 Uso inadmisible La utilizacin del equipo con mayores presiones de servicio - fluido hidrulico que no corresponde a las especificaciones y - diferentes condiciones de servicio y ambientales no es admisible.

-

Alerta

1.6

Riesgos remanentes del equipo hidrulico Tabla 2

Riesgos remanentes del equipo hidrulico Area de peligro Medida(s) de proteccin* / indicaciones de seguridad Normas relevantes AB 20-06

Salida de fluido hidrulico bajo presin

Ignicin del fluido hidrulico que aparece en la cercana de la fuente de encendido

Tuberas de presin Eliminar rpidamente el derrame. (tubos y mangueras) Componentes hidrulicos Dejar sin presin el equipo hidrulico antes (bombas, vlvulas, filtros, disp. de comenzar los trabajos de mantenimiento. de medicin, cilindros, etc.) Atencin! Acumulador Descargar acumulador, reducir la carga. Fuente de encendido con una temperatura superficial > al Apantallado punto de inflamacin del fluido (para HLP 46 aprox. 220 C) Las mangueras tienen un tiempo de uso limitado. Deben ser - verificadas por un especialista Mangueras

Golpes de una tubera de presin al romperse

Si adems, dependiendo del lugar de montaje de la manguera, existe algn riesgo se requiere un soporte o apantallado. No se recomienda una puesta en servicio Accionamiento de emergencia con accionamiento manual de los elementos Movimientos peligrosos de mando. manual en vlvulas del accionamiento y Si se hiciera, debe ser realizado slo por esgeneracin de presin Vlvulas accionadas en forma pecialistas (ver 2.3 Calificacin del persodebido a un accionamanual nal). miento manual no El usuario es responsable de movimientos autorizado Rels de mando seguros de marcha y del aumento de presin. Depsito hidrulico Dispositivo adecuado de recoleccin; Contaminacin de agua Tuberas y componentes que dispositivo estanco para la recoleccin de AB 01-02.15 o suelos por derrames AB 40-40 estn afuera del depsito hi- particulas contaminantes que salen del deen el equipo hidrulico drulico psito y/o de las tuberas. Dejar enfriar el equipo hidrulico antes de Peligro de incendio deSuperficies de componentes comenzar los trabajos de mantenimiento. bido a temperaturas suindividuales y tuberas perficiales > 80 C Usar ropa de proteccin.

- reemplazadas en el tiempo requerido, an cuando no se observe ningn defecto tcnico de seguridad (ver 5.1.5 mangueras)

AB 01-02.06 AB 23-10 AB 33-16

Copyright reserved

Pg. 12 / 37 AB 01-01.02 es : 2003-02-24

Instrucciones de servicio para equipos hidrulicos

Continuacin tabla 2

Ruido Nivel de ruido permanente en el rea de trabajo > 85 dB(A) Cadas Deslizamientos Tropezones

Riesgos remanentes del equipo hidrulico

Golpes Aplastamientos

Peligros fundamentales

Descargas elctricas

Medida(s) de proteccin* / Normas indicaciones de seguridad relevantes Desacoplar el equipo hidrulico. Nivel de evaluacin Cubierta de proteccin contra ruido. AB 43-01 AB 01-02.05 90 dB (A) Poner a disposicin protecciones auditivas adecuadas No utilizar el equipo hidrulico y las tuberas como ayuda para trepar. Equipo hidrulico en general Retirar rpidamente los residuos de aceite pie, pedestal hidrulico sobre las superficies a pisar. Se deben tener en cuenta las prescripciones generales de seguridad. Se requiere especial cuidado con el montaje de tanque ya que el peso y el centro de Caida de partes en el montaje/ gravedad no siempre se reconocen direcdesmontaje del equipo hidru- tamente (ver 5.2.7; montaje vertical del grulico o de componentes indivipo motor-bomba). duales. Se deben tener en cuenta las prescripciones generales de seguridad. Se deben reemplazar slo por componentes nuevos, de igual construccin, verificados y Todos los componentes some- de calidad original, . tidos a reparaciones Los componentes slo pueden ser desarmados para reparacin como se describe en la instruccin de servicio especfica. Se debe asegurar mediante el correspondiente mantenimiento que no queden exMedios elctricos de servicio puestas partes con tensin por alteraciones previas o por destruccin debido a uso inadecuado. Area de peligro

Alerta

Las correspondientes * medidas de proteccin o los riesgos remanentes relevantes para el usuario resultan de la evaluacin de riesgos de la mquina total.

Copyright reserved

Instrucciones de servicio para equipos hidrulicos

Pg. 13 / 37 AB 01-01.02 es : 2003-02-24

1.7

Aclaracin del fabricante segn RDEF 00025/10.01

Copyright reserved

Pg. 14 / 37 AB 01-01.02 es : 2003-02-24

Instrucciones de servicio para equipos hidrulicos

2

2.1

Informaciones generales

Campo de aplicacin Esta instruccin de servicio se aplica para los equipos hidrulicos fabricados por Bosch Rexroth AG, divisin Industrial Hydraulics.

2.2

Responsabilidad Los daos producidos por un uso diferente al previsto o por intervenciones arbitrarias no contempladas en estas instrucciones de servicio, invalidan cualquier reclamo por defectos o responsabilidad contra Bosch Rexroth AG. Consulte los detalles sobre responsabilidad por defectos en la documentacin contractual .

2.3

Calificacin del personal Conocimientos tcnicos de hidrulica significa que el personal debe, - estar en el lugar, leer los planos hidrulicos y entenderlos completamente, - en particular entender completamente los fundamentos referidos a los dispositivos de seguridad incorporados y - tener conocimientos sobre funcionamiento y montaje de componentes hidrulicos. Como especialista sirve, quien debido a su formacin tcnica y experiencia tenga conocimentos suficientes y est ampliamente familiarizado con las disposiciones relevantes de manera que - pueda evaluar las tareas que le son asignadas, - pueda reconocer posibles peligros, - pueda tomar las medidas necesarias para eliminar el peligro, - y tenga los conocimientos de montaje y de reparacin requeridos.

2.3.1

Personal para mantenimiento e inspeccin (captulo 5.1) Se debe cumplir con los siguientes requerimientos: - personal tcnico capacitado, - conocimientos tcnicos de hidrulica. Los cambios de filtro y de aceite pertenecen a las tareas de reparacin.

Atencin

2.3.2

Personal para puesta en servicio (cap. 4), reparacin (cap. 5.2) y puesta fuera de servicio (cap. 6) Se debe cumplir con los siguientes requerimientos: - personal tcnico capacitado, - conocimientos tcnicos de hidrulica, - para trabajos en las partes elctricas del equipo es obligatoria la EN 50110-1 (VDE 0105-1) Servicio de equipos elctricos. Los trabajos inadecuados constituyen un riesgo de heridas as como un riesgo de seguridad en el servicio del equipo; inclusive peligro de muerte.

Peligro

Copyright reserved

Instrucciones de servicio para equipos hidrulicos

Pg. 15 / 37 AB 01-01.02 es : 2003-02-24

2.4

Indicaciones fundamentales de seguridad

Alerta

a) Se deben tener en cuenta - indicaciones de peligros y de seguridad sobre la mquina, - instrucciones de servicio, que regulan el comportamiento en servicio para evitar accidentes y problemas de salud y las establecidas por el usuario/proveedor, por ej. para la prevencin de accidentes - instrucciones de servicio que garantizan un uso del equipo hidrulico tcnicamente correcto, conforme a lo establecido y seguro b) El aceite hidrulico de base mineral contamina el agua y es combustible. Slo se puede emplear, si existe el correspondiente catlogo de seguridad y se adoptan todas las medidas indicadas en el mismo. c) Los equipos hidrulicos slo pueden ponerse en servicio en condiciones tcnicas correctas. d) El uso preestablecido, los datos de potencia y las condiciones de aplicacin no pueden ser modificados. e) No se puede emplear ningn dispositivo de proteccin/componente para una funcin diferente a la que est destinado, por ej. anulando interruptores de fin de carrera, vlvulas y otros componentes de mando. f) Si fuera necesario anular un dispositivo de proteccin para realizar trabajos de mantenimiento, se adoptarn medidas de seguridad para garantizar que no surjan situaciones de riesgo. Se deben tener en cuenta las instrucciones de servicio de mquina antes mencionadas. g) El accionamiento de los dispositivos de ajuste en componentes o los cambios en los sistemas de mando programables, deben ser realizados slo por personal autorizado en el marco del uso preestablecido para el equipo hidrulico (ver 2.3 calificacin del personal) h) En casos de emergencia, fallas u otras irregularidades se debe: - desconectar el equipo hidrulico y asegurar el interruptor principal contra reconexin - avisar rpidamente a personal tcnico competente. i) Se prohbe el acceso no controlado de personas ajenas al servicio al rea de operacin del equipo hidrulico (tambin para el caso que el equipo est parado). 2.5 Responsabilidad y obligaciones del fabricante/usuario de mquinas

i

Alerta

Las instrucciones de servicio no contienen las directivas internas producidas por el usuario/proveedor que regulan el comportamiento en servicio para evitar accidentes, problemas de salud y contaminacin del medio ambiente . Bosch Rexroth AG advierte que el suministro est definido para la instalacin en una mquina o para reunirlo con otras mquinas en una mquina. Se prohibe la puesta en servicio del suministro hasta que se haya verificado que la mquina en la cual se debe realizar la instalacin satisface todas las disposiciones relevantes de la comunidad europea (ver 1.7 Aclaracin del fabricante)

Esta instruccin de servicio es la base de la instruccin de servicio producida por el fabricante para la mquina total. Estas instrucciones de servicio deben ser ledas, comprendidas y tenidas en cuenta en todos sus puntos, por el personal responsable. Deben estar disponibles sin restricciones y en forma permanente en un lugar conocido del equipo hidrulico accesible al personal.

Copyright reserved

Pg. 16 / 37 AB 01-01.02 es : 2003-02-24

Instrucciones de servicio para equipos hidrulicos

i

En Alemania los equipos hidrulicos accionados con aceite mineral (DIN 51524; por lo general WGK 2) cumplen con la ley de agua corriente WHG 19 g Equipos que emplean sustancias contaminantes del agua. Los sistemas hidrulicos estn dentro del grupo de instalaciones HBV (instalaciones para fabricacin, tratamiento, utilizacin de fluidos). Segn 19 h seccin 1 pg.1 nro. 2.b WHG, seccin 2, las instalaciones no requieren determinacin de aptitud o autorizacin para tipo de construccin si las sustancias contaminantes del agua se hallan en la fase de trabajo. Este es el caso de los equipos hidrulicos. Las obligaciones del usuario de un equipo que utiliza sustancias contaminantes del agua (WHG 19 i) son especficas del pas de instalacin y se establecen en el correspondiente VawS. 2.6 Convenciones Tabla 3 Esta seal advierte sobre un inminente peligro que provoca directamente daos graves de salud o incluso la muerte si no es evitado. Peligro Esta seal advierte sobre un inminente peligro que puede provocar daos graves de salud o incluso la muerte si no es evitado. Alerta Esta seal advierte sobre un posible peligro que puede provocar daos leves o graves de salud o daos materiales. Atencin

Esta seal advierte sobre informaciones auxiliares.

2.7

Copyright 2003 por Bosch Rexroth AG, Industrial Hydraulics, D-97816 Lohr am Main Todos los derechos reservados. Ninguna parte del trabajo puede ser reproducida de forma alguna o almacenada, procesada, duplicada o distribuida mediante un sistema electrnico, sin consentimiento previo por escrito de Bosch Rexroth AG, Industrial Hydraulics. La utilizacin no autorizada obliga a una indemnizacin por daos y perjuicios.

Copyright reserved

Instrucciones de servicio para equipos hidrulicos

Pg. 17 / 37 AB 01-01.02 es : 2003-02-24

3

3.1

Transporte y almacenamiento

Transporte Los equipos hidrulicos pueden ser transportados, segn el tamao y las condiciones locales, con un estibador de horquilla o un elevador. Para el transporte se deben tener en cuenta las disposiciones generales de seguridad.

Atencin

Transporte siempre el equipo hidrulico sin aceite. Los equipos hidrulicos Bosch Rexroth se suministran sin aceite. Como resultado de la prueba final en fbrica se pueden encontrar residuos de aceite (anormalidades ver 3.2.1 mayor proteccin contra corrosin interna mediante el llenado de aceite). 3.1.1 Transporte con estibador de horquilla La estructura (componentes, tuberas etc.) no debe entrar en contacto con el estibador de horquilla. - colocar la horquilla debajo de la base del depsito y - levantar con precaucin y tener en cuenta el centro de gravedad. 3.1.2 Transporte con elevador La estructura (componentes, tuberas etc.) no debe entrar en contacto con el elevador. - sujetar un elevador adecuado a las anillas de tranporte del depsito, - levantar con precaucin y tener en cuenta el centro de gravedad (ver determinacin de carga, tope de los dispositivos de transporte AB 02-70.01).

Copyright reserved

Pg. 18 / 37 AB 01-01.02 es : 2003-02-24

Instrucciones de servicio para equipos hidrulicos

3.2

Almacenamiento Extracto de AB 01-02.11: Equipos y centrales hidrulicas, norma para conservacin interior.

3.2.1

Proteccin de fbrica contra corrosin Los equipos hidrulicos Bosch Rexroth se verifican en forma estndar con aceite mineral HLP 68 DIN 51524 parte 2. Luego del ensayo la pelcula de aceite restante proporciona una proteccion contra corrosin interna. Para tiempos de almacenamiento ms prolongados se emplea alternativamente como una opcin aceite de proteccin contra corrosin MZ 45. Se logra una mayor proteccin contra corrosin interna mediante el llenado (la cmara interior permanece llena de aceite de proteccin).

3.2.2

Realizacin de la conservacin interior Segn los valores indicados en la tabla 4, la conservacin interior se logra por medio de la verificacin o llenado del equipo o central hidrulica. Verificacin significa, una breve puesta en servicio del depsito o equipo llenado con el medio de proteccin, con un vaciado posterior. Todas las conexiones de tuberas se cierran con un tapn. Si, segn la tabla 4, se debe realizar la conservacin mediante el llenado, se verifica primero con el correspondiente medio de proteccin. Este queda en los dispositivos y partes del equipo. Las conexiones de tuberas se cierran mediante tapones o bridas. Para ello el depsito no debe quedar lleno. Es suficiente llenar con el correspondiente fluido de proteccin, el eventual dispositivo montado o desmontado como bombas, dispositivos de mando y filtros. Observaciones sobre el recubrimiento interior del depsito. Los depsitos para fluido hidrulico HLP estn protegidos contra corrosin con un recubrimiento interior (recubrimiento de zinc AB 01-03.05 RAL 7000). Tabla 4 Condiciones de almacenamiento Embalaje Medio de proteccin Tiempo almacenamiento en meses 3 6 9 12 24

para agua salada Almacenamiento en ambientes secos con tempe- no para agua salada ratura uniforme Almacenamiento a la inpara agua salada temperie (protegido contra el deterioro y la entrada de no para agua salada agua) Prueba con medio protec. Llenado con medio protec.

A A B A B A B A = aceite mineral B = aceite de proteccin contra corrosin

Para tiempos de almacenamiento de larga duracin, como los establecidos en la tabla 4, se debe desmontar el equipo, en particular la bomba hidrulica y se debe limpiar internamente los restos de aceite conservante mediante un fluido de limpieza adecuado. Eventualmente se reemplazan las juntas. 3.2.3 Indicaciones para la conservacin exterior La conservacin exterior (proteccin contra corrosin) se realiza mediante sustancias de recubrimiento segn AB 01-03.05. Para tiempos de almacenamiento de hasta 6 meses, en ambientes secos con temperatura uniforme, es suficiente como conservacin exterior el recubrimiento base Epoxy AB 01-03.05. Para almacenamientos de ms de 6 meses debe disponerse de una correspondiente tapa de recubrimiento (ver AB 01-03.05).

Copyright reserved

Instrucciones de servicio para equipos hidrulicos

Pg. 19 / 37 AB 01-01.02 es : 2003-02-24

3.2.4

Indicaciones para equipos y grupos hidrulicos embalados Si se abren los embalajes con fines de control, se vuelven a cerrar cuidadosamente. En embalajes resistentes al agua de mar se deben adicionar nuevos medios de secado. Otras informaciones para conservacin interior ver AB 01-02.11

4

4.1

Puesta en servicio

Indicaciones generales Atencin! Segn EG-MSRL suplemento II B, la puesta en servicio est prohibida hasta que se determine que la mquina, en la cual esta mquina (equipo hidrulico) debe ser instalada, satisface las determinaciones de todas las normas europeas relevantes (ver 1.7 Aclaracin del fabricante y 2.5 Responsabiidades y obligaciones del fabricante/usuario) Mediante el ensamble de componentes pueden presentarse nuevos/otros tipos de peligros. Por ello es imperativo, tener en cuenta tambin las indicaciones de la instruccin de servicio para la mquina completa. Esto vale particularmente para Peligros mecnicos EN 292-1 seccin 4.2, los cuales pueden originarse por movimientos mecnicos iniciados por equipos y propulsiones hidrulicas (cilindro, motor) de la mquina.

4.1.1

Seguridad Ver 2.4 Indicaciones fundamentales de seguridad

4.1.2

Calificacin del personal La puesta en servicio slo puede ser llevada a cabo por personal calificado e instruido con conocimientos tcnicos especiales de hidrulica (ver 2.3 Calificacin del personal ).

4.1.3

Limpieza En todos los trabajos se debe considerar la mxima limpieza puesto que la suciedad provoca fallas y puede afectar el funcionamiento seguro del componente. Antes de retirar el tapn y el componente se debe limpiar el ambiente exterior. Todas las aberturas se deben cerrar con capuchn protector para evitar el ingreso de suciedad en el sistema. En la limpieza no emplear ningn tejido que desprenda hilachas.

4.1.4

Pintura Al pintar nuevamente el equipo se debe tener en cuenta que los materiales elsticos (juntas, mangueras, elementos metlicos elsticos, etc.), placas, indicadores y escalas de dispositivos de medicin y regulacin, as como la superficie de desplazamiento de cilindros y la superficie de montaje de vlvulas y conexiones deben estar cubiertos.

4.2 4.2.1

Puesta en servicio de equipos hidrulicos de funcionamiento verificado Instalacin o montaje

4.2.1.1 Inspeccin visual de daos de transporte y ensuciamiento Con tiempos de almacenamiento prolongados las juntas se pueden volver quebradizas y el aceite anticorrosin se puede resinificar (siehe 3.2.2 Realizacin de la conservacin interior). 4.2.1.2 Colocacin y sujecin de centrales y grupos hidrulicos Se debe tener en cuenta que est garantizado el espacio requerido para el acceso, servicio y mantenimiento as como la distribucin y montaje de componentes y equipos, la estabilidad y la seguridad de servicio.

Copyright reserved

Pg. 20 / 37 AB 01-01.02 es : 2003-02-24

Instrucciones de servicio para equipos hidrulicos

4.2.1.3 Conexin del accionamiento hidrulico Las tuberas se dimensionan segn los datos de potencia en el plano de conexin. Las presiones nominales requeridas para racores y armaduras de mangueras se encuentran en parte por encima de los valores indicados en DIN EN ISO 8434-1. Se deben emplear slo componentes de fabricantes que garantizen estas altas presiones nominales.

Alerta

Antes de la instalacin las tuberas deben limpiarse de suciedad, xido, virutas, etc.. En particular los tubos soldados deben estar interiormente pulidos y lavados. En la limpieza no se pueden emplear tejidos que desprendan hilachas. Se deben tener en cuenta las indicaciones de montaje del fabricante de los racores. Recomendamos racores con una junta blanda en la espiga roscable (rosca para tubos ISO 1179-2, rosca mtrica ISO 9974-2). No se admiten elementos para juntas como camo y masilla, porque pueden ensuciar y con ello provocar fallas de funcionamiento. Bosch Rexroth recomienda el seguro sistema Walform AB 20-06 de conformacin de tubos. Las mangueras deben cumplir con todas las normas apropiadas europeas y/o internacionales (ver 5.1.5 Mangueras). Instalacin elctrica para accionamiento y mando luego de verificacin previa de los valores de conexin. Eventualmente conectar el agua de enfriamiento. 4.2.2 Llenado del equipo Para el llenado del equipo tener en cuenta la mxima limpieza! Limpiar los tapones de llenado y de cierre en el depsito de transporte y de almacenamiento antes de la apertura. Verificar la suciedad del depsito de aceite y eventualmente limpiar. Llenado del depsito de aceite con el fluido hidrulico prescripto o con uno adecuado. El fluido hidrulico correcto, en particular su viscosidad, es crucial para el servicio libre de fallas del equipo (ver 1.4 Condiciones de servicio y de medio ambiente como tambin 4.3 Fluido hidrulico). Verificar el fluido hidrulico con respecto a una eventual entrada de agua. Para el llenado, no retirar en ningn caso la malla o el cartucho del filtro. El ensuciamiento bsico del fluido hidrulico que se carga no puede sobrepasar la clase de pureza mxima admisible (ver Lavado del equipo). La experiencia ha mostrado, que los nuevos fluidos frecuentemente estn por encima de este valor. En tales casos se debe llevar a cabo un llenado con un grupo especial de filtros. Recomendacin: Para asegurar la clase de pureza realizar el llenado mediante un grupo especial de filtros. Tener en cuenta los niveles mximo/mnimo del fluido considerando el volumen en las tuberas y en los consumidores. 4.2.3 Previo a la puesta e servicio

- Ajustes de vlvula; vlvulas de presin de servicio (Atencin! no las vlvulas de seguridad) y vlvulas

de flujo en los valores de ajuste ms bajos posibles. Vlvulas direccionales en posicin de reposo (ver 1.3.4 Proteccin contra presiones de servicio inadmisibles). Anlogamente se deben reducir los valores nominales en las vlvulas proporcionales

- Acumulador; si se incluyen acumuladores en el equipo hidrulico, entonces se deben tener en cuenta

las disposiciones vlidas en el lugar de instalacin antes de la puesta en servicio y durante el mismo. Cada acumulador tiene asociada una instruccin de servicio especfica del producto. El documento distribudo con el(los) acumulador(es) debe ser cuidadosamente conservado, es necesario para los expertos en las verificaciones peridicas.

Copyright reserved

Instrucciones de servicio para equipos hidrulicos

Pg. 21 / 37 AB 01-01.02 es : 2003-02-24

Llenar el acumulador segn las indicaciones en plano de conexin a la presin de precompresin de gas prescripta. El llenado y la medicin se realiza con un dispositivo de prueba y de llenado (ver Instruccin de servicio especfica del producto). Atencin: emplear slo nitrgeno como gas! (nitrgeno clase de pureza 4.0; Nz 99,99 Vol-%) Para el mantenimiento la prueba antes de la puesta en servicio y las pruebas perdicas son responsibilidad exclusiva del usuario.

- Sistema de tuberas; debe ser verificado por un especialista con respecto a la seguridad de trabajo. - Llenado de las carcasas de bombas; en bombas con conexin de aceite de fugas se debe llenar la

carcasa con fluido hidrulico (ver tambin instruccin de servicio especfica del producto).

4.2.4

Puesta en servicio

- Apertura de grifos en la tubera de aspiracin, en caso que fuera prevista. - Arrancar lentamente los motores de accionamiento; motor elctrico en rgimen intermitente,

motores de combustin en marcha en vaco. Tener en cuenta el sentido de giro.

- Purgar el equipo a travs de la tubera de consumidor en el punto ms alto posible. Accionar las

vlvulas direccionales y mover el consumidor varias veces hacia adentro y hacia afuera. Subir la carga lentamente. El purgado est garantizado cuando no aparece espuma de aceite en el depsito, el consumidor no se mueve de manera descontrolada y no se oyen ruidos anormales. Atencin: funcionar a baja presin hasta el completo purgado del equipo hidrulico.

- Observar el nivel de fluido en el depsito y eventualmente reponer. - Lavado del equipo

Al instalar el equipo hidrulico en la mquina (complemento de partes, sistemas de tuberas y propulsiones) se debe garantizar, que no se exceda la clase de pureza mxima admisible segn ISO 4406 KL. 21/18/15 para el equipo completo. Los equipos con servovlvulas = clase de pureza segn ISO 4406 KL. 19/16/13 se deben lavar. Las servovlvulas se deben reemplazar por placas de lavado o vlvulas direccionales del mismo tamao nominal. El equipo debe marchar a temperatura de servicio y con presiones mnimas hasta que se alcance la clase de pureza requerida segn ISO 4406 (ver 1.4.4). La medicin de la clase de pureza se realiza mediante un dispositivo contador de partculas. Los elementos filtrantes se deben cambiar segn sea necesario. - Ajustes definitivos de vlvulas y funcionamiento de la mquina segn las indicaciones en el plano de conexin o la instruccin de servicio de la mquina. Los procesos de conmutacin (velocidad, desaceleracin, incremento de presin, etc.) de vlvulas con ajuste de tiempo de conmutacin/tiempo de rampa, se deben optimizar segn el comportamiento dinmico.

- Ajuste y optimizacin de las vlvulas proporcionales (ver instruccin general de servicio).

Se debe tener en cuenta la instruccin de servicio especfica del producto.

- Supervisin de la temperatura final de servicio; cuando la mquina est plenamente en servicio

durante varias horas.

- Eliminacin de los puntos de fugas; controlar la estanqueidad de las uniones luego de algunas horas de servicio.

- Problemas en la puesta en servicio; equipos hidrulicos idnticos pueden presentar diferentes com-

portamientos de funcionamiento o de fallas luego de la instalacin en una mquina, dependiendo de condiciones especficas de la misma (masas, velocidades, mando elctrico, aplicacin de valores nominales, etc.). Como ayuda para una bsqueda sistemtica o localizacin de fallas se dispone de la matriz para Causas de error y sus efectos en los equipos hidrulicos (ver 5.2.5).

Copyright reserved

Pg. 22 / 37 AB 01-01.02 es : 2003-02-24

Instrucciones de servicio para equipos hidrulicos

4.3 4.3.1

Fluido hidrulico Requerimientos y objetivos

4.3.1.1 Requerimientos sobre el fluido hidrulico

-

aceites hidrulicos en base a aceites minerales cumplir los requerimientos mnimos segn DIN 51524 parte 2 otros fluidos a pedido

4.3.1.2 Indicaciones de seguridad Los aceites hidrulicos en base a aceites minerales son sustancias contaminantes del agua, - son combustibles (tener en cuenta el punto de inflamacin), - slo se pueden emplear, si existe el correspondiente catlogo de seguridad y se adoptan todas las medidas indicadas en el mismo.

-

4.3.1.3 Objetivos del fluido hidrulico

-

transmisin de la energa hidrulica de la bomba hacia el cilindro/motor hidrulico, lubricacin de las partes que deslizan unas sobre otras, proteccin contra corrosin, transporte de la suciedad, transporte del calor desarrollado localmente.

4.3.1.4 Propiedades de los aceites hidrulicos Las propiedades de los aceites hidrulicos se reducen por envejecimiento (cambios qumicos). El envejecimiento es acelerado por: - altas temperaturas (como regla emprica; por encima de 70 C se duplica la velocidad de envejecimiento por cada incremento de aproximadamente 10 C), - aire (oxgeno), - agua, - catalizadores metlicos y suciedad. Se forman cidos y residuos resinosos que pueden producir el agarrotamiento del pistn de la vlvula. 4.3.1.5 Seleccin y conservacin del fluido hidrulico Segn estos objetivos la seleccin y la conservacin del fluido hidrulico, en relacin a la - seguridad de servicio, - vida til, - economa de un sistema hidrulico tiene una importancia fundamental

Copyright reserved

Instrucciones de servicio para equipos hidrulicos

Pg. 23 / 37 AB 01-01.02 es : 2003-02-24

4.3.2

Seleccin de la clase de viscosidad La magnitud nominal ms importante de un fluido hidrulico es la medida de su densidad = viscosidad. Los valores de viscosidad indicados en las hojas de datos son decisivos. Especialmente las bombas y motores hidrulicos requieren el cumplimiento del rango de viscosidad admisible. Una viscosidad muy elevada (espeso) conduce a cavitacin, una viscosidad muy baja origina prdidas elevadas por fugas = calentamiento y con ello una nueva cada de la viscosidad. Finalmente se alcanzan los lmites de lubricacin. La viscosidad de un fluido hidrulico medida en la unidad SI [mm2/s], vara con la temperatura. Una clasificacin en clases de viscosidad segn ISO-VG resulta de una temperatura de referencia de 40 C, por ej. ISO-VG 46 corresponde 46 mm2/s con 40 C. La clase de viscosidad se agrega al cdigo de tipos (por ej. HLP 46). Las condiciones de servicio del equipo hidrulico requieren (en funcin del tipo de bomba, vlvulas de mando/regulacin) que durante el servicio se cumplan los siguientes rangos de viscosidad: - rango recomendado para servicio permanente 20...100 mm2/s - admisible brevemente para arranque en fro (bombas hasta 1800 1/min) 500 mm 2/s - mnimo admisible 12 mm 2/s La seleccin de la clase adecuada de viscosidad para el - rango de temperatura del fluido hidrulico de 0...+ 80 C puede ser encontrada con el siguiente diagrama. Ejemplo para ISO-VG 46 (recomendado para el clima de europa central o para ambientes cerrados) surge la siguiente correlacin entre la temperatura y la viscosidad del aceite: Diagrama viscosidad-temperatura

El rango de viscosidad admisible tiene proridad en la seleccin de la clase de viscosidad. Para ciertas temperaturas ambientes y de fluido no siempre pueden ser cubiertos todos los requerimientos con la variacin de las clases de viscosidad. En estos casos se pueden emplear aceites HV con aditivos para mejorar el ndice de viscosidad o un enfriamiento/calentamiento del aceite.

Copyright reserved

Pg. 24 / 37 AB 01-01.02 es : 2003-02-24

Instrucciones de servicio para equipos hidrulicos

4.3.3

Seleccin del tipo de aceite

4.3.3.1 HLP (DIN 51524 parte 2) Aceite hidrulico de base mineral con sustancias para aumentar la proteccin contra corrosin, la resistencia al envejecimiento y elevada proteccin contra desgaste. 4.3.3.2 HV (aceite hidrulico multipropsito) Aceites hidrulicos con relacin viscosidad-temperatura especialmente baja. Otras propiedades como aceites HLP.

Mantenimiento

Segn DIN 31051, la suma de todas las medidas, para la preservacin y reconstitucin as como para el control y evaluacin del estado actual de los sistemas tcnicos. Las tareas se dividen en tres partes: - Mantenimiento: medidas para la preservacin del estado nominal - Inspeccin: medidas para control y evaluacin del estado actual - Reparacin: medidas para reconstitucin del estado nominal. De este modo se puede lograr una seguridad ptima de la funcionalidad del equipo hidrulico desde un punto de vista econmico. Los equipos hidrulicos Bosch Rexroth tienen las condiciones constructivas para una elevada funcionalidad (seguridad de servicio, vida til). Slo requieren un reducido esfuerzo de mantenimiento. Esto es, sin embargo, indispensable para la funcionalidad. Empricamente el 70 % de las perturbaciones y los daos en los equipos hidrulicos son causados en forma indirecta por el fluido hidrulico. Consecuentemente el esfuerzo primario de inspeccin y de mantenimiento consta de la verificacin y de la toma de medidas para la preservacin (estado, clase de pureza) del fluido (ver 1.4 Condiciones ambientales y de servicio).

5.1 5.1.1

Mantenimiento e inspeccin Indicaciones generales

5.1.1.1 Calificacin del personal Los trabajos de mantenimiento e inspeccin slo pueden ser llevados cabo por personal capacitado e instrudo (ver 2.3 Calificacin del personal) 5.1.1.2 Seguridad Ver 2.4 Instrucciones fundamentales de seguridad 5.1.1.3 Perodo e intervalos de tiempo para mantenimiento e inspeccin La base para las recomendaciones son: clima de europa central, carga media y condiciones de servicio y una carga ambiental como la usual en servicio de elaboracin de metales (ver 5.1.8 Intervalos de inspeccin y mantenimiento). 5.1.1.4 Documentacin de inspeccin Se recomienda, documentar los resultados de la inspeccin, a) de manera que, considerando la funcionalidad y la economa, se puedan adaptar los intervalos de inspeccin y mantenimiento a las condiciones de servicio reales, b) para tener la posibilidad de prevenir perturbaciones mediante valuaciones comparativas.

Copyright reserved

Instrucciones de servicio para equipos hidrulicos

Pg. 25 / 37 AB 01-01.02 es : 2003-02-24

Un aumento gradual de temperatura y/o breves intervalos de cambio de filtros advierten sobre la posibilidad de desgastes en bombas, cantos de mando, juntas y envejecimiento del fluido y deberan ser motivo de una verificacin de todos los mdulos en consideracin. Un repentino y fuerte incremento de la temperatura es una seal de alarma y requiere una rpida verificacin del equipo. Otro aspecto es una evaluacin ms simple de eventuales reclamos por garanta. 5.1.2 Fluido hidrulico

5.1.2.1 Temperatura del fluido hidrulico Se recomienda una temperatura mxima del depsito para aceite mineral de 55 C, ya que temperaturas crecientes de servicio producen un envejecimiento acelerado del aceite y un acortamiento de la vida til de juntas y mangueras. 5.1.2.2 Estado del fluido hidrulico El envejecimiento y el ensuciamiento del fluido hidrulico dependen de las diversas condiciones de servicio, como por ej. temperatura, presin de servicio, filtrado, entrada de suciedad del ambiente a travs de dispositivos de ventilacin y juntas de partes mviles, humedad del aire, etc.. Una inspeccin visual proporciona slo una estimacin gruesa (enturbiamiento del fluido hidrulico, apariencia oscura como en el momento de llenado, sedimentos del depsito). Se recomienda sin embargo una prueba de laboratorio. Segn el resultado de la prueba, el fluido hidrulico se debe: - reemplazar por envejecimiento y/o acumulacin de suciedad - filtrar debido al ensuciamiento (la clase de pureza no se mantiene) con un grupo de filtros separado. Para la eliminacin de suciedad y una gran acumulacin de agua se recomienda hacer circular y limpiar aprox. 90 % del volumen del depsito mediante un grupo de filtros externo. Se debe descargar el resto con los depsitos de suciedad y de agua. 5.1.2.3 Cambio del fluido hidrulico Para llenados con aceite no verificados en laboratorio es necesario un cambio de aceite luego de la siguiente puesta en servicio y aprox. cada 4000 horas de servicio. Esto supone sin embargo el mantenimiento de una temperatura del depsito de aceite de mx. 55 C as como el control y cambio de filtro en forma regular. Mediante el correspondiente mantenimiento del aceite y verificacin del fluido hidrulico se pueden prolongar considerablemente los intervalos de cambio de filtros. Se debe verificar el nivel del fluido y eventualmente reponer ya que una disminucin del volumen del fluido por debajo del nivel mnimo marcado puede provocar fallas (ver efectos de fallas 5.2.5: A10, H12).

i

5.1.3

Tenga en cuenta en la reposicin que se utilice el mismo tipo de fluido del mismo fabricante.

Control de filtros

5.1.3.1 Filtro con indicador de suciedad El filtro con indicador de suciedad mide permanentemente el grado de impurezas. La capacidad de retencin de impurezas del filtro (ver 1.3.3 Supervisin del filtro) se aprovecha en forma completa. Se recomienda precaucin cuando los elementos filtrantes raramente o nunca son cambiados; el indicador de ensuciamiento no muestra ningn cambio requerido. An cuando la funcin del indicador de ensuciamiento est en orden, los elementos filtrantes pueden estar defectuosos o incluso la vlvula bypass eventualmente instalada puede no cerrar correctamente, por ej. por el ingreso de partculas de suciedad.

Copyright reserved

Pg. 26 / 37 AB 01-01.02 es : 2003-02-24

Instrucciones de servicio para equipos hidrulicos

5.1.3.2 Cambiar el elemento filtrante (ver Reparacin 5.2.4) Atencin! Se deben tener en cuenta las indicaciones de seguridad y los requerimientos de calificacin 5.2.1 para reparacin. El filtro de purgado posibilita un intercambio de aire filtrado en el depsito cuando el nivel de aceite vara. Se debe verificar la funcionalidad segn la contaminacin del ambiente y eventualmente reemplazar. 5.1.4 Acumulador de presin Los acumuladores de presin son depsitos de presin y estn sujetos a las disposiciones de seguridad vlidas en el lugar de instalacin (ver Instrucciones de servicio especficas del producto). Junto a las puebas indicadas legalmente se debe supervisar la presin de gas. La medicin/prueba de presin de gas se realiza con un dispositivo de prueba y llenado (ver instrucciones de servicio especficas del producto). Antes de comenzar el desmontaje se debe dejar sin presin el lado de aceite del acumulador. Atencin: slo emplear nitrgeno como gas (nitrgeno clase de pureza 4.0; N2 99.99 Vol-%)! Los trabajos en equipos con acumuladores estn sujetos a una obligacin de cuidado especial ya que comportamientos inadecuados pueden provocar accidentes graves. En el depsito del acumulador no se pueden efectuar trabajos de soldadura ni mecanizados de ningn tipo. Ver Instrucciones de servicio especficas del producto para acumulador de presin.

Alerta

i

5.1.5 5.1.5.1 Peligro

Mangueras

El uso o seleccin inadecuados de mangueras puede provocar accidentes mortales, daos personales y materiales. 5.1.5.2 Almacenamiento y tiempo de uso An con almacenamientos apropiados y solicitaciones admisibles las mangueras estn sujetas a un envejecimiento natural. Por ello su tiempo de uso es limitado (ver 1.6 Riesgos remanentes). Las mangueras deben cumplir todos los requerimientos segn EN 982, especificados en las normas europeas y/o internacionales. En los equipos hidrulicos pueden presentarse grandes cargas dinmicas (rpidas variaciones de presin interna, picos de presin, etc.). Los requerimientos, identificados en las normas para mangueras, pueden ser muy reducidos en determinados casos de aplicacin. En estos casos se emplean mangueras con armaduras reforzadas segn AB 23-16. Las mangueras equivalentes.

Alerta

reforzadas

slo

pueden

ser

reemplazadas

por

mangueras

5.1.5.3 Ensayos Mientras no exista ninguna norma contraria, las mangueras deben ser verificadas por un especialista antes de la primera puesta en servicio y luego como mnimo una vez por ao con respecto a su capacidad para un trabajo seguro. Se deben tener en cuenta las indicaciones del fabricante sobre la vida til. El ambiente de almacenamiento debe estar fro (hasta 25 C), seco y protegido de la luz solar. Se deben evitar fuentes generadoras de ozono ya que acortan la vida til de la manguera.

Copyright reserved

Instrucciones de servicio para equipos hidrulicos

Pg. 27 / 37 AB 01-01.02 es : 2003-02-24

5.1.5.4 Tiempo de almacenamiento y tiempo de uso El tiempo de uso de la manguera, incluyendo el tiempo de almacenamiento de mximo dos aos, no debe sobrepasar los seis aos (extracto de DIN 20066). Como tiempo de uso se entiende al tiempo de aplicacin incluido el eventual tiempo de almacenamiento de una manguera, desde la fecha de fabricacin. En la fabricacin de la manguera, el material (por metro) no debe tener ms de cuatro aos de antigedad. La DIN 20066 Mangueras contiene las indicaciones para la provisin de repuestos: medidas, requerimientos, verificacin e identificacin. 5.1.5.5 Criterios de inspeccin (extracto de DIN 20066) La funcionalidad se debe verificar segn la recomendacin 5.1.8 Intervalos de mantenimiento e inspeccin,. 5.1.5.6 Reemplazo de mangueras Las mangueras se deben reeemplazar cuando en la inspeccin se verifican los siguientes criterios: 1. Daos de la capa exterior hasta el cuerpo (por ej. puntos de rozamiento, cortes o fisuras). 2. Fragilizacin de la capa exterior (formacin de grietas en el material de la manguera). 3. Deformacin que no corresponde a la forma natural de la manguera, tanto en estado sin presin como con presin (ver tambin DIN 20066). 4. Puntos con prdidas. 5. Daos o deformacin de la armadura de la manguera (estanqueidad afectada); el dao superficial reducido no es razn suficiente para el reemplazo . 6. Correr la manguera fuera de la armadura. 7. La corrosin de la armadura reduce la capacidad de funcionamiento y la resistencia mecnica. 8. Requerimientos de montaje no tenidos en cuenta (ver DIN 20066). 9. Tiempo de almacenamiento y de uso superados. Si el usuario no tiene indicaciones sobre tiempos de almacenamiento y de uso, se recomiendan en ese caso los valores normalizados. 5.1.6 Intercambiador de calor Intercambiadores de calor aire-aceite; se deben limpiar regularmente segn la cantidad de suciedad que ingresa desde el ambiente. Intercambiadores de calor agua-aceite; los intervalos de limpieza dependen de la calidad, temperatura y flujo de agua. La limpieza depende del tipo de enfriador. 5.1.7 Valores de ajuste Las vlvulas de presin y de flujo as como los reguladores de bombas, los emisores de seal como presostatos, sensores de lmite, reguladores de temperatura, etc., se deben ajustar en la primera puesta en servicio. Se debe verificar, que dichos valores no hayan sido modificados. Son crticos los ajustes de las vlvulas de presin de servicio (por ej. control de presin de las bombas de regulacin). Si el ajuste es inadecuado, por ejemplo una pequea diferencia entre la vlvula de presin de servicio y la de seguridad (ver 1.3.4), se abre la vlvula de seguridad durante el servicio lo que origina una elevada potencia de prdidas y con ello un fuerte incremento de la temperatura del fluido hidrulico.

Copyright reserved

Pg. 28 / 37 AB 01-01.02 es : 2003-02-24

Instrucciones de servicio para equipos hidrulicos

5.1.8

Intervalos de mantenimiento e inspeccin Tabla 5

Servicio perma(1ra semana) nente* Puesta en servicio* T T W _ T T 1000 h 4000 h Ensuciamiento; agua en aceite Aceite muy envejecido Sin anlisis luego de 4000 h reemplazar Si el anlisis es correcto, segn 4.1.2 retirar bandeja para aceite

Notas

Item