Documenti di Didattica

Documenti di Professioni

Documenti di Cultura

Circuitos de Flotacion Por Simulacion

Caricato da

Nataniel Linares GutiérrezCopyright

Formati disponibili

Condividi questo documento

Condividi o incorpora il documento

Hai trovato utile questo documento?

Questo contenuto è inappropriato?

Segnala questo documentoCopyright:

Formati disponibili

Circuitos de Flotacion Por Simulacion

Caricato da

Nataniel Linares GutiérrezCopyright:

Formati disponibili

Palafox Mndez y col.

REDISEO DEL CIRCUITO DE FLOTACIN DE ZINC USANDO MODELACIN MATEMTICA Carlos Palafox Mndez1, Dagoberto de la Fuente Zamarripa1, Jorge Castillo Mendoza1, Juan Luis Reyes Bahena2

1

Unidad Charcas, Industrial Minera Mxico S.A. de C.V., Domicilio Conocido, Charcas, 78576 San Luis Potos, S.L.P., Mxico, Tel (52-486) 8525000, e-mail: carlos.palafox@mm.gmexico.com; jorge.castillomendoza@mm.gmexico.com; dagoberto.delafuente@mm.gmexico.com 2 Zamarripa 1307-2, Himno Nacional, 78280 San Luis Potos, S.L.P., Mxico. Tel (52-444) 1297821, e-mail: jbahena@axtel.net (Asesor Metalrgico)

RESUMEN

El circuito de flotacin de zinc fue rediseado usando tcnicas de modelacin matemtica. El modelo matemtico desarrollado en el circuito de zinc describe la flotabilidad de los principales minerales procesados en el circuito, la hidrodinmica de las celdas de flotacin y la eficiencia de la cama de espuma. El modelo que describe el comportamiento de los principales minerales de inters fue el de tres componentes; un componente que flota rpido, un segundo componente que flota lento y finalmente un componente que no flota. La simulacin matemtica fue usada para buscar el diagrama de flujo del circuito de flotacin de zinc que permita un incremento de recuperacin y grado. Los resultados implementados a nivel industrial confirmaron los resultados de la simulacin matemtica concluyendo que abriendo el circuito primario de zinc al modificar las cargas circulantes se tiene un increment en la recuperacin de zinc de 93.0 a 96.7%; mientras que el concentrado de zinc se mantuvo constante en 57.0%.

1.

INTRODUCCION

Flotacin es un proceso usado para separar minerales de valor de los minerales de ganga para producir un producto mineral concentrado. Este proceso involucra pasar aire a travs de una mezcla perfectamente agitada de agua y partculas finamente molidas. Varios reactivos son usados para favorecer la hidrofobicidad de las partculas minerales de valor y favorecer as la adherencia a las burbujas de aire que son elevadas a la superficie de la celda de flotacin y puedan as ser separadas del mineral de ganga (partculas hidroflicas) las cuales permanecen en el fondo de la celda.

XV Encuentro Sobre Procesamiento de Minerales 13-15 Octubre 2010, San Luis Potos, S.L.P., Mxico

Palafox Mndez y col.,

La flotacin es casi siempre utilizada despus de la trituracin y molienda, etapas requeridas para reducir el tamao de las partculas, favorecer la liberacin de los minerales y llevar a cabo una separacin mucho ms eficiente. Los circuitos de flotacin industrial consisten de muchas unidades celdas de flotacin arregladas de tal manera que la recuperacin y el grado de separacin de los minerales dentro del proceso pueda ser mejorado. El concentrado mineral de cada una de las unidades es con frecuencia sometido a etapas futuras de flotacin para incrementar la pureza calidad del concentrado final; mientras que las colas o residuos son tratados posteriormente para incrementar la recuperacin del mineral.

El desarrollo de nuevas tcnicas de medicin y/o control en los procesos de flotacin han mostrado un exitoso beneficio para optimizar la recuperacin y separacin de minerales en el circuito de flotacin. Una representacin matemtica o modelos de los subprocesos en la flotacin son una poderosa herramienta para ser usados con el propsito de optimizacin. Un modelo matemtico de este tipo podra ser usado para el diseo de nuevos circuitos o bien optimizar circuitos existentes a travs de algoritmos en computadoras eliminando as la necesidad de los tediosos ejercicios de prueba-error; el tiempo requerido para las pruebas y sobre todo los programas caros de implementacin que se requieren para este propsito.

Los modelos de flotacin que han sido desarrollados y presentados por muchos investigadores son de diferentes tipos; tales como fundamentales, cinticos y/o estadsticos[1,6,9]. Los modelos ms comunes son del tipo cintico en el cual la flotacin es comparada como un proceso anlogo a una reaccin qumica en la cual las burbujas de aire reaccionan con las partculas minerales a una velocidad especfica. En un circuito de flotacin, las variables que afectan la velocidad de flotacin pueden ser divididas en aquellas asociadas al mecnico de la celda de flotacin, al efecto de la cama de espuma; y aquellas asociadas a las caractersticas de las partculas minerales en la alimentacin de la celda de flotacin. La flotabilidad del mineral es una propiedad de la corriente de alimentacin al proceso o celda de flotacin y no depende de las condiciones de operacin. Esta flotabilidad es definida como la probabilidad de la partcula en la corriente de alimentacin que flota. Las propiedades de las partculas que afectan la respuesta de flotacin pueden ser; el tamao de la partcula[3,8,11,18], composicin

XV Encuentro Sobre Procesamiento de Minerales 13-15 Octubre 2010, San Luis Potos, S.L.P., Mxico

Palafox Mndez y col.,

mineralgica[16,17], adsorcin de reactivos sobre la superficie de la partcula[11,12,16], el grado de oxidacin[13,15] y el grado agregacin de las partculas en el sistema[1,7].

Estudios recientes han mostrado que existen relaciones entre las variables del mecanismo (velocidad de aire, aire retenido, cama de espuma, etc.) y el rendimiento de la flotacin lo que ha despertado el inters para el desarrollo de nuevas tecnologas y desarrollar modelos matemticos mucho ms robustos que permitan optimizar los procesos de flotacin[2,4,5,12].

1.1

Principios de simulacin

El principal mtodo de clculo para la simulacin est basado en una hoja de clculo en Excel de Microsoft Office. La flotabilidad de los minerales se define con el concepto de diferentes componentes clases de partcula que tienen las mismas caractersticas. La metodologa usada en este trabajo considera que la flotacin verdadera y el arrastre mecnico son los dos principales mecanismos de recuperacin para cada uno de los componentes de flotabilidad en una celda de flotacin o circuito[14]. La flotacin verdadera es una funcin de las condiciones de operacin en la celda (ejemplo; flujo superficial de rea de burbuja, eficiencia en la cama de espuma) y la flotabilidad de cada componente. Mientras tanto la recuperacin por arrastre es una funcin de la recuperacin de agua en la celda de flotacin y el grado de arrastre de cada componente (Ecuacin 1). (1)

Donde

P Sb Rf Rw Ent

es la flotabilidad inherente del mineral. es el flujo superficial de rea de burbuja. es la eficiencia en la cama de espuma. es la recuperacin de agua. es el grado de arrastre mecnico.

El flujo de rea superficial de burbuja es calculado a partir de la caracterizacin de la dispersin de aire en las celdas de flotacin: (2)

XV Encuentro Sobre Procesamiento de Minerales 13-15 Octubre 2010, San Luis Potos, S.L.P., Mxico

Palafox Mndez y col.,

Donde

Jg d32

es la velocidad de aire superficial. es el dimetro Sauter de burbuja.

La eficiencia de la cama de espuma es estimada mediante[4] : (3) (4)

Donde

FRT

es el parmetro que describe la estabilidad de la cama de espuma. es el tiempo de retencin de la espuma. es el parmetro de drenado en la cama de espuma. es la probabilidad de rompimiento del agregado burbuja-partcula.

p

Pd

La recuperacin de agua es directamente proporcional al flujo volumtrico de slidos en el concentrado y es descrito por: (5)

Donde Qw Qs a,b

es el flujo volumtrico de agua en el concentrado. es el flujo volumtrico de slidos en el concentrado. son constantes de regresin.

Finalmente, el tiempo de residencia promedio es calculado: (6)

Donde

es el volumen de pulpa. es el flujo volumtrico de pulpa en las colas. es la retencin de aire en la celda de flotacin.

Qcolas

La flotabilidad inherente (P), puede ser descrita en trminos de mltiple componentes; es decir, dependiendo de las caractersticas de la partcula mineral que se alimenta a la celda o

XV Encuentro Sobre Procesamiento de Minerales 13-15 Octubre 2010, San Luis Potos, S.L.P., Mxico

Palafox Mndez y col.,

circuito de flotacin, esta puede presentar caractersticas de rpida flotabilidad y aquellas que definitivamente no flotan[10]. En este trabajo, se determin la flotabilidad del mineral usando un modelo de tres componentes, el componente que presenta una rpida flotabilidad, el componente que tiene una lenta flotabilidad y aquellas que no flotan. (7)

Donde

mf ms mnf kf ks knf t

es la proporcin de material que flota rpido. es la proporcin de material que flota lento. es la proporcin de material que no flota. es la cintica de flotacin de primer orden del material que flota rpido. es la cintica de flotacin de primer orden del material que flota lento. es la cintica de flotacin de primer orden del material que no flota (knf = 0) es el tiempo de retencin promedio.

La proporcin de material en los tres diferentes componentes debe cumplir la siguiente restriccin: (8)

2.

DATOS EXPERIMENTALES

Los datos experimentales fueron colectados del circuito de flotacin de la Unidad Charcas de Industrial Minera Mxico S.A. de C.V.; la cual est localizada a 110 km al norte de la ciudad de San Luis Potos (Figura 1). La planta, en el mes de septiembre de 2007, proces en promedio 4500 ton/da de minerales; con contenidos de plomo (0.31% Pb), cobre (0.23% Cu), zinc (5.7% Zn), hierro (4.3% Fe) y con contenidos de plata (46 g/ton Ag).

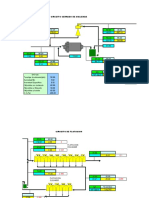

La alimentacin al circuito de zinc corresponde a las colas del circuito de flotacin plomocobre (Figura 2). La pulpa de alimentacin al circuito es acondicionada en dos tanques a pH aproximadamente de 9.5; y posteriormente se obtiene un concentrado primario el cual es limpiado en tres etapas subsecuentes para obtener el concentrado final de zinc.

XV Encuentro Sobre Procesamiento de Minerales 13-15 Octubre 2010, San Luis Potos, S.L.P., Mxico

Palafox Mndez y col.,

Figura 1: Localizacin de la Unidad Charcas

Bajo el esquema de operacin del mes de septiembre 2007 y el circuito de la Figura 2, el promedio del grado de zinc en el concentrado final report 56.9% Zn con una recuperacin del 93.1%.

PRIMARIO OTE

18 g/ton X-Flex31

AGOTATIVO

186 g/ton CuSO4

PRIMARIO PTE

18 g/ton X-Flex31 300 g/ton Cal

LIMPIA 1

LIMPIA 2

LIMPIA 3

600 g/ton Cal

Figura 2: Circuito de flotacin de zinc

3.

ANALISIS DE RESULTADOS

Se realizaron varios muestreos en el circuito de flotacin de zinc para investigar las posibles oportunidades de mejora mediante la modelacin y simulacin matemtica. La Tabla 1

XV Encuentro Sobre Procesamiento de Minerales 13-15 Octubre 2010, San Luis Potos, S.L.P., Mxico

Palafox Mndez y col.,

muestra las cinticas de flotacin del mineral de zinc las cuales determinadas en funcin del tamao de la partcula.

Tabla 1: Componentes de flotabilidad del mineral de zinc

k (seg ) Tamao (m) +212 -212+150 -150+106 -106+75 -75+53 -53+38 -38+20 -20 Rpida 0.069 0.069 0.083 0.084 0.095 0.106 0.099 0.083 Lenta 0.005 0.007 0.011 0.011 0.014 0.013 0.010 0.005

-1

Proporcin en masa (%) Rpida 35.1 52.4 53.7 53.2 44.9 39.8 33.8 15.6 Lenta 19.2 30.3 38.2 41.9 51.5 57.8 63.9 71.2 No Flota 45.7 17.3 8.1 4.9 3.6 2.4 2.3 13.2

La caracterizacin del mineral de zinc alimentado al circuito de flotacin permite concluir las posibles oportunidades de mejora para incrementar la recuperacin de zinc; las cuales son: Optimizar el circuito de molienda para tener una molienda ms fina y eliminar la fraccin gruesa (+150m); la cual presenta una mayor proporcin de material de zinc que no flota. Optimizar la dispersin del gas en las celdas de flotacin para tener las condiciones de operacin ideales e incrementar la recuperacin de zinc al convertir el porcentaje material que flota lento en un mayor porcentaje de material que flota rpido. Optimizar la dosificacin de reactivos usados en el circuito de flotacin para incrementar la proporcin de flotabilidad rpida al reducir el porcentaje de material que flota lento y aquella que no flota.

Para propsitos de la modelacin matemtica, se determinaron tambin los componentes de flotabilidad para los minerales de plata, plomo, cobre, hierro y mineral de ganga; as como la dispersin del gas (velocidad de aire superficial, Jg; aire retenido, g; y tamao de burbuja, d32) y la eficiencia de la cama de espuma (Rf) en cada una de las celdas de flotacin del circuito de zinc de la unidad Charcas.

Los casos de simulacin matemtica investigadas en este trabajo fueron:

XV Encuentro Sobre Procesamiento de Minerales 13-15 Octubre 2010, San Luis Potos, S.L.P., Mxico

Palafox Mndez y col.,

Caso I:

Concentrado de la primera celda del banco primario al concentrado final

junto con el concentrado de la tercera limpia de zinc (Figura 3). Caso II: Circuito primario abierto y colas de la primera limpia a colas finales (Figura 4). Caso III: Circuito primario abierto y colas de la primara limpia al banco agotativo de zinc (Figura 5).

3.1

Caso I

La Figura 3 muestra el diagrama de flujo simulado en la cual, el concentrado de la primera celda del banco primario de zinc se envo como concentrado final junto con el concentrado de la tercera limpia. Es importante observar que el concentrado agotativo y las colas de la primera limpia son enviadas nuevamente a cabeza de flotacin; por lo que la operacin del primario de zinc es en circuito cerrado.

CuSO4 Colector Lime

CuSO4 Colector Lime

Lime

Figura 3: Diagrama de flujo del circuito de flotacin de zinc (Caso I)

La Tabla 2 muestra los datos de recuperacin y grado de zinc resultados de la simulacin del circuito del Caso I comparado con los datos de produccin promedio del mes de septiembre de 2007.

XV Encuentro Sobre Procesamiento de Minerales 13-15 Octubre 2010, San Luis Potos, S.L.P., Mxico

Palafox Mndez y col.,

Tabla 2: Recuperacin y grado de zinc simulado (Caso I)

Concentrado de Zinc Recuperacin, % Lnea Base Simulacin Caso I 93.1 97.3 Grado, % 56.89 56.32

Como puede observarse, la recuperacin de zinc se incrementa 4.2 unidades porcentuales; mientras que el grado de zinc disminuye ligeramente en 0.57 unidades. El menor grado de zinc se debe a una mayor recuperacin de los minerales no deseables, tales como los sulfuros de hierro y el mineral de ganga.

3.2

Caso II

En el caso II, la simulacin del circuito de flotacin de zinc se realiz abriendo el circuito primario; es decir, el concentrado del banco agotativo se aliment a la primera limpia; mientras que las colas de la primera limpia se enviaron como colas finales (Figura 4).

Adition of colector

Adition of colector

Lime

Figura 4: Diagrama de flujo del circuito de flotacin de zinc (Caso II)

XV Encuentro Sobre Procesamiento de Minerales 13-15 Octubre 2010, San Luis Potos, S.L.P., Mxico

Palafox Mndez y col.,

10

La recuperacin y el grado de zinc simulado en el concentrado final son mostrados en la Tabla 3. En este caso, la recuperacin de zinc disminuye 4.4 unidades as como el grado de zinc (2.3 unidades) con relacin a la operacin del mes de septiembre, 2007.

Tabla 3: Recuperacin y grado de zinc simulado (Caso II)

Concentrado de Zinc Recuperacin, % Lnea Base Simulacin Caso II 93.1 88.7 Grado, % 56.89 54.55

3.2

Caso III

En el caso III (Figura 5), las colas de la primera limpia se alimentaron al banco agotativo de zinc, buscando una mayor recuperacin de valores de zinc y enriqueciendo an ms la operacin de la etapa agotativa. Los resultados de esta simulacin son mostrados en la Tabla 4. La comparacin de la recuperacin y grado de zinc simulado y operacional muestran que con este rediseo del circuito de flotacin de zinc se tiene un incremento en la recuperacin de zinc de 4.4%; mientras que el grado de zinc se mantiene constante con un incremento ligeramente de 0.11%.

ROUGHER PTE Zn

SCAVENGER Zn

ROUGHER OTE Zn FINAL TAILINGS

1st CLEANER Zn

2nd CLEANER Zn

3rd CLEANER Zn

FINAL Zn CONC

Figura 5: Diagrama de flujo del circuito de flotacin de zinc (Caso III)

XV Encuentro Sobre Procesamiento de Minerales 13-15 Octubre 2010, San Luis Potos, S.L.P., Mxico

Palafox Mndez y col.,

11

Tabla 4: Recuperacin y grado de zinc simulado (Caso III)

Concentrado de Zinc Recuperacin, % Lnea Base Simulacin Caso III 93.1 97.5 Grado, % 56.89 57.00

3.3

Implementacin industrial

En resumen, podemos concluir que al abrir el circuito de flotacin de zinc permite tener una mayor selectividad en la flotabilidad del mineral de zinc. El incremento en la selectividad del mineral de zinc en la flotacin primaria se debi principalmente a la reduccin del contenido del sulfuro de hierro; el cual limita el rendimiento ptimo en la flotacin primaria.

En base a los resultados observados en la simulacin del Caso III, el rediseo del circuito de flotacin de zinc se llev a cabo en la planta concentradora de la Unidad Charcas a principio del mes de enero, 2009. Por ello, la comparacin del rendimiento metalrgico del nuevo circuito de flotacin se presenta en los meses de operacin del ao 2007 y 2009.

La Figura 6 muestra el grado de zinc promedio embarcado a fundicin en los diferentes meses del ao 2007 y 2009. En base a los datos de operacin, tenemos que el grado de zinc promedio en el ao 2007 fue de 56.6% mientras que en el ao 2009 fue de 57.2%; es decir, un incremento del 0.5% en grado. Por otro lado, la recuperacin de zinc (Figura 7) promedio en el ao 2007 fue de 93.0%, mientras que en 2009 fue de 96.7%; esto representa un incremento en la recuperacin de zinc de 3.7%. En general, podemos concluir que los resultados de planta, una vez implementado el nuevo diseo del circuito de flotacin, reporta valores de recuperacin y grado de zinc ligeramente mayores a los predichos por la simulacin matemtica. Sin embargo, la tendencia al incremento de estos parmetros metalrgicos es conservada; lo que permite concluir que la simulacin matemtica es una herramienta poderosa como alternativa de optimizacin de los circuitos de flotacin.

Los resultados de este trabajo resaltan la importancia de que un buen diseo, aplicando las nuevas tecnologas de investigacin, puede hacer la diferencia entre los beneficios econmicos de los diferentes circuitos de flotacin en el procesamiento de minerales.

XV Encuentro Sobre Procesamiento de Minerales 13-15 Octubre 2010, San Luis Potos, S.L.P., Mxico

Palafox Mndez y col.,

12

58.0

57.5

Grado de Zn, %

57.0

56.5

56.0 55.5 0 2 4 6 Mes 8 10 12

2007

Simulado

2009

Figura 6: Grado de zinc embarcado

99.0 98.0 97.0 96.0 95.0 94.0 93.0 92.0 91.0 90.0 89.0 0 2 4 6 Mes 8 10 12

Recuperacin de Zn, %

2007

Simulado

2009

Figura 7: Recuperacin de zinc

4.

CONCLUSIN

La caracterizacin hidrodinmica as como la eficiencia de la cama de espuma de las celdas de flotacin; y la caracterizacin de los componentes de flotabilidad de los diferentes minerales son una realidad prctica hoy en da para propsitos de simulacin y optimizacin en un circuito de flotacin. La simulacin matemtica mediante el rediseo de la configuracin del

XV Encuentro Sobre Procesamiento de Minerales 13-15 Octubre 2010, San Luis Potos, S.L.P., Mxico

Palafox Mndez y col.,

13

circuito de flotacin reporta un incremento de 4.4% en la recuperacin del mineral de zinc manteniendo constante el grado. Implementado los resultados del nuevo diseo del circuito de flotacin a nivel industrial, los resultados operacionales promedio confirman que se tiene una magnitud similar a la simulada (3.7% incremento en recuperacin) mientras que el grado de zinc se mantiene constante.

5.

AGRADECIMIENTOS

Los autores desean agradecer la contribucin de Unidad Charcas (Industrial Minera Mxico S.A. de C.V.); especialmente al Ing. Victor M. Morales y al Ing. Eduardo Nava por el apoyo financiero otorgado para la realizacin de este trabajo. As mismo, reconocen el apoyo por parte del personal de planta, muestreo y laboratorio qumico por el tiempo dedicado al proyecto.

5.

1.

REFERENCIAS

Chander, S., Polat, M., In quest of a more realistic flotation kinetics model, in Proceedings of the 4th Meeting of the Southern Hemisphere on Mineral Technology, (Ed. Castro, S. and Alvarez, J.), Chile, 2, pp. 481-500 (1994). Doucet, R., Gomez, C.O., Finch, J.A., A first step towards gas dispersion management: Manipulation of gas distribution in flotation circuits, 38 Annual Meeting of the Canadian Mineral Processors, Volume 423, pp. 302-310 (2006). Gaudin, A.M., Schuhmann, R., Schlechten, W., Flotation Kinetics II: The effect of size on the behaviour of galena particles, Journal of Physical Chemistry, Volume 46, pp. 902-910 (1942). Gorain, B.K., Harris, M.C., Franzidis, J.P., Manlapig, E.V., The effect of froth residence time on the kinetics of flotation, Minerals Engineering, Volume 11, Number 7, pp. 627-638 (1998). Gomez, C.O., Finch, J.A., Gas dispersion measurements in flotation cells, International Journal of Mineral Processing, Volume 84, pp. 51-58 (2007). Imaizumi, T., Inoue, T., Kinetic considerations of froth flotation, in Proceedings of the 6th International Mineral Processing Congress, Cannes, pp. 581-593 (1963). Koh, P.T.L., Warren, L.J., Flotation of flocs of ultrafine scheelite, Transactions of The Institute of Mini ng and Metallurgy, Volume 86, pp. C94-95 (1977). Morris, T.M., Measurement and evaluation of the rate of flotation as a function of particle size, AIME Transactions, Volume 193, pp. 794-798 (1952). Niemi, A.J., Role of kinetics in modelling and control of flotation plants, Powder Technology, Volume 82, pp. 69-77 (1995).

th

2.

3.

4.

5.

6.

7.

8.

9.

XV Encuentro Sobre Procesamiento de Minerales 13-15 Octubre 2010, San Luis Potos, S.L.P., Mxico

Palafox Mndez y col.,

14

10. Prez Alonso, C.A., Evaluacin del parmetro de flotabilidad (P) en funcin del tamao de partcula de la esfalerita, Tesis de Maestra, Facultad de Ingeniera, Universidad Autnoma de San Luis Potos, San Luis Potos, S.L.P., Mxico (2008). 11. Reyes Bahena, J.L., Franzidis, J.P., Manlapig, E.V., Lopez Valdivieso, A., Ojeda Escamilla, M.C., Assessment of reagent and regrinding in a flotation circuit, XVI Congreso Internacional de Metalurgia Extractiva, Abril 26-28, Saltillo, Coah., Mxico, pp. 195-205 (2006). 12. Reyes Bahena, J.L., Lopez Valdivieso, A., Manlapig, E.V., Franzidis, J.P., Optimization of flotation circuits by modeling and simulations, 2006 China-Mxico Workshop on Minerals Particle Technology, A. Lopez Valdivieso, S. Song, y J.L. Reyes Bahena (Eds.), Diciembre 5-7, San Luis Potos, S.L.P., Mxico (2006). 13. Rumball, J.A., Richmond, G.D., Measurement of oxidation in a base metal flotation circuit by selective leaching with EDTA, International Journal of Mineral Processing, Volume 48, pp. 1-20 (1996). 14. Savassi, O.N., Alexander, D.J., Franzidis, J.P., Manlapig, E.V., An empirical model for entrainment in industrial flotation, Minerals Engineering, Volume 11, Number 3, pp. 243-256 (1998). 15. Schuhmann, R., Flotation kinetics I: Methods for steady state study of flotation problems, Journal of Physical Chemistry, Volume 46, pp. 891-902 (1942). 16. Steiner, H.J., Kinetic aspects of the flotation behaviour of locked particles, in Proceedings of the 10th International Mineral Processing Congress, London, Section 8, pp. 653-666 (1973). 17. Sutherland, D.N., Batch flotation behaviour of composite particles, Minerals Engineering, Volume 2, Number 3, pp. 351-367 (1989). 18. Trahar, W.J., A rational interpretation of the role of particle size in flotation, International Journal of Mineral Processing, Volume 8, pp. 289-327 (1981).

XV Encuentro Sobre Procesamiento de Minerales 13-15 Octubre 2010, San Luis Potos, S.L.P., Mxico

Potrebbero piacerti anche

- Libro MetsimDocumento138 pagineLibro MetsimMiguel Torres82% (11)

- Cinetica Del Proceso de Flotacion de MineralesDocumento32 pagineCinetica Del Proceso de Flotacion de MineralesJuan JGNessuna valutazione finora

- Capitulo II Planta Concentradora y Manejo de MaterialesDocumento83 pagineCapitulo II Planta Concentradora y Manejo de MaterialesNataniel Linares Gutiérrez75% (8)

- Capitulo I. Tecnologia de Flotacion de No SulfurosDocumento25 pagineCapitulo I. Tecnologia de Flotacion de No SulfurosNataniel Linares GutiérrezNessuna valutazione finora

- Planta de Flotacion de Sulfuros Al 13 DICDocumento25 paginePlanta de Flotacion de Sulfuros Al 13 DICMantenimiento MecánicoNessuna valutazione finora

- Cianuración Por Agitac.Documento16 pagineCianuración Por Agitac.Dennis Daniel Condori EspilcoNessuna valutazione finora

- Cinética de FlotaciónDocumento12 pagineCinética de FlotaciónDanko Petricic Armijo100% (1)

- Curso de Flotacion Metalurgia I Ici Ucn 2015Documento52 pagineCurso de Flotacion Metalurgia I Ici Ucn 2015PaulaFigueroa100% (1)

- COMERDocumento670 pagineCOMERPedro Rojas MantaríNessuna valutazione finora

- Simulacion de Circuitos de Molienda AUSTIN CONCHA 1Documento410 pagineSimulacion de Circuitos de Molienda AUSTIN CONCHA 1Gera Diaz100% (1)

- Separación Por FlotaciónDocumento6 pagineSeparación Por Flotaciónworquera2507Nessuna valutazione finora

- Informe FlotaciónDocumento13 pagineInforme FlotaciónJean Pérez Centurión100% (1)

- Reporte ChancadoDocumento4 pagineReporte ChancadoJavier VillanuevaNessuna valutazione finora

- 08 Mejora de La Recuperación de Au y Cu en Minerales Oxidados Usando Colectores de La Quimica MAXGOLD - Corina Rupire (Mo 1Documento38 pagine08 Mejora de La Recuperación de Au y Cu en Minerales Oxidados Usando Colectores de La Quimica MAXGOLD - Corina Rupire (Mo 1Cesar Garro SotoNessuna valutazione finora

- Edoc - Pub - Cinetica de Flotacion Grupo 7 PDFDocumento13 pagineEdoc - Pub - Cinetica de Flotacion Grupo 7 PDFMiguel TorresNessuna valutazione finora

- Informe Mensual Metalurgia - Junio 2018Documento20 pagineInforme Mensual Metalurgia - Junio 2018ALANOCA ROJAS J . GABRIELNessuna valutazione finora

- Aplicación de Smith e Ichiyen - Santa LuisaDocumento90 pagineAplicación de Smith e Ichiyen - Santa LuisaLucio FernandoNessuna valutazione finora

- Sedimentacion FiltracionDocumento72 pagineSedimentacion FiltracionAugusto RodríguezNessuna valutazione finora

- Flotacion IndustrialDocumento35 pagineFlotacion IndustrialMicaela Gómez BeauvoirNessuna valutazione finora

- 6-Fajas, Poleas y MotoresDocumento5 pagine6-Fajas, Poleas y MotoresIsmael NinaNessuna valutazione finora

- Balance de AguaDocumento5 pagineBalance de AguaJulio JulsNessuna valutazione finora

- Flotación de Minerales de Cobre.Documento13 pagineFlotación de Minerales de Cobre.Samuel ChoquecotaNessuna valutazione finora

- Myriam OlguimDocumento34 pagineMyriam OlguimeduardoslmNessuna valutazione finora

- 3.1 Simulación de Un Banco Rougher - 2008-02-06Documento5 pagine3.1 Simulación de Un Banco Rougher - 2008-02-06jjar26hNessuna valutazione finora

- Cianuración Con Carbón ActivadoDocumento8 pagineCianuración Con Carbón ActivadoFrankulloa31Nessuna valutazione finora

- Balance Del Circuito BulkDocumento14 pagineBalance Del Circuito Bulkmarco antonio salcedo iquiapaza100% (1)

- Diseño y Optimización Experimental Del Proceso de FlotacionDocumento7 pagineDiseño y Optimización Experimental Del Proceso de Flotacionpiscoron89Nessuna valutazione finora

- Densidad de PulpaDocumento12 pagineDensidad de PulpaJorge Castro Chamorro100% (1)

- Percolacion Por ColumnasCBBDocumento18 paginePercolacion Por ColumnasCBBfranklin romeroNessuna valutazione finora

- Evaluacion de Circuitos de Trituracion y ClasificacionDocumento12 pagineEvaluacion de Circuitos de Trituracion y ClasificacionCristhofer100% (1)

- Expo Ing Jose ManzanedaDocumento29 pagineExpo Ing Jose ManzanedaTefy RiveraNessuna valutazione finora

- Yauri DMDocumento139 pagineYauri DMBrandon Calef Alain Estrada MartinezNessuna valutazione finora

- Flotacion Reactivos EnriqueDocumento30 pagineFlotacion Reactivos EnriqueKiQue ElorzNessuna valutazione finora

- S-3 Manejo de Concentrados y TransporteDocumento15 pagineS-3 Manejo de Concentrados y TransporteGhan VilcaNessuna valutazione finora

- Avance Memoria. RVMDocumento196 pagineAvance Memoria. RVMGonzalo RojasNessuna valutazione finora

- 2 Tanques y TolvasDocumento12 pagine2 Tanques y TolvasFrank Pizarro IbáñezNessuna valutazione finora

- Pruebas Realizadas Con Muestra de Columna de Zinc en LaboratorioDocumento9 paginePruebas Realizadas Con Muestra de Columna de Zinc en LaboratorioAnonymous hm0pdrMPCENessuna valutazione finora

- Practica N - 09 Carga Moledora y Velocidad de OperacionDocumento5 paginePractica N - 09 Carga Moledora y Velocidad de Operacion93jNessuna valutazione finora

- 05 Flotacion PDFDocumento68 pagine05 Flotacion PDFizars21Nessuna valutazione finora

- Injerencia Del PH en Proceso de Flotación ContinuaDocumento16 pagineInjerencia Del PH en Proceso de Flotación ContinuaJaviera Andrea Vizcarra SánchezNessuna valutazione finora

- Preflotacion y Diseño de Acondicionamiento y Flotacion - II - ModificadoDocumento80 paginePreflotacion y Diseño de Acondicionamiento y Flotacion - II - ModificadoPablo Robert López NicolazNessuna valutazione finora

- Curso Flotación Conceptos PARTE2.1 Alumnos PDFDocumento54 pagineCurso Flotación Conceptos PARTE2.1 Alumnos PDFLiliana LisetNessuna valutazione finora

- Zaranda VibratoriaDocumento48 pagineZaranda VibratoriaSintia Yuli Ponce AguirreNessuna valutazione finora

- Flota CompressDocumento47 pagineFlota CompressMiyaray LecarosNessuna valutazione finora

- Operaciones Mecanicas Metalurgia PDFDocumento174 pagineOperaciones Mecanicas Metalurgia PDFOscar Andres Plaza BarcinaNessuna valutazione finora

- Diseño de Una BombaDocumento5 pagineDiseño de Una BombaEmerson Velasquez MercadoNessuna valutazione finora

- Capacitación FlotaciónDocumento27 pagineCapacitación FlotaciónMarcela PalacioNessuna valutazione finora

- Proceso de Recuperacion Del CobreDocumento57 pagineProceso de Recuperacion Del CobrebugibiciNessuna valutazione finora

- Trabajo Sobre Concentracion GravimetricaDocumento20 pagineTrabajo Sobre Concentracion GravimetricajosemakroNessuna valutazione finora

- Laboartiro FinalDocumento14 pagineLaboartiro FinalRoger Aristides Jimenez EspinozaNessuna valutazione finora

- Apuntes Harneado Moliena y ClasificacionDocumento46 pagineApuntes Harneado Moliena y ClasificacionEduardo SebastianNessuna valutazione finora

- Dosificacion de Reactivos 2da GuardiaDocumento4 pagineDosificacion de Reactivos 2da GuardiaKenny MatosNessuna valutazione finora

- Rodrigo Navarrete V-Reactivos Utilizados en Plantas Concentradoras (2018)Documento22 pagineRodrigo Navarrete V-Reactivos Utilizados en Plantas Concentradoras (2018)Rodrigo Navarrete VallejosNessuna valutazione finora

- Flotacion BatchDocumento103 pagineFlotacion BatchAnibal Muñoz CasasNessuna valutazione finora

- Metalurgia 1 Tarea 3.1Documento3 pagineMetalurgia 1 Tarea 3.1J Quispe MontañezNessuna valutazione finora

- Balance FlotacionDocumento4 pagineBalance FlotacionAlex AngelNessuna valutazione finora

- Aminpro FKT Test - Sp%SolidosDocumento11 pagineAminpro FKT Test - Sp%SolidostefhizitaNessuna valutazione finora

- San Agustin Chancado Mas Comos La ImagenesDocumento91 pagineSan Agustin Chancado Mas Comos La ImagenesmNessuna valutazione finora

- Informe NazcaDocumento5 pagineInforme NazcaJuan Carlos Ramos CentenoNessuna valutazione finora

- Informe de ConminucionDocumento11 pagineInforme de ConminucionJuanito PerezNessuna valutazione finora

- TRANSMIN - Infomina 2006Documento20 pagineTRANSMIN - Infomina 2006jlagvrNessuna valutazione finora

- A1 U3Documento12 pagineA1 U3NataliaNessuna valutazione finora

- Programación y control del riego y fertilización del césped. AGAJ0308Da EverandProgramación y control del riego y fertilización del césped. AGAJ0308Nessuna valutazione finora

- Geoe Stadi SticaDocumento30 pagineGeoe Stadi SticaNataniel Linares GutiérrezNessuna valutazione finora

- Tesis Destruccion Del CianuroDocumento115 pagineTesis Destruccion Del CianuroNataniel Linares Gutiérrez100% (1)

- Verbos Dominio CognitivoDocumento7 pagineVerbos Dominio CognitivoNataniel Linares GutiérrezNessuna valutazione finora

- Biotecnologia AmbientalDocumento9 pagineBiotecnologia AmbientalNataniel Linares GutiérrezNessuna valutazione finora

- ADSORCIÓN DE Au (CN) 2Documento8 pagineADSORCIÓN DE Au (CN) 2Nataniel Linares GutiérrezNessuna valutazione finora

- Geologia AplicadaDocumento81 pagineGeologia Aplicadaeves_25h100% (3)

- Herramientas Estadisticas para El Control de ProcesosDocumento95 pagineHerramientas Estadisticas para El Control de ProcesosVolney Quispe AyalaNessuna valutazione finora

- Capitulo IIDocumento65 pagineCapitulo IINataniel Linares Gutiérrez100% (1)

- Electrometalurgia A. MoralesDocumento93 pagineElectrometalurgia A. Moralescenthus100% (3)

- Doctorado en Cs. Contables y FinancierasDocumento34 pagineDoctorado en Cs. Contables y FinancierasNataniel Linares GutiérrezNessuna valutazione finora

- Tratamiento de Materiales MineralogicosDocumento13 pagineTratamiento de Materiales Mineralogicosnickel de la cruz fortuna100% (3)

- Difrencia Entre Auditoria Gubernamental y FinancieraDocumento19 pagineDifrencia Entre Auditoria Gubernamental y FinancieraNataniel Linares GutiérrezNessuna valutazione finora

- LixiviacionDocumento23 pagineLixiviacionPaola TapiaNessuna valutazione finora

- Capitulo IvDocumento31 pagineCapitulo IvNataniel Linares GutiérrezNessuna valutazione finora

- Capitulo ViDocumento20 pagineCapitulo ViNataniel Linares Gutiérrez67% (3)

- Espesamiento FloculacionDocumento100 pagineEspesamiento FloculacionNataniel Linares Gutiérrez100% (1)

- CAPÍTULO II OroDocumento63 pagineCAPÍTULO II OroNataniel Linares Gutiérrez89% (9)

- Capitulo IvDocumento31 pagineCapitulo IvNataniel Linares GutiérrezNessuna valutazione finora

- Capítulo I Mineralogia Del OroDocumento25 pagineCapítulo I Mineralogia Del Oronlinaresg19Nessuna valutazione finora

- Capitulo IvDocumento102 pagineCapitulo IvNataniel Linares Gutiérrez100% (2)

- Capítulo I Mineralogia Del OroDocumento25 pagineCapítulo I Mineralogia Del Oronlinaresg19Nessuna valutazione finora

- Capitulo IvDocumento31 pagineCapitulo IvNataniel Linares GutiérrezNessuna valutazione finora

- Capitulo IvDocumento44 pagineCapitulo IvNataniel Linares Gutiérrez100% (2)

- Capitulo VDocumento27 pagineCapitulo VNataniel Linares Gutiérrez100% (1)

- Capitulo Ii. Agentes Quimicos para FlotaciónDocumento58 pagineCapitulo Ii. Agentes Quimicos para FlotaciónNataniel Linares Gutiérrez100% (2)

- CAPÍTULO III OroDocumento97 pagineCAPÍTULO III OroNataniel Linares Gutiérrez100% (5)

- Capítulo I Gestion AmbientalDocumento27 pagineCapítulo I Gestion AmbientalNataniel Linares GutiérrezNessuna valutazione finora

- Análisis Combinatorio Ii 09.02.07Documento5 pagineAnálisis Combinatorio Ii 09.02.07Edinsson R. Javier Villanueva67% (3)

- Taller Circuitos Resistivos SimplesDocumento18 pagineTaller Circuitos Resistivos SimplesDgf CmaNessuna valutazione finora

- Plan de Evaluación Anual PNFE - Taller de Electricidad I-Octubre-2015-IIDocumento6 paginePlan de Evaluación Anual PNFE - Taller de Electricidad I-Octubre-2015-IIPedroEliasCarpioNessuna valutazione finora

- Guia 1Documento5 pagineGuia 1Felipe Alejandro Zavala NietoNessuna valutazione finora

- Acero - Ing Zapata BagliettoDocumento72 pagineAcero - Ing Zapata BagliettoRoberto LamNessuna valutazione finora

- Cartografía, Atmósfera, RelievesDocumento27 pagineCartografía, Atmósfera, RelievesJosé de la RosaNessuna valutazione finora

- Control OptimoDocumento28 pagineControl OptimotyuuNessuna valutazione finora

- Manual Ilium S700Documento39 pagineManual Ilium S700Sofía LecterNessuna valutazione finora

- Examen FIB 220Documento3 pagineExamen FIB 220Mac BatistaNessuna valutazione finora

- @@@-Quimica-1-Bachillerato-Simon-Plan Anual PDFDocumento25 pagine@@@-Quimica-1-Bachillerato-Simon-Plan Anual PDFrami pinanNessuna valutazione finora

- Fluidos Compresibles (Adiabático)Documento14 pagineFluidos Compresibles (Adiabático)marisanNessuna valutazione finora

- AzumiDocumento6 pagineAzumiCésar Javier Quispe MontalvoNessuna valutazione finora

- Informe de DurezaDocumento17 pagineInforme de DurezaAlex ChancúsigNessuna valutazione finora

- Parcial Corte 1 - 03 2021Documento2 pagineParcial Corte 1 - 03 2021Simon Daza JuradoNessuna valutazione finora

- Capitulo 1 de CreusDocumento11 pagineCapitulo 1 de CreusAlejandro CabiedesNessuna valutazione finora

- Ficha 31Documento6 pagineFicha 31Luis PicoNessuna valutazione finora

- VolquetesDocumento32 pagineVolquetesJorgeRamirezNessuna valutazione finora

- Exposicion CorrelacionDocumento7 pagineExposicion CorrelacionArnulfo Mercedes Guevara CoronelNessuna valutazione finora

- Laboratorio Quimica 3Documento8 pagineLaboratorio Quimica 3Walter Meneses CordobaNessuna valutazione finora

- Las Cremas y Los EmulcionantesDocumento10 pagineLas Cremas y Los EmulcionantesElizabeth Jamett PicartNessuna valutazione finora

- Tesis+Pasteurizadora+El+Ranchito UnlockedDocumento183 pagineTesis+Pasteurizadora+El+Ranchito UnlockedLuis GómezNessuna valutazione finora

- Monitoreo Volc MicoDocumento4 pagineMonitoreo Volc MicoDANIEL MARTiN LOZADA GARMANessuna valutazione finora

- Hablar Sobre La Historia de Las Máquinas y Sus HerramientasDocumento27 pagineHablar Sobre La Historia de Las Máquinas y Sus HerramientasEdward Segura AlcantaraNessuna valutazione finora

- Informe de Mecanica de Suelos CorregidoDocumento30 pagineInforme de Mecanica de Suelos CorregidoEnrique Pacheco RamosNessuna valutazione finora

- Los Siete ChakrasDocumento9 pagineLos Siete ChakrasJuan Jose Gomez Contreras100% (1)

- biomecanicaAlcalaEspaña PDFDocumento10 paginebiomecanicaAlcalaEspaña PDFrezavalasNessuna valutazione finora

- Respuesta Emocional Condicionada (Resumen)Documento4 pagineRespuesta Emocional Condicionada (Resumen)GTasero67% (3)

- Filaleteo - El Secreto Del Elixir de La InmortalidadDocumento5 pagineFilaleteo - El Secreto Del Elixir de La InmortalidadVericuetoMental100% (3)

- Fisica Parcial UtnDocumento7 pagineFisica Parcial UtnMalu MaciNessuna valutazione finora

- Factorial 2Documento82 pagineFactorial 2Roger Gabriel Fernandez HidalgoNessuna valutazione finora