Documenti di Didattica

Documenti di Professioni

Documenti di Cultura

Unidad 5. Diseño de Controladores

Caricato da

Yolix Escobar MartinezTitolo originale

Copyright

Formati disponibili

Condividi questo documento

Condividi o incorpora il documento

Hai trovato utile questo documento?

Questo contenuto è inappropriato?

Segnala questo documentoCopyright:

Formati disponibili

Unidad 5. Diseño de Controladores

Caricato da

Yolix Escobar MartinezCopyright:

Formati disponibili

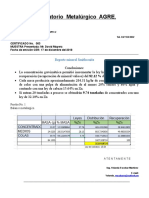

INSTITUTO TECNOLOGICO DE TAPACHULA

INGENIERA QUIMICA

MATERIA: CONTROL E INSTRUMENTACION

UNIDAD 5 DISEO DE CONTROLADORES

CATEDRATICO: JOS CANDELARIO MEDINA CORTES

ALUMNO: ESCOBAR MARTINEZ YOLANDA

MARZO DEL 2012

Control e Instrumentacin De Procesos Qumicos

Prlogo

Cualquier ingeniero qumico que disee o que opere plantas qumicas debe tener unos conocimientos mnimos de control automtico de procesos. En los planes de estudio de Ingeniero Qumico de las distintas facultades de Qumica y escuelas de Ingeniera se incluye esta disciplina. La formacin debe orientarse a cubrir dos objetivos educativos de gran importancia: a) Capacitar al alumno para desarrollar en el futuro una serie de actividades profesionales sencillas en este campo, tales como:

Plantear, disear y especificar correctamente estrategias sencillas de control (por ejemplo, para plantas de tamao medio o pequeo) Analizar y entender estrategias ms complejas propuestas por especialistas con aos de experiencia. Diagnosticar y resolver problemas sencillos del sistema de control de una planta en operacin. Participar en la gestin de la adquisicin de un sistema de control (equipos de control y estrategias) para una planta de tipo medio o pequeo (peticin y evaluacin de ofertas, discusin con los suministradores del sistema, etc.)

b) Consolidar una formacin bsica a partir de la cual el alumno, bien por s mismo o bien asistiendo a cursos de postgrado, pueda sin problemas hacerse un especialista en la materia.

Diseo del controlador

Los mtodos de diseo de controladores en el espacio de estados siguen un procedimiento de dos pasos independientes. El primer paso supone que el estado completo est disponible para ser realimentado y usado en el control. Esto en general es falso. Por eso se debe recurrir al segundo paso, que consiste en el diseo de un estimador u observador del estado, que calcula el estado completo a partir de las mediciones disponibles. El algoritmo final de control consistir entonces en la ley de control obtenida en el primer paso, usando la estimacin del estado que provee el observador obtenido en el segundo paso. La ley de control, para el problema de regulacin (es el caso en que se desea llevar el estado al origen: x = 0), consiste en realimentar una combinacin lineal

del estado. Es decir donde K es una matriz de ganancias a determinar. Sustituyendo esta realimentacin en la ecuacin en diferencias (10) tenemos

Observando el resultado (13) vemos que el sistema a lazo cerrado se ha convertido en un nuevo sistema autnomo, cuya matriz caracterstica es :

Entonces, la ecuacin caracterstica del sistema a lazo cerrado ser:

Es decir que la dinmica del sistema a lazo cerrado puede definirse arbitrariamente, mediante la eleccin apropiada de los elementos de la matriz K. Apropiada, en este caso, quiere decir que las races de la ecuacin caracterstica se ubiquen en la posicin deseada. En particular, es posible que un sistema inestable a lazo abierto, se estabilice al cerrar el lazo, eligiendo K de modo que las races de la ecuacin caracterstica caigan en el interior del crculo unitario.

Ejemplo

Consideremos nuevamente el mvil sin friccin. Supongamos que deseamos una ley de control que, muestreanto a T = 0.1 seg, ubique los polos del sistema a lazo cerrado en los puntos de modo que la ecuacin caracterstica deseada es

Evaluando la ecuacin (14) para nuestro problema obtenemos

Igualando coeficientes se obtiene el siguiente sistema de ecuaciones

cuya solucin es

que es la ley de control buscada.

LA TRANSFORMADA DE LAPLACE

La mayora de procesos qumicos de ingeniera pueden ser modelados por ecuaciones no lineales. Sin embargo, para analizar el comportamiento o controlar sistemas complejos, los mtodos lineales son ms adecuados. Un sistema no lineal puede ser adecuadamente aproximado por un sistema lineal en su punto de operacin. Esta aproximacin hace al sistema mucho mejor para entender y el comportamiento Adicionalmente, del proceso el puede diseo ser de ms fcilmente interpretado. efectivos. habilita controladores lineales

La transformacin de Laplace es bastante tradicional y es ms una herramienta para anlisis de comportamiento de proceso, mientras que la z-transformacin es ms moderna y sirve especialmente para implementacin de sistemas de control por computadora o para la simulacin discreta. La coherencia entre los mtodos es indicada en Fig. 4.1.

Fig. 4.1. Transformaciones de dominio.

La transformada de Laplace tiene mucho en comn con las transformadas logartmicas. Las transformadas de Laplace son transformadas integrales y son transformadas para funciones en lugar de nmeros. Definimos: f(t) = una funcin del tiempo t tal que f(t) = 0 para t < 0 S = una variable compleja, s = + j, ( y , son variables reales y j = -1 L = un smbolo operacional que indica que la cantidad a la que procede debe transformarse por la integral de Laplace F(s) = transformada de Laplace de f(t)

Entonces la transformada de Laplace de f(t) est dada por

(4.1) Donde L es el smbolo para La transformada de Laplace de. As pues, aplicar una transformada de Laplace a una ecuacin diferencial equivale pasar del dominio del tiempo t a la variable compleja + j en el dominio de la s.

TRANSFORMADA DE UNA DERIVADA

Definiendo u= e-st

y

e integrando por partes, se tiene:

(4.2) esta ltima, aplicada reiteradamente a una ensima derivada , dara L[fn(t)] = snF(s) sn 1 f(0) sn 2 f(0) . .. fn-1(0) (4.3)

y con las condiciones iniciales supuestas nulas ( Como es el caso de las Variables de Desviacin)resulta: L[f n(t)] = sn F(s) (4.4)

Ejemplo: 4.1 Encontrar la transformada de Laplace de la funcin x(t) la cual satisface la ecuacin diferencial y las condiciones iniciales

Es permisible matemticamente tomar la transformada de Laplace de una ecuacin diferencial e igualarlos, ya que igualdad de funciones implica igualdad de sus transformadas. Haciendo esto, se obtiene s3X(s) s2x(0) sx x 0) + 4[s2X(s) sx(0) - x(0)] (0) (

donde X(s) = L[x(t)]. Se ha hecho uso de la propiedad de linealidad y del hecho de que solamente son de inters valores positivos de t. Insertando las condiciones iniciales y resolviendo para X(s)

LA FUNCIN DE TRANSFERENCIA

Al cociente entre las expresiones matemticas de las variables de salida y de entrada en funcin del tiempo se le denomina funcin de transferencia o transmitancia y se representa por el smbolo G(p) o G(s), que recibe tambin el nombre de transmitancia isomorfa. Para determinar la funcin de transferencia, consideremos un caso general en el cual las seales de entrada y salida de un sistema se expresarn mediante ecuaciones diferenciales lineales (una ecuacin diferencial lineal es la formada por la suma de trminos lineales, es decir por la suma de trminos que son de primer grado con relacin a las variables independientes).

(4.5) donde ai y bi = coeficientes constantes r = entrada o fuerza impulsora y = salida Aplicando la transformada de Laplace a los dos miembros y

considerando valores iniciales nulos en la funcin y en las derivadas resulta: ansnY + a(n-1)sn 1Y + . . . + a0Y = bmsmR + b(m-1)sm 1R + . . . + b0R y de aqu (4.6)

(4.7) El valor de la salida se obtiene multiplicando la entrada por la funcin de transferencia.

Funcin de transferencia de un intercambiador de calor

En un sistema de intercambio de calor, generalmente se tiene como objetivo calentar (o enfriar) un fluido de proceso hasta una temperatura determinada Tp (de salida) para ser alimentado a una etapa posterior en el proceso, para cumplir con este objetivo se debe usar una corriente de fluido de calentamiento (o enfriamiento) el cual debe operar en un rango de temperaturas entre la entrada Tco y la salida Tc y a una velocidad de flujo Fc, la cual depende de los requerimientos del proceso. Si el objetivo del proceso de transferencia de calor es el calentamiento (o enfriamiento) de la corriente de proceso, el objetivo del sistema de control es mantener la temperatura de salida de la corriente de proceso en un valor especificado o en estado estacionario ante cualquier perturbacin que pueda alterar el proceso. Con lo expuesto anteriormente podemos establecer que la variable controlada es la temperatura de salida del fluido de proceso (Tp), y la variable manipulada es la velocidad de flujo del fluido de calentamiento (Fc). Las perturbaciones pueden presentarse debido a cambios en la temperatura de entrada (Tpo), la velocidad de flujo (Fp) del fluido de proceso, variacin de temperatura del medio ambiente, resistencias a las incrustaciones, etc. Para el sistema de control del intercambiador de calor dado en la Fig. 4.2, por modelamiento matemtico, se llega a las Ecs. (4.8) y (4.9)

Fig 4.1 Intercambiador de Calor de doble tubo

(4.8)

(4.9) donde Tc = temperatura de salida del fluido caliente Tc0 = temperatura de entrada del fluido caliente Tp = temperatura de salida del fluido de proceso (variable que se va a controlar) Tp0 = temperatura de entrada del fluido de proceso Fc = flujo de masa del fluido caliente (variable que se va a manipular)

Fp = flujo de masa del fluido de proceso U = coeficiente total de transferencia de calor A = rea de transferencia de calor = diferencia verdadera de temperaturas T Cpc = capacidad calorfica del fluido caliente Cpp = capacidad calorfica del fluido de proceso Mc = masa del fluido caliente dentro del intercambiador Mp = masa del fluido de proceso dentro del intercambiador t = tiempo

T = (Tc, TCo, Tp, Tpo) es un vector de temperaturas de los fluidos de entrada y salida, T(T) es la diferencia media efectiva de temperaturas, la cual puede ser la diferencia media aritmtica de temperaturas (DMAT). T(T) = [(Tp Tco) + (Tpo Tc)]/2 (4.10)

o como en la mayora de los casos prcticos, la diferencia media logartmica de temperaturas (DMLT).

(4.11) La dependencia del tiempo del coeficiente de transferencia de calor es importante para variaciones en el rea de transferencia de calor. En este caso asumimos que U(t) 0, t 0 y Tco Tpo (Tco Tpo respectivamente). Las asunciones precedentes implican que bajo condiciones normales de operacin,Tco > Tc o (Tco < Tc respectivamente), de modo que el sistema de control est bien definido para todo t 0. La funcin de transferencia para el proceso controlado llevado a cabo en el intercambiador de calor debe relacionar en el dominio de Lapace a la variable de salida (controlada) Tp a la variable de entrada (manipulada) Fc. De la Ec. (4.9) (para el fluido de proceso), considerando constante el flujo de entrada

(4.12) definiendo la constante de tiempo del proceso

y La Ec. (4.12) se puede escribir como

(4.13) En el estado estacionario, la Ec. (4.13) ser:

(4.14) Donde el subndice s indica al estado estacionario. Restando la Ec. (4.14) de la Ec. (4.15) se tiene

(4.15) Definiendo las variables de desviacin para el intercambiador de calor: (Tp - Tps ) = Tp (U Us ) = U (4.16)

Adems, Tpo = Tpos la temperatura de entrada es la misma en cualquier instante. Con lo cual la Ec. (4.15)ser:

(4.17) Aplicando la transformada de Laplace a la Ec. (4.17) se tiene: p [ s Tp (s) Tp (0) ] + Tp (s) = k1 U(s) (4.18)

Donde Tp (0) = 0, ya que en el tiempo cero recin se inicia el proceso y no hay variacin del estado estacionario (las variables de desviacin para t = 0 son 0). Simplificando la Ec. (4.18) se tiene

(4.19) donde: p = Constante de tiempo del proceso (usualmente minutos o segundos) k1 = Ganancia al estado estacionario Usando el mismo procedimiento para la Ec. (4.8) (fluido de calentamiento) y aplicando la propiedad de traslacin de la transformada, para lo cual se sabe que: Q = Fc (Tc Tco) = U A T (4.20)

se tiene la funcin de transferencia para el fluido de calentamiento

(4.21) Considerando que los dos procesos se llevan a cabo en serie, por lo cual la funcin de transferencia del proceso total ser el producto de las funciones de transferencia individuales, y haciendo k1 k2 = Kp, c = 1 y p = 2, se tiene:

(4.22) La Ec. (4.22), relaciona la variable de salida TP (variable de estado, variable controlada) a la variable regulada FC (entrada o carga), donde 1 y 2 son las constantes caractersticas de tiempo del proceso. Esta funcin de transferencia es de segundo orden.

4.4

FUNCIN DE TRANSFERENCIA CON UNTSIM

FUNCION DE TRANSFERENCIA DISCRETA

Sistemas invariantes en el tiempo (TI)

Un sistema invariante en el tiempo TI (Time-Invariant) tiene la propiedad de que cierta entrada siempre dar la misma salida, sin consideracin alguna a cuando la entrada fue aplicada al sistema.

Figura 4.2a: muestra una entrada en tiempo t mientras que Fig 4.2b muestra la misma entrada t0 segundos despus. En un sistema invariante en el tiempo ambas salidas sern idnticas excepto la de la Fig. 4.2b estar retrasada por t0.

En esta figura, x(t) y x(t t0) son pasadas a travs del sistema TI. Ya que el sistema TI es invariante en el tiempo, las entradas x(t) y x(t t0) producen la misma salida. La nica diferencia es que la salida debida a x(t t 0) es cambiada por el tiempo t0. Si un sistema es invariante en el tiempo o de tiempo variado puede ser visto en la ecuacin diferencial (o ecuacin en diferencia) descrita. Los sistemas invariantes en el tiempo son modelados con ecuaciones de coeficientes constantes. Una ecuacin diferencial (o en diferencia) de coeficientes constantes significa que los parmetros del sistema no van cambiando a travs del tiempo y que la entrada nos dar el mismo resultado ahora, as como despus.

Sistemas Lineales Invariantes en el Tiempo (LTI)

A los sistemas que son lineales y al mismo tiempo invariantes en el tiempo nos referiremos a ellos como sistemas LTI (Linear Time-Invariant).

Fig. 4.3: Esto es una combinacin de los dos casos de arriba. Dado que la entrada Fig 4.3b es una versin escalada y desplazada en el tiempo de la entrada de la

Fig

Como los sistemas LTI son subconjuntos de los sistemas lineales, estos obedecen al principio de superpos

La transformada z y Funcin de Transferencia Discreta

La Transformada Zeta es una aplicacin entre un espacio de Sucesiones (funciones discretas) y un espacio de Funciones Analticas (desarrollables en serie de de la Sucesin de Laurent). origen. La funcin que los liga es la Serie de Laurent cuyos coeficientes son los elementos La importancia del modelo de la Transformada Zeta radica en que permite reducir Ecuaciones en Diferencias o ecuaciones recursivas con coeficiente constantes a Ecuaciones Algebraicas lineales. As para un modelo descrito por la Ec. 4.6

(4.6) Aplicando la transformada z, pasamos el modelo a l dominio de z con una expresin de la forma: Y(z)[an+ a(n-1)z 1+ a(n-2)z 2 +. . . + aozn] = R(z)[bm + b(m_1)z 1+ . . . + bozm] (Nota: Los coeficientes de las Ec. 4.6 y 4.23 no son los mismos) Reagrupando la Ec. 4.23, se tiene: (4.23)

(4.24) La Ec. 4.24, es la funcin de transferencia discreta del proceso.

FUNCIN DE TRANSFERENCIA DE CEROS Y POLOS

Teniendo una funcin de transferencia dada por polinomios b(s) y a(s) de la forma la razn de dos

(4.25) donde a(1) 0, pero algn a(i) y b(j) pueden ser ceros. La descomposicin en fracciones parciales de B(s)/A(s) viene dada por

(4.26) donde r los residuos, p son los polos y k los trminos directos del cociente de dos polinomios B(s) y A(s). Esta forma se conoce como Funcin de Transferencia de Ceros y Polos Ejemplo 4.2 Si la solucin del Ejemplo 4.1:

lo descomponemos mediante el mtodo de fracciones parciales. Usando Matlab tenemos:

Co lo cual la Funcin de Tranferencia de ceros y Polos ser:

De igual manera podemos tener yna Funcin de Transferencia de Ceros y Polos para la Funcin de Transferencia Discreta. As mismo podemos hacer transformaciones entre los diferentes modelos.

TRANSFORMACION DE MODELOS USANDO UNTSIM

INTRODUCCION A LA IMPLEMENTACION DE CONTROLADORES PID ANALOGOS

Resumen: este documento presenta los pasos a seguir para disear el control de posicin de un servomecanismo de corriente directa (cd) y construirlo empleando amplificadores operacionales y elementos electrnicos de fcil manejo y bajo costo. Se ha elaborado asumiendo que el lector tiene muy pocos conocimientos en electrnica pero tiene conocimientos bsicos de Control Automtico. El controlador PID que se construir al final del documento es aplicable a cualquier proceso de una entrada / una salida, cuya seal de salida est en el rango de 0 a 5 voltios de cd y la seal de entrada al proceso pueda ser una seal de 12 a +12 voltios de cd, 4 amperios. Palabras claves: control PID, Lugar de las Races, polos, ceros, error en estado estacionario, amplificador operacional.

1. Introduccin El control automtico desempea un papel importante en los procesos de manufactura, industriales, navales, aeroespaciales, robtica, econmicos, biolgicos, etc. Como el control automtico va ligado a, prcticamente, todas las ingenieras (elctrica, electrnica, mecnica, sistemas, industrial, qumica, etc.), este documento ha sido desarrollado sin preferencia hacia alguna disciplina determinada, de tal manera que permita al lector construir un controlador PID anlogo sin que sea necesario tener conocimientos previos en electrnica. El lector construir un servosistema de posicin con elementos de fcil consecucin en el mercado local. Posteriormente, luego de familiarizarse con el funcionamiento del sistema, hallar el modelo matemtico del mismo por mtodos experimentales. Con la ayuda del software MATLAB hallar el Lugar de las Races del sistema, el cual le dar informacin importante

sobre la dinmica del mismo. El conocimiento del funcionamiento del sistema junto con el anlisis de la funcin de transferencia de lazo abierto y del Lugar de las Races darn las bases necesarias para seleccionar el controlador, el cual se construir con elementos igualmente de fcil consecucin en el mercado local y de muy bajo costo. Se requiere, sin embargo, que el lector tenga conocimientos bsicos en Control Automtico. Para continuar con el tema es necesario definir ciertos trminos bsicos. Seal de salida: es la variable que se desea controlar (posicin, velocidad, presin, temperatura, etc.). Tambin se denominavariable controlada. Seal de referencia: es el valor que se desea que alcance la seal de salida. Error: es la diferencia entre la seal de referencia y la seal de salida real. Seal de control: es la seal que produce el controlador para modificar la variable controlada de tal forma que se disminuya, o elimine, el error. Seal anloga: es una seal continua en el tiempo. Seal digital: es una seal que solo toma valores de 1 y 0. El PC solo enva y/o recibe seales digitales. Conversor anlogo/digital: es un dispositivo que convierte una seal analgica en una seal digital (1 y 0). Conversor digital/anlogo: es un dispositivo que convierte una seal digital en una seal analgica (corriente o voltaje).

Planta: es el elemento fsico que se desea controlar. Planta puede ser: un motor, un horno, un sistema de disparo, un sistema de navegacin, un tanque de combustible, etc. Proceso: operacin que conduce a un resultado determinado. Sistema: consiste en un conjunto de elementos que actan

coordinadamente para realizar un objetivo determinado. Perturbacin: es una seal que tiende a afectar la salida del sistema, desvindola del valor deseado. Sensor: es un dispositivo que convierte el valor de una magnitud fsica (presin, flujo, temperatura, etc.) en una seal elctrica codificada ya sea en forma analgica o digital. Tambin es llamado transductor. Los sensores, o transductores, analgicos envan, por lo regular, seales normalizadas de 0 a 5 voltios, 0 a 10 voltios o 4 a 20 mA. Sistema de control en lazo cerrado: es aquel en el cual continuamente se est monitoreando la seal de salida para compararla con la seal de referencia y calcular la seal de error, la cual a su vez es aplicada al controlador para generar la seal de control y tratar de llevar la seal de salida al valor deseado. Tambin es llamado control realimentado. Sistema de control en lazo abierto: en estos sistemas de control la seal de salida no es monitoreada para generar una seal de control. 2. Planteamiento del problema Se requiere disear y construir un controlador PID para regular la posicin de un servomotor de corriente directa. La figura 1 muestra el diagrama de bloques del sistema controlado, en donde: La seal de salida, y, corresponde a la salida del terminal mvil del

potencimetro. Si ste se alimenta con 5 voltios en sus terminales fijos (a y b), producir un voltaje en su terminal mvil (c) equivalente a su posicin. Podemos decir entonces que cuando produce 0 voltios esta en la posicin equivalente a 0 grados, 1.25 voltios corresponder a 90 grados, 2.5 voltios a 180 grados, etc. La seal de referencia, r, corresponde a la posicin deseada. Es decir, si queremos que el motor alcance la posicin 180 grados debemos colocar una referencia de 2.5 voltios, si queremos 270 grados colocamos referencia de 3.75 voltios, etc. La seal de error, e, corresponde a la diferencia entre la seal de referencia y la seal de salida. Por ejemplo, si queremos que el motor alcance la posicin de 90 grados colocamos una seal de referencia de 1.25 voltios y esperamos dnde se ubica exactamente. Si se posiciona en 67.5 grados el potencimetro entregar una seal de salida de 0.9375 voltios y la seal de error, e, ser de 0.3125 voltios (22.5 grados). La seal de control, u, corresponde al voltaje producido por el controlador para disminuir o anular el error. Si la seal de error es positiva indica que la referencia es mayor que la salida real, entonces el controlador coloca un voltaje positivo al motor para que contine girando hasta minimizar o anular el error. Si por el contrario la seal de error resulta negativa indica que la salida sobrepas la referencia entonces el controlador debe poner un voltaje negativo para que el motor gire en sentido contrario hasta minimizar o anular el error.

Figura 1. Diagrama de bloques del sistema controlado

Construccin del prototipo

La figura No. 2 muestra el sistema de posicin al cual se le implementar el controlador y consta, bsicamente, de un motor de corriente directa (cd) de imn permanente, al cual se le ha acoplado en el eje un potencimetro lineal de 0 a 10 K . El potencimetro es alimentado con 5 voltios de cd en sus terminales fijos para obtener, de su terminal mvil, una seal que vara de 0 a 5 voltios durante todo el recorrido en sentido dextrgiro (asumamos 360 grados). 3.1 Elementos Un motor de cd de imn permanente de 3,6 9 o 12 voltios que no consuma ms de 1 amperio con el potencimetro acoplado. Los motores de cd de imn permanente comerciales normalmente no giran a la misma velocidad en sentido dextrgiro que en sentido levgiro por lo que el controlador no tendr la misma respuesta en ambos sentidos. Si requiere un mejor funcionamiento del controlador se recomienda conseguir de aquellos motores empleados en robtica, aunque seguramente no ser necesario teniendo en cuenta que se persigue un fin acadmico. Potencimetro lineal de 10 K , una sola vuelta. Se recomienda que sea estrictamente lineal para un mejor desempeo. Acople mecnico entre el eje del motor y el eje del potencimetro. Fuente de 5 voltios de corriente directa para alimentar los terminales fijos del potencimetro. Fuente dual con voltajes de 0 a 15 voltios de cd, 1 amperio mnimo. Esta ltima fuente se emplear para alimentar el amplificador operacional y el circuito de potencia (transistores) con voltajes +V y V, de tal manera que el motor pueda girar en ambos sentidos.

Figura No.1 Servosistema de posicin de cd.

Estudio de los elementos constitutivos

Antes de iniciar con el diseo de un controlador es necesario que el ingeniero conozca muy bien la dinmica del proceso a controlar. A continuacin haremos un estudio de los componentes del sistema.

Motor de corriente directa de imn permanente.

Los motores de cd de imn permanente tienen, en teora, un comportamiento lineal, es decir que la velocidad desarrollada ser proporcional al voltaje aplicado lo cual no es completamente cierto en todo el rango de voltajes. Por ejemplo, si el motor que se emplear en esta experiencia gira a 500 r.p.m. cuando se le aplican 5 voltios muy posiblemente girar a 250 r.p.m. si se le aplican 2.5 voltios. Pero, si se le aplican 0.5 voltios seguramente ni siquiera alcanzara a arrancar (debido a que con ese voltaje no logra vencer la inercia) cuando debera girar a 50 r.p.m., aplicando el principio de Superposicin, si fuese lineal en todo su rango.

Es recomendable que se verifique el rango de voltajes en que el motor tiene un comportamiento lineal aplicndole voltajes (con el potencimetro desacoplado) desde 0 voltios y midiendo la velocidad desarrollada para cada voltaje. Si no dispone de medidores para sensar la velocidad del motor puede solamente medir la magnitud del voltaje mnimo que necesita para arrancar el motor en ambos sentidos y asumir que a partir de ah su comportamiento es lineal. Esta asuncin es vlida teniendo en cuenta que perseguimos un fin netamente acadmico.

Potencimetro lineal

Se debe aplicar 5 voltios de corriente directa entre sus terminales fijos a y b que se muestran en la figura 2. En forma manual y gradual comience a girar, desde la posicin inicial, en sentido dextrgiro (o levgiro) y mida el voltaje en el terminal c para cada incremento de la posicin. El incremento (o decremento) del voltaje debe ser proporcional al incremento o decremento de la posicin del potencimetro. Si se toman los datos de voltaje para cada posicin del potencimetro la graficacin de stos sera similar a la mostrada en la figura 3.

Figura 3. Curva caracterstica de un potencimetro lineal.

Acople mecnico

Del acople mecnico entre el eje del motor y el eje del potencimetro se debe verificar que no exista deslizamiento.

1. Modelamiento matemtico

Para obtener un buen modelo matemtico empleando tcnicas de identificacin, se debe alimentar el sistema con una seal de entrada de frecuencia variable que lo excite en todo su ancho de banda y, posteriormente, con la ayuda de herramientas computacionales (por ej.: System Identification Toolbox de MATLAB), se procesan las seales entrada y salida hasta obtener el modelo que represente en mejor forma la dinmica del sistema.

Sin

embargo,

no

siempre

el

interesado

dispone

de

las

herramientas

computacionales ni de tarjetas de adquisicin de datos indispensable para la toma de las variables de entrada y salida, por lo que recurriremos a formas manuales no muy precisas pero vlidas para lograr un modelo aceptable. La funcin de transferencia de un sistema se define como la relacin entre la salida y la entrada del sistema en el dominio de Laplace asumiendo condiciones iniciales nulas. Basndonos en la definicin de la funcin de transferencia, aplicaremos una seal escaln al sistema, graficaremos la salida, hallaremos las ecuaciones de cada variable en el dominio del tiempo, las llevamos al dominio de Laplace, y la relacin salida-entrada ser el modelo matemtico del mismo. Si el interesado no dispone de tarjeta de adquisicin de datos para monitorear y almacenar en medios magnticos las seales de entrada y salida de manera tal que se puedan analizar posteriormente con la ayuda de un PC, que sera lo ms recomendable, puede montar la experiencia enunciada a continuacin para lo cual necesita los siguientes elementos: Conjunto motor-potencimetro Fuente de voltaje variable de cd para alimentacin del motor Fuente de 5 voltios de cd para alimentar el potencimetro. Voltmetro digital Cronmetro digital Cables y conectores La experiencia consiste bsicamente en aplicar un voltaje de cd (seal escaln) al motor, detenerlo antes de dar el giro completo y medir el tiempo y el voltaje final del potencimetro, as: Alimente el potencimetro con 5 voltios de cd entre los terminales a y b. Conecte un voltmetro con su terminal positivo al terminal c del potencimetro y el negativo a tierra (referencia). Coloque el potencimetro en la posicin inicial (0 voltios). Ponga el cronmetro en cero. Aplique un voltaje de cd (seal escaln) al motor y simultneamente active el cronmetro. Detenga el cronmetro cuando el voltmetro marque un voltaje cercano a 3

voltios (o cualquier voltaje entre 0 y 5 voltios). Desenergice el motor. Con la informacin obtenida haga una grfica (recta) del voltaje medido en el terminal c del potencimetro contra el tiempo de duracin de la prueba, tomando como punto de partida el origen.

La seal de salida corresponder a una seal rampa con pendiente m

cuya transformada de Laplace ser

La seal de entrada corresponde a una seal escaln de amplitud igual a la del voltaje de cd aplicado

cuya transformada de Laplace es

El modelo matemtico ser la funcin de transferencia del sistema, es decir

Realice la prueba con diferentes voltajes aplicados al motor, para un mismo tiempo de duracin de la experiencia, y verifique que la relacin m/V permanezca aproximadamente constante. 1. Anlisis del modelo matemtico del sistema Antes de iniciar con el diseo del controlador es necesario hacer un anlisis del modelo matemtico obtenido.

polos y ceros

El modelo obtenido no tiene ceros y tiene un polo en el origen. Un polo en el origen representa un sistema tipo 1. La figura 4 muestra nuestro sistema en lazo cerrado sin controlador, donde G(s) es la funcin de trasferencia del conjunto motor-potencimetro y H(s) es la funcin de transferencia del lazo de retroalimentacin, que en nuestro caso es unitaria. La salida del sistema, y(t), es la seal de voltaje del potencimetro y, por lo tanto, la seal de referencia debe ser una seal de voltaje de 0 a 5 voltios. As, si se desea un giro desde 0 a 180 grados se debe aplicar una referencia de 2.5 voltios.

Figura 4. Diagrama de bloque del sistema en lazo cerrado sin controlador

La ecuacin de error es

donde

y Por lo tanto

Aplicando el teorema del valor final hallamos que el error en estado estacionario tiene la forma

Es decir, si la entrada es un escaln de amplitud V (la transformada de Laplace de la funcin escaln es V / s), el error en estado estacionario ser

o sea,

Lo anterior quiere decir que nuestro sistema en lazo cerrado respondera ante una orden de ubicacin en cualquier posicin angular, con gran exactitud. En la prctica no sera as por lo siguiente: imaginemos que queremos cambiar la posicin del potencimetro, que est en 0 grados, a la posicin correspondiente a 180 grados; aplicamos entonces un voltaje de referencia de 2.5 voltios. El sumador resta de 2.5 voltios, de la seal de referencia, la seal de voltaje de salida, proveniente del potencimetro, produciendo la seal de error que ser el voltaje que se aplicar al motor. La tabla 1 muestra la forma como vara el error (y por lo tanto el voltaje aplicado al motor) a medida que el potencimetro se mueve hacia la posicin de 180 grados. Referencia (voltios) y(t) 2.5 2.5 2.5 2.5 2.5 2.5 2.5 2.5 2.5 20 40 60 80 100 120 140 160 180 0.278 0.556 0.833 1.111 1.389 1.667 1.944 2.222 2.500 2.22 1.944 1.667 1.389 1.111 0.833 0.556 0.278 0.000 Posicin angular del Voltaje producido por el Seal de error potencimetro Voltaje aplicado al motor.

potencimetro (grados)

Tabla 1. Variacin de la seal de error en el sistema en lazo cerrado sin controlador

Como sabemos que existe un voltaje mnimo, superior a cero, al cual el motor no continuar girando porque no es capaz de vencer su propia inercia, ste se detendr sin lograr alcanzar el objetivo deseado, es decir sin lograr un error nulo. Tampoco podemos decir que el sistema de posicin no es un sistema tipo 1 sino un sistema tipo 0, ya que en este ltimo el error en ante una seal de referencia escaln, es igual a

donde K es la ganancia del sistema en lazo abierto, lo que significa que el error en estado estacionario sera un porcentaje constante de la seal de referencia. Apoyndonos en la tabla 1 podemos apreciar que en nuestro sistema esto no ocurre ya que si la seal de referencia es alta el voltaje inicial aplicado al motor tambin sera alto (asumiendo error inicial alto) de tal manera que podra desarrollar una gran velocidad inicial y, cuando alcance valores de error cercanos a cero (y por lo tanto valores de voltajes, aplicados al motor, muy bajos), no se detendra inmediatamente, alcanzando valores de error menores a lo esperado o valores de error negativos. Lo mismo no ocurrira a valores de referencia de magnitud media o baja.

Lugar de las Races

Con la ayuda del software MATLAB podemos hallar rpidamente el Lugar de las Races de nuestro sistema en lazo cerrado, conociendo el modelo matemtico del proceso, con las siguientes instrucciones: num = [m/V]; den = [1 0]; rlocus (num,den)

grid

Figura 5. Lugar de las Races del sistema en lazo cerrado

La figura 6 nos muestra el Lugar de las Races, donde podemos apreciar que el polo del sistema en lazo cerrado se traslada desde el origen hasta, sobre el eje real negativo, a medida que se aumenta la ganancia del sistema. Esto quiere decir que el sistema responde ms rpido a ganancias altas lo cual es correcto ya que la velocidad del motor de cd de imn permanente es proporcional al voltaje aplicado.

Diseo del controlador

Un controlador PID dispone de un componente proporcional (Kp), un componente integrativo (Ti) y un componente derivativo (Td), de tal manera que produce una seal de control igual a

donde la accin integrativa del controlador tiene su mayor efecto sobre la respuesta estacionaria del sistema (tratando de minimizar el valor de ess) y la accin derivativa tiene su mayor efecto sobre la parte transitoria de la respuesta. De la informacin obtenida de la ubicacin de los polos y ceros del sistema y del Lugar de las Races del mismo podemos concluir: Por ser un sistema tipo 1, que equivale a decir que el modelo matemtico del sistema incluye un integrador, el error en estado estacionario ante una seal escaln ser nulo por lo que no necesitar la parte integrativa del controlador. Esta conclusin se tomar como un punto de partida en el diseo del controlador ya que se mencion que en la prctica este error no ser completamente nulo. El Lugar de las Races nos muestra que con solo un controlador proporcional nosotros podemos variar la rapidez de la respuesta del sistema, por lo cual la parte derivativa tampoco ser indispensable. Podemos entonces decir que con un controlador proporcional ser suficiente para obtener la respuesta deseada en el sistema controlado, por lo que procederemos inicialmente a la implementacin del mismo.

Implementacin del controlador

Iniciaremos con la implementacin de un controlador proporcional anlogo para lo cual nos guiaremos del diagrama de bloques mostrado en la figura 6.

Figura 6. Diagrama de bloques del sistema de posicin en lazo cerrado

El primer elemento que debemos construir es el sumador, el cual estar compuesto por un amplificador operacional y resistencias elctricas, elementos de fcil consecucin y bajo costo. Como este documento se ha elaborado pensado en que el lector tiene muy poco o ningn conocimiento de electrnica, describiremos en forma muy sencilla cada elemento constitutivo.

Amplificador operacional

Se utilizar el amplificador operacional LM741 por su bajo costo y facilidad de consecucin en el mercado local. La figura 7 muestra el diagrama de conexionado de este integrado.

Figura 7. Amplificador Operacional LM 741

Los terminales de los circuitos integrados se enumeran, vistos desde la parte superior, en sentido antihorario. El integrado LM741, amplificador operacional, se debe alimentar, para su funcionamiento, a los terminales 4 y 7 con voltajes que no superen los 18 y +18 voltios de cd respectivamente. Los terminales 1, 5 y 8 no sern utilizados.

Sumador

El sumador, o comparador, se puede construir con el amplificador operacional LM741 conectado como muestra la figura 8, en la cual se puede apreciar que el voltaje de salida (terminal 6) es igual a la diferencia de los voltajes de entradas (aplicados a los terminales 3 y 2), que en nuestro caso sern la referencia, r, y la salida del potencimetro y.

Conecte y pruebe el circuito del sumador aplicando diferentes voltajes de cd (entre 0 y 5 voltios) a los terminales 3 y 2 y verificando que el voltaje de salida, terminal 6, es igual a la diferencia entre los voltajes aplicados. Emplee resistencias, R, de 270 K .

Figura 8. Amplificador LM741 conectado como sumador

Amplificador (control proporcional)

El circuito mostrado en la figura 9 muestra el LM741 conectado como amplificador inversor.

Figura 9. El LM741 como amplificador inversor

Se puede apreciar que el voltaje de salida, Vo, es igual al voltaje de entrada, Vi, amplificado R2/R1 veces, pero con polaridad inversa. Para corregir la polaridad se debe emplear otro amplificador inversor, en cascada, con ganancia igual a 1, es decir, con R2 = R1, como muestra la figura 10. Se recomienda utilizar para R1 resistencias de valor 39 K , para R2 de 1K y para R3 una resistencia variable (potencimetro) linealmente de 0 a 100 K , para conseguir variar la ganancia del controlador desde 0 hasta 100 aproximadamente.

Figura 10. Controlador proporcional anlogo con amplificadores LM741

Amplificador de potencia

El controlador proporcional anlogo, basado en amplificadores proporcionales, genera un voltaje proporcional al error, e, en la relacin

donde, la ganancia del controlador es

Esta seal de control generada, u, ser una seal de voltaje que puede variar entre V y +V dependiendo de la magnitud y polaridad del error. Sin embargo, esta seal no tendr la potencia necesaria para mover el motor de cd por lo que se hace necesario colocar un amplificador de potencia, que en nuestro caso se implementar con dos transistores PNP y NPN. Vale la pena aclarar tambin que la salida de voltaje del amplificador operacional no podr ser mayor que el de la fuente que los alimenta. La figura 11 muestra el circuito amplificador de potencia conectado a la salida del conjunto de amplificadores operacionales, y se detalla la numeracin de los terminales de los integrados y transistores. Los transistores empleados son el C2073 y el A1011 (o equivalentes), cuya numeracin de terminales se muestra en la figura 12.

Figura 11. Controlador proporcional anlogo

La salida de voltaje del amplificador ser, en realidad, ligeramente inferior a (R3/R2)*Vi, debido a las caractersticas de funcionamiento de los transistores en su regin activa.

Figura 12. Numeracin de terminales de los transistores C2073 y A1011

Sistema en lazo cerrado con controlador proporcional

Teniendo el sumador, el controlador proporcional y el sistema de posicin (proceso) solo debemos proceder a conectarlos entre s como muestra el diagrama de bloques de la figura 6. Para poder variar la referencia se debe emplear otro potencimetro lineal, el cual se alimenta con 5 voltios en sus terminales fijos (a y b) y el terminal c producir el voltaje de referencia. De esta forma, el sistema motor-potencimetro debe seguir fielmente el movimiento del otro potencimetro empleado para generar la referencia. A continuacin se entrega una lista de elementos indispensables para el montaje del controlador proporcional y el proceso

Lista de elementos

Un (1) Motor de cd de imn permanente de 3,6,9 o 12 voltios, 2 amperios max. Dos (2) potencimetros lineales de 10 K , 1 vuelta. Un (1) acople mecnico para acoplar el eje del motor con el eje de un potencimetro. Una (1) tabla de conexionado o protoboard Tres (3) amplificadores operacionales LM741 Cuatro (4) resistencias de 270 K Dos (2) resistencias de 39 K Una (1) resistencia de 1 K Un (1) potencimetro lineal de 100 K Un (1) transistor C2073

Un (1) transistor A1011 Cables de conexin La figura 13 muestra el circuito completo del proceso con controlador proporcional. Si desea implementar un controlador PID debe adicionar el control integral (ui) y el control derivativo (ud) mostrado en las figuras 14 y 15 respectivamente. Estos circuitos deben conectarse entre el terminal izquierdo de la resistencia de 39K y el terminal derecho de la resistencia de 1 K . Figura 13. Control proporcional anlogo para regular sistema de posicin

Los valores de R y C para el control integral y el control derivativo dependern de

los parmetros Ti y Td calculados por el alumno. Para el circuito mostrado en la figura 14, el valor de Ti es aproximadamente igual a R*C y para el circuito mostrado en la figura 15, el valor de Td es tambin aproximadamente igual a R*C.

Figura 14. Control integral

Figura 15. Control derivativo

Este controlador PID anlogo construido con amplificadores operacionales, resistencias y transistores no solo es aplicable al sistema de posicin tratado en este documento sino a cualquier sistema cuyos valores de entrada y salida se encuentren dentro de las magnitudes de voltaje y corriente "nominales" del controlador. Es decir, se puede aplicar a cualquier sistema cuya variable de salida sea sensada por un elemento que transmita una seal entre 0 y 5 voltios (seal muy comn en los procesos industriales o fcilmente transformable desde una

seal de 4 a 20 mA) y cuyo actuador trabaje con voltajes entre 12 y +12 voltios de cd y 4 amperios. El objetivo de este documento es despertar el inters en el estudiante de manera tal que construya y controle procesos creados por el mismo que le permitan enriquecer o aclarar los conceptos que sobre teora de Control Automtico ha adquirido, o est adquiriendo, en el aula de clases. Es as como el alumno podra construir sistemas o procesos como: Control de velocidad de un motor de cd: para esto solo necesitara desacoplar el potencimetro y acoplar otro motor de cd de imn permanente que haga las veces de tacmetro. Control de nivel de lquidos: para esto necesita, adems de un recipiente de acumulacin de lquido, un sensor de nivel, que el alumno puede construir con un potencimetro lineal acoplado a un flotador, y una electrovlvula proporcional. Esta electrovlvula podra ser un inconveniente debido a su alto costo (una electrovlvula proporcional de 0 a 12 voltios de cd, " cuesta alrededor de $ US 600.0), pero si el alumno es recursivo la puede construir con el controlador PID de posicin acoplado a una vlvula manual. etc.

Potrebbero piacerti anche

- Transformadas de Laplace Aplicadas A Sistemas de ControlDocumento9 pagineTransformadas de Laplace Aplicadas A Sistemas de ControlRodrigo ValdezNessuna valutazione finora

- Control de Procesos - SubirDocumento7 pagineControl de Procesos - SubirArnold SánchezNessuna valutazione finora

- 4 Determinación Constantes FopdtDocumento11 pagine4 Determinación Constantes FopdtBrendaNessuna valutazione finora

- Apuntes Control de ProcesosDocumento33 pagineApuntes Control de ProcesosGuillermo ZepedaNessuna valutazione finora

- Modelado Matemáticos para Los Sistemas de ControlDocumento7 pagineModelado Matemáticos para Los Sistemas de ControlTeddy SaenkoNessuna valutazione finora

- Estabilidad Del Circuito de Control en Un Control de ProcesosDocumento51 pagineEstabilidad Del Circuito de Control en Un Control de ProcesosDytrom Full HdNessuna valutazione finora

- Transformadas de LaplaceDocumento5 pagineTransformadas de LaplaceJuan CalderonNessuna valutazione finora

- Cuestionario 2Documento4 pagineCuestionario 2n_a_n_i_t_aNessuna valutazione finora

- Practica SERVOMECANISMO NEUMÁTICODocumento10 paginePractica SERVOMECANISMO NEUMÁTICOClara CastilloNessuna valutazione finora

- Ebenezer Zapata Haas - Actividad 1 - Parcial 1Documento8 pagineEbenezer Zapata Haas - Actividad 1 - Parcial 1Ebenezer Zapata HaasNessuna valutazione finora

- Ebenezer Zapata Haas - Actividad 1 - Parcial 1Documento8 pagineEbenezer Zapata Haas - Actividad 1 - Parcial 1Ebenezer Zapata HaasNessuna valutazione finora

- Modelos Matematicos y Funciones de TransferenciaDocumento12 pagineModelos Matematicos y Funciones de TransferenciaFHERFFFNessuna valutazione finora

- Sintonizacion de Control Adores Procesos Modelos EmpiricosDocumento14 pagineSintonizacion de Control Adores Procesos Modelos Empiricosjav_08Nessuna valutazione finora

- MinutaDocumento9 pagineMinutaJESUS ALVAREZNessuna valutazione finora

- Modelado de Sistemas ClasesDocumento85 pagineModelado de Sistemas ClasesSergio Reyes CabreraNessuna valutazione finora

- PreguntasDocumento12 paginePreguntasJose M CaballeroNessuna valutazione finora

- Tarea 3 - Análisis en El Dominio Del Tiempo GRUPO 203042 - 11 G PDFDocumento49 pagineTarea 3 - Análisis en El Dominio Del Tiempo GRUPO 203042 - 11 G PDFCristianCamiloNessuna valutazione finora

- Sistemas de Primer OrdenDocumento25 pagineSistemas de Primer OrdenAntonio BasalduaNessuna valutazione finora

- Unidad 2 - Etapa 2 - Modelar El Sistema Dinámico en El Dominio de La FrecuenciaDocumento10 pagineUnidad 2 - Etapa 2 - Modelar El Sistema Dinámico en El Dominio de La FrecuenciaPablo ForeroNessuna valutazione finora

- Sistemas Mecanicos RotacionalesDocumento24 pagineSistemas Mecanicos RotacionalesGalo Fabara67% (3)

- Modelado y Simulacion - Tarea 1Documento6 pagineModelado y Simulacion - Tarea 1Elias PolancoNessuna valutazione finora

- Tarea 3 - Grupo11 PDFDocumento31 pagineTarea 3 - Grupo11 PDFCristianCamiloNessuna valutazione finora

- Tarea3 Grupo62Documento40 pagineTarea3 Grupo62Richard Mejia AcevedoNessuna valutazione finora

- Portafolio Oscar MedinaDocumento24 paginePortafolio Oscar MedinaPablo RamirezNessuna valutazione finora

- Tarea 3Documento18 pagineTarea 3Jose M CaballeroNessuna valutazione finora

- Actividad 3 Señales y SistemasDocumento35 pagineActividad 3 Señales y SistemasCristian RicaurteNessuna valutazione finora

- Tarea3 Grupo62Documento42 pagineTarea3 Grupo62Anonymous wDfkOwV2Z100% (3)

- Metodo Transformada de LaplaceDocumento12 pagineMetodo Transformada de LaplaceHiram LoyaNessuna valutazione finora

- Guía de Estudio Práctica 2Documento5 pagineGuía de Estudio Práctica 2Darea X Noriega VNessuna valutazione finora

- Modelar Una Curva de Reaccion de Un ProcesoDocumento13 pagineModelar Una Curva de Reaccion de Un ProcesoMaritza SalgueroNessuna valutazione finora

- Cuestionario InstrumentacionDocumento9 pagineCuestionario InstrumentacionChuyínGeraldoLeónNessuna valutazione finora

- ControlAutomatico TECSUPDocumento45 pagineControlAutomatico TECSUPyvan_huaman100% (1)

- Transformada de LaplaceDocumento28 pagineTransformada de Laplaceangus a.Nessuna valutazione finora

- Ta 3 ControlDocumento14 pagineTa 3 Controlarturo_hgNessuna valutazione finora

- INFORMEDocumento10 pagineINFORMEBryan Antonio Tandazo YaguanaNessuna valutazione finora

- Realizar una revisión exhaustiva de los principios y fundamentos teóricos de la Transformada de Laplace y explicar la aplicación su aplicación en el análisis de sistemas lineales en sistemas de controlDocumento10 pagineRealizar una revisión exhaustiva de los principios y fundamentos teóricos de la Transformada de Laplace y explicar la aplicación su aplicación en el análisis de sistemas lineales en sistemas de controlDUEÑAS AYÑAYANQUE SERGIO JOSENessuna valutazione finora

- Función de TransferenciaDocumento5 pagineFunción de TransferenciaJose EkNessuna valutazione finora

- Tema3TrabajoExtra 10Documento24 pagineTema3TrabajoExtra 10Ever VelascoNessuna valutazione finora

- Controladores Industriales 3Documento26 pagineControladores Industriales 3sebastian riquelmeNessuna valutazione finora

- Modelos MatematicosDocumento10 pagineModelos MatematicosStephania LuciaNessuna valutazione finora

- Smith Corripio Tema2 LaplaceTransformDocumento8 pagineSmith Corripio Tema2 LaplaceTransformverdugrNessuna valutazione finora

- Modulo I Control Automatico 4 1Documento7 pagineModulo I Control Automatico 4 1খ্রিস্টান ক্রুশ থেকেNessuna valutazione finora

- Sistemas No Lineales y Modelos Linealizados.Documento6 pagineSistemas No Lineales y Modelos Linealizados.maleniNessuna valutazione finora

- Introducción Al Control ÓptimoDocumento10 pagineIntroducción Al Control ÓptimoLuis MNessuna valutazione finora

- Instrumentacion 2Documento56 pagineInstrumentacion 2Isabel VinayNessuna valutazione finora

- Diseño de Diagrama TransitorioDocumento27 pagineDiseño de Diagrama Transitoriojose conNessuna valutazione finora

- Modos de ControlDocumento17 pagineModos de ControlFanny Plaza100% (1)

- Control - Modelado de Sistemas Dinámicos (Parte I)Documento14 pagineControl - Modelado de Sistemas Dinámicos (Parte I)Oswaldo HernandezNessuna valutazione finora

- A12 Proyectopt2Documento13 pagineA12 Proyectopt2Armando MontesNessuna valutazione finora

- Simulacion Analogica y Digital de Sistemas MecánicosDocumento8 pagineSimulacion Analogica y Digital de Sistemas MecánicosSergio VeraNessuna valutazione finora

- Informe de CSTR ControlDocumento14 pagineInforme de CSTR ControlNathalia AngaritaNessuna valutazione finora

- Tema 1 Conocimientos Basicos en Sistemas de ControlDocumento16 pagineTema 1 Conocimientos Basicos en Sistemas de ControlJuan Fernandez INSUMOS MEDICOS del ZULIANessuna valutazione finora

- Funcion de TransferenciaDocumento30 pagineFuncion de Transferenciarulorf67% (3)

- Clases de Control de ProcesosDocumento38 pagineClases de Control de Procesosvanessa1491100% (1)

- Microsoft Word - FVC-Schmeigel NicolasDocumento5 pagineMicrosoft Word - FVC-Schmeigel NicolasRonniel HTNessuna valutazione finora

- Modelamiento PlantaDocumento4 pagineModelamiento PlantaXavier SuárezNessuna valutazione finora

- Mantenimiento de motores térmicos de dos y cuatro tiempos. TMVG0409Da EverandMantenimiento de motores térmicos de dos y cuatro tiempos. TMVG0409Valutazione: 4 su 5 stelle4/5 (1)

- Mineral SmithsonitaDocumento1 paginaMineral SmithsonitaYolix Escobar MartinezNessuna valutazione finora

- BondingDocumento4 pagineBondingYolix Escobar MartinezNessuna valutazione finora

- JAMAICADocumento5 pagineJAMAICAYolix Escobar Martinez100% (1)

- Fluidizacion Diapositivas Ya TerminadaDocumento26 pagineFluidizacion Diapositivas Ya TerminadaYolix Escobar MartinezNessuna valutazione finora

- Practika MorfaDocumento4 paginePractika MorfaYolix Escobar MartinezNessuna valutazione finora

- Brochure - Diplomado Bim 3Documento8 pagineBrochure - Diplomado Bim 3Miguel Angel Gonzalez SanhuezaNessuna valutazione finora

- Plano de Cruce Aereo PDFDocumento1 paginaPlano de Cruce Aereo PDFAshley Brayan Galvez AlvarezNessuna valutazione finora

- Semi Anual Fisica y Quimica - ResultadosDocumento1 paginaSemi Anual Fisica y Quimica - Resultadosganzolin777Nessuna valutazione finora

- NTC 1920 PDFDocumento7 pagineNTC 1920 PDFKathe Zornosa0% (3)

- UNEDDocumento2 pagineUNEDinakiNessuna valutazione finora

- Laboratorio de Algebra Lineal - Sist-Ec. - 19-08-2022-2Documento5 pagineLaboratorio de Algebra Lineal - Sist-Ec. - 19-08-2022-2Luis HolguinNessuna valutazione finora

- OS-LEP-01-IB Lista de Equipos Principales 1Documento1 paginaOS-LEP-01-IB Lista de Equipos Principales 1Palmira Bonett PeñaNessuna valutazione finora

- Aplicaciones de Programación Lineal, Entera y MixtaDocumento21 pagineAplicaciones de Programación Lineal, Entera y Mixtarazhiel9004Nessuna valutazione finora

- Norma Nfpa 10Documento4 pagineNorma Nfpa 10Alex SacNessuna valutazione finora

- RA4-100 Instalacion de Medidor Integrador en Baja TensionDocumento20 pagineRA4-100 Instalacion de Medidor Integrador en Baja TensionandresNessuna valutazione finora

- Ley MurphyDocumento11 pagineLey MurphyN Lizet AgudeloNessuna valutazione finora

- Ejecucion 5Documento40 pagineEjecucion 5Leidy AlvaradoNessuna valutazione finora

- Hidraulica 1Documento7 pagineHidraulica 1andres pinzon mendezNessuna valutazione finora

- PROGRAMACION DE PARTIDAS DE OBRAS No1 PDFDocumento327 paginePROGRAMACION DE PARTIDAS DE OBRAS No1 PDFalex noseNessuna valutazione finora

- Reticula Ing Automotriz PDFDocumento1 paginaReticula Ing Automotriz PDFIsrael LaraNessuna valutazione finora

- Calculo Albañileria ArmadaDocumento68 pagineCalculo Albañileria Armadafdiaz12100% (1)

- Formato #7C Puente SocorroDocumento3 pagineFormato #7C Puente SocorroniquelNessuna valutazione finora

- Diseño de Elementos Sometidos A Cargas AxialesDocumento15 pagineDiseño de Elementos Sometidos A Cargas AxialesRonald VasquezNessuna valutazione finora

- Sistemas Electrónicos para Gestión de Energías RenovablesDocumento4 pagineSistemas Electrónicos para Gestión de Energías Renovablesjairo muro hernandezNessuna valutazione finora

- Anexo Guía para El Desarrollo Del Componente PrácticoDocumento33 pagineAnexo Guía para El Desarrollo Del Componente PrácticoElaa TrujilloNessuna valutazione finora

- Memoria de Calculo Estructural Huachocolpa PDFDocumento42 pagineMemoria de Calculo Estructural Huachocolpa PDFRicardoCondoriYanquiNessuna valutazione finora

- Análisis Estructural de Andamios MetálicosDocumento6 pagineAnálisis Estructural de Andamios MetálicosAmaguaya VinicioNessuna valutazione finora

- Presupuesto Malla RaschelDocumento2 paginePresupuesto Malla RaschelBilly Chamana Aylas95% (20)

- Metodologias ChristopherJones PPTDocumento14 pagineMetodologias ChristopherJones PPTNorman GhawiNessuna valutazione finora

- GRUPO N7 - PAE - U2. ACTIVIDAD GRUPAL 1 Estrategias de Lectura y Tipos de TextoDocumento7 pagineGRUPO N7 - PAE - U2. ACTIVIDAD GRUPAL 1 Estrategias de Lectura y Tipos de TextoNayeliNessuna valutazione finora

- Analisis de RiesgosDocumento62 pagineAnalisis de RiesgosDavid Trinidad YanayacoNessuna valutazione finora

- Ingenieria BiomedicaDocumento5 pagineIngenieria BiomedicaveilarisNessuna valutazione finora

- Muro de ContencionDocumento6 pagineMuro de ContencionAndres CordobaNessuna valutazione finora

- 1-Cert 100 Asentamiento - C-1, AcctapaDocumento2 pagine1-Cert 100 Asentamiento - C-1, AcctapaDaniel Cuevas SNessuna valutazione finora

- Ejemplo Catalogo Villa DoradaDocumento11 pagineEjemplo Catalogo Villa DoradaAndrikaz IcazNessuna valutazione finora