Documenti di Didattica

Documenti di Professioni

Documenti di Cultura

Extracto Manual de Soldadura MAG-MIG

Caricato da

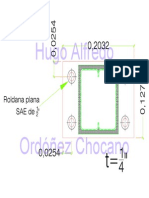

Hugo Alfredo Ordóñez ChocanoTitolo originale

Copyright

Formati disponibili

Condividi questo documento

Condividi o incorpora il documento

Hai trovato utile questo documento?

Questo contenuto è inappropriato?

Segnala questo documentoCopyright:

Formati disponibili

Extracto Manual de Soldadura MAG-MIG

Caricato da

Hugo Alfredo Ordóñez ChocanoCopyright:

Formati disponibili

3.

SOLDADURA

AL

ARCO

BAJO

GAS

PROTECTOR

(MIG/MAG)

La principal ventaja de este tipo de mquinas no est tanto en la facilidad de soldadura que aporta el operario como en su versatilidad, al poder trabajar con un elevado nmero de materiales sin necesidad de cambiar la mquina.

Selector de material y dimetro del hilo en una mquina sinrgica

Mquinas inverter

La tecnologa inverter se asienta en un sistema electrnico de transformacin y control de la tensin de alimentacin que, aplicado a los equipos de soldar, permite conseguir fuentes de energa potentes, dotadas de funciones sofisticadas, y de dimensiones y peso reducido. As pues, son equipos ms manejables para el usuario.

Mquina de tecnologa inverter

3.6. Consumibles empleados en la soldadura MIG/MAG

En buena medida, la calidad de un cordn de soldadura o de una unin soldada vendr dada por la calidad de los materiales consumibles empleados en el proceso de soldeo. Los materiales consumibles, tanto el gas como el material de aportacin, debern ser elegidos atendiendo a diferentes criterios, entre los cuales el material a soldar, la posicin de soldeo y la responsabilidad de la unin soldada son fundamentales.

57

SOLDADURA

MIG/MAG

EN

L A

REPAR ACIN

DE

CARROCERAS

3.6.1. Material de aportacin

El material de aportacin, o electrodo, consiste en un hilo macizo y continuo, que debe cumplir una serie de caractersticas bsicas: ha de contener en su composicin, al menos, uno de los metales que forman la aleacin del metal base y sus caractersticas mecnicas deben ser, por lo general, iguales o superiores a las del metal base. Se presenta enrollado en bobinas de diferentes pesos y tamaos, siendo las ms usuales de 15 kg, en el caso de los aceros, y de 5 kg, en el de los metales ligeros para los equipos empleados en reparacin. Excepcionalmente, para instalaciones totalmente automatizadas, se puede llegar hasta los 100 kg de peso. Los dimetros en que se presenta, habitualmente, son 0.6, 0.8, 1.0, 1.2 y 1.6 mm, alcanzando en soldeos de fuerte intensidad los 2.4 mm. En cualquier caso, la eleccin del dimetro de hilo definir, en gran medida, la calidad de la unin, pues del mismo depender la intensidad de soldadura con la que se trabajar. Su eleccin estar en consonancia con el espesor del material base a soldar. Dado el pequeo dimetro de estos hilos, su relacin superficie/volumen es muy alta, por lo que pequeas capas de polvo, suciedad, etc., pueden suponer un importante inconveniente para la soldadura, de ah que sea muy importante su limpieza. Los hilos de acero se presentan cobreados para protegerlos de la oxidacin y mejorar su contacto elctrico, beneficiando la pequea cantidad de cobre la estabilidad del arco.

58

Diferentes tipos de hilos

3.

SOLDADURA

AL

ARCO

BAJO

GAS

PROTECTOR

(MIG/MAG)

3.6.2. Gases de proteccin

La principal funcin del gas de proteccin es aislar tanto al electrodo como al bao de fusin del contacto con gases de la atmsfera circundante, como O2, N2 y H2, contacto que perjudicara la calidad final de la soldadura. La eleccin del gas de proteccin estar en funcin del tipo de material a soldar, relacionado estrechamente con el modo de transferencia, la penetracin y la forma del cordn. Los gases utilizados se dividen en dos grandes grupos: activos, que reaccionan qumicamente, e inertes, carentes de toda reaccin qumica. En funcin de un tipo de gas u otro, se hablar de un proceso de soldadura MAG (Metal Active Gas) o MIG (Metal Inerte Gas).

NATURALEZA DE LOS GASES DE PROTECCIN GASES INERTES Argn (Ar) Helio (He) GASES ACTIVOS Dixido de Carbono (CO2) Hidrgeno (H2) Oxgeno (O2) Nitrgeno (N2)

Es prctica comn no recurrir al empleo de estos gases puros, existiendo mezclas comerciales pensadas para facilitar el proceso de soldeo y mejorar los resultados finales. Las mezclas ms usuales en este campo aparecen reflejadas en la siguiente tabla:

59

SOLDADURA

MIG/MAG

EN

L A

REPAR ACIN

DE

CARROCERAS

GASES DE PROTECCIN USUALES GASES INERTES (MIG) Ar He Ar + He GASES ACTIVOS (MAG) Ar + CO2 (15 25% CO2) Ar + CO2 + O2 (15 25% CO2 / 5% O2) Ar + O2 (5% O2) Ar + He + CO2 + O2 Para los metales o aleaciones fcilmente oxidables, como puede ser el aluminio, han de emplearse, exclusivamente, gases inertes. El caudal de utilizacin del gas resulta fundamental a la hora de obtener un buen cordn de soldadura. Un caudal insuficiente de gas da lugar a una proteccin insuficiente. Por el contrario, un caudal excesivo puede dar origen a turbulencias y rebotes del gas contra el metal a soldar, lo que puede originar la entrada del propio gas y del aire en el bao de fusin, de forma que se originan porosidades internas en el cordn de soldadura. A modo de regla emprica, el caudal de gas, en condiciones normales, viene determinado por la siguiente expresin:

Q = 10 x d (l/min)

Donde: Q = caudal de gas (l/min) d = dimetro del hilo (mm)

Medicin del caudal con caudalmetro de esfera

Siendo el caudal de gas usado para el caso del aluminio ligeramente mayor.

60

3.

SOLDADURA

AL

ARCO

BAJO

GAS

PROTECTOR

(MIG/MAG)

En el siguiente cuadro, se resean las principales caractersticas de los gases ms utilizados en la soldadura MIG/MAG.

CARACTERSTICAS DE LOS GASES GASES ARGN PROPIEDADES

Alta densidad Fcil cebado del arco Buena estabilidad del arco Econmico Idneo para pequeos espesores Baja densidad Menor estabilidad del arco Elevado aporte trmico Idneo para grandes espesores Bajo coste Elevada penetracin Produce salpicaduras No se puede conseguir transferencia en spray

HELIO

ANHDRIDO CARBNICO

61

SOLDADURA

MIG/MAG

EN

L A

REPAR ACIN

DE

CARROCERAS

3.7. Tcnicas de soldadura MIG/MAG en la reparacin de carroceras

La tcnica de aplicacin de la soldadura MIG/MAG en los diferentes procesos de reparacin de carroceras es fundamental para obtener un resultado de calidad. Optar por una tcnica u otra depender de diversas circunstancias: accesibilidad y geometra de la zona a soldar, tcnica de unin de la pieza, tipo de operacin (sustitucin completa o parcial, por ejemplo), longitud y geometra de la lnea de ensamblaje, etc. Las tcnicas empleadas de forma habitual son:

Soldadura a tope Soldadura a solape Soldadura a tapn

3.7.1. Soldadura a tope

La soldadura por unin a tope ser aquella en la que las piezas a unir se posicionen enfrentadas y con sus bordes perfectamente alineados, dejando una separacin entre las chapas, aproximadamente, igual a su espesor.

e

Unin a tope de dos chapas

e = espesor

En los casos de piezas excesivamente gruesas, es conveniente realizar un chafln en sus bordes en forma de V o de X para asegurar la penetracin del cordn.

62

3.

SOLDADURA

AL

ARCO

BAJO

GAS

PROTECTOR

(MIG/MAG)

Para realizar la soldadura es necesario mantener una posicin correcta de la antorcha, con una inclinacin aproximada de unos 15 a 20, asegurando de esta forma la cobertura de la soldadura mediante el gas protector. La direccin de soldadura estar en funcin del material y del espesor de la pieza a soldar. Si se suelda acero o metales similares, la direccin de soldadura no ser determinante, si bien es recomendable efectuar la soldadura de derecha a izquierda, pues, aunque la cantidad de material depositado es menor, se obtiene una velocidad de soldadura elevada y un excelente aspecto del cordn. Por el contrario, en la soldadura de izquierda a derecha, la calidad de la unin es inferior, dando lugar a un mayor calentamiento del cordn y una mayor deposicin del material en exceso. El primer tipo de soldadura es recomendable en la mayora de los casos, pero necesaria cuando se trata de chapas de pequeo espesor, como sucede con la carrocera. En materiales como el aluminio, se hace obligatorio realizar la soldadura de derecha a izquierda.

0 - 15

20

Desplazamiento

Posicionamiento de la antorcha

63

SOLDADURA

MIG/MAG

EN

L A

REPAR ACIN

DE

CARROCERAS

3.7.2. Soldadura a solape

Las uniones a solape se producen al situar una de las chapas por debajo de la otra, ejecutndose la soldadura en ngulo a lo largo del borde de la chapa superior. La soldadura propiamente dicha no difiere en esencia de lo comentado en el caso anterior para la unin a tope.

Unin a solape

3.7.3. Soldadura a tapn

La soldadura por puntos a tapn es una alternativa interesante a la soldadura de puntos por resistencia en aquellas zonas en las que no exista la accesibilidad necesaria para la pinza de soldar o el espesor a soldar no permita utilizar la mquina de puntos por resistencia. Consiste en soldar dos chapas superpuestas, a travs de orificios previamente ejecutados en la superior. El tamao de estos orificios estar en consonancia con los requisitos estructurales exigibles a la unin. En la reparacin de carroceras, es suficiente con un dimetro de 6 mm.

Taladro relleno con soldadura

Soldadura por puntos a tapn en una aleta

Carrocera

Pieza de recambio

64

3.

SOLDADURA

AL

ARCO

BAJO

GAS

PROTECTOR

(MIG/MAG)

Los orificios pueden realizarse directamente con una broca, aunque existen sacabocados especiales para esta funcin. En cualquier caso, esta soldadura no hay que entenderla como un sustituto a la de puntos por resistencia, debido a la dificultad que supone eliminar estos puntos en posteriores reparaciones.

3.8. Defectos de la soldadura

La determinacin de lo correcto o incorrecto de una soldadura nunca puede hacerse en virtud del aspecto externo del cordn, sino que es preciso tener presentes los posibles defectos internos, siendo, en muchos casos, stos los que condicionan en gran medida los resultados finales. Por ello, resulta interesante clasificar los defectos en externos e internos.

3.8.1. Defectos externos

Son aqullos que afectan a la superficie exterior de la unin soldada; su determinacin es sencilla y, salvo en casos muy concretos, se observan a simple vista:

Deformaciones en la superficie de las piezas

Es tal vez uno de los defectos ms habituales al trabajar sobre chapa delgada. Intensidades de soldadura demasiado elevadas provocan el calentamiento de las piezas, siendo frecuente su aparicin al realizar cordones de soldadura demasiado largos. La forma de solucionarlo es puntear la zona a unir, soldando con cordones ms o menos cortos y, en los casos en que se utilice un segundo cordn, alternando la soldadura por los dos lados de la unin. En algunos casos, un martilleo del cordn provoca la eliminacin de las posibles tensiones residuales que pudieran provocar las deformaciones de las piezas.

65

SOLDADURA

MIG/MAG

EN

L A

REPAR ACIN

DE

CARROCERAS

Un calentamiento previo de la pieza compensar las posibles tensiones existentes entre las zonas fras y calientes.

Falta de resistencia del cordn

Se genera en aquellas soldaduras entre piezas en ngulo y es causada por la necesidad de un tamao mnimo de garganta en la unin.

Incorrecto Correcto

a

Falta de resistencia del cordn

Cordn convexo o cncavo

En ambos casos, existe peligro de rotura de la soldadura, al aparecer una zona de aristas vivas en la que se produce una acumulacin de tensiones, dando lugar al denominado efecto de entalla. El cordn convexo aparece debido a una intensidad de soldadura excesivamente baja, que da origen a un abultamiento del cordn. Por el contrario, el cordn cncavo es provocado por una intensidad de soldadura excesivamente alta, que hace que el cordn tienda a hundirse en su superficie.

Cordones cncavo y convexo

66

SOLDADURA

MIG/MAG

EN

L A

REPAR ACIN

DE

CARROCERAS

3.8.2. Defectos internos

Los defectos internos son los que ms deben preocupar al soldador pero, como no afloran a la superficie del cordn, determinar su existencia a simple vista resulta imposible. Por ello, es importante que el chapista conozca la existencia de estos defectos y sus causas, a fin de orientar tanto la regulacin de la mquina como la ejecucin de la soldadura y evitar su aparicin.

Porosidades

Un poro es una cavidad provocada por la entrada de gas al lecho de fusin durante el proceso de soldadura. Puede ser de dos tipos: esfrico o alargado.

Porosidades en el interior de un cordn de soldadura

En los casos en los que las porosidades tengan una forma esfrica, su importancia se reduce, aumentando, por el contrario, en aquellos casos en los que la porosidad sea alargada. En cualquier caso, su presencia aislada es admisible, siempre que su tamao no sea excesivo, mientras que la acumulacin de poros puede provocar la ruptura de la unin. Las causas ms probables de formacin de poros estn en la forma en que se realiza el proceso de soldadura, apareciendo, normalmente, por las siguientes razones:

68

3.

SOLDADURA

AL

ARCO

BAJO

GAS

PROTECTOR

(MIG/MAG)

DEFECTO: Formacin de poros por proceso de soldadura inadecuaCAUSAS Tensin de soldadura excesivamente alta. SOLUCIONES Disminuir la tensin de soldadura o aumentar la velocidad de desplazamiento de la antorcha. Eliminar cualquier resto de suciedad. Adecuar la velocidad a la tensin de soldadura. Eleccin de los consumibles de la manera adecuada, respecto de los materiales a soldar como a la responsabilidad estructural de la unin.

Material base contaminado. Velocidad de soldeo inadecuada. Materiales consumibles inadecuados o contaminados.

DEFECTO: Formacin de poros por proteccin gaseosa insuficiente

CAUSAS

Aire

SOLUCIONES Las corrientes de aire dan lugar a una proteccin ineficaz del gas. Caudal insuficiente de gas, que da origen a entradas de aire atmosfrico. Turbulencias provocadas por una inadecuada distancia entre la boquilla y la pieza. Boquilla obturada con proyecciones de materiales. Evitar las corrientes de aire, o aumentar el caudal de gas en posiciones difciles. Adecuar el caudal de gas a cada procedimiento y posicin de soldadura. Adecuar la distancia de la antorcha al caudal de gas y a la posicin de soldadura. Limpieza peridica de la boquilla.

Aire

Aire

Aire

Inclinacin excesiva de la pistola, que da origen a entradas de aire.

Situar la pistola con la inclinacin ms adecuada.

69

Potrebbero piacerti anche

- Resumen Exposicion Carrocerias IIIDocumento8 pagineResumen Exposicion Carrocerias IIIBenjamin PinedoNessuna valutazione finora

- Soldadura MigDocumento5 pagineSoldadura MigALFREDO NINA NINANessuna valutazione finora

- Proceso MigDocumento8 pagineProceso MigAnnie PailiachoNessuna valutazione finora

- Concepto de GmawDocumento35 pagineConcepto de GmawGustavo Adolfo100% (1)

- Gutierrez Chalan Raul D'alessandro Senati Fr1-Migmag 2 CicloDocumento3 pagineGutierrez Chalan Raul D'alessandro Senati Fr1-Migmag 2 CicloFranco RSNessuna valutazione finora

- Procesos de Soldadura MIG y TIGDocumento25 pagineProcesos de Soldadura MIG y TIGDaniela BallesterosNessuna valutazione finora

- GMAWDocumento8 pagineGMAWeduardo pulidoNessuna valutazione finora

- ConsultaDocumento4 pagineConsultaRaul Vicente Camacho PolancoNessuna valutazione finora

- Tarea GMAWDocumento29 pagineTarea GMAWcristianmatus100% (1)

- Informe GmawDocumento11 pagineInforme GmawMiguel Ángel Roque VasquezNessuna valutazione finora

- Definición de Soldadura MigDocumento16 pagineDefinición de Soldadura MigPaola100% (2)

- SoldaruraDocumento13 pagineSoldaruraJeferson RiveraNessuna valutazione finora

- Guía de Soldadura Mig-MagDocumento6 pagineGuía de Soldadura Mig-Magmnmc12Nessuna valutazione finora

- Proceso GmawDocumento9 pagineProceso GmawOruz DraxNessuna valutazione finora

- Fabricacion CuestionarioDocumento14 pagineFabricacion CuestionarioRelvin ColónNessuna valutazione finora

- Bagner Soladura Mig y TigDocumento5 pagineBagner Soladura Mig y TigRONALD RAMOS BILVAONessuna valutazione finora

- Soldadura GmawDocumento15 pagineSoldadura GmawalsanNessuna valutazione finora

- Soldadura TigDocumento7 pagineSoldadura Tigalejandra contrerasNessuna valutazione finora

- Gmaw 201811Documento15 pagineGmaw 201811Andres VillamarinNessuna valutazione finora

- Soldadura GMAWDocumento5 pagineSoldadura GMAWCristian Pluto ZpidNessuna valutazione finora

- Procesos de SoldaduraDocumento6 pagineProcesos de SoldaduraJeison MoraNessuna valutazione finora

- SoldadurasDocumento11 pagineSoldadurasAmboise CarloNessuna valutazione finora

- Soldadura MIG MAG..Documento8 pagineSoldadura MIG MAG..Jonathan SpNessuna valutazione finora

- Cuestionario Mig MagDocumento3 pagineCuestionario Mig MagSHEYLA MARITZA CCAPA CHOQUENessuna valutazione finora

- Marco Teorico MigDocumento7 pagineMarco Teorico Migms 5ANessuna valutazione finora

- Proceso de Soldadura Mig MagDocumento20 pagineProceso de Soldadura Mig MagOmar Hans QuispeNessuna valutazione finora

- Trabajo Grupal de SoldaduraDocumento9 pagineTrabajo Grupal de SoldaduraLuis ApazaNessuna valutazione finora

- Análisis de Variables en El GmawDocumento19 pagineAnálisis de Variables en El GmawAlexander Muñoz SánchezNessuna valutazione finora

- Gmaw - PresentacionDocumento41 pagineGmaw - PresentacionYofre Luis Zevallos ArzapaloNessuna valutazione finora

- Procesos de Soldadura2Documento7 pagineProcesos de Soldadura2Kevin MoralesNessuna valutazione finora

- Foro MigmagDocumento4 pagineForo Migmagfabriciohuaripatas.123Nessuna valutazione finora

- Semana 4 - Gmaw IiiDocumento141 pagineSemana 4 - Gmaw IiiMario SanchoNessuna valutazione finora

- Material de Aporte GmawDocumento9 pagineMaterial de Aporte GmawAlex GonzálezNessuna valutazione finora

- Exposicion Soldadura Grupo 8Documento44 pagineExposicion Soldadura Grupo 8Christian Camilo Carvajal CastroNessuna valutazione finora

- 5to Practica de Soldadura 1Documento4 pagine5to Practica de Soldadura 1Felipe Romario Hilario QuispeNessuna valutazione finora

- Soldadura TigDocumento7 pagineSoldadura TigBilsán GutierrezNessuna valutazione finora

- PCDM P4 VGJJ 8115Documento16 paginePCDM P4 VGJJ 8115Jesus Ska VergaraNessuna valutazione finora

- Soldadura Mig-Mag y TigDocumento29 pagineSoldadura Mig-Mag y TigSebastian de la ColinaNessuna valutazione finora

- Casos de SoldaduraDocumento13 pagineCasos de SoldaduraFabian RodriguezNessuna valutazione finora

- Tig ProcedimientoDocumento13 pagineTig ProcedimientoenglisNessuna valutazione finora

- Proceso Gmaw - MigDocumento12 pagineProceso Gmaw - MigluisNessuna valutazione finora

- Infra Manual Del Soldador Gmaw Mig-MagDocumento18 pagineInfra Manual Del Soldador Gmaw Mig-MagLevi AthanNessuna valutazione finora

- Mig MagDocumento9 pagineMig MagPablo SolizNessuna valutazione finora

- Lincoln SoldandoDocumento3 pagineLincoln Soldandolazaro_hdez2Nessuna valutazione finora

- Soldadura GeneralidadesDocumento24 pagineSoldadura GeneralidadesAlfredo RamzNessuna valutazione finora

- Analisis Al Proceso GmawDocumento11 pagineAnalisis Al Proceso GmawEnoc AndradeNessuna valutazione finora

- Agrietamiento AluDocumento13 pagineAgrietamiento AluFrancy Milena GonzalezNessuna valutazione finora

- Manufactura Experimental #4 Grupo 7Documento11 pagineManufactura Experimental #4 Grupo 7Fernando GutiérrezNessuna valutazione finora

- Soldadura Por Arco Electrico Con Alambre TubularDocumento7 pagineSoldadura Por Arco Electrico Con Alambre TubularTatiana ArangoNessuna valutazione finora

- Procesos Soldadura MigDocumento8 pagineProcesos Soldadura MigJuan LojaNessuna valutazione finora

- Soldadura Mig Mag - Ultimo InformeDocumento33 pagineSoldadura Mig Mag - Ultimo Informexiomalexandra18Nessuna valutazione finora

- Informe 03 GutsDocumento16 pagineInforme 03 GutsGustavoNessuna valutazione finora

- Instituto Tecnologico Santa CruzDocumento25 pagineInstituto Tecnologico Santa CruzEdwin RocaNessuna valutazione finora

- Soldadura MigDocumento9 pagineSoldadura MigJuankSalazarNessuna valutazione finora

- Manual Soldador 2parteDocumento18 pagineManual Soldador 2partelyoneduNessuna valutazione finora

- Soldadura MAG de estructuras de acero al carbono. FMEC0210Da EverandSoldadura MAG de estructuras de acero al carbono. FMEC0210Nessuna valutazione finora

- Soldadura MIG de acero inoxidable y aluminio. FMEC0210Da EverandSoldadura MIG de acero inoxidable y aluminio. FMEC0210Nessuna valutazione finora

- Soldadura con alambre tubular. FMEC0210Da EverandSoldadura con alambre tubular. FMEC0210Nessuna valutazione finora

- Soldadura en el montaje de tuberías. FMEC0108Da EverandSoldadura en el montaje de tuberías. FMEC0108Nessuna valutazione finora

- Historia de Los Barnices para Instrumentos de Cuerda Frotada - Estado Del Arte y ReflexionesDocumento86 pagineHistoria de Los Barnices para Instrumentos de Cuerda Frotada - Estado Del Arte y ReflexionesRenato FarabeufNessuna valutazione finora

- Revista Fine WoodWorking, Vol. 215, Año 2010Documento100 pagineRevista Fine WoodWorking, Vol. 215, Año 2010Hugo Alfredo Ordóñez Chocano100% (3)

- Plantilla Mango SerruchoDocumento1 paginaPlantilla Mango SerruchoHugo Alfredo Ordóñez Chocano100% (1)

- Literatura y Fuentes para El Peritaje Del Mueble Antiguo EspañolDocumento22 pagineLiteratura y Fuentes para El Peritaje Del Mueble Antiguo Españolseguimiento graduadosNessuna valutazione finora

- Bisagra Cazoleta Ficha DUCASSEDocumento2 pagineBisagra Cazoleta Ficha DUCASSECristian Muschietti0% (1)

- Guía Sencilla para Hacer Mortajas Con El RouterDocumento1 paginaGuía Sencilla para Hacer Mortajas Con El RouterHugo Alfredo Ordóñez ChocanoNessuna valutazione finora

- Trucos Caseros para El Mobiliario en Madera, Talaya AmbronaDocumento6 pagineTrucos Caseros para El Mobiliario en Madera, Talaya AmbronaHugo Alfredo Ordóñez ChocanoNessuna valutazione finora

- Normas o Medidas de Seguridad en El Uso de Herramientas en Un Taller de CarpinteríaDocumento14 pagineNormas o Medidas de Seguridad en El Uso de Herramientas en Un Taller de CarpinteríaHugo Alfredo Ordóñez ChocanoNessuna valutazione finora

- Prensa Rápida Con Cuña A 30ºDocumento3 paginePrensa Rápida Con Cuña A 30ºHugo Alfredo Ordóñez ChocanoNessuna valutazione finora

- Tornillos para Melamina, MDF y Madera, Tipo SPA, Información TécnicaDocumento39 pagineTornillos para Melamina, MDF y Madera, Tipo SPA, Información TécnicaHugo Alfredo Ordóñez Chocano100% (1)

- Normas o Medidas de Seguridad en El Uso de Herramientas en Un Taller de CarpinteríaDocumento14 pagineNormas o Medidas de Seguridad en El Uso de Herramientas en Un Taller de CarpinteríaHugo Alfredo Ordóñez ChocanoNessuna valutazione finora

- Curso Fundamental de Oficios de La Madera, Enseñanza PDFDocumento60 pagineCurso Fundamental de Oficios de La Madera, Enseñanza PDFHugo Alfredo Ordóñez ChocanoNessuna valutazione finora

- Gramil SencilloDocumento5 pagineGramil SencilloHugo Alfredo Ordóñez ChocanoNessuna valutazione finora

- Norma NTG 41054 - Especificaciones Bloques Huecos de ConcretoDocumento14 pagineNorma NTG 41054 - Especificaciones Bloques Huecos de ConcretoFelix Maurelio Canchari MallquiNessuna valutazione finora

- ESA+FSA Guia - Juntas y Bridas - EspanolDocumento54 pagineESA+FSA Guia - Juntas y Bridas - EspanolunfalsoimpostorNessuna valutazione finora

- Tabla de Equivalencias de Brocas y MachuelosDocumento1 paginaTabla de Equivalencias de Brocas y MachuelosHugo Alfredo Ordóñez Chocano89% (9)

- For MaletasDocumento167 pagineFor MaletasMynor Figueroa FuentesNessuna valutazione finora

- Manual de Prácticas de Laboratorio de ConcretoDocumento73 pagineManual de Prácticas de Laboratorio de Concretorle0n100% (2)

- Tubos de Las Prensas de TuboDocumento9 pagineTubos de Las Prensas de TuboHugo Alfredo Ordóñez ChocanoNessuna valutazione finora

- For MaletasDocumento167 pagineFor MaletasMynor Figueroa FuentesNessuna valutazione finora

- Platina Columna VigaDocumento1 paginaPlatina Columna VigaHugo Alfredo Ordóñez ChocanoNessuna valutazione finora

- Fijaciones Fisher FBA-FWADocumento2 pagineFijaciones Fisher FBA-FWAHugo Alfredo Ordóñez ChocanoNessuna valutazione finora

- Libro PlasticidadDocumento76 pagineLibro PlasticidadcquintanillaNessuna valutazione finora

- Sika Acril TechoDocumento3 pagineSika Acril TechoHugo Alfredo Ordóñez ChocanoNessuna valutazione finora

- Reguladores para Gases, HarrisDocumento88 pagineReguladores para Gases, HarrisHugo Alfredo Ordóñez ChocanoNessuna valutazione finora

- Norma de Emisión para Artefactos Que Usan Leña o Biomasa, CONAMADocumento98 pagineNorma de Emisión para Artefactos Que Usan Leña o Biomasa, CONAMAHugo Alfredo Ordóñez Chocano100% (2)

- Eternit - Cubierta Fibrocemento Teja Ondulada Perfil 7, ColombiaDocumento14 pagineEternit - Cubierta Fibrocemento Teja Ondulada Perfil 7, ColombiaHugo Alfredo Ordóñez Chocano100% (2)

- Técnicas de Unión, Soporte para Tableros y EstantesDocumento1 paginaTécnicas de Unión, Soporte para Tableros y EstantesHugo Alfredo Ordóñez ChocanoNessuna valutazione finora

- Chimeneas y FumisteriaDocumento4 pagineChimeneas y FumisteriaHugo Alfredo Ordóñez ChocanoNessuna valutazione finora

- Whirpool AWO D43430 EsDocumento2 pagineWhirpool AWO D43430 EsHugo Alfredo Ordóñez ChocanoNessuna valutazione finora

- Informe Adsorcion 16Documento21 pagineInforme Adsorcion 16Angélica MontalvoNessuna valutazione finora

- Analisis de Una Vivienda PDFDocumento31 pagineAnalisis de Una Vivienda PDFchioneroNessuna valutazione finora

- BINARIOSDocumento32 pagineBINARIOSCristian Perez AnguloNessuna valutazione finora

- Prueba Prelimiar Materia Organica ASTM C40Documento4 paginePrueba Prelimiar Materia Organica ASTM C40cesaitar73465Nessuna valutazione finora

- Modelos de Procesos de Software para Sistemas EmbebidosDocumento4 pagineModelos de Procesos de Software para Sistemas EmbebidosSaroff Yataco IrrazábalNessuna valutazione finora

- Ficha Tecnica Vibrocompactador Hamm FTM-004 - 220808 - 161700Documento2 pagineFicha Tecnica Vibrocompactador Hamm FTM-004 - 220808 - 161700katia hernandezNessuna valutazione finora

- Cotizacion de Valvulas VagDocumento8 pagineCotizacion de Valvulas VagfranNessuna valutazione finora

- Especificaciones AnfiteatroDocumento87 pagineEspecificaciones AnfiteatroManuel Aurelio Esparza Monroy100% (1)

- Problema AnalisisDocumento2 pagineProblema AnalisisKelverluis TorresvegaNessuna valutazione finora

- Bloque Del MotorDocumento13 pagineBloque Del MotorFerNando100% (1)

- Acreditable Maricely Lopez Act 3 4312Documento5 pagineAcreditable Maricely Lopez Act 3 4312Maricely LopezNessuna valutazione finora

- Instrucciones Servicio Sinamics V20 2017 PDFDocumento426 pagineInstrucciones Servicio Sinamics V20 2017 PDFFabian RobuschiNessuna valutazione finora

- Diagrama de Bloques PEPSUDocumento24 pagineDiagrama de Bloques PEPSUalga4898100% (3)

- Tutorial de Visual Studio 2005 y SQL Server 2005 PDFDocumento60 pagineTutorial de Visual Studio 2005 y SQL Server 2005 PDFdjrojas2512Nessuna valutazione finora

- Ats Energizar Contenedores-2Documento54 pagineAts Energizar Contenedores-2Luis CarlosNessuna valutazione finora

- Ficha Tecnica Sondas-Tsp Ll2Documento2 pagineFicha Tecnica Sondas-Tsp Ll2sln.tapia.briNessuna valutazione finora

- Cálculo de EstructurasDocumento4 pagineCálculo de Estructurasanotny Nùñez RomànNessuna valutazione finora

- Respuesta A Solicitud Aclaracion Oferta ECONOMICADocumento10 pagineRespuesta A Solicitud Aclaracion Oferta ECONOMICAjuanjose92Nessuna valutazione finora

- 20122sicq000188 2Documento22 pagine20122sicq000188 2edgar yadhir perez hernandezNessuna valutazione finora

- Los Alambres en OrtodonciaDocumento25 pagineLos Alambres en OrtodonciaBarry Turner91% (11)

- Manual Descalcificador Curve D-Uf-M3Documento26 pagineManual Descalcificador Curve D-Uf-M3gustavoNessuna valutazione finora

- Plan de Trabajo MaryDocumento11 paginePlan de Trabajo MaryDiego FalconNessuna valutazione finora

- Fti #005-2019-Gore - Puno-Potoni PDFDocumento15 pagineFti #005-2019-Gore - Puno-Potoni PDFivan tipula mamaniNessuna valutazione finora

- Preguntas Sin ResDocumento50 paginePreguntas Sin ResJose Luis Rodriguez BrusilNessuna valutazione finora

- Ficha - Tecnica - MAP SENSUS 405 - S - 13-19Documento2 pagineFicha - Tecnica - MAP SENSUS 405 - S - 13-19piper123123123100% (3)

- Suelos EspecialesDocumento59 pagineSuelos EspecialesZohar D. ML100% (1)

- Control de Pozos Aguas ProfundasDocumento11 pagineControl de Pozos Aguas ProfundasIngrid Pgg100% (1)

- Evidencia 1 Cuadro Comparativo Medios y Modos de TransporteDocumento5 pagineEvidencia 1 Cuadro Comparativo Medios y Modos de Transportenelvis100% (1)

- STM 32 F 4 DiscoveryDocumento6 pagineSTM 32 F 4 DiscoveryJorge RíosNessuna valutazione finora