Documenti di Didattica

Documenti di Professioni

Documenti di Cultura

Ceramicas Avanzadas

Caricato da

Maximiliano Perez ZepedaTitolo originale

Copyright

Formati disponibili

Condividi questo documento

Condividi o incorpora il documento

Hai trovato utile questo documento?

Questo contenuto è inappropriato?

Segnala questo documentoCopyright:

Formati disponibili

Ceramicas Avanzadas

Caricato da

Maximiliano Perez ZepedaCopyright:

Formati disponibili

www.todoquimica.

net La web de Ingeniera Qumica

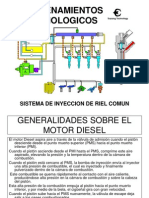

CERMICAS AVANZADAS

www.todoquimica.net La web de Ingeniera Qumica

ndice

1.- Introduccin 2.- Caractersticas Fsicas 3.- Tecnologa de proceso y fabricacin 4.- Aplicaciones 5.- Cermica Estructural Del Carburo Del Silicio 5.1- Sistema Material. 5.2- Tecnologa De Fabricacin. 5.3- Caractersticas 5.4- Aplicaciones 6.- Cermica Estructural Del Nitruro De Silicio 6.1- Sistema Material. 6.2- Tecnologa De Fabricacin. 6.3- Caractersticas. 6.4- Aplicaciones 7.- Cermica Estructural De Zirconia 7.1- Sistema Material. 7.2- Tecnologa De la Fabricacin. 7.3- Caractersticas. 7.4- Aplicacio nes 8. Cermicas y recubrimientos cermicos para mejorar la resistencia al desgaste y a la abrasin 8.1.- Recubrimientos cermicos de baja friccin, resistentes al desgaste, adheridos qumicamente 8.2. Recubrimientos a base de compuestos cermicos tenaces 8.3. Composita cermica/acero 8.4. Cermicas orgnicas precursoras 8.5. Material compuesto (sandwich) de almina porosa y almina densificada 9. Recubrimientos para mejorar la resistencia a la corrosin 10. Cermicas resistentes al calor 10.1. Cermicas resistentes a las altas temperaturas 2 39 42 43 44 44 46 48 48 39 4 5 7 10 11 11 12 14 20 21 21 23 26 28 30 30 31 35 37

www.todoquimica.net La web de Ingeniera Qumica 10.2. Cermicas moldeables y maquinables 10.3. Cermica tenaz resistente a los choques trmicos 10.4. Cermica mullita para elevadas temperaturas 11. Cermicas superplsticas 11.1. Cermicas estructurales de forja superplstica 11.2. Cermicas superplsticas con resistencias elevadas 11.3. Deformacin plstica de la espinela 12. Procesos de adherencia cermica- metal 12.1.- Adherencia cermica- metal de elevada resistencia a la rotura 12.2. Cermicas de baja temperatura adheridas al acero 12.3. Metales adheridos a cermicas resistentes a las altas temperaturas 13. Cermicas reforzadas 13.1- Cermicas tenaces reforzadas con "Whiskers 49 50 51 51 53 54 55 56 56 57 58 59 59

13.2. Cermicas reforzadas con Whiskers para herramientas de corte. Nuevos mtodos de fabricacin 14. Cermica electrnica 14.1 Relaciones estructura propiedades 14.2 Procesado de electrocermicas 14.3 Proceso de la cermica de mltiples capas 14.4 Tecnologa de la Pelcula Gruesa 14.5 Progresos actuales y futuros en cermica electrnica de mltiples capas 14.6 Otros aspectos de inters sobre las electrocermicas. 14.6.1 Cermicas conductoras estables altas temperaturas en clulas de combustible 14.6.2. Cermicas con conductividades metlicas 14.6.3. Cermicas conductoras de protones (sensores de gas) 14.6.4. Compuesto cermico electroconductor resistente al calor 14.6.5. Compuesto cermico como resistor (varistor) para elevados voltajes 14.6.6. Recubrimientos cermicos sobre metal. Metales aisladores para substratos electrnicos 14.6.7. Control de las propiedades elctricas de acuerdo a la microestructura 15.- Bibliografa 3 94 95 97 61 64 66 69 76 82 84 88 89 91 91 92 93

www.todoquimica.net La web de Ingeniera Qumica

1.- Introduccin

Son aquellos materiales que combinan las caractersticas y las ventajas de la cermica tradicional, por ejemplo inercia qumica, capac idad a alta temperatura, y dureza, con la capacidad de soportar una tensin mecnica significativa. Como toda cermica, son estn formados por compuestos inorgnicos y no metlicos; adems, a menudo son mezclas de varios componentes y/o materiales de fase mltiple que tienen estructuras cristalinas comp lejas. Estos materiales se realizan generalmente para ser completamente densos y para tener tolerancias dimensionales ajustadas. Adems de ser diseados soportar niveles substancialmente ms altos de la tensin mecnica y trmica, hay otras caractersticas importantes que hacen a la cermica estructural avanzada diferente de las cermicas tradicionales. Los polvos, las composiciones, el procesado, y microestructura que resulta se deben controlar cuidadosamente para proporcionar los niveles requeridos del funcionamiento. Por lo tanto, la cermica estructural avanzada es ms costosa que cermica tradicional.

La mayora de la cermica estructural avanzada bajo desarrollo se basa hoy en el nitruro de silicio, Si3 N 4; carburo del silicio, SiC; zirconia, ZrO2 ; o almina, Al2 O 3. Adems, materiales tales como diborato de titanio TiB2 ; nitruro de aluminio, AlN; oxinitrato de aluminio de silicio, SiAlON; y algunos otros carburos y nitruros de cermica se clasifican a menudo como cermicas avanzadas o de alta tecnologa debido a los mtodos de procesado o usos. Los compuestos de matriz cermica tambin estn aumentando sus aplicaciones como cermica estructural avanzada. El nitruro de silicio, el carburo del silicio, y la zirconia monolticos representan una familia de materiales ms bien que un solo compuesto. Una amplia gama de microestructuras y las caractersticas se puede adaptar dentro de cada familia, con modificaciones de las composiciones o procesado, para optimizar el funcionamiento de los materiales para usos especficos.

www.todoquimica.net La web de Ingeniera Qumica

2.- Caractersticas Fsicas

La cermica estructural avanzada posee una combinacin de capacidades a alta temperatura, alta fuerza, tolerancia a la dureza o a defecto, alta dureza, resistencia mecnica a las altas temperaturas, resistencia al desgaste, resistencia a la corrosin, resistencia al choque trmico, resistencia al abrasin, y durabilidad a largo plazo. En la Figura 1 se muestra la tensin y las gamas de uso de temperaturas para SiC, Si3 N4 y ZrO2 . La cermica de zirconia, que se utiliza bajo condiciones de la alta tensin y temperaturas moderadamente altas (hasta 600 C), tiene la fuerza ms alta a baja temperatura. . Aunque la dureza a baja temperatura del nitruro de silicio es menor que para la zirconia, el nitruro de silicio mantiene sus caractersticas hasta 1200 C. El carburo del silicio es algo ms dbil que el nitruro de silicio sobre todo el rango de temperaturas, pero mantiene buena dureza y resistencia a la abrasin a las temperaturas ms altas (1500 C)

www.todoquimica.net La web de Ingeniera Qumica

Fig. 1. Diagrama de tensin y rangos de uso de temperaturas ZrO2 (-), Si3N4 (---), y SiC (-.-.-)

www.todoquimica.net La web de Ingeniera Qumica

3.- Tecnologa de proceso y fabricacin

La relacin entre el proceso y caractersticas es especialmente crtica para la cermica estructural avanzada porque el xito del proceso requiere de composiciones y microestructuras cuidadosamente controladas. La fabricacin se realiza generalmente en cuatro pasos: procesado de polvos, consolidaci n/conformado, densificacin, y acabado. Los polvos de partida deben ser qumicamente puros y de granulado fino. Entonces, dependiendo de los procesos de conformado y de densificaci n que se utilizarn, y de las caractersticas y de la microestructura finales deseadas, los polvos se pueden mezclar con varios aditivos. Por ejemplo, los aditivos se pueden utilizar para mejorar la flu idez de polvos secos para que permitan un llenado del molde ms fcil. Los plastificantes se pueden agregar para mejorar el conformado de las mezclas del polvo para ciertos tipos de operaciones de conformado. Los ligantes se agregan casi siempre a las mezclas del polvo, especialmente en las previstas para el conformado en seco, para mejorar la adherencia de las partculas finas del polvo y dar fuerza a la parte verde. (La parte verde se refiere a los polvos compactados, formados por cualquier proceso, que todava no se les ha realizado una operacin de densificacin.) Los aditivos de sinterizacin son tambin necesarios para los materiales covalentes, particularmente no oxides, para mejorar los radios de densificacin.

Una vez que se ha procesado el polvo y el sistema de composicin, varias tcnicas, incluye ndo prensado en seco (uniaxial o isostticoo), slip casting, conformado plstico (extrusin o moldeado por inyeccin), se puede utilizar para realizar el conformado. En una operacin de prensado en seco, los polvos se alimentan en un dado o una cavidad y se compacatan bajo presin. En general, el prensado se puede dividir en dos categoras: uniaxial (uniprensado) e isosttico (isoprensado). En el prensado uniaxial el polvo se alimenta en un dado y la presin se aplica externamente a lo largo de un solo eje, lo cual limita esta tcnica a formas relativamente simples. En el prensado isostatico, el polvo se alimenta en un molde compresible o bolsa y la presin es aplicada uniformemente en todas las direcciones por medio de un lquido o un gas. El slip casting implica agregar el polvo de cermica a un medio lquido que sea acuoso producir una mezcla que se vierte en un molde poroso.

www.todoquimica.net La web de Ingeniera Qumica Transcurrido un tiempo, el agua de la mezcla es absorbida por el molde y el resultado es una cermica slida. Esta tcnica es la ms conveniente para la produccin de bajo volumen de formas relativamente simples y se ha utilizado tradicionalmente para los componentes huecos o tubulares. Los avances en conformado de mezcla, materiales del molde, y diseo del molde han dado lugar a un slip casting ms rpido, permitiendo obtener piezas de seccin transversal ms gruesas y formas ms complejas.

Para el conformado plstico el polvo de cermica se combina con los plastificantes tales como resinas termoplsticas y otros aditivos para hacer una mezcla que sea deformable bajo presin. Esta mezcla se calienta levemente, mejorando la plasticidad, y se se obtienen piezas por extrusin o moldeado por inyeccin. La extrusin es un proceso continuo, que permite obtener un alto volumen de piezas, pero se limita a las formas que tienen una seccin transversal constante, eg, barras y tubos. El moldeado de inyeccin es un proceso del alto volumen capaz de producir formas complejas, pero los costes de los tiles para los moldes pueden ser muy altos.

Sin tener en cuenta el mtodo de consolidacin usado, la parte formada o verde debe experimentar generalmente un proceso de quemado antes de la densificacin para quitar las ligantes, los plastificantes, y otros aditivos descomponibles que fueron agregados en el paso de conformacin. En el caso de prensado en seco solamente las cantidades pequeas de ligantes son agregados, mientras que para los componentes moldeado- inyeccin, los aditivos pueden suponer 30-40 vol. % de la parte verde. Los aditivos son compuestos tpicamente orgnicos que se descomponen a temperaturas menores a 700 C. Sin embargo, para asegurar la completa eliminacin de los aditivos sin generar daos a la pieza, por ejemplo, un aumento de volumen o agrietamiento, el quemado se debe hacer lentamente y bajo condiciones cuidadosamente controladas. El quemado puede ser un paso separado o puede ser incorporada en los primeros pasos de la densificacin.

Las tcnicas a alta temperatura de la consolidacin tales como sinterizacin convencional, sinterizacin por reaccin, prensado en caliente, y el prensado isosttico caliente, son generalmente necesarias para la cermica estructural avanzada. La sinterizacin 8

www.todoquimica.net La web de Ingeniera Qumica implica el ligado del polvo a temperatura alta sin el uso de la presin y, especialmente en el caso de no oxidos, requiere generalmente de los aditivos para promover la densificacin e inhibir el crecimiento de grano. La realizacin de densidad completa puede ser ms difcil que en los mtodos por presin y la composicin y la cant idad de ayudas de densificacin requeridas puede degradar las caractersticas del material a alta temperatura. La sinterizacin por reaccin o enlazado por reaccin implica la infiltracin de una cama del polvo por el componente gaseoso apropiado o el material fundido a temperaturas elevadas para producir la composicin deseada. Las formas complejas se pueden formar usando el polvo de partida y poco o nada de contraccin ocurre durante la reaccin. Sin embargo, el material de partida sin reaacionar resid ual y/o la porosidad residual en el producto final pueden ser un problema.

El prensado en caliente consiste en el uso simultneo de alta presin y de la temperatura uniaxial al polvo. Los materiales completamente densos se pueden formar, a menudo teniendo alta fuerza, pero la aplicacin de la presin uniaxial limita esta tcnica a las formas simples. En el caso de prensado isosttico en caliente (HIP), la presin se aplica al polvo compactado igualmente en todas las direcciones con el uso de un gas co mprimido. La fabricacin de formas ms complejas, no posible es uso del prensado en caliente. Sin embargo, esta tcnica requiere que el material est sinterizado a la porosidad marcada antes del uso de la presin isosttica o encajonado en una lata compresible de metal o de cristal fundido.

La sinterizacin de polvos por microondas, es una tcnica relativamente nueva, tiene la ventaja de proporcionar un calentamiento ms uniforme del componente, porque no se realiza por conduccin y conveccin. Otros metodos para elconformado y la densificacin que evitan el proceso tradiciona l del polvo estn tambin en desarrollo como la deposicin de fase vapor (CVD), procesado Sol- gel (CVD) y la pirolisis polimerica organometa lica.

Aunque algunos procesos de postconformado como pulido o torneado son a menudo necesarios, la dureza intrnseca de la cermica estructural avanzada los hace difciles y costosos para trabajar a mquina. Adems, el pulido puede introducir defectos superficiales que puede n servir como sitios donde se produzcan fallos. As, los proceso de conformado que 9

www.todoquimica.net La web de Ingeniera Qumica producen componentes con la forma deseada, tales como moldeado de inyeccin y el prensado isosttico en caliente, son aplicados principalmente porque su uso reduce el tratamiento posterior de las piezas.

4.- Aplicaciones

El desarrollo de la cermica estructural ha tenido como objetivo principal los usos para la turbina de gas, el motor diesel, y los motores ignicin. La capacidad de la cermica de funcionar a temperaturas ms altas que las superaleaciones, y de hacerlo sin necesidad de enfriamiento, ha sido una fuerza impulsora particularmente importante. La utilizacin de la cermica en motores de combustin puede conducir a la disminucin del consumo de combustible y al funcionamiento del motor con temperaturas de funcionamiento ms altas, a la eliminacin de prdidas mecnicas resultado de la refrigeracin, una inercia ms baja, y una disminucin de la friccin. Adems de las caractersticas crticas al funcionamiento mecnico, la cermica estructural avanzada tiene la ventaja significativa de no requerir materiales estratgicos (como Ni, Co, Cr) para su fabricacin.

La cermica estructural avanzada est tambin bajo investigacin para el uso en otros usos del alto rendimiento incluyendo el rodillo y los rodamientos de bolas antifriccin, herramientas de corte de metales, extrusin en caliente y los dados calientes de la fo rja, las piezas industriales sometidas a elevado desgaste (como inyectores del chorro de arena, sellos de la bomba), y varios usos militares (como armadura, cpulas protectoras de la antena, bvedas).

10

www.todoquimica.net La web de Ingeniera Qumica

5.- Cermica Estructural Del Carburo Del Silicio

El carburo del silicio ha sido el material ms se ha empleado para los usos de cermicas estructurales. Las caractersticas tales como expansin trmica relativamente baja, el alto radio fuerza-peso, alta conductividad trmica, dureza, resistencia a la abrasin y a la corrosin, y lo ms importantemente, el mantenimiento de la resistencia elastica a temperaturas de hasta 1650 C, han conducido a una amplia gama de usos. Adems, es posible producir cantidades grandes de polvos puros del carburo del silicio y formas requeridas del componente.

5.1- Sistema Material.

El carburo del silicio se presenta en una variedad de formas cristalinas polimrficas, generalmente sealada -SiC para la forma cbica y a-SiC para las variedades hexagonales y rombodricas. La forma alfa es la ms estable a temperaturas sobre 2000 C, mientras que el -SiC cbico es el producto ms comn cuando el carburo del silicio se produce en temperaturas ms bajas. La mayora del polvo del carburo del silicio es producido por el proceso de Acheson que implica la reduccin de la arena de la silice de pureza elevada que rodea una base elctricamente calentada del coque del petrleo o del carbn de la antracita. La reaccin se realiza a alrededor 2400 C durante 36 h donde se forma el a-SiC . Se separa el producto basandose en la pureza (determinada por el color cristalino) y la tierra. Para los usos de cermica estructurales este material se debe mo ler, a menudo a tamaos submicromtricos, y se debe limpiar qumicamente de impurezas. La gran escala de este proceso conduce a un costo relativamente bajo para una materia prima de la pureza tan elevada.

El a-SiC se puede tambin producir directamente con la pureza deseada por la reaccin en fase gaseosa del plasma de especies tal como silano, y el metano. Polvos del -SiC se puede n producir por la misma reaccin en fase gaseosa a una temperatura ms baja (15001600 C) o por reacciones de la descomposicin del polmero.

11

www.todoquimica.net La web de Ingeniera Qumica

5.2- Tecnologa De Fabricacin.

Los carburos del silicio para el uso estructural se pueden clasificar como: sinterizado enlazado por reaccin, fase liquda, y de estado slido sinterizado. El SiC 4 enlazado por reaccin es un compuesto de una matriz continua de SiC que tiene silicio de 5 a del 20%, y metal que llena el volumen restante. Para formar este material, una preforma del polvo que contena el carbn agregado como polvo o como el producto de la descomposicin de una resina de la fuente del carbn, se infiltra con silicio alrededor 1500 C con contacto directo o usando el vapor del silicio. El silicio reacciona con la preforma del carbn para formar una estructura que tiende un puente sobre el SiC. El exceso de slice restante, llena el espacio de poro residual y da un producto completamente denso que tiene integridad estructural hasta 1370 C. El silicio se funde a 1410 C. La preforma se puede fabricar por cualquiera de los procesos de cermica tradicionales. El polvo del carburo del silicio utilizado para la preforma no requiere tamaos de partcula submicrometricos y la pureza de otras formas de SiC denso, aunque preformas realizadas con tamaos de particula ms finos de SiC tienden a dar un producto ms fuerte. El sistema enlazado por reaccin produce poco cambio dimensional (< 1 %) de la preforma , permitiendo formas grandes y complejas que presentan tolerancias dimensionales ajustadas. Por otra parte, las bajas temperaturas (1500 C) empleadas durante el

12

www.todoquimica.net La web de Ingeniera Qumica enlazado por reaccin, combinada con la flexibilid ad de tamao y pureza del polvo, proporcionan un producto de buena calidad con un coste razonable.

El deseo de una forma de ms alta dureza de SiC denso, conveniente para los usos en temperaturas sobre 1300-1400 C, ha conducido al desarrollo del material sinterizado por fase liquida. Este proceso implica la reaccin de un aditivo xido (tpicamente AL2O 3 del 1 al 2%) y del slice presente en la superficie de los granos de SiC para crear un derretimiento durante la densificacin sobre 2000 C. Un uso simultneo del prensado en caliente se requiere a menudo para alcanzar un producto denso y el SiC resultante presenta una dureza a temperatura ambiente y resistencia al desgaste excelentes. Sin embargo, el proceso prensado en caliente se limita a la produccin de formas simples, y la presencia de la fase del aluminosilicato tiende a disminuir la dureza y la resistencia a la oxidacin a elevadas temperaturas. El uso de la sinterizacin en fase lquida de SiC est por lo tanto limitado para los usos que req ueran formas complejas y la exposicin a largo plazo a altas temperaturas.

Un nuevo tipo de SiC sinterizado en fase lquida usando el oxido de itrio , Y2 O 3 , como aditivo y el polvo de SiC de tamao submicromtrico para mejorar la densificacin, produce un material que pueda ser densificado sin el uso de la presin. Este material, sinterizado por presin en fro, parece ser comparable al nitruro de silicio en dureza y resistencia a la fractura.

Dos formas de pureza elevada densa SiC resultaron del descubrimiento de que las adiciones simultneas del carbn y del boro permiten la densificacin del carburo del silicio sin el uso de la presin. Uno es un material sinterizable basado en las materias primas del SiC, 1% de carbn y 0.5% de boro. El control de las condiciones de la reactividad y del densificacin del polvo es crtico porque las temperaturas de densificacin se acercan a la regin para la transformacin a la forma alfa del SiC dando por resultado ndices de crecimiento excesivos del grano y disminucin de la dureza resultante final. El otro producto resultante del mismo sistema aditivo, pero basado en el a-SiC es ms sencillo de producir. Polvo de SiC ultrafino se utiliza para aumentar la fuerza impulsora para la densificacin y para reducir al mnimo las distancias de difusin. Se han realizado muchos anlisis sobre el papel de estos dos aditivos en la densificacin. El carbn parece reaccionar con el oxgeno 13

www.todoquimica.net La web de Ingeniera Qumica superficial presente en los granos de SiC, formando el CO voltil y de tal modo purificando las superficies. El papel del boro es ms difcil de definir, pero se cree que promueve la difusin del volumen y la difusin del lmite de grano.

Los carburos a y -sinterizados de silicio han sido fabricados por todos los mtodos de conformado de cermica disponibles. La sinterizacin se realiza en vaco o en una atmsfera del argn. El ma terial resultante presenta cerca de un 98% denso teniendo porosidad aislada pequea y partculas residuales del carbn. El anlisis no indica ninguna presencia de las segundas fases a lo largo de los lmites de grano. Esto conduce a un material con una retencin excelente de la dureza a las temperaturas de 1500 C y de una superior resistencia a la oxidacin a elevada temperatura.

Un tratamiento postsinterizacin HIP se ha utilizado para mejorar ms lejos la dureza del carburo sinterizado del silicio. El componente se sinteriza hasta que toda la porosidad superficial es cerrada, entorno a 95% denso o superior, despus se somete a una combinacin de temperatura y de presin de gas argn hasta alcanzar la densificacin final. Se alcanzan tamaos de grano ms finos en el cuerpo final porque las temperaturas de la sinterizacin tienden a ser ms bajas. El m aterial resultante demuestra buena uniformidad de la densidad, uniforme en componentes seccionados transversalmente gruesos, y con niveles de densidad sobre el 99% de densidad terica. Si la densificacin se realiza correctamente, se presenta un aumento significativo y una uniformidad mejorada en resultados de la dureza.

5.3- Caractersticas

Las caractersticas de la cermica estructural de SiC se demuestran en la Tabla 1 . Estas caractersticas se presentan para los materiales representados. Las variaciones pueden existir dentro de una forma dada dependiendo del fabricante. El cuadro 2 demuestra la tensin del SiC en funcin de temperatura. Sinterizado o sinterizado/HIP SiC es el mejor material para los usos en temperaturas sobre 1400 C y el densificado en fase liquida presenta el mejor

14

www.todoquimica.net La web de Ingeniera Qumica funcionamiento a bajas temperaturas. La forma enlazada por reaccin se utiliza sobre todo por su facilidad de fabricacin y no por sus caractersticas mecnicas superiores.

15

www.todoquimica.net La web de Ingeniera Qumica

Tabla 1. Caractersticas de la cermica del carburo del silicio

Las curvas de la rotura de SiC por stress se muestran en el cuadro 3.

Todos los

compuestos son resistentes a ruptura por servicio a elevadas temperaturas. Adems, SiC demuestra una resistencia excepcional a la oxidacin incluso en 1200 C como resultado de la formacin de una capa superficial de la silicona protectora de la pureza elevada.

16

www.todoquimica.net La web de Ingeniera Qumica

Fig. 3. Comportamiento de la ruptura por stress en aire en 1200 C para la cermica estructural de SiC: - Por presin en caliente; ---- enlazado por reaccin; alfa sinterizado ; - beta sinterizado.

Las caractersticas del mdulo elstico y de la expansin trmica son dadas por las caractersticas del cristal de SiC en s mismo, y la conductividad trmica o la difusiv idad trmica de los carburos del silicio tiende a ser substancialmente ms alta que las de la otra cermica estructural. La difusividad trmica en funcin de la temperatura se muestra en el cuadro 4. Estos valores tienden a ser sensibles a la forma de carburo del silicio, pero todos los valores caen perceptiblemente conforme la temperatura aumenta. La combinacin de un mdulo elstico alto y moderado coeficiente de la expansin trmica convierte al SiC en susceptible al dao por choque trmico. La resistencia al choque trmico es perceptiblemente ms baja que la del nitruro de silicio, pero ms alta que la cermica estructural del zirconia. El comportamiento ante el choque trmico es tambin muy dependiente de la aplicacin. Por ejemplo, los cambios de temperatura muy rpidos pueden conducir a una preferencia del Si3 N4

17

www.todoquimica.net La web de Ingeniera Qumica sobre SiC, mientras que para ndices moderados del cambio de temperatura la alta conductividad trmica de SiC puede conducir a un funcionamiento mejor.

Fig. 4. Difusividad trmica de la cermica estructural silicio-basada: (a) SiC enlazado por reaccin; (b) SiC por presin en caliente y sinterizado; (c) Si3N4 por presin en caliente (MgO del 1%, el 8% Y2O 3 ); (d) RS-Si3N 4 (la densidad es 2.1-2.9 g/mL). La resistencia a la fractura de SiC tiende aser ms baja que la de la otra cermica estructural lo cual conduce a una cierta preocupacin por el uso de SiC en ciertos motores de 18

www.todoquimica.net La web de Ingeniera Qumica combustin, tales como rotores de turbina que puedan ser susceptibles al impacto de objetos extraos. El oxido de itrio SiC sinterizado en fase liquida es comparable a otra cermica estructural en resistencia a la fractura. Las caractersticas de la abrasin y de la corrosin no se han medido tan extensivamente como otras caractersticas mecnicas. El desgaste y el coeficiente de medidas de la friccin han sido sobre todo especficos del uso, pero precisan la importancia de la preparacin superficial y de la caracterizacin. Los resultados publicados de la abrasin demuestran buena resistencia a la abrasin angular de la partcula o de la mezcla. SiC enlazado por reaccin tiende a ser el ms susceptible al desgaste erosivo debido a desgaste preferencial de los granos libres conectados a la superficie del silicio. SiC enlazado por reaccin tambin aparece mucho menos resistente a los cidos, a los lcalis, y a los productos de alta temperatura de la combustin que el material sinterizado monofsico. En contacto con el sulfato de sodio, o escorias cidas o bsicas del carbn de la gasificacin del carbn, SiC tiende a corroerse levemente en una reaccin de picaduras. En reacciones bs icas de la escoria del carbn a las temperaturas a partir de 1000 a 1300 C, la reaccin implica la disolucin de la capa protectora de la oxidacin del silice seguida por la reaccin con el Fe o el Ni para formar los silicatos de bajo punto de fusin. El carburo sinterizado del silicio tambin se ha demostrado que tambin se corroe a temperaturas elevadas en atmsferas que contenan hidrogeno . La reaccin parece ser una descarburacin del SiC, particularmente en los lmites de grano, dando por resultado regiones ricas del silicio y un poco de polvillo radiactivo del grano. La corrosin de los vapores y de las partculas de cristal del silicato del sodio ha demostrado que SiC sinterizado y enlazado por reaccin se corroe con la oxidacin pasiva seguida por la disolucin de la capa del xido. El componente del silicio en SiC enlazado por reaccin fue oxidado ms rpidamente que la fase de SiC.

19

www.todoquimica.net La web de Ingeniera Qumica

5.4- Aplicaciones

Los carburos del silicio se utilizan ms para funcionamiento con desgaste a baja temperatura que para el comportamiento de alta temperatura. Los usos son tales como inyectores de chorro de arena, sellos automotores de la bomba de agua, cojinetes, componentes de la bomba, y dados de extrusin que utilizan la alta dureza, resistencia de la abrasin, y resistencia a la corrosin del carburo del silicio . Los usos estructurales a elevada temperatura se extienden desde las gargantas del inyector del cohete hasta los rodillos del horno y la combinacin de la alta conductividad trmica, de la dureza y de la estabilidad a alta temperatura hace que se fabriq uen los componentes de los tubos del intercambiadores de calor de carburo del silicio.

La mayora de los usos del motor implican componentes auxiliares tales como rotores del turbo, piezas del tren de vlvula para reducir prdidas por friccin, pernos de la mueca del pistn, y compartimientos de precombustin. El uso de SiC para los pistones y los trazadores de lneas del cilindro se ha demostrado, pero la alta conductividad trmica hace difcil el uso de SiC frente otra cermica estructural. Sin embargo, la altas conductividad trmica y dureza a las altas temperaturas hacen SiC una buena opcin para los combustores. La tecnologa bien desarrollada de la fabricacin y un coste ms bajo de la materia prima tambin han dado lugar al uso de SiC para muchos componentes inmviles de la turbina de gas. Los rotores y las paletas de turbina de SiC tambin se han mostrado, pero las consideraciones de la dureza material han dado lugar a menudo a la seleccin de Si3N 4 .

Los usos futuros pueden implicar el uso de SiC como substratos para los chip s de silicio, haciendo uso de la alta conductividad trmica de SiC. La baja densidad de los carburos del silicio puede tambin dar lugar a usos en espacio. Tal uso est en los espejos espaciales, haciendo uso del alto grado de pulido posible de la superficie de SiC denso.

20

www.todoquimica.net La web de Ingeniera Qumica

6.- Cermica Estructural Del Nitruro De Silicio

El nitruro de silicio es el material dominante para los usos de cermica estructurales en ambientes de la alta tensin mecnica y trmica por ejemplo en los motores de vehculos de la propulsin. Sus caractersticas hacen a este material el nico conveniente para alta tension mecnica a temperatura ambiente y a temperaturas elevadas, buena resistencia a la oxidacin y al desgaste a altas temperaturas, alta resistencia al choque trmico, resistencia excelente a la abrasin y a la corrosin, baja densidad, y, por lo tanto, un momento bajo de inercia. Adems, el nitruro de silicio se fabrica de materias primas abundantes.

6.1- Sistema Material.

Hay dos tcnicas bsicas para la sntesis industrial del polvo Si3 N 4 , aunque existen otros mtodos disponibles. El ms antiguo y ms extensamente utilizado es el mtodo de nitraci n del silicio. El silicio se calienta en una atmsfera del nitrgeno a las temperaturas de 1100-1450 C en la presencia de un catalizador de hierro. La pureza del producto depende de la pureza de los materiales de partida, de la cantidad de catalizador usada, y del grado al cual se quita el catalizador. El otro proceso comercial es una reaccin donde el tetracloruro del silicio o un silano reaccionan con amonaco lquido a bajas temperaturas. El compuesto del silicio se disuelve en un solvente aromtico tal como tolueno y la imida de silicio se forma en el interfaz entre el amonaco lquido y la fase orgnica. La imida de silicio se separa y se convierte trmicamente al nitruro de silicio cristalino dando por resultado un polvo de la pureza elevada.

El nitruro de silicio existe en dos modificaciones cristalogrficas hexagonales sealadas como la a y las -fases. La fase es frecuente a altas temperaturas. Las impurezas metlicas son negativas para las caractersticas termomecnicas del Si3 N 4 y en los polvos ms puros su concentracin total no excede de 100 ppm. Los niveles de tolerancia para lo s metales varan, pero cualquier contaminante preferiblemente se debe dispersar homogneamente en el polvo que estar presente en partculas discretas. Los lcalis y los metales que forman los 21

www.todoquimica.net La web de Ingeniera Qumica cristales que tienen un bajo punto de fusin son inaceptables porque pueden causar fallos a las altas temperaturas. El aluminio y el magnesio no son problemticos por lo que se utilizan con frecuencia como aditivos de sinterizacin. Los metales de la transicin tales como Fe, Ni, o Cr pueden afectar a la dureza del material.

Formacin cristalogrfica del a-Si3N4

Formacin cristalogrfica del -Si3N4

22

www.todoquimica.net La web de Ingeniera Qumica

6.2- Tecnologa De Fabricacin.

Una variedad de piezas densas simples y complejas es hecha de los polvos Si3 N4 por tcnicas de proceso de cermica. Ya que el nitruro de silicio es un compuesto covalente consolidado que tiene un coeficiente de difusin bajo, las ayudas de sinterizacin se utilizan para alcanzar la densificacin completa. Las ayudas son tpicamente xidos tales como Al2 O 3, Y2 O3 , ZrO 2 , MgO, xidos del lantanidos, y, ocasionalmente, A1N tambin. Se agregan solo o en combinaciones en cantidades de varios por ciento del peso y pueden alcanzar el 15 % en peso de la matriz. Los cristales de a-Si3N4, que abarcan tpicamente el 90% del material del polvo de partida, se disuelven en la fase lquida formada por la reaccin de los aditivos de la sinterizacin con la capa de la silice presente en la superficie de las partculas del nitruro de silicio, entonces reprecipitan como -Si3N4. Esto transformacin de la -fase es facilitada por la presencia de la fase lquida as como ncleos del -cristal. No parece ser reversible. Se observa la cermica es ms fuerte cuando se eliminan todos los poros y ocurre la conversin completa a -Si3N4. Una matriz cristalina densa consiste en los granos caractersticos de las -fase formados. Los cristales se rodean por una fase amorfa o cristalina intergranular fina que se forma al enfriar.

La composicin y la cantidad de aditivos de la sinterizacin afectan profundamente a las caractersticas de la cermica del nitruro de silicio. Los aditivos facilitan la densificacin, sirven como factor limitante de la fuerza a las altas temperaturas, y pueden tambin afectar negativamente a la resistencia a la oxidacin. Por lo tanto los aditivos de sinterizacin se intentan ajustar al mximo. El aditivo especfico usado depende de la ltima aplicacin de la cermica. Para las aplicaciones hasta 1000 C y temperaturas ms bajas, las combinaciones de magnesia- magnesia/alumina se emplean con frecuencia; en el rango intermedio (hasta 1200 C) las formulaciones se prefieren generalmente de oxido de itrio-alumina; para los usos en los cuales la integridad y el funcionamiento estructurales se requieren a temperaturas de hasta 1400 C, se utiliza xido de itrio solamente.

23

www.todoquimica.net La web de Ingeniera Qumica El polvo Si3 N 4 se mezcla usualmente con la cantidad apropiada de aditivos de sinterizacin y de un ligante orgnico. Esta mezcla entonces experimenta una amplia pulverizaci n extensa, generalmente molienda, usando a menudo medios que muelen del nitruro de silicio. Los polvos para los usos ms crticos se hace con frecuencia en ambientes completamente limpio.

La formacin de estos polvos a tam aos submicromtricos con componentes complejos y su consiguiente consolidacin en una cermica densa de porosidad idealmente cero es un desafo tecnolgico importante. Las piezas formadas necesitan ser consolidadas inmediatamente porque el Si3 N4 requiere una molienda de diamante lo cual encarece altamente el proceso. Adems, Si3 N4 se disocia cerca de las temperaturas tpicas del densificacin usadas en la fabricacin de la cermica estructural y, por lo tanto, medidas especiales tienen que ser tomados para preservar la integridad el material.

Las partes de geometras simples se pueden hacer fcilmente por prensado isostatico en seco o prensado isosttico en fro y densificacin por sinterizacin o prensado isosttico en caliente (HIP). Las temperaturas tpicas de sinterizacin estn en la gama de 1700-2000 C, dependiendo de la composicin y de la concentracin del aditivo de sinterizacin, y para prevenir la descomposicin del nitruro de silicio, las piezas se encajan en un polvo protector tal como nitruro del boro o de silicio y/o se ponen generalmente en un recipiente cerrado. Una sobrepresin de 0.1-10 MPa (15-1500 PSI) de nitrgeno se mantiene generalmente durante la sinterizacin. Se pueden obtener productos satisfactorios a presiones atmosfricas, usando particularmente las formulaciones del nitruro de silicio diseadas para los usos a temperaturas ms bajas. Las piezas que tienen densidades sobre el 99% de terico se pueden hacer por esta tcnica y la contraccin se puede controlar para alcanzar un tamao cerca no a la fabricacin neta de la forma.

Con el prensado en caliente, el conformado y la densificacin ocurren en un solo paso de proceso. Las temperaturas estn en la gama de 1650-1800 C y las presiones aplicadas son a partir de la 30-40 MPa (4000-6000 PSI), dando por resultado partes de alta calidad. Este

24

www.todoquimica.net La web de Ingeniera Qumica mtodo se limita a las formas simples y los volmenes bajos de la produccin, sin embargo, el proceso pueden tambin impartir caractersticas anisotrpicas al material.

Hay dos variaciones operacionales en el proceso de la HIP en relacin a piezas del nitruro de silicio. En uno, los especimenes formados se encapsulan en un cristal y entonces se realiza un prensado en caliente isosttico; en la otra, denominada Sinter-HIP, las piezas estn primero presinterizadas a la porosidad cerrada (< 7%) y entonces son prensadas isostticamente en caliente directamente, sin la encapsulacin. La ltima tcnica, aunque es un proceso de dos etapas, ofrece la ventaja de eliminar el riesgo de la difusin de componentes de cristal dainos en las piezas de trabajo y la necesidad de una descapsulaci n posterior. Las condiciones de proceso para ambas variaciones son similares: gama de temperaturas de 17002000 C y de presiones a partir de la 100-200 MPa. La calidad de los productos que resultan es alta. Las densidades se acercan a valores tericos y las caractersticas mecnicas son comparables a las de componentes obtenidos por prensado en caliente.

El moldeo por inyeccin y el slip casting se utilizan para hacer componentes de cermica estructurales de nitruro de silicio complejos. El moldeo por inyeccin es una tcnica de alto volumen de produccin. Para impartir las caractersticas reolgicas apropiadas, el polvo se mezcla con 10-15 % en peso de componentes orgnicos ligantes, que necesitan ser eliminados antes de la densificacin. Este proceso requiere un control cuidadoso de tiempo y temperatura y puede llevar desde algunos das hasta algunas semanas. Las partes complejas tales como rotores de turbina han sido fabricadas teniendo una adecuada dureza y la microestructura requerida para la densificacin por procesado HIP que produce cermica s de la alta calidad.

Slip casting usado cada vez ms para las piezas de nitruro de silicio, tiene la ventaja de que solamente se necesitan cantidades pequeas de aditivos qumicos y por lo tanto, se eliminan los problemas de quemado de los ligantes. La desventaja ms grande es el tiempo que se necesita para formar las pieza s. Se pueden requerir diez horas para fabricar el rotor de un motor de turbina de gas y durante ese tiempo la estabilidad de la suspensin puede cambiar. Por lo tanto, se est utilizando este proceso asistido por prensado, lo cual acelera el 25

www.todoquimica.net La web de Ingeniera Qumica conformado de la pieza, lo cual reduce el tiempo alrededor de una hora. Despus retirar el molde, la pieza necesite ser secada cuidadosamente lentamente y para prevenir la formacin de grietas. La metodologa de proceso automatizada es utilizada para fabricar diez de millares de turbo cargadores de nitruro de silicio por mes por Slip casting asistido por prensado. Estos son entonces densificados por mtodo HIP o sinterizados por sobrepresin de gas.

Una tcnica alternativa para la fabricacin de las piezas complejas de Si3 N4 es enlazado por reaccin. Una pieza es formada de polvo del silicio por cualquiera de los mtodos ya mencionados y el parte verde resultante, teniendo una densidad tpica que sea 6070% del valor terico del silicio, es entonces nitrificada por la reaccin con nitrgeno a 13001400 C para formar el nitruro de silicio enlazado por reaccin (RBSN). La reaccin, realizada en un perodo de 3 a 10 das, es exotrmica y necesita ser controlada cuidadosamente para no exceder, incluso localmente, el punto de fusin del silicio (1410 C). El producto final no es completamente denso; tiene una porosidad conectada residual de cerca del 12-30%. Este proceso permite la fabricacin de la forma exacta de componentes complejos porque la pieza no se contrae durante la reaccin. Las tolerancias dimensionales exactas pueden ser obtenidas sin trabajarlas posteriormente. Otra ventaja es que no se utiliza a ningunos asistentes de sinterizacin de modo que las piezas de RBSN conservan su dureza incluso a altas temperaturas y son resistentes a la abrasin. Sin embargo, la baja densidad de los materiales de RBSN da lugar a los valores tpicos de la dureza que son solamente una fraccin de la cermica completamente densa del nitruro de silicio. Los alta porosidad de los materiales de RBSN tambin tienen resistencia ms baja a la oxidacin y son ms frgiles que el nitruro de silicio denso. Las modificaciones de la densidad material obtenidos por enlazado por reaccin incluyen postsinterizacin (SRBSN) o la post-HIP (HIPRBSN). Se han observado mejoras de las caracterstica, pero esta mejora no parece ofrecer ventajas de calidad sobre los procesos ms directos.

6.3- Caractersticas.

26

www.todoquimica.net La web de Ingeniera Qumica Las caractersticas de la cermica estructural del nitruro de silicio se dan en la Tabla 2. Estos valores representan los materiales disponibles testeados. Sin embargo, la metodologa de la prueba y la calidad de los especimenes, part icularmente su acabado superficial, pueden afectar a los valores medidos.

Tabla 2. Caractersticas de la cermica del nitruro de silicio

Segn lo observado, la resistencia a la oxidacin de la cermica del nitruro de silicio depende del tipo y de la concentracin de los aditivos de sinterizacin. En los materiales diseados para los usos a alta temperatura el aumento especfico del peso resultado de la oxidacin sobre una exposicin al aire durante 500 horas a 1200 C y 1350 C es cerca de 1-2 g/m2 y 2-4 g/m2, respectivamente. La cintica del proceso de la oxidacin se ha investigado como que presenta resistencia a la corrosin. La resistencia a la corrosin es tamb in dependiente de la formulacin y de la densidad de los materiales.

27

www.todoquimica.net La web de Ingeniera Qumica

6.4- Aplicaciones

El nitruro de silicio es el material principalmente utilizado para los componentes en motores de ultima tecnologia, diesel, y de turbina gas. La gama de piezas de cermica potencialmente tiles incluye componentes estructurales estticos y los dinmicos tales como rotores del turbo, rotores de turbina del generador de gas, vlvulas, guas de la vlvula, asientos de vlvula, componentes del pistn, levas, acoplamientos del inyector de combustible, y cojinetes.

El primer uso comercial de la cermica de nitruro de silicio para los usos motores de automoviles estaba en los calentadores para reducir los tiempos de encendido del motor para los motores diesel ligeros. Ms recientemente, los calentadores de Si3 N 4 se han estado instalados en motores similares. Estos calentadores tambin reducen emisiones y ruido del motor. La ventaja principal es la baja densidad del material y por lo tanto un momento ms bajo de inercia, que conducen a una respuesta ms rpida del motor y a una disminucin del retraso del turbo. Las levas de nitruro de silicio se han introducido en los motores diesel debido a su funcionamiento superior frente al desgaste; una ventaja adicional es una reduccin o una eliminacin de la necesidad de la lubricacin forzada y de los costosos canales de lubricacin. Los acoplamientos de cermica del inyector de combustible se han incorporando en los motores diesel, tambin debido a la resistencia superior al desgaste.

La inercia ms baja de las v lvulas de nitruro de silicio permite a la leva realizar mas ptimamente el movimiento de la vlvula dando por resultado una operacin ms estable que puede aumentar la velocidad del motor hasta 1000 RPM. Esta ventaja es utilizada con eficacia en motores de competicin lo cual permite superar a los motores estndares en muchas competiciones. En usos convencionales, el uso de valv ulas cermicas ofrece la posibilidad de aumentar la eficiencia del consumo de combustible reduciendo la carga del resorte dando por resultado un esfuerzo de torsin ms baja del rbol de levas.

El campo de los motores de turbina de gas es una tecnolo ga en la cual servicio de la cermica del nitruro de silicio se puede utilizar como materiales. Una de las caractersticas

28

www.todoquimica.net La web de Ingeniera Qumica comunes es que el motor est pensado para funcionar a una temperatura de la entrada del gas de 1375 C. Los nicos materiales convenientes para los componentes que pueden trabajar bajo estas condiciones son cermicas de nitruro de silicio.

En otros usos, los cojinetes del nitruro de silicio se han encontrado que ofrecen un funcionamiento excelente; los rellenos de la herramienta de corte del nitruro de silicio son un producto comercial; usar las partes tales como inyectores de chorro de arena, sellos, y los trazadores de lneas del dado tambin se producen comercialmente; el funcionamiento superior de los intercambiadores de calor se ha demostrado y hay tambin usos militares.

29

www.todoquimica.net La web de Ingeniera Qumica

7.- Cermica Estructural De Zirconia

La cermica de Zirconia representa bastante una nueva clase de materiales estructurales avanzados. Su uso potencial en usos estructurales primero fue observado en los mediados de los aos setenta. Desde entonces han aparecido numerosas publicaciones

dedicadas enteramente a estos materiales.

7.1- Sistema Material.

La zirconia pura a presiones atmosfricas exhibe tres organismos polimorfos cristalinos bien definidos: las fases monocclica, tetragonales, y cbicas. La fase monocclica es estable hasta 1170 C donde se transforma a la fase tetragonal. A 2370 C la fase tetragonal se transforma a la fase cbica que existe hasta 2680 C, el punto de fusin de la zirconia.

Monocclica

Tetragonal

Cbica

En el enfriamiento de la transformacin de tetragonal a monocclica, se produce un aumento grande del volumen (3-5%). Este cambio es suficiente para causar grietas. As, la fabricacin de componentes grandes de zirconia pura no es posible. La extensin del volumen de la transformacin se puede utilizar como ventaja, sin embargo, por la adicin de los xidos estabilizantes cbicos, lo ms comn es magnesia, xido de calcio, CaO, y xido de itrio. Estos xidos pueden estabilizar la forma cbica relativamente dbil por debajo de la temperatura ambiente. Por otra parte, si se agrega una cantidad insuficiente de xido 30

www.todoquimica.net La web de Ingeniera Qumica estabilizante, y el material se procesa correctamente, las partculas de zirconia puede ser conservado en la forma tetragonal metastable a temperatura ambiente. Estos materiales se refieren como cermica de zirconia parcialmente estabilizada (PSZ).

Durante el uso de la tensin, por ejemplo en la regin de una grieta el propagar, las partculas tetragonales metastable se transforman a la fase monocclica estable. La extensin del volumen resultante se coloca en la regin alrededor de estas partculas, adyacentes a la grieta, en compresin, y se retarda la propagacin de grieta hasta que se aumenta la tensin aplicada. El trabajo adicional requerido para mover la grieta a travs de la matriz puede conducir a aumentos en dureza, y resistencia al choque trmico. Las fases presentes en estas cermicas, su cantidad, t mao, y la distribucin, se pueden controlar para producir los a materiales que tienen un rango de caractersticas adaptadas para los usos especficos.

La transformacin se piensa que ocurre por un proceso sin difusin. Se refiere a menudo como transformacin martenstica, teniendo una histresis trmica entre los ciclos de enfriamiento y calentamiento . La transformacin es dependiente del tamao de partcula; partculas ms finas se transforman en a temperatura ms baja que partculas ms gruesas. El endurecimiento de la transformacin puede tambin resultar por la incorporacin de partculas finas del zirconia en otra matriz, tal como Al2O 3 . Estos materiales se denominan zirconia cermica endurecida (ZTC). Un tercer tipo de material de cermica se forma usando una concentracin baja del xido de itrio en zirconia y un tamao de grano muy fino. Resulta aproximadamente un 100% de zirconia tetragonal policristalina (TZP).

7.2- Tecnologa De la Fabricacin.

Los aditivos estabilizantes se deben distribuir uniformemente dentro de los polvos de partida para las cermicas de zirconia. La distribucin homognea se puede lograr por la coprecipitacin controlada de los hidrxidos los cuales son descompuestos por calcinacin que produce polvos de tamaos de partcula finos. Los polvos sinterable activos son producidos comercialmente, generalmente por la hidrlisis de una mezcla de ZrOCl2 y de

31

www.todoquimica.net La web de Ingeniera Qumica YCl3 para precipitar el hidrxido mezclado. El mtodo produce un polvo que tiene un tamao de partcula muy fino, cerca 0.3 milmetro. Los mtodos alternativos para fabricar polvos activos incluyen el C VD y la oxidacin hidrotrmica.

Los polvos de Zirconia se pueden formar usando tcnicas tales como slip casting, prensado en seco, y moldeado por inyeccin. La cermica puede ser densificada por sinterizacin, prensado en caliente, o prensado isosttico en caliente, con tal que el tratamiento trmico del material sea apropiado para desarrollar la microestructura deseada. Otros mtodos de la fabricacin, tales como sinterizacin por microondas, estn tambin bajo investigacin. La sinterizacin por reaccin se ha utilizado para producir microestructuras de las partculas del zirconia en varias matrices cermicas.

Zirconia Parcialmente Estabilizada.

PSZ se abarca de una matriz cbica de

zirconia que tiene una fina dispersin de partculas tetragonales. Los aditivos estabilizantes estn en la orden de varios % en peso de MgO, de CaO, o de Y O3 para producir las 2 microestructuras apropiadas. Los polvos primero se sinterizan a una temperatura apropiada, solucin recocida en la regin cbica monofsica del diagrama de fase de la zirconia, y entonces es sometido a un tratamiento trmico (envejecido) en la regin bifsica para nuclear y hacer crecer los precipitados tetragonales dentro de la matriz cbica. Una gama crtica del tamao, desde submicromtrico a varios micrmetros, existe para la transformacin inducida por stress de las partculas tetragonales del zirconia. Si el material envejecido es demasiado largo y los precipitados crecen ms que el tamao crtico, las partculas se transforman espontneamente a la fase monocclica al enfriarse a la temperatura ambiente; si las partculas son ms pequeas que el tamao crtico, la transformacin no ocurre. El lmite crtico del tamao depende del constreimiento de la matriz y de la composicin del zirconia. Mientras que se aumenta el contenido del xido estabilizante, la energa libre qumica asociada a la transformacin de la fase disminuye y por lo tanto se induce a partculas ms grandes pueden que permanezcan en la forma tetragonal metastable.

Zirconia Tetragonal Polycrystalina.

La cermica de TZP se puede producir por

composiciones estabilizadas usando Y2O 3 (2-4 mol de %) o el xido del cerio (IV), CeO2 (932

www.todoquimica.net La web de Ingeniera Qumica 14 mol de %) por sinterizacin en la regin tetragonal monofsica del diagrama de fase. Para conservar la fase tetragonal a la temperatura ambiente, el tamao de grano se debe mantener muy pequeo (generalmente < 1 m). Cada grano es frenado por los granos circundantes de transformarse a la forma monocclica estable. Los materiales de TZP exhiben valores excepcionalmente altos de la resistencia a la fractura y alta dureza. EL TZP de xido de itrio, sin embargo, exhibe una disminuci n seria de la dureza cuando es envejecido en aire entre 150 y 300 C. Debido a un tamao de grano fino y la presencia de una fase del lmite de grano, las cermicas de TZP muestran pseudosuperplasticidad a 1200 C. Esta caracterstica proporciona las oportunidades para el conformado de piezas de este material.

Zirconia Cermica Endurecida.

Las partculas de Zirconia se pueden encajar en

matrices del para formar una variedad de cermicas endurecidas por transformacin. Los matrices incluyen el Al2 O 3 , el b-alumina, el mullita, Si3 N 4, SiAlON, TiB2, MgO, y el disilicio de molibdeno MoSi2. Los requisitos son que la matriz no reaccione con el ZrO 2 y que tenga un mdulo elstico suficientemente alto para conservar el ZrO2 en el estado tetragonal. Las partculas del zirconia pueden entonces transformarse como hacen en materiales de PSZ o de TZP. Se obtienen resultados ptimos de dureza usando zirconia muy fina (generalmente de < 1 m). ZTC son formados generalmente por la mezcla de los polvos del zirconia y la matriz, y sinterizando o preparando qumicamente polvos de la composicin mezclada por coprecipitacin. La sntesis por mezcla del polvo da partculas intergranulares mientras que la ruta qumica produce los intragranular. Las caractersticas mecnicas son optimizadas manteniendo una fase muy bien dispersada del zirconia y evitando crecimiento de la partcula durante la sinterizacin. Sin embargo, las temperaturas de la sinterizacin deben ser bastante elevadas hasta alcanzar una densidad completa.

33

www.todoquimica.net La web de Ingeniera Qumica Mecanismos Del Endurecimiento. Los mecnicos de transformacin de tetragonal

monocclica pueden efectuar a la dureza de la cermica.

Endurecimiento por Transformacin Inducida por Tensin.

El campo de tensin de una

grieta puede iniciar la transformacin martenstica; las partculas transformadas se expanden contra la matriz, dando por resultado la tensin de compresin en la superficie de la grieta. Esta tensin acta para reducir la eventual propagacin de la grieta. Las partculas que se han transformado en la vecindad de la grieta abarcan lo que se llama zona de proceso. Esta zona tiende a blindar el extremo de la grieta donde la tensin es aplicada.

Capas Superficiales Compresivas.

La transformacin espontnea de tetragonal a

monocclica de las partculas de zirconia puede ocurrir en o cerca de la superficie de una parte macroscpica como resultado de la ausencia del constreimiento hidrosttico cerca de la superficie libre. Las partculas amplan e inducen una tensin de compresin. Esta capa superficial compresiva conduce a una alta tensin de la fractura y en algunos casos la fuerza puede ser doblada. El pulido superficial se ha encontrado como el mtodo ms eficaz de inducir esta transformacin.

Endurecimiento De la Microgrieta.

El endurecimiento ser puede resultar de las microgrietas

residuales y de la tensin inducida en las microgrietas. Se forman las microgrietas residuales cuando las partculas tetragonales conservadas son ms grandes que un cierto tamao crtico que las hace transformar espontneamente al enfriarse. Las tensiones generadas alrededor de las partculas transformadas inducen microgrietas entre las partculas y la matriz. Las microgrietas pueden extender se en el campo de tensin de la grieta al propagarse, o al desviarse la grieta al propagarse, de tal modo que al absorberse o al disiparse la energa de fractura, aumenta la dureza de la cermica. Sin embargo, aunque se aumenta la dureza de la fractura, la presencia de microgrietas inducidas por tensin o residuales puede dar lugar a una reduccin significativa en la resistencia a la fractura. Debido a la creciente resistencia a la fractura, las microestructuras que tienen microgrietas residuales son tiles en las situaciones que se requiere resistencia al choque trmico. Estos materiales se deben procesar

34

www.todoquimica.net La web de Ingeniera Qumica cuidadosamente para producir las partculas bastante grandes para que se puedan transformar, pero bastante pequeo para causar solamente el desarrollo limitado de la microgrieta.

La microestructura de los materiales del zirconia se puede disear para obtener combinaciones ptimas de la resistencia y de la dureza a la fractura controlando la cantidad relativa al endurecimiento por transformacin inducida por tensin y a las micro grietas. La dependencia de la temperatura de las caractersticas mecnicas tambin se correlaciona con diversos mecanismos del endurecimiento. El endurecimiento por transfo rmacin proporciona altas resistencia y dureza a temperaturas bajas e intermedias pero su eficacia disminuye conforme la temperatura aumenta. El endurecimiento de la microgrieta es un mecanismo menos eficaz del endurecimiento pero es esencialmente independiente de la temperatura.

Desviacin De la Grieta.

La desviacin de la gr ieta puede producirse cuando las partculas

se transforman delante de una grieta al propagarse. La grieta se puede desviar por el campo de tensin residual localizado que se produce como resultado de la transformacin de la fase. La fuerza se reduce con eficacia en la porcin desviada de la grieta al propagarse dando por resultado el endurecimiento de la pieza.

7.3- Caractersticas.

La cermica endurecida por transformacin tiene resistencia y dureza excelentes a temperaturas bajas e intermedias. Comparado con SiC y Si3 N4 , la cermica de ZrO2 endurecida puede soportar la tensin perceptiblemente ms alta aplicada a temperatura ambiente (vase el cuadro 1), pero SiC y Si3 N 4 tienen mayor potencial a alta temperatura. La cermica de Zirconia esta limitado altas temperaturas (>800-1000 C) por dos razones: los ratios de abrasin son altos comparados con la cermica sin oxidos; y la contribucin de los mecanismos de endurecimiento por transformacin disminuyen conforma la temperatura aumenta. Es decir, como la fase tetragonal llega a ser ms estable, la fuerza impulsora para la transformacin disminuye. La tabla 3 enumera las caractersticas de la cermica de zirconia para cada uno de las familias de materiales. Las caractersticas especficas son funcin de la

35

www.todoquimica.net La web de Ingeniera Qumica cantidad y del tipo de agente estabilizante, condiciones de proceso utilizadas, y microestructura resultante.

Tabla 3. Caractersticas de la cermica de Zirconia

Los materiales de TZP tienen valores excepcionalmente altos de resistencia a la fractura: las fuerzas mayor de 1000 MPA se alcanzan constantemente y se han llegado a alcanzar valores sobre 2000 MPa. La dureza es generalmente mayor de 5 MPa m . El TZP de xido de itrio, sin embargo, exhibe una disminuci n seria de la dureza cuando es envejecido en aire entre 150 y 300 C. El efecto parece estar relacionado con el vapor de agua en el aire que reacciona con el Y2 O3-ZrO 2 en la superficie de la cermica, promoviendo la transformacin tetrago nal monocclica, y formando microgrietas. Hay indicaciones de que este problema puede ser evitado o ser reducido al mnimo por lo menos alcanzando un tamao de grano convenientemente fino (0.2-0.6 milmetro), por adicin final de almina a la zirconia de xido de itrio, o substituye ndo el CeO 2 por Y2 O 3 como oxido estabilizante. La adicin del almina (20 % en peso de Al2 O 3 ) a Y-TZP inhibe crecimiento del grano y la transformacin de las partculas tetragonales. La dureza del Ce-TZP (> 30 MPa m ) puede ser ms alta que la de Y-TZP (15-20 MPa m ) pero la fuerza es relativamente baja, 500-1000 MPa para el Ce36

www.todoquimica.net La web de Ingeniera Qumica TZP contra 1500- 2000 MPa para Y-TZP. Un factor limitante en el uso de la cermica del zirconia es la disminucin de las caractersticas conforme las temperaturas aumentan.

7.4- Aplicaciones

Uno de los usos ms demandados para la cermica de zirconia est en piezas de los motores de automocin, particularmente para el motor diesel. Los usos procuran explotar su conductividad trmica baja y/o las caractersticas de resistencia. Un aprovechamiento son los trazadores de lneas o los rellenos de cermica (por ejemplo: las coronas del pistn, las placas de cara principales, y los trazadores de lneas del pistn) unidos a los elementos del motor del metal. PSZ es un material favorecido para este aprovechamiento, no solamente porque tiene conductividad trmica baja y es un buen aislador, porque su alto coeficiente de la expansin trmica est cerca del hierro fundido. Esta compatibilidad facilita el accesorio y reduce la posibilidad de f llo al completar un ciclo del motor. Otros usos del motor para el zirconia a incluyen los componentes que estan limitados por el desgaste, particularmente en el tren de vlvula, tal como levas, seguidores de leva, varillas de levantamiento, y vlvulas de escape.

La cermica del Alumina - Zirconia tiene fuerza, dureza, y resistencia al desgaste superiores al compararla con la almina convencional y esta cermica compuesta ha encontrado uso como extremos de herramienta de corte y ruedas de la abrasin. Los usos incluyen la tijera y los esquileos para el corte de materiales difciles tales como Kelvar, y el corte de materiales industriales, tales como cinta magntica, de la pelcula pl stica, y de los artculos del papel. La resistencia a la fractura y al choque trmico de PSZ endurecido por transformacin le ha hecho candidato principal para los de dados extrusin en caliente. Los sellos en vlvulas, bombas qumicas, y bombas e imp ulsores de mezclas abrasivas se estn haciendo de cermica del zirconia. En algunos usos que implican las mezclas abrasivas, los materiales de PSZ pueden ser ms resistentes al desgaste que el carburo del silicio. Los componentes que requieren vida larga bajo condiciones de carga bajas, tales como guas de hilo de rosca y cojinetes y guas para las impresoras por punto se pueden tambin hacer con

37

www.todoquimica.net La web de Ingeniera Qumica xito de zirconia. El MgO -PSZ ha encontrado el uso comercial ms amplio debido a la gama de las microestructuras adaptadas que pueden ser producidas.

Zirconia tambin tiene caractersticas convenientes para las capas trmicas de la barrera, para los rotores de turbina por ejemplo, debido a su alto coeficiente de la expansin trmica, conductividad trmica baja, buena estabilidad qumica, y la resistencia del choque trmico.

En todos los usos que implican zirconia, la inestabilidad trmica de la fase tetragonal presenta limitaciones especialmente para el uso prolongado en las temperaturas mayores o que implica la participacin de un ciclo trmico. Adems, la sens ibilidad de la cermica de Y-TZP a los ambientes acuosos a bajas temperaturas tiene que ser tenido en cuenta. Los altos costes de la materia prima han imposibilitado algunos usos particularmente en la industria del automvil.

38

www.todoquimica.net La web de Ingeniera Qumica

8. Cermicas y recubrimientos cermicos para mejorar la resistencia al desgaste y a la abrasin

Ciertamente, una de las cualidades ms importantes de las cermicas tcnicas es su elevada resistencia al desgaste por lo que, stas pueden ser utilizadas directamente como piezas que deban ofrecer dicha caracterstica o bien como recubrimiento de cualquier metal o sustrato inorgnico que deba responder a una mejora de su resistencia al desgaste.

8.1.- Recubrimientos cermicos de baja friccin, resistentes al desgaste, adheridos qumicamente

En general, los procesos de adhesividad termoqumica producen recubrimientos cermicos que mejoran no solamente la resistencia al desgaste y a la abrasin sino tambin, a la corrosin y a las altas temperaturas de la mayora de los substratos inorgnicos.

Dicho proceso, denominado genricamente K-RAMIC, consiste en una alternativa termoqumica, para formar recubrimientos cermicos, que utiliza el CrO3 como agente adherente.

Prcticamente, cualquier material inorgnico puede ser tratado con el proceso K RAMIC siempre que aqul sea estable como mnimo, a 540C, insoluble en agua, y posea un xido cualquiera, como constitutivo ms abundante en la capa superficial del substrato (caso de la mayo ria de los metales).

El proceso en esencia consiste en la preparacin de una lechada de xidos, tales como Al2 O3 o SiO 2 que contenga CrO 3 y que se aplica en la superficie del substrato elegido.

La lechada se calienta a 196C con el objeto de fundir el trixido de cromo. Se contina el calentamiento elevando la temperatura por debajo de los 540 C, obtenindose as un compuesto de Cr2 O 3 muy estable; este sesquixido de cromo posee un punto de fusin,

39

www.todoquimica.net La web de Ingeniera Qumica 1990C, extremadamente alto, siendo prcticamente insoluble. La capa producida es casi tan porosa como la que se obtendra por rociado y llama (plasma) por lo que, resulta conveniente densificar el recubrimiento de Cr2O 3 obtenido por impregnacin de CrO 3 y nueva aportacin de calor.

As pues, el nmero de impregnaciones (adiciones) de CrO 3 y ciclos de calentamiento correspondientes, determinan el grado de porosidad y dureza del recubrimiento en cuestin.

La adherencia entre la capa cermica de Cr2 O3 formada y el substrato, se realiza por medio del xido adherente CrO 3 , que se sita entre aqullos.

El recubrimiento por el proceso K-RAMIC descrito puede aplicarse pues a la mayora de metales, que funden por encin1a de los 540 C, entre los que se incluyen los aceros de bajo y alto contenido en C, fundiciones de hierro, algunos aceros inoxidables, titanio, aleaciones a base de Ni y Co, y aleaciones refractarias.

La expansin trmica de un recubrimiento, segn lo hemos formulado, puede ajustarse convenientemente, por el control de la proporcin de CrO 3 y grado de porosidad obtenido del Cr2 03 , al coeficiente de dilatacin del substrato.

Los aceros y aleaciones de Ni pueden hacerse tambin resistentes a la corrosin, al producirse, en el cambio inico de la interfase, un cromato fuertemente adherido sobre la superficie del substrato al que sella.

Los recubrimientos obtenidos pueden conseguirse con diversos grados de calidad superficial, por el simple control de la composicin de la lechada cermica, del tamao de las partculas y del proceso.

El aislamiento de las sucesivas capas puede realizarse controlando la porosidad de las multicapas aplicadas. Evidentemente, la capa superior debe densificarse y endurecerse al mximo para aumentar la resistencia al desgaste y a la abrasin del recubrimiento. 40

www.todoquimica.net La web de Ingeniera Qumica

Este proceso de lechada puede utilizarse para el tratamiento de particulas whiskers, fibras inorgnicas y metlicas, usadas para reforzar a los materiales compuestos de matriz cermica y metlica, con el objeto de mejorar la adhesividad entre las interfase de los elementos reforzadores (partculas, whiskers o fibras) y matrices.

Otra aplicacin interesante del proceso en cuestin consiste en el endurecimiento elevado de ciertas piezas cermicas voluminosas y complejas, que no convenga tratar trmicamente a temperaturas excesivamente altas, para que no se produzcan fuertes dilataciones y contracciones con cambios de forma. El proceso se reduce pues en impregnar el material elegido con una pasta lquida de K-RAMIC. El Cr2 03 que se forma en los poros de la pieza cermica, densifica y endurece la superficie de la misma, resultando un material resistente al desgaste y a la abrasin, a la corrosin, al choque sobre un amplio campo trmico, con superficies de baja friccin y, en fin, con buenas propiedades para ser utilizado en moldes complicados para vidrios.

Dicho material puede mecanizarse, antes de ser completamente endurecido, por medio de herramientas convencionales circunstancia que no sucede con las cermicas tenaces de alta dureza.

Asimismo, como el proceso en cuestin se lleva a cabo con relativamente bajas temperaturas (inferiores a 540 C) ste puede controlarse y automatizarse fcilmente

41

www.todoquimica.net La web de Ingeniera Qumica

8.2. Recubrimientos a base de compuestos cermicos tenaces

Resulta interesante, para la proteccin de cermicas estructurales, compuestos C-C y substratos metlicos, la obtencin de recubrimientos cermicos que a su vez protejan a aquellos de los ambientes altamente oxidantes y corrosivos, reduzcan la friccin y mejoren el desgaste de las estructuras subyacentes. En este sentido, algunos investigadores han obtenido una capa de compuesto cermico tenaz, por la deposicin de vapor qumico, simultnea, de una matriz de SiC (carburo de silicio) y una fase dispersa de TiSi2 (disiliciuro de titanio). Dicho recubrimiento resulta estar altamente densificado, no resquebrajndose por la accin del material substrato.

Asimismo, dichos investigadores han podido comprobar que, la tenacidad de los recubrimientos compuestos (compositas) se controla por su microestructura y las propiedades de la fase dispersa, adems de por la diferencia de expansin trmica (dilataciones) entre las dos fases. Al controlar la cantidad y la composicin de la fase dispersa, se puede ajustar la dilatacin del recubrimiento a la del substrato.

La eleccin de los materiales para la fase dispersa es amplia y se estn investigando metales y carburos metlicos (Ni, Cr, W y Mo) ms los compuestos Si3 N 4, TIC, TiN, y BN Este proceso se considera eficaz por las siguientes razones: No precisar de procesos de sinterizacin No existir impurezas Las compositas (cermica/cermica) se pueden fabricar a temperaturas

considerablemente ms bajas que con los procesos convencionales. Las fases gaseosas empleadas, particularmente el SiC y S3 N4 , son relativamente poco expansionables. Menores costes del material de substrato, particularmente en aquellas aplicaciones en donde la capa presente una proteccin adecuada a la corrosin y a la erosin.

42

www.todoquimica.net La web de Ingeniera Qumica

8.3. Composita cermica/acero

Este recubrimiento (material compuesto) resulta adecuado siempre que se deseen mejorar las propiedades de resistencia al desgaste de un substrato de acero. En la actualidad an se sigue desarrollado para mejorar la resistencia a la erosin y abrasin de su maquinaria. Algunos ensayos preliminares han revelado que las fundiciones, con el recubrimiento en estudio, alcanzan cuatro veces ms resistencia al desgaste que el carburo de wolframio (WC) y 35 veces mayor resistencia (duracin) que la de un acero templado. En estas condiciones, la referida composita encuentra su aplicacin en elementos tales como, martillos, parrillas y martillos de molinos, dientes de trituradoras y cizallas, cribas rotativas, en ciertos transportadores de material abrasivo, minera en general, produccin de ridos y agregados, etc.

En lneas generales, el material compuesto en cuestin se obtiene embebiendo partculas cermicas, de composicin adecuada, en aceros. Se est tratando de determinar el mejor proceso tcnico a emplear, fusin, forja o laminacin; asimismo, se est intentando que las partculas elegidas se embeban en amplias zonas de las piezas a tratar, con propiedades de resistencia al desgaste cualesquiera que sean las condiciones ambientales.

43

www.todoquimica.net La web de Ingeniera Qumica

8.4. Cermicas orgnicas precursoras

Existen ciertos polmeros que pueden convertirse en materiales cermicos por medio de procesos tales como el de calcinacin. As, por ejemplo, el polititanocarbosilano (PTCS), polmero rgano metlico, se convierte por calcinacin rotativa en fibras cermicas ricas en Ti, resistentes a temperaturas de hasta 1200C. El material as obtenido reforzado con Al posee una resistencia a la traccin de hasta 100 kg/mm2 , comparable a la de la chapa de acero de alta resistencia utilizada en los reactores nucleares.

El PTCS se obtiene al aadir un compuesto de Ti y poliborodifenilsiloxano al polidimetilsilano en presencia de calor.

8.5. Material compuesto (sandwich) de almina porosa y almina densificada

Buscando un procedimiento de reduccin del peso de las cermicas, sin sacrificar su resistencia, se est investigando sobre un M.C. (Sandwich) constituido por un ncleo de almina (Al2 O3 ) porosa y dos placas de almina densificada (compacta). La tcnica empleada para obtener materiales porosos resistentes consiste en hacer los poros lo ms pequeos y esfricos posible, aislarlos unos de otros en el interior de la matriz y mantenerlos alejados de la superficie del material.

Para dicho material, la combinacin ptima de peso y resistencia a la flexin, 4.900 kg/cm2, se consigue con el 10% de volumen poroso (porosidad), la misma resistencia a la flexin que la de la almina completamente densificada. Cuando la porosidad de la almina supera el 10%, la resistencia de dicho material decae rpidamente. La tecnologa actual puede producir cermicas de hasta el 40% de porosidad.

El tamao del poro, su forma y distribucin debe controlarse por medio de las propiedades de superficie, durante la produccin del material la cual se inicia con dos 44

www.todoquimica.net La web de Ingeniera Qumica suspensiones acuosas; la primera, utilizada para originar la superficie de la almina densificada, consiste en una suspensin de partculas alfa-Al2 O3 con carga negativa, obtenida por el ajuste del pH. La segunda suspensin contiene las mismas partculas de alfa-Al2 O 3 a las que se aaden pequeas esferas de poliestireno, ambas cargadas negativamente. La negatividad de las cargas realiza la lenta distribucin de las partculas a travs de la suspensin.

Cada una de las suspensiones citadas se consolidan en un molde despus de la evaporacin del agua. La carga de las esferillas las mantiene uniforme y homogneamente distribuidas en el centro de la capa del material SANDWICH.

Cuando se calienta la cermica as constituida, las esferas de poliestireno se queman y escapan en forma de vapor.

Aplicaciones del material SANDWICH de almina porosa:

En aeronutica: aislador de la radiacin de alta frecuencia, en las bolsas de aire. Implantaciones dentales y seas (de estructuras similares, es decir, duras exteriormente y porosas interiormente). Las cermicas muy porosas pueden utilizarse como filtros

Los investigadores del material en estudio estn trabajando para hacer descender todava ms el peso del mismo, por aumento de la porosidad y reduccin del espesor de las capas externas.

Asimismo, se estima que dicha tecnologa podra aplicarse a otras cermicas tales como, carburo de silicio, carburo de boro, nitruro de silicio y mullita.

45

www.todoquimica.net La web de Ingeniera Qumica

9. Recubrimientos para mejorar la resistencia a la corrosin

Una de las caractersticas ms positivas de los materiales cermicos es su elevada resistencia a la oxidacin y a la corrosin, frente a los diferentes agentes qumicos. En efecto, los materiales cermicos estn compuestos por xidos metlicos fundamentalmente, por lo que resulta prcticamente imposible una oxidacin ulterior; es decir, las cermicas son productos ya quemados y corrodos y, en consecuencia, no pueden someterse a otra degradacin de este tipo (oxidaciones, combustiones y corrosiones) constituyendo unos excelentes materiales inoxidables y refractarios.

A continuacin se describe un nuevo proceso de recubrimiento cermico, de deposicin por chispa andica.

Dicho proceso, de gran versatilidad, es un mtodo de baja energa para la aplicacin de una amplia variedad de recubrimientos de nuevas cermicas sobre substratos metlicos, a temperaturas sensiblemente inferiores a las convencionales.

La denominada deposicin por produccin de chispas andicas, se realizan mediante clula electroqumica, por rotura dielctrica de una capa de barrera andica.

Consiste pues en un proceso de recubrimiento que tiene lugar en el electrodo positivo de una clula electroltica, y por medio de una reaccin que implica la produccin de chispas (rotura dielctrica).

Las capas de recubrimiento depositadas son generalmente porosas y fuertemente adherentes y, dependiendo del sistema, aqullas pueden alcanzar espesores de hasta 0,3 mm. Aunque las capas pudieran resultar porosas, la interfase entre el recubrimiento y el material substrato es generalmente continuo, resultando por lo tanto, qumicamente adherente.

Este proceso se aplica a todo tipo de formas incluso las complejas, posicionando el ctodo convenientemente pueden recubrirse las superficie internas de los tubos. 46

www.todoquimica.net La web de Ingeniera Qumica

Bajo el punto d vista del rendimiento, el proceso en cuestin es competitivo con e respecto a otros mtodos, a causa de la elevada concentracin de la energa en la chispa.

Por el presente mtodo, se pueden emplear soluciones electrolticas a temperaturas ambiente, para obtener los mismos compuestos cermicos, como recubrimientos, que los productos ordinariamente a elevadas temperaturas.

Los recubrimientos ms utilizados en este proceso son: alfa alminas, aluminatos, slice, silicatos, fosfatos, cromatos, xidos de Mo y de W, titanatos, niobiatos y sulfuros. Algunos de estos, constituyendo mezclas o compuestos, forman el nodo metlico y el bao. Incluso pueden incorporarse al recubrimiento, ocasionalmente, aniones presentes en el bao.

Las aplicaciones potenciales de tales recubrimientos cermicos son:

Recubrimientos cermicos, resistentes a la corrosin, para metales reactivos. Ejemplos: metales utilizados en calentadores, intercambiadores de calor, y reactores de procesos qumicos.

Catalizadores y soportes de esto s. Nuevas formulas de catalizadores. Pelculas finas, activas catalticamente, sobre tubos Pantallas aislantes del calor para sistemas avanzados de energia, como turbinas y dispositivos adiabaticos Superficies endurecidas de metales, utilizando electrolitos no acuosos para depositar siliciuros, nitruros, carburos, etc. Recubrimientos aislantes elctricamente, con alta resistencia dielectrica. Superficies con lubricantes slidos, aplicadas por una variante del proceso.

Ejemplos: MoS 2 y WS2 . La mayora de los investigadores estn concentrando sus esfuerzos en la comprensin y perfeccionamiento del proceso, buscando nuevas aplicaciones y consolidando las obtenidas.

47

www.todoquimica.net La web de Ingeniera Qumica

10. Cermicas resistentes al calor