Documenti di Didattica

Documenti di Professioni

Documenti di Cultura

Califacacion de Materiales

Caricato da

Misael OréTitolo originale

Copyright

Formati disponibili

Condividi questo documento

Condividi o incorpora il documento

Hai trovato utile questo documento?

Questo contenuto è inappropriato?

Segnala questo documentoCopyright:

Formati disponibili

Califacacion de Materiales

Caricato da

Misael OréCopyright:

Formati disponibili

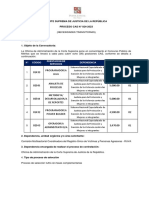

CALIFICACION DE

MATERIALES DE APORTE

Por Ing Martn Corigliano Espinal

Divisin Soldaduras

FUNDAMENTOS

O NUEVOS PROCESOS DE SOLDADURA.

OFUENTES DE PODER CON MEJORES DISEOS A

MENORES PRECIOS.

O ALTA COMPETENCIA LABORAL, PREPARACIN

TCNICA -PROFESIONAL.

OLA INDUSTRIA NAVAL A LA VANGUARDIA,

INCREMENTA EL EMPLEO DE LOS PROCESOS

AUTOMTICOS Y SEMI-AUOMTICOS.

FUNDAMENTOS

O POR LA ALTA CALIDAD DE TRABAJO Y EL ALTO

GRADO DE SEGURIDAD, SE EXIGEN MATERIALES DE

APORTE CERTIFICADOS POR SOCIEDADES

CLASIFICADORAS.

O RESURGE EL EMPLEO DE LOS PROCESOS

MIG/MAG ( ALAMBRE-ELECTRODO).

O FACTOR LIMITANTE, LA NO EXISTENCIA DE

MATERIALES DE APORTE CERTIFICADOS PARA

ESTOS PROCESOS.

OEL PRESENTE TRABAJO EST ORIENTADO A DAR LAS CONDICIONES

NECESARIAS PARA LOGRAR LA CALIFICACIN DEL MATERIAL DE APORTE Y

CON ELLO EXTENDER EL EMPLEO DEL MISMO A OTROS SECTORES

INDUSTRIALES AUMENTANDO LA UTILIZACIN DEL PROCESO MAG.

FABRICACION DEL

ALAMBRE - ELECTRODO

ALAMBRON

DECAPADO

TREFILADO

TRATAMIENTO T.

RETREFILADO

COBREADO-ENBOBINADO

PESADO EMBALAJE

INSPECCION

ALMACEN P.T.

ALAMBRE - ELECTRODO

Aspectos Generales :

ALAMBRE DE ACERO ESPECIALMENTE RECUBIERTO CON UNA FINA

CAPA DE COBRE CON LA FINALIDAD DE :

MEJORAR EL CONTACTO ELCTRICO.

gPASIVAR LA CORROSIN DEL ALAMBRE.

COMO LUBRICANTE DURANTE LA TREFILACIN.

SELECCIONADO EN FUNCIN DE :

_ MATERIAL BASE.

_ PROCESO DE SOLDADURA.

.../ ALAMBRE - ELECTRODO

EMBALAJE :

C CARRETES CONTENIENDO 10 - 15 KG

C DIMETROS ENTRE : 0.6 A 1.6 MM

C EMBOBINADO TIPO RANDOM / LAYER.

C ASPECTO SUPERFICIAL BUENO.

C SECCIN LO MS REDONDA POSIBLE.

DEBE OFRECER :

UNA BUENA PERFORMANCE.

ESTABILIDAD DEL ARCO.

COMPORTAMIENTO EN LA TRANSFERENCIA.

CARACTERISTICAS DE SOLIDIFICACIN.

LA COMBINACIN CON EL GAS PROTECTOR

DEBE DAR UN DEPOSITO SANO.

INTERPRETACION DE LA NORMA AWS

A 5.18 PARA ALAMBRES MIG / MAG

Resistencia Mnima a la Traccin

en mltiplos de 1000 lb/pulg

2

Electrodo Slido

Electrodo

Composicin Qumica del Metal Depositado

ER 70 S - 6

CALIFICACION

ALCANCES :

^ SON DADOS POR LAS SOCIEDADES CLASIFICADORAS.

VAN DESDE LA SOLICITUD, PREPARACIN DE LAS

ENSAMBLADURAS, TIPOS DE PRUEBA Y RESULTADOS

OBTENER.

SE PUEDE TRABAJAR CON MS DE UNA SOCIEDAD.

MATERIALES :

+ ALAMBRE-ELECTRODO A CALIFICAR.

+ MATERIAL BASE ( SEGN LO ESTABLECIDO POR LA

SOCIEDAD CLASIFICADORA).

+ FUENTE DE PODER ( EN FUNCIN AL PROCESO Y VARIABLES ).

REQUERIMIENTOS PARA LA CALIFICACION

DEL ALAMBRE-GAS ( GMAW )

PROCEDIMIENTO GENERAL :

Las probetas sern probadas y aprobadas en presencia de un

supervisor.

El material de aporte ser aprobado siempre y cuando cumpla

con los requerimientos de las pruebas que se mencionan ms

adelante.

Demostrar que la infraestructura garantice un aseguramiento

de la calidad del producto.

Comunicar a la sociedad clasificadora cualquier cambio.

.../ REQUERIMIENTOS PARA LA CALIFICACION

DEL ALAMBRE-GAS ( GMAW )

GRADO :

EN FUNCIN DE LA TEMPERATURA DE

LAS PRUEBAS DE IMPACTO SEGN :

GRADO METAL BASE

1, 2 Y 3 Tensin Normal

1y, 2y y 3y Alta tensin

PRUEBAS

_ENSAMBLADURAS :

SOLDADURA DE METAL DEPOSITADO.

SOLDADURA A TOPE.

SOLDADURA EN FILETE.

_PRUEBA NO DESTRUCTIVA.

SE RECOMIENDA RADIOGRAFA ANTES DE ROMPER LA

ENSAMBLADURA.

_PRUEBAS DESTRUCTIVAS :

4 TRACCIN DE PURO METAL DEPOSITADO.

4TRACCIN TRANSVERSAL.

4IMPACTO.

4DOBLES. ( 30 MM ANCHO ).

4FILETE / DUREZA.

_REQUISITOS :

SEGN TABLA.

IMPACTO

TRACCION

100 mm 100 mm

16

30

10

SOLDADURA METAL DEPOSITADO

TRACCION

TRANSVERSAL

DOBLAMIENTO

DOBLAMIENTO

IMPACTO

100 mm 100 mm

20 mm

60

SOLDADURA A TOPE

25 mm 25 mm 25 mm

150 mm

25 mm

150mm

20 mm

50 mm 50 mm

L / 2

L

SOLDADURA EN FILETE

70 mm

60 mm

50 mm

12 mm

5 mm radio 10 mm

PROBETA DE TRACCION CILINDRICA

Longitud paralela ms

6 mm a cada lado

6 mm

6 mm

50 mm de radio

30 mm

De acuerdo a

mordazas

PROBETA DE TRACCIN TRANSVERSAL

55 mm

L / 2

10 mm

10 mm

8 mm

45

0.25 mm

PROBETA DE IMPACTO

PROBETA PARA PRUEBA DE DUREZA

Zona afectada por el calor

Metal base

Metal de Soldadura

Metal Base

45

20 mm

20 mm

Metal Base

REQUERIMIENTOS DE PROPIEDADES MECANICAS DE LOS

MATERIALES DE APORTE PARA GRADO DE TENSION NORMAL

ELONGACION

GRADOS 1 2

TEMPERATURA DE PRUEBA

0

C

20 0 -20 -10

0

F

68 32 -4 14

kg - m 4,8 4,8 4,8 6,2

J 47 47 47 61

Lb - pie 35 35 35 45

kg - m 3,5 3,5 3,5 4,5

J 34 34 34 44

Lb - pie 25 25 25 33

ENERGIA ABSORVIDA ( Manual y Semiautomtica )

ENERGIA ABSORVIDA ( Automtica )

3

22,0 %

REQUISITOS DE IMPACTO

REQUERIMIENTOS DE TRACCION

RESISTENCIA A

LA

TRACCION

LIMITE

DE

FLUENCIA

305 MPa ( N / mm

2

)

44 100 psi

41 - 51 kg / mm

2

400 - 500 Mpa ( N / mm

2

)

58 300 - 81 000 psi

31 kg / mm

2

REQUERIMIENTOS DE PROPIEDADES MECANICAS DE

LOS

MATERIALES DE APORTE PARA GRADO DE ALTA

TENSION

ELONGACION

GRADOS

TEMPERATURA DE PRUEBA

0

C 20 - 10 - -20 -10 -20 -10 -40

0

F 68 32 50 32 -4 14 -4 -14 -40

kg - m 5,5 2,8 - 5,5 2,8 - 5,5 6,9 2,8

J 54 27 - 54 27 - 54 68 27

Lb - pie 40 20 - 40 20 - 40 50 20

kg - m 4,1 - 2,8 4,1 - 2,8 4,1 5,3 -

J 40 - 27 40 - 27 40 52 -

Lb - pie 30 - 20 30 - 20 20 38 -

REQUERIMIENTOS DE TRACCION

50 - 67 kg / mm

2

490 - 695 Mpa ( N / mm

2

)

20,0 %

REQUISITOS DE IMPACTO

LIMITE

DE

FLUENCIA

RESISTENCIA A

LA

TRACCION 71 000 - 95 000 psi

38 kg / mm

2

370 MPa ( N / mm

2

)

44 100 psi

3Y

ENERGIA ABSORVIDA ( Manual y Semiautomtica )

ENERGIA ABSORVIDA ( Automtica )

1Y 2Y

MATERIAL DE APORTE

PROTECCION

PROCESO DE SOLDADURA

POSICION DE SOLDADURA

COMPOSICION QUIMICA %C %Si %Mn % S %P

ANALISIS DE METAL DEPOSITADO 0.090 0.640 1.000 0.008 0.014

ANALISIS DEL ALAMBRE 0.120 0.820 1.420 0.009 0.011

DIAMETRO DE ELECTRODOS

PROBADOS

TIPO DE CORRIENTE

0.80 mm - 1.20 mm

* CORRIENTE CONTINUA

* ELECTRODO AL POLO POSITIVO

* 180 AMP

* 22 V

ALAMBRE ELECTRODO DEL TIPO AWS ER 70S-6

GAS CO

2

( 100% )

ARCO METALICO CON PROTECCION GASEOSA

( GMAW ) ( MIG/MAG )

PLANA, HORIZONTAL,VERTICAL ASCENDENTE

SOBRE CABEZA

GRADO

L.F

N/mm2

R.T

N/mm2

% A %C %Si %Mn %S %P %Mo

METAL DEPOSITADO 20 DS 235 410 21 0.023 0.35 0.9 0.04 0.04 0.02

A TOPE 20 DS 235 410 21 0.023 0.35 0.9 0.04 0.04 0.02

PROPIEDADES MECANICAS COMPOSICION QUIMICA

METAL BASE

( EMSAMBLADURA )

ESPESOR

mm

CARACTERISTICAS

MATERIAL BASE

CONDICIONES DE SOLDADURA

( ENSAMBLADURAS )

ELECTRODO

en mm

NUMERO

DE PASES

CORRIENTE DE

SOLDADURA

AMP

VOLTAJE

V

VELOCIDAD DE

SOLDADURA

mm/min

0.08 14 180 22 350

1.2 10 260 27 510

A TOPE POSICION :

PLANA 0.8/1.2 12 180/260 22/27 350/510

HORIZONTAL 0.8/1.2 13 180/260 22/27 350/510

VERTICAL ASCENDENTE 0.8/1.2 11 180/260 22/27 350/510

SOBRE CABEZA 0.8 14 180 22 400

METAL DEPOSITADO

L.F

N/mm2

R.T

N/mm2

% A C 1 2 3 X

1 M 0.8 456 564 28 0 70 38 66 58

2 M 1.2 453 562 28 0 44 60 62 55

PRUEBA DE IMPACTO

PROBETA DE

METAL DEPOSITADO

EN mm

PROPIEDADES MECANICAS

CONDICIONES DE SOLDADURA

PRUEBAS DE METAL DEPOSITADO

1 2 3 1 2 3

1 96 96 96 11 95 90 92

2 97 95 96 12 92 96 94

3 98 96 97 13 93 87 90

4 96 92 94 14 93 93 92

5 96 95 95 15 95 92 93

6 96 95 95 16 93 91 92

7 90 88 89 17 90 88 89

8 91 82 86 18 85 85 85

9 87 78 82 19 86 82 84

10 84 86 90 20 85 85 85

21 79 71 75 23 78 72 75

22 84 76 80 24 78 71 74

DUREZA DEL METAL BASE

N DE

IMPRESIN

SECCION

N DE

IMPRESIN

DUREZA LADO DE MENOR

ZONA

DUREZA LADO DE MAYO

SECCION

19

20

18

17

15

14

16

11

12

13

7

8

9

10

4

5

6

3

2

1

21

22

23 24

EXAMINACION DE

SOLDADURA EN FILETE

MACROGRAFIA

SECCION

TRANVERSAL

FRACTURA

HORIZONTAL BUENA SATISFACTORIA

VERTICAL ASCENDENTE BUENA SATISFACTORIA

SOBRECABEZA BUENA SATISFACTORIA

Ing Martn Corigliano

Potrebbero piacerti anche

- Co 011 Pva Rpalm 2023Documento28 pagineCo 011 Pva Rpalm 2023Paul Trujillo AlcalaNessuna valutazione finora

- 9584-610 Convocatoria Publica Cas IndeterminadasDocumento14 pagine9584-610 Convocatoria Publica Cas IndeterminadasPaul Trujillo AlcalaNessuna valutazione finora

- En 004 Pva Rpreb 2023Documento3 pagineEn 004 Pva Rpreb 2023Paul Trujillo AlcalaNessuna valutazione finora

- Gestion Estrateg Por Resultados 1Documento22 pagineGestion Estrateg Por Resultados 1Paul Trujillo AlcalaNessuna valutazione finora

- Fuentes Históricas: Cuaderno de FichasDocumento118 pagineFuentes Históricas: Cuaderno de FichasPaul Trujillo AlcalaNessuna valutazione finora

- 6450 AnuncioConvocatoriaDocumento14 pagine6450 AnuncioConvocatoriaPaul Trujillo AlcalaNessuna valutazione finora

- Libro de Gestion de ProcesosDocumento100 pagineLibro de Gestion de ProcesosPaul Trujillo AlcalaNessuna valutazione finora

- Derivadas - Practica DirigidaDocumento20 pagineDerivadas - Practica DirigidaPaul Trujillo AlcalaNessuna valutazione finora

- Diplomado GP Mod 04 Sesión 05 2021Documento24 pagineDiplomado GP Mod 04 Sesión 05 2021Paul Trujillo AlcalaNessuna valutazione finora

- SEPARATA LimitesDocumento8 pagineSEPARATA LimitesPaul Trujillo AlcalaNessuna valutazione finora

- CLASE 2 ArcDocumento26 pagineCLASE 2 ArcPaul Trujillo AlcalaNessuna valutazione finora

- Separata Derivadas IDocumento4 pagineSeparata Derivadas IPaul Trujillo AlcalaNessuna valutazione finora

- Diplomado GP Mod 04 Sesión 08 2021Documento24 pagineDiplomado GP Mod 04 Sesión 08 2021Paul Trujillo AlcalaNessuna valutazione finora

- CLASE 1 ArcDocumento33 pagineCLASE 1 ArcPaul Trujillo AlcalaNessuna valutazione finora

- Tipos de Zapatas Camion PDFDocumento1 paginaTipos de Zapatas Camion PDFPaul Trujillo AlcalaNessuna valutazione finora

- Diseño de Un AlmacénDocumento14 pagineDiseño de Un AlmacénPaul Trujillo AlcalaNessuna valutazione finora

- Las Balatas Son Un Elemento Del Sistema de Frenos Que Está Sometido A Condiciones de Trabajo Muy ExtremasDocumento6 pagineLas Balatas Son Un Elemento Del Sistema de Frenos Que Está Sometido A Condiciones de Trabajo Muy ExtremasPaul Trujillo AlcalaNessuna valutazione finora

- Balotario de Comportamiento Organizacional 2da ClaseDocumento12 pagineBalotario de Comportamiento Organizacional 2da ClasePaul Trujillo AlcalaNessuna valutazione finora

- Examen de Líquidos Penetrantes Nivel 1Documento10 pagineExamen de Líquidos Penetrantes Nivel 1Paul Trujillo Alcala100% (2)

- 4707 y 4515x2 PDFDocumento1 pagina4707 y 4515x2 PDFPaul Trujillo AlcalaNessuna valutazione finora

- Examen Especifico de UT Nivel IIDocumento7 pagineExamen Especifico de UT Nivel IIPaul Trujillo AlcalaNessuna valutazione finora

- Elias Piña - 305 P - Nomina General en Cheque Abril 2020 - Pensiones SolidariasDocumento21 pagineElias Piña - 305 P - Nomina General en Cheque Abril 2020 - Pensiones SolidariasRichard Esnaider Alcantara ValdezNessuna valutazione finora

- SALMO 102 TEFILA LE ANI. ORACION DEL POBRE HAIM ISRAEL - YouTubeDocumento1 paginaSALMO 102 TEFILA LE ANI. ORACION DEL POBRE HAIM ISRAEL - YouTuberosa0% (1)

- 1 - Psicopatologia AdultosDocumento90 pagine1 - Psicopatologia AdultosLaura DominguezNessuna valutazione finora

- Viviendo en Familia Sobre La RocaDocumento3 pagineViviendo en Familia Sobre La RocaEDISON CANONessuna valutazione finora

- Res 2023000230184542000613650Documento1 paginaRes 2023000230184542000613650Maria J AzNessuna valutazione finora

- Tesis de GradoDocumento96 pagineTesis de GradoRoger Daniel Angulo Teran100% (1)

- Res - Adm.234 2018 P TCDocumento2 pagineRes - Adm.234 2018 P TCLa LeyNessuna valutazione finora

- Circular 003 Ponentes, Resúmenes y Libros Aceptados XX Encuentro Iberoamericano de Cementerios PatrimonialesDocumento19 pagineCircular 003 Ponentes, Resúmenes y Libros Aceptados XX Encuentro Iberoamericano de Cementerios PatrimonialesDiego A. Bernal B.Nessuna valutazione finora

- Era CristianaDocumento3 pagineEra CristianaHerzog Luis Toro ArceNessuna valutazione finora

- Act. - 3.1 - Huitron - Gudiño - Mapa Conceptual Teorias de Las Inteligencias Multiples y Modificabilidad Cognitiva 4Documento1 paginaAct. - 3.1 - Huitron - Gudiño - Mapa Conceptual Teorias de Las Inteligencias Multiples y Modificabilidad Cognitiva 4Patricia Huitron0% (1)

- Comentario Historia SelectividadDocumento3 pagineComentario Historia SelectividadIván Casado0% (1)

- Cro NistaDocumento8 pagineCro NistashirleyNessuna valutazione finora

- NeocolonialismoDocumento12 pagineNeocolonialismoZatir Romero PeñaNessuna valutazione finora

- NL 20191019Documento68 pagineNL 20191019Diego CNessuna valutazione finora

- Bibliografía APA7Documento2 pagineBibliografía APA7Luis SanchezNessuna valutazione finora

- Grupos de Acción CarlistaDocumento3 pagineGrupos de Acción CarlistaRamon EspardenaNessuna valutazione finora

- Gestión de RRHH Por CompetenciasDocumento46 pagineGestión de RRHH Por CompetenciasSofia ShimokawaNessuna valutazione finora

- Cuáles Son Los Actores Involucrados en El Problema SocialDocumento2 pagineCuáles Son Los Actores Involucrados en El Problema SocialJoselin Cortes100% (4)

- TesisDocumento79 pagineTesisIbelise Zamora100% (1)

- Statements PDFDocumento8 pagineStatements PDFCeleste CejasNessuna valutazione finora

- Impuesto A Las Ventas Su Evolucion en El PeruDocumento0 pagineImpuesto A Las Ventas Su Evolucion en El PeruMilway Tupayachi AbarcaNessuna valutazione finora

- Acta ConstitutivaDocumento2 pagineActa ConstitutivaAlcides Gonzalez MarcanoNessuna valutazione finora

- Biografia DE LOS POETASDocumento8 pagineBiografia DE LOS POETASAlexander DelaNessuna valutazione finora

- Tarea Final Teoria CognitivaDocumento3 pagineTarea Final Teoria CognitivaYuridia SilvaNessuna valutazione finora

- Textos 7° BásicoDocumento2 pagineTextos 7° BásicoEvelyn AlvarezNessuna valutazione finora

- Cartel InformativoDocumento2 pagineCartel InformativoGize Saavedra Luna100% (1)

- D.S. #015-2008-EmDocumento3 pagineD.S. #015-2008-EmDiego UgarteNessuna valutazione finora

- Cuestionario Derecho Civil IiiDocumento7 pagineCuestionario Derecho Civil IiiRoberto suarez100% (1)

- Textos Diversos (Prácticas)Documento21 pagineTextos Diversos (Prácticas)Mc JankNessuna valutazione finora

- EvAU Latin - Extraordinaria Julio, Castilla La Mancha.Documento2 pagineEvAU Latin - Extraordinaria Julio, Castilla La Mancha.Nausica.Nessuna valutazione finora