Documenti di Didattica

Documenti di Professioni

Documenti di Cultura

Solda Oxiacetileno

Caricato da

Júlio A. Déborah FDescrizione originale:

Titolo originale

Copyright

Formati disponibili

Condividi questo documento

Condividi o incorpora il documento

Hai trovato utile questo documento?

Questo contenuto è inappropriato?

Segnala questo documentoCopyright:

Formati disponibili

Solda Oxiacetileno

Caricato da

Júlio A. Déborah FCopyright:

Formati disponibili

SOLDAGEM POR OXIACETILENO

Jlio Alberto Barbosa Mendona

Introduo

As operaes de solda e corte pelo processo Oxiacetilnica, so realizadas atravs da queima da mistura de oxignio e acetileno nas propores corretas em um maarico. A chama resultante dessa queima pode chegar a temperaturas ao redor dos 3.200 C. um processo que data do sculo XIX, quando o cientista francs Le Chtelier (1895) observou que quando o acetileno queima com o oxignio produz uma chama que atinge a temperatura aproximada de 3000C. O processo de soldagem oxiacetilnico foi explorado comercialmente a partir do sculo XX, quando foram desenvolvidos processos de produo de acetileno e do oxignio. A soldagem oxiacetilnica empregada para a unio de dois ou mais componentes de um sistema mecnico ou estrutural, conservando a continuidade fsica do material preservando, assim, suas propriedades fsicas e qumicas. muito utilizada em componentes mecnicos, estruturas navais e ocenicas, tubulaes, vasos de presso, chassis e carrocerias de automveis entre outros.

Processo de Soldagem

O processo de soldagem oxiacetilnica envolve a fuso do metal base e normalmente de um metal de enchimento, usando uma chama produzida na ponta de um maarico. O gs combustvel (acetileno) e o oxignio so combinados em propores adequadas dentro de uma cmara de mistura. O metal fundido e o metal de enchimento, se usado, se misturam numa poa comum e se solidificam ao se resfriar, como se pode observar na figura abaixo:

Figura 1: Etapas do processo de soldagem

Nota-se que nesse processo, como mostra a Figura 1, as superfcies a serem soldadas so aquecidas pela chama at a fuso das bordas contnuas, formando uma poa de fuso, que estabelece a interao entre as duas peas. Dependendo da espessura ou das condies de soldagem do material base, h a necessidade de adio de mais material na forma de varetas (material de adio). Operacionalmente, a soldagem oxiacetilnica compreende as seguintes etapas: (a) abertura dos registros dos gases e regulagem das presses de servio, (b) acendimento e regulagem da chama, (c) formao da poa de fuso, (d) execuo do cordo, com ou sem a utilizao de metal de adio, (e) interrupo da solda e (f) extino da chama. As presses de servio devem ser escolhidas em funo do tipo de maarico e do tamanho de seu bico. Este, por sua vez, determinado principalmente pela espessura da junta a ser soldada. Outro fator a ser considerado o dimetro e comprimento da mangueira usada. Se esta for muito fina e/ou muito longa, as presses dos gases no maarico podero cair abaixo dos valores recomendados.

Tipos de Liga e Metal de Adio

Na soldagem pelo processo oxiacetilnico o metal a ser soldado pode ser ferroso ou no ferroso. Entre os metais frreos podem incluir o ferro fundido, ao laminado, ao fundido, ao cromo, ao mangans, ao de construo, ao inoxidvel, etc. Entre os metais no ferrosos podem citar o cobre, o bronze, o lato, o duralumnio, etc. Ao serem submetidos ao calor da chama, alguns metais se dilatam mais que outros e como o coeficiente de dilatao da pea a ser soldada diferente do material a ser depositado, podem surgir os esforos prejudiciais, e em alguns casos, trinca no prprio cordo de solda. Sendo

assim, muito importante que haja um cuidado sobre o controle do calor e da temperatura da chama que deve ser corretamente ajustada pelo soldador visando a proteo do metal fundido.

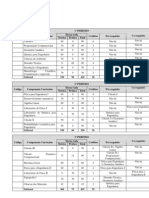

Tabela 1: Algumas ligas soldveis pelo processo oxiacetilnico e o tipo de chama recomendada.

Metal Base Alumnio Bronze Cobre Ferro Fundido Nquel Ao Baixo Carbono Ao Alto Carbono Ao Inoxidvel

Metal de Adio Alumnio Bronze Cobre Ferro Fundido Nquel Ao Bronze Ao Ao Inoxidvel

Tipo de Chama Fracamente Redutora Fracamente Oxidante Neutra Neutra Fracamente Redutora Neutra Fracamente Oxidante Redutora Neutra

Gases

A intensidade do calor gerado na chama depende da mistura gs oxi combustvel a uma determinada presso dos gases. O oxignio utilizado para proporcionar combusto do gs, podendo ser substitudo por ar comprimido no lugar do oxignio, o que proporciona uma baixa eficincia trmica e consequentemente reduo na velocidade de soldagem, afetando, tambm, a qualidade da solda. A escolha do gs importante, pois permite obter uma velocidade de soldagem e uma qualidade desejada no cordo de solda. Normalmente, os gases mais utilizados para solda so a mistura de Oxignio (gs alimentador da chama) com Acetileno (gs combustvel). Outros gases alm do acetileno podem ser empregados embora os mesmos forneam menos intensidade de calor e consequentemente uma menor temperatura, como se v na Tabela 2.

Tabela 2- Temperatura mxima de combusto com diferentes gases

Gs combustvel Acetileno - C2H2 Hidrognio - H2

Temperatura de combusto em C Com oxignio 3480 2980 Com Ar 2650 2200

Propano - C3H8 Butano - C4H10 Gs natural - CH4 e H2

2980 2925 2775

2150 1470 2090

Oxignio

um gs incolor, inodoro, inspido e ligeiramente mais pesado que o ar. Um metro cbico de oxignio a 20 C e a uma presso atmosfrica pesa 1,33 Kg. Sobre presso normal se liquefaz a uma temperatura de -182,9 0C formando um lquido claro e azulado . Um litro de oxignio lquido pesa 1,14 Kg e produz 860 litros de oxignio gasoso na evaporao. Oxignio comercial produzido tambm por eletrlise da gua ou mais usualmente pela liquefao do ar atmosfrico. O princpio bsico do processo de liquefao e que todos os gases vaporizam a diferentes temperaturas. Ento, neste processo o ar ser primeiramente forado a passar atravs da soda custica e com a temperatura baixa de at -194 0 C na qual se liquefaz todos os componentes do ar. Quando este ar liquefeito e colocado para evaporar lentamente, o nitrognio e o argnio vaporizam mais rapidamente deixando para trs oxignio quase puro que ento evaporado e comprimido dentro de um cilindro de ao a uma presso de aproximadamente 15 MPa em um recipiente a temperatura de 20 0C quando o oxignio est pronto para ser transportado para uso em soldagem ou corte por oxiacetileno.

Ao contrrio do acetileno, os cilindros de oxignio no podem ser soldados, sendo fabricados por forjamento ou estampados. So submetidos a ensaio hidrosttico 1,5 vez maior que a presso mxima de servio, a 50C. Os ensaios hidrostticos so repetidos a cada cinco anos, submetidos tambm a uma inspeo nas roscas e em sinais de corroso.

Acetileno

Acetileno um hidrocarboneto composto, C2H2, que contm maior porcentagem de Carbono por peso do que qualquer dos outros hidrocarbonetos. incolor e mais leve que o ar e tem um cheiro parecido com alho. Acetileno contido em cilindros dissolvido em acetona tendo, portanto, um cheiro levemente diferente daquele Acetileno que incolor e inodoro quando puro no estado gasoso. Sua massa especfica, nas CNTP, de 1,1747 kg/m3, tornando-se mais leve que o ar (1,2928kg/m3). Ele obtido industrialmente atravs da reao do carbeto de clcio (CaC2) com gua em recipientes especiais. O acetileno uma substncia explosiva quando no estado slido ou lquido. Acetileno o combustvel escolhido para a soldagem por causa da sua alta intensidade de combusto, enquanto os outros gases so raramente usados para soldagem. Para temperaturas

acima de 780 C ou presses acima de 30 psig, Acetileno gasoso instvel e pode se decompor at mesmo na ausncia de Oxignio. Esta caracterstica tem sido levada em considerao na preparao de um cdigo de prticas de segurana para gerao, distribuio e uso de gs de acetileno. A prtica de segurana aceitvel nunca usar Acetileno em presses que excedam 15 psig (103 kPa) em geradores, tubulaes ou mangueiras. Para que o armazenamento dessa mistura seja uniforme dentro do cilindro, colocado em seu interior uma massa porosa constituda da mistura de carvo, amianto e cimento ou slica e calcrio. Os cilindros de acetileno so geralmente de ao-carbono. Aps a fabricao, os cilindros so ensaiados hidrostaticamente at uma presso de 6 kg/cm2. A cada cinco anos, os ensaios so repetidos e inspecionadas as condies externas do cilindro e da massa porosa.

Chama Oxiacetilnica

Figura 2: Chama Oxiacetilenica

Estruturalmente como mostrado na Figura 2, uma chama oxiacetileno consiste de trs partes visveis: uma dentro do cone, uma zona reduzida no meio conhecida como penacho acetileno, uma zona exterior oxidante denominada chama evolvente ou flamejante. Toda a chama produzida pelo suprimento de aproximadamente volumes iguais de acetileno e oxignio para a tocha de solda. O cone interior uma mistura de oxignio muito quente e acetileno dissociado e visto a olho nu pela sua linha exterior aguda e uma luminosidade brilhante. A combusto do acetileno ocorre em

duas etapas: Combusto Primria e Combusto Secundria A combusto primria, onde somente o oxignio do cilindro participa da reao; A combusto secundria, cuja reao ocorre com a participao do ar atmosfrico. Para volumes iguais de acetileno e oxignio, as reaes so as seguintes: Combusto primria: C2H22 CO + H2 Combusto secundria:

2 CO + H2 + 3/2 (O2 + 4 N2 ) 2 CO2 + H2 O + 6 N2 Observando-se as duas equaes, percebe-se que a primeira combusto parcial, gerando uma atmosfera redutora. A segunda equao completa a combusto, gerando uma atmosfera oxidante com menor temperatura, uma vez que o nitrognio do ar entra na reao apenas para retirar calor e essa regio possui maior seo transversal.

Tipos de Chama

So conhecidos trs tipos de chamas geralmente usadas nas soldagens. Elas so classificadas, segundo suas caractersticas, como: neutra, redutora ou carburante, e oxidante, como ilustra a Figura 3 (a, b, c).

a) Chama Neutra

b) Chama Redutora ou Carburante

c) Chama Oxidante

A chama neutra (Figura 3a) produzida utilizando-se aproximadamente uma mesma proporo volume de acetileno e oxignio de forma a queimar todas as partculas de carbono e hidrognio do acetileno. Esta chama bem arredondada, suave, com um cone central branco bem definido na ponta do bico. O envelope ou chama externa azul com tons purpreos nas bordas e ponta, o que indica que a combusto completa. A chama neutra normalmente no afeta a composio qumica metal soldado e normalmente produz uma solda de boa aparncia, tendo propriedades comparveis ao metal base. Esse tipo de chama muito usado para soldar metais e aos estruturais de baixo carbono e alumnio. A chama redutora ou carburante (Figura 3b) o tipo de chama que se obtm quando apresenta um excesso de acetileno. Uma vez que o oxignio fornecido atravs do maarico no suficiente para completar a combusto do acetileno, o carbono escapa sem ser queimado. Nestas condies, h a formao

de um penacho entre o cone interno e o invlucro externo, devido justamente ao excesso de gs combustvel. Esse excesso de acetileno ir provocar a carbonetao do metal em fuso, na soldagem dos aos. Essa chama possui um cone secundrio em forma de pincel branco-esverdeado, frente do primeiro cone. A chama externa fracamente iluminada e tem aproximadamente a mesma aparncia de uma chama de acetileno pura. Esse tipo de chama introduz carbono no ao e recomendada para soldar aos de alto carbono e ferro fundido. Como a chama redutora contem carbono no queimado, sua temperatura mais baixa que numa chama neutra ou oxidante. A chama oxidante (Figura 3c) contm excesso de oxignio, que resulta do excesso de oxignio passando pelo maarico. O oxignio que no participa da combusto, escapa e combina-se ao metal. Esta chama pode ser reconhecida pelo cone central curto, pontudo e de cor branco-azulado. O envelope, ou chama externa, tambm mais curto e de um azul mais brilhante que o da chama neutra. acompanhada de um som agudo, semelhante ao produzido por ar alta presso, escapando por um furo pequeno. Esta chama oxida ou queima a maioria dos metais, e resulta em uma solda porosa. Somente usada para soldagem de lato ou bronze. A chama oxidante tem um cone interno pontudo. importante observar que os diversos tipos de chamas podem ser produzidos com os diferentes tipos de bicos e suas reaes qumicas podem ser ajustadas pela variao da velocidade de adio do oxignio ou do gs combustvel na mistura, modificando assim as caractersticas da chama, apontadas na Figura 3 a, b, c.

Processo de Corte

O oxicorte , na realidade, um processo de combusto. Quando uma chapa de ao cortada, o ferro presente na sua composio, aquecido por uma chama sua temperatura de ignio, reage com o oxignio produzindo xidos de ferro, que sero removidos da rea de reao. Este processo consiste fundamentalmente na queima ou oxidao rpida do metal em uma rea localizada. O metal aquecido ao rubro (1400 a 1600F), que a temperatura de ignio, e um jato de oxignio em alta presso direcionado contra ele. Esse jato de oxignio combina-se com o metal quente e forma um xido intensamente quente. O xido derretido soprado para baixo pelos lados do corte, aquecendo o metal em seu trajeto at a temperatura de ignio. O metal, assim aquecido, tambm se queima formando um xido que soprado

para fora, pelo lado inferior da pea. A ao precisamente aquela que o maarico realiza quando o bico misturador substitudo por um bico de corte, ou quando um maarico especial para corte utilizado. A Figura 4(a) mostra um exemplo de um maarico de corte, e a Figura 4 (b), ilustra o processo de corte com uso de maarico. Os maaricos de corte possuem dois fluxos de oxignio. Um dos fluxos do oxignio controlado, por uma vlvula, semelhante vlvula de acetileno e em conjunto com o fluxo de acetileno compe a mistura que forma a chama de aquecimento. O outro, acionado por um gatilho, separado, acrescenta mais oxignio mistura dos gases, para formar uma chama altamente oxidante, que vai efetuar o corte.

Figura 4 (a): Maarico de corte

Figura 4 (b): Corte com maarico

Equipamentos

O tipo de equipamento bsico necessrio para a solda a gs oxiacetileno como mostrado no esquema da figura 5 a seguir, consiste de cilindros de oxignio e de acetileno, cada um destes cilindros est conectado a uma vlvula para regular a sada do gs a uma presso de trabalho, mangueiras para conduo do gs at a tocha de solda com vrios tipos de bocais para obteno de misturas de gases na quantidade e qualidade desejada da chama para solda. Cada unidade destas constitui de partes essenciais no controle e utilizao de calor necessrio para a solda.

Figura 5a: Equipamento de Soldagem oxiacetilnica

Cilindros O oxignio acondicionado em cilindros metlicos de alta presso (200 bar), pintados na cor preta (para uso industrial). O acetileno, que por ser um gs instvel, vem dissolvido em acetona e acondicionado em cilindros metlicos pintados na cor bord, cheios de uma massa porosa. A presso dos cilindros ao redor de 15 bar. Figura 5b

Figura 5b: Cilindros com gases

Mas existe uma variao muito grande dos cilindros de gs comprimido em capacidade, modelo e na cor. Na maioria dos pases, no entanto, o tamanho destes cilindros varia entre 6 e 7 m3 e tm cor preta ou verde para oxignio e marrom para acetileno. O oxignio tem que

estar armazenado de forma definitiva em cilindros de ao que possa ser usado na soldagem a qualquer instante. A parte superior do cilindro no pintada para deixar em evidencia os dados que o fabricante marcou tal como o nmero de srie, peso lquido, data de fabricao, data para prxima inspeo, operao e teste de presso, capacidade, e inspetor. Por causa da alta presso nos cilindros de ao e a possibilidade de deteriorao das paredes do cilindro de gs comprimido necessrio que sejam testados em intervalos regulares de cinco anos. Cilindros de oxignio necessitam ser testados periodicamente com presso de gua acima de 2375 N/m2.

Reguladores de presso Reguladores de presso de gases so necessrios para reduzir a presso do gs em um cilindro ou controlar a presso usada na tocha de solda. O princpio de construo de reguladores para diferentes gases o mesmo, isto se deve sempre por causa da presso que eles so submetidos para controlar diferentes soldagens de gs a gs (por exemplo, 150 bar para oxignio e 17 bar para o acetileno) alm do mais eles so designados para manter respectivamente diferentes presses. Isto ocorre porque um regulador de gs usado apenas para o gs para o qual ele designado. Para evitar confuso e perigos, a conexo para gases combustveis e tubos de oxignio tem roscas diferentes e correspondentes aos filetes das vlvulas, um tem rosca direita o outro com rosca esquerda, como indica a Figura 5c.

Figura 5c: Reguladores de Acetileno e de Oxignio

Vlvulas

As vlvulas de segurana devem ser utilizadas em todos os equipamentos de soldagem e corte oxigs. So dispositivos importantes, pois podem minimizar, ou at evitar acidentes com esse tipo de equipamento. As vlvulas de segurana so de dois tipos: vlvula contra retrocesso de chama e vlvula de contrafluxo. A vlvula contra retrocesso de chama conectada ao regulador de presso do combustvel, ou central de gases combustveis. Essas vlvulas devem evitar o contrafluxo dos gases, extinguir o retrocesso da chama e cortar o suprimento do gs combustvel aps o retrocesso. A vlvula de contrafluxo evita a passagem do combustvel do maarico em direo ao cilindro. Vlvulas para cilindros de oxignio so feitas de lato que no corroda quando exposta ao oxignio. Reguladores de presso do oxignio so conectados s vlvulas do cilindros. Vlvulas ajustadoras no cilindro de oxignio devem ser mantidas limpas e livres de leo ou graxa. Estas vlvulas podem ser usadas em cilindros contendo nitrognio, argnio, ar comprimido e dixido de carbono. Vlvulas para cilindros de acetileno so feitas de ao porque ligas contendo mais de 70 % de cobre quando expostas ao acetileno por longo tempo reage com ele para forma acetileno de cobre e formando dentro um gel que pode dissociar violentamente ou explodir at quando for apenas ligeiramente lacrado ou tapado. Reguladores de presso so conectados s vlvulas de cilindro de acetileno por clipes, e a vlvula aberta e fechada com uma chave de boca especial.

Mangueiras O acetileno e oxignio so levados do cilindro para tocha de solda por meio de mangueiras feitas de borracha reforada com as cores vermelha, preta ou verde, capaz de conduzir os gases em linhas com altas presses a uma temperatura moderada. Mangueiras de cor verdes so destinadas para o oxignio e as conexes so feitas com nipples de rosca plana e a direita. Mangueiras vermelhas so usadas para levar gs combustvel com porca diferenciada com rosca a esquerda para conectar na sada do regulador de presso e na conexo com a tocha. Na indstria normalmente usa mangueiras pretas para transportar outro gs combustvel. Estas mangueiras so especificadas pelo dimetro interno. Os dimetros internos mais comuns so 3.2; 4.8; 6.4; 7.9; 9.5 e 12.7 mm e so comercializadas em comprimentos de 4,5 at 20 metros, mangueiras especiais podem ser utilizadas com comprimentos at 40 metros.

Mangueiras para o acetileno, gs LP, e combustveis lquidos so projetados para trabalhar a uma presso de at 0.6 MPa e para o oxignio para uma presso de trabalho de at 1.5 MPa. So exemplos de tipos de mangueira para tal fim, as da Figura 5d

Figura 5d: Mangueiras para uso em solda oxigs

Maaricos O maarico recebe o acetileno e oxignio puros, mistura-os na proporo adequada e fornece esta mistura com uma velocidade e volume apropriados para a alimentao da chama. Podem ser fabricados em diversos tamanhos para a realizao de trabalhos leves, mdios ou pesados. Existem dois tipos bsicos de maaricos: Maarico misturador (de mdia presso): utilizam acetileno e oxignio na mesma presso, so de construo simples e devem ser usados com acetileno de cilindros. So mais seguros no que diz respeito ao perigo de engolimento de chama pelo maarico. Maarico injetor (de baixa presso): trabalham com baixa presso de acetileno que aspirado pelo oxignio fornecido a uma presso maior. So mais usados em sistemas com gerador de acetileno. Para a operao de um maarico, a presso e a vazo dos gases utilizados devem ser compatveis com o tipo e a capacidade do maarico. O uso de uma presso excessivamente baixa, a existncia de dobras na mangueira, o superaquecimento do bico do maarico, o toque do bico do maarico na poa de fuso ou a obstruo deste bico por uma partcula de metal podem causar o engolimento da chama. Durante este, a chama passa a queimar dentro do maarico e, em casos extremos, pode atingir a fonte de acetileno. O problema minimizado pela regulagem correta da presso dos gases e pelo uso do maarico em boas condies. Tambm fundamental a colocao de vlvulas contra retrocesso de chama no equipamento. Um engolimento de chama pode causar queimaduras s pessoas, danos ao equipamento e, em casos extremos, uma exploso.

O equipamento bsico formado por: Corpo do maarico Conexes das mangueiras Dois tubos separados para passagem dos gases Vlvulas para controle da vazo dos gases Cmara de mistura dos gases Bicos

Figura 5e: Maarico

Referncias Bibliogrficas:

HOMEM DE MELLO, F. D., WAINER, E., BRANDI, S. D. Soldagem: Processos e Metalurgia. So Paulo: Editora Edgard Blucher Ltda., 1992. MARQUES, P. V., MODENESI, P. J., BRACARENSE, A. Q., Soldagem Fundamentos e Tecnologia, 2 Edio, Editora UFMG, 2007. MARQUES, P. V., MODENESI, P. J., BRACARENSE, A. Q. Soldagem: fundamentos e tecnologia. Belo Horizonte: Editora UFMG, 2009. Macam, 47, maio/junho 1965. S.A. WHITE MARTINS, "Curso completo de soldagem oxi-acetilnica",

Potrebbero piacerti anche

- Soldagem OxiacetilenicaDocumento27 pagineSoldagem Oxiacetilenicapaulofarina0% (1)

- Solda a gás: introdução e equipamentosDocumento24 pagineSolda a gás: introdução e equipamentosRodrigo Del Guerso SoaresNessuna valutazione finora

- Soldagem Oxi-gás: Princípio e AplicaçõesDocumento13 pagineSoldagem Oxi-gás: Princípio e AplicaçõesDaniel Gaia100% (1)

- Influência Do Processo MIG/MAG Térmico Sobre A Microestrutura e A Geometria Da Zona FundidaDocumento248 pagineInfluência Do Processo MIG/MAG Térmico Sobre A Microestrutura e A Geometria Da Zona FundidaSérgio Barra100% (4)

- Solidificação Ligas AlDocumento61 pagineSolidificação Ligas Al*will100% (1)

- Relatorio 6 - Tunel de VentoDocumento8 pagineRelatorio 6 - Tunel de VentoMohamad NasserNessuna valutazione finora

- Consumíveis de soldagem para processos de arco elétricoDocumento40 pagineConsumíveis de soldagem para processos de arco elétricoRafaela Coutinho100% (2)

- Circuitos RL em CADocumento48 pagineCircuitos RL em CAronaldo50% (2)

- Luvas Exotérmicas Problemas SoluçõesDocumento7 pagineLuvas Exotérmicas Problemas SoluçõesMarcioNessuna valutazione finora

- Eletrodeposição Cromo-NiquelDocumento22 pagineEletrodeposição Cromo-Niquelbernardo soaresNessuna valutazione finora

- PROCESSO DE SOLDAGEM A OXI-GÁSDocumento52 paginePROCESSO DE SOLDAGEM A OXI-GÁSWeslleny SampaioNessuna valutazione finora

- Aluminum Alloys 3xxx and 3xx.x Properties and ApplicationsDocumento5 pagineAluminum Alloys 3xxx and 3xx.x Properties and ApplicationsnponcejrNessuna valutazione finora

- 6 - Atrito Estático e Atrito CinéticoDocumento13 pagine6 - Atrito Estático e Atrito CinéticoRavel Monte100% (1)

- Icz Manual de Especificacao de Galvanizacao Por Imersao A Quente 2021Documento125 pagineIcz Manual de Especificacao de Galvanizacao Por Imersao A Quente 2021Emerson RodriguesNessuna valutazione finora

- Apostila - Sistema de Proteção AnticorrosivaDocumento91 pagineApostila - Sistema de Proteção AnticorrosivaPaulo Leonardo Jacobussi SemeghiniNessuna valutazione finora

- Manutenção corretiva de máquinas em fábrica de calçadosDocumento9 pagineManutenção corretiva de máquinas em fábrica de calçadosDélcio BangaNessuna valutazione finora

- Ensaio de Dureza RockwellDocumento9 pagineEnsaio de Dureza RockwellsadugaNessuna valutazione finora

- Detalhado documento técnico sobre peças de fundiçãoDocumento9 pagineDetalhado documento técnico sobre peças de fundiçãoFagner AlvesNessuna valutazione finora

- Corrosão e Degradação Dos MateriaisDocumento47 pagineCorrosão e Degradação Dos MateriaisHumberto Hümbërtheizý Jr.Nessuna valutazione finora

- Ensaio de Erichsen para avaliar ductilidade em açosDocumento9 pagineEnsaio de Erichsen para avaliar ductilidade em açosCassiana Osaku100% (2)

- Anodização Do AlumínioDocumento33 pagineAnodização Do AlumínioJoão CarvalhoNessuna valutazione finora

- Fundamentos da Corrosão - TestesDocumento11 pagineFundamentos da Corrosão - TestesJakeline A. SilvaNessuna valutazione finora

- Diagramas de Ellingham: termodinâmica da formação de óxidosDocumento12 pagineDiagramas de Ellingham: termodinâmica da formação de óxidosLucas Ferron100% (1)

- Relatório 1 - Teste de ChamaDocumento13 pagineRelatório 1 - Teste de ChamaKaori Ouba100% (1)

- Os Tratamentos TermoquímicosDocumento97 pagineOs Tratamentos Termoquímicoscosma santosNessuna valutazione finora

- Trabalho SoldaDocumento15 pagineTrabalho Soldaluis rodrigo100% (1)

- Revestimentos e Metalização: Técnicas e AplicaçõesDocumento46 pagineRevestimentos e Metalização: Técnicas e AplicaçõesLindonor Rosa NetoNessuna valutazione finora

- Relatorio 1 Aula de SoldagemDocumento2 pagineRelatorio 1 Aula de SoldagemHugo Mancoelho100% (1)

- Planejamento - P-Nitroacetanilida (CORRIGIDO)Documento5 paginePlanejamento - P-Nitroacetanilida (CORRIGIDO)Alessandra FrançaNessuna valutazione finora

- Análise Metalografia de MetaisDocumento6 pagineAnálise Metalografia de MetaisIngrid AlvesNessuna valutazione finora

- Soldagem Aços InoxidáveisDocumento53 pagineSoldagem Aços InoxidáveisBruno CamposNessuna valutazione finora

- Tratamento Térmico de AçosDocumento28 pagineTratamento Térmico de AçosXvoador100% (1)

- Síntese da p-nitroacetanilida em Química Orgânica ExperimentalDocumento3 pagineSíntese da p-nitroacetanilida em Química Orgânica ExperimentalIsabele PolicarpoNessuna valutazione finora

- Processo completo de anodização e coloração do alumínioDocumento13 pagineProcesso completo de anodização e coloração do alumínioReginaldo AlvesNessuna valutazione finora

- Aluminio e Suas LigasDocumento22 pagineAluminio e Suas LigasMarcelo Piovan100% (1)

- Relatório MetalografiaDocumento17 pagineRelatório Metalografiatheraven13Nessuna valutazione finora

- Guia de endereços e especialidades médicasDocumento114 pagineGuia de endereços e especialidades médicasThiago CostaNessuna valutazione finora

- O Que É Galvanização A FogoDocumento23 pagineO Que É Galvanização A FogoAndré Luís SiqueiraNessuna valutazione finora

- Treinamento de identificação e controle de defeitos em placasDocumento56 pagineTreinamento de identificação e controle de defeitos em placasGisele LouresNessuna valutazione finora

- Chapas USI-AR resistentes ao desgasteDocumento1 paginaChapas USI-AR resistentes ao desgastefbrenoholandaNessuna valutazione finora

- Relatório Moldagem em Areia VrerdeDocumento11 pagineRelatório Moldagem em Areia VrerdeVictor AugustoNessuna valutazione finora

- Procedimento de Medição em Durômetro de BancadaDocumento6 pagineProcedimento de Medição em Durômetro de Bancadafedox67% (3)

- Apostila PM 18Documento61 pagineApostila PM 18Leandro CrisostomoNessuna valutazione finora

- 06 - Competências para A VidaDocumento99 pagine06 - Competências para A VidaRoberto VilelaNessuna valutazione finora

- Guia de Soldagem Hardox Wear Plate PT 103 V2 2020Documento24 pagineGuia de Soldagem Hardox Wear Plate PT 103 V2 2020Ricardo100% (2)

- Revestimentos: limpeza e preparação de superfícies para proteção contra corrosãoDocumento4 pagineRevestimentos: limpeza e preparação de superfícies para proteção contra corrosãoAmanda SteilNessuna valutazione finora

- Fluxograma de Um Processo de Galvanização A FogoDocumento9 pagineFluxograma de Um Processo de Galvanização A FogoVictor AugustoNessuna valutazione finora

- 11 Monitoração de Corrosão DR ENGP I 1.18 R.1Documento10 pagine11 Monitoração de Corrosão DR ENGP I 1.18 R.1Luis Henrique Dos SantosNessuna valutazione finora

- UFRGS Ensaio Dureza MateriaisDocumento31 pagineUFRGS Ensaio Dureza MateriaisHenrique SperottoNessuna valutazione finora

- Hipóteses de PesquisaDocumento24 pagineHipóteses de PesquisaAlex BotossiNessuna valutazione finora

- Corrosão e Meios de ProteçãoDocumento64 pagineCorrosão e Meios de ProteçãoAtaré Messias de FreitasNessuna valutazione finora

- Manual Soldagem AlumínioDocumento26 pagineManual Soldagem Alumíniocaiomaba2100% (1)

- Protecao CatodicaDocumento33 pagineProtecao CatodicaDiego Tokunaga Kochenborger100% (1)

- Interfaces e precipitados em sólidosDocumento18 pagineInterfaces e precipitados em sólidossidumoneNessuna valutazione finora

- Solda a gás: introdução e equipamentosDocumento24 pagineSolda a gás: introdução e equipamentosClewerton BagnhukNessuna valutazione finora

- OxiacetilenoDocumento24 pagineOxiacetilenoevandro_machadoNessuna valutazione finora

- Solda OxiacetilenoDocumento32 pagineSolda OxiacetilenoDimas Candido FerreiraNessuna valutazione finora

- Solda Oxi-AcetilênicaDocumento29 pagineSolda Oxi-AcetilênicaIvanovik Gouveia MarxNessuna valutazione finora

- Soldagem A GásDocumento18 pagineSoldagem A GásSilvio EduardoNessuna valutazione finora

- Aços Inoxidáveis - Corrosão E Métodos Para DetecçãoDa EverandAços Inoxidáveis - Corrosão E Métodos Para DetecçãoNessuna valutazione finora

- Tabela de Sugestões de Peeling A-Z (10-23)Documento2 pagineTabela de Sugestões de Peeling A-Z (10-23)katrin.ofaseruNessuna valutazione finora

- Propriedades e mudanças de estado da matériaDocumento22 paginePropriedades e mudanças de estado da matériagabriellasssilvaNessuna valutazione finora

- Relatório - Resíduos Sólidos - LaboratórioDocumento13 pagineRelatório - Resíduos Sólidos - LaboratórioEdmilson LopesNessuna valutazione finora

- Formas Farmacêuticas Obtidad Por Dispersão MêcanicaDocumento2 pagineFormas Farmacêuticas Obtidad Por Dispersão MêcanicagomespereiraNessuna valutazione finora

- PEA Posto GepeDocumento28 paginePEA Posto Gepephablo nunes munizNessuna valutazione finora

- Manual - Medicoes - T - PH - ODDocumento51 pagineManual - Medicoes - T - PH - ODIvanildo JúniorNessuna valutazione finora

- Percloreto de Ferro Po AnidroDocumento9 paginePercloreto de Ferro Po AnidroTais CaladoNessuna valutazione finora

- A Radiestesia Como Uma Ciencia Aplicada A GeobiologiaDocumento82 pagineA Radiestesia Como Uma Ciencia Aplicada A Geobiologiarocko00100% (3)

- Hidraulico HD 68Documento2 pagineHidraulico HD 68Leonardo SantosNessuna valutazione finora

- Química - Pré-Vestibular Impacto - Exercícios Extras - Ligações Químicas 01Documento2 pagineQuímica - Pré-Vestibular Impacto - Exercícios Extras - Ligações Químicas 01Química Qui80% (10)

- Fisico Quimica Solubilidade ExerciciosDocumento10 pagineFisico Quimica Solubilidade ExerciciosRubia MariathNessuna valutazione finora

- Silagem Biológica para Alevinos de TilápiaDocumento13 pagineSilagem Biológica para Alevinos de TilápiaCarlos CavalcanteNessuna valutazione finora

- Aula 2Documento70 pagineAula 2api-3761906100% (1)

- Matriz Curricular Engenharia Civil UFTMDocumento8 pagineMatriz Curricular Engenharia Civil UFTMJoao Paulo LimaNessuna valutazione finora

- QUIMICODocumento39 pagineQUIMICOmoniqueluizasantosNessuna valutazione finora

- Frequencia de Nutrição HumanaDocumento2 pagineFrequencia de Nutrição HumanaFilipeMiguelNessuna valutazione finora

- LG T-1209DS (A)Documento40 pagineLG T-1209DS (A)vipergl14Nessuna valutazione finora

- Química - Pré-Vestibular Impacto - Polaridade Das Ligações e MoléculasDocumento2 pagineQuímica - Pré-Vestibular Impacto - Polaridade Das Ligações e MoléculasQuímica QuiNessuna valutazione finora

- Atividades sobre átomos e íonsDocumento1 paginaAtividades sobre átomos e íonsAlessandra CarolinaNessuna valutazione finora

- Termodinâmica conceitos-chaveDocumento12 pagineTermodinâmica conceitos-chaveÁlvaro Vinha NovaNessuna valutazione finora

- Destilação Elizania PDFDocumento10 pagineDestilação Elizania PDFAna Paula Zé MauroNessuna valutazione finora

- Galvanoplastia protege peças contra corrosãoDocumento2 pagineGalvanoplastia protege peças contra corrosãoELLEN CRYSTINA LESTENSKY PEREIRANessuna valutazione finora

- Cálculos para administração de medicamentosDocumento43 pagineCálculos para administração de medicamentosWalfrido Farias GomesNessuna valutazione finora

- Emagrecimento: NutriçãoDocumento293 pagineEmagrecimento: NutriçãoCristina VicenteNessuna valutazione finora

- Tabela Periódica ColoridaDocumento27 pagineTabela Periódica ColoridaAdriana Marmelo ArrudaNessuna valutazione finora

- Homem altera Atmosfera GeosferaDocumento5 pagineHomem altera Atmosfera Geosferaguize pereiraNessuna valutazione finora

- Estruturas CristalinasDocumento6 pagineEstruturas CristalinasDaniboyNessuna valutazione finora

- Tecnologia Flex MotoresDocumento221 pagineTecnologia Flex Motoreshskv20025525100% (1)

- Catalogo Und-IIIDocumento7 pagineCatalogo Und-IIIArieneNessuna valutazione finora

- Espectrometria de Massas: Análise e Fragmentação MolecularDocumento52 pagineEspectrometria de Massas: Análise e Fragmentação MolecularpablojorgesilvaNessuna valutazione finora