Documenti di Didattica

Documenti di Professioni

Documenti di Cultura

Manual Circuito Hidraulico Frenos Simbolos Graficos Componentes Reparaciones Iveco

Caricato da

Nicolae CraciunDescrizione originale:

Copyright

Formati disponibili

Condividi questo documento

Condividi o incorpora il documento

Hai trovato utile questo documento?

Questo contenuto è inappropriato?

Segnala questo documentoCopyright:

Formati disponibili

Manual Circuito Hidraulico Frenos Simbolos Graficos Componentes Reparaciones Iveco

Caricato da

Nicolae CraciunCopyright:

Formati disponibili

Manual de

Reparaciones

Circuito Hidrulico de Frenos

TurboDaily

Descripcin de las Reparaciones

TurboDaily / Circuito Hidrulico dos Freios

MR 11 2002-01-31

TurboDaily / Circuito Hidrulico de Frenos

Indice

Smbolos grficos para esquemas de circuitos hidropneumticos

Compresores y bombas

Filtros y vlvulas

Vlvulas

Servo-freno, conversores, cmaras y depsitos

11

Carcazas de los cilindros de freno y servo-embragues

12

Semi-acoplamientos

13

Indicadores e interruptores

15

Frenos

16

Caractersticas y datos

17

Circuito hidrulico

17

Frenos

18

Verificaciones

21

Tuberas y uniones

23

Generalidades

23

Mecanizado de las tuberas rgidas

23

Doblado de las tuberas rgidas

Corte de las tuberas rgidas

25

Sustitucin de las tuberas flexibles con tuercas de unin

25

Sustitucin de las tuberas flexibles con uniones de enganche rpido

28

Tuberas

28

Esquemas de freno

30

Vehculos con freno trasero a tambor y suspensiones mecnicas o

neumticas

30

Vehculos con frenos traseros a disco y suspensiones mecnicas o

neumticas

31

Localizacin de los principales componentes de freno en el vehculo

32

Localizacin del corrector de frenada en vehculos con suspensin

neumtica trasera

33

Componentes del circuito de freno

34

3 / 47

TurboDaily / Circuito Hidrulico de Frenos

Bomba de vaco

34

Servo-freno a depresin

35

Corrector de frenada de comando mecnico

35

Regulacin del corrector de frenada en el vehculo

36

Corrector de frenada de comando neumtico

37

Vlvula parcializadora

38

Reparacin de los frenos

39

Sustitucin de las pastillas de freno delanteras

39

Limpeza e inspeccin de los componentes ddel freno delantero

41

Revisin de la carcaza de cilindros de freno a disco

41

Limpeza e inspeccin de los componentes de la carcaza de cilindros

43

Inspeccin de los disco de freno

43

Frenos traseros a disco

44

Purgado del circuito de frenos

44

Pares de apriete

46

Herramientas especiales

47

4 / 47

TurboDaily / Circuito Hidrulico de Frenos

Smbolos grficos para esquemas de circuitos hidroneumticos

Compresores y bombas

Denominacin

Smbolo

Direccin del flujo hidrulico

Direccin del flujo neumtico

Conductor elctrico

Posibilidad de rotacin

Conector de lineas hidroneumticas

Toma de medicin de presin

Unin de engache rpido

Registro

Registro con descarga

Silenciador

Compresor

Compresor Energy Saving

Bomba de vaco

Bomba hidrulica

Bomba hidrulica manual

5 / 47

TurboDaily / Circuito Hidrulico de Frenos

Smbolos grficos para esquemas de circuitos hidroneumticos

Filtros y vlvulas

Denominacin

Condensador

Filtro

Filtro secador de aire

Filtro secador de aire

Filtro secador de aire con regulador integrado

Vlvula de drenaje del condensador

Vlvula de drenaje del condensador (pilotada)

Vlvula de drenaje del condensador (manual)

Anti-congelante piloteado

Anti-congelante automtico

Vlvula reguladora de presin con circuito

independiente

Vlvula reguladora de presin

Vlvula reguladora de presin

Vlvula reguladora de presin

Vlvula limitadora de presin

6 / 47

Smbolo

TurboDaily / Circuito Hidrulico de Frenos

Smbolos grficos para esquemas de circuitos hidroneumticos

Vlvulas

Denominacin

Smbolo

Vlvula reductora proporcional

Vlvula adaptadora

Vlvula protectora de 4 vas

Vlvula protectora de 3 vas

Vlvula protectora de 2 vas

Vlvula de toma de aire sin retorno

Vlvula de toma de aire con retorno limitado

Vlvula de seguridad

Vlvula de retencin

Vlvula de retencin doble

Vlvula doble de parada

Vlvula doble de parada diferencial

Vlvula de estrangulamiento con retorno rpido

Vlvula de estrangulamiento

Vlvula parcializadora

7 / 47

TurboDaily / Circuito Hidrulico de Frenos

Smbolos grficos para esquemas de circuitos hidroneumticos

Vlvulas

Denominacin

Vlvula de descarga rpida

Vlvula de comando del freno de servicio

Vlvula de comando del freno de servicio

Vlvula de comando del freno de servicio

Vlvula reguladora manual del freno de estacionamiento

Vlvula reguladora manual del freno de estacionamiento

Vlvula de freno

Vlvula de comando

Vlvula de comando

Vlvula de comando de freno - elctrica

Vlvula relay

Vlvula relay

Servo distribuidor para mono-conducta

Vlvula relay del remolque

Vlvula relay del remolque con servo-distorsor

incorporado

8 / 47

Smbolo

TurboDaily / Circuito Hidrulico de Frenos

Smbolos grficos para esquemas de circuitos hidroneumticos y

Vlvulas

Denominacin

Smbolo

Corrector de frenada

Corrector de frenada doble

Corrector de frenada con By-Pass

Corrector de frenada con relay integrado

Corrector de frenada con relay integrado y

comando neumtico

Corrector de frenada com comando neumtico

Corrector de frenada con comando neumtico

Vlvula reductora proporcional

Vlvula reductora proporcional asistida

Vlvula limitadora de carrera

Vlvula niveladora

Vlvula niveladora

Vlvula niveladora con limitador de carrera integrado

Vlvula de comando manual del levantamiento

de la suspensin

9 / 47

TurboDaily / Circuito Hidrulico de Frenos

Smbolos grficos para esquemas de circuitos hidroneumticos

Vlvulas

Denominacin

Vlvula de comando gradual

Vlvula de comando manual de la suspensin

(control elctrico)

Vlvula electroneumtica

Vlvula electroneumtica

Vlvula electroneumtica

Vlvula potenciadora

10 / 47

Smbolo

TurboDaily / Circuito Hidrulico de Frenos

Smbolos grficos para esquemas de circuitos hidroneumticos

Servo-freno, conversores, cmaras y depsitos

Denominacin

Smbolo

Servo-freno a depresin

Servo-freno a depresin

Cilindro maestro de circuito doble

Cilindro maestro de circuito simple

Conversor hidroneumtico

Conversor hidroneumtico

Cmara de freno hidrulica

Cilindro operador

Cmara de freno

Cmara de freno a muelle

Cmara de freno combinada

Depsito de aire comprimido

Depsito del fluido de freno

Bolsn de aire

11 / 47

TurboDaily / Circuito Hidrulico de Frenos

Smbolos grficos para esquemas de circuitos hidroneumticos

Carcazas de los cilindros de freno y servo-embrague

Denominacin

Carcaza del cilindro de freno al disco fijo

Carcaza del cilindro de freno al disco fluctuante

Carcaza del cilindro de freno al disco fluctuante con

estacionamiento

Carcaza del cilindro de freno al disco fluctuante

mecnico

Servo-embrague

Servo-embrague

12 / 47

Smbolo

TurboDaily / Circuito Hidrulico de Frenos

Smbolos grficos para esquemas de circuitos hidroneumticos

Semi-acoplamientos

Denominacin

Smbolo

Semi-acoplamiento ISO

Versin ISO

Semi-acoplamiento ISO

Versin con juntas ISO

Semi-acoplamiento Cuna

Versin Italia

Semi-acoplamiento Cuna

Semi-acoplamiento Nato

Versin Nato

13 / 47

TurboDaily / Circuito Hidrulico de Frenos

Smbolos grficos para esquemas de circuitos hidroneumticos

Semi-acoplamientos

Denominacin

Smbolo

Semi-acoplamiento

Versin con mono-conducto

Semi-acoplamiento

Versin con mono-conducto

Semi-acoplamiento

Versin con mono-conducto

Semi-acoplamiento

Versin con mono-conducto

14 / 47

TurboDaily / Circuito Hidrulico de Frenos

Smbolos grficos para esquemas de circuitos hidroneumticos

Indicadores e interruptores

Denominacin

Smbolo

Manmetro

Manmetro

Transmisor de presin

Lmpara

Interruptor de comando mecnico

Interruptor de presin

Interruptor de baja presin

Bocina

Sensor

15 / 47

TurboDaily / Circuito Hidrulico de Frenos

Smbolos grficos para esquemas de circuitos hidroneumticos

Frenos

Denominacin

Freno hidrulico simples

Freno hidrulico doble

Freno hidrulico doble servo

Freno hidrulico doble servo con estacionamiento

Freno de cono simples

Freno de cono doble

16 / 47

Smbolo

TurboDaily / Circuito Hidrulico de Frenos

Caractersticas y dados

Circuito hidrulico

Bomba de vaco

Bendix D 116

Juego axial de rotor

0,07 - 0,14 mm

Servo-freno a depresin

Bendix E 26834 (Monocmara)

Dimetro del cilindro neumtico

Dimetro del cilindro hidrulico (o maestro)

Carrera

203,2 mm

20,64 mm

22,5 - 13 mm

Bendix E 26835 (Monocmara)

Dimetro del cilindro neumtico

Dimetro del cilindro hidrulico (o maestro)

Carrera

279,4 mm

25,4 mm

21 - 21 mm

Bendix E 26836 (Tandem)

Dimetro del cilindro neumtico

Dimetro del cilindro hidrulico (o maestro)

Carrera

203,2 mm

25,4 mm

22 - 13,5 mm

Bendix E 26837 (Tandem)

Dimetro del cilindro neumtico

Dimetro del cilindro hidrulico (o maestro)

Carrera

254 mm

26,99 mm

21 - 21 mm

Bendix E 26838 (Tandem)

Dimetro del cilindro neumtico

Dimetro del cilindro hidrulico (o maestro)

Carrera

254

28,57 mm

23,7 - 16,9 mm

Vlvula parcializadora

Disa - The Weatherheaol

Presin de corte

Presin de desenganche

13,3 - 13,7 mm

59,7 bar

Corrector de frenada de comando mecnico

Bendix 791731

Relacin

Bendix 795385

Relacin

Bendix 795382

Relacin

Corrector de frenada de comando neumtico

Bendix

Relacin

Bendix CP 21

Relacin

0,15 mm

0,34 mm

0,46 mm

0,15 mm

0,34 mm

17 / 47

TurboDaily / Circuito Hidrulico de Frenos

Caractersticas y datos

Frenos

Frenos a disco

Eje delantero

Embolos de la pinza de frenos:

- Nmero

- Dimetro

O mm

Espesor de las pastillas de freno:

- Normal

S mm

- Mnimo permitido

S mm

Dimetro de los discos de freno

Espesor de los discos de freno:

- Normal

- Mnimo permitido

O mm

S mm

S mm

Cubos de ruedas

Rodamientos de los cubos de ruedas

Juego axial de los rodamientos de los

cubos de ruedas

mm

Regulacin del juego axial de los

rodamientos de los cubos de ruedas

18 / 47

5812

5811/2

2

44

4

50

15

2

14,5

+ 0,5

1 - 0,5

+ 0,2

0,2

290 -

+ 0,1

22 - 0,1

19

5812

+ 0,3

0

290 -

+ 0,15

0

25 22

5811/2

Unit Bearing

0,01 - 0,06

0,08 - 0,11

Apretar al par

especificado

con tuerca de fijacin

TurboDaily / Circuito Hidrulico de Frenos

Freno a disco

Eje trasero

Embolos de la pinza de frenos:

- Nmero

- Dimetro

mm

Espesor de las pastillas de freno:

- Normal

- Mnimo permitido

S mm

S mm

Dimetro de los discos de frenos mm

Espesor de los discos de freno:

- Normal

- Mnimo permitido

450311/1

(R0417)

450411/1

(R0427)

2

44

2

44

15

2

280

Rodamientos de los cubos de ruedas

Juego axial de los rodamientos de los

cubos de ruedas

mm

Regulacin del juego axial de los

rodamientos de los cubos de ruedas

290 - 0,2

+ 0,1

S mm

S mm

Cubos de rudas

+ 0,2

+ 0,2

- 0

22 - 0,1

19

450311/1

(R0417)

450411/1

(R0427)

Unit Bearing

Apretar al par

especificado

con tuerca de sujecin

Precarga en el rodamiento del cubo

Nm

de rueda

kgm

0

0

Aceite para rodamientos de los cubos

de ruedas

Tutela W 140/M

Litros

1,9

19 / 47

TurboDaily /Circuito Hidrulico de Frenos

Freno a tambor (campana)

Eje trasero

Dimetro del tambor:

- Nominal

- 1o aumento del dimetro

- 2o aumento del dimetro

Espesor de las cintas:

- Nominal

- 1o aumento del dimetro

- 2o aumento del dimetro

- Mnimo admisible S1 mm

450311

(R0417)

O mm

O mm

O mm

S mm

S mm

S mm

Tambor para

estacionamiento

+ 0,2

0

+ 0,15

0

254 -

172 -

255,08 mx.

173 mx.

6,1

4,25

4,8 - 4,3

1,5

Dimetro de las cintas de

freno:

- Nominal

- 1o aumento del dimetro

- 2o aumento del dimetro

O mm

O mm

O mm

253 -

Ancho de las cintas

L mm

89

~ 42

0,3 - 0,5

0,2 - 0,5

Juego entre las cintas de

freno y la campana:

G mm

+0

0,3

171,2 - 171,5

Error mximo de concentricidad

del dimetro de la campana luego de la

rectificacin

E mm

Cubos de ruedas

Rodamientos de los cubos de ruedas

LEO

Juego axial de los rodamientos de los

cubos de ruedas

mm

20 / 47

0,04

450311

(R0417)

Dos de rodillos cnicos

0,05 - 0,2

Regulacin del juego axial de los

rodamientos de los cubos de ruedas

Con tuerca

Aceite para rodamientos de los cubos

de ruedas

Cantidad de aceite para cada

cubo

TurboDaily / Circuito Hidrulico de Frenos

Verificaciones

Componente

Denominacin

Verificaciones

Bomba de vaco Instalar un vacumetro en la lnea de admisin de aire

para medir la depresin del sistema. Con motor

en la rotacin mxima, verificar si la depresin est

entre 0,80 a 0,85 bar/min. De lo contrario, controlar

la tubera y los componentes del sevofreno con una

prueba de estanqueidad.

Controlar que la distncia entre el plano

superior del rotor y la tapa est entre 0,07 e 0,14

mm.

Servofreno a

depresin

Controlar la funcionalidad y la estanqueidad.

Depsito o

fluido de freno

Controlar el nivel del lquido de freno. Si es necesario agregar Tutela DOT 4, hasta la marca.

Sustituir, anualmente, el fluido de freno.

Corrector de frenada

Controlar que los valores medidos con manmetros a travs de las tomas de mediciones, corresponden con los descriptos en la placa autoadhesiva, localizada en el interior de la puerta del vehculo.

Vlvula parcializadora

Accionar, gradualmente, el pedal de freno y controlar

la presin en las ruedas delanteras, que debe ser

inicialmente de 1,4 bar. Esta presin se debe mantener estable hasta que la presin de entrada de

la vlvula llegue entre 13,3 a 13,7 bar. Arriba de

este valor, habr un aumento progresivo de la presin de entrada, hasta que la misma sea igual a

la presin de salida de 59,7 bar.

Pinza del

de freno a disco

Controlar el desgaste de las pastillas de freno, la

existencia de chillidos, surcos profundos en el

disco, tambin el desplazamiento de los pistones

Cilindros

Controlar que los mbolos de los cilindros se

deslicen libemente, controlar que no haya prdidas

de lquidos de frenos.

Instalar un vacumetro en lnea entre la bomba al

vaco y el servofreno. Con el motor a mximas

rpm, verificar si la depresin del sistema est

entre 0,80 ye 0,85 bar/min, sea con el pedal de freno

aplicado o desaplicado, por un minuto.

21 / 47

TurboDaily / Circuito Hidrulico de Frenos

Componente

Denominacin

Verificaciones

Tuberas y uniones Controlar que las tuberas rgidas estn en perfectas

condiciones, sin aplastamientos ni fisuras, y que

estn posicionadas distante de los ngulos cortantes de la carrocera.

Controlar que que las tuberas flexibles de goma y

tela no estn en contacto con aceite, grasa o

solventes. Apretar el freno con fuerza y verificar si los tubos se inchan o si presentan alguna

prdida.

Controlar que todas las abrazaderas que sujetan

a los tubos estn firmes y que la posicines de estas sean las correctas, evitando as posibles vibraciones con peligro de roturas.

Controlar si existen prdidas de lquidos por las

uniones y en caso positivo, apretar las uniones (evitar producir excesiva torsin en los tubos).

En todas las situaciones mencionadas, ser necesario sustituir las piezas en el caso que haya

dudas sobre la eficiencia de las mismas.

De cualquier manera es aconsejable sustituir los

tubos flexibles luego de un determinado kilometraje o de una larga utilizacin del vehculo, evitando

as una rotura imprevista debido al deteriodo de las

piezas.

Instalacin de la

depresin

Con motor detenido, apretar varias veces el

pedal de freno, anulando as la depresin existente en el servo-freno. Luego apretar nuevamente el pedal y mantenerlo presionado al final de su

recorrido con una cierta presin.

En la puesta marcha controlar el recorrido del pedal.

- Si el recorrido aumenta, significa que el servo

freno y tuberas son eficientes.

- Si se mantiene en la misma posicin, aire externo

penetra en la lnea de depresin. Por lo tanto la

misma o est sellada perfectamente o el

servo freno est defectuoso

22 / 47

TurboDaily / Circuito Hidrulico de Frenos

Tuberas y uniones

Mecanizado tipo A

Generalidades

Las lineas de aire comprimido del sistema

de frenos de los vehculos TurboDaily

pueden ser de dos tipos:

- Tuberas flexibles de poliamida, con estructura de capas simples o dobles.

Los tubos estn disponibles en los dimetros 6, 8, 10, 12 y 16 mm, y provistos

por metros para la reposicin.

- Tuberas rgidas metlicas, disponbles en los dimetros 4,75; 6,35; 8; 10

y 12 mm. Los tubos de 4,75 hasta 10

mm de dimetro, son provistos para

la reposicin en trozos de de 4, 5

y 6 metros. Los tubos de 12 mm de

dimetro son provistos para la reposicin

ya cortados, doblados y bordes mecanizados

Mecanizado de los tubos rgidos

1. Posicionar la herramienta 99386523

(3) en la morsa universal. Montar los

bloques (1) en la herrramienta, de mo

do que los nmeros que indican el

dimetro del tubo a utilizar, est orientado hacia hacia la matriz (2). La seleccin de la matriz (2) depende del

dimetro del tubo a mecanizar. Sobre

cada matriz (2) est marcado el dimetro del tubo para el cual la misma puede ser utilizada.

Figura 2

2. Eliminar las rebabas del tubo (1)

y montar la unin (2) sobre el mis

mo. Montar el tubo (1) en la herramienta,

posicionandola entre los bloques (3)

y encastrandola en el tornillo (5). Fijar

el tubo (1) con el tornillo (4).

Figura 3

Figura 1

Representacin de los mecanizados de las

tuberas rgidas .

3. Colocar el tornillo (4) en posicin

neutra. Girar la palanca (1) en sentido

horario, hasta que la matriz (2) encas

tre en los bloques (3), amoldando

de esta forma la extremidad del tubo (5) .

Figura 4

23 / 47

TurboDaily / Circuito Hidrulico de Frenos

Mecanizado tipo B

1. Montar la herramienta 99386523 (1) la

matriz (2), y efectuar los procesos anteriormente descriptos para el Mecanizado del tipo A.

Mecanizado de las tuberas rgidas

1. Montar la herramienta (1) 99386523,

seleccionabdo las piezas (2) y (3), de

acuerdo con el dimetro de los tubos a

ser doblados.

Figura 8

Figura 5

Mecanizado tipo C

1. Fijar el tubo rgido en una morsa universal.

2. Montar la tuerca (2) y el aro de penetraccin (3) en el tubo rgido (1).

2. Colocar el tubo (1) en la herramienta (3),

posicionando el lugar donde ser

doblado el tubo en el centro de la herramienta. Accionar la palanca (2) para efectuar el doblez.

Figura 9

Figura 6

3. Con una llave de boca apoyar la tuerca

y montar la unin (2). Apretar la unin

de modo que el aro de penetraccin

(3) quede clavado en el tubo (1).

Figura 7

24 / 47

3. Aflojar el tubo doblado (2) de la herrramienta (3), presionando el gatillos

de la palanca (1).

Figura 10

TurboDaily / Circuito Hidrulico de Frenos

Corte de las tuberas rgidas

1. Posicionar el tubo (2) en la herramien

ta (3) 99386523 y fijarlo en el tornillo (1). Mantener firme el tubo (2)

y girar la herramienta (3), hasta que

el tubo sea completamente cortado.

Sustitucin de las tuberas flexbles

con tuercas de unin

1. Utilizar slo tubos homologados.

Controlar que el tubo de reposicin no presente signos de aplastamientos o cortes.

2. Cortar el tubo a 90o en relacin a su

eje utilizando un alicate apropiado

en la longitud necesaria

3. Montar en el tubo (1), la tuerca de

unin (3) y el aro de penetraccin (2)

con el espesor mayor orientado hacia

la tuerca.

Figura 11

3

2. Luego de eliminar las rebabas del

tubo y efectuar el mecanizado.

Nota: El tornillo (1) queda flojo a

medida que la herramienta (3)

es girada alrededor del tubo (2).

Por lo tanto, apretar el tornillo (1) a

medida que el mismo se afloja a fin

de cortar completamente el tubo.

Figura 12

4. Controlar que la leva de insercin no

est deformada o presente

seas de martillados.

5. Montar la leva de insercin(1) con la herramienta apropiada, garantizando el

perfecto contacto entre su brida y la

extremidad del tubo.

Figura 13

25 / 47

TurboDaily / Circuito Hidrulico de Frenos

6. Controlar que la extremidad del

tubo est perfectamente encajada

en la ranura de la brida.

Capas

dobles

Incorreto

Correto

Figura 14

7. Efectuar el clavado del aro de penetraccin de la leva de insercin en el

tubo, cuando el montaje de este es en

el vehculo o en un banco de trabajo

sobre una unin, realizarlo conforme

veremos a continuacin.

Nota: Si el montaje no ha sido

perfecto, no reutilizar la parte del

tubo donde sern extraidos el aro de

penetracin y la leva de insercin.

8. Introducir la extremidad del tubo (5)

en el cuerpo de la unin (4), hasta

que la brida de la leva de insercin

(1) apoyar dentro de la sede.

Figura 15

1. Leva de insercin

2. Aro de penetraccin

3. Tuerca

4. Unin

5. Tubo

h. Distancia entre el borde de la leva de insercin y

el borde del aro de penetraccin(ver tabla

siguiente).

26 / 47

Capa

simple

Tubo

mm

Distancia

entre

borde de

leva de

insercin

y borde del

aro de penetracin

(mm)

6x1

de 1 a 1,5

0,040

8x1

de 2 a 2,5

0,050

10 x 1,5

de 2 a 2,5

0,050

12 x 1,6

de 2 a 2,5

0,060

16 x 2,34

de 3 a 3,5

0,060

Presin de

montaje

N/mm2

9. Apretar la tuerca (3) en la unin (4)

manualmente, y cuando fuera posible

apretarla al par especificado, utilizando una herramienta apropiada.

TurboDaily / Circuito Hidrulico de Frenos

Recomendaciones para el montaje

El montaje de la tubera flexible en el vehculo debe respetar las siguientes

recomendaciones:

1. Antes del montaje, limpiar los tubos

con aire comprimido, para garantir el

perfecto funcionamiento en la instalacin.

2. Evitar ngulos agudos. Ellos pueden

causar estrangulamientos en las lneasde aire comprimido, restringiendo

el flujo del mismo.Respetar los radios

de curvas relacionados , a lo siguiente:

Dimetro del tubo

(mm)

Radio interno mnimo

permitido

(mm)

6x1

~ 40

8x1

~ 50

10 x 1,5

~ 60

12 x 1,6

~ 75

16 x 2,34

~ 100

Nota: Controlar que los tubos no

estn en contacto con partes cortantes

o metlicas, como tambin, prximos a

fuentes de calor. Caso contrario posicionarlos

a una distancia mnima de seguridad

de (15 mm) de estos puntos.

5. Si es necesario fijar los tubos so

bre otras tuberas existentes, calcular la temperatura existente, al

cual el mismo ser sometido (por

ejemplo en una tubera de la direccin hidrulica )y en el caso de ser

necesario protejerlos, con revestimientos apropiados.

6. Luego de montar todas las conexiones, verificar si los tubos, entre las

diversas uniones, no estn tensionados. Los tubos deben estar ligeramente flojos para absorber las

variaciones de temperaturas existentes,

principalmente en pequeos trechos.

7. Protejer los tubos en caso de efectuarse cortes, perforaciones o solda

duras sobre el vehculo. Verificar la placa

adhesiva localizada en la cabina del

vehculo, indicando las precauciones a

ser tomadas, para evitar daos en

estos casos.

Figura 16

Nota: Para mayor seguridad y

comodidad en el trabajo, aconsejamos desmontar los tubos durante estas

operaciones.

3. En el caso que sea necesario atravesar

los tubos por los largueros o partes

metlicas, controar que los orifcios

de pasaje de los tubos estn

revestidos con de goma y que

8. Terminado el montaje, verificar si no

estn en perfectas condiciones de

existen signos de prdidas en las couso.

nexiones.

4. Evitar el desplazamiento de los tubos

sobre ngulos cortantes, evitando as

cortes.

27 / 47

TurboDaily / Circuito Hidrulico de Frenos

Sustitucin de las tuberas flexbles

con uniones de acople rpido

Tuberas

1. Utilizar solamente tubos homologados.

Controlar que el tubo de reposicin no

presente signos aplastamientos o de

cortes.

Uniones giratorias

2. Corta el tubo a 90o en ralacin a su

eje, con una tolerancia mxima de

15o en la longitud necesaria utilizando el til cortador de tubos.

Figura 17

1. Montar la unin en la sede roscada de

la vlvula neumtica apretndola al

par de apriete

indicado en la

siguiente tabla.

3. Efectuar, con tinta apropiada, dos

marcas L1 y L2 de referencia en os

laterales diametralmente opuestos A

del tubo, para asegurar un correcto

montaje, conforme a la siguiente tabla.

Uniones orientables

Figura 19

A = Marcas de referencia para identificacin del lmite de la carrera del tubo

Figura 18

1. Controlar que el anillo de sellado (1)

est en su sede en forma adecuada

2. Montar roscando la unin hasta que

el anillo sellador apoye sobre la vlvula.

3. Posicionar la unin y manteniendo firme

la parte orientable, apretar la tuerca

al par indicado en la siguiente tabla.

Uniones giratorias y orientables

Rosca de las uniones

D

(mm)

L 0

+ 0,5

mm

L1 -+ 0,5

1

(mm)

19,8

17

22

20,5

18

23

12

25

22

28

16

27,1

24

30

Nota: Las cotas L1 y L2, varian en

funcin del dimetro del tubo y deben

ser medidas en la parte de mayor

longitud del tubo.

Par de apriete

(Nm) +10%

M10 x 1,0 mm

22

M12 x 1,5 mm

24

M14 x 1,5 mm

28

M16 x 1,5 mm

35

M22 x 1,5 mm

40

Figura 20

28 / 47

L2 - 0,5

+1

(mm)

TurboDaily / Circuito Hidrulico de Frenos

4. Insertar el tubo (2) manualmente en

la unin (1), aplicando una fuerza

variable al mismo, de manera que la

marcaL1 quede posicionada en el

interior de la unin y la L2 quede visible.

Rosca de las uniones

Dimensin de los anillos

de sellado

M10 x 1,0

10,1 x 1,6

M12 x 1,5

11,0 x 2,0

M14 x 1,5

M16 x 1,5

15,0 x 2,0

M22 x 1,5

Notas:

Figura 21

5. Si es necesario desmontar la unin

(1) de los componentes neumticos,

controlar que el anillo de esellado

(2) est en buenas condiciones. De

lo contrario, sustituir la unin.

1. Al desmontar un tubo de la unin de

acople rpido, no debe ser reutilizada nuevamente la unin, debiendo

la misma ser sustituda. Las uniones

de acople rpido son provistas en la

reposicines completas.

2. Las uniones de acople rpido o roscadas, como tambin los flexibles

con uniones de acople rpido o unio

nes roscadas, no son intercambiables.

Figura 22

29 / 47

TurboDaily / Circuito Hidrulico de Frenos

Esquemas de freno

Vehculos con frenos traseros a tambor y suspensiones mecnicas o neumticas

Figura 23

1. Bomba de vaco

2 .Depsito de vaco

3. Servo-freno

4. Toma de medicin de presin

5. Corrector de frenada de comando mecnico

6. Cilindro hidrulico de freno

7. Conjunto del frenos traseros a tambor

8. Palanca del freno de estacionamiento

30 / 47

Corrector de frenada de comando neumtico

10. Vlvula parcializadora (so lo modelo

59.12)

11. Disco de freno delantero

12. Pinza del freno a disco (A y B del

circuito de la suspensin neumtica

9.

TurboDaily / Circuito Hidrulico de Frenos

Esquemas de freno

Vehculos con frenos traseros a disco y suspensiones mecnicas o neumticas

Figura 24

1.

2.

3.

4.

5.

6.

7.

8.

Bomba de vaco

Depsito de vaco

Servo-freno

Toma para la medicin de la presin

Corrector de frenada de comando mecnico

Palanca de freno de mano

Pinza de freno trasero

Disco de freno trasero

9. Freno a tambor para estacionamiento

10. Conjunto de freno trasero a disco

11. Corrector de frenada de comando

neumtico

12. Disco freno delantero

13. Pinza de freno a disco delantero

(A y B del circuito de suspensiones

neumticas )

31/ 47

TurboDaily / Circuito Hidrulico de Frenos

Localizacin de los principales componentes del circuito de frenos

en el vehculo.

Figura 25

1. Palanca del freno de estacionamiento

2. Servo-freno

3. Bomba de vaco

4. Depsito de vaco

5. Vlvula parcializadora

6. Conjunto del freno delantero

32 / 47

7. Toma para la medicin de la presin ( en la

parte superior del correctorr)

8. Toma para la medicin de la presin ( en la

inferior del corrector)

9. Conjunto del freno delantero

10. Corrector de frenada

TurboDaily / Circuito Hidrulico de Frenos

Localizacin del corrector de frenada en vehculos con suspensin

neumtica trasera

Figura 26

1. Corrector de frenada de comando neumtico ( Para vehculos sin ABS )

33 / 47

TurboDaily / Circuito Hidrulico de Frenos

Componentes

frenos

del

circuito

de

Bomba de vaco

Figura 27

Es el componente que genera la depresin

para el funcionamiento del servo-freno.

Diagnstico de fallas

Falla

Prdida de aceite por la

tapa

Poco rendimiento

Posible causa

Par de apriete incorecto

entre la bomba y el

motor.

Apretar los tornillos, conforme al par especificado.

Superficie de sellado de la

tapa no es un plano

perfecto.

Controlar las superficies de

sellado y sustituir las

partes daadas

Sellado daado entre la

bomba y el motor.

Sustituir el elemento sellador

Juego excesivo entre las

aspas y la superficie de

deslizamiento.

Sustituir las aspas o la

bomba de vaco completa.

Controlar la estanqueidad

Sellado imperfecto de las

y eventualmente las tutuberas de conexin o

de la vlvula unidireccional. beras de conexin de la

vlvula

denominada

unidireccional.

Falta de lubricacin

34 / 47

Solucin

Limpiar las tuberas de

freno.

TurboDaily / Circuito Hidrulico de Frenos

Corrector de frenada de comando

35 / 4

mecnico

TurboDaily / Circuito Hidrulico de Frenos

Regulacin del corrector de frenada

en el vehculo

Verificar y regular, peridicamente, el dispositivo para impedir posibles derrapes o

bloqueos de las ruedas del vehculo

durante una frenada. Por lo tanto, verificar

los valores especificados en la placa localizada en el interior de la puerta derecha, y proceder conforme a lo siguiente.

3. Desconectar el tirante (1) del eje trasero, levantarlo totalmente y luego

conectarlo nuevamente. Esta operacin asegura que el pequeo pistn del

corrector de frenada est deslizando

regularmente en la propia sede.

Figura 32

4. Poner en marcha el motor.

Figura 31

Nota: Si falta la placa o los datos en ella

contenidos, solicitar al fabricante los

siguientes datos:

- Tipo de vehculo

- Nmero de hojas de cada elstico

- Distancia entre los ejes del vehculo

- Peso del eje trasero

- Nmero del corrector de frenada (eventualmente)

1. Pesar la parte delantera del vehculo

equipado, pero sin carga.

2. Controlar que el peso

medido

no sea inferior al valor mnimo indicado en la plaqueta.

36 / 47

5. Apretar, totalmente, el pedal de freno y

medir con un calibre de lminas (1) el

juego entre el pequeo pistn y la barra.

El juego debe ser de 0,1 mm.

Figura 33

6. Instalar un manmetro (2) en la parte

superior del corrector de frenada u otro

manmetro (3) en la parte inferior.

Si los manmetros no tienen vlvula

de purga automtica, efectuar el purgado del aire desenroscando los tapones apropiados.

Figura 34

TurboDaily / Circuito Hidrulico de Frenos

Corrector de frenada de comando

7. Con el motor en marcha lenta,

presionar progresivamente el pedal

neumtico

de freno, hasta que la presin medida

en el manmetro (3) llegue a 100 bar. Luego controlar en el manmetro (2) si

la presin que debe ser equivalente a la

indicada en la plaqueta. De lo contrrio,

modificar la regulacin ajustando la

longitud del tirante (1) del comando.

Nota: Nunca modificar la regulacin

del tirante, cuando el circuito estuviera

con presin. Efectuar las verificaciones

con el aumento progresivo de la presin.

8. Para una regulacin apropiada efectuar las verificaciones de los valores

en condiciones de cargas intermedias.

Figura 35

El corrector de frenada regula, automticamente, la presin del aceite enviada al

servo-freno, a los frenos traseros, en funcin de la presin en las suspensiones

neumticas que, a su vez , dependen

de las condiciones de carga del vehculo.

9. Desconectar el tirante de comando del

corrector en el eje trasero, levantarlo y

simular la condicin de carga total.

Medir la presin de salida que debe

corresponder al valor indicado en

la placa. De lo contrario, sustituir el

corrector

Nota: Controlar que todos los componentes de la instalacin de los frenos

estn en perfectas condiciones de

utilizacin para realizar la verificacin

del corrrector de freno. Adems, en caso de sustitucin de los elsticos de

hojas para equipamientos especiales

ser necesario una nueva placa

con los valores corregidos.

Figura 36

Diagrama de performance del corrector

A = Presin neumtica de comando (bar)

B = Presin hidralica de salida (bar)

C = Presin hidralica de alimentacin (bar)

Relacin= 0,46

10. Luego de haber realizado la verificacin,

testear la frenada para verificar el com

portamiento de los frenos del vehculo.

37 / 47

TurboDaily /Circuito Hidrulico de Frenos

Vlvula parcializadora

Figura 37

En las instalaciones de freno mixta

(discos adelante y a tambor atrs), la presencia del servo-freno a vaco provoca un

elevado efecto de frenado, ya sea en bajas velocidades o con limitada presin sobre el pedal de freno.

Con esto, Las posibilidades de bloqueo

de las ruedas delanteras es muy alta

sensibilidad de la instalacin en las pequeas solicitaciones.

Para limitar estos inconvenientes, es utilizada una vlvula parcializadora en el circuito de comando de frenos de las ruedas

delanteras. Esta vlvula permite, inicialmente, el pasaje de una presin de

2,1 bar, lo suficiente para provocar la aproximacin de las pastillas de freno.

Tal valor queda constante hasta que el cilindro maestro ejerce una presin en la

parte superior de la vlvula de 13,3 a 13,7 bar.

Alcanzado este valor, la vlvula permite

un aumento gradual de la presin en

las ruedas delanteras, hasta llegar a una

relacin de 1:1, que corresponde a una presin de 47,4 a 59,7 bar.

De esta manera, se obtiene un efecto progresivo del frenado, comandado por el

servo-freno.

La vlvula parcializadora no necesita

de verificaciones o revisiones peridicas.

38 / 47

Figura 38

Diagrama de funcionamiento de la

vlvula parcializadora

A = Presin de alimentacin (bar)

B = Presin de salida (bar)

TurboDaily / Circuito Hidrulico de Frenos

Reparacin de los frenos

Sustitucin de las pastillas de

freno delanteras

1. Posicionar el vehculo en un terreno

plano y bloquear las ruedas traseras.

2. Limpiar las roscas de los tornillos y aflojar las tuercas (1) de las ruedas delanteras algunas vueltas.

6. Remover los tornillos (1) y (4), y retirar

la pinza de freno (3) del soporte.

Apoyar la pinza de frenos (3) para

evitar que el flexible de freno que

de con tensin.

3. Levantar el vehculo con un crique hidrulico por la parte delantera, y posicionar dos caballetes (3). Remover las

tuercas (1), y retirar las protecciones (2)

y la rueda completa.

Figura 41

7. Remover las pastillas de freno (1)

del soporte (2).

Figura 39

4. Desactivar el freno de estacionamiento.

5. Remover la conexin (2) del sensor indicador de desgaste de las pastillas de

freno.

Figura 42

8. Efectuar la inspeccin de los componentes de las pinzas de freno, conforme

se describe en este mdulo.

9. Sustituir las pastillas de freno.

Figura 40

39 / 47

TurboDaily / Circuito Hidrulico de Frenos

10. Posicionar las nuevas pastillas de

freno (2) en su alojamiento, controlar que las mismas se deslicen suavemente en sus sedes. Montar la

pinza de freno (1) en el soporte

de las pastillas.

13. Aplicar los frenos algunas veces, y

verificar que los cubos de ruedas giren libremente.

14. Aplicar el freno de estacionamiento.

15. Instalar la rueda completa y la proteccin (2) con las tuercas (1). Re

mover el crique hidrulico y los caballetes (3).

Figura 43

11. Montar los tornillos (1) de sujecin de

la pinza de frenos y apretarlos a un par

de 162 Nm, utilizando un torqumetro (3).

Figura 46

16. Apretar las tuercas (1) de la rueda

como la secuencia indicada en la figura,

a un par de 313,9 Nm.

Figura 44

12. Conectar el cable del sensor indicador de desgaste (2) de las pastillas.

Figura 45

40 / 47

Figura 47

TurboDaily / Circuito Hidrulico de Frenos

Limpieza e inspeccin de los

componentes del freno delantero.

Revisin de las pinzas de los

frenos a discos

- Controlar que los protectores de plvos

no estn deformados, no presenten signos de rotura. De lo contrario, sustituirlos.

1. Remover la conexin elctrica (3) del

sensor indicador de desgaste de las

pastillas de freno.

- Remover la suciedad de la pinza de

frenos, utilizando un cepillo metlico,

evitando daar los protectores de

polvo.

- Limpiar las superfcies de asentamiento

de las pastilas de freno.

Retirar la abrazadera (2) y desconectar

el tubo (4) de la pinza de freno (5),

dejando que el lquido de freno escurra en un recipiente adecuado.

Retirar los tornillos (1) y remover los

tornillos de la pinza de freno.

- Controlar que las superficies de contacto del disco de freno no presenten seales de corrosin o surcos. Las rayas superficiales se pueden eliminar con el rectificado del disco freno.

En caso de desgaste excesivo del disco,

sustituirlo.

Notas:

Figura 48

1. Ante la necesidad de tener que reemplazar un disco de freno, aconsejamos sustituir ambos discos

2. Teniendo la necesidad de la sustitucin

de un par de pastillas de una rueda, aconsejamos sustituir los pares de pastillas de cada eje.

3. As mismo si encontramos anomalas en

una pinza slamente, aconsejamos realizar la inspeccin en las dos pinzas

de freno.

2. Posicionar la pinza de freno en una

bancada, y remover los protectores de

de polvo (1) de los mbolos, utilizando

una llave apropiada.

Colocar un bloque de madera (2) para

permitir que el mbolo (1) sea extraido

sin ser daado,y tambin para proteger al operador.

Introducir aire comprimido en la pinza de

freno, con una pistola (3), hasta que

los mbolos (1) sean extraidos.

Figura 49

41 / 47

TurboDaily / Circuito Hidrulico de Frenos

3. Remover los protectores de polvo (1) y

(2), y retirar los bujes de deslizamiento (3).

7. Posicionar los guardapolvos (5) en

la pinza de freno (1). Lubricar los

mbolos (2) con lquido de freno

Tutela DOT 4 y montarlos.

Montar los bujes de deslizamiento (3)

y los guardapolvos (4).

Figura 50

4. Remover los anillos de sellado (1) de las

sedes de lo pistones en la pinza de

freno.

Figura 53

8. Montar los protectores de polvo (1)

en los mbolos.

9. Posicionar la pinza de freno (2) en el

soporte de pastillas y montar los tornillos de sujecin (1), apretandolos

a un par de 162 Nm con un torqumetro (3).

1

Figura 51

5. Efectuar la inspeccin de los componentes,

conforme a lo descripto seguidamente.

6. Lubricar los nuevos anillos de sellado

(1) con lquido de freno Tutela DOT 4, y

montarlos en las sedes de los pistones

de la pinza de freno.

2

3

Figura 54

10. Conectar la tubera (4) en la pinza de freno (5) y montar la abrazadera (2). Realizar la conexin (3) del

sensor indicador de desgaste de

las pastillas de freno.

Figura 52

Figura 55

42 / 47

TurboDaily / Circuito Hidrulico de Frenos

Limpieza e inspeccin de los

componentes de la pinza de frenos

Inspeccin del disco de freno

- Efectuar el lavado de las piezas metlicas utilizando una solucin de agua

caliente con detergente Fiat LCD.

- Remover la suciedad de la pinza de

freno utilizando un cepillo metlico.

Limpiar cuidadosamente la sede de

los bujes de deslizamiento y de los

mbolos utilizando un pincel apropiado.

Figura 56

- Remover los residuos de grasa de las

sedes de bujes de deslizamiento utilizando un cepillo sinttico.

- Abrir los purgadores y limpiar con aire

comprimido la pinza de freno.

- Limpiar todas las superficies de contacto

con un pao embebido en alcohol iso

proplico o equivalente.

- Controlar que las superficies de contacto de bujes y de los mbolos, co

mo tambin sus respectivas sedes no

estn desgastadas ni presenten daos visibles.

- Efectuar el desmontaje y montaje del

disco de freno (1) del cubo de rueda

conforme a la descripcin del mdulo

Eje Delantero.

- Controlar las superficies de contacto del

disco de freno referente al desgaste.

- Si son encontrados valores diferentes al especificado en la tabla de

caractersticas y datos, efectuar el proceso de rectificado del mismo y si es

necesario, sustituir el disco.

- Montar los mbolos y bujes en sus

sedes y verificar si el deslizamiento es

uniforme. Caso contrario sustituir las

piezas daadas.

Nota: Una frenada regular depende

mucho de las condiciones de las superficies de deslizamiento.

- Recomendamos sustituir los protectores

de polvo y los anillos de sellado de los

mbolos, independentemente, si los

mismos visualmente no presentan

deformaciones o daos.

43 / 47

TurboDaily / Circuito Hidrulico de Frenos

Frenos traseros a disco

Purgado de aire del circuito de freno

Circuito delantero

Figura 57

1. Posicionar el vehculo sobre un terreno plano y bloquear las ruedas traseras.

2. Limpiar las roscas de los tornillos y aflojar las tuercas (1) de sujecin de las

ruedas traseras algunas vueltas.

3. Levantar al vehculo con un crique hidrulico por la parte trasera, y posicionar dos caballetes de soporte (2).

Remover las tuercas (1) y retirar las ruedas completas.

Nota: Los procedimientos para sustituir las pastillas de freno, revisin de

la pinza de freno, inspeccin del disco de freno e inspeciones de los componentes son semenjantes a las descripciones para los frenos delanteros.

4. Instalar las ruedas completas y montar

las tuercas (1). Retirar el crique hidrulico y los caballetes (2).

5. Apretar las tuercas (1) de la rueda

en la secuencia indicada en la figura,

a un par de 319,9 Nm.

Figura 58

44 / 47

Figura 59

1. Posicionar un tubo de plstico transparente (2) en el purgador (1).

Colocar la otra extremidad del tubo

en un recipiente (3), parcialmente,

lleno de lquido de freno.

2. Bombear varias veces el pedal de freno

3. Apretar el pedal de freno hasta el

final de carrera y mantenerlo en esa

posicin. Girar el purgador (1) en

sentido anti-horario una vuelta.

4. Apretar nuevamente el purgador

(1) y accionar el pedal de freno

varias veces.

5. Repetir las operaciones anteriores

hasta que el fluido de frenos salga sin aire.

6. Efectuar el purgado del sistema en

la otra rueda. Controlar que el nivel

del lquido de freno sea el correcto.

7. Estas operaciones permiten la expulsin del aire contenido en las tuberas del lquido de freno..

TurboDaily / Circuito Hidrulico de Frenos

Circuito trasero

Figura 60

1. Desconectar el vstago que comanda el corrector de frenada, levantarlo

y bloquearlo en esta posicin, de

modo que el corrector quede posicionado en la mxima abertura.

2. Accionar varias veces el pedal de freno.

3. Apretar el pedal hasta el final del recorrido y mantenerlo en esta posicin.

Girar el purgador (1) en sentido anti-horario una vuelta.

4. Apretar nuevamente el purgador (1) y

accionar el pedal de freno varias

veces.

5. Repetir las operacipnes anteriores hasta que el fluido de frenos quede sin

aire.

6. Efectuar el purgado del sistema en la

otra rueda. Controlar que el nivel del lquido

del lquido de frenos sea el correcto.

7. Estas operaciones permiten la expulsin

del aire contenido en las tuberas del

lquido de freno.

8. Conectar el vstago del comando del corrector de frenada.

Nota: Terminada las operaciones de purgado del aire del circuito, completar hasta el nivel mximo el depsito con lquido de freno Tutela DOT 4.

45 / 47

TurboDaily / Circuito Hidrulico de Frenos

Pares de Apriete

Denominacin

Tapa trasera de la bomba de vaco

Tornillos de sujecin del disco de freno al cubo

de la rueda delantera.

Pares de apriete

9 Nm

104,5 Nm

Tornillos de sujecin de la pinza de freno del

soporte de las pastillas.

162 Nm

Tornillo traba de fijacin de la tuerca del cubo de

rueda

22 Nm

Tuerca de sujecin del cubo de rueda delantero

285,5 Nm

Tuerca de sujecin del dispositivo de regulacin

automtico (Perrot)

69 Nm

Tuerca del tornillo de sujecin del plato portafreno al eje trasero.

91 Nm

Tuerca de sujecin al cubo de rueda trasero

642,5 Nm

Tuerca de sujecin de la rueda delantera

313,9 Nm

Tuerca de sujecin de la rueda trasera.

319,9 Nm

46 / 47

TurboDaily / Circuito Hidrulico de Frenos

Herramientas especiales

Diseo de la

herramienta

Nmero de

herramienta

Denominacin

99355087

Tubo estriado (65 mm) para desmontaje/montaje del cubo del eje trasero

99370006

Colocador

99370496

Gua para montaje del cubo de la rueda delantera.

99370497

Gua para montaje del cubo de la rueda trasera

99370498

Mandril para montaje del cubo del eje

trasero

99372269

Manetro para regulacin de la vlvula correctora de

frenada

99386523

Herramienta para mecanizar los bordes de los tubos

Genrica

Herramienta cortadora de tubos

Genrica

Herramienta de montaje de leva de insercin.

47 / 47

Potrebbero piacerti anche

- MR 02 Daily Motor PDFDocumento103 pagineMR 02 Daily Motor PDFgermandlhz100% (1)

- MR 11 EuroCargo Cavallino Circuito Neumático FrenosDocumento86 pagineMR 11 EuroCargo Cavallino Circuito Neumático Frenoswgvillanueva100% (1)

- Manual Circuito Neumatico FrenosDocumento88 pagineManual Circuito Neumatico Frenosjeestec100% (4)

- Cat Fiat Iveco Rev 007Documento18 pagineCat Fiat Iveco Rev 007roadparts0% (1)

- Manual Reparacion Daily 1Documento79 pagineManual Reparacion Daily 1DavidVazquez100% (2)

- MR 04 Daily CAJA DE VELOCIDADES PDFDocumento36 pagineMR 04 Daily CAJA DE VELOCIDADES PDFLuis Alberto Gomez Sanchez0% (1)

- Iveco Daily IV 3.0 Diesel F1C CadenasDocumento4 pagineIveco Daily IV 3.0 Diesel F1C CadenasAlfonso Rectificador100% (1)

- MR 14 Daily Fichas Del CircuitoDocumento32 pagineMR 14 Daily Fichas Del CircuitoLolero Lulero100% (5)

- Motor EurocargoDocumento507 pagineMotor EurocargoAnonymous J1sELDp7100% (14)

- Sistema Electrico Iveco Turbo DailyDocumento58 pagineSistema Electrico Iveco Turbo DailyDario Gerardo Zerpa96% (56)

- Stralis Instalacion de Frenos Electronicos EBS 2-ESP-EBLDocumento128 pagineStralis Instalacion de Frenos Electronicos EBS 2-ESP-EBLvitor santos100% (4)

- MR 14 Tech Fichas CircuitoDocumento129 pagineMR 14 Tech Fichas CircuitoGustavo Pargade100% (3)

- Manual de Reparaciones Caja de Cambios ZFDocumento24 pagineManual de Reparaciones Caja de Cambios ZFPedro Morata MuñozNessuna valutazione finora

- MUM - Stralis C9 PDFDocumento266 pagineMUM - Stralis C9 PDFMat Max67% (3)

- MR 10 Cargo Direccion HidraulicaDocumento18 pagineMR 10 Cargo Direccion Hidraulicarobert100% (1)

- Eje Trasero HL7 y HD7 EspañolDocumento67 pagineEje Trasero HL7 y HD7 EspañolJaime Noches100% (3)

- Manual Reparacion Daily 4Documento46 pagineManual Reparacion Daily 4DavidVazquez100% (3)

- Daily F1CDocumento75 pagineDaily F1CAnderson Bombista100% (2)

- Curso Motor Cursor Volumen 1 - 001-060Documento60 pagineCurso Motor Cursor Volumen 1 - 001-060waltergv100% (2)

- GAMA DAILY Manual para Las Reparaciones Mecanico Electrica Electronica PDFDocumento1.501 pagineGAMA DAILY Manual para Las Reparaciones Mecanico Electrica Electronica PDFmantenimiento margarita92% (12)

- Montagem Caminhoes EspanholDocumento60 pagineMontagem Caminhoes Espanholfranklin972100% (1)

- TTC-346 (Explicación de Ajuste de Válvulas) D08Documento1 paginaTTC-346 (Explicación de Ajuste de Válvulas) D08Juan Rivera100% (4)

- CódigoDocumento7 pagineCódigoJorge Eduardo Aguayo100% (1)

- Ficha Stralis Nr460 Nr410 ArgentinaDocumento2 pagineFicha Stralis Nr460 Nr410 ArgentinaHector Dongo Arrayan100% (1)

- Iveco DailyDocumento1.654 pagineIveco Dailysanchezcruz198795% (37)

- Caja de Cambios Eaton IvecoDocumento44 pagineCaja de Cambios Eaton Ivecorjcp01Nessuna valutazione finora

- Iveco Daily IV 3.0 Diesel F1C Series DatosDocumento8 pagineIveco Daily IV 3.0 Diesel F1C Series DatosAlfonso Rectificador100% (3)

- MR 14 Cargo FICHAS DE CIRCUITOS ESQUEMA 2Documento37 pagineMR 14 Cargo FICHAS DE CIRCUITOS ESQUEMA 2Sandoval Ramos Eddy100% (4)

- Iveco Abs-Ebd-AbdDocumento12 pagineIveco Abs-Ebd-AbdFranTSB0% (1)

- Cursor 121113120004 Phpapp02Documento298 pagineCursor 121113120004 Phpapp02Fernando Rivero93% (14)

- MR142002 05 28eurocargo Sistemaelectrico Reddepotenciayarranque PDFDocumento26 pagineMR142002 05 28eurocargo Sistemaelectrico Reddepotenciayarranque PDFTommi S100% (4)

- Sistema de Frenos y RuedasDocumento27 pagineSistema de Frenos y RuedasTomas100% (2)

- Motores Cursor ME02 001-028Documento28 pagineMotores Cursor ME02 001-028regulador100% (1)

- Curso de Neumatica Frenos RSM IvecoDocumento58 pagineCurso de Neumatica Frenos RSM Ivecogermanntk123100% (1)

- Frenos VOLKSWAGENDocumento278 pagineFrenos VOLKSWAGENJuan José Matos Ch100% (4)

- MR Tector - Descripción de Las Reparaciones PDFDocumento57 pagineMR Tector - Descripción de Las Reparaciones PDFbrayandparavicino100% (3)

- Mum Tector Attack E5Documento204 pagineMum Tector Attack E5Agustín Torres100% (1)

- Caracteristicas de Motor-CAMION IVECODocumento119 pagineCaracteristicas de Motor-CAMION IVECOcarlosbv6786% (7)

- Motores Cursor ME02 140-169Documento30 pagineMotores Cursor ME02 140-169brayandparavicino100% (1)

- Knorr BremseDocumento13 pagineKnorr BremseUriel MF100% (1)

- MR 11-03 - Turbodaily 4x2-4x4 - Circuito Hidráulico Frenos Disco Tambor PDFDocumento47 pagineMR 11-03 - Turbodaily 4x2-4x4 - Circuito Hidráulico Frenos Disco Tambor PDFRamon AlbertoNessuna valutazione finora

- MR 11 Daily Circuito Hidraulico de FrenosDocumento47 pagineMR 11 Daily Circuito Hidraulico de FrenosMarielis ContrerasNessuna valutazione finora

- MR112002 05 31eurocargo CircuitoNeumaticodelosFrenos.Documento88 pagineMR112002 05 31eurocargo CircuitoNeumaticodelosFrenos.Eduardo GuajardoNessuna valutazione finora

- MR 11 Cargo Circuito Neumatico de Los FrenosDocumento88 pagineMR 11 Cargo Circuito Neumatico de Los FrenosAntony MorenoNessuna valutazione finora

- Manual Circuito Neumatico Frenos SimbologiaDocumento86 pagineManual Circuito Neumatico Frenos Simbologiaomarandrade0% (1)

- MR 11-01 - Turbodaliy - Circuito Hidraulico de Los Frenos A Tambor PDFDocumento39 pagineMR 11-01 - Turbodaliy - Circuito Hidraulico de Los Frenos A Tambor PDFRamon AlbertoNessuna valutazione finora

- Manual Motor F1CDocumento191 pagineManual Motor F1CAnonymous J1sELDp7100% (1)

- Esquema Básico. EBS. Generacion 3. RAD-A4Documento10 pagineEsquema Básico. EBS. Generacion 3. RAD-A4Elías Cesar AcuñaNessuna valutazione finora

- MR 02 Daily 4x2 Motor Electrónico (Subido)Documento117 pagineMR 02 Daily 4x2 Motor Electrónico (Subido)Carlos Alfredo Zhigui LojaNessuna valutazione finora

- MR Daily S2007 Motor F1CDocumento191 pagineMR Daily S2007 Motor F1COscar Beto MyndiukNessuna valutazione finora

- CAMINHÃO 9200 TCE 4 Edição PDFDocumento145 pagineCAMINHÃO 9200 TCE 4 Edição PDFJuliant TosaNessuna valutazione finora

- 3 Check List MantenimientoDocumento3 pagine3 Check List MantenimientoAnonymous knHdv7Nessuna valutazione finora

- Inspeccion de Equipo Chancadora SvedalaDocumento5 pagineInspeccion de Equipo Chancadora SvedalaJaime Espinoza G100% (1)

- Agrale - Catálogo de Peças - Trator Transportador 4.230.4 Cargo PDFDocumento76 pagineAgrale - Catálogo de Peças - Trator Transportador 4.230.4 Cargo PDFgumarangoNessuna valutazione finora

- Motor 3516 PDFDocumento89 pagineMotor 3516 PDFSergio Velarde Romay100% (4)

- Pulsar 180 Cla SicaDocumento66 paginePulsar 180 Cla SicaLurefa Prevencion Requena0% (1)

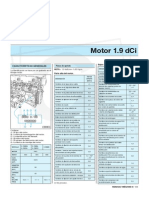

- Manual de Megane II - Motor 1.9 DciDocumento30 pagineManual de Megane II - Motor 1.9 Dcibrayanhorvathrozas91% (64)

- Correctivo LaderDocumento30 pagineCorrectivo LaderEsteban Renato Vasquez BustamanteNessuna valutazione finora

- EC330BDocumento2 pagineEC330BMauro Marcelo Contreras FritzNessuna valutazione finora

- UF1214 - Mantenimiento de motores térmicos de dos y cuatro tiemposDa EverandUF1214 - Mantenimiento de motores térmicos de dos y cuatro tiemposValutazione: 5 su 5 stelle5/5 (1)

- Suzuki Ax 100 Manual de ReparacionpdF (028 037) .En - EsDocumento10 pagineSuzuki Ax 100 Manual de ReparacionpdF (028 037) .En - EsPabloNessuna valutazione finora

- Instructivo Retiro de Tubería AW y Uso Correcto de Llave Stilson Rev 02Documento3 pagineInstructivo Retiro de Tubería AW y Uso Correcto de Llave Stilson Rev 02grimaldo erick maldonado pinoNessuna valutazione finora

- Manual Máquina de CoserDocumento14 pagineManual Máquina de CosernalleliNessuna valutazione finora

- Manual Ensamble STSDocumento16 pagineManual Ensamble STSFrank RodriguezNessuna valutazione finora

- Cubo Reductor Reacondicionamiento PDFDocumento24 pagineCubo Reductor Reacondicionamiento PDFcristianNessuna valutazione finora

- Proyecto5MecanicaNaval-A DestapadorDocumento32 pagineProyecto5MecanicaNaval-A DestapadorStefany Dzib CaamalNessuna valutazione finora

- Power Point Herramientas Electricas y ManualesDocumento81 paginePower Point Herramientas Electricas y ManualesAjys CorporationNessuna valutazione finora

- Inmovilizar CigueñalDocumento5 pagineInmovilizar CigueñalCARLOS BELTRÁNNessuna valutazione finora

- Procedimiento Cambio de Sellos de La Valv. Esf. (Autoguardado) (Autoguardado) IsraelDocumento25 pagineProcedimiento Cambio de Sellos de La Valv. Esf. (Autoguardado) (Autoguardado) IsraelLuis SanangoNessuna valutazione finora

- Procedimiento 1.1Documento7 pagineProcedimiento 1.1Rigoberto Cruz TorresNessuna valutazione finora

- Informe Final n01 Procesos de Manufactura IDocumento36 pagineInforme Final n01 Procesos de Manufactura IJair QuirozNessuna valutazione finora

- Mantenimiento Celdas de FlotacionDocumento52 pagineMantenimiento Celdas de FlotacionYoel A Umaña100% (3)

- Segundo Corte-Actividad 1Documento22 pagineSegundo Corte-Actividad 1CRISTIAN MARCELO FAJARDO PARRA (:-)Nessuna valutazione finora

- Catálogo FitineríaDocumento41 pagineCatálogo FitineríaManrique Alvarado RubíNessuna valutazione finora

- Manual de Instrucciones Af01918Documento62 pagineManual de Instrucciones Af01918tacachiacityNessuna valutazione finora

- C Imp Shelta S Rev.11 17 LRDocumento112 pagineC Imp Shelta S Rev.11 17 LRAlejandra Blanco GarcíaNessuna valutazione finora

- Instructivo para Operación de Pulidora de DiscoDocumento12 pagineInstructivo para Operación de Pulidora de DiscoYajaira RozoNessuna valutazione finora

- Herramientas de BancoDocumento35 pagineHerramientas de BancoJulius CaballeroNessuna valutazione finora

- Iveco Daily F1ae0481b 2006 Desmontaje Bomba Aceite Reparacion MotorDocumento45 pagineIveco Daily F1ae0481b 2006 Desmontaje Bomba Aceite Reparacion MotorlreynoNessuna valutazione finora

- Catalogo de Herramientas Ivan RuizDocumento11 pagineCatalogo de Herramientas Ivan Ruizdiego dambrosioNessuna valutazione finora

- Práctica de Taller Motor MitsubishiDocumento3 paginePráctica de Taller Motor MitsubishiYared RodríguezNessuna valutazione finora

- M-900 Ia 600 (Spanish)Documento230 pagineM-900 Ia 600 (Spanish)Julio Millan100% (3)

- Sincronización Del Motor PlatinaDocumento11 pagineSincronización Del Motor PlatinaHector Flores de JesusNessuna valutazione finora

- 630C Instr Oper y ManttoDocumento6 pagine630C Instr Oper y ManttoBrian Guzman RamirezNessuna valutazione finora

- Calibración KTA38Documento23 pagineCalibración KTA38Chardy Jarith Piragua Alvarado100% (4)

- Manejo de Herramientas ManualesDocumento53 pagineManejo de Herramientas ManualesAna Milena Osorio CastillaNessuna valutazione finora

- Audi A6 2.5 Tdi Desmontaje Bomba InyectoraDocumento7 pagineAudi A6 2.5 Tdi Desmontaje Bomba InyectoraantonioNessuna valutazione finora

- Es Vegason 62 4 ... 20 Ma Hart de Dos HilosDocumento68 pagineEs Vegason 62 4 ... 20 Ma Hart de Dos HilosQ Llanos HenryNessuna valutazione finora

- FE170 DefinitivoDocumento110 pagineFE170 DefinitivoTin Hdez100% (1)

- MiniRepDeko2409E-TelefonicaESV1 2Documento77 pagineMiniRepDeko2409E-TelefonicaESV1 2Miguel Angel LopezNessuna valutazione finora