Documenti di Didattica

Documenti di Professioni

Documenti di Cultura

Proceso de Fabricacion Del Vidrio

Caricato da

Kevin Delgadillo0 valutazioniIl 0% ha trovato utile questo documento (0 voti)

264 visualizzazioni5 pagineEl vidrio es acondicionado gradualmente en el canal para disminuir su temperatura y aumentar su viscosidad hasta alcanzar el estado adecuado para ser moldeado en envases. Una vez formada la gota de vidrio con el peso y forma correctos, esta es llevada a la máquina donde se sopla aire para darle forma al envase dentro de un molde. Finalmente, el envase recién formado pasa por un proceso de recocido para aliviar las tensiones internas creadas durante su fabricación.

Descrizione originale:

En el documento se describen todos los procesos necesarios para la fabricación del vidrio.

Copyright

© © All Rights Reserved

Formati disponibili

DOCX, PDF, TXT o leggi online da Scribd

Condividi questo documento

Condividi o incorpora il documento

Hai trovato utile questo documento?

Questo contenuto è inappropriato?

Segnala questo documentoEl vidrio es acondicionado gradualmente en el canal para disminuir su temperatura y aumentar su viscosidad hasta alcanzar el estado adecuado para ser moldeado en envases. Una vez formada la gota de vidrio con el peso y forma correctos, esta es llevada a la máquina donde se sopla aire para darle forma al envase dentro de un molde. Finalmente, el envase recién formado pasa por un proceso de recocido para aliviar las tensiones internas creadas durante su fabricación.

Copyright:

© All Rights Reserved

Formati disponibili

Scarica in formato DOCX, PDF, TXT o leggi online su Scribd

0 valutazioniIl 0% ha trovato utile questo documento (0 voti)

264 visualizzazioni5 pagineProceso de Fabricacion Del Vidrio

Caricato da

Kevin DelgadilloEl vidrio es acondicionado gradualmente en el canal para disminuir su temperatura y aumentar su viscosidad hasta alcanzar el estado adecuado para ser moldeado en envases. Una vez formada la gota de vidrio con el peso y forma correctos, esta es llevada a la máquina donde se sopla aire para darle forma al envase dentro de un molde. Finalmente, el envase recién formado pasa por un proceso de recocido para aliviar las tensiones internas creadas durante su fabricación.

Copyright:

© All Rights Reserved

Formati disponibili

Scarica in formato DOCX, PDF, TXT o leggi online su Scribd

Sei sulla pagina 1di 5

ACONDICIONAMIENTO DEL VIDRIO:

El canal es el encargado de enviar el vidrio desde el horno hasta el lugar donde

estn las mquinas formadoras de envases. Durante este trayecto se

disminuye la temperatura del vidrio gradualmente (con lo cual aumenta su

viscosidad), de tal manera que al final del canal se obtenga el vidrio en un

estado en el que se pueda modelar, correspondiendo a una cierta temperatura

para fabricar una botella determinada.

Se denomina acondicionar el vidrio al hecho de controlar la temperatura en el

flujo del vidrio que est dentro de la canal desde refinacin hasta el orificio

refractario y se forme la gota.

La homogeneidad de la mezcla del vidrio se mide revisando las temperaturas

existentes desde el fondo hasta la superficie y de lado a lado a la entrada del

tazn (ltima seccin del canal antes de las mquinas I.S.); estas temperaturas

afectan directamente la distribucin del vidrio en la botella, la forma de la gota,

y su cargue en la mquina, por esto una falla en esta parte del proceso puede

resultar en la deformacin de los envases, con una masa mal distribuida y, por

lo tanto ms frgiles. Para obtener una temperatura uniforme en el vidrio se

deben tener en cuenta las prdidas de calor existentes a travs del techo, las

paredes y el piso del canal, as como el calor suministrado por los quemadores.

Igualmente para acondicionar el vidrio, es necesario tener en cuenta el color

del vidrio, la cantidad de vidrio que extrae cada mquina, la forma de la botella,

la cantidad de aire disponible para enfriar el equipo de moldura de la mquina y

la velocidad de fabricacin de la mquina.

FORMACION DEL ENVASE:

Una vez se ha acondicionado el vidrio, en el alimentador se forma la gota de

vidrio con el peso correcto y la forma deseada por medio de un sistema de

partes refractarias compuesto por: un tubo que controla el flujo de vidrio hacia

el orificio, una aguja que impulsa intermitentemente el vidrio hacia el orificio,

que determina la cantidad de vidrio que tendr la gota. Para formar la gota el

flujo de vidrio se corta por el sistema de tijera.

Posteriormente, la gota se hace llegar a la mquina I.S. mediante el equipo de

entrega, que consiste en de una cuchara, encargada de recibir la gota, una

canal por donde la gota resbala hacia cada seccin y un deflector que la

entrega al equipo de moldura. La sigla I.S. significa mquinas de secciones

independientes, en estas una seccin se puede parar sin afectar el

funcionamiento de las otras o de la mquina completa. Las empresas vidrieras

utiliza en la actualidad mquinas de 6,8,10 y 12 secciones. Cada seccin

puede fabricar una botella (gota sencilla) o dos botellas (doble gota).

Para formar una botella se necesita de la moldura; que generalmente est

hecha de fundicin o en aleaciones metlicas especiales (el valor de cada

molde est alrededor de los cien mil dlares). Las piezas usadas son: la

camisa, la aguja y la boquillera para formar el terminado; el premolde, la tapa y

el embudo para formar el palezn o preforma de la botella; y el molde, el fondo

y la sopladora, para formas la botella. Las pinzas se encargan de sacar la

botella del lado del molde hacia la plancha muerta en donde se traslada hacia

el transportador, mediante los barredores, el cual finalmente la llevar al archa

de recocido.

PROCESO SOPLO Y SOPLO:

Despus de lograr el cargue de la gota (1) en el premolde se utiliza aire

comprimido para empujar el vidrio y formar el terminado (2. soplo inicial);

Despus con aire comprimido se sopla el vidrio hacia arriba, formndose as la

burbuja y el palezn, de una forma limitada por el premolde y la tapa (3

Contrasoplo). Luego el palezn se transfiere al molde (4) y nuevamente con

aire comprimido a travs de la sopladora se infla el palezn hasta llenar la

cavidad del molde (5 Soplo final). Despus de esto la botella es retirada del

molde (6) y puesta sobre el transportador de lnea, mediante los barredores,

quin se encarga de llevarla al archa de recocido.

PROCESO PRENSA Y SOPLO:

El proceso de prensa y soplo se ha desarrollado para obtener botellas de boca

ancha (proceso tradicional) o de boca estrecha (proceso conocido como

NNPB).

El mecanismo utilizado para el mecanismo de prensa y soplo es el mismo que

se utiliza para el mecanismo de soplo y soplo, cambiando algunos aditamentos

que lo hacen funcionar de manera diferente. La principal diferencia radica en

que la accin que realiza el contra-soplo es efectuada por un macho, el cual se

encarga de dar la preforma a la gota para formar el palezn; las dems etapas

son similares.

La gota de vidrio cae en el premolde .Inmediatamente el vidrio entra al

premolde, la tapa baja. El macho empieza a subir, a una presin controlada,

forzando al vidrio a llenar todos los vacos, incluyendo la cavidad de la

boquillera, formndose as el palezn .

Luego, el macho baja, la tapa sube y el premolde abre. Enseguida, el palezn

es transferido al molde. El palezn contina su recalentamiento y estiramiento

en el lado del molde. A continuacin, se aplica aire comprimido para soplar el

vidrio hasta llenar la cavidad del molde; tambin se aplica vaco para reforzar el

contacto del vidrio con el molde .Este contacto con el molde ms la circulacin

del aire del Soplo final enfran el vidrio. Despus de abrir el molde, las pinzas

trasladan el envase hasta la plancha muerta y el mecanismo barredor lo ubica

sobre el transportador. Con el aire de enfriamiento de los alrededores del

envase contina el proceso de remocin de calor hasta que el vidrio alcanza

una temperatura que asegura la estabilidad de su forma.

PROCESO DE FABRICACIN DE VIDRIO PLANO.

a. Procesos de flotacin. En este proceso el vidrio es mantenido en una

atmsfera qumicamente controlada a una temperatura suficientemente alta

(1000 C) y por un tiempo suficientemente largo como para que el vidrio

fundido quede libre de irregularidades y su superficie llegue a ser plana y

paralela. En esta condicin, el vidrio es vertido sobre una superficie de estao

fundido, que al ser perfectamente plana permite obtener tambin un producto

de estas caractersticas.

La lmina es enfriada mientras an avanza a lo largo del estao fundido, hasta

que la superficie alcanza una consistencia suficientemente como para ser

transportada sobre una cinta sin que el vidrio quede marcado

(aproximadamente 600C). La lmina entonces pasa a travs de un horno tnel

de recocido, mientras es transportada camino a su almacenaje, donde

computadoras determinarn el corte de la lmina para satisfacer las ordenes de

los clientes. A este vidrio se lo denomina Vidrio Flotado

b. Proceso de rodillo. El proceso consiste bsicamente en hacer pasar un flujo

continuo de vidrio fundido a travs de rodillos enfriados por agua. C.

PROCESO DE FABRICACIN DE AMPOLLETAS.

En la fabricacin de ampolletas, un flujo de vidrio fundido fluye desde el horno

hacia abajo entre dos rodillos enfriados por agua y sobre la mquina para

formado de preformas. Una vez que abandona los rodillos, la pieza es llevada a

una plancha con una serie de orificios, formando una fila continua de piezas

con agujeros. A medida que las preformas se mueven hacia delante, una

cadena continua de sopladores va inyectando aire en las piezas a travs del

agujero, transformando la ampolla en ampolletas dentro de un molde giratorio,

que se abre y cierra alrededor de ellas. An movindose hacia delante sobre la

cinta, la ampolleta ya formada abandona el molde, siendo enfriada por un flujo

de aire (enfriadores jets) y es entonces removida de la cinta para caer en el

cucharn de una mesa giratoria. Este la deposita en una cinta transportadora,

que las lleva a travs del horno tnel de recocido y posteriormente a los

enfriadores de aire, para luego ser inspeccionadas y empacadas. La parte no

utilizadas de la preformas pasan directamente al sistema de reciclado siendo

nuevamente fundidas

RECOCIDO DEL ENVASE:

Cuando se forma la botella, el vidrio se enfra muy rpido, crendose una gran

cantidad de esfuerzos internos, que debilitan la botella. El archa de recocido es

la encargada de aliviar esas tensiones.

En el archa se calienta de nuevo la botella ya formada a una temperatura de

unos 550C, durante unos diez minutos, disminuyendo luego lenta y

controladamente la temperatura, teniendo como base una curva de

temperatura que garantiza alivio de tensiones y el surgimiento de nuevos

esfuerzos en la botella.

Potrebbero piacerti anche

- Proceso de Manufactura Del VidrioDocumento7 pagineProceso de Manufactura Del VidrioÊdDy AréNnäs DyNessuna valutazione finora

- Aplicaciones Industriales VidrioDocumento16 pagineAplicaciones Industriales VidrioMax Calderón Zevallos100% (2)

- Proceso de Fabricación Del Vidrio y Reciclado de Papel (Final)Documento43 pagineProceso de Fabricación Del Vidrio y Reciclado de Papel (Final)Juan Leguia100% (1)

- Practicas de Lab Oratorio de Analisis InstrumentalDocumento42 paginePracticas de Lab Oratorio de Analisis InstrumentalAntonio J PurielNessuna valutazione finora

- Marco TeóricoDocumento3 pagineMarco TeóricoRuth RojasNessuna valutazione finora

- Proceso de ExtrucciónDocumento10 pagineProceso de ExtrucciónLeidy Johana Carvajalino RomeroNessuna valutazione finora

- Embutido de MetalesDocumento20 pagineEmbutido de MetalesIvan Barba100% (1)

- Generalidades Del CauchoDocumento20 pagineGeneralidades Del CauchoKatherine Cobo OteroNessuna valutazione finora

- Mapa Conceptual de Los Fundamentos de EvaporaciónDocumento1 paginaMapa Conceptual de Los Fundamentos de EvaporaciónHuerta Cerro CarolinaNessuna valutazione finora

- 2 Materias Primas en Los ProcesosDocumento31 pagine2 Materias Primas en Los ProcesosLuz Martinez MartinezNessuna valutazione finora

- Infografía Tipos de Cristalización LAB QO Vasitos de Precipitado.Documento1 paginaInfografía Tipos de Cristalización LAB QO Vasitos de Precipitado.Azul HernándezNessuna valutazione finora

- Propiedades de Las Sustancias Puras y MezclasDocumento21 paginePropiedades de Las Sustancias Puras y MezclasLUIS DANIEL GARCÍA CIENFUEGOSNessuna valutazione finora

- CUESTIONARIODocumento3 pagineCUESTIONARIOGeorge Morales TorresNessuna valutazione finora

- Cuestionario Evaporación 2020Documento9 pagineCuestionario Evaporación 2020Litzi ZecuaNessuna valutazione finora

- Descripcion de Los Equipos para Manejo de Materiales A Granel Dentro de La PlantaDocumento9 pagineDescripcion de Los Equipos para Manejo de Materiales A Granel Dentro de La PlantaRicardo Jose Aaron Romero100% (1)

- Practica Lab Oratorio Perfil de TemperaturaDocumento7 paginePractica Lab Oratorio Perfil de TemperaturaOlga Heredia SaenzNessuna valutazione finora

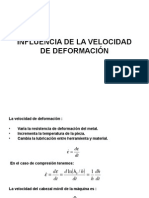

- Influencia de La Velocidad de DeformaciónDocumento21 pagineInfluencia de La Velocidad de DeformaciónmatiasgtxNessuna valutazione finora

- Tipos de TrituradorasDocumento24 pagineTipos de TrituradorasalejandroNessuna valutazione finora

- Tarea 9 - Procesamiento de VidrioDocumento15 pagineTarea 9 - Procesamiento de VidrioFranklin PilcoNessuna valutazione finora

- Foro Semana 5Documento5 pagineForo Semana 5Eduardo candiaNessuna valutazione finora

- Bioplasticos de GelatinaDocumento4 pagineBioplasticos de GelatinacarolinapinaayalaNessuna valutazione finora

- REOLOGIA ResumenDocumento29 pagineREOLOGIA Resumenhansen_golsvokNessuna valutazione finora

- Transferencia de Masa en ChocolatesDocumento15 pagineTransferencia de Masa en ChocolatesAngelo AbadNessuna valutazione finora

- Solidificacion LingotesDocumento6 pagineSolidificacion LingotesMartín Pacherre RodríguezNessuna valutazione finora

- Capitulo IDocumento10 pagineCapitulo ILuisa Ortiz100% (1)

- 1.1-Reducción de TamañoDocumento23 pagine1.1-Reducción de TamañoGabriela Pasion BazanNessuna valutazione finora

- Marco Teorico PolimeroDocumento14 pagineMarco Teorico PolimeroDomy Veronika Fuentes ValenciaNessuna valutazione finora

- Pruebas de Calidad de Adhesivos.1Documento11 paginePruebas de Calidad de Adhesivos.1eclipseazulNessuna valutazione finora

- Balance de Masa y EnergíaDocumento10 pagineBalance de Masa y EnergíajulioNessuna valutazione finora

- Trabajo Monografico Filtracion A Presion ConstanteDocumento15 pagineTrabajo Monografico Filtracion A Presion ConstanteIlen Mandarachi EscobarNessuna valutazione finora

- Proceso Resumen de Procesosodrese Maquinado No Tradicional c26Documento61 pagineProceso Resumen de Procesosodrese Maquinado No Tradicional c26César García TeruelNessuna valutazione finora

- Atomización de AguaDocumento11 pagineAtomización de AguaGary ML100% (1)

- Molino AgitadorDocumento7 pagineMolino AgitadorDINA LUZ MONTEJO RINCONNessuna valutazione finora

- Examenes 1ro + 2do + FinalDocumento40 pagineExamenes 1ro + 2do + FinalBrian Sergio RojasNessuna valutazione finora

- Quebrantadores Secundarios de RodillosDocumento6 pagineQuebrantadores Secundarios de RodillosramiroNessuna valutazione finora

- Numero de BiotDocumento2 pagineNumero de BiotDanny Santos100% (1)

- Deformacion de Los MaterialesDocumento16 pagineDeformacion de Los MaterialesFernando GilNessuna valutazione finora

- Variables FundicionDocumento13 pagineVariables FundicionWilson Tafur Preciado0% (2)

- Primer Informe de Visita Técnica Empresa Industrial Visa S.R.LDocumento4 paginePrimer Informe de Visita Técnica Empresa Industrial Visa S.R.LNicolas Vicente TitoNessuna valutazione finora

- Cuestionario de PlasticosDocumento2 pagineCuestionario de PlasticosGiovannaMolinaLondoñoNessuna valutazione finora

- Batidora IndustrialDocumento28 pagineBatidora IndustrialUvelser Fizal GastolomendoNessuna valutazione finora

- CERAMICA DEL ESTE MichelleDocumento12 pagineCERAMICA DEL ESTE Michellemichelle benavidesNessuna valutazione finora

- Tema 3 - Proceso de Vidrio y CeramicaDocumento63 pagineTema 3 - Proceso de Vidrio y CeramicaËďdýsson ČhüqűïîanaNessuna valutazione finora

- INTRODUCCIÓNDocumento6 pagineINTRODUCCIÓNCarlos VpNessuna valutazione finora

- Copesur Tercera Unidad FinalDocumento27 pagineCopesur Tercera Unidad FinalJoseNessuna valutazione finora

- Procesos para La Obtención de Las Matrices CerámicasDocumento8 pagineProcesos para La Obtención de Las Matrices CerámicasYessenia Huachaca CasquinaNessuna valutazione finora

- Practica 2Documento16 paginePractica 2Jennyfer Elízabeth Montoya AspilcuetaNessuna valutazione finora

- Procesos de CeramicosDocumento11 pagineProcesos de CeramicosPablo VergaraNessuna valutazione finora

- Caso PrácticoDocumento2 pagineCaso PrácticoArturo VelascoNessuna valutazione finora

- Proceso Productivo Del CauchoDocumento6 pagineProceso Productivo Del CauchoyuryNessuna valutazione finora

- Refrigeradores Del ClínkerDocumento18 pagineRefrigeradores Del ClínkerCintia Gonzáles0% (1)

- Capítulo 2º Conformado de Metales Por Eliminación de Material.Documento32 pagineCapítulo 2º Conformado de Metales Por Eliminación de Material.Jose Alfredo Bonifacio AlvaradoNessuna valutazione finora

- Problemas de Los Envases de HojalataDocumento6 pagineProblemas de Los Envases de HojalataDIEGO PABLO GARCIA VELASQUEZNessuna valutazione finora

- Compuestos IntermetálicosDocumento19 pagineCompuestos Intermetálicos'Iris Alessandra86% (7)

- Reciclaje de Latas de AluminioDocumento5 pagineReciclaje de Latas de AluminiopamagueroNessuna valutazione finora

- MoliendaDocumento4 pagineMoliendaRobertPerezNessuna valutazione finora

- Cortabotellas-Reciclaje Del VidrioDocumento19 pagineCortabotellas-Reciclaje Del VidrioGustavo BritosNessuna valutazione finora

- Fabricacion de Botellas de VidrioDocumento20 pagineFabricacion de Botellas de VidrioJhoan PerezNessuna valutazione finora

- Informe 9 - Construcciones Ii - StaciukDocumento3 pagineInforme 9 - Construcciones Ii - StaciukNadia StaciukNessuna valutazione finora

- Ciclo de Vida Botellas de VidrioDocumento12 pagineCiclo de Vida Botellas de VidrioMabel LaytonNessuna valutazione finora

- Memoria - BELART ESQUERRA - Fábrica de ParabrisasDocumento100 pagineMemoria - BELART ESQUERRA - Fábrica de ParabrisasFernando GallegosNessuna valutazione finora

- Vidrio Andino S ADocumento34 pagineVidrio Andino S ALuis Hernando HerreraNessuna valutazione finora

- Apnb 728004Documento15 pagineApnb 728004Evens CruzNessuna valutazione finora

- Conformación de Vidrio Plano y TubularDocumento3 pagineConformación de Vidrio Plano y TubularErika Xiomara ArrisiagaNessuna valutazione finora

- Vidrio CurvadoDocumento3 pagineVidrio Curvadopepitos2Nessuna valutazione finora

- Clasificacion Del Vidrio: 1. Vidrios PrimariosDocumento10 pagineClasificacion Del Vidrio: 1. Vidrios PrimariosURIEL LEANDRO QUISPE PAMPA100% (1)

- Riesgos en Vidrio y CeramicaDocumento32 pagineRiesgos en Vidrio y CeramicacatupecumochoNessuna valutazione finora

- Capitulo 2 Tecnicas de Elaboracion de VidrioDocumento13 pagineCapitulo 2 Tecnicas de Elaboracion de VidrioGeovis BerteroNessuna valutazione finora

- 1 - Vidrio PDFDocumento44 pagine1 - Vidrio PDFEmmanuelManfredi100% (1)

- Articulo Sobre El VidrioDocumento10 pagineArticulo Sobre El VidriozybethNessuna valutazione finora

- Proceso de Fabricacion Del VidrioDocumento5 pagineProceso de Fabricacion Del VidrioKevin DelgadilloNessuna valutazione finora

- Materiales de Construccic3b3n Apuntes y ActividadesDocumento8 pagineMateriales de Construccic3b3n Apuntes y ActividadesManuel Jesus Villegas TovarNessuna valutazione finora

- Examen de TecnoDocumento16 pagineExamen de TecnoLucy Hancco CcohuaNessuna valutazione finora

- VIDRIOSDocumento52 pagineVIDRIOSDEYVIS DIAZ MONGE100% (1)

- El VidrioDocumento34 pagineEl VidrioPatrick PeñaNessuna valutazione finora

- Tipos de VidrioDocumento22 pagineTipos de Vidriojaime1180100% (1)

- Vidrios EstandarDocumento7 pagineVidrios EstandarPaola BgNessuna valutazione finora

- Trabajo de Grado Linea InsuladoDocumento130 pagineTrabajo de Grado Linea InsuladoANGELICANessuna valutazione finora

- NCh0132 Of.1996 - Vidrios Planos Definicion y Clasificacion General PDFDocumento13 pagineNCh0132 Of.1996 - Vidrios Planos Definicion y Clasificacion General PDFAlfredo Mauricio Sanchez MayorgaNessuna valutazione finora

- Capitulo IIIDocumento34 pagineCapitulo IIIroy rogerNessuna valutazione finora

- Norma E030Documento8 pagineNorma E030ricardoangisNessuna valutazione finora

- Temperglas LamDocumento61 pagineTemperglas LamRenzo Anderson Sejje Mamani100% (1)

- ''VIDRIO TEMPLADO'' ModificadoDocumento74 pagine''VIDRIO TEMPLADO'' Modificadojorgelra7Nessuna valutazione finora

- Ebook Guia Práctica Extralum 3Documento13 pagineEbook Guia Práctica Extralum 3Marden Iván Vásquez Gudiño0% (1)

- Trabajo de Simulación FinalDocumento30 pagineTrabajo de Simulación FinaladrianaNessuna valutazione finora

- Cap 14 Trabajo Con VidrioDocumento34 pagineCap 14 Trabajo Con VidrioLuupiitta ZaavalaNessuna valutazione finora

- Vidrio PlanoDocumento8 pagineVidrio PlanoJosephAdrianSeaNessuna valutazione finora

- Tesis Sobre El VidrioDocumento108 pagineTesis Sobre El VidrioAlejandra OctubreNessuna valutazione finora

- It-Pr-06-Instructivo de Trabajo BiselDocumento27 pagineIt-Pr-06-Instructivo de Trabajo BiselING JUAN PABLO ISAACNessuna valutazione finora

- Inducción Float (Vidrios Lirquén)Documento43 pagineInducción Float (Vidrios Lirquén)Carl RA50% (4)