Documenti di Didattica

Documenti di Professioni

Documenti di Cultura

Ejercicios Resueltos de Int. de Calor

Caricato da

glen_Descrizione originale:

Titolo originale

Copyright

Formati disponibili

Condividi questo documento

Condividi o incorpora il documento

Hai trovato utile questo documento?

Questo contenuto è inappropriato?

Segnala questo documentoCopyright:

Formati disponibili

Ejercicios Resueltos de Int. de Calor

Caricato da

glen_Copyright:

Formati disponibili

UNIVERSIDAD NACIONAL

PEDRO RUZ GALLO

Facultad de Ingeniera Qumica e Industrias Alimentaras

D

DDE

EES

SSA

AAR

RRR

RRO

OOL

LLL

LLO

OO D

DDE

EE L

LLO

OOS

SS E

EEJ

JJE

EER

RRC

CCI

IIC

CCI

IIS

SSO

OO D

DDE

EE

I

IIN

NNT

TTE

EER

RRC

CCA

AAM

MMB

BBI

IIO

OO D

DDE

EE C

CCA

AAL

LLO

OOR

RR

Diseo de Plantas Industriales I

Lambayeque- julio - 2010

PROBLEMAS PROPUESTOS DE INTERCAMBIADORES DE

CALOR DE DOBLE TUBO

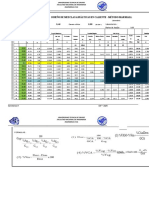

2.- Se quiere calentar 18000 lb/hr de orto xileno desde 100 hasta 150F,

enfriando 18000 lb/hr de alcohol butlico de 170 hasta 140F, en un

intercambiador de calor de doble tubo. Disponibles para este propsito hay 5

horquillas de 20 pies cuyos nulos y tubos estn colocados en serie. Los

intercambiadores son de 3*2 IPS.

A) Cul es el factor de obstruccin?

B) cules son sus cadas de presin?

C) Si las corrientes fras y calientes en (a) se cambian con respecto al anulo y

al tubo interior, como justifica esto o refuta su decisin inicial respecto a

donde colocar las corrientes calientes.

18000 Lb/hr

Orto xileno

t

1

= 170 F

Alcohol butlico

T

1

=100F T

2

= 150F

18000 Lb/hr

t

2

= 140F

PROPIEDADES FSICAS

PROPIEDADES

FSICAS

UNIDADES

ORTOXILENO

T=125F

ALCOHOL

BUTILICO

T=155F

Calor

Especfico

F Lb

BTU

Cp

, 0.43 0.2081

Viscosidad

hr Pie

LB

.

, 0..61 0.282

Conductividad

Trmica F pie hr

BTU

K

. .

,

0.090 0.0180

r

1

2

.

.

|

|

.

|

\

|

I

F pie hr

BTU

0.001 0.001

DISEO RAPIDO

F

T

T

T T

T

L

85 . 28

ln

2

1

2 1

=

|

|

.

|

\

|

A

A

A A

= A

Estimac. de U=20-140 promedio U=70

C CA AL LC CU UL LO O D DE EL L A AR RE EA A E ES ST TI IM MA AD DA A

2

10 . 190

.

pie A

T Ud

Q

A

L

=

A

=

170 F

140F 150F

100F

77F

T

2

= 4 40 0F

T

1

= 2 20 0F

C CA AL LC CU UL LO O D DE EL L C CA AL LO OR R E ES ST TI IM MA AD DO O

TIPO Y CARACTERSTICAS DE LOS TUBOS

3X2 IPS

d

i

= 2.0677

D

i

= 3.068

At = 3.350 pulg

2

A

a

= 2.944 pulg

2

A

lt

= 0.62 pies

2

/pie

d

0 =

2.380

D

e

= 1.575

CURSO DE LOS FLUIDOS

TUBO: alcohol butlico

ANILLO: orto xileno

CALCULO DE H

T

:LADO DE LOS TUBOS

at

mt

Gt =

350 . 3

18000

= Gt

Gt=77371.34 lb/pie

2

F

182

24 .

54 . 146381

42 . 2 * 0152 . 0

1 . 104216 *

12

62 . 0

*

=

=

=

=

Jh

N f igura

Nre

Nre

Gt Di

Nre

05 . 261

096 . 0

42 . 2 * 98 . 0 * 69 . 0

*

12 / 620 . 0

096 . 0

* 180

3 / 1

=

|

.

|

\

|

|

.

|

\

|

=

ht

ht

HT CORREGIDO

Ht=261.05*di/do=261.05*2.067/2.380

Ht=261.05*2.067/2.380

Ht=2226.72

CALCULO DE H

O

:

(

) (

08 . 782280

42 . 2 * 610 . 0

78 . 880434 *

12

575 . 1

*

. / 78 . 880434

944 .

18000

2

=

=

=

=

=

=

Nre

Nre

Ga Di

Nre

F pie hr lb Ga

Ga

aa

ma

Ga

Figura N24

78.22

(

) (

C CA AL LC CU UL LO O D DE E U Uc c : :

74 . 136

54 . 344 22672

54 . 344 * 72 . 226

*

=

+

=

+

=

UC

UC

ha ht

ha ht

UC

CALCULO DE UD :

38 . 107

0020 . 0

001 . 0 001 . 0

1 1

=

=

+ =

+ =

+ =

Udc

Rd

Rd

Ro Rt Rd

Rd

UC Ud

. *

L

T Ud

Q

A

A

=

85 . 28 * 38 . 107

h 372600BTU/

= A

2

275 .. 120 pie A =

CLCULO DE LA CADA DE PRESIN EN LOS TUBOS

( )

( )

psi Pt

Pt

f

Di g

Lt Gt f

Pt

83 . 2

12

67 . 20

* 81 . 0 * 81 . 0 * 10 * 18 . 4 * 72

20 * 34 . 77371 * 0002 . 0

0002 . 0

* * * 72

* *

8

2

2

= A

= A

=

= A

CALCULO DE DE PRESIN EN EL ANILLO:

( )

( )

psi Pa

Pa

f

Nre

D

do Di D

Ga D

Nre

Di g

Lt Ga f

Pa

65 . 0

688 . 0 * 4 . 62 * 87 . 0 * 10 * 18 . 4 * 72

200 * 76 . 41036 * 0047 . 0

0047 . 0

76 . 410336

688 . 0

*

* * * * 72

* *

8

2

2

= A

= A

=

=

=

=

=

= A

)(

)(

)

4.- Se Debe calentar 7000 lb/hr de anilina desde 100 hasta 150F mediante

enfriamiento de 10000 lb/hr de tolueno con una temperatura inicial de 185F en

un intercambiador de calor de doble tubo, con tubos de 2x1

IPS, de 20 pies

de longitud. Se requiere un factor de obstruccin de 0.005. a)Cuntas

horquillas sern necesarias?. Cmo deben arreglarse?. Cul es el factor

final de obstruccin? .

Hacemos un arreglo en paralelo:

Anilina

150F

Tolueno

T F ?

7000 lb/h

Anilina

100F

Tolueno

10000 lb/h

185F

IC- 4

Desarrollamos el primer intercambiador

Caractersticas de los tubos

Tubos 2x1

IPS de 20 de longitud r =0.005

Propiedades de la Anilina (T

promedio

= 125F)

Cp

(125F)

= 0.518

Q

ganado

= m

anilina

* Cp

anilina

* T

Q

ganado

=

Q

ganado

= 90650

Determinamos la temperatura de salida del tolueno

Cp

(185F)

= 0.47

Q

ganado

= -Q

perdido

90650

= -(

)

T=165.7F

- T

promedio

=(

)=175.37F

Cp

(175.37F)

= 0.465

Q

ganado

= -Q

perdido

90650

= -(

)

T=165.5F

- T

promedio

=(

)=175.25F

Cp

(175.25F)

= 0.462

Q

ganado

= -Q

perdido

90650

= -(

)

T=165.4F

- T

promedio

=(

)=175.2F

Cp

(175.2F)

= 0.462

Q

ganado

= -Q

perdido

90650

= -(

)

T

1

=165.4F (temperatura de salida del tolueno)

165.4F

100 F

65.4F

185 F

150F

35F

Tolueno

Anilina

Agua

cruda

Hallamos variacin de temperatura media logartmica y luego determinamos el rea

con el Ud. supuesto: 70 (tabla 1.4-manual de intercambiadores de calor para solventes

orgnicos Ud (20-120) )

T

L

=

=48.63

AREA ESTIMADO:

A=

= 26.63 pie

2

Solventes Orgnicos UD (20-120) 70

Por lo tanto :

26.63 pie

2

< 100 pie

2

(Doble tubo)

ESTIMAMOS PROPIEDADES FISICAS

1) Propiedades fsicas a la temperatura promedio:

Propiedad FLUIDO A CALENTAR

ANILINA

125F

FLUIDO A ENFRIAR

TOLUENO

175.2 F

Cp, Btu / lb F 0.518 0.462

, cp 2.05 0.34

K, Btu / h.pie2 F 0.1 0.0834

lb/

63.65 54.29

r

0.005 0.005

3

pie

|

|

.

|

\

|

F pie hr

Btu

. .

2

2) Caractersticas de los tubos:

2x1

IPS , tubos de 20pies de longitud.

di=1.38 do=1.66

xi=0.14 at=1.5 pulg

2

Di=2.067 Do=2.38

ao=1.19 pulg

2

alt=0.435pie

2

/pie

De=0.915 Dm=1.52

3) Curso de los Fluidos:

- m

anilina

= 3500 lb/h

- m

tolueno

= 10000 lb/h

-Lado del tubo interior: Tolueno

-Lado del Anillo: Anilina

4) Calculo del Coeficiente de transferencia en el tubo interior (tolueno):

hi = Jh (

) * (

)

1/3

* (

)

0.14

di = 1.38 pulgadas *

k = 0.0834 BTU /pie F

Cp. = 0.462 BTU/Lb F

= 0.34 centipoise

Jh = necesito el numero de Reynols

Clculo del nmero de Reinols

Nre =

= 0.8228 Lb /pie hora

di = 1.38pulgadas *

Gt =

=

Gt =

= 960000 Lb/hr *pie

2

Nre =

(

)

Nre = 134175.98 134176

Jh = 320 (en curva de transferencia de calor lado de los tubos en la fig24)

hi = Jh (

) * (

)

1/3

* (

)

0.14

=1

hi = 320 (

) * (

)

1/3

* (

)

0.14

hi = 377.1 Btu/hr *pie2 *F

ht = 377.1*

=313.48

ht = 313.48 Btu/hr *pie2 *F

5) Calculo del Coeficiente de transferencia en el anulo (anilina):

ho = Jh (

) * (

)

1/3

* (

)

0.14

De = 0.915 pulgadas *

k = 0.1 BTU /pie F

Cp. = 0.518 BTU/Lb F

= 2.05 centipoise

Jh = necesito el numero de Reynols

Clculo del nmero de Reinols

Nre =

= 4.961 Lb /pie hora

De = 0.915pulgadas *

Ga =

=

Ga =

= 423529.41 Lb/hr *pie

2

Nre =

(

)

Nre = 6509.6 6510

Jh = 24 (en curva de transferencia de calor lado de los tubos en la fig24)

ho = Jh (

) * (

)

1/3

* (

)

0.14

ho = 24 (

) * (

)

1/3

* (

)

0.14

ho = 92.88 BTU/hr *pie

2

*F

6) Calculo del Coeficiente total de transferencia(limpio):

Uc =

=

Uc = 71.65 BTU/h *pie

2

*F

7) Calculo del Coeficiente total de diseo(sucio):

+ Rd =

+ 0.01

Rd =0.005 + 0.005 = 0.01

U

D

= 41.7 42 BTU/hr *pie

2

*F

8) Calculo del rea de transferencia:

A =

=

A = 44.38pies

2

< 100pies

2

9) Calculo de Longitud total del intercambiador:

L=

=

L =

L

T

= 102.02 pies

10) Calculo del N de Horquillas:

N

H

=

=2.55 3 horquillas

Corregimos el L

T

= N

H

* L = 3 * 20 * 2

L

T

= 120 pies

rea corregida A= L

T

*alt

A= 120pie * 0.435

A= 52.2 pies

2

11) Calculo de la cada de presin en el lado del tubo interior, psia:

Pt =

- Gt =960000Lb/hr *pie

2

- = 54.29 Lb/pie

3

- L

T

=120 pies

- di = 1.38 pulgadas *

- g = 4.18 *10

8

pies/hr

2

- NRe = 134176

- f = 0.0035 +

=0.0054

Pt =

=3.18 psia

Pt = 3.18 < 10 psia (ok) por ser liquido.

12) Calculo de la cada de presin en el lado del tubo exterior o anulo

P

A

= P

a

+ P

es

Salida de presin en los tubos entradas y salidas

P

a

=

= Di - do = (2.067 1.66) pulg = 0.407 pulgadas

Nre =

Nre =

(

)

Nre = 2895.53

f = 0.0035 +

= 0.0128

P

a

=

P

a

= 4.24 psia

P

es

=

pies /seg

n = nmero de horquillas

g = 32.17 pies /seg

2

=

= 1.85 pies /seg

P

es

=

= 0.071 psia

P

A

= P

a

+ P

es

= 4.24 psia + 0.071psia

P

A

= 4.311 psia < 10 psia (ok) por ser liquido.

Desarrollamos el segundo intercambiador

Caractersticas de los tubos

Tubos 2x1

IPS de 20 de longitud r =0.005

Propiedades de la Anilina (T

promedio

= 125F)

Cp

(125F)

= 0.518

Q

ganado

= m

anilina

* Cp

anilina

* T

Q

ganado

=

Q

ganado

= 90650

Determinamos la temperatura de salida del tolueno

Cp

(155.5F)

= 0.452

Q

ganado

= -Q

perdido

90650

= -(

)

T=145.3F

- T

promedio

=(

)=155.4F

Cp

(155.4F)

= 0.452

Q

ganado

= -Q

perdido

90650

= -(

)

T=145.3F

- T

promedio

=(

)=155.4F

Cp

(155.4F)

= 0.452

Q

ganado

= -Q

perdido

90650

= -(

)

T

2

=145.3F (temperatura de salida del tolueno)

Hallamos variacin de temperatura media logartmica y luego determinamos el rea

con el Ud. supuesto: 70 (tabla 1.4-manual de intercambiadores de calor para solventes

orgnicos Ud (20-120) )

T

L

=

=27.71F

145.3F

100 F

45.3F

165.4 F

150F

15.4F

Tolueno

Anilina

Agua

cruda

AREA ESTIMADO:

A=

= 46.73 pie

2

Solventes Orgnicos UD (20-120) 70

Por lo tanto :

46.73 pie

2

< 100 pie

2

(Doble tubo)

ESTIMAMOS PROPIEDADES FISICAS

1) Propiedades fsicas a la temperatura promedio:

Propiedad FLUIDO A CALENTAR

ANILINA

125F

FLUIDO A ENFRIAR

TOLUENO

155.4 F

Cp, Btu / lb F 0.518 0.452

, cp 2.05 0.36

K, Btu / h.pie2 F 0.1 0.0843

lb/

63.65 54.29

r

0.005 0.005

3

pie

|

|

.

|

\

|

F pie hr

Btu

. .

2

2) Caractersticas de los tubos:

2x1

IPS , tubos de 20pies de longitud.

di=1.38 do=1.66

xi=0.14 at=1.5 pulg

2

Di=2.067 Do=2.38

ao=1.19 pulg

2

alt=0.435pie

2

/pie

De=0.915 Dm=1.52

3) Curso de los Fluidos:

- m

anilina

= 3500 lb/h

- m

tolueno

= 10000 lb/h

-Lado del tubo interior: Tolueno

-Lado del Anillo: Anilina

4) Calculo del Coeficiente de transferencia en el tubo interior (tolueno):

hi = Jh (

) * (

)

1/3

* (

)

0.14

di = 1.38 pulgadas *

k = 0.0843 BTU /pie F

Cp. = 0.452 BTU/Lb F

= 0.36 centipoise

Jh = necesito el numero de Reynols

Clculo del nmero de Reinols

Nre =

= 0.8712 Lb /pie hora

di = 1.38pulgadas *

Gt =

=

Gt =

= 960000 Lb/hr *pie

2

Nre =

(

)

Nre = 126721.76 126722 (Flujo turbulento)

Jh = 310 (en curva de transferencia de calor lado de los tubos en la fig24)

hi = Jh (

) * (

)

1/3

* (

)

0.14

=1

hi = 310 (

) * (

)

1/3

* (

)

0.14

hi = 379.87 Btu/hr *pie2 *F

ht = 380*

=315.9

ht = 316 Btu/hr *pie2 *F

5) Calculo del Coeficiente de transferencia en el anulo (anilina):

ho = Jh (

) * (

)

1/3

* (

)

0.14

De = 0.915 pulgadas *

k = 0.1 BTU /pie F

Cp. = 0.518 BTU/Lb F

= 2.05 centipoise

Jh = necesito el numero de Reynols

Clculo del nmero de Reinols

Nre =

= 4.961 Lb /pie hora

De = 0.915pulgadas *

Ga =

=

Ga =

= 423529.41 Lb/hr *pie

2

Nre =

(

)

Nre = 6509.6 6510

Jh = 24 (en curva de transferencia de calor lado de los tubos en la fig24)

ho = Jh (

) * (

)

1/3

* (

)

0.14

ho = 24 (

) * (

)

1/3

* (

)

0.14

ho = 92.88 93BTU/hr *pie

2

*F

6) Calculo del Coeficiente total de transferencia(limpio):

Uc =

=

Uc = 71.85 BTU/h *pie

2

*F

7) Calculo del Coeficiente total de diseo(sucio):

+ Rd =

+ 0.01

Rd =0.005 + 0.005 = 0.01

U

D

= 41.8 42 BTU/hr *pie

2

*F

8) Calculo del rea de transferencia:

A =

=

A = 77.89pies

2

< 100pies

2

9) Calculo de Longitud total del intercambiador:

L=

=

L =

L

T

= 179.1pies

10) Calculo del N de Horquillas:

N

H

=

=4.48 5 horquillas

Corregimos el L

T

= N

H

* L = 5 * 20 * 2

L

T

= 200 pies

rea corregida A= L

T

*alt

A= 200pie * 0.435

A= 87 pies

2

11) Calculo de la cada de presin en el lado del tubo interior, psia:

Pt =

- Gt =960000Lb/hr *pie

2

- = 54.29 Lb/hora

- L

T

=200 pies

- di = 1.38 pulgadas *

- g = 4.18 *10

8

pies/hr

2

- NRe = 134176

- f = 0.0035 +

=0.0054

Pt =

=5.3 psia

Pt = 5.3 < 10 psia (ok) por ser liquido.

12) Calculo de la cada de presin en el lado del tubo exterior o anulo

P

A

= P

a

+ P

es

Salida de presin en los tubos entradas y salidas

P

a

=

= Di - do = (2.067 1.66) pulg = 0.407 pulgadas

Nre =

Nre =

(

)

Nre = 2895.53

f = 0.0035 +

= 0.0128

P

a

=

P

a

= 7.07 psia

P

es

=

pies /seg

n = nmero de horquillas

g = 32.17 pies /seg

2

=

= 1.85 pies /seg

P

es

=

= 0.118 psia

P

A

= P

a

+ P

es

= 7.07 psia + 0.118psia

P

A

= 7.188 psia < 10 psia (ok) por ser liquido.

RESPUESTAS

Sern necesarias un total de 8 horquillas (3 horquillas para el primer

intercambiador y 5 horquillas para el segundo intercambiador).

Deben arreglarse en paralelo.

El factor final de obstruccin es 0.01.

6.- Un liquido se enfra desde 350 hasta 300 F, mediante otro que se calienta

desde 290 hasta 316 F, en un intercambiador de doble tubo. Cmo se

desva la diferencia verdadera de temperatura de la LMDT si,

A). El fluido caliente esta en serie y el fluido frio fluye en dos trayectorias

paralelas en contracorriente. ?

Solucin

Donde:

Fluido caliente Fluido frio Diferencias de T

- T1=350F t1=290F (

) =34F

- T2=300F t2=316F (

)=10F

1.0. Clculo de la LMDT:

LMDT = 19,61F

2.0. Clculo de la diferencia

verdadera de temperatura (t)?

- Para una corriente fra en serie y n corrientes en paralelo

) (

). (1)

Donde:

; n=2, # de corrientes fras en paralelo

Reemplazando en (1), calculamos = 0.28

- Para la diferencia mxima de temperatura es conveniente

emplear los trminos del lmite mximo de temperatura.

- Rpta: El MLDT se desva con un error de 16.73 % de la

diferencia de temperatura verdadera. Cuando se hace el

arreglo de fluido caliente en serie y el fluido frio fluye en

dos trayectorias paralelas en contracorriente.

B). El fluido caliente esta en serie y el fluido frio en tres trayectorias de flujo

paralelo a contracorriente. ?

Solucin

Donde: Fluido

caliente Fluido frio Diferencias de T

- T1=350F t1=290F (

) =34F

- T2=300F t2=316F (

)=10F

1.0. Clculo de la LMDT:

LMDT = 19,61F

2.0. Clculo de la diferencia verdadera de temperatura (t)?

- Para una corriente fra en serie y n corrientes en paralelo

) (

). (1)

Donde:

; n=3, # de corrientes fras en paralelo

Reemplazando en (1), calculamos = 0.335

- Para la diferencia mxima de temperatura es conveniente

emplear los trminos del lmite mximo de temperatura.

- Rpta: El MLDT se desva con un error de 2.4% de la diferencia

de temperatura verdadera. Cuando se hace el arreglo de fluido

caliente en serie y el fluido frio en tres trayectorias de flujo

paralelo a contracorriente

C. El rango del fluido frio en (a) y en (b) se cambia de 276F a 300F?

A). El fluido caliente esta en serie y el fluido frio fluye en dos trayectorias

paralelas en contracorriente. ?

Solucin

Donde: Fluido caliente Fluido frio Diferencias de T

- T1=350F t1=276F (

) =50F

- T2=300F t2=300F (

)=24F

1.0. Clculo de la LMDT:

LMDT = 35.424F

2.0. Clculo de la diferencia verdadera de temperatura (t)?

- Para una corriente fra en serie y n corrientes en paralelo

) (

). (1)

Donde:

; n=2, # de corrientes fras en paralelo

Reemplazando en (1), calculamos = 0.267

- Para la diferencia mxima de temperatura es conveniente

emplear los trminos del lmite mximo de temperatura.

- Rpta: El MLDT se desva con un error de 79.3 % de la

diferencia de temperatura verdadera. Cuando se hace el

arreglo de fluido caliente en serie y el fluido frio fluye en

dos trayectorias paralelas en contracorriente.

B). El fluido caliente esta en serie y el fluido frio en tres trayectorias de flujo

paralelo a contracorriente. ?

Solucin

Donde: Fluido caliente Fluido frio Diferencias de T

- T1=350F t1=276F (

) =10F

- T2=300F t2=300F (

)=34F

3.0. Clculo de la LMDT:

LMDT = 35.424F

4.0. Clculo de la diferencia verdadera de temperatura (t)?

- Para una corriente fra en serie y n corrientes en paralelo

) (

). (1)

Donde:

; n=3, # de corrientes fras en paralelo

Reemplazando en (1), calculamos = 0.2085

- Para la diferencia mxima de temperatura es conveniente

emplear los trminos del lmite mximo de temperatura.

- Rpta: El MLDT se desva con un error de 123.1% de la

diferencia de temperatura verdadera. Cuando se hace el arreglo

de fluido caliente en serie y el fluido frio en tres trayectorias de

flujo paralelo a contracorriente

PROBLEMAS PROPUESTOS DE INTERCAMBIADORES DE CALOR DE

CASCO Y TUBO

2.- Se quiere enfriar vapores de oxigeno a presin atmosfrica de 300 a 100F.,

para ello se puede utilizar como medio de enfriamiento de agua a 85F que

se puede calentar hasta 100F. se cuenta con un intercambiador de casco y

tubo de 31Ds, de 1-8 pasos, tubos de 3/4 OD por 16 BWG, la de cada

tubo es de 12 pies, con 600 tubos con arreglo triangular de Pt= 1 los

deflectores estn espaciados 24 ser adecuado el equipo para la

operacin?

H

2

O

t

1

= 85 F

Vapores de oxigeno

T

1

=300F T

2

= 100F

t

2

= 100F

TIPO Y CARACTERSTICAS DE LOS TUBOS

Ds=31 (1-8) pasos

OD 16 BWG

Los deflectores e=24

300 F

140F 100F

85F

77F

T

2

= 5 55 5F

T

1

= 2 20 00 0F

PROPIEDADES FSICAS

PROPIEDADES

FSICAS

UNIDADES

AGUA

T=92.5F

OXIGENO

T=200F

Calor

Especfico

F Lb

BTU

Cp

, 1 0.23

Viscosidad

hr Pie

LB

.

, 0.79 0.024

Conductividad

Trmica F pie hr

BTU

K

. .

,

0.359 0.01822

Densidad

3

,

pie

Lb

62.4 0.067

r

1

2

.

.

|

|

.

|

\

|

I

F pie hr

BTU

0.0005 0.003

HALLAMOS LA DENSIDAD DEL OXIGENO

(

C CA AL LC CU UL LO O D DE EL L C CA AL LO OR R E ES ST TI IM MA AD DO O

CURSO DE LOS FLUIDOS

TUBO: Agua

CASCO: oxigeno

CURSO SUPUESTO

Intercambiador de casco y tubo de de dimetro

BWG=16

Pt=1

Pasos de (1-8)

CARACTERSTICAS DE LOS TUBOS

E EX XT TE ER RN NO O

: :

3 3/ /4 4

I IN NT TE ER RN NO O

: :

0 0. .6 62 2

B BW WG G : : 1 16 6

X X

W W

: : 0 0. .0 06 65 5

a at t : : 0 0. .3 30 01 19 91 1 p pu ul lg g

2 2

a al lt t : : 0 0. .1 19 96 63 35 5 p pi ie e

2 2

/ /p pi ie e

E EQ QU UI IV VA AL LE EN NT TE E

: : 0 0. .9 93 37 75 5

CALCULO DE H

T

:LADO DE LOS TUBOS

n

t a Nt

at

* 144

' *

=

2

1572 . 0

8 * 144

30191 . 0 * 600

pies at

at

=

=

at

mt

Gt =

1572 . 0

48000

= Gt

Gt=305343.51 lb/pie

2

F

hr lb o mh

o mh

T Cp

Q

o mh

/ 48000

15 * 1

720000

*

2

2

2

=

=

A

=

figura 25 Ht= 374

CALCULO DE H

S

:

( )

1

3

0.14 *

* * *

k Cp

hs JH s

De k

|

| | | |

=

| |

\ . \ .

C=1- 3/4= 0.25

( )

62

14 . 12179

42 . 2 * 024 . 0

91 . 11627 *

12

73 . 0

*

. / 91 . 11627

29 . 1

15000

29 . 1

1 * 144

24 * 25 . 0 * 31

* 144

* *

2

2

=

=

=

=

=

=

=

=

=

=

Jh

Nre

Nre

Gs Di

Nre

F pie hr lb Gs

Gs

as

ms

Gs

pies as

as

Pt

B C Ds

as

) (

C CA AL LC CU UL LO O D DE E U Uc c : :

88 . 15

54 . 16 17 . 309

74 . 16 * 17 . 309

*

=

+

=

+

=

UC

UC

hs ht

hs ht

UC

CALCULO DE UD :

15 . 15

014 . 0

003 . 0 0005 . 0

1 1

=

=

+ =

+ =

+ =

Ud

Rd

Rd

Ro Rt Rd

Rd

UC Ud

C CA AL LC CU UL LO O D DE EL L A AR RE EA A D DE E D DI IS SE E O O

AD = (Nt)*(L.)*(alt)

AD = 600*0.19635*12

AD = 1413..72

Ft MLDT Ad

Q

UD

* *

=

95 . 0 * 42 . 1 * 2 . 1413

720000

= UD

F pie hr

BTU

UD

=

2

.

506 . 7

2

0710 . 0

506 . * 16

506 . 7 16

*

pie Rdd

Rdd

Ud Uc

Ud Uc

Rdd

=

=

A AR RE EA A R RE EQ QU UE ER RI ID DA A: :

t L

F T Ud

Q

A

. .A

=

95 . 0 * 42 . 71 * 16

720000

= A

23 . 663 = A

CLCULO DE LA CADA DE PRESIN EN LOS TUBOS

( )

( )

psi Pt

Pt

f

Nre

Gt Di

Nre

i s Di

n L Gs f

Pt

06 . 1

1 * 12 / 62 . 0 * 10 * 22 . 5

8 * 12 * 51 . 305343 * 00032 . 0

00032 . 0

95 . 8251

*

* * * 10 * 22 . 5

* * *

10

2

10

2

= A

= A

=

=

=

= A

u

CALCULO DE DE PRESIN DE RETORNO:

psi

g s

V n

104 . 0 Pr

8 * 013 . 0 Pr

*

* * 2

Pr

2

= A

= A

= A

psia Pt

Pt

Pt Pt

164 . 1

104 . 0 06 . 1

Pr

=

+ =

A + A =

CALCULO DE DE PRESIN EN EL CASCO:

( ) ( )

( )

psi Ps

Ps

f

N

e

L

N

s s De

N Ds Gs f

Ps

02 . 0

91 . 0 * 12 / 73 . 0 * 10 * 22 . 5

) 0 . 6 ( 31 * 91 . 11627 * 0022 . 0

0022 . 0

6 1

* 12 1

* * * 10 * 22 . 5

) 1 ( * *

10

2

10

2

= A

= A

=

= +

= +

+

= A

u

Si es adecuado el diseo porque la cada de presin tanto en tubos como es

casco es menor que 10psi

4.- Una solucin de NaOH de 15 B(11% de NaOH con s=1.115) se descarga

de un tanque de disolvente a razn de 50000 lb/hr a 190F y debe enfriarse

hasta 120F empleando agua a 80F. Para evitar corrosin, la temperatura del

agua de enfriamiento no debe exceder de 120F (agua de ro sin tratar). Las

cadas de presin permisibles para cada fluido son de 10 psi. La standard con

tubos de 1 OD, 14 BWG y 16 pies de longitud en diversos materiales de

construccin.

Datos: Solucin caustica de 15B, =1.4 cp a 100F, 0.43 cp a 210F, k=90%

de la del agua, Cp= 0.88Btu/lb.F.

Ser adecuado el intercambiador standard para esta operacin? Si as fuera,

De qu material debera estar construido?

Desarrollo:

Agua

80F

Q

ganado

= -Q

perdido

M

A

*Cp

A

* T

A

= (-M

B

*Cp

B

* T

B

)

M

A

* 1 *(104-80) = -(50000*0.88*(120-190))

M

A

= 128333.33 lb/h (masa de agua de rio)

120F

Agua

104F

50000 lb/h

NaOH(15B)

190F

IC- 4

120F

80 F

40F

190 F

104F

86F

Tolueno

Anilina

Agua

cruda

Hallamos variacin de temperatura media logartmica y luego determinamos el rea

con el Ud. supuesto:375 (tabla 1.4-manual de intercambiadores de calor para

solventes orgnicos Ud (250-500) )

T

L

=

=60.1F

AREA ESTIMADO:

A=

= 136.67 pie

2

Solventes Orgnicos UD (250-500) 375

Por lo tanto:

136.67 pie

2

> 100 pie

2

(Casco y tubo)

ESTIMAMOS PROPIEDADES FISICAS

1) Propiedades fsicas a la temperatura promedio:

Propiedad FLUIDO A ENFRIAR

NaOH(15B)

155F

FLUIDO A CALENTAR

AGUA DE RO

92 F

Cp, Btu / lb F 0.88 1.0

, cp 0.915 0.8

K, Btu / h.pie2 F 0.323 0.359

lb/

69.576 62.4

r

0.001 0.001

3

pie

|

|

.

|

\

|

F pie hr

Btu

. .

2

2) Curso de los Fluidos:

Lado de los tubos: Agua de ro

Lado del Casco : NaOH (15 B)

3) Caractersticas de los Tubos:

1 OD 14 BWG; L=16 ; D

o

=1 ; D

i

=0.834 , at =0.54629 pulg

2

;

alt=0.26180 pie

2

/pie D

e

=1.25 X=0.083

4) Estimamos el nmero de tubos:

136.67pies

2

= (Nt)*(16 pies)*(0.2618

)

Nt = 32.63 33 tubos

NOTA: La variacin de temperatura <200F por lo tanto placa fija

Arreglo cuadrangular (mayor acceso a la limpieza) tubos de 1 OD

Pt=1

PRIMER TANTEO

D

S =

12 Nt = 40 tubos

N D

S

Nt estimacin

1 12 45 3ero

2 12 40 1ero

4 12 40 2do

8

17

96 4to

Calculo de Ft

R =

= 2.92

S=

= 0.22

Ft = 0.89 figura 25

Velocidad =

NaOH(15B) va por el casco 50000 Lb/hora

Agua de ro tubos 128333.33 Lb/hora

Gt =

=

at =

=

pie

2

= 0.0759 pies

2

Gt =

= 1690821.2Lb/hr *pie

2

Velocidad =

= 7.53 pie/s

La velocidad debe ser > a 3 pies/segundo para q el r=0.001

5) Calculo del coeficiente de pelcula en el lado de los tubos(ht):

En la fig. 25 se calcula el hi = 1630 T

promedio

=92F y v=7.53pie/s

El factor de correccin por ser tubos de 14 BWG es 0.95 de la tabla que est

arriba de la fig 25 del manual de intercambiadores de calor.

hi= 1630* 0.95 = 1548.5

ht = hi *

= 1548.5 *

= 1291.45

ht = 1291.45

6) Calculo del coeficiente de pelcula en el lado del casco(hs):

*(12) e 12

2.4 e 12

e

promedio

= (12+2.4)/2 = 7.2 8

e =8

- a

s

=

= 0.33

a

s

= 0.33

c= P

t

-1 = 1.25-1 = 0.25

c=0.25

- G

s

= m

s

/a

s

=50000 / 0.133 =375000

G

s

= 375000

- N

Re

=

N

Re

= 13971.68 J

H

= 66

- h

s

= J

H

(

h

s

= 66*

h

s

= 470.4 471

7) Calculo del coeficiente total limpio U

c

ht hs

ht hs

Uc

+

=

*

345

. .

2 . 345

471 1292

471 * 1292

2

= =

+

=

F pie hr

Btu

Uc

8) Calculo del coeficiente total de diseo U

D

Rd

c

=0.001+0.001=0.002

F pie hr

Btu

Ud 204

. .

1 . 204

2

= =

no est en el rango estimado (250- 500).

Corregimos:

pie pie pie Ad / 2618 . 0 * 16 * 40

2

=

Ad = 167.55 pie

2

Rd

Uc Ud

+ =

1 1

Ad =167.55 pie

2

Factor Trmico, Ft=?

22 . 0 92 . 2 = = S R

Si R = 2.92 Ft = 0.89

Ft MLDT Ad

Q

UD

* *

=

UD= 343.67

F pie hr

Btu

. .

2

0000129 . 0

1 1

= =

UC UD

Rd

D

El factor de obstruccin es mayor (Rd

D

> Rd

C

= 0.0000129 >0.002) no se cumple

SEGUNDO TANTEO

D

S =

12 Nt = 40 tubos

Calculo de Ft

R =

= 2.92

S=

= 0.22

Ft = 0.89 figura 25

Velocidad =

NaOH(15B) va por el casco 50000 Lb/hora

Agua de ro tubos 128333.33 Lb/hora

Gt =

=

at =

=

pie

2

= 0.0379 pies

2

Gt =

= 3386103.694Lb/hr *pie

2

Velocidad =

= 15.07 pie/s

La velocidad del agua no est en el rango de (1-10) por lo tanto no se cumple.

TERCER TANTEO

D

S =

12 Nt = 45 tubos

Calculo de Ft

R =

= 2.92

S=

= 0.22

Ft = 0.89 figura 25

Velocidad =

NaOH(15B) va por el casco 50000 Lb/hora

Agua de ro tubos 128333.33 Lb/hora

Gt =

=

at =

=

pie

2

= 0.1707 pies

2

Gt =

= 751806.268 Lb/hr *pie

2

Velocidad =

= 3.346 pie/s

Calculo del coeficiente de pelcula en el lado de los tubos(ht):

En la fig. 25 se calcula el hi = 840 T

promedio

=92F y v=3.346pie/s

El factor de correccin por ser tubos de 14 BWG es 0.95 de la tabla que est

arriba de la fig 25 del manual de intercambiadores de calor.

hi= 840* 0.95 = 798

ht = hi *

= 798 *

= 665.532

ht = 665.532

Calculo del coeficiente total limpio U

c

ht hs

ht hs

Uc

+

=

*

6 . 275

. .

6 . 275

4 . 470 532 . 665

4 . 470 * 532 . 665

2

= =

+

=

F pie hr

Btu

Uc

8) Calculo del coeficiente total de diseo U

D

Rd

c

=0.001+0.001=0.002

F pie hr

Btu

Ud 178

. .

67 . 177

2

= =

no est en el rango estimado (250- 500).

Corregimos:

pie pie pie Ad / 2618 . 0 * 16 * 45

2

=

Rd

Uc Ud

+ =

1 1

Ad = 188.496pie

2

Ad =188.496 pie

2

Factor Trmico, Ft=?

22 . 0 92 . 2 = = S R

Si R = 2.92 Ft = 0.89

Ft MLDT Ad

Q

UD

* *

=

UD= 305.48

F pie hr

Btu

. .

2

00035 . 0

1 1

= =

UC UD

Rd

D

El factor de obstruccin es mayor (Rd

D

> Rd

C

= -0.00035 >0.002) no se cumple

RPTA: No es adecuado el intercambiador estndar para esta operacin.

6.- En la planta de alimentos se quiere disear un intercambiador de calor con

la finalidad de calentar 6640 lb/hr de una solucin acuosa desde 50F hasta

82.4F para lo cual se usa vapor de agua de 250F. la planta dispone de tubos

de 2x3 IPS de 6 pies de longitud de acero inoxidable 304, de placas de

400mm x 60mm y 0.5 mm de espesor tambin de acero inoxidable 304 y de

tubos 3/8, 16 BWG, en cantidades suficientes como para la construccin de

cualquier tipo de intercambiador de calor. En un estudio preliminar, se ha

determinado que para calentar la solucin acuosa, la transferencia de calor en

ambos se realiza correctamente, y la relacin en costos entre un

intercambiador de calor de doble tubo, de placas, y de casco y tubos es de 1:

2.5: 2.2respectivamente. Disee el equipo ms adecuado, y si tuviera que

elegir entre dos de los equipos, elija el ms econmico.

Las propiedades de la solucin acuosa a temperatura media son:

Cp=1.045 Btu/lb.F

u= 18.5 lb/pie.hr

k= 0.346(Btu/pie2.hr.F)

-1

=62.8lb/pie3

r=0.0035

Solucin:

o Ta

promedio

= 250F (del vapor de agua)

o ta

promedio

= 66.2F (de la solucin acuosa)

250

82.4

167.6

250

50

200F

Diseo rpido

1.0. Balance trmico:

Con respecto a la solucin acuosa

Q=m*Cp*T

Con respecto al vapor de agua. En la tabla termodinmica a

250C encontramos el calor latente de vaporizacion que es 945.5

Btu/lb.

2.0. Calculo de la LMDT:

3.0. Calculo del rea de transferencia:

Donde el

= (100 - 500) Btu/hr.pie2.F

Para solucin acuosa con viscosidad > 2 cp vapor =150 Btu/hr.pie2.F

< 100 pies2; I.C. doble tubo

4.0. Propiedades de los fluidos:

5.0. Cu

rso de

los

fluidos.

-Po

r el tubo

interior: vapor de agua

- Por el anulo: solucin acuosa

6.0. Caractersticas de los tubos

Del anulo Del tubo interior

o Di=3.068 -. di= 2.067

o Do=3.5 -. do=2.38

o At=2.944 pulg

2

-. at=2.944 pulg

2

o Deq=1.575 -. alt=0.622 pie

2

/pie

7.0. Calculo del coeficiente de pelcula en el tubo interior (ht) para el vapor de

agua:

) (

Como se hace pasar vapor de agua por los tubos: h

t

= 1500 BTU/h.pie

2

.F por teora.

8.0. Calculo del coeficiente de pelcula en casco h

s

(para la solucin

acuosa)

Propiedades Solucin acuosa (66.2F) Vapor de agua (250F)

; Btu/lb ------- 945.5

Cp; Btu/lb.F 1.045 ---------

u; lb/pie.hr 18.5 0.03146

k; Btu/pie2.hr.F)

-1

0.346 0.346

; lb/pie3 62.8 0.072443

r 0.0035 0

En la fig. 24 con N

Re

hallamos J

H

=8

) (

Clculo de t

w

, que es la temperatura en la pared del tubo.

Ta

promedio

= 250F (V.de agua) ta

promedio

= 66.2F (Sol. acuosa)

9.0. Calculo del coeficiente total de calor limpio Uc:

10.0. Calculo del coeficiente total de calor de diseo sucio Ud:

donde : Rd = r

sol. acuosa

+ r

vapor de agua = 0.0035

OK dentro del

rango

11.0. Calculo del rea:

12.0. Calculo de Lt:

13.0. Calculo del # de horquillas (Nh):

Lt

corregida

:

Area corregida:

14.0. Calculo de la cada de presin en el tubo interior (Pt):

Datos:

-.

-.

-. = 0.072443 lb/pie3

Menor a 1 psi, por ser gaseoso, est OK

15.0. Calculo de la cada de presin en el anulo (Po):

Datos para calcular :

-.

-.

-.

Datos para calcular :

-.

-.

Finalmente:

Menor a 10 psi, por ser liquido, est OK

El tipo de I.C. a disear es de doble tubo por que tiene baja rea de

transferencia y su costo de diseo es el menor.

8.- Se requiere calentar 70 000 lb/h de etanol 100% desde 60F hasta 140F a

presin atmosfrica. Para el calentamiento se emplea vapor de agua saturado

a 2301F. Se dispone de tubos OD, 14 BWG y 10 pie de longitud. La

resistencia a la incrustacin del vapor de agua se considera despreciable.

Qu tipo de intercambiador se requiere para esta operacin y cules son sus

caractersticas?

1.-

Balance trmico:

Cp etanol a 100F =0.63 BTU/lb.F

= 920 BTU/lb.F (fig. 12)

Hallando la masa de vapor:

2.- Diseo rpido U

d

estimado = 75 (entre 50 y 100)

Hallando el factor de correccin de LMDT:

Como R=0,

230

60

230

140

90

3.- Propiedades Fsicas:

Propiedades

especificas

Etanol

(T=100F)

Vapor agua

(T=221F)

Cp (Btu/Lb.F ) 0.62 0.45

0.85 0.0127

r 0.001 ------

k 0.105 0.01395

49.35 0.036

4.- Calculo de A:

El IC ser de Casco y Tubo.4.-

5.- Curso de los fluidos

Lado de TUBOS: Vapor de Agua

Lado de CASCO: Etanol 100%

Tomando como gua el texto de Donald Kern, por ser vapor de agua, se le hace pasar

por los tubos, debido a que el condensado puede ser corrosivo, adems se trabaja el

intercambiador, como si fuera un condensador 1-2, ya que el vapor va a ceder su calor

latente al etanol, condensndose en el interior de los tubos.

Para el vapor de agua:

t

c

t = 707-230=477F

agua = 9220BTU/lb

6.- Caractersticas de los tubos:

OD 14 BWG

D

0

=0.75

.=0.19635

D

i

=0.584 D

e

=0.93750

.=0.26787 L=10pie

Arreglo P

t

=15/16

N

t

=191 tubos

Como se hace pasar vapor de agua por los tubos: h

t

= 1500 BTU/h.pie

2

.F

7.- Hallando el coeficiente de pelcula en casco h

s

(para etanol)

Para IC 1-2, de acuerdo a las diferencias de temperaturas, el IC ser de PLACA

FIJA

N

t

=193 D

s

=15 =15.25

D

e

= 0.55

En la fig. 28 con N

Re

hallamos J

H

=48

)(

8.- Calculo de coeficiente total de calor limpio U

c

:

9.- Calculo del coeficiente total de calor de diseo U

D

:

OK dentro del rango

OK

10.- Hallando la cada de presin en TUBOS:

)

Con N

Re

en la fig. 26, f=0.00022

OK

11.-Calculo de cada de presin en lado de CASCO:

n=1 De= 0.55

s=1.19 s=0.79

G

S

=361 197.11

Hallando f en la fig. 29 f=000022

OK

10.- Una planta qumica emplea un intercambiador de calor de casco y tubo

para enfriar 12000lb/hr de aceite mineral desde 200F hasta 100F el

intercambiador tiene 8 pasos en el lado de los tubos y un paso en el lado

del casco. Las cadas de presin en el tubo y en el casco son 2.4 y 1.0psi

respectivamente. El valor calculado del coeficiente total en base a la

superficie limpia (Uc) es igual a 80 BTU/hrpie

2

F, los coeficientes de

pelcula Hi Y Ho son iguales. Asuma que la resistencia de la pared de los

tubos es despreciable.

Como resultado de una ampliacin de la planta el flujo de aceite

incrementara en un 50%. Ser posible utilizar el mismo intercambiador para

enfriar el flujo alimentado de aceite desde 200 hasta 100F, o sera

necesario comprar un intercambiador adicional.

Debido a las limitaciones de las capacidades de las bombas existentes las

cadas de presin mxima permisible en el lado de los tubos y en el lado

del casco son 6 y 10 psi respectivamente. La temperatura de salida del

agua permitida como mximo es de 120F.

Se puede considerar que la cada de presin tanto en el lado de los tubos

como en el lado del casco es proporcional V

2

Y hi y ho son proporcionales

a V

0.8

y V

0.5

respectivamente (v es la velocidad de flujo en pie/sg).

Datos Nt=72 L=16pies 1OD 12 BWG

Aceite mineral Cp=0.45 btu/lbF S=0.825 u=7.34cp

H

2

O

t

1

= 77 F

Aceite mineral

T

1

=200F T

2

= 100F

t

2

= 120F

F

T

T

T T

T

L

73 . 45

ln

2

1

2 1

=

|

|

.

|

\

|

A

A

A A

= A

AMPLIACION DE PLANTA

FLUJO DE ACEITE aumenta 50% entonces 18000lb/hr

Ser posible utilizar el mismo intercambiador de calor.

CAIDAS MAXIMAS PERMISIBLES

Tubos < 6 psi

2

Vt Pt = A

Tubos < 10 psi

2

Vs Ps = A

CARACTERSTICAS DEL INTERCAMBIADOR

8 . 0

Vi hi =

5 . 0

Vo ho =

DATOS

Nt= 72 L= 16pies 1`` OD 16BWG

Aceite mineral :

Cp= 0.45 Btu/lbF S= 0.825 = 7.34cp

200 F

100F 120F

77F

77F

T

2

= 2 23 3F

T

1

= 8 80 0F

PROPIEDADES FSICAS

PROPIEDADES

FSICAS

UNIDADES

AGUA

T=92.5F

ACEITE

T=200F

Calor

Especfico

F Lb

BTU

Cp

, 1 0.45

r

1

2

.

.

|

|

.

|

\

|

I

F pie hr

BTU

0.003 0.002

CURSO DE LOS FLUIDOS

TUBO: Agua

CASCO: Aceite

CARACTERSTICAS DE LOS TUBOS

1``OD 12 BWG

Do=1`` Di=0.752``

Alt= 0.26180 Atv= 0.48029pulg2

Entonces:

Nt= 72 n=8

4

1

1 = Pt

4

1

17 = Ds

F F T 100 100 200 = = A

Por lo tanto es de placa fija

C CA AL LC CU UL LO O D DE E U Uc c : :

h ht t= = h hs s U Uc c= =8 80 0

160

160

2

80

*

2

=

=

=

+

=

hs

ht

ht

ht

hs ht

hs ht

UC

CALCULO DE UD :

14 . 57

005 . 0

002 . 0 003 . 0

1 1

=

=

+ =

+ =

+ =

Ud

Rd

Rd

Ro Rt Rd

Rd

UC Ud

C CA AL LC CU UL LO O D DE EL L A AR RE EA A D DE E D DI IS SE E O O

AD = (Nt)*(L.)*(alt)

AD = 72*0.26180*16

AD = 301.5936

C CA AL LC CU UL LO O D DE EL L C CA AL LO OR R E ES ST TI IM MA AD DO O

Q= 12000*0.45*(200-100)

Q=540000BTU/h

33 . 2

77 120

100 200

=

= R

35 . 0

77 200

77 120

=

= S

98 . 0 = ft

Ft MLDT Ad

Q

UD

* *

=

98 . 0 * 73 . 45 * 5936 . 301

540000

= UD

F pie hr

BTU

UD

=

2

.

40

2

0125 . 0

40 * 80

40 80

*

pie Rdd

Rdd

Ud Uc

Ud Uc

Rdd

=

=

A AR RE EA A R RE EQ QU UE ER RI ID DA A: :

t L

F T Ud

Q

A

. .A

=

98 . 0 * 73 . 45 * 40

540000

= A

2

24 . 301 pies A =

A AH HO OR RA A A AN NA AL LI IZ ZA AR RE EM MO OS S P PA AR RA A E EL L F FL LU UJ JO O M MA AS SI IC CO O D DE E A AC CE EI IT TE E

M MI IN NE ER RA AL L

Q= m*cp*T

Q= 18000*0.45*(200-100F)

Q=810000 BTU/h

Ft MLDT Ad

Q

UD

* *

=

98 . 0 * 73 . 45 * 5936 . 301

810000

= UD

F pie hr

BTU

UD

=

2

.

93 . 59

2

0042 . 0

93 . 59 * 80

93 . 59 80

*

pie Rdd

Rdd

Ud Uc

Ud Uc

Rdd

=

=

Rdd < Rdc

0.0042 < 0.005 NO CUMPLE

A AH HO OR RA A V VE ER RI IF FI IC CA AM MO OS S A AR RE EA AS S

t L

F T Ud

Q

Ac

. .A

=

98 . 0 * 73 . 45 * 40

810000

= Ac

2

85 . 451 pies Ac =

Ad < Ac

301.5936 < 451.85 NO CUMPLE

POR LO TANTO:

N o es recomendable utilizar el mismo intercambiador de calor ya que el

rea de diseo debe ser mayor que el rea calculada debido a esto la

planta qumica debe de comprar un intercambiador de calor adicional.

12.-En un proceso de una planta qumica se enfran 100000 lb/h de vapor de

oleofina desde 190 a 110F .para el enfriamiento se emplea agua de rio desde

80 hasta 120F.En esta operacin se est usando un intercambiador de calor

de casco y tubos 1-6(DI=25,N

t

=226).El dpto. de diseo de planta ha detectado

que la eficiencia de la operacin no es la requerida(el vapor de oleofina no se

enfra hasta la temperatura deseada).Para dar solucin a este problema se

pide a usted investigue la deficiencia. Con el fin de mejorar la eficiencia, solo

sugiera usar un intercambiador 3-12 que se halla disponible en la planta

(DI=25,N

t

=228 tubos)

a) Cuales son las causas de la ineficiencia de la operacin del

intercambiador?

b) Se podr usar el intercambiador 3-12 en lugar del 1-6 en forma

satisfactorio? Porque? (para esta pregunta solo considere las

operaciones trmicas del intercambiador y no las cadas de presin)

Clculos para intercambiador de calor de caso y tubos 3-12

DI=25 N

T

=228

Hallando las propiedades del vapor de oleofina y del agua a su temperatura

promedio que son de 150F Y 100F respectivamente.

Propiedades

especificas

Vapor de

oleofina

agua

Cp (Btu/Lb.F

)

0.42 1

0.011 1.65

r 0.001 0.002

k 0.013 0.363

0.25 62.47

Vapores de oleofina

100000lb/h T

1

=190F

T

2

=110

F.44.

..44...4

4.44F

F

Agua

t

1

=80F

t

2

=120F

1.- Haciendo el balance trmico con respecto al vapor de olefina

Q=m

vapor de oleofina

*Cp*T

Q=100000 lb/h*0.42 Btu/Lb.F*(190-110)F

Q=3360000BTU/h

2.- Curso de los fluidos

Lado de los tubos: agua de rio

Lado del casco: vapor de oleofina

3.- Caractersticas de los tubos: Tabla 1.1

1OD 16 BWG

D

0

=1

.=0.26180

D

i

=0.87 D

e

=1.25000

.=0.59447 L=12pie

Arreglo

5- Calculo de LMDT

LMDT=

190F

120F

70F

110F

80F

30F

7.- Hallamos la masa de agua

Q=m

agua

*Cp*T

3360000 BTU/h =m

agua

lb/h*1Btu/Lb.F*(120-80)F

m

agua =

84000 lb/h

Calculo de H

t

En fig. con V y la T

prom

del agua hallamos y corregimos H

t

=

1170*0.935=1093.95 BTU/h

Corrigiendo el H

t

:

Calculo del coeficiente de pelcula en el casco H

s

D

s

=23.25 P

t

= 5/4 OD

C=0.25

e=13.95

En la fig. 28 con N

Re

hallamos J

H

=500

)(

Calculo del coeficiente total de transferencia limpio U

c

Calculo del coeficiente total de transferencia sucio U

D

Hallando el rea de diseo:

A

d

= 228*0.26180*12

A

d

=717pie

2

Determinando el U

D

de diseo:

Clculos para intercambiador de calor de casco y tubos 1-6

DI=25 N

T

=226

Calculo de H

t

En fig. con V y la T

prom

del agua hallamos y corregimos H

t

= 680*0.935=635.8

BTU/h

Corrigiendo el H

t

:

Calculo del coeficiente de pelcula en el casco H

s

D

s

=23.25 P

t

= 5/4 OD

C=0.25

e=13.95

En la fig. 28 con N

Re

hallamos J

H

=500

)(

Calculo del coeficiente total de transferencia limpio U

c

Calculo del coeficiente total de transferencia sucio U

D

Hallando el rea de diseo:

A

d

= 226*0.26180*12

A

d

=710pie

2

Determinando el U

D

de diseo:

b)Rpta: Si se podr usar en forma satisfactoria el intercambiador de calor 3-12

porque factores como ht, Ud JH Y Uc proporcionan una mayor transferencia de

calor que en el I.C 1-6 , adems el fluido pasara ms veces por el casco y

tambin por los tubos esto generara un mayor tiempo de residencia del fluido y

por consiguiente una mayor transferencia de calor a pesar de tener pantallas

ms cortas.

a)

- Con el paso del tiempo se acumulan depsitos sobre las superficies de

transferencia de calor de los intercambiadores que incrementan la

resistencia trmica y hacen que disminuya la velocidad de transferencia

de calor. El efecto neto de la acumulacin de depsitos se cuantifica

mediante el llamado factor de incrustacin, Rf , que est tabulado para

los diferentes fluidos. La acumulacin puede producirse en la pared

interior, en la exterior o en las dos simultneamente lo cual se reflejar

en el coeficiente global de transferenica de calor.

- Es posible que la masa de fluido refrigerante en este caso el agua no

sea la cantidad requerida para enfriar la corriente de vapor de oleofina.

4) En un intercambiador de calor de doble tubo, un fluido se enfra de 300 a

275F calentando un fluido frio de 100 a 290F. Si el fluido caliente esta en

serie, Cmo sera la diferencia verdadera de temperatura dividiendo la

corriente caliente en: (a) dos corrientes paralelas y (b) en tres corrientes

paralelas?

Haciendo que el fluido caliente este en serie para hallar LMDT

Haciendo que el fluido caliente valla en 2 corrientes paralelas, entonces

el fluido frio ira en serie.

275

100

175

300

210

90

T

2

=275F

t

1

=100F

T

1

=300F

T

2

=290F

Para la corriente fra en serie, n corrientes calientes en paralelo:

R=0.263

Conclusin:

La diferencia de temperatura no cambiaria considerablemente, ya que LMDT es

127.8F y el

Haciendo que el fluido caliente valla en 3 corrientes paralelas, y que el

fluido frio este en serie

R=0.395

8) Se desea enfriar una mezcla gaseosa de 2570 lb/hr de CO, 12.8 lb/hr de

CH

3

I y 2.4 lb/hr CH

3

COOH, desde 140F hasta 83F a 102 psia. Para el

enfriamiento se debe usar agua a 77F Se dispone de tubos de 4 y de 3 IPS

con numero de cedula 40.

Se permite una cada de presin de 5psi en cada corriente. Se puede usar un

intercambiador de doble tubo? De ser as, cuantas horquillas tendra el arreglo

del intercambiador?

Q

ganado

= -Q

perdido

m*1*(104-77)= -(

)

m= 1356.225 lb/h de agua

Mezcla

gaseosa

83F

Agua

104F

2585.2 lb/h

Mezcla

gaseosa

140F

Agua

77F

IC- 4

83F

77 F

6F

140 F

104F

36F

M. gaseo

Agua

Agua

cruda

Hallamos variacin de temperatura media logartmica y luego determinamos el rea

con el Ud. supuesto: 26 (tabla 1.4-manual de intercambiadores de calor para solventes

orgnicos Ud (2-50) )

T

L

=

=16.74

AREA ESTIMADO:

A=

= 84.33 pie

2

Solventes Orgnicos UD (2-50) 26

Por lo tanto :

84.33 pie

2

< 100 pie

2

(Doble tubo)

ESTIMAMOS PROPIEDADES FISICAS

1) Propiedades fsicas a la temperatura promedio:

Propiedad FLUIDO A CALENTAR

AGUA

90.5F

FLUIDO A ENFRIAR

M.gaseosa

111.5 F

Cp, Btu / lb F 1 0.2485

, cp 0.81 0.0189

K, Btu / h.pie2 F 0.358 0.01068

lb/

62.4 0.47

r

0.001 0.01

3

pie

|

|

.

|

\

|

F pie hr

Btu

. .

2

2) Caractersticas de los tubos:

4x3 IPS , tubos de 20pies de longitud.

di=3.068 do=3.5

xi=0.216 at=7.38 pulg

2

Di=4.026 Do=4.5

ao=3.14 pulg

2

alt=0.917pie

2

/pie

De=1.14 Dm=3.284

3) Curso de los Fluidos:

- M

gases

= 2585.2 lb/h

- M

agua

= 1356.23 lb/h

-Lado del tubo interior: gases

-Lado del Anillo: Agua

4) Calculo del Coeficiente de transferencia en el tubo interior (mezcla gaseosa):

hi = Jh (

) * (

)

1/3

* (

)

0.14

di = 3.068 pulgadas *

k = 0.01068 BTU /pie F

Cp. = 0.2485 BTU/Lb F

= 0.0189 centipoise

Jh = necesito el numero de Reynols

Clculo del nmero de Reinols

Nre =

= 0.0457 Lb /pie hora

di = 3.068pulgadas *

Gt =

=

Gt =

= 50442.93 Lb/hr *pie

2

Nre =

(

)

Nre = 281966.32 281966

Jh = 590 (en curva de transferencia de calor lado de los tubos en la fig24)

hi = Jh (

) * (

)

1/3

* (

)

0.14

=1

hi = 590 (

) * (

)

1/3

* (

)

0.14

hi = 25.16 Btu/hr *pie2 *F

ht = 25.16*

=22.05

ht = 22.05 Btu/hr *pie2 *F

5) Calculo del Coeficiente de transferencia en el anulo (agua):

ho = Jh (

) * (

)

1/3

* (

)

0.14

De = 1.14 pulgadas *

k = 0.358 BTU /pie F

Cp. = 1 BTU/Lb F

= 0.81 centipoise

Jh = necesito el numero de Reynols

Clculo del nmero de Reinols

Nre =

= 1.9602 Lb /pie hora

De = 1.14pulgadas *

Ga =

=

Ga =

= 62196.31 Lb/hr *pie

2

Nre =

(

)

Nre = 3014.31 3014

Jh = 12.8 (en curva de transferencia de calor lado de los tubos en la fig24)

ho = Jh (

) * (

)

1/3

* (

)

0.14

ho = 12.8 (

) * (

)

1/3

* (

)

0.14

ho = 85 BTU/hr *pie

2

*F

6) Calculo del Coeficiente total de transferencia(limpio):

Uc =

=

Uc = 17.51 BTU/h *pie

2

*F

7) Calculo del Coeficiente total de diseo(sucio):

+ Rd =

+ 0.01

Rd =0.01 + 0.001 = 0.011

U

D

= 14.68 15 BTU/hr *pie

2

*F

8) Calculo del rea de transferencia:

A =

= 145.8

A = 145.8pies

2

< 200pies

2

9) Calculo de Longitud total del intercambiador:

L=

=

L =

L

T

= 159 pies

10) Calculo del N de Horquillas:

N

H

=

=3.975 4 horquillas

Corregimos el L

T

= N

H

* L = 4 * 20 * 2

L

T

= 160 pies

rea corregida A= L

T

*alt

A= 160pie * 0.917

A= 146.72 pies

2

11) Calculo de la cada de presin en el lado del tubo interior, psia:

Pt =

- Gt =50442.93Lb/hr *pie

2

- = 0.47 Lb/pie

3

- L

T

=160 pies

- di = 3.068 pulgadas *

- g = 4.18 *10

8

pies/hr

2

- NRe = 281966.32

- f = 0.0035 +

=0.0049

Pt =

=0.55 psia

Pt = 0.55 < 5 psia (ok)

12) Calculo de la cada de presin en el lado del tubo exterior o anulo

P

A

= P

a

+ P

es

Salida de presin en los tubos entradas y salidas

P

a

=

= Di - do = (4.026 3.5) pulg = 0.526 pulgadas

Nre =

Nre =

(

)

Nre = 1390.81

f = 0.0035 +

= 0.0161

P

a

=

P

a

= 0.12 psia

P

es

=

pies /seg

n = nmero de horquillas

g = 32.17 pies /seg

2

=

= 0.28 pies /seg

P

es

=

= 0.0021 psia

P

A

= P

a

+ P

es

= 0.12 psia + 0.0021psia

P

A

= 0.1221 psia < 5 psia (ok).

Rpta: Si se puede usar un intercambiador de doble tubo de 4*3

IPS, el arreglo del intercambiador tendra 4 horquillas.

18) Para enfriar 140000 lb/hr de extracto butlico desde 88F hasta 41F se

tiene una solucin de cloruro de calcio a 24.8F que puede calentarse hasta

41F. Para realizar tal operacin se quiere disear y construir un

intercambiador de calor, y para ello se cuenta con tubos de 3/4" OD, 16

BWG, 8 pies de longitud, y de acero inoxidable 304. Las propiedades fsicas

de los fluidos son:

Extracto butlico @ 64.5F Cloruro de calcio @ 32.9F

Cp 0.56 0.68 Btu/lb.F

3.7 5.1 cp

k 0.096 0.32 Btu/hr.pie.F

r 0.001 0.0035

Cloruro de calcio

t

1

= 24.8 F

estracto butlico

T

1

=88F T

2

= 41F

140000 Lb/hr

t

2

= 41F

CALCULO DEL CALOR NECESARIO

Q= m*cp*T

Q= 140000*0.56*(47F)

Q=3684800 BTU/h

CALCULO DEL FLUJO MASICO DEL CaCl2

hr lb mcacl

mcacl

T Cp

Q

mcacl

/ . 2796 . 334495

2 . 16 * 68 . 0

3684800

*

2

2

2

=

=

A

=

DISEO RAPIDO

F

T

T

T T

T

L

91 . 28

ln

2

1

2 1

=

|

|

.

|

\

|

A

A

A A

= A

Estimac. de U=40-100 promedio U=70

L

T Ud

Q

A

A

=

.

91 . 28 * 70

3684800

= A

2

1821 pies A =

PROPIEDADES FSICAS

PROPIEDADES

FSICAS

UNIDADES

EXTRACTO

BUTILOCO

T=64.5F

CLORURO

DE CALCIO

T=32.9F

Calor

Especfico

F Lb

BTU

Cp

, 0.56 0.68

Viscosidad

hr Pie

LB

.

, 3.7*2.42 5.1*2.42

Conductividad

Trmica F pie hr

BTU

K

. .

,

0.096 0.32

r

1

2

.

.

|

|

.

|

\

|

I

F pie hr

BTU

0.001 0.0035

88 F

41F 41F

24.8F

77F

T

2

= 1 16 6. .2 2F

T

1

= 4 47 7F

CURSO DE LOS FLUIDOS

TUBO: cloruro de calcio

CASCO: extracto butlico

CURSO SUPUESTO

Intercambiador de casco y tubo de de dimetro

BWG=16

Pt=15/16

Pasos de (1-4)

CARACTERSTICAS DE LOS TUBOS

E EX XT TE ER RN NO O

: :

0 0. .7 75 5

I IN NT TE ER RN NO O

: :

0 0. .6 62 2

B BW WG G : : 1 16 6

a at t : : 0 0. .1 19 96 63 35 5 p pu ul lg g

2 2

a al lt t : : 0 0. .3 39 92 27 70 0 p pi ie e

2 2

/ /p pi ie e

E EQ QU UI IV VA AL LE EN NT TE E

: : 0 0. .9 93 37 7

E ES SP P D DE EF FL LE E : : 1 12 2

ESTIMADO DEL NUMERO DE TUBOS

alt L

A

Nt

*

=

3927 . 0 * 8

1821

= Nt

580 = Nt

CALCULO DE H

T

:LADO DE LOS TUBOS

at

mt

Gt =

19635 . 0

2796 . 334495

= Gt

Gt=1703566.486 lb/pie

2

F

24

24 .

55 . 7131

42 . 2 * 1 . 5

486 . 1703566 *

12

62 . 0

*

=

=

=

=

Jh

N f igura

Nre

Nre

Gt Di

Nre

442

32 . 0

42 . 2 * 1 . 5 * 68 . 0

*

12 / 62 . 0

32 . 0

* 24

3 / 1

=

|

.

|

\

|

|

.

|

\

|

=

ht

ht

HT CORREGIDO

Ht=442*di/do=442*0.62/0.75

Ht=365

CALCULO DE H

S

:

( )

1

3

0.14 *

* * *

k Cp

hs JH s

De k

|

| | | |

=

| |

\ . \ .

C=0.9375- 0.75= 0.1875

( )

50

2 . 9722

42 . 2 * 7 . 3

55 . 155555 *

12

75 . 0

*

. / 55 . 155555

9 . 0

140000

9 . 0

16

15

* 144

24 * 1875 . 0 * 27

* 144

* *

2

2

=

=

=

=

=

=

=

=

=

=

Jh

Nre

Nre

Gs Di

Nre

F pie hr lb Gs

Gs

as

ms

Gs

pies as

as

Pt

B C Ds

as

3 . 109

32 . 0

42 . 2 * 7 . 3 * 68 . 0

*

12 / 75 . 0

32 . 0

* 50

3 / 1

=

|

.

|

\

|

|

.

|

\

|

=

hs

hs

C CA AL LC CU UL LO O D DE E U Uc c : :

84

36 . 109 365

36 . 109 * 365

*

=

+

=

+

=

Uc

Uc

hs ht

hs ht

UC

CALCULO DE UD :

035 . 61

005 . 0

0035 . 0 001 . 0

1 1

=

=

+ =

+ =

+ =

Ud

Rd

Rd

Ro Rt Rd

Rd

UC Ud

C CA AL LC CU UL LO O D DE EL L A AR RE EA A D DE E D DI IS SE E O O

AD = (Nt)*(L.)*(alt)

AD = 608*0.2937*8

AD = 1428.56

9 . 2

8 . 24 41

41 88

=

= R

1

8 . 24 41

8 . 24 41

=

= S

96 . 0 = ft

Ft MLDT Ad

Q

UD

* *

=

96 . 0 * 91 . 28 * 56 . 1428

3684800

= UD

F pie hr

BTU

UD

=

2

.

12 . 90

Uc > Ud

84 > 90.12 NO CUMPLE

Por lo tanto a estas condiciones no cumple este intercambiador de

calor porque el coeficiente (Uc) tiene que ser mayor que el coeficiente

de diseo (Ud)

20) En una nueva instalacin es necesario precalentar 149000 lb/hr de aceite

crudo 34 API de 170 a 285F, correspondiente al plato de alimentacin de una

torre fraccionadora. Hay una lnea de gasoil de 33 API que pasa cerca de la

torre a 530F, disponible en cantidades relativamente ilimitadas .Debido a que

el costo de bombeo de gasoil, fro es prohibitivo, la temperatura de gasoil del

intercambiador, de regreso a la lnea, no deber ser menor de 300F.

Se dispone de un intercambiador 1-2 de 25 pulgadas Di con 252 tubos de 1

pulgada de DE, 13 BWG y 160largo, arreglados es seis pasos en arreglo

triangular de 1 de paso.

Los deflectores de la coraza estn espaciados a 5 pulgadas de los centros .Se

permite una cada de presin de 10 lb/pulg2 en el gasoil y de 15 lb/pulg en la

lnea de alimentacin.

Ser el intercambiador aceptable si se limpia. Si es as, cul ser el factor de

obstruccin?.

Para el gasoil las viscosidades son 0.4 centipoises a 530F y 0.7

centipoises a 300F. Para el crudo, las viscosidades son 0.9

centipoises a 285F y 2.1 centipoises a 170F (interplese F vs

Centipoises en un papel logartmico).

t

1

= 530F

Gasoil 33API

Aceite crudo

T

1

=170F T

2

= 285F

t

2

= 300F

CALCULO DE LAS TEMPERATURAS CALORICAS

53 . 0 245 / 130 / = = A A F F Tn Tc

Es un rango de temperatura de 230F (34 API) se lee en la figura 17 el

Kc

KC=0.40 Fc=0.451

) (

2 1 2

t t Fc t gasoil T + =

F F gasoil T ) 300 530 ( 451 . 0 300 + =

F gasoil T 45 . 395 =

) (

1 2 1

T T Fc T o aceitecrud T + =

F o aceitecrud T ) 170 285 ( 451 . 0 170 + =

F o aceitecrud T 723 . 217 =

PROPIEDADES FSICAS

PROPIEDADES

FSICAS

UNIDADES

ACEITE CRUDO

31API

GASOIL

33API

Calor

Especfico

F Lb

BTU

Cp

, 0.515 0.635

Viscosidad

hr Pie

LB

.

, 1.996 0.554

Conductividad

Trmica F pie hr

BTU

K

. .

,

0.0755 0.070

r

1

2

.

.

|

|

.

|

\

|

I

F pie hr

BTU

0.003 0.002

Densidad

3

,

pie

Lb

0.81*62.4 0.76*62.4

DISEO RAPIDO

F

T

T

T T

T

L

5 . 181

ln

2

1

2 1

=

|

|

.

|

\

|

A

A

A A

= A

Estimac. de U=20-140 promedio U=70

CURSO DE LOS FLUIDOS

TUBO: aceite crudo

CASCO: Gasoil

CARACTERISTICAS DEL INTERCAMBIADOR DE CALOR

CORAZA

Ds= 25pulg

B= espacio de los deflectores= 5``

Pasos: 1

TUBOS

N de tubos = 252 longitud = 16``

Pt= 1`` BWG= 1 `` pasos: 6

C CA AL LC CU UL LO O D DE EL L C CA AL LO OR R E ES ST TI IM MA AD DO O

Q= 149000*0.515*(285-170)

Q=8824525 BTU/h

530 F

300F 285F

170F

77F

T

2

= 1 13 30 0F

T

1

= 2 24 45 5F

hr lb mgasoil

mgasoil

T Cp

Q

mgasoil

/ . 60421

230 * 635 . 0

8824525

*

=

=

A

=

2

170 285

300 530

=

= R

319 . 0

170 580

170 285

=

= S

Ft= 0.85

CALCULO DE H

T

:LADO DE LOS TUBOS

at

mt

Gt =

1503 . 0

149000

= Gt

Gt=991351 lb/pie

2

F

52

24 .

13853

42 . 2 * 996 . 1

991351 *

12

81 . 0

*

=

=

=

=

Jh

N f igura

Nre

Nre

Gt Di

Nre

5 . 186

0755 . 0

42 . 2 * 996 . 1 * 515 . 0

*

12 / 81 . 0

0755 . 0

* 52

3 / 1

=

|

.

|

\

|

|

.

|

\

|

=

ht

ht

HT CORREGIDO

Ht=186.5*di/do=186.5*0.81/1

Ht=151.065

CALCULO DE H

S

:

( )

1

3

0.14 *

* * *

k Cp

hs JH s

De k

|

| | | |

=

| |

\ . \ .

C=1.25- 1= 0.25

( )

68

15576

42 . 2 * 554 . 0

348047 *

12

72 . 0

*

. / 348047

1736 . 0

60421

1736 . 0

25 . 1 * 144

5 * 25 . 0 * 25

* 144

* *

2

2

=

=

=

=

=

=

=

=

=

=

Jh

Nre

Nre

Gs Di

Nre

F pie hr lb Gs

Gs

as

ms

Gs

pies as

as

Pt

B C Ds

as

183

0755 . 0

42 . 2 * 554 . 0 * 635 . 0

*

12 / 72 . 0

0755 . 0

* 68

3 / 1

=

|

.

|

\

|

|

.

|

\

|

=

hs

hs

C CA AL LC CU UL LO O D DE E U Uc c : :

CALCULO DE UD :

53 . 58

005 . 0

002 . 0 003 . 0

1 1

=

=

+ =

+ =

+ =

Ud

Rd

Rd

Ro Rt Rd

Rd

UC Ud

C CA AL LC CU UL LO O D DE EL L A AR RE EA A D DE E D DI IS SE E O O

AD = (Nt)*(L.)*(alt)

AD = 252*0.26180*16

AD = 1055.57

A AR RE EA A R RE EQ QU UE ER RI ID DA A: :

t L

F T Ud

Q

A

. .A

=

85 . 0 * 5 . 181 * 53 . 58

8824525

= A

2

27 . 977 pies A =

F pie hr btu Uc

Uc

hs ht

hs ht

UC

. / . 75 . 82

183 151

183 * 151

*

2

=

+

=

+

=

CLCULO DE LA CADA DE PRESIN EN LOS TUBOS

( )

( )

psi Pt

Pt

f

Nre

Gt Di

Nre

i s Di

n L Gt f

Pt

26 . 8

1 * 12 / 81 . 0 * 10 * 22 . 5

6 * 16 * 991351 * 00025 . 0

00025 . 0

13853

*

* * * 10 * 22 . 5

* * *

10

2

10

2

= A

= A

=

=

=

= A

u

CALCULO DE DE PRESIN DE RETORNO:

psi

g s

V n

75 . 0 Pr

6 * 125 . 0 Pr

*

* * 2

Pr

2

= A

= A

= A

psia Pt

Pt

Pt Pt

01 . 9

75 . 0 26 . 8

Pr

=

+ =

A + A =

CALCULO DE DE PRESIN EN EL CASCO:

( ) ( )

( )

psi Ps

Ps

f

N

e

L

N

s s De

N Ds Gs f

Ps

28 . 8

71 . 0 * 12 / 72 . 0 * 10 * 22 . 5

) 4 . 38 ( 25 * 348047 * 0019 . 0

0019 . 0

4 . 38 1

* 12 1

* * * 10 * 22 . 5

) 1 ( * *

10

2

10

2

= A

= A

=

= +

= +

+

= A

u

PROBLEMAS PROPUESTOS DE CONDENSACION

4.- Se ingresa 57000 lb/hr de hexano casi puro a la coraza de un condensador

vertical 1-2 a 5psig y 220F. El rango de condensacin es de 177 a 170F, a

esta temperatura se enva al almacenaje. El agua de enfriamiento es usada

entre 90 y 120F. Se dispone de un condensador de 31 de DI, 650 tubos de

, 16BWG, 16 de largo, 4 pasos en los tubos con arreglo triangular de 1. Los

deflectores se encuentran a 18. Calcule la diferencia verdadera de

temperatura, el factor de obstruccin y las cadas de presin.

1. Balance de calor

- Hexano en el desobrecalentamiento (Cp=0.454 Btu/lb F a 198.5 F)

Q

1

= 57000*0.454*(220 - 177)=1112754 Btu/hr

- Condensacin

Entalpia hexano vapor a 19.7 psia y 177F =340 Btu/hr

Entalpia hexano liquido a 19.7 psia y 170F =185 Btu/hr

Q

2

= 57000*(340 - 185)=8835000 Btu/hr

Q

T

=Q

1

+ Q

2

= 9947754 Btu/hr

m

H2O

= Q

T

/Cp*T = 9947754/(1)*(120 90) = 331591.8 lb/hr

t agua= 8835000/(1)* 331591.8 = 26.64 F en la condensacin

2. t Balanceado (paralelo-condensador vertical)

Desobrecalentamiento

(t)

d

=96.2 F

Condensacin

(t)

c

=65.4 F

Fluido Caliente Fluido frio Diferencia

200 F 90 F 110 F

177 F 93.36 F 83.64 F

Fluido Caliente Fluido frio Diferencia

177 F 93.36 F 83.64 F

170 F 120 F 50 F

Hallando la diferencia verdadera de temperatura

t = Q

T

/ (Q1/ (t)

d

+ Q

2

/ (t)

c

)

t = 9947754 /((1112754 /

96.2) + (8835000 /65.4)) = 67.8 F .rpta

3. Caractersticas del intercambiador.

Tipo : De caso y tubo 1-4

Tubos : OD; 16 BWG

Longitud : 16

Numero de tubos : 650

Distancia entre centros : Pt = 15/16

Arreglo : Triangular

Pantallas : Fijas al 25%

Area transversal : 0.30191 pulg

2

Area lateral longitudinal : 0.19635 pie

2

/pie

Dimetro interno : 0.62

Numero de pasos en los tubos : n = 4

Ds = 31, e = 18

c = Pt DE =1 0.75 =0.25

Como el rango de temperaturas es menor o igual a 93F, el

intercambiador es de placa fija.

4. Curso de los fluidos

Casco: hexano

Tubos: agua blanda

5. Fluido caliente: casco (hexano)

- Desobrecalentamiento

a

s

= Ds x c x e / (144 x Pt)

a

s

= 31 x 0.25 x 18 / (144 x 1) = 0.0.96875 pie

2

Gs = m

s

/ a

s

= 57000 lb/hr / 0.96875 pie

2

= 58838.71 lb/hr.pie

2

A temperatura 198.5 F (hexano)

= 0.0191 lb/hr.pie

De = 0.73 fig (28)

K = 0.0103 btu/hr.pie.F

Re

s

= DexGs/

f

= (0.73/12) pie x 58838.71 lb/hr.pie

2

/0.0191 lb/hr.pie

Re

s

= 187400.8 J

H

=265 fig (28)

Hallando h

o

=42.4 btu/hr.pie

2

.F

6. Fluido frio: tubos(agua)

a

t

= Nt x a

t

/ 144 x n = 650 x 0.30191 pulg

2

/ 144 x 4 = 0.341 pie

2

Gt = m

t

/a

t

=(331591.8 lb/hr)/0.341 pie

2

=972409.97 lb/hr.pie